Изобретение относится к области оборудования для измельчения, смешения и микрогранулирования различных материалов в потоке энергоносителя, преимущественно в воздушном потоке, и может быть использовано в строительной, медицинской, химической, энергетической и других отраслях промышленности.

Известна конструкция вихре-акустического диспергатора, содержащего загрузочное устройство, ограниченную крышкой и днищем с центральными отверстиями цилиндрическую камеру помола со съемной кольцевой обоймой, в боковой стенке последней размещены, по крайней мере, два имеющих резонатор сопла для подачи энергоносителя, направленные под углом к центральной оси камеры помола (RU 2153937 С1, МПК7 В02С 19/06, 08.10.2000).

Известная конструкция не имеет возможности регулирования частоты колебаний без замены отдельных элементов конструкции.

Наиболее близким из известных является вихре-акустический диспергатор, содержащий загрузочное устройство, ограниченную крышкой и днищем с центральными отверстиями цилиндрическую камеру помола со съемной кольцевой обоймой, в боковой стенке последней размещены, по крайней мере, два имеющих резонаторы сопла для подачи энергоносителя, направленные в плане под углом к центральной оси камеры помола, съемная кольцевая обойма установлена с кольцевым зазором относительно боковой стенки помольной камеры и образует с корпусом распределительный коллектор энергоносителя, стенка съемной кольцевой обоймы содержит последовательно расположенные с соплами каверны-генераторы, при этом камера помола жестко соединена с загрузочным устройством, состоящим из воронки, камеры-завихрителя с тангенциально расположенным патрубком ввода энергоносителя, к днищу камеры помола соосно присоединен газоструйный генератор-излучатель (RU 2226432 С1, МПК7 В02С 19/06, 10.04.2004).

Известная конструкция не имеет возможности качественного равномерного смешения и микрогранулирования материалов, обладает небольшой производительностью, в некоторых узлах конструкции происходит продолжительное пребывание измельчаемого материала с осаждением его на стенках без выхода из диспергатора, что понижает эффективность тонкого измельчения.

Изобретение направлено на повышение эффективности тонкого измельчения материалов благодаря дополнительному воздействию акустических колебаний, обеспечение возможности качественного равномерного смешения и микрогранулирования материалов, а также увеличение производительности диспергатора.

Указанная задача достигается двумя вариантами выполнения вихре-акустического диспергатора-смесителя. В вихре-акустическом диспергаторе-смесителе по первому варианту, содержащем загрузочное устройство, связанное с крышкой цилиндрической камеры основного измельчения, выполненной с центральным отверстием в ее днище и съемной кольцевой обоймой, установленной с кольцевым зазором относительно боковой стенки камеры, причем съемная кольцевая обойма образует с корпусом цилиндрической камеры распределительный коллектор энергоносителя и включает последовательно расположенные с соплами, имеющими резонаторные полости, каверны-генераторы, установленные по высоте камеры основного измельчения, при этом диспергатор содержит патрубок подачи энергоносителя в распределительный коллектор и газоструйный генератор-излучатель акустических колебаний, представляющий собой ступенчатый корпус с входящими в него двумя коаксиально установленными с возможностью поворота между собой усеченными конусами: внешним с глухими отверстиями на внутренней поверхности и внутренним, выполненным перфорированным, кроме того, диспергатор содержит выгрузочное устройство, согласно предлагаемому решению камера основного измельчения расположена вертикально; к днищу камеры основного измельчения соосно ей прикреплена вертикально расположенная цилиндрическая камера домола и смешения, к ее днищу со стороны, противоположной загрузочному устройству, жестко-разъемно прикреплен вышеуказанный газоструйный генератор-излучатель акустических колебаний для получения готового продукта с входящими в него усеченными конусами, содержащий, кроме того, цилиндрическую камеру, одним торцом прикрепленную к днищу камеры домола и смешения с совмещением центрального отверстия камеры домола и смешения и отверстия цилиндра, образующего цилиндрическую камеру, и акустический генератор со сферообразной полостью в его центральной части, прикрепленный к другому торцу цилиндрической камеры, с радиально расположенными жестко закрепленными элементами возмущений полей течения газовзвеси, выполненными в виде цилиндров с поршнями и штоками, полости которых сообщены со сферообразной полостью акустического генератора, причем соотношение каждого внутреннего диаметра цилиндров к внутреннему диаметру патрубка подачи энергоносителя в распределительный коллектор составляет 0,3...0,5; к центральной части внутренней стенки акустического генератора со сферообразной полостью в его центральной части прикреплен подпружиненный отражательный элемент в форме конуса, плавно переходящего в радиальный сегмент со стороны основания и направленного вершиной в сторону камеры домола и смешения; меньшие основания усеченных конусов газоструйного генератора-излучателя акустических колебаний для получения готового продукта направлены в обратную сторону от камеры основного измельчения, при этом внешний усеченный конус жестко-разъемно прикреплен большим основанием к днищу камеры домола и смешения, сопряженному с днищем камеры основного измельчения, проходя через центральное отверстие в днище камеры домола и смешения, а внутренний усеченный конус прикреплен изнутри по образующей с натягом к внешнему усеченному конусу без зазора, причем большие основания усеченных конусов соосно совмещены с центральным отверстием для выхода измельченного материала камеры основного измельчения, или газоструйный генератор-излучатель акустических колебаний для получения добавок с усеченными конусами, содержащий, кроме того, цилиндрическую камеру, одним торцом прикрепленную к днищу камеры домола и смешения с совмещением центрального отверстия камеры домола и смешения и отверстия цилиндра, образующего цилиндрическую камеру, к боковой стенке которой тангенциально жестко-разъемно прикреплен аэродинамический преобразователь акустических колебаний, и акустический генератор со сферообразной полостью в его центральной части, прикрепленный к другому торцу цилиндрической камеры, с радиально расположенными жестко закрепленными элементами возмущений полей течения газовзвеси, выполненными в виде цилиндров с поршнями и штоками, полости которых сообщены со сферообразной полостью акустического генератора, причем соотношение каждого внутреннего диаметра цилиндров к внутреннему диаметру патрубка подачи энергоносителя в распределительный коллектор составляет 0,6...0,8; к центральной части внутренней стенки сферообразного акустического генератора прикреплен подпружиненный отражательный элемент в форме конуса, плавно переходящего в радиальный сегмент со стороны основания и направленного вершиной в сторону камеры домола и смешения; меньшие основания усеченных конусов газоструйного генератора-излучателя акустических колебаний для получения добавок направлены в обратную сторону от камеры основного измельчения, при этом внешний усеченный конус жестко-разъемно прикреплен большим основанием к днищу камеры домола и смешения, сопряженному с днищем камеры основного измельчения, проходя через центральное отверстие в днище камеры домола и смешения, а внутренний усеченный конус прикреплен изнутри по образующей с натягом к внешнему усеченному конусу без зазора, причем большие основания усеченных конусов соосно совмещены с центральным отверстием для выхода измельченного материала камеры основного измельчения; кроме того, тангенциально камере домола и смешения присоединены сопло для подачи добавок и патрубок выхода готовой смеси, входящий в камеру микрогранулирования, установленную жестко и коаксиально камере домола и смешения, располагаясь снаружи по отношению к ней и выполненную в виде торообразного корпуса с тангенциально подведенным соплом для подачи в нее парообразного связующего и патрубком выхода энергоносителя; внутри полости камеры микрогранулирования установлена направляющая лопатка, жестко прикрепленная к камере домола и смешения, а в нижней части торообразного корпуса расположены неподвижно установленная останавливающая перегородка и вышеуказанное выгрузочное устройство.

В крышку камеры основного измельчения может быть встроен патрубок для отбора измельченных частиц, связанный с системой аспирации, у которого соотношение его внутреннего диаметра к внутреннему диаметру отверстия большего основания внутреннего усеченного конуса составляет 0,4...0,6.

Количество загрузочных воронок загрузочного устройства может быть больше одной.

Может быть использован аэродинамический преобразователь акустических колебаний, создающий акустические колебания интенсивностью 1-2 Вт/см2 с максимумом энергии на частоте 10-15 кГц.

Торообразная камера микрогранулирования частиц может быть выполнена из упругого материала, а на ее боковых поверхностях могут быть установлены вибраторы.

Вихре-акустический диспергатор-смеситель по второму варианту, содержащий загрузочное устройство, связанное с крышкой цилиндрической камеры основного измельчения, выполненной с центральным отверстием в ее днище и съемной кольцевой обоймой, установленной с кольцевым зазором относительно боковой стенки камеры, причем съемная кольцевая обойма образует с корпусом цилиндрической камеры распределительный коллектор энергоносителя и включает последовательно расположенные с соплами, имеющими резонаторные полости, каверны-генераторы, установленные по высоте камеры основного измельчения, при этом диспергатор содержит патрубок подачи энергоносителя в распределительный коллектор и газоструйный генератор-излучатель акустических колебаний, представляющий собой ступенчатый корпус с входящими в него двумя коаксиально установленными с возможностью поворота между собой усеченными конусами: внешним с глухими отверстиями на внутренней поверхности и внутренним, выполненным перфорированным, кроме того, диспергатор содержит выгрузочное устройство, согласно предлагаемому решению камера основного измельчения расположена вертикально; к днищу камеры основного измельчения соосно ей прикреплена вертикально расположенная цилиндрическая камера домола и смешения, к ее днищу со стороны, противоположной загрузочному устройству, жестко-разъемно прикреплен вышеуказанный газоструйный генератор-излучатель акустических колебаний с входящими в него усеченными конусами, содержащий, кроме того, цилиндрическую камеру, одним торцом прикрепленную к днищу камеры домола и смешения с совмещением центрального отверстия камеры домола и смешения и отверстия цилиндра, образующего цилиндрическую камеру, и акустический генератор со сферообразной полостью в его центральной части, прикрепленный к другому торцу цилиндрической камеры, с радиально расположенными жестко закрепленными элементами возмущений полей течения газовзвеси, выполненными в виде цилиндров с поршнями и штоками, полости которых сообщены со сферообразной полостью акустического генератора, причем соотношение каждого внутреннего диаметра цилиндров к внутреннему диаметру патрубка подачи энергоносителя в распределительный коллектор составляет 0,3...0,5; к центральной части внутренней стенки акустического генератора со сферообразной полостью в его центральной части прикреплен подпружиненный отражательный элемент в форме конуса, плавно переходящего в радиальный сегмент со стороны основания и направленного вершиной в сторону камеры домола и смешения; меньшие основания усеченных конусов газоструйного генератора-излучателя акустических колебаний для получения готового продукта направлены в обратную сторону от камеры основного измельчения, при этом внешний усеченный конус жестко-разъемно прикреплен большим основанием к днищу камеры домола и смешения, сопряженному с днищем камеры основного измельчения, проходя через центральное отверстие в днище камеры домола и смешения, а внутренний усеченный конус прикреплен изнутри по образующей с натягом к внешнему усеченному конусу без зазора, причем большие основания усеченных конусов соосно совмещены с центральным отверстием для выхода измельченного материала камеры основного измельчения; кроме того, тангенциально камере домола и смешения присоединен патрубок выхода готовой смеси, входящий в камеру микрогранулирования, установленную жестко и коаксиально камере домола и смешения, располагаясь снаружи по отношению к ней, выполненную в виде торообразного корпуса с тангенциально подведенным соплом для подачи в нее парообразного связующего и патрубком выхода энергоносителя; внутри полости камеры микрогранулирования установлена направляющая лопатка, жестко прикрепленная к камере домола и смешения, а в нижней части торообразного корпуса расположены неподвижно установленная останавливающая перегородка и вышеуказанное выгрузочное устройство, при этом вышеописанная конструкция образует основной блок, соединенный со вспомогательным блоком, выполненным аналогично основному блоку, с тем отличием, что в газоструйном генераторе-излучателе акустических колебаний вспомогательного блока соотношение каждого внутреннего диаметра цилиндров элементов полей течения газовзвеси к внутреннему диаметру патрубка ввода энергоносителя составляет 0,6...0,8, кроме того, газоструйный генератор-излучатель акустических колебаний вспомогательного блока содержит аэродинамический преобразователь акустических колебаний, а соединение блоков осуществлено посредством патрубка, соединяющего камеру микрогранулирования вспомогательного блока с камерой домола и смешения основного блока.

В крышку камеры основного измельчения каждого блока может быть встроен патрубок для отбора измельченных частиц, связанный с системой аспирации, у которого соотношение его внутреннего диаметра к внутреннему диаметру отверстия большего основания внутреннего усеченного конуса составляет 0,4...0,6.

Количество загрузочных воронок в каждом блоке загрузочного устройства может составлять больше одной.

Может быть использован аэродинамический преобразователь акустических колебаний, создающий акустические колебания интенсивностью 1-2 Вт/см2 с максимумом энергии на частоте 10-15 кГц.

Торообразная камера микрогранулирования частиц каждого блока может быть выполнена из упругого материала, а на ее боковых поверхностях могут быть установлены вибраторы.

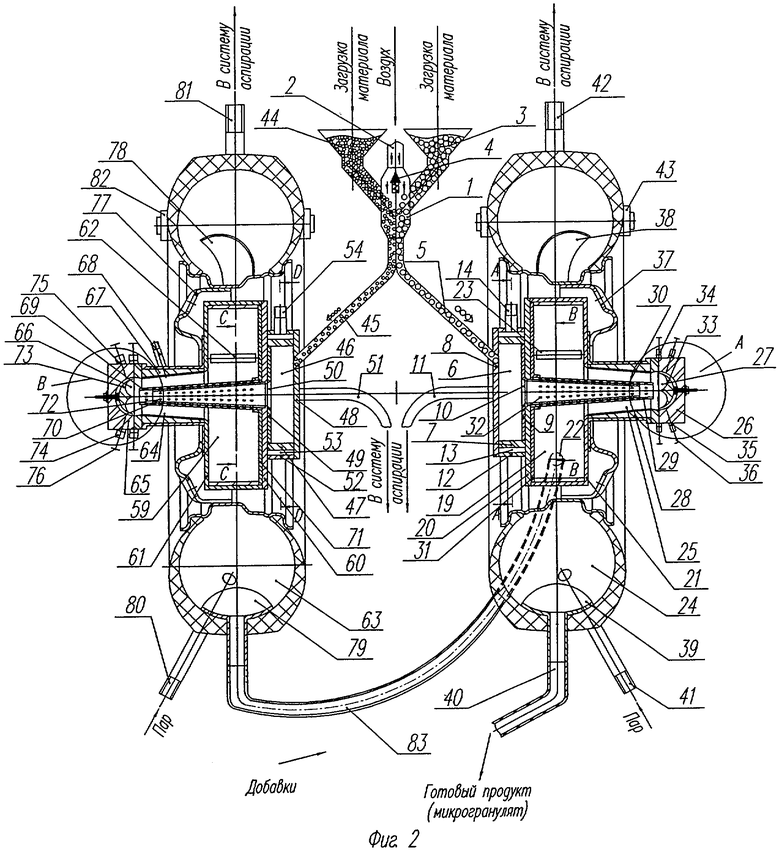

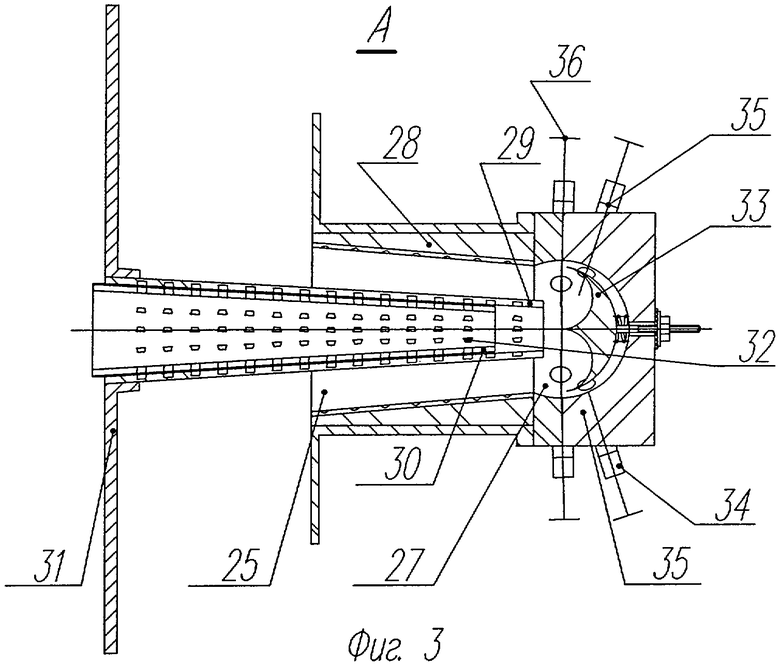

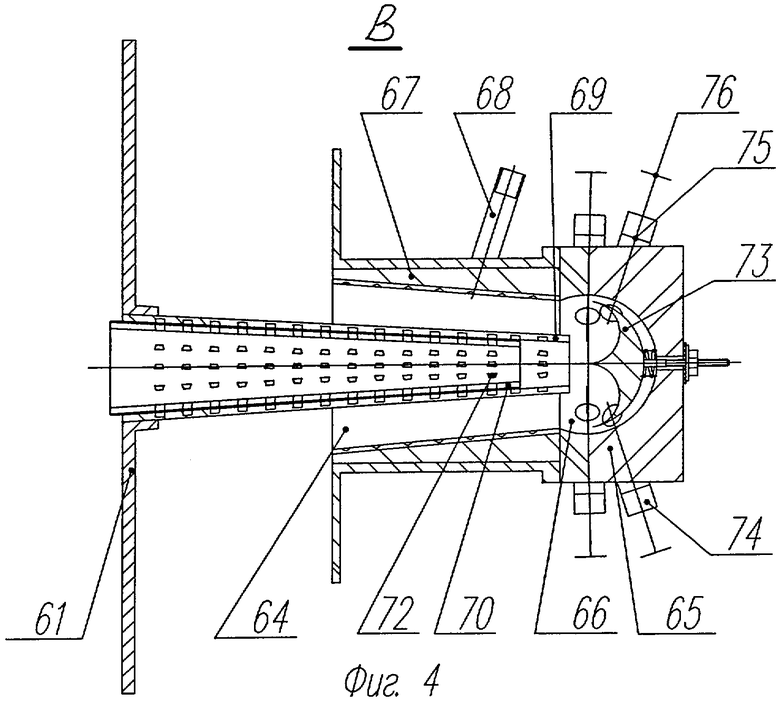

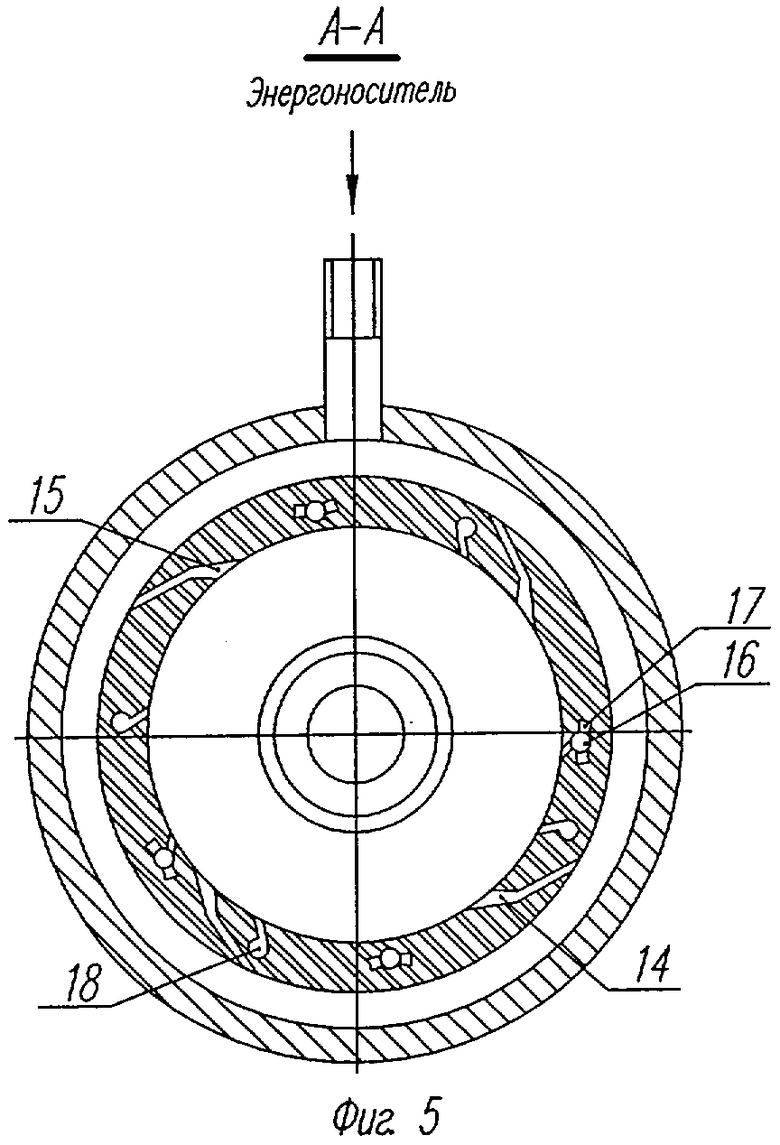

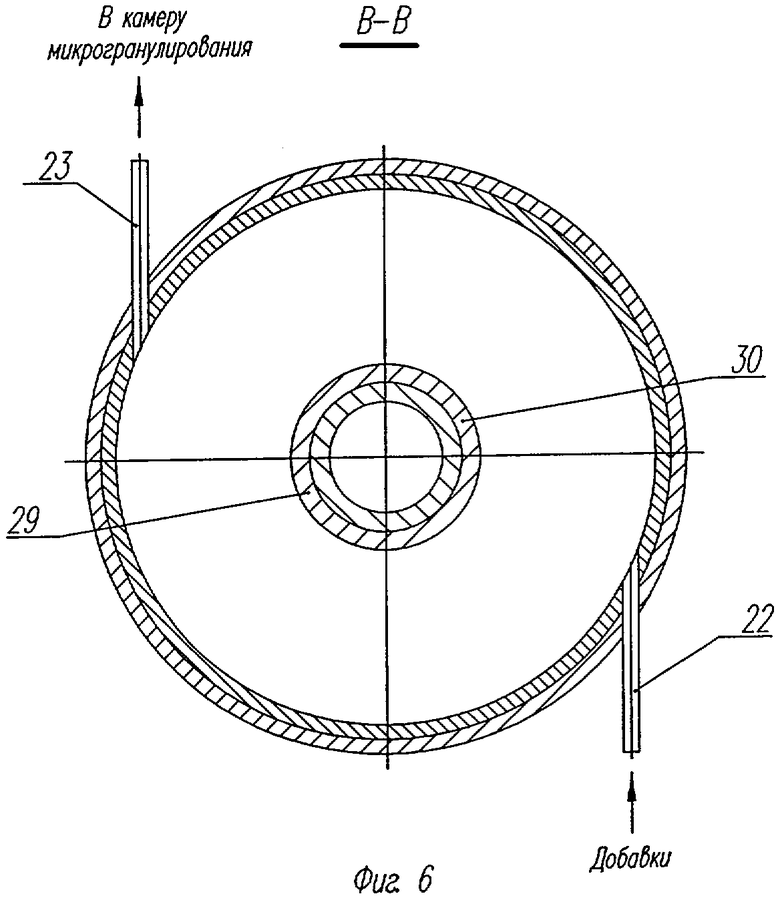

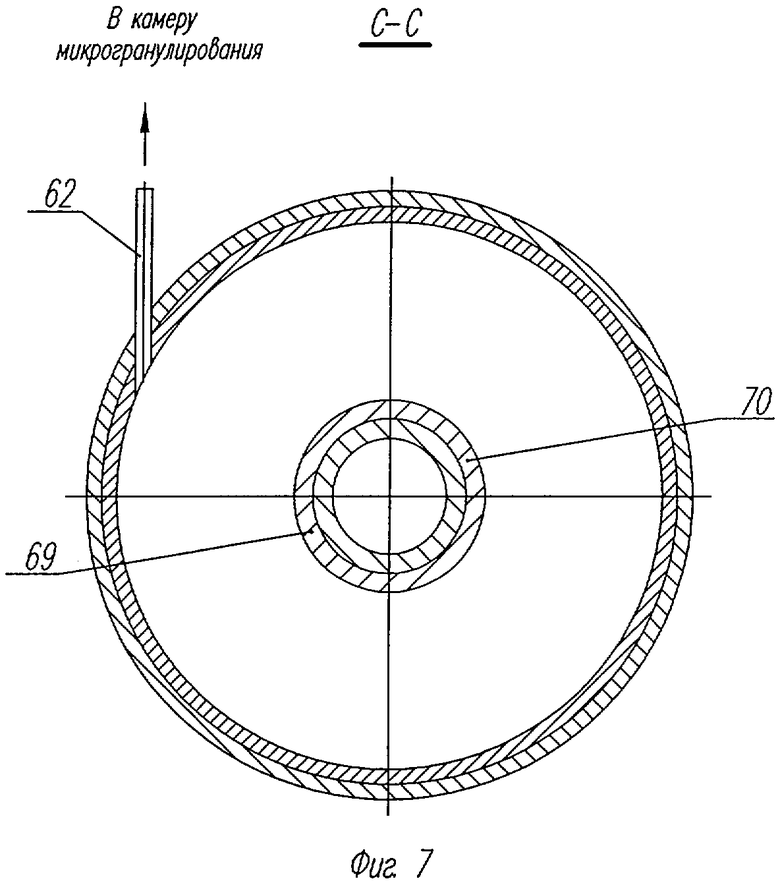

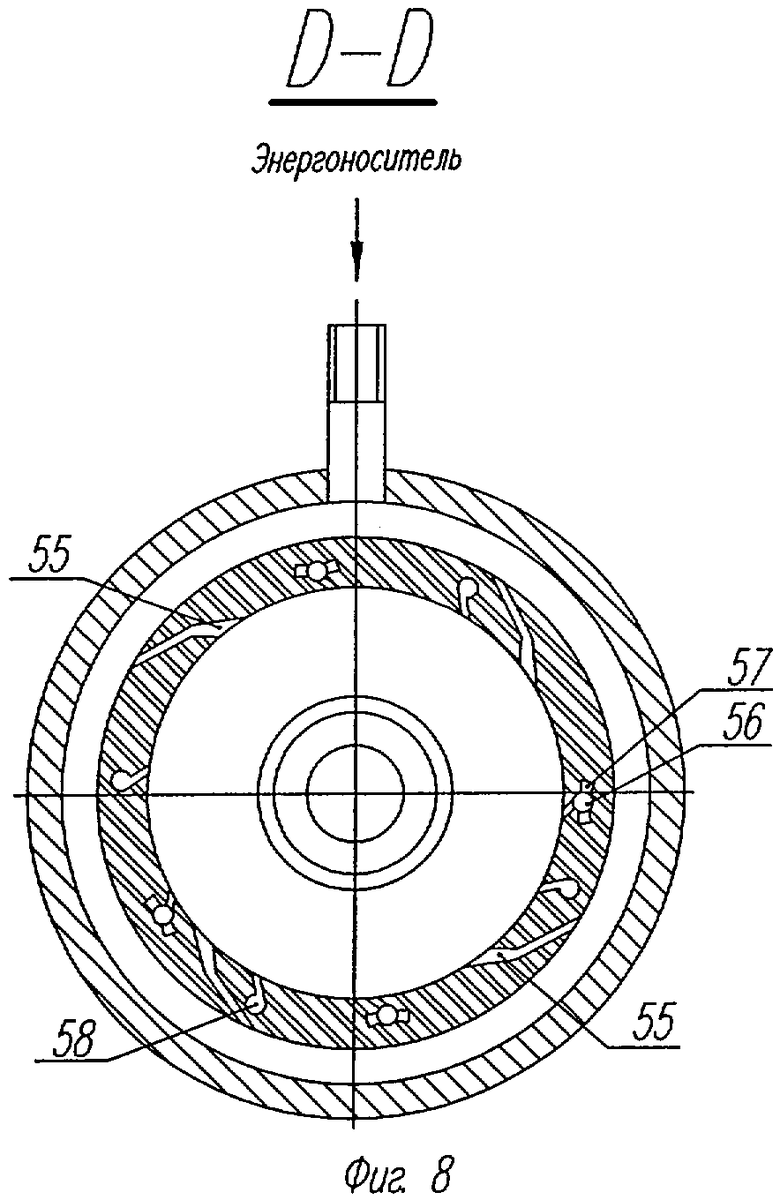

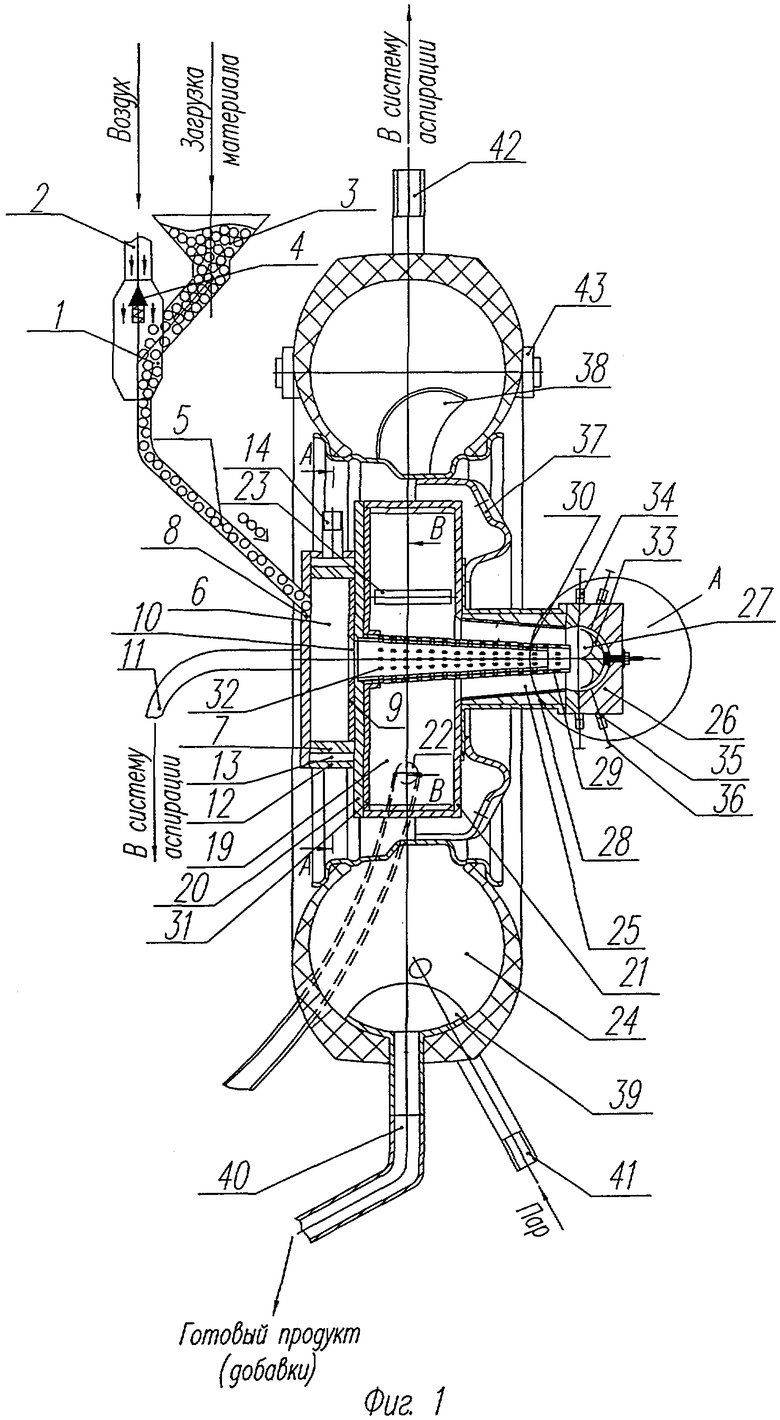

На фиг.1 изображен общий вид вихре-акустического диспергатора-смесителя по первому варианту; на фиг.2 изображен общий вид вихре-акустического диспергатора-смесителя по второму варианту; на фиг.3 - вид А на фиг.1 и 2, иллюстрирующий выполнение газоструйного генератора-излучателя акустических колебаний для получения готового продукта; на фиг.4 - вид В на фиг.2, иллюстрирующий выполнение газоструйного генератора-излучателя акустических колебаний для получения добавок; на фиг.5 - сечение А-А на фиг.1 и 2; на фиг.6 - сечение В-В на фиг.1; на фиг.7 - сечение С-С на фиг.2; на фиг.8 - сечение D-D на фиг.2.

Вихре-акустический диспергатор-смеситель по первому варианту содержит загрузочное устройство, выполненное, например, из корпуса 1 цилиндрической формы, к одному из оснований которого жестко присоединен, например сваркой, входной патрубок 2, а к стенке корпуса 1 жестко присоединена, например посредством сварки, загрузочная воронка 3 для подачи исходных материалов. Количество загрузочных воронок может быть больше одной. Это позволяет получать конечный продукт, состоящий из нескольких компонентов. В корпус 1 загрузочного устройства может быть встроен конический клапан-рассекатель 4. Конический клапан-рассекатель 4 может служить для разделения потока воздуха, предназначенного для эжектирования исходных материалов, и может быть выполнен в виде конуса, консольно закрепленного, например, при помощи пружины к внутренней стенке корпуса 1 загрузочного устройства. Корпус 1 загрузочного устройства жестко-разъемно соединен через патрубок 5 с крышкой камеры основного измельчения 6, расположенной вертикально. Камера основного измельчения 6 содержит съемную кольцевую обойму 7, которая может быть выполнена, например, из отдельных керамических сегментов, дополняющих друг друга до кольца, крышки 8 и днища 9 с центральным отверстием 10. В крышку 8 камеры основного измельчения 6 может быть жестко-разъемно, например при помощи резьбового соединения, встроен патрубок 11 для отбора измельченных частиц, связанный с системой аспирации (система аспирации на чертеже не показана), у которого соотношение его внутреннего диаметра к внутреннему диаметру отверстия большего основания внутреннего усеченного конуса 30 составляет 0,4...0,6. В нашем случае это соотношение составляет, например, 0,5. На днище 9 может быть выполнена канавка, диаметр которой соответствует внутреннему диаметру съемной кольцевой обоймы 7. Съемная кольцевая обойма 7, например, может быть вставлена в канавку днища 9 с кольцевым зазором относительно боковой стенки цилиндрического корпуса 12 камеры основного измельчения 6 и образует с корпусом камеры основного измельчения 6 распределительный коллектор энергоносителя 13 с подведенным к нему патрубком 14 подачи энергоносителя, встроенным в камеру основного измельчения 6. Каждая съемная кольцевая обойма 7 может иметь, по крайней мере, четыре, имеющих резонаторные полости, сопла 15 для подачи энергоносителя и последовательно расположенные с соплами каверны-генераторы, установленные по высоте камеры основного измельчения 6, содержащие две резонаторные полости 16 и 17 или одну резонаторную полость 18. В рассматриваемом случае каверны-генераторы и имеющие резонатор сопла выполнены в такой последовательности: сопло с резонатором, каверна-генератор с двумя полостями 16, 17 и далее каверна-генератор с одной полостью 18. Резонаторные полости 16, 17 и 18 выполнены при изготовлении сегментов керамической обоймы, например, выдавливанием или литьем. К днищу 9 камеры основного измельчения 6 соосно присоединена, например болтовым соединением, цилиндрическая камера домола и смешения 19, расположенная вертикально и представляющая собой цилиндрическую камеру, ограниченную днищами 20 и 21, с тангенциально присоединенными, например сваркой, соплом 22 подачи добавок и патрубком 23 выхода готовой смеси, входящим в камеру микрогранулирования 24. К днищу 21 камеры домола и смешения 19 жестко-разъемно, например при помощи резьбового соединения, прикреплен газоструйный генератор-излучатель 25 акустических колебаний для получения готового продукта или газоструйный генератор-излучатель 64 акустических колебаний для получения добавок. Выполнение газоструйных генераторов-излучателей акустических колебаний отличается соотношением внутреннего диаметра цилиндров элементов возмущений полей течения газовзвеси к внутреннему диаметру патрубка подачи энергоносителя в распределительный коллектор. Газоструйный генератор-излучатель 64 акустических колебаний для получения добавок с соотношением каждого внутреннего диаметра цилиндров элементов возмущений полей течения газовзвеси к внутреннему диаметру патрубка подачи энергоносителя в распределительный коллектор, равным 0,6...0,8, позволяет использовать его только для получения добавок, так как дисперсность добавок должна быть меньше дисперсности готового продукта, а выполнение газоструйного генератора-излучателя 25 акустических колебаний для получения готового продукта с соотношением каждого внутреннего диаметра цилиндров элементов возмущений полей течения газовзвеси к внутреннему диаметру патрубка подачи энергоносителя в распределительный коллектор, равным 0,3...0,5, позволяет использовать его для получения готового продукта, так как дисперсность готового продукта должна быть больше дисперсности добавок. Кроме того, газоструйный генератор-излучатель 64 акустических колебаний для получения добавок включает аэродинамический преобразователь 68 акустических колебаний.

Газоструйный генератор-излучатель 25 акустических колебаний для получения готового продукта представляет собой жестко-разъемный ступенчатый корпус, включающий акустический генератор 26 со сферообразной полостью 27 в его центральной части, при этом сферообразная часть расположена со стороны, противоположной камере домола и смешения 19, а также цилиндрическую камеру 28 и два коаксиально установленных без зазора относительно друг друга усеченных конуса: внешний 29 и внутренний 30, направленные меньшими основаниями в обратную сторону от камеры основного измельчения 6. Цилиндрическая камера 28 одним из торцов прикреплена, например при помощи болтового соединения, к днищу камеры домола и смешения 19 с совмещением центрального отверстия камеры домола и смешения 19 и отверстия цилиндра, образующего цилиндрическую камеру 28. Внешний усеченный конус 29 имеет глухие отверстия на внутренней поверхности и жестко-разъемно прикреплен большим основанием к днищу 20 камеры домола и смешения 19, сопряженному с днищем 9 камеры основного измельчения 6, например, посредством шайбы 31 и проходит через центральное отверстие в днище камеры домола и смешения 19, расположенное со стороны генератора. Внутренний усеченный конус 30 выполнен перфорированным и прикреплен изнутри по образующей с натягом к внешнему усеченному конусу 29 без зазора с возможностью поворота внутреннего усеченного конуса 30 по отношению к внешнему усеченному конусу 29, например, посредством резьбового соединения. Большие основания усеченных конусов 29 и 30 соосно совмещены с отверстием 10 камеры основного измельчения 6. Отверстия 32 на внутреннем конусе 30 могут быть выполнены, например, трапецеидальной формы. Поворот усеченных конусов 29 и 30 по отношению друг к другу служит для того, чтобы перекрывать полностью или частично, при своем повороте, глухие отверстия внешнего усеченного конуса 29 с целью изменения частоты звука, поступающего в камеру основного измельчения 6. Расположение отверстий в усеченных конусах может быть произвольным, но наиболее целесообразно их кольцевое расположение. Акустический генератор 26 со сферообразной полостью 27 в его центральной части прикреплен к другому торцу цилиндрической камеры 28, например, болтовым соединением. К центральной части внутренней стороны стенки акустического генератора 26, образующей сферообразную полость 27 прикреплен подпружиненный отражательный элемент 33, который жестко-разъемно прикреплен с одной стороны, например при помощи болтового соединения, и подпружинен в месте крепления. На внешней стороне стенки акустического генератора 26 установлены радиально расположенные жестко закрепленные, например при помощи сварки, элементы возмущений полей течения газовзвеси в виде цилиндров 34 с поршнями 35 и штоками 36. Цилиндры 34 насквозь проходят стенку акустического генератора 26, а их полости сообщены со сферообразной полостью 27 акустического генератора 26, причем соотношение каждого внутреннего диаметра цилиндров 34 к внутреннему диаметру патрубка подачи энергоносителя 14 в распределительный коллектор составляет 0,3...0,5. В нашем случае это соотношение составляет 0,4. Данное соотношение отверстий подбирается для создания частоты, необходимой для получения требуемой дисперсности основного компонента смеси. Подпружиненный отражательный элемент 33 выполнен в виде конуса, плавно переходящего в радиальный сегмент со стороны основания и направленного вершиной в сторону камеры домола и смешения 19. Боковая стенка цилиндрической камеры 28 футерована шумоизолирующим материалом, например поропластом.

Газоструйный генератор-излучатель акустических колебаний 64 для получения добавок представляет собой жестко-разъемный ступенчатый корпус, включающий акустический генератор 65 со сферообразной полостью 66 в его центральной части, ориентированной сферической частью в сторону, противоположную камере домола и смешения 19, цилиндрическую камеру 67, содержащую тангенциально жестко-разъемно прикрепленный, например при помощи резьбового соединения, аэродинамический преобразователь 68 акустических колебаний и два коаксиально установленных без зазора относительно друг друга усеченных конуса: внешний 69 и внутренний 70, направленные меньшими основаниями в обратную сторону от камеры основного измельчения 6. Цилиндрическая камера 67 одним из торцов прикреплена к днищу камеры домола и смешения 19 с совмещением центрального отверстия камеры домола и смешения 19 и отверстия цилиндра, образующего цилиндрическую камеру 67. Конструкция аэродинамического преобразователя 68 акустических колебаний описана в литературе: Гершгал Д.А., Фридман В.М. Ультразвуковая технологическая аппаратура. Изд. 3-е, перераб. и доп. М., "Энергия", 1976. Внешний усеченный конус 69 имеет глухие отверстия на внутренней поверхности и жестко-разъемно, например посредством шайбы 31, прикреплен большим основанием к днищу 20 камеры домола и смешения 19, сопряженному с днищем камеры основного измельчения 6, и проходит через центральное отверстие камеры домола и смешения 19. Внутренний усеченный конус 70 выполнен перфорированным и прикреплен изнутри по образующей с натягом к внешнему усеченному конусу 69 без зазора с возможностью поворота внутреннего усеченного конуса 70 по отношению к внешнему усеченному конусу 69, например, посредством резьбового соединения. Большие основания усеченных конусов 69 и 70 соосно совмещены с отверстием 10 камеры основного измельчения 6. Отверстия 72 на внутреннем конусе 70 могут быть выполнены, например, трапецеидальной формы. Поворот усеченных конусов 69 и 70 по отношению друг к другу служит для того, чтобы перекрывать полностью или частично, при своем повороте, глухие отверстия внешнего усеченного конуса 69 с целью изменения частоты звука, поступающего в камеру основного измельчения 6. Расположение отверстий в усеченных конусах может быть произвольным, но наиболее целесообразно их кольцевое расположение. Акустический генератор 65 со сферообразной полостью 66 в его центральной части прикреплен к другому торцу цилиндрической камеры 67, например, болтовым соединением. К центральной части внутренней стенки акустического генератора 65, образующей сферообразную полость 66, прикреплен подпружиненный отражательный элемент 73, который жестко-разъемно закреплен, например при помощи болтового соединения, и подпружинен в месте крепления. На внешней стороне стенки акустического генератора 65 установлены радиально расположенные жестко закрепленные, например при помощи сварки, элементы возмущений полей течения газовзвеси в виде цилиндров 74 с поршнями 75 и штоками 76. Цилиндры 74 насквозь проходят через стенку акустического генератора 65, а соотношение каждого внутреннего диаметра цилиндров 74 к внутреннему диаметру патрубка подачи энергоносителя 14 в распределительный коллектор составляет, например, 0,6...0,8. В нашем случае это соотношение составляет 0,7. Данное соотношение отверстий подбирается для создания частоты, необходимой для получения требуемой дисперсности добавок. Полости цилиндров 74 сообщены со сферообразной полостью 66 акустического генератора 65. Подпружиненный отражательный элемент 73 выполнен в виде конуса, плавно переходящего в радиальный сегмент со стороны его основания и направленного вершиной в сторону камеры домола и смешения 19. Боковая стенка цилиндрической камеры 67 футерована шумоизолирующим материалом, например поропластом.

На камеру домола и смешения 19 коаксиально насажена жестко соединенная с ней, например посредством обода 37, соединяющего обе камеры, камера микрогранулирования 24, расположенная снаружи по отношению к камере домола и смешения 19. Камера микрогранулирования 24 выполнена в виде торообразного корпуса, который может быть изготовлен из упругого материала, например резины, имеющей свойство сохранять первоначальную форму после приложения внешних деформирующих воздействий. Внутри полости камеры микрогранулирования 24 расположена направляющая лопатка 38, жестко прикрепленная, например, на ободе 37. Обод 37 соединен с днищем 20 камеры домола и смешения 19, например, с помощью болтового соединения и с камерой микрогранулирования 24, например, с натягом. Внутри камеры микрогранулирования 24, в нижней ее части, жестко, например сваркой, присоединена останавливающая перегородка 39 для задержки окатанных микрогранул и встроен патрубок выгрузки готового продукта 40. Тангенциально к торообразному корпусу подведены сопло для подачи парообразного связующего 41 и патрубок выхода энергоносителя 42. На боковых поверхностях камеры микрогранулирования могут быть установлены вибраторы 43, например при помощи болтового соединения, для стряхивания налипшего материала.

Вихре-акустический диспергатор-смеситель по второму варианту выполнен из двух блоков: основного - для получения готового продукта, и вспомогательного - для получения добавок. Основной блок содержит загрузочное устройство, выполненное, например, из корпуса 1 цилиндрической формы, к одному из оснований которого жестко присоединен, например сваркой, входной патрубок 2, а к стенке цилиндра жестко присоединена, например посредством сварки, загрузочная воронка 3 для подачи исходных материалов. Количество загрузочных воронок может быть больше одной. Это позволяет получать конечный продукт, состоящий из нескольких компонентов. В корпус 1 загрузочного устройства может быть встроен конический клапан-рассекатель 4. Конический клапан-рассекатель 4 может служить для разделения потока воздуха, предназначенного для эжектирования исходных материалов, и может быть выполнен в виде конуса, консольно закрепленного, например, при помощи пружины к внутренней стенке корпуса 1 загрузочного устройства. Корпус 1 загрузочного устройства жестко-разъемно соединен через патрубок 5 с крышкой камеры основного измельчения 6, расположенной вертикально. Камера основного измельчения 6 содержит съемную кольцевую обойму 7, которая может быть выполнена, например, из отдельных керамических сегментов, дополняющих друг друга до кольца, крышки 8 и днища 9 с центральным отверстием 10. В крышку 8 камеры основного измельчения 6 может быть жестко-разъемно, например при помощи резьбового соединения, встроен патрубок 11 для отбора измельченных частиц, связанный с системой аспирации (система аспирации на чертеже не показана), у которого соотношение его внутреннего диаметра к внутреннему диаметру отверстия большего основания внутреннего усеченного конуса составляет 0,4...0,6. В нашем случае это соотношение составляет, например, 0,5. На днище 9 может быть выполнена канавка, диаметр которой соответствует внутреннему диаметру съемной кольцевой обоймы 7. Съемная кольцевая обойма 7, например, может быть вставлена в канавку днища 9 с кольцевым зазором относительно боковой стенки цилиндрического корпуса 12 камеры основного измельчения 6 и образует с корпусом камеры основного измельчения распределительный коллектор энергоносителя 13 с перпендикулярно подведенным к нему патрубком подачи энергоносителя 14, встроенным в камеру основного измельчения 6. Каждая съемная кольцевая обойма 7 может иметь, по крайней мере, четыре, имеющих резонаторные полости, сопла 15 для подачи энергоносителя и последовательно расположенные с соплами каверны-генераторы, установленные по высоте камеры основного измельчения 6, содержащие две резонаторные полости 16 и 17 или одну резонаторную полость 18. В рассматриваемом случае каверны-генераторы и имеющие резонатор сопла выполнены в такой последовательности: сопло с резонатором, каверна-генератор с двумя полостями 16, 17 и далее каверна-генератор с одной полостью 18. Резонаторные полости 16, 17 и 18 выполнены при изготовлении сегментов керамической обоймы, например, выдавливанием или литьем. К днищу 9 камеры основного измельчения 6 соосно присоединена, например болтовым соединением, цилиндрическая камера домола и смешения 19, расположенная вертикально и представляющая собой цилиндрическую камеру, ограниченную днищами 20 и 21, с тангенциально присоединенными, например сваркой, соплом 22 для соединения с патрубком для подачи добавок и патрубком выхода готовой смеси 23, входящим в камеру микрогранулирования 24. К днищу 21 камеры домола и смешения 19 жестко-разъемно, например при помощи резьбового соединения, прикреплен газоструйный генератор-излучатель акустических колебаний для получения готового продукта 25. Газоструйный генератор-излучатель акустических колебаний для получения готового продукта 25 представляет собой жестко-разъемный ступенчатый корпус, включающий акустический генератор со сферообразной полостью 27 в его центральной части, ориентированной сферической частью в сторону, противоположную камере домола и смешения 19, цилиндрическую камеру 28 и два коаксиально установленных без зазора относительно друг друга усеченных конуса: внешний 29 и внутренний 30, направленные меньшими основаниями в обратную сторону от камеры основного измельчения 6. Цилиндрическая камера 28 одним из торцов прикреплена, например при помощи болтового соединения, к днищу камеры домола и смешения 19 с совмещением центрального отверстия камеры домола и смешения 19 и отверстия цилиндра, образующего цилиндрическую камеру 28. Внешний усеченный конус 29 имеет глухие отверстия на внутренней поверхности и жестко-разъемно прикреплен большим основанием к днищу 20 камеры домола и смешения 19, сопряженному с днищем камеры основного измельчения 6, например, посредством шайбы 31 и проходит через центральное отверстие в днище камеры домола и смешения 19, расположенное со стороны газоструйного генератора-излучателя 25 акустических колебаний для получения готового продукта. Внутренний усеченный конус 30 выполнен перфорированным и прикреплен изнутри по образующей с натягом к внешнему усеченному конусу 29 без зазора с возможностью поворота внутреннего усеченного конуса 30 по отношению к внешнему усеченному конусу 29, например, посредством резьбового соединения. Большие основания усеченных конусов 29 и 30 соосно совмещены с отверстием 10 камеры основного измельчения 6. Отверстия 32 на внутреннем конусе 30 могут быть выполнены, например, трапецеидальной формы. Поворот усеченных конусов 29 и 30 по отношению друг к другу служит для того, чтобы перекрывать полностью или частично, при своем повороте, глухие отверстия внешнего усеченного конуса 29 с целью изменения частоты звука, поступающего в камеру основного измельчения 6. Расположение отверстий в усеченных конусах может быть произвольным, но наиболее целесообразно их кольцевое расположение. Акустический генератор со сферообразной полостью в его центральной части 26 прикреплен к другому торцу цилиндрической камеры 28, например, болтовым соединением. К центральной части внутренней стороны стенки акустического генератора 26, образующей сферообразную полость 27 прикреплен подпружиненный отражательный элемент 33, который жестко-разъемно закреплен с одной стороны, например при помощи болтового соединения, и подпружинен в месте крепления. На внешней стороне стенки акустического генератора 26 установлены радиально расположенные жестко закрепленные, например при помощи сварки, элементы возмущений полей течения газовзвеси в виде цилиндров 34 с поршнями 35 и штоками 36. Цилиндры 34 насквозь проходят через стенку акустического генератора 26, а соотношение каждого внутреннего диаметра цилиндров 34 к внутреннему диаметру патрубка подачи энергоносителя 14 в распределительный коллектор составляет, например, 0,3...0,5. В нашем случае это соотношение составляет 0,4. Данное соотношение отверстий подбирается для создания частоты, необходимой для получения требуемой дисперсности основного компонента смеси. Полости цилиндров 34 сообщены со сферообразной полостью 27 акустического генератора 26. Подпружиненный отражательный элемент 33 выполнен в виде конуса, плавно переходящего в радиальный сегмент со стороны основания и направленного вершиной в сторону камеры домола и смешения 19. Боковая стенка цилиндрической камеры 28 футерована шумоизолирующим материалом, например поропластом.

На камеру домола и смешения 19 коаксиально насажена жестко соединенная с ней, например посредством обода 37, соединяющего обе камеры, камера микрогранулирования 24, расположенная снаружи по отношению к камере домола и смешения 19. Камера микрогранулирования 24 выполнена в виде торообразного корпуса, который может быть изготовлен из упругого материала, например резины, имеющей свойство сохранять первоначальную форму после приложения внешних деформирующих воздействий. Внутри полости камеры микрогранулирования 24 расположена направляющая лопатка 38, жестко прикрепленная, например, на ободе 37. Обод 37 соединен с днищем 20 камеры домола и смешения 19, например, с помощью болтового соединения и с камерой микрогранулирования 24, например, с натягом. Внутри камеры микрогранулирования 24, в нижней ее части, жестко, например сваркой, присоединена останавливающая перегородка 39 для задержки окатанных микрогранул и встроен патрубок выгрузки готового продукта 40. Тангенциально к торообразному корпусу подведены сопло для подачи парообразного связующего 41 и патрубок выхода энергоносителя 42. На боковых поверхностях камеры микрогранулирования 24 могут быть установлены вибраторы 43, например при помощи болтового соединения, для стряхивания налипшего материала.

Вспомогательный блок содержит загрузочное устройство, выполненное, например, из корпуса 1 цилиндрической формы, к одному из оснований которого жестко присоединен, например сваркой, входной патрубок 2, а к стенке корпуса 1 жестко присоединена, например посредством сварки, загрузочная воронка 44 для подачи исходных материалов. Количество загрузочных воронок может быть больше одной. Это позволяет получать конечный продукт, состоящий из нескольких компонентов. В корпус 1 загрузочного устройства может быть встроен конический клапан-рассекатель 4. Конический клапан-рассекатель 4 может служить для разделения потока воздуха, предназначенного для эжектирования исходных материалов, и может быть выполнен в виде конуса, консольно закрепленного, например, при помощи пружины к внутренней стенке корпуса 1 загрузочного устройства. Корпус 1 загрузочного устройства с загрузочной воронкой 44, жестко присоединенной к нему, например, посредством сварки, также жестко-разъемно соединен через патрубок 45 с крышкой камеры основного измельчения 46, расположенной вертикально. Камера основного измельчения содержит съемную кольцевую обойму 47, которая может быть выполнена, например, из отдельных керамических сегментов, дополняющих друг друга до кольца, крышки 48 и днища 49 с центральным отверстием 50. В крышку 48 камеры основного измельчения 46 может быть жестко-разъемно, например при помощи резьбового соединения, встроен патрубок 51 для отбора измельченных частиц, связанный с системой аспирации (система аспирации на чертеже не показана), у которого соотношение его внутреннего диаметра к внутреннему диаметру отверстия большего основания внутреннего усеченного конуса 70 составляет 0,4...0,6. В нашем случае это соотношение составляет, например, 0,5. На днище 49 может быть выполнена канавка, диаметр которой соответствует внутреннему диаметру съемной кольцевой обоймы 47. Съемная кольцевая обойма 47, например, может быть вставлена в канавку днища 49 с кольцевым зазором относительно боковой стенки цилиндрического корпуса 52 камеры основного измельчения 46 и образует с корпусом камеры основного измельчения распределительный коллектор энергоносителя 53 с перпендикулярно подведенным к нему патрубком подачи энергоносителя 54, встроенным в камеру основного измельчения 46. Каждая съемная кольцевая обойма 47 может иметь, по крайней мере, четыре, имеющих резонаторные полости, сопла 55 для подачи энергоносителя и последовательно расположенные с соплами каверны-генераторы, установленные по высоте камеры основного измельчения 46, содержащие две резонаторные полости 56 и 57 или одну резонаторную полость 58. В рассматриваемом случае каверны-генераторы и имеющие резонатор сопла выполнены в такой последовательности: сопло с резонатором, каверна-генератор с двумя полостями 56, 57 и далее каверна-генератор с одной полостью 58. Резонаторные полости 56, 57 и 58 выполнены при изготовлении сегментов керамической обоймы, например, выдавливанием или литьем. К днищу 49 камеры основного измельчения 46 соосно присоединена, например болтовым соединением, цилиндрическая камера домола и смешения 59, расположенная вертикально и представляющая собой цилиндрическую камеру, ограниченную днищами 60 и 61, с тангенциально присоединенными, например сваркой, патрубком выхода готовой смеси 62, входящим в камеру микрогранулирования 63. К днищу 61 камеры домола и смешения 59 жестко-разъемно, например при помощи резьбового соединения, прикреплен газоструйный генератор-излучатель 64 акустических колебаний для получения добавок.

Газоструйный генератор-излучатель 64 акустических колебаний для получения добавок, относящийся к вспомогательному блоку, представляет собой жестко-разъемный ступенчатый корпус, включающий акустический генератор 65 со сферообразной полостью в его центральной части 66, ориентированной сферической частью в сторону, противоположную камере домола и смешения 59, цилиндрическую камеру 67, содержащую тангенциально жестко-разъемно прикрепленный, например при помощи резьбового соединения, аэродинамический преобразователь акустических колебаний 68 и два коаксиально установленных без зазора относительно друг друга усеченных конуса: внешний 69 и внутренний 70, направленные меньшими основаниями в обратную сторону от камеры основного измельчения 46. Цилиндрическая камера 67 одним из торцов прикреплена, например при помощи болтового соединения, к днищу камеры домола и смешения 59 с совмещением центрального отверстия камеры домола и смешения 59 и отверстия цилиндра, образующего цилиндрическую камеру 67. Конструкция аэродинамического преобразователя акустических колебании 68 приведена в литературе: Гершгал Д.А., Фридман В.М. Ультразвуковая технологическая аппаратура. Изд. 3-е, перераб. и доп. М., "Энергия", 1976. Внешний усеченный конус 69 имеет глухие отверстия на внутренней поверхности и жестко-разъемно, например посредством шайбы 71, прикреплен большим основанием к днищу 60 камеры домола и смешения 59, сопряженному с днищем камеры основного измельчения 46, и проходит через центральные отверстия камеры домола и смешения 59. Внутренний усеченный конус 70 выполнен перфорированным и прикреплен изнутри по образующей с натягом к внешнему усеченному конусу 69 без зазора с возможностью поворота внутреннего усеченного конуса 70 по отношению к внешнему усеченному конусу 69, например, посредством резьбового соединения. Большие основания усеченных конусов 69 и 70 соосно совмещены с отверстием 50 камеры основного измельчения 46. Отверстия 72 на внутреннем конусе 70 могут быть выполнены, например, трапецеидальной формы. Поворот усеченных конусов 69 и 70 по отношению друг к другу служит для того, чтобы перекрывать полностью или частично при своем повороте глухие отверстия внешнего усеченного конуса 69 с целью изменения частоты звука, поступающего в камеру основного измельчения 46. Расположение отверстий в усеченных конусах может быть произвольным, но наиболее целесообразно их кольцевое расположение. Акустический генератор 65 со сферообразной полостью 66 в его центральной части 65 прикреплен к другому торцу цилиндрической камеры 67, например, болтовым соединением. К центральной части внутренней стенки сферообразного акустического генератора 65, образующей сферообразную полость 66, прикреплен подпружиненный отражательный элемент 73, который жестко-разъемно закреплен, например при помощи болтового соединения, и подпружинен в месте крепления. На внешней стороне стенки акустического генератора 65 установлены радиально расположенные жестко закрепленные, например при помощи сварки, элементы возмущений полей течения газовзвеси в виде цилиндров 74 с поршнями 75 и штоками 76, причем соотношение каждого внутреннего диаметра цилиндров 74 к внутреннему диаметру патрубка подачи энергоносителя 54 в распределительный коллектор составляет, например, 0,6...0,8. В нашем случае это соотношение составляет 0,7. Данное соотношение отверстий подбирается для создания частоты, необходимой для получения требуемой дисперсности добавок. Цилиндры 74 насквозь проходят через стенку акустического генератора 65, а их полости сообщены со сферообразной полостью акустического генератора 65. Подпружиненный отражательный элемент 73 выполнен в виде конуса, плавно переходящего в радиальный сегмент со стороны его основания и направленного вершиной в сторону камеры домола и смешения 59. Боковая стенка цилиндрической камеры 67 футерована шумоизолирующим материалом, например поропластом.

На камеру домола и смешения 59 коаксиально насажена жестко соединенная с ней, например посредством обода 77, соединяющего обе камеры, камера микрогранулирования 63, расположенная снаружи по отношению к камере домола и смешения 59. Камера микрогранулирования 63 выполнена в виде торообразного корпуса, который может быть изготовлен из упругого материала, например резины, имеющей свойство сохранять первоначальную форму после приложения внешних деформирующих воздействий. Внутри полости камеры микрогранулирования 63 расположена направляющая лопатка 78, жестко прикрепленная, например, на ободе 77. Обод 77 соединен с днищем 60 камеры домола и смешения 59, например, с помощью болтового соединения и с камерой микрогранулирования 63, например, с натягом. Внутри камеры микрогранулирования 63, в нижней ее части, жестко присоединена, например сваркой, останавливающая перегородка 79 для задержки окатанных микрогранул. Тангенциально к торообразному корпусу подведено сопло для подачи парообразного связующего 80 и патрубок выхода энергоносителя 81. На боковых поверхностях камеры микрогранулирования 63 могут быть установлены вибраторы 82, например при помощи болтового соединения, для стряхивания налипшего материала.

Соединение блоков осуществлено посредством патрубка 83, соединяющего камеру микрогранулирования 63 вспомогательного блока для получения добавок с камерой домола и смешения 19 основного блока для получения готового продукта. Количество загрузочных воронок материала может составлять больше одной. Это позволяет получать конечный продукт, состоящий из нескольких компонентов.

Вихре-акустический диспергатор-смеситель по первому варианту работает следующим образом.

Вначале получают добавки. В качестве добавок могут использоваться такие материалы, как цемент, известь, перлит и др. Для этого к камере домола и смешения 19 прикрепляют газоструйный генератор-излучатель акустических колебаний для получения добавок 64.

Исходный материал, например цемент, предназначенный для измельчения в качестве добавок, через загрузочное устройство, состоящее из входного патрубка 2 и корпуса 1 с коническим клапаном-рассекателем 4 и загрузочной воронки 3 для подачи исходных материалов, посредством патрубка 5 подается эжекционно в цилиндрическую камеру основного измельчения 6, куда, например, из перпендикулярно подведенного патрубка ввода энергоносителя 14 подается энергоноситель. В качестве энергоносителя может быть использован, например, сжатый воздух, перегретый пар и др. Материал попадает в цилиндрическую камеру основного измельчения 6, где смешивается с энергоносителем, поступающим из сопел 15 в съемной кольцевой обойме 7. Струи энергоносителя, вырываясь из сопел 15, ускоряют частицы материала до скоростей VM≤350 м/с, а вблизи каверн-генераторов создаются вихри, способствующие измельчению материала не только ударом о стенки камеры основного измельчения, но и путем создания зон звуковых и(или) ультразвуковых колебаний, поперечных к вращающемуся потоку, возникающих вследствие снижения давления в полостях 16 и 17 до достижения ими фазы нестабильного равновесия и последующего возврата к исходному состоянию. В полостях 16 и 17 колебания гармоники основной частоты усиливаются дополнительными резонансными колебаниями широкого спектра, что способствует улучшению измельчения за счет создания более широкого спектра частотного воздействия на материал. Последовательное расположение сопел и каверн-генераторов, имеющих одну 18 и(или) две полости 16, 17, позволяет создавать зоны силового нагружения и разгружения частиц, что приводит к более быстрому разрушению материала, вблизи зон расположения сопел и каверн-генераторов.

Измельченный материал под действием центростремительных сил перемещается в центральную часть цилиндрической камеры основного измельчения 6, откуда через центральное отверстие 10 и усеченные конусы 69 и 70 попадает в газоструйный генератор-излучатель акустических колебаний 64.

Если камера основного измельчения 6 содержит патрубок 51 для отбора измельченных частиц, то измельчаемый материал при достижении определенного размера, например до 10 мкм, увлекается потоком энергоносителя от периферии к центральной части камеры основного измельчения 6, так как при этом величина центростремительной силы превышает центробежную. Высокие скорости материалогазового потока и значительные его тангенциальные составляющие приводят к образованию во внутреннем усеченном конусе 70 мощного вихря, который выбрасывает частицы измельченного материала в газоструйный генератор-излучатель акустических колебаний 64. Около 80% измельченного материала попадает в газоструйный генератор-излучатель акустических колебаний 64, а остальные 20% через патрубок 51 для отбора измельченных частиц уносятся отработавшим энергоносителем в систему аспирации, где происходит улавливание этих частиц, которые используются при получении готового продукта. Для выполнения вышеуказанного процесса необходимо, чтобы соотношение внутреннего диаметра патрубка 51 для отбора измельченных частиц к внутреннему диаметру отверстия большего основания внутреннего усеченного конуса 70 составляло 0,4...0,6. В нашем случае это соотношение составляет, например, 0,5.

При прохождении материалогазовой смеси между двух усеченных конусов 69, 70 в газоструйном генераторе-излучателе 64 возникают резонансные колебания. Перфорированные отверстия во внутреннем усеченном конусе 70 и глухие отверстия во внешнем конусе 69 способствуют завихрению воздушного потока с последующим вызовом колебаний, которые впоследствии усиливаются в сферообразной полости акустического генератора 65. Регулирование колебаний в усеченных конусах осуществляется за счет перекрывания отверстий поворотом внутреннего усеченного конуса 70 относительно внешнего усеченного конуса 69. При повороте внутреннего усеченного конуса 70 отверстия частично или полностью перекрываются, тем самым изменяется их площадь, что приводит к изменению звуковых колебаний. Далее материал попадает в сферообразную полость 66 акустического генератора 65, в которой подпружиненный отражательный элемент 73 разворачивает летящие частицы материала и направляет их в цилиндрическую камеру 67, а вибрация пружины способствует увеличению акустических колебаний. Радиально расположенные по внешней поверхности акустического генератора 65 элементы возмущений полей течения газовзвеси в виде цилиндров 74 с поршнями 75 и штоками 76 позволяют регулировать частоту акустических колебаний внутри акустического генератора 65 со сферообразной полостью 66 в его центральной части за счет хода поршней 75 внутри цилиндров 74. Ход каждого поршня 75 фиксируется в определенном положении до работы устройства в зависимости от вида материала и далее во время работы остается неподвижным. Обтекание полостей цилиндров 74 потоком материало-газовой смеси способствует возникновению ударной волны. Падающая ударная волна входит внутрь резонатора и отражается от поршней 75. В это же время в потоке газа за падающей волной вблизи торцов цилиндров 74, расположенных с внутренней стороны, формируются возмущения в виде волн сжатия. Догоняя друг друга, они образуют новую (вторичную) ударную волну. Вторичная ударная волна движется вслед за отраженной, догоняет ее через некоторое время после выхода из резонатора. В момент выхода отраженной ударной волны из полости цилиндров 74 внутрь полости цилиндров 74 распространяется волна разрежения. При слиянии вторичной и отраженной волн образуется новая ударная волна.

Отраженный поток материалогазовой смеси направляется в цилиндрическую камеру 67, где на него воздействуют колебания аэродинамического преобразователя акустических колебаний 68, создающего акустические колебания интенсивностью 1-2 Вт/см2 с максимумом энергии на частоте 10-15 кГц. Частоту колебаний в аэродинамическом преобразователе акустических колебаний 68 можно регулировать изменяя давление подаваемой в него газовой струи в зависимости от конкретных физико-механических свойств измельчаемого материала для оптимизации процесса его измельчения. В нашем случае интенсивность акустических колебаний составляет 1 Вт/см2 с максимумом энергии на частоте 12 кГц.

Измельченные частицы материала из газоструйного генератора-излучателя акустических колебаний 64 поступают в камеру домола и смешения 19, где происходит домол материала и его перемешивание. Далее готовая материалогазовая смесь через патрубок выхода готовой смеси 23 попадает в камеру микрогранулирования 24, где из сопла 41 подачи парообразного связующего подается парообразное связующее, в качестве которого может быть, например, водяной пар. Внутри торообразного корпуса камеры микрогранулирования 24 закреплены останавливающая перегородка 39 для задержки окатанных микрогранул и патрубок выгрузки 40 готового продукта. Для исключения налипания окатываемых микрогранул, образующих добавки, на боковых поверхностях камеры микрогранулирования 24 могут быть установлены вибраторы 43 для встряхивания налипшего материала. Отработанный энергоноситель через патрубок выхода энергоносителя 42 поступает в систему аспирации и может быть использован для дальнейших циклов измельчения. Получаемые добавки выходят из патрубка выгрузки 40 готового продукта.

После этого приступают к измельчению основного компонента смеси. В качестве основного компонента смеси могут использоваться такие материалы, как мел, песок, гипс, мрамор и др. В данном случае используют песок. Для этого отсоединяют газоструйный генератор-излучатель акустических колебаний для получения добавок 64 от камеры домола и смешения 19 и прикрепляют к ней газоструйный генератор-излучатель акустических колебаний для получения готового продукта 25.

Далее исходный материал, предназначенный для измельчения в качестве основного компонента смеси, через загрузочное устройство, состоящее из входного патрубка 2 и корпуса 1 с коническим клапаном-рассекателем 4 и загрузочной воронки 3 для подачи исходных материалов, посредством патрубка 5 подается эжекционно в цилиндрическую камеру основного измельчения 6, куда из перпендикулярно подведенного патрубка ввода энергоносителя 14 подается энергоноситель. В качестве энергоносителя может быть использован, например, сжатый воздух, перегретый пар и др. Материал попадает в цилиндрическую камеру основного измельчения 6, где смешивается с энергоносителем, поступающим из сопел 15 в съемной кольцевой обойме 7. Струи энергоносителя, вырываясь из сопел 15, ускоряют частицы материала до скоростей VM≤350 м/с, а вблизи каверн-генераторов создаются вихри, способствующие измельчению материала не только ударом о стенки камеры основного измельчения, но и путем создания зон звуковых и (или) ультразвуковых колебаний, поперечных к вращающемуся потоку, возникающих вследствие снижения давления в первых 16 и вторых 17 полостях до достижения ими фазы нестабильного равновесия и последующего возврата к исходному состоянию. В резонаторных полостях 16 и 17 колебания гармоники основной частоты усиливаются дополнительными резонансными колебаниями широкого спектра, что способствует улучшению измельчения за счет создания более широкого спектра частотного воздействия на материал. Последовательное расположение сопел и каверн-генераторов, имеющих одну 18 и(или) две резонирующие полости 16, 17, позволяет создавать зоны силового нагружения и разгружения частиц, что приводит к более быстрому разрушению материала. Это достигается вблизи зон расположения сопел и каверн-генераторов.

Измельченный материал под действием центростремительных сил перемещается в центральную часть цилиндрической камеры основного измельчения 6, откуда через центральное отверстие 10 и усеченные конусы 29 и 30 попадает в газоструйный генератор-излучатель акустических колебаний 25.

Если камера основного измельчения 6 содержит патрубок 11 для отбора измельченных частиц, то измельчаемый материал при достижении определенного размера, например до 40 мкм, увлекается потоком энергоносителя от периферии к центральной части камеры основного измельчения 6, так как при этом величина центростремительной силы превышает центробежную. Высокие скорости материалогазового потока и значительные его тангенциальные составляющие приводят к образованию во внутреннем усеченном конусе 30 мощного вихря, который выбрасывает частицы измельченного материала в газоструйный генератор-излучатель акустических колебаний 25. Около 80% измельченного материала попадает в газоструйный генератор-излучатель акустических колебаний 25, а остальные 20% через патрубок 11 для отбора измельченных частиц уносятся отработавшим энергоносителем в систему аспирации, где происходит улавливание этих частиц, которые используются при получении готового продукта. Для выполнения вышеуказанного процесса необходимо, чтобы соотношение внутреннего диаметра патрубка 11 для отбора измельченных частиц к внутреннему диаметру отверстия большего основания внутреннего усеченного конуса 30 составляло 0,4...0,6. В нашем случае это соотношение составляет, например, 0,5.

При прохождении материалогазовой смеси между двух усеченных конусов 29, 30 в газоструйном генераторе-излучателе 25 возникают резонансные колебания. Перфорированные отверстия во внутреннем усеченном конусе 30 и глухие отверстия во внешнем усеченном конусе 29 способствуют завихрению воздушного потока с последующим вызовом колебаний, которые впоследствии усиливаются в сферообразной полости акустического генератора 26. Регулирование колебаний в усеченных конусах осуществляется за счет перекрывания отверстий поворотом внутреннего усеченного конуса 30 относительно внешнего усеченного конуса 29. При повороте внутреннего усеченного конуса 30 отверстия частично или полностью перекрываются, тем самым изменяется их площадь, что приводит к изменению звуковых колебаний. Далее материал попадает в сферообразную полость акустического генератора 26, где подпружиненный отражательный элемент 33 разворачивает встречно летящие частицы материала и направляет их в цилиндрическую камеру 28, при этом вибрация пружины способствует увеличению акустических колебаний. Элементы возмущений полей течения газовзвеси в виде цилиндров 34 с поршнями 35 и штоками 36, выполненные с возможностью изменения внутреннего объема, позволяют регулировать частоту акустических колебаний внутри акустического генератора 26 со сферообразной полостью 27 в его центральной части за счет хода поршней 35 внутри цилиндров 34. Ход каждого поршня фиксируется в определенном положении до работы устройства в зависимости от вида материала и далее во время работы остается неподвижным. Обтекание полостей цилиндров 34 потоком материалогазовой смеси способствует возникновению ударной волны. Падающая ударная волна входит внутрь резонатора и отражается от поршней 35. В это же время в потоке газа за падающей волной вблизи торцов цилиндров 34, расположенных с внутренней стороны, формируются возмущения в виде волн сжатия. Догоняя друг друга, они образуют новую (вторичную) ударную волну. Вторичная ударная волна движется вслед за отраженной, догоняет ее через некоторое время после выхода из резонатора. В момент выхода отраженной ударной волны из полости цилиндров 34 внутрь полости цилиндров 34 распространяется волна разрежения. При слиянии вторичной и отраженной волн образуется новая ударная волна.

Измельченные частицы материала из газоструйного генератора-излучателя акустических колебаний 25 поступают в камеру домола и смешения 19, где происходит домол материала и смешение его с полученными добавками в виде сверхтонкоизмельченного цемента. Добавки подаются, например, через тангенциально присоединенное к камере домола и смешения 19 сопло для подачи добавок 22. В качестве устройства для подачи добавок может служить, например, струйный насос [Лепешкин А.В. Гидравлические и пневматические системы: Учебник для студ. учреждений сред. проф. образования. / А.В.Лепешкин, А.А.Михайлин; Под ред. проф. Ю.А.Беленкова. - 2-е изд., стер. - М.: Издательский центр "Академия", 2005. - 336 с.]. Далее полученная готовая материалогазовая смесь через патрубок выхода готовой смеси 23 попадает в камеру микрогранулирования 24, где из сопла 41 подачи парообразного связующего подается парообразное связующее, в качестве которого может быть, например, водяной пар. Внутри торообразного корпуса камеры микрогранулирования 24 закреплена останавливающая перегородка 39 для задержки окатанных микрогранул и патрубок выгрузки 40 готового продукта. Это необходимо для того, чтобы сформированные окатанные микрогранулы выводились из камеры микрогранулирования 24 через патрубок выгрузки 40 готового продукта, предварительно понизив свою скорость, ударяясь об останавливающую перегородку 39, а также чтобы не препятствовать окатыванию не полностью сформированных микрогранул. Для исключения налипания окатываемых микрогранул на боковых поверхностях камеры микрогранулирования 24 могут быть установлены вибраторы 43 для встряхивания налипшего материала. Отработанный энергоноситель через патрубок выхода энергоносителя 42 поступает в систему аспирации и может быть использован для дальнейших циклов измельчения.

Вихре-акустический диспергатор-смеситель по второму варианту работает следующим образом.

Готовая смесь продукта получается в результате смешения основного компонента смеси с добавками.

Исходный материал, предназначенный для измельчения в качестве добавок, загружается в загрузочную воронку 44 для подачи исходных материалов, а, одновременно с ним, исходный материал, предназначенный для измельчения в качестве основного компонента смеси, загружается в загрузочную воронку 3-1.

В качестве добавок могут использоваться такие материалы, как цемент, известь, перлит и др.

Исходный материал, например цемент, предназначенный для измельчения в качестве добавок, через загрузочное устройство, состоящее из входного патрубка 2 и корпуса 1 с коническим клапаном-рассекателем 4 и загрузочной воронки 44 для подачи исходных материалов, посредством патрубка 45 подается эжекционно в цилиндрическую камеру основного измельчения 46 вспомогательного блока, куда из подведенного патрубка ввода энергоносителя 54 подается энергоноситель. В качестве энергоносителя может быть использован, например, сжатый воздух, перегретый пар и др. Материал попадает в камеру основного измельчения 46, где смешивается с энергоносителем, поступающим из сопел 55 в съемной кольцевой обойме 47. Струи энергоносителя, вырываясь из сопел 55, ускоряют частицы материала до скоростей VM≤350 м/с, а вблизи каверн-генераторов создаются вихри, способствующие измельчению материала не только ударом о стенки камеры основного измельчения, но и путем создания зон звуковых и (или) ультразвуковых колебаний, поперечных к вращающемуся потоку, возникающих вследствие снижения давления в первых 56 и вторых 57 полостях до достижения ими фазы нестабильного равновесия и последующего возврата к исходному состоянию. В резонаторных полостях 56 и 57 колебания гармоники основной частоты усиливаются дополнительными резонансными колебаниями широкого спектра, что способствует улучшению измельчения за счет создания более широкого спектра частотного воздействия на материал. Последовательное расположение сопел и каверн-генераторов, имеющих одну 58 и (или) две резонирующие полости 56, 57, позволяет создавать зоны силового нагружения и разгружения частиц, что приводит к более быстрому разрушению материала. Это достигается вблизи зон расположения сопел и каверн-генераторов.

Измельченный материал под действием центростремительных сил перемещается в центральную часть цилиндрической камеры основного измельчения 46, откуда через центральное отверстие 50 попадает в газоструйный генератор-излучатель акустических колебаний 64.

Если камера основного измельчения 46 содержит патрубок 51 для отбора измельченных частиц, то измельчаемый материал при достижении определенного размера увлекается потоком энергоносителя от периферии к центральной части камеры основного измельчения 46, так как при этом величина центростремительной силы превышает центробежную. Высокие скорости материалогазового потока и значительные его тангенциальные составляющие приводят к образованию во внутреннем усеченном конусе 70 мощного вихря, который выбрасывает частицы измельченного материала в газоструйный генератор-излучатель акустических колебаний 64. Около 80% измельченного материала попадает в газоструйный генератор-излучатель акустических колебаний 64, а остальные 20% через патрубок 51 для отбора измельченных частиц уносятся отработавшим энергоносителем в систему аспирации, где происходит улавливание этих частиц, которые используются при получении готового продукта. Для выполнения вышеуказанного процесса необходимо, чтобы соотношение внутреннего диаметра патрубка 51 для отбора измельченных частиц к внутреннему диаметру отверстия большего основания внутреннего усеченного конуса 70 составляло 0,4...0,6. В нашем случае это соотношение составляет, например, 0,5.

При прохождении материалогазовой смеси между двух усеченных конусов 69, 70 в газоструйном генераторе-излучателе 64 возникают резонансные колебания. Перфорированные отверстия во внутреннем усеченном конусе 70 и глухие отверстия во внешнем усеченном конусе 69 способствуют завихрению воздушного потока с последующим вызовом колебаний, которые впоследствии усиливаются в сферообразной полости акустического генератора 65. Регулирование колебаний в усеченных конусах осуществляется за счет перекрывания отверстий поворотом внутреннего усеченного конуса 70 относительно внешнего усеченного конуса 69. При повороте внутреннего усеченного конуса 70 отверстия частично или полностью перекрываются, тем самым изменяется их площадь, что приводит к изменению звуковых колебаний. Далее материал попадает в сферообразную полость акустического генератора 65, где подпружиненный отражательный элемент 73 разворачивает встречно летящие частицы материала и направляет их в цилиндрическую камеру 67, при этом вибрация пружины способствует увеличению акустических колебаний. Радиально расположенные по поверхности акустического генератора 65 со сферообразной полостью в его центральной части элементы возмущений полей течения газовзвеси в виде цилиндров 74 с поршнями 75 и штоками 76 позволяют регулировать частоту акустических колебаний внутри акустического генератора 65 за счет хода поршней 75 внутри цилиндров 74. Ход каждого поршня фиксируется в определенном положении до работы устройства в зависимости от вида материала и далее во время работы остается неподвижным. Обтекание полостей цилиндров 74 потоком материалогазовой смеси способствует возникновению ударной волны. Падающая ударная волна входит внутрь резонатора и отражается от поршней 75. В это же время в потоке газа за падающей волной вблизи торцов цилиндров 74, расположенных с внутренней стороны, формируются возмущения в виде волн сжатия. Догоняя друг друга, они образуют новую (вторичную) ударную волну. Вторичная ударная волна движется вслед за отраженной, догоняет ее через некоторое время после выхода из резонатора. В момент выхода отраженной ударной волны из полости цилиндров 74 внутрь полости цилиндров 74 распространяется волна разрежения. При слиянии вторичной и отраженной волн образуется новая ударная волна.

Отраженный поток материалогазовой смеси направляется в цилиндрическую камеру 67, где на него воздействуют колебания аэродинамического преобразователя акустических колебаний 68, создающего акустические колебания интенсивностью 1-2 Вт/см2 с максимумом энергии на частоте 10-15 кГц. Частоту колебаний в аэродинамическом преобразователе акустических колебаний 68 можно регулировать изменяя давление подаваемой в него газовой струи в зависимости от конкретных физико-механических свойств измельчаемого материала для оптимизации процесса его измельчения. В нашем случае интенсивность акустических колебаний составляет 1 Вт/см2 с максимумом энергии на частоте 12 кГц.

Отраженный поток материалогазовой смеси направляется в цилиндрическую камеру 67, где на него воздействуют колебания аэродинамического преобразователя акустических колебаний 68. Частоту колебаний аэродинамического преобразователя акустических колебаний 68 в газоструйном генераторе-излучателе акустических колебаний 68 можно регулировать, изменяя давление подаваемой в него газовой струи, в зависимости от конкретных физико-механических свойств измельчаемого материала для оптимизации процесса его измельчения.

Измельченные частицы материала из газоструйного генератора-излучателя акустических колебаний 64 поступают в камеру домола и смешения 59, где происходит домол материала и его перемешивание. Далее готовая материалогазовая смесь через патрубок выхода готовой смеси 62 попадает в камеру микрогранулирования 63, где из сопла 80 подачи парообразного связующего подается парообразное связующее, в качестве которого может быть, например, водяной пар. Внутри торообразного корпуса камеры микрогранулирования 63 закреплена останавливающая перегородка 79 для задержки окатанных микрогранул готового продукта. Это необходимо для того, чтобы сформированные окатанные микрогранулы выводились из камеры микрогранулирования, предварительно понизив свою скорость, ударяясь об останавливающую перегородку 79, а также чтобы не препятствовать формированию несформированных окатываемых микрогранул. Для исключения налипания окатываемых микрогранул, образующих добавки, на боковых поверхностях камеры микрогранулирования 63 могут быть установлены вибраторы 82 для встряхивания налипшего материала. Отработанный энергоноситель через патрубок выхода энергоносителя 81 поступает в систему аспирации и может быть использован для дальнейших циклов измельчения. Получаемый материал в качестве добавки в виде сверхтонкоизмельченного цемента поступает в патрубок 83, соединяющий камеру микрогранулирования вспомогательного блока с камерой домола и смешения основного блока.

Одновременно с этим происходит измельчение основного компонента смеси в основном блоке. В качестве основного компонента смеси могут использоваться такие материалы, как мел, песок, гипс, мрамор и др.

Исходный материал, например песок, предназначенный для измельчения в качестве основного компонента смеси, через загрузочное устройство, состоящее из входного патрубка 2 и корпуса 1 с коническим клапаном-рассекателем 4 и загрузочной воронки 3 для подачи исходных материалов, посредством патрубка 5 подается эжекционно в цилиндрическую камеру основного измельчения 6 основного блока, куда из подведенного патрубка ввода энергоносителя 14 подается энергоноситель, например, сжатый воздух, перегретый пар и др. Материал попадает в цилиндрическую камеру основного измельчения 6, где смешивается с энергоносителем, поступающим из сопел 15 в съемной кольцевой обойме 7. Струи энергоносителя, вырываясь из сопел 15, ускоряют частицы материала до скоростей VM≤350 м/с, а вблизи каверн-генераторов создаются вихри, способствующие измельчению материала не только ударом о стенки камеры основного измельчения, но и путем создания зон звуковых и(или) ультразвуковых колебаний, поперечных к вращающемуся потоку, возникающих вследствие снижения давления в первых 16 и вторых 17 полостях до достижения ими фазы нестабильного равновесия и последующего возврата к исходному состоянию. В резонаторных полостях 16 и 17 колебания гармоники основной частоты усиливаются дополнительными резонансными колебаниями широкого спектра, что способствует улучшению измельчения за счет создания более широкого спектра частотного воздействия на материал. Последовательное расположение сопел и каверн-генераторов, имеющих одну 18 и(или) две резонирующие полости 16, 17, позволяет создавать зоны силового нагружения и разгружения частиц, что приводит к более быстрому разрушению материала. Это достигается вблизи зон расположения сопел и каверн-генераторов.

Измельченный материал под действием центростремительных сил перемещается в центральную часть цилиндрической камеры основного измельчения 6, откуда через центральное отверстие 10 и усеченные конуса 29 и 30 попадает в газоструйный генератор-излучатель акустических колебаний 25.

Если камера основного измельчения 6 содержит патрубок 11 для отбора измельченных частиц, то измельчаемый материал при достижении определенного размера увлекается потоком энергоносителя от периферии к центральной части камеры основного измельчения 6, так как при этом величина центростремительной силы превышает центробежную. Высокие скорости материалогазового потока и значительные его тангенциальные составляющие приводят к образованию во внутреннем усеченном конусе 30 мощного вихря, который выбрасывает частицы измельченного материала в газоструйный генератор-излучатель акустических колебаний 25. Около 80% измельченного материала попадает в газоструйный генератор-излучатель акустических колебаний 25, а остальные 20% через патрубок 11 для отбора измельченных частиц уносятся отработавшим энергоносителем в систему аспирации, где происходит улавливание этих частиц, которые используются при получении готового продукта. Для выполнения вышеуказанного процесса необходимо, чтобы соотношение внутреннего диаметра патрубка 11 для отбора измельченных частиц к внутреннему диаметру отверстия большего основания внутреннего усеченного конуса 30 составляло 0,4...0,6. В нашем случае это соотношение составляет, например, 0,5.

При прохождении материалогазовой смеси между двух усеченных конусов 29, 30 в газоструйном генераторе-излучателе 25 возникают резонансные колебания. Перфорированные отверстия во внутреннем усеченном конусе 30 и глухие отверстия во внешнем усеченном конусе 29 способствуют завихрению воздушного потока с последующим вызовом колебаний, которые впоследствии усиливаются в сферообразной полости 27 акустического генератора 26. Регулирование колебаний в усеченных конусах осуществляется за счет перекрывания отверстий поворотом внутреннего усеченного конуса 30 относительно внешнего усеченного конуса 29. При повороте внутреннего усеченного конуса 30 отверстия частично или полностью перекрываются, тем самым изменяется их площадь, что приводит к изменению звуковых колебаний. Далее материал попадает в сферообразную полость акустического генератора 26, где подпружиненный отражательный элемент 33 разворачивает встречно летящие частицы материала и направляет их в цилиндрическую камеру 28, при этом вибрация пружины способствует увеличению акустических колебаний. Радиально расположенные по внешней поверхности акустического генератора 26 со сферообразной полостью 27 в его центральной части элементы возмущений полей течения газовзвеси в виде цилиндров 34 с поршнями 35 и штоками 36, выполненные с возможностью изменения внутреннего объема, позволяют регулировать частоту акустических колебаний внутри акустического генератора 26 со сферообразной полостью 27 в его центральной части за счет хода поршней 35 внутри цилиндров 34. Ход каждого поршня фиксируется в определенном положении до работы устройства в зависимости от вида материала и далее во время работы остается неподвижным. Обтекание полостей цилиндров 34 потоком материалогазовой смеси способствует возникновению ударной волны. Падающая ударная волна входит внутрь резонатора и отражается от поршней 35. В это же время в потоке газа за падающей волной вблизи торцов цилиндров 34, расположенных с внутренней стороны сферообразного акустического генератора 26 формируются возмущения в виде волн сжатия. Догоняя друг друга, они образуют новую (вторичную) ударную волну. Вторичная ударная волна движется вслед за отраженной, догоняет ее через некоторое время после выхода из резонатора. В момент выхода отраженной ударной волны из полости цилиндров 34 внутрь полости цилиндров 34 распространяется волна разрежения. При слиянии вторичной и отраженной волн образуется новая ударная волна.

Измельченные частицы материала из газоструйного генератора-излучателя акустических колебаний 25 поступают в камеру домола и смешения 19, где происходит домол материала и смешение его с полученными добавками в виде сверхтонкоизмельченного цемента, входящими в состав готового продукта. Добавки, полученные в дополнительном блоке, подаются, например, через тангенциально присоединенное к камере домола и смешения 19 основного блока сопло подачи смешиваемых компонентов 22, соединенное посредством патрубка, соединяющего камеру микрогранулирования 63 вспомогательного блока для получения добавок с камерой домола и смешения 19 основного блока для получения готового продукта. Далее полученная готовая материалогазовая смесь через патрубок выхода готовой смеси 23 попадает в камеру микрогранулирования 24, где из сопла 41 подачи парообразного связующего подается парообразное связующее, в качестве которого может быть, например, водяной пар. Внутри торообразного корпуса камеры микрогранулирования 24 закреплена останавливающая перегородка 39 для задержки окатанных микрогранул и патрубок выгрузки 40 готового продукта. Это необходимо для того, чтобы сформированные окатанные микрогранулы выводились из камеры микрогранулирования 24 через патрубок выгрузки 40 готового продукта, предварительно понизив свою скорость, ударяясь об останавливающую перегородку 39, а также чтобы не препятствовать формированию несформированных окатываемых микрогранул. Для исключения налипания окатываемых микрогранул, на боковых поверхностях камеры микрогранулирования 24 могут быть установлены вибраторы 43 для встряхивания налипшего материала. Отработанный энергоноситель через патрубок выхода энергоносителя 42 поступает в систему аспирации и может быть использован для дальнейших циклов измельчения.

Таким образом, предложенные два варианта выполнения вихре-акустического диспергатора-смесителя позволяют повысить эффективность тонкого измельчения материалов благодаря дополнительному наложению акустических колебаний, обеспечить возможность качественного равномерного смешения и микрогранулирования материалов, а также увеличить производительность диспергатора-смесителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИХРЕ-АКУСТИЧЕСКИЙ ДИСПЕРГАТОР | 2003 |

|

RU2250138C1 |

| ВИХРЕАКУСТИЧЕСКИЙ ДИСПЕРГАТОР | 2003 |

|

RU2226432C1 |

| Способ получения высокодисперсного торфа, обогащенного активными и питательными веществами | 2020 |

|

RU2744627C1 |

| ГАЗОДИНАМИЧЕСКОЕ УСТРОЙСТВО ТОНКОГО ИЗМЕЛЬЧЕНИЯ | 1993 |

|

RU2013134C1 |

| СПОСОБ ВИХРЕВОГО ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2166993C2 |

| ДЕЗИНТЕГРАТОР | 2008 |

|

RU2377070C1 |

| УСТРОЙСТВО И СПОСОБ ПЕРЕРАБОТКИ ТЕХНОГЕННЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ ДЛЯ ПОЛУЧЕНИЯ ФИБРОНАПОЛНИТЕЛЕЙ (ВАРИАНТЫ) | 2018 |

|

RU2692624C1 |

| ПОМОЛЬНО-СМЕСИТЕЛЬНЫЙ АГРЕГАТ | 2008 |

|

RU2381837C2 |

| РЕЦИРКУЛЯЦИОННЫЙ СМЕСИТЕЛЬ КОМБИНИРОВАННОГО ДЕЙСТВИЯ | 2022 |

|

RU2788202C1 |

| ВОЗДУШНЫЙ СЕПАРАТОР-ГРАНУЛЯТОР КОМБИНИРОВАННОГО ДЕЙСТВИЯ | 2018 |

|

RU2678279C1 |