(54) СПОСОБ ИЗМЕЛБЧЕНИЯ И СМЕШИВАНИЯ СУСПЕНЗИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ И СМЕШИВАНИЯ СУСПЕНЗИЙ | 1993 |

|

RU2080165C1 |

| УСТРОЙСТВО ДИСПЕРГИРОВАНИЯ СУСПЕНЗИЙ | 2003 |

|

RU2275965C2 |

| СПОСОБ ВИХРЕВОГО ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2166993C2 |

| Способ струйного измельчения | 1978 |

|

SU778792A1 |

| СПОСОБ ИЗБИРАТЕЛЬНОГО ИЗМЕЛЬЧЕНИЯ НАИМЕНЕЕ ПРОЧНЫХ КОМПОНЕНТОВ ИЗ МНОГОКОМПОНЕНТНОЙ СМЕСИ ТВЕРДЫХ СЫПУЧИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2784084C1 |

| ВИХРЕ-АКУСТИЧЕСКИЙ ДИСПЕРГАТОР | 2003 |

|

RU2250138C1 |

| Струйная мельница | 1986 |

|

SU1423156A1 |

| ВИХРЕВАЯ МЕЛЬНИЦА | 1994 |

|

RU2088335C1 |

| ГАЗОДИНАМИЧЕСКОЕ УСТРОЙСТВО ТОНКОГО ИЗМЕЛЬЧЕНИЯ | 1993 |

|

RU2013134C1 |

| СТРУЙНАЯ УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ СЫПУЧЕГО МАТЕРИАЛА | 1995 |

|

RU2079366C1 |

I

Изобретение относится к технологии струйного измельчения и смешивания суспензий и может найти применение в химической, горнообогатительной, фармацевтической, пищевой и бумажной промышленности, а также в индустрии стройматериалов.

Известен способ измельчения суспензий в установке, включаюш.ий подачу измельчаемого материала в приемные пррспособления эжекторов, разгон материала струей энергоносителей I.

Недостатками этого способа являются низкая эффективность измельчения вследствие потери скорости струй, движущихся в среде плотной суспензии, и невысокой плотности струй, разгоняемых газовым энергоносителем, неоднократность химического и грануломет()ического состава готового продукта, выделяемого в гидроциклонах, из-за варьирования значений этих параметров суспензии, поступающей на разделение в гидроциклоны.

Наиболее близким в технологическом отношении к предлагаемому является способ измельчения суспензий, включающий подачу под давлением измельчаемого материала

в струеформирующие устройства и встречное столкновение сформированных струй. Доизмельчение материала происходит в результате столкновения фрагментов провзаимодействовавших струй с неподвижными пре, градами 2.

Недостатком этого способа является низкая эффективность измельчения ввиду незначительной степени доизмельчения материала при ударе о неподвижные преграды вследствие почти полного гашения скорости при встречном столкновении струй. Кроме того, различные порции суспензии при доизмельчении встречаются с преградой под различными углами, что приводит к различию их конечной дисперсности, следовательно, к невысокой однородности измельченной

15 суспензии.

Цель изобретения - повышение эффективности измельчения и смешивания суспензий и одновременного осуществления процессов массотеплообмена и химических взаимодействий между компонентами суспензии и

20 газом.

Поставленная цель достигается тем, что в известном способе, включающем подачу под давлением измельчаемого материала в

струеформирующие устройства и встречное столкновение сформированных струй, перед подачей суспензии в струеформирующие устройства ее насыщают газом в соо -нощении 1-5 объемных частей газа на одну часть суспензии. При этом насыщение суспензии газом осуществляют периодически с частотой, соответствующей частоте резонансного распада сталкивающихся струй. Кроме того, продукты столкновения струй вторично направляют в струеформирующие устройства, после чего осуществляют дальнейщее взаимодействие материалов путем вторичного столкновения струй за счет остаточной кинетической энергии продуктов первичного столкновения струй и энергии расщирения выделивщегося при этом газа.

При истечении струй из струеформирующих устройств перед первичным столкновением происходит резкий сброс давления суспензии, что приводит к взрывообразному выделению газа из суспензии, ускоряющему движение встречных масс суспензии. Вследствие этого значительно возрастает скорость столкновения измельчаемого материала, следовательно, повыщается эффективность измельчения. Значительное увеличение объема выделяющихся газов позволяет осуществить высокоэффективное доизмельчение материала, измельченного в результате первого столкновения струй, путем направления его снова в струеформирующие устройства и вторичного столкновения встречных струй. Периодическое введение газа в суспензию с частотой равной частоте резонансного распада соударяющихся струй при первичном столкновении, также способствует повышению эффективности измельчения, так как позволяет реализовать двухстадийное измельчение в рациональных режимах, когда противодавление выделяющегося газа в наименьщей мере противодействует поступлению в струеформирующие устройства следующих порций суспензии. Двухстадийное струйнбе измельчение, а также выделение газа из всего объема суспензии позволяют достигнуть высокой степени гомогенности готового продукта.

Введение газа в суспензию дает возможность осуществить сущку или нагревание суспензии параллельно с измельчением и мещиванием, а также химическое взаимодействие компонентов суспензии с газом. В первом случае в качестве газа может быть использован водяной пар или горючий воздух. При использовании в качестве газа кислорода или озона реализуется окисление твердой или жидкой фаз суспензии, причем вследствие воздействия газа на твердую фазу суспензии в момент измельчения последней химическое взаимодействие протекает с высокой скоростью.

Благодаря ускорению движения противонаправленных струй в результате выделения газа при столкновении при относительно небольщом исходном давлении суспензии (1-6 кгс/см) обеспечивается высокая эффективность измельчения, смещивания и взаимодействия сталкивающихся продуктов, что позволяет проводить процесс при низких удельных энергозатратах.

Известно устройство для измельчения и смещивания материалов, содержащее цилиндрическую помольную камеру с несколькими радиальными встречнонаправленными соплами и аксиальным патрубком для вывода готового материала 3.

Недостатком этого устройства является низкая эффективность измельчения вследствие потерь э«ергии фрагментами материала, образующимися в результате столкновения струй. Кроме того, известное устройство не позволяет с достаточной эффективностью реализовать способ измельчения и смещивания суспензий.

Цель изобретения - повышение эффективности измельчения и смещивания.

0 Поставленная цель достигается тем, что в известном устройстве, содержащем цилиндрическую помольную камеру с несколькими радиальными встречнонаправленными соплами и аксиальным патрубком для вывода готового материала, выходные отверстия сопел выполнены в виде продольных щелей на цилиндрической поверхности помольной камеры, перед каждым из которых смонтирована пластина дугообразного профиля, образующая со стенкой камеры дополнительо ные встречно-направленные щелевые сопла. Применение сопел щелевого сечения позволяет добиться высокой однородности готового материала, введениэ дополнительных сопел дает возможность осуществить двухстадийное измельчение и повысить степень

использования энергии струй и газа при реализации вышеизложенной технологии измельчения.

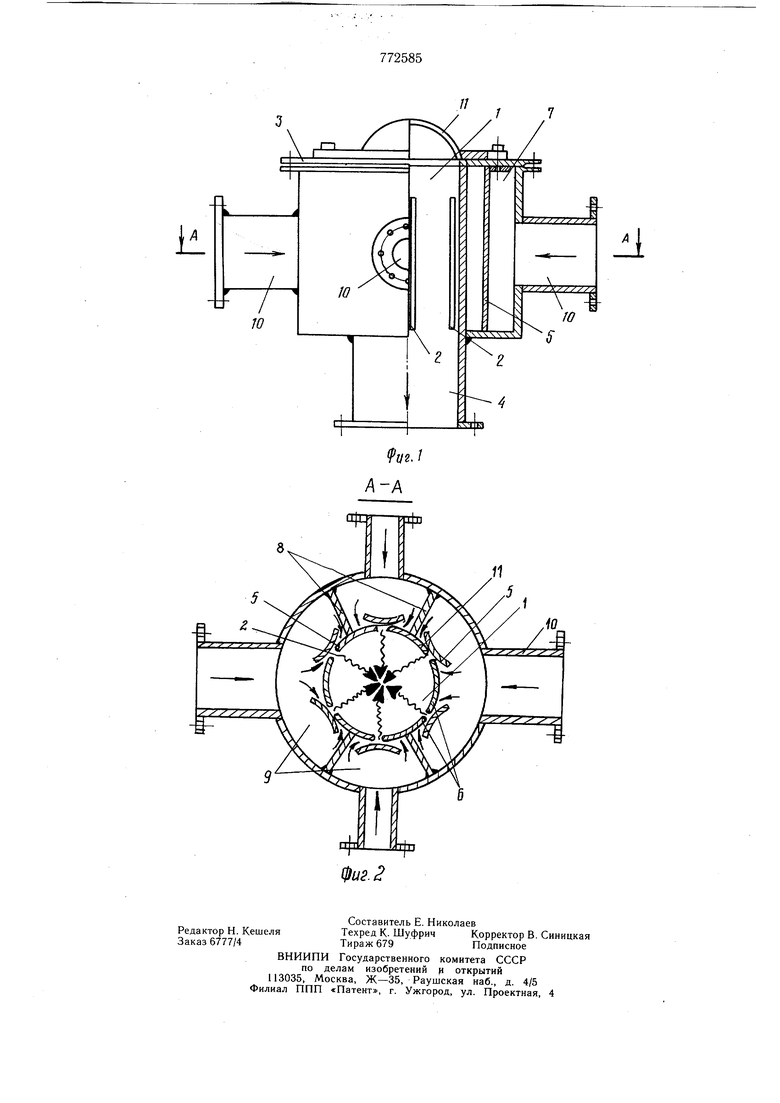

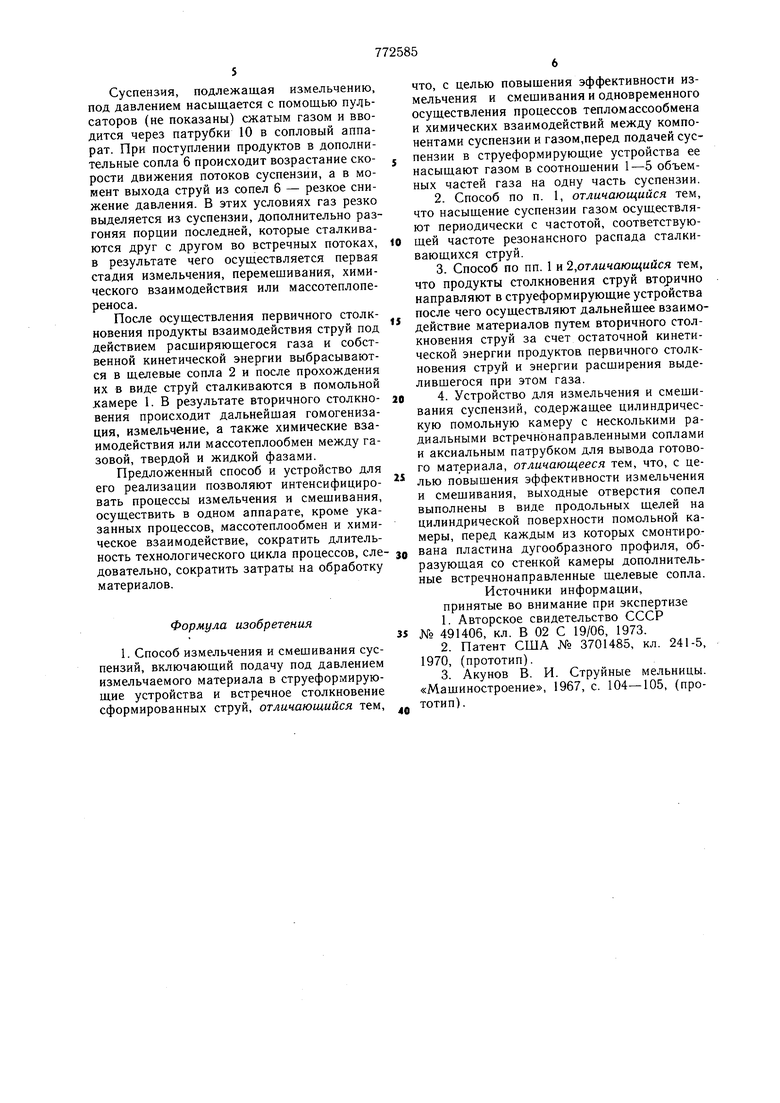

На фиг. 1 представлено устройство для измельчения и смещивания суспензий, вид

в плане; на фиг. 2 - разрез А-А на фиг. 1. Устройство содержит цилиндрическую помольную камеру 1 со щелевыми продольными соплами 2, верхней крыщкой 3 и выгрузочным патрубком 4. Перед соплами 2 расположены дугообразные в поперечном сече5 НИИ пластины 5, образующие со стенками помольной камеры 1 дополнительные щелевые пары встречных сопел 6. Пластины5 закреплены на крыщке 3 с возможностью радиального перемещения. К наружной часJ ти цилиндрической поверхности помольной камеры 1 примыкает коллектор 7, разделенный перегородками 8 на камеры 9, оборудованные входными патрубками 10 для подачи суспензии. В верхней крыщке 3 вмонтировано смотровое стекло 11 для наблюдения за

$ режимом работы устройства и контроля за положением пластин 5.

Устройство действует следующим образом.

Суспензия, подлежащая измельчению, под давлением насыщается с помощью пульсаторов (не показаны) сжатым газом и вводится через патрубки 10 в сопловый аппарат. При поступлении продуктов в дополнительные сопла 6 происходит возрастание скорости движения потоков суспензии, а в моиент выхода струй из сопел 6 - резкое снижение давления. В этих условиях газ резко выделяется из суспензии, дополнительно разгоняя порции последней, которые сталкиваются друг с другом во встречных потоках, в результате чего осуществляется первая стадия измельчения, перемешивания, химического взаимодействия или массотеплопереноса.

После осуществления первичного столкновения продукты взаимодействия струй под действием расширяющегося газа и собственной кинетической энергии выбрасываются в щелевые сопла 2 и после прохождения их в виде струй сталкиваются в помольной камере 1. В результате вторичного столкновения происходит дальнейшая гомогенизация, измельчение, а также химические взаимодействия или массотеплообмен между газовой, твердой и жидкой фазами.

Предложенный способ и устройство для его реализации позволяют интенсифицировать процессы измельчения и смешивания, осуществить в одном аппарате, кроме указанных процессов, массотеплообмен и химическое взаимодействие, сократить длительность технологического цикла процессов, следовательно, сократить затраты на обработку материалов.

Формула изобретения

что, с целью повыщения эффективности измельчения и смешивания и одновременного осуществления процессов тепломассообмена и химических взаимодействий между компонентами суспензии и газом,перед подачей суспензии в струеформирующие устройства ее насыщают газом в соотношении 1-5 объемных частей газа на одну часть суспензии.

Источники информации, принятые во внимание при экспертизе

li

-- 7 w

Ш

Авторы

Даты

1980-10-23—Публикация

1979-02-12—Подача