Предлагаемое изобретение относится к коксохимической промышленности и касается улавливания аммиака из коксового газа круговым фосфатным методом, а именно способа охлаждения регенерированного раствора моноаммонийфосфата и установки для его осуществления.

Технология очистки коксового газа от аммиака круговым фосфатным методом является перспективным непрерывным автоматизированным процессом, основными достоинствами которого являются безотходность, защита атмосферы от загрязнений, минимальные затраты на очистку газа. Состав фосфатных растворов, циркулирующих в замкнутом цикле, служит одним из основных регулируемых технологических параметров. Концентрация каждого из компонентов раствора: моноаммонийфосфата и диаммонийфосфата является определяющим фактором для насыщения аммиаком в процессе абсорбции и степени его регенерации в процессе десорбции. (Оперативный контроль состава поглотительного раствора в круговом фосфатном способе очистки коксового газа от аммиака. Б.Д.Зубицкий, B.C.Швед, Л.Н.Александрова, И.В.Сафина, В.А.Чимаров, Т.Г.Аникина и В.И.Экгауз. // Кокс и химия. 2002. №12. С.26). Кроме того, в состав циркулирующих фосфатных растворов входят загрязняющие примеси, уровень которых необходимо поддерживать в пределах, допустимых для надежной длительной эксплуатации оборудования без остановок на очистку от отложений (Загрязнение и очистка растворов в круговом фосфатном способе улавливания аммиака из кокосового газа. В.Г.Назаров, В.И.Экгауз, Г.Д.Третьякова, Б.Д.Зубицкий, В.А.Чимаров, С.Н.Дьяков и B.C.Швед. // Кокс и химия. 2002. №12. С.21).

Охлаждение регенерированного раствора моноаммонйфосфата является промежуточной стадией кругового фосфатного метода очистки коксового газа от аммиака, эффективное осуществление которой служит одним из необходимых условий осуществления этого метода.

Известен способ охлаждения регенерированного раствора моноаммонийфосфата, образующегося после выделения аммиака из раствора диаммонийфосфата путем десорбции при температуре 160-175°С и давлении 0,65-0,75 МПа. Сущность способа заключается в том, что раствор моноаммонийфосфата с температурой 160-175°С и давлением 0,65-0,75 МПа после регенератора подают в трубное пространство кожухотрубчатого теплообменника. С целью утилизации тепла раствора в межтрубное пространство подают очищенный раствор ортофосфатов аммония (преимущественно диаммонийфосфата) после отстойника с содержанием смолистых веществ 0,035-0,040 г/дм3, температурой 50°С. При движении противотоком раствор моноаммонийфосфата охлаждается до 80-90°С, а раствор диаммонийфосфата нагревается до 110-120°С. Далее раствор диаммонийфосфата поступает в регенератор для выделения аммиака, а охлажденный раствор моноаммонийфосфата через промежуточные теплообменник и сборники поступает в абсорбер для улавливания аммиака (Зубицкий Б.Д., Дьяков С.Н., Чимаров В.А., Швед B.C., Сычев С.С., Назаров В.Г., Экгауз В.И. и Дементьев Н.В. Промышленное освоение новой технологии очистки коксового газа с уничтожением аммиака. // Кокс и химия. 2002, №5. С.27-28, 32-33 (прототип).

Известный способ обеспечивает необходимое охлаждение регенерированного раствора в кожухотрубчатом теплообменнике. При этом достигается утилизация тепла регенерированного раствора.

Недостатками известного способа являются снижение эффективности теплообмена в процессе охлаждения. Требуются периодические остановки теплообменника на чистку внутренней поверхности труб ручным способом. Кроме того, возникают аварийные остановки вследствие закупорки труб отложениями смолистых веществ, содержащихся в охлаждаемом растворе.

Указанные недостатки обусловлены следующим. В процессе регенерации диаммонийфосфата при температуре 160-175°С и давлении 0,65-0,75 МПа с острым паром из содержащихся в регенерируемом растворе смолистых веществ отгоняются легколетучие фракции. Полученный регенерированный раствор моноаммонийфосфата содержит смолистые вещества с более высокой температурой размягчения 95°С. При охлаждении раствора в теплообменнике до температуры 80-90°С смолистые вещества на поверхности теплообмена создают промежуточный неоднородный слой. В зоне контакта он прилипает к более холодной трубчатой поверхности, а с другой стороны при потере теплопроводности подогревается охлаждаемым раствором и накапливается в виде пластичной вязкой массы, что снижает эффективность теплообмена. Кроме того, при достижении определенной массы слой отрывается и перекрывает свободное сечение трубопроводов, что приводит к остановке установки. В результате требуются большие трудозатраты по отысканию места закупорки труб и восстановлению их работоспособности. В межтрубном пространстве теплообменника также накапливаются взвеси смолистых веществ, образующиеся при охлаждении раствора ниже 95°С.

Известны аппараты мгновенного вскипания, в которых исключается прямой контакт охлаждаемой жидкости с теплообменной поверхностью.

Известна, например, ступень испарителя мгновенного вскипания, содержащая корпус, разделительную перегородку, разделяющую ступень на камеру испарения и камеру конденсации с горизонтальным трубным пучком и трубными досками, сепаратор, окна для прохода пара. При этом в камере конденсации установлены вертикальная и горизонтальная взаимопересекающиеся пластины, которые вместе с разделительной перегородкой и трубными досками отделяют часть трубок трубного пучка и образуют емкость для сбора и отвода загрязненного конденсата (патент №2218972, МПК B 01 D 1/26, B 01 D 3/06, опубл. 2003 г.). Устройство применяется в теплоэнергетике для получения дистиллята определенного качества, используемого для котлов высокого давления.

Однако известное устройство не может быть использовано для охлаждения и нагревания технологических растворов, циркулирующих в безотходном непрерывном замкнутом цикле, отличающихся допустимыми нормами загрязняющих смолистых веществ, когда предъявляются жесткие требования к концентрации основных компонентов, а загрязняющие вещества могут менять фазовое состояние и отлагаться в оборудовании.

При охлаждении регенерированного раствора моноаммонийфосфата конденсат из камеры конденсации необходимо возвращать в раствор, в противном случае концентрация соли повышается и может произойти выпадение моноаммонийфосфата в твердой фазе, что приведет к нарушению соотношения компонентов и сбою в работе установки в целом. В камере испарения при охлаждении раствора происходит выпадение смолистых веществ в твердой фазе, поэтому требуется поддерживать интенсивный режим пузырькового кипения для предотвращения оседания взвеси. При этом получается большое количество пара, если не замедлять его подачу в камеру конденсации, образующийся в большом количестве конденсат, стекающий в виде пленки с трубы на трубу, ухудшает теплообмен.

Задача, решаемая предлагаемым изобретением, заключается в создании способа охлаждения регенерированного раствора моноаммонийфосфата и установки для его осуществления, обеспечивающих эффективный теплообмен при сохранении качественного и количественного состава охлаждаемого раствора, а также надежную длительную эксплуатацию оборудования без остановок на очистку от отложений.

Сущность изобретения состоит в том, что в способе охлаждения регенерированного раствора моноаммонийфосфата путем теплопередачи с раствором диаммонийфосфата в качестве охлаждающей жидкости в теплообменном аппарате, раствор моноаммонийфосфата охлаждают за счет испарения под вакуумом 0,003-0,005 МПа, полученный пар подают для взаимодействия с раствором диаммонийфосфата, а образующийся при этом конденсат возвращают в раствор моноаммонийфосфата.

Для осуществления заявляемого способа используется установка, включающая аппарат мгновенного вскипания, отличающаяся тем, что в аппарате мгновенного вскипания камера испарения и камера конденсации выполнены раздельно в виде изолированных емкостей и соединены между собой патрубками для поступления пара и удаления конденсата, при этом в камере испарения установлены вертикальные перегородки.

Дополнительно цель достигается тем, что камера испарения содержит барометрическую трубу.

Отличительные признаки заключаются в том, что раствор моноаммонийфосфата поступает в камеру испарения, за счет снижения давления вскипает и частично испаряется. При этом происходит его охлаждение. Под вакуумом 0,003-0,005 МПа раствор продолжает интенсивно кипеть и испаряться. Поступление пара в камеру конденсации контролируется числом и диаметром патрубков. Количество поступающего пара позволяет регулировать процесс образования пленки конденсата на трубах камеры конденсации таким образом, чтобы ее толщина не снижала эффективность теплообмена. При кипении смолистые вещества, имеющие температуру кипения 230°С, остаются в растворе, что исключает их попадание в зону теплообмена и трубопроводы. Более того, при охлаждении раствора ниже 95°С смолистые вещества переходят в твердое состояние в виде мелкодисперсной взвеси. Однако оседание их в камере испарения не происходит вследствие пузырькового режима кипения, создаваемого вакуумом 0,003-0,005 МПа. Выполнение камеры испарения в виде отдельной емкости практически предотвращает унос капель, т.к. происходит их отбойка от стенки. Образующийся при контакте пара с трубчатой поверхностью камеры конденсации конденсат по патрубкам стекает в камеру испарения и смешивается с раствором. Возврат конденсата позволяет сохранить заданную концентрацию моноаммонийфосфата в замкнутом производственном цикле. Кроме того, за счет возврата конденсата происходит дополнительное охлаждение раствора.

При использовании вакуума выше 0,005 МПа снижается интенсивность кипения и может произойти оседание взвеси смолистых веществ в камере, также снижается эффективность охлаждения. Использование вакуума ниже 0,003 МПа технически не оправдано при использовании барометрической трубы.

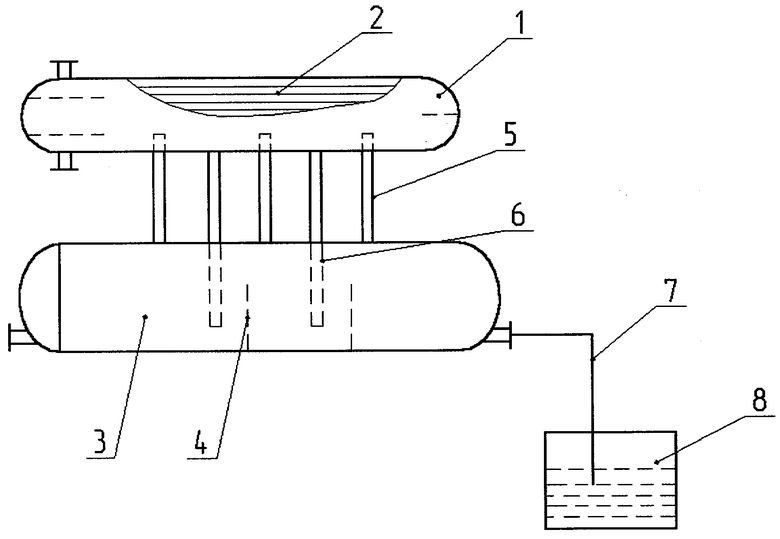

Предлагаемое изобретение иллюстрируется чертежом, на котором изображена схема установки для осуществления предлагаемого способа.

Установка содержит аппарат мгновенного вскипания, включающий камеру конденсации 1 с горизонтальным расположением труб 2, камеру кипения 3, расположенную под камерой конденсации 1, перегородки 4, установленные в камере испарения и обеспечивающие перепад температур для повышения тепловой эффективности установки, патрубки 5 для поступления пара из камеры 3 в межтрубное пространство камеры конденсации 1, патрубки 6 для отвода конденсата в камеру кипения 3. Камера кипения 3 снабжена барометрической трубой 7 для создания вакуума, опущенной в емкость 8 для сбора охлажденного раствора моноаммонийфосфата.

Способ осуществляется следующим образом.

Регенерированный раствор моноаммонийфосфата с температурой 160-175°С и давлением 0,65-0,75 МПа подают в камеру кипения 3. В трубы 2 камеры конденсации 1 подают раствор диаммонийфосфата с температурой 50°С. При поступлении в камеру 3 за счет быстрого снижения давления с 0,65-0,75 МПа раствор моноаммонийфосфата мгновенно вскипает и частично испаряется, под вакуумом 0,003-0,005 МПа, создаваемым барометрической трубой 7, он продолжает кипеть. Происходит охлаждение раствора. Получившийся пар через патрубки 5 поступает в межтрубное пространство камеры конденсации 1, контактирует с трубами 2, конденсируется и по патрубкам 6 возвращается в камеру кипения 3. За счет притока холодного по отношению к исходному раствору моноаммонийфосфата конденсата раствор дополнительно охлаждается. Температура раствора моноаммонийфосфата на выходе составляет 70-80°С.

Охлажденный раствор моноаммонийфосфата по барометрической трубе 7 поступает в промежуточный сборник 8.

Использование предлагаемого изобретения обеспечивает эффективное охлаждение регенерированного раствора моноаммонийфосфата при сохранении стабильного качественного и количественного состава технологических растворов, при этом достигается надежная длительная эксплуатация оборудования без остановок на чистку от отложений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки коксового газа от аммиака круговым фосфатным способом | 2017 |

|

RU2645999C1 |

| ПОЛУЧЕНИЕ ФОСФАТОВ АММОНИЯ | 2013 |

|

RU2632009C2 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ МАСЕЛ ПУТЕМ ДЕМЕТАЛЛИЗАЦИИ И ДИСТИЛЛЯЦИИ | 2004 |

|

RU2356939C2 |

| СПОСОБ ОБРАБОТКИ КОКСОВОГО ГАЗА | 1989 |

|

SU1834279A1 |

| СПОСОБ ОЧИСТКИ КОКСОВОГО ГАЗА ОТ НАФТАЛИНА | 1992 |

|

RU2073698C1 |

| СПОСОБ ВЫДЕЛЕНИЯ АММИАКА ИЗ КОКСОВОГО ГАЗА | 1992 |

|

RU2062639C1 |

| СПОСОБ ОЧИСТКИ КОКСОВОГО ГАЗА | 2001 |

|

RU2190457C1 |

| СПОСОБ ОПРЕСНЕНИЯ МОРСКОЙ ВОДЫ И УСТАНОВКА ДЛЯ ОПРЕСНЕНИЯ МОРСКОЙ ВОДЫ | 2009 |

|

RU2393995C1 |

| Способ опреснения соленой и минерализованной воды и устройство для его осуществления | 2022 |

|

RU2789939C1 |

| Охладитель воды роторный | 2023 |

|

RU2819470C1 |

Изобретение относится к способам улавливания аммиака из коксового газа круговым фосфатным методом. Регенерированный раствор моноаммонийфосфата охлаждают путем теплопередачи с раствором диаммонийфосфата в качестве охлаждающей жидкости в аппарате мгновенного вскипания. Раствор моноаммонийфосфата охлаждают за счет испарения под вакуумом 0,003-0,005 МПа в камере испарения аппарата. Полученный пар через патрубки подают в камеру конденсации для нагревания раствора диаммонийфосфата. Образующийся при этом конденсат через патрубки возвращают в раствор моноаммонийфосфата в камеру испарения. В аппарате мгновенного вскипания камера испарения и камера конденсации выполнены раздельно в виде изолированных емкостей и соединены между собой патрубками для поступления пара и удаления конденсата. В камере испарения установлены вертикальные перегородки. Дополнительно камера испарения содержит барометрическую трубу. Изобретение позволяет эффективно охлаждать регенерированный раствор моноаммонийфосфата при сохранении стабильного качественного и количественного состава технологических растворов, циркулирующих в замкнутом цикле кругового фосфатного метода, при этом достигается надежная длительная эксплуатация оборудования без остановок на чистку от отложений загрязняющих веществ, в допустимых пределах присутствующих в растворах. 2 н. и 1 з.п. ф-лы, 1 ил.

| ЗУБИЦКИЙ Б | |||

| Д | |||

| и др | |||

| Промышленное освоение новой технологии очистки коксового газа с уничтожением аммиака | |||

| Кокс и химия | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| ВАКУУМ-КРИСТАЛЛИЗАТОР | 0 |

|

SU178355A1 |

| Система подогрева теплофикационной воды | 1973 |

|

SU945599A1 |

| Многоходовой испаритель жидкости | 1986 |

|

SU1315760A1 |

| SU 1376295 A1, 27.07.1996 | |||

| СПОСОБ ВЫРАЩИВАНИЯ ХЕРЕСНЫХ ДРОЖЖЕЙ НА ПРЕДВАРИТЕЛЬНО СТЕРИЛИЗОВАННОЙ ПИТАТЕЛЬНОЙ СРЕДЕ | 0 |

|

SU276887A1 |

Авторы

Даты

2006-05-10—Публикация

2004-06-15—Подача