Изобретение относится к авиационной технике, а именно к конструкции торсиона винта вертолета, соединяющего лопасть с втулкой несущего или рулевого винта и воспринимающего центробежную силу лопасти.

Известны конструкции торсионов, выполненные в виде набора металлических пластин, например, используемые в патентах США №3545880, НКИ 416-114, 1970; №4183718, НКИ 416-134, 1980 или №4251188, НКИ 416-134, 1981.

Известен и торсион втулки рулевого винта вертолета МИ-26, описанный в книге "Вертолет МИ-26. Руководство по технической эксплуатации", "Машиностроение", книга 2, раздел "Втулка рулевого винта", 1987, с.1-4. Для восприятия центробежной силы лопасти в осевом шарнире втулки рулевого винта установлен пластинчатый торсион, представляющий собой набор пластин со стыковочными концами. Один конец торсиона соединен с цапфой осевого шарнира, а другой конец крепится в наконечнике лопасти.

Наиболее близким по конструкции аналогом является торсион втулки несущего винта американского вертолета СН-47 ("Инструкция по технической эксплуатации СН-47" фирмы Боинг-Вертол, 1973, с.143, фиг.58), металлические пластины которого имеют продольные прорези, что увеличивает ресурс торсиона.

Однако в конструкции не учтены особенности работы пластин торсиона, расположенных на разном расстоянии от плоскости симметрии пакета.

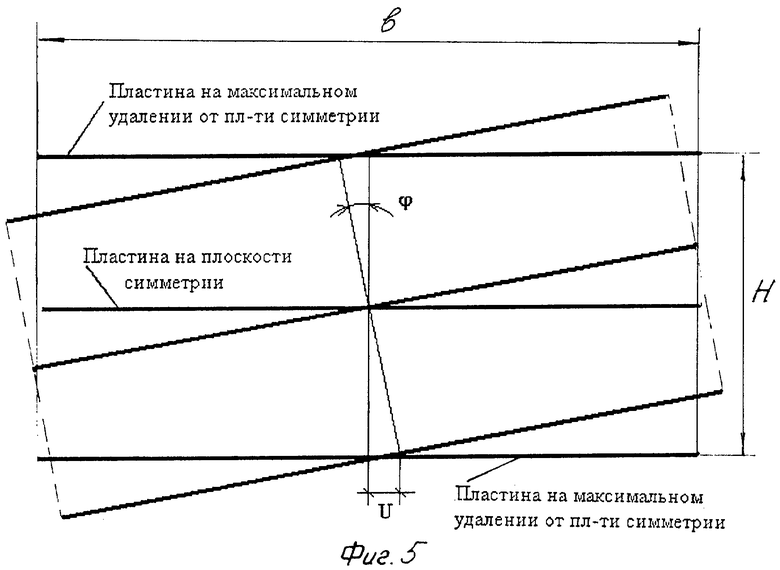

Особенности работы пластин торсиона, расположенных на разном расстоянии от центра вращения, иллюстрируются чертежом на фиг.5, где показаны в поперечном сечении три пластины торсиона: одна расположена на плоскости симметрии и две - максимально удаленные от этой плоскости. Все пластины имеют одинаковую геометрию и толщину. Ширина пластин торсиона - b, высота пакета - Н. Центробежная сила распределяется равномерно между всеми пластинами. Все пластины нагружены центробежной силой одинаково. Закручивание пакета сопровождается появлением неравномерности в нагруженности пластин. На фиг.5 показаны деформации тех же пластин торсиона при закручивании на угол ϕ. Пластина на плоскости симметрии просто поворачивается, и в ней возникает поток касательных напряжений, уравновешивающий кручение. Пластина на плоскости симметрии нагружена только растяжением от центробежной силы.

Пластины на периферии работают совершенно иначе. Полное перемещение может рассматриваться как сумма двух составляющих: первая составляющая - линейное перемещение одного из торцов пластины относительно другого на величину U, а вторая - закручивание на угол ϕ. Анализ напряжений от перемещения пластины, находящейся на расстоянии от плоскости симметрии, на величину U показывает, что наименьшим ресурсом обладают пластины, наиболее удаленные от плоскости симметрии.

Закручивание пакета пластин приводит к неравномерности в нагруженности пластин по толщине пакета от переменной составляющей, определяемой углом закрутки. Центральная, расположенная на плоскости симметрии пакета пластина при закручивании торсиона поворачивается относительно своей продольной оси. При этом в ней не возникают нормальные напряжения. Пластины, расположенные на периферии пакета, кроме поворота вокруг своей продольной оси испытывают изгиб в своей плоскости за счет удаленности от оси закручивания торсиона. Большая удаленность пластины от плоскости симметрии пакета вызывает большее изменение нормальных напряжений в ней.

Задачей заявляемого изобретения является повышение ресурса (срока службы) пластинчатого торсиона втулки несущего или рулевого винта вертолета за счет внесения конструктивных изменений, связанных с учетом особенностей нагруженного состояния различных по толщине торсиона пластин.

Поставленная задача решена благодаря тому, что в торсионе втулки винта вертолета, содержащем пластины с продольными прорезями, жестко скрепленные между собой в зонах присоединительных отверстий, в соответствии с предлагаемым изобретением блоки из периферийных пластин скреплены с основным блоком пластин с образованием конструктивного изгиба.

Стрелка прогиба периферийных пластин при конструктивном изгибе составляет 2-5% длины пластины.

Продольные прорези пластин выполнены с плавным или ступенчатым уменьшением ширины на концевых участках, длина которых L не менее расстояния В от края пластины до середины прорези.

В зоне плоскости симметрии торсиона дополнительно установлен блок пластин сплошных, без прорезей.

Предложенное техническое решение является результатом работы по совершенствованию пластинчатого торсиона для втулки винта вертолета из условий максимального ресурса. Анализ работы пластин торсиона, расположенных на разном расстоянии от плоскости симметрии пакета, позволил внести в конструкцию заявляемые отличия. Ресурс каждой пластины торсиона втулки несущего винта вертолета определяется сочетанием напряженного состояния от постоянной составляющей (напряжения от центробежной силы) и переменной (напряжения от закручивания торсиона). Расчетный ресурс принято определять с использованием напряжений симметричного цикла, получаемых по формуле Одинга:

,

,

где

σνссим - амплитуда напряжений симметричного цикла,

σν - амплитуда переменных напряжений,

σm - постоянная составляющая напряжений.

Закручивание пакета пластин на угол ϕ сопровождается появлением неравномерности в нагруженности пластин по толщине пакета. Пакет пластин имеет плоскость симметрии. Пластина, находящаяся на плоскости симметрии пакета, при его закручивании поворачивается относительно своей продольной оси. Пластины на периферии пакета кроме поворота испытывают и изгиб в своей плоскости за счет удаленности от оси вращения. Подбирая соотношение переменной и постоянной составляющих нагруженности пластин, управляем их ресурсом и ресурсом всего торсиона.

Поэтому пакет пластин торсиона разделен на части (блоки), состоящие из пластин с разными жесткостными свойствами. Под блоком следует понимать одну или несколько пластин с одинаковыми жесткостными свойствами. Блоки формируются в соответствии с той комбинацией постоянной и переменной составляющих напряженного состояния, которые характерны для данной удаленности блока от плоскости симметрии пакета. В центре пакета размещается блок, имеющий наибольшую жесткость на растяжение и кручение. В общем случае основной блок, включающий около половины всего числа пластин пакета, содержит плоские пластины с продольными прорезями и расположен симметрично относительно плоскости симметрии пакета, а по бокам от него расположены два блока пластин с прорезями, установленными с конструктивным изгибом.

В частном случае в центре пакета пластин для увеличения ресурса может быть дополнительно размещен блок из плоских пластин без прорезей, включающий около 1/8 части всех пластин пакета. В этом случае симметрично этому блоку, по обе стороны от него, располагаются два одинаковых блока из плоских пластин с прорезями, составляющими основной блок, а по бокам от них - два блока пластин с прорезями и с конструктивным изгибом. Эти два наиболее удаленные от плоскости симметрии блока выполнены из таких же, с теми же геометрическими параметрами плоских пластин с продольными прорезями, что и пластины основного блока, но скрепленных с конструктивным изгибом. Под конструктивным изгибом следует понимать заложенный в конструкцию и определяемый стрелкой прогиба изгиб плоских пластин в рабочей зоне между присоединительными отверстиями, полученный при сборке торсиона. Конструктивный изгиб периферийных пластин при изготовлении торсиона получают с помощью фигурной болванки, устанавливаемой между блоком периферийных и блоком плоских центральных пластин с последующим стягиванием и жестким скреплением концевых участков всех пластин с помощью заклепок или болтов, выполнением присоединительных отверстий и извлечением болванки. В результате у скрепленных с конструктивным изгибом пластин длина рабочего участка пластин, то есть участка между присоединительными отверстиями, увеличивается в соответствии со стрелкой прогиба при незначительном сдвиге торцов изогнутых пластин. Увеличенная длина рабочего участка периферийных пластин с конструктивным изгибом в сравнении с длиной рабочего участка плоских пластин основного блока обуславливает включение периферийных пластин в работу позже пластин основного центрального блока.

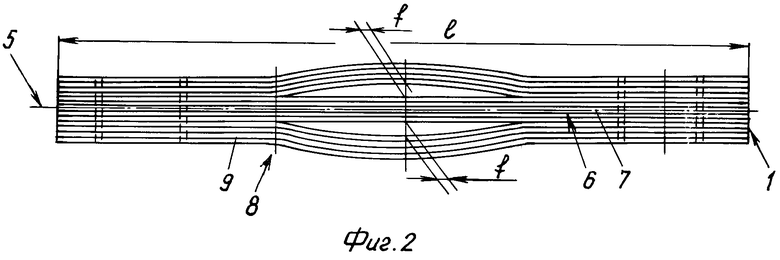

Стрелка прогиба f пластин, установленных с конструктивным изгибом, составляет небольшую величину - 2-5% от длины пластин l. Стрелка прогиба f для пластин с конструктивным изгибом выбирается таким образом, чтобы расчетный ресурс этих пластин был на 5-10% ниже, чем у плоских пластин. При этом наружные пластины разрушаются первыми, что позволяет выявить эти разрушения при техническом обслуживании на ранней стадии.

Предельное значение стрелки f при заданном количестве и суммарной площади поперечного сечения плоских пластин и заданной центробежной силе определяется из следующих соображений. При нарастании центробежной силы происходит удлинение плоских пластин и выпрямление изогнутых. После полного выпрямления изогнутых пластин они также начинают воспринимать центробежную силу вместе с плоскими пластинами. Выбором величины стрелки можно управлять постоянной составляющей в напряженном состоянии как в плоских, так и в изогнутых пластинах и тем самым менять расчетный ресурс всего пакета пластин. Окончательное значение стрелки назначается из максимального ресурса всего пакета, но таким образом, чтобы расчетный ресурс изогнутых пластин был ниже, чем плоских - для обеспечения условий безопасной повреждаемости конструкции.

Таким образом, выполнение торсиона в виде пакета пластин, состоящего из блоков пластин с разными жесткостными свойствами, расположенных симметрично относительно плоскости симметрии пакета, позволяет менять расчетный ресурс пластин пакета. Путем расчета числа пластин в блоках и расчета величины стрелки прогиба f пластин с конструктивным изгибом возможно оптимизировать ресурс торсиона.

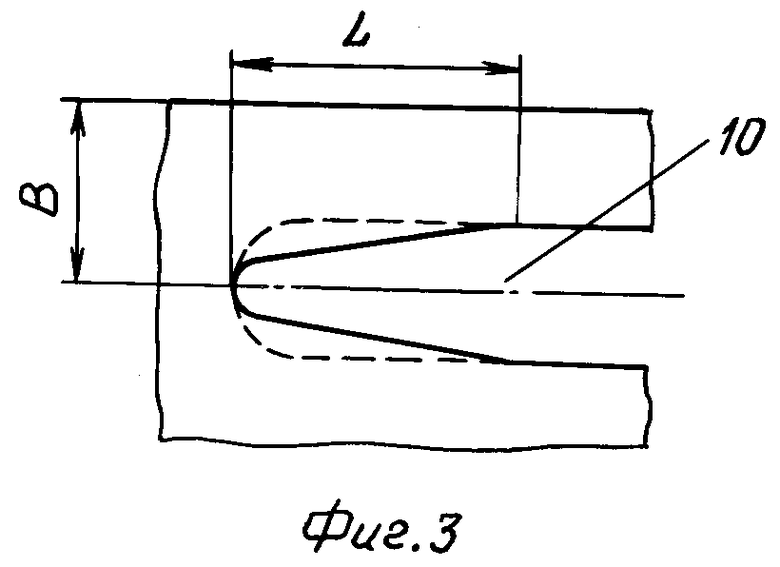

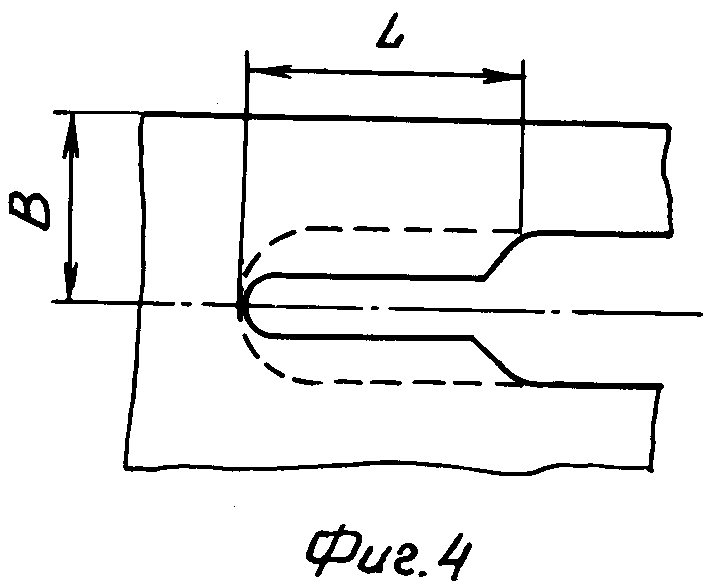

Сужение концевых участков прорезей может быть плавным (например, коническим) или ступенчатым. Предложенная форма концевых участков продольных прорезей в пластинах (в плане) позволяет минимизировать или даже полностью устранить концентрацию напряжений в зоне скругления кромки прорези от растяжения от центробежной силы (и изгиба в плоскости от кручения). Предложенные параметры переходного концевого участка являются условием снижения концентрации напряжений за счет искусственного создания эксцентриситета растягивающей силы. Заявленное соотношение между длиной концевого участка L прорези и расстоянием В от края пластины до середины крайней прорези установлено расчетным путем.

Ступенчатая форма такой модифицированной прорези может быть получена с помощью, например, двух инструментов (фрез) разного диаметра, а плавная - коническая - получена одним инструментом, например, по копиру.

Расчет торсиона втулки несущего винта вертолета МИ-26 (из сорока одной пластины с двумя продольными прорезями) показал, что если выполнение прорезей в соответствии с заявленной формой концевой части увеличивает относительный ресурс торсиона в сравнении с ближайшим аналогом более чем в два раза, то сочетание этого технического решения с конструктивным изгибом блоков (из девяти периферийных пластин каждый) позволяет увеличить этот показатель более чем в пятнадцать раз.

Относительный ресурс конструкции такого торсиона при сочетании блоков из пластин трех типов: блока из пяти сплошных пластин без прорезей - в центре пакета, симметрично по обе стороны от него двух блоков из девяти пластин с прорезями и, наконец, двух блоков из девяти пластин с прорезями и с конструктивным изгибом - увеличивается по сравнению с ближайшим аналогом более чем в двадцать раз.

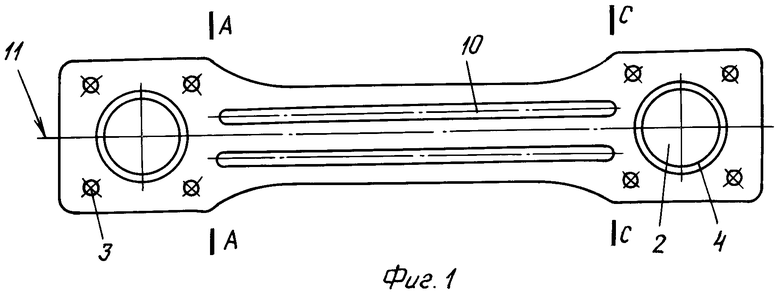

Изобретение поясняется примером выполнения торсиона втулки несущего винта вертолета МИ-26, который изображен на чертежах:

на фиг.1 - вид сверху;

на фиг.2 - продольный разрез;

на фиг.3 и 4 - концевые участки продольных прорезей в пластине;

на фиг.5 - положение двух наружных пластин и пластины в плоскости симметрии торсиона в торцевых сечениях "А" и "С" фиг.1 при скручивании торсиона.

Торсион втулки состоит из пакета 1 одинаковых металлических пластин толщиной 0,8 мм с двумя прорезями. Общее количество пластин 41. На концах пакета 1 пластин выполнены присоединительные отверстия 2 для соединения торсиона с лопастью и осевым шарниром втулки винта вертолета (фиг.1, 2). Пластины пакета 1 жестко скреплены между собой на концевых участках в зонах присоединительных отверстий 2 торсиона, например, с помощью заклепок 3, а в отверстия 2 вставлены соединительные втулки 4. Пакет 1 пластин включает расположенные симметрично относительно плоскости симметрии 5 торсиона основной блок 6 из двадцати одной плоской пластины 7 и два блока 8 из десяти периферийных пластин 9 каждый, которые установлены относительно пластин 7 основного блока 6 с конструктивным изгибом, со стрелкой прогиба f (фиг.1). В общем случае расчетная величина стрелки f составляет 2-5% от длины пластин l. В приведенном примере выполнения торсиона величина стрелки - 14 мм.

Соединение блоков 8 с основным блоком 6 с получением конструктивного изгиба пластин 9 на длине рабочей зоны между присоединительными отверстиями может быть осуществлено с помощью двух фигурных болванок, располагаемых между основным блоком 6 и каждым из блоков 8 с последующим стягиванием и жестким скреплением концевых участков всех пластин с помощью заклепок или болтов, выполнением присоединительных отверстий 2 и извлечением болванок. Благодаря этому у скрепленных с конструктивным изгибом пластин 9 блоков 8 длина рабочего участка, то есть участка между присоединительными отверстиями, увеличивается в соответствии со стрелкой прогиба за счет незначительного сдвига торцов концевых участков изогнутых пластин 9. Увеличенная длина рабочего участка периферийных пластин 9 с конструктивным изгибом в сравнении с длиной рабочего участка плоских пластин 7 основного блока 6 обуславливает включение периферийных пластин 9 в работу позже пластин 7 основного центрального блока. Число периферийных пластин 9 в каждом из блоков 8 в общем случае оптимально составляет около 20-25% от общего числа пластин пакета 1 торсиона.

Пакет 1 пластин может также содержать дополнительно сплошные пластины без прорезей (не показаны на чертежах), составляющие около 10% от общего числа пластин пакета. Блок пластин без прорезей в таком случае расположен симметрично в зоне плоскости симметрии 5 пакета 1, в центре основного блока 6.

Пластины 7 основного блока 6, как и периферийные пластины 9 блоков 8, выполнены с двумя продольными прорезями 10 (фиг.2), расположенными в рабочей зоне торсиона между присоединительными отверстиями 2. Продольные прорези 10 пластин 7 и 9 на концевых участках L выполнены с плавным (фиг.3) или ступенчатым (фиг.4) сужением, т.е. уменьшением ширины прорези. Длина концевых участков L составляет не более расстояния В от края пластины до середины ближайшей прорези 10 (фиг.3, 4).

Ступенчатая форма (фиг.4) уменьшения ширины такой модифицированной прорези 10 может быть получена с помощью двух инструментов (фрез) разных диаметров, а плавное коническое (фиг.3) уменьшение ширины прорези может быть получено одним инструментом, например, по копиру.

Торсион втулки винта вертолета работает следующим образом.

При появлении центробежной силы в работу включаются плоские пластины 7 основного блока 6 пакета, расположенные ближе к плоскости симметрии 5 торсиона. В том числе, пластины без прорезей при их наличии в центре пакета.

При нарастании центробежной силы происходит удлинение плоских пластин и выпрямление пластин с конструктивным изгибом. При полном выпрямлении изогнутых пластин стрелки прогиба f между блоками 8 из периферийных пластин 9 с конструктивным изгибом и основным блоком 6 выбираются и в работу включаются периферийные пластины 9, которые также начинают воспринимать центробежную силу вместе с плоскими пластинами основного блока. Тем самым весь пакет пластин нагружается постоянной составляющей неравномерно по толщине пакета. Плоские пластины нагружены больше, чем конструктивно изогнутые.

Последующее закручивание пакета пластин приводит к неравномерности в загруженности пластин по толщине пакета от переменной составляющей, определяемой углом закрутки ϕ.

Поскольку стрелка прогиба f для пластин 9 с конструктивным изгибом выбрана в соответствии с условием расчетного ресурса этих пластин на 5-10% ниже, чем у плоских пластин 7, наружные блоки из периферийных пластин 9 разрушатся первыми, что позволит обнаружить разрушения при техническом обслуживании.

Выполнение торсиона в виде пакета пластин, состоящего из блоков пластин с разными жесткостными свойствами, расположенных симметрично относительно плоскости симметрии пакета, позволяет менять расчетный ресурс пластин пакета, оптимизировать конструктивное решение торсиона в широком диапазоне заданных нагрузок, расширяет область применение технического решения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИБРИДНЫЙ КОМПОЗИТНЫЙ ТОРСИОН ДЛЯ БЕСШАРНИРНОГО НЕСУЩЕГО ВИНТА ВЕРТОЛЕТА (ВАРИАНТЫ) | 1995 |

|

RU2136542C1 |

| ВТУЛКА ВИНТА ВЕРТОЛЕТА | 2016 |

|

RU2636233C1 |

| ВОЗДУШНЫЙ ВИНТ | 2000 |

|

RU2182100C2 |

| ВТУЛКА ВИНТА ВЕРТОЛЕТА (ДВА ВАРИАНТА) | 2002 |

|

RU2233231C1 |

| Способ проведения исследования клеевых соединений многослойной втулки несущего винта вертолета | 2020 |

|

RU2742540C1 |

| ВИНТОКРЫЛЫЙ ЛЕТАТЕЛЬНЫЙ АППАРАТ | 2020 |

|

RU2740718C1 |

| ЛОНЖЕРОН УПРУГИЙ ДЛЯ БЕСПОДШИПНИКОВОГО УЗЛА НЕСУЩЕГО ВИНТА ВЕРТОЛЕТА | 1994 |

|

RU2126343C1 |

| РОТОР "ВОЗДУШНОЕ КОЛЕСО". ГИРОСТАБИЛИЗИРОВАННЫЙ ЛЕТАТЕЛЬНЫЙ АППАРАТ И ВЕТРОЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА, ИСПОЛЬЗУЮЩИЕ РОТОР "ВОЗДУШНОЕ КОЛЕСО", НАЗЕМНОЕ/ПАЛУБНОЕ УСТРОЙСТВО ИХ ЗАПУСКА | 2013 |

|

RU2538737C9 |

| Торсион втулки несущего винта вертолета и способ его изготовления | 1980 |

|

SU907972A1 |

| ВОЗДУШНЫЙ ВИНТ ВЕТРОСИЛОВОЙ УСТАНОВКИ С ЛОПАСТЯМИ ИЗМЕНЯЕМОЙ ГЕОМЕТРИИ | 2011 |

|

RU2460901C1 |

Изобретение относится к конструкции торсиона втулки несущего винта вертолета. Торсион втулки выполнен из центрального блока пластин и двух блоков периферийных пластин, при этом пластины периферийных блоков в рабочей зоне установлены относительно пластин центрального блока с изгибом. Величина изгиба блока периферийных пластин составляет 2-5% длины пластины. В зоне плоскости симметрии торсиона может быть дополнительно установлена, по меньшей мере, одна сплошная пластина. Техническим результатом изобретения является повышение ресурса пластинчатого торсиона втулки несущего винта за счет внесения конструктивных изменений, связанных с учетом особенностей нагруженного состояния различных по толщине торсиона пластин. 3 з.п. ф-лы, 5 ил.

| ВОЗДУШНЫЙ ВИНТ | 2000 |

|

RU2182100C2 |

| Торсионный упругий элемент | 1986 |

|

SU1427104A1 |

| US 4183718, 15.01.1980 | |||

| Устройство для обработки материалов | 1988 |

|

SU1542617A1 |

Авторы

Даты

2006-05-20—Публикация

2004-12-29—Подача