Настоящее изобретение имеет отношение к созданию моноблочного стопора (стопорного стержня), который используют при разливке металла для управления потоком расплавленного металла от выпускного разливочного стакана в резервуар.

Известно, что использование газов, вводимых ниже стопора, оказывает при непрерывной разливке существенное влияние на качество металла. Например, инертные газы, такие как аргон или азот, могут быть введены для снижения проблем, связанных с накоплением оксида алюминия и забиванием каналов, или для того, чтобы содействовать удалению продуктов кристаллизации из области в непосредственной близости от выпускного разливочного стакана. Химически активные газы могут быть также использованы в случае необходимости модификации состава расплава. Обычно стопор содержит внутреннюю камеру, соединенную со средством для подачи газа на одном конце и с отверстием для выпуска газа на другом конце.

Были предложены различные системы для обеспечения подачи точно отмеренного потока газа в стопор. При этом возникают проблемы, связанные с уплотнением таких систем и обеспечением того, чтобы газ проходил по назначенному пути и не расходовался бесполезно. Стопоры, которые позволяют успешно решать многие из указанных проблем, раскрыты в патенте ЕР-А2-358535 и в публикациях WO-А1-00/30785 и WO-A1-00/30786.

Однако даже при использовании таких усовершенствованных стопоров все еще остается необходимость решения других важных проблем. Одна из таких проблем встречается при разливке большого объема расплавленного металла, протекающего после носовой части стопора через выпускной разливочный стакан. При этом у кончика стопора может развиваться отрицательное давление (разрежение), которое может передаваться через отверстие для выпуска газа в корпус стопора и назад в питающий трубопровод, где это давление за счет возможных утечек может вызывать всасывание воздуха в газовый поток, что существенно ухудшает качество металла при разливке.

Были предложены различные решения для снижения указанного риска за счет ограничения потока газа внутри стопора, чтобы за счет этого создать положительное (избыточное) давление внутри стопора. Например, известно использование для управления давлением простого сужения сечения между внутренней камерой и отверстием для выпуска газа. Нашли, что для обеспечения требуемого давления проходное сечение отверстия внутренней камеры должно иметь расчетный диаметр около 0.2-0.5 мм, что делает это отверстие весьма чувствительным к забиванию отходами или пылью, переносимой газовым потоком, в результате чего поток может прекращаться. Известно также введение в стопор газопроницаемой пробки для ограничения потока и создания избыточного давления в стопоре. Однако недостатком таких систем является изменение характеристик проницаемости огнеупорных материалов в процессе эксплуатации стопора и чувствительность к быстрому росту температуры в ходе разливки. Отметим, что такое техническое решение из-за его недостаточной надежности нашло ограниченное применение.

В другой известной системе, которая раскрыта, например, в патенте GB-A-2254274, предложен моноблочный стопор, приспособленный для подачи газа в ходе разливки расплавленного металла. Этот стопор имеет корпус, имеющий внутреннюю камеру и отверстие для выпуска газа, расточку, соединяющую внутреннюю камеру с отверстием для выпуска газа, а также предусмотренное в расточке средство калибровки для создания суженого сечения. Средство калибровки образовано за счет использования расходуемого заполнителя пустот, для того чтобы образовать участок расточки, соединяющей внутреннюю камеру с отверстием для выпуска газа, в результате чего создается суженый канал щелевидной формы, который создает заданное сопротивление потоку и позволяет поддерживать избыточное давление внутри стопора. Однако образование щелевидного канала за счет использования расходуемого заполнителя пустот является очень ненадежным и не позволяет создавать сужение с точно заданным сопротивлением потоку. Более того, этот способ образования сужений не позволяет создавать очень узкие каналы. Следует иметь в виду, что под положительным давлением внутри стопора понимают давление, которое по меньшей мере равно давлению снаружи от стопора.

В другой известной системе, которая раскрыта, например, в патенте FR-A-2787045, предложен моноблочный стопор, приспособленный для подачи газа в ходе разливки расплавленного металла, который содержит корпус стопора, имеющий внутреннюю камеру и отверстие для выпуска газа, причем расточка соединяет внутреннюю камеру с отверстием для выпуска газа. Предусмотрено, средство калибровки в виде конической фурмы типа трубки Вентури, встроенной во внутреннюю камеру. Такое построение средства калибровки лишает гибкости процесс изготовления. Кроме того, необходимо принимать особые меры предосторожности, чтобы избежать проблемы забивания фурмы Вентури, например, пылью.

Задачей настоящего изобретения является устранение или по меньшей мере смягчение указанных недостатков известных ранее стопоров, в особенности их недостаточной надежности.

В соответствии с первым аспектом настоящего изобретения, предлагается моноблочный стопор, приспособленный для подачи газа в ходе разливки расплавленного металла, который содержит корпус стопора, имеющий внутреннюю камеру и отверстие для выпуска газа, расточку, соединяющую внутреннюю камеру с отверстием для выпуска газа, а также предусмотренное в расточке средство калибровки, которое служит для сужения канала. Этот стопор характеризуется тем, что средство калибровки содержит стержень, имеющий по меньшей мере один идущий вдоль его оси газовый канал, причем этот газовый канал имеет сечение, позволяющее обеспечить заданное сопротивление потоку.

Заданное сопротивление потоку газовых каналов, которые идут вдоль стержня, рассчитывают таким образом, чтобы обеспечить точное и надежное управление отношением газового потока к внутреннему давлению и/или чтобы поддерживать избыточное давление газа внутри стопора.

Использование такого стержня, который может быть введен в корпус стопора в самом конце процесса изготовления стопора, обеспечивает большую гибкость установки "заданного" сопротивления потоку, в результате чего стопор в соответствии с настоящим изобретением легко может быть адаптирован к широкому диапазону эксплуатационных параметров просто за счет замены стержня. Более того, так как стержни изготавливают отдельно, то им уделяют намного больше внимания, чем в случае их изготовления совместно со стопором, в результате чего повышается их надежность. Отметим, что такие стержни могут быть закуплены как оболочки термопар.

Стержень преимущественно изготовлен из газонепроницаемого огнеупорного материала, так что утечки газа в стержне исключены, в результате чего повышается надежность калибровки. Альтернативно, материал стержня также является износостойким, так что заданное сопротивление потоку остается постоянным в течение всего срока службы стержня. В качестве примера подходящих материалов стержня можно привести муллит, волокнистый глиноземистый силикатный огнеупорный материал, оксид алюминия, рекристаллизованный оксид алюминия, диоксид циркония - оксид алюминия, а также другие огнеупорные материалы, имеющие требуемые свойства.

Канал (или множество каналов), который идет по оси вдоль стержня, преимущественно имеет форму капиллярной расточки или щели, для того чтобы увеличить потерю давления. Однако следует иметь в виду, что с успехом могут быть использованы и газовые каналы диаметров до 2 или 3 мм. В частности, каналы должны быть устроены таким образом, чтобы стопор работал в акустическом диапазоне (чтобы поток газа протекал через каналы со скоростью, по меньшей мере равной скорости звука). Известно, что при работе в таких условиях может быть получен более надежный газовый поток, так как течение газа на выходе не зависит от внешнего давления у конца выпуска газа и определяется исключительно давлением внутри стопора или внутри средства для подачи газа.

При необходимости в стержне может быть предусмотрено множество каналов.

Следует иметь в виду, что точная настройка калибровки может быть осуществлена за счет изменения полного сечения газовых каналов или за счет изменения длины стержня.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения, стержень выступает из расточки выше дна внутренней камеры. Такое выполнение позволяет в действительности создать "ловушку" вокруг выступающего участка стержня, которая захватывает пыль и частицы, которые имеются в стопоре, в результате чего они не могут забивать газовые каналы. В этом случае стержень должен существенно выступать выше дна внутренней камеры, для того чтобы частицы не могли доходить до впуска газовых каналов. Эта задача может быть решена при высоте, равной по меньшей мере 1 см, а преимущественно по меньшей мере 2 см относительно дна внутренней камеры.

В соответствии с другим вариантом осуществления настоящего изобретения, уплотнение, преимущественно изготовленное из сжижаемого огнеупорного материала, предусмотрено между по меньшей мере одним участком стержня и стенками расточки. Для этого подходят уплотнения из графита малой плотности. Уплотнение может быть установлено по месту в ходе изготовления стопора или на последующих стадиях.

Можно иметь стержень, который идет до выпускного отверстия; такой вариант представляет особый интерес в том случае, когда образованные в стержне газовые каналы представляют собой капиллярные расточки или щели. Это позволяет вводить газ в расплавленный металл в виде тонкой газовой струи вместо больших пузырьков. В соответствии с одним из вариантов, можно также предусмотреть пористый материал на участке расточки, который расположен между нижним концом стержня и отверстием для выпуска газа. При этом газовые струи разрываются и превращаются в дисперсию небольших пузырьков. В соответствии с предпочтительным вариантом, пористая пробка введена в расточку через отверстие для выпуска газа.

Обычно стержень выступает выше дна внутренней камеры только на несколько сантиметров, так что газовый канал (каналы), который идет вдоль его оси, сообщается с внутренней камерой и отверстием для выпуска газа. Однако в соответствии с особым вариантом, выступающий стержень соединен со средством для подачи газа. В этом случае поступающий в стопор газ непосредственно выпускается у отверстия для выпуска газа через газовый канал (каналы) стержня даже без поступления во внутреннюю камеру. Такое исполнение позволяет исключить все потери газа, которые могут быть вызваны проницаемостью материала стопора.

Стопор в соответствии с настоящим изобретением может быть изготовлен при помощи различных способов изготовления. В соответствии с первым способом, стержень, имеющий по меньшей мере один осевой газовый канал, прессуют совместно с корпусом стопора. В соответствии с предпочтительным вариантом осуществления этого способа, огнеупорное уплотнение вводят вокруг стержня ранее операции совместной прессовки, так чтобы это уплотнение было сжато между стержнем и материалом, образующим корпус стопора.

В соответствии с другим способом изготовления, стержень вводят в расточку на более позднем этапе, причем стержень может быть введен в расточку через отверстие для выпуска газа или через внутреннюю камеру, при этом раствор или цемент может быть добавлен вокруг стержня для его крепления внутри расточки. Вокруг стержня до его введения в расточку преимущественно могут быть установлены одно или несколько уплотнений, для того чтобы компенсировать возможную разность теплового расширения различных материалов, при этом необходимо принудительно вводить уплотнение в расточку. Материал уплотнения преимущественно защищают от окисления при помощи раствора или цемента. Область расточки, в которую вводят уплотнение, может иметь коническую форму, для того чтобы уплотнение оставалось сжатым при его введении и поддерживалось в сжатом состоянии в течение всего срока службы стержня.

Второй способ изготовления является предпочтительным по многим причинам. Прежде всего, он позволяет сохранить стандартную конструкцию стопора, которую приспосабливают только в самом конце процесса изготовления к конкретным рабочим параметрам. Кроме того, он позволяет исключить вероятность отбраковки стопора за счет возможной поломки калиброванного стержня в ходе его прессования и последующей операции обжига.

В особом варианте второго способа изготовления в самом нижнем участке расточки нарезают внутреннюю резьбу, предназначенную для приема пористой вставки с внешней резьбой. Эта вставка служит для обеспечения диффузии газа в расплавленный материал и защищает нижнюю часть стержня (от проникновения извне расплавленного материала) и уплотнение (от окисления). В этом случае пористая пробка также может иметь контакт с нижней частью уплотнения, для того чтобы также содействовать поддержанию уплотнения в сжатом состоянии.

В другом варианте изготовления, который соответствует случаю стержня, который идет до средства подачи газа и соединяется с ним, способ дополнительно включает в себя операцию соединения стержня со средством подачи газа.

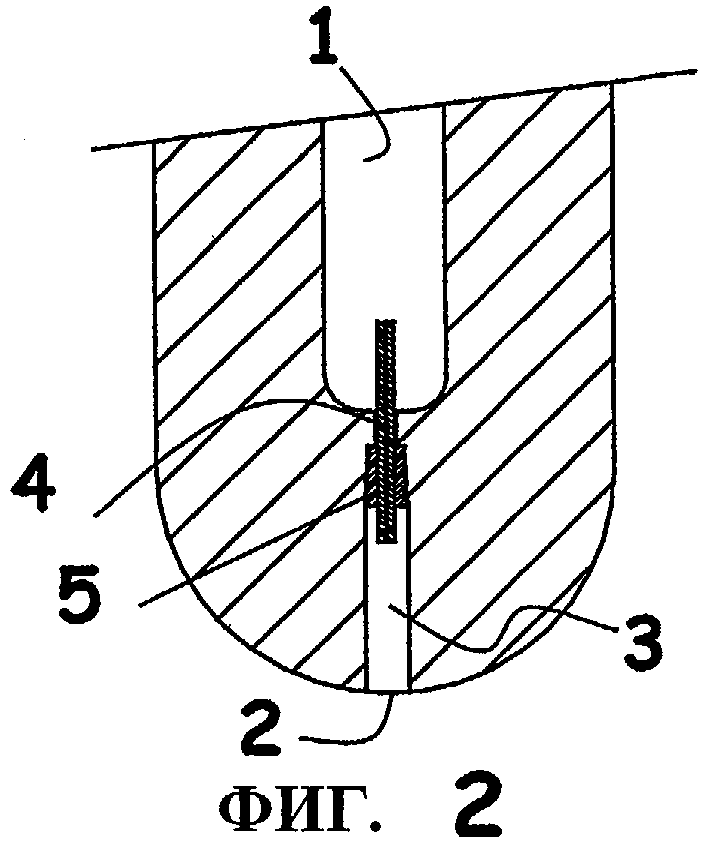

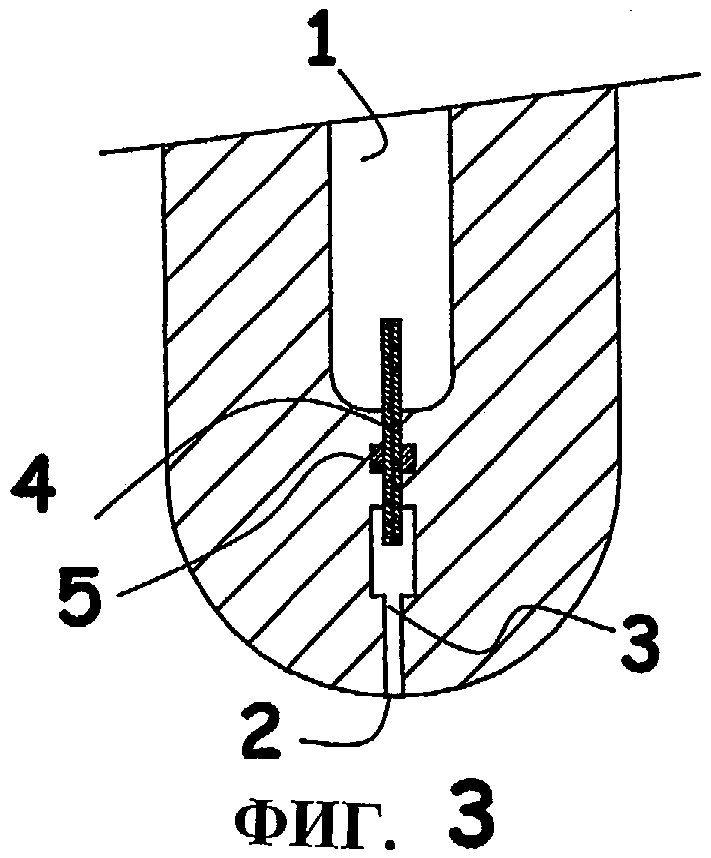

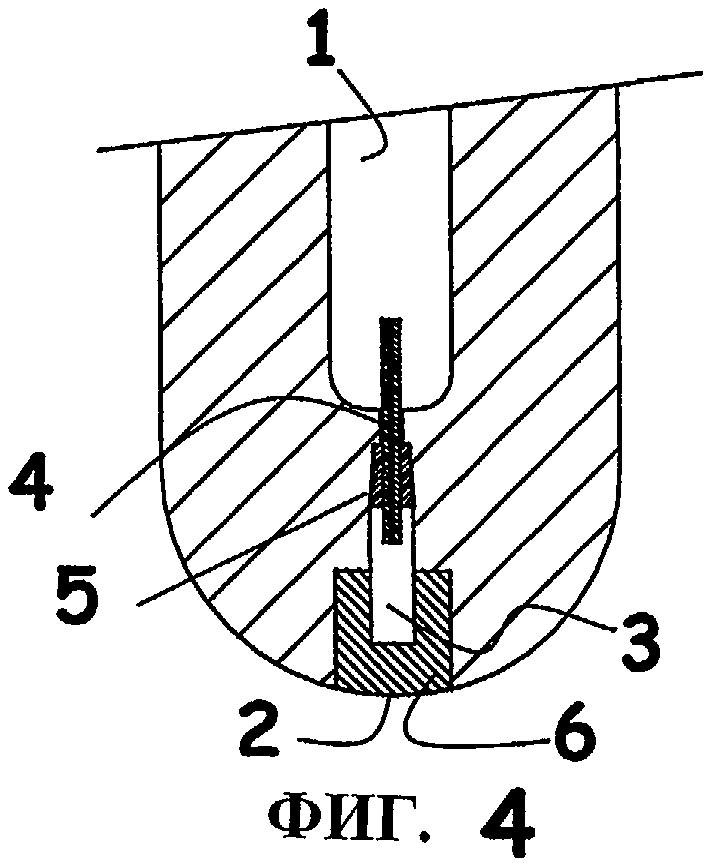

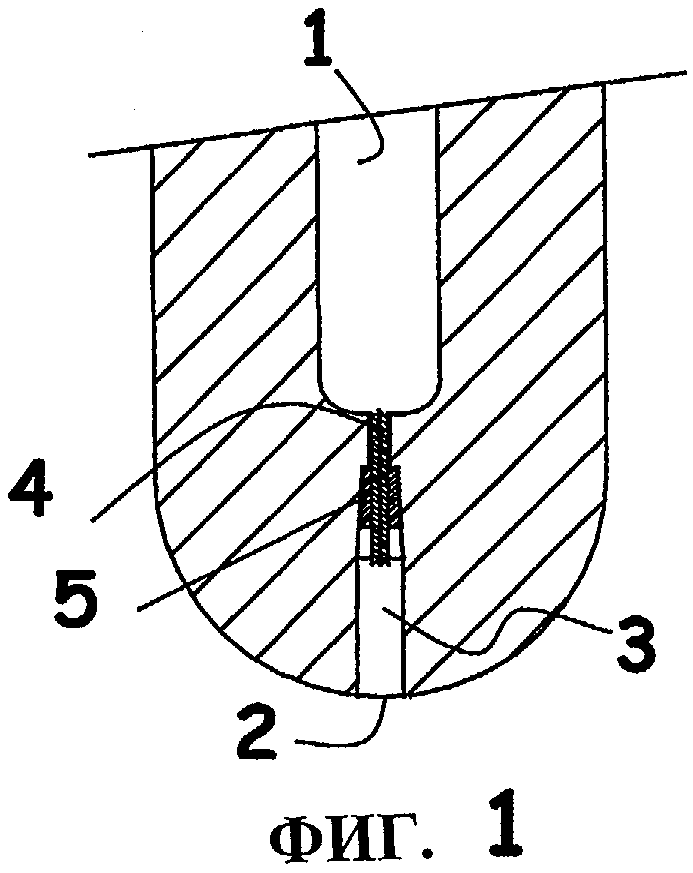

Некоторые варианты в соответствии с настоящим изобретением будут описаны далее со ссылкой на сопроводительные чертежи. На фиг.1-4 схематично показана нижняя часть четырех стопоров в соответствии с различными вариантами настоящего изобретения.

На чертежах позицией 1 обозначена внутренняя камера, образованная внутри корпуса стопора. Внутренняя камера 1 сообщается со средством для подачи газа (не показано). Стопор также имеет отверстие для выпуска газа 2, расположенное у нижнего конца стопора. Расточка 3 соединяет внутреннюю камеру 1 с отверстием для выпуска газа 2. Стержень 4 расположен в расточке 3, причем стержень 4 имеет один или несколько осевых газовых каналов. Полное сечение газовых каналов рассчитывают таким образом, чтобы обеспечить заданное сопротивление потоку, для того чтобы поддерживать избыточное давление внутри стопора. Уплотнение 5, изготовленное из графита малой плотности, устанавливают вокруг стержня 4, для того чтобы исключить утечки газа и за счет этого повысить надежность системы.

Стержень 4 стопора фиг.1 стоит заподлицо с дном внутренней камеры 1, в то время как аналогичные стержни 4 на фиг.2-4 выступают во внутреннюю камеру 1, так что пыль и частицы, имеющиеся во внутренней камере 1 (например, переносимые газовым потоком или создаваемые за счет абразивного износа внутри стопора), не могут доходить до входа газового канала.

На фиг.3 показан особый вариант, в котором стержень 4 и уплотнение из графита малой плотности 5 отпрессованы совместно со стопором.

На фиг.4 показан другой вариант, в котором пористая пробка 6 введена в отверстие, рассверленное вокруг расточки 3 на уровне отверстия для выпуска газа 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТОПОР | 2006 |

|

RU2374035C2 |

| СТОПОРНЫЙ СТЕРЖЕНЬ И СПОСОБ ОБЕСПЕЧЕНИЯ РАВНОМЕРНОЙ ГАЗОВОЙ ЗАВЕСЫ ВОКРУГ СТОПОРНОГО СТЕРЖНЯ | 2020 |

|

RU2802366C2 |

| КЕРАМИЧЕСКИЙ ОГНЕУПОРНЫЙ СТОПОР | 2012 |

|

RU2570681C2 |

| СТОПОРНЫЙ СТЕРЖЕНЬ, ПРИСПОСОБЛЕННЫЙ ДЛЯ ПОДАЧИ ГАЗА В РАСПЛАВЛЕННЫЙ МЕТАЛЛ | 2005 |

|

RU2375150C2 |

| СТОПОРНЫЙ СТЕРЖЕНЬ | 2002 |

|

RU2276630C2 |

| СТОПОРНОЕ УСТРОЙСТВО ДЛЯ РЕГУЛИРОВКИ ПОТОКА РАСПЛАВЛЕННОГО МЕТАЛЛА | 2006 |

|

RU2384388C2 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ПОТОКА | 2010 |

|

RU2527747C2 |

| ГАЗОПРОНИЦАЕМОЕ СОПЛО ДЛЯ РАЗЛИВКИ МЕТАЛЛА (ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1990 |

|

RU2070474C1 |

| УСТРОЙСТВО ДЛЯ ПРОДУВКИ ГАЗОМ РАСПЛАВОВ В МЕТАЛЛУРГИЧЕСКОЙ ЕМКОСТИ | 1990 |

|

RU2091495C1 |

| Вентилируемый стопорный стержень с функцией измерения температуры | 2019 |

|

RU2782714C1 |

Изобретение относится к области металлургии, в частности к управлению потоком расплавленного металла при его разливке. Моноблочный стопор для подачи газа в ходе разливки расплавленного металла содержит корпус стопора, имеющий внутреннюю камеру и отверстие для выпуска газа, расточку, соединяющую внутреннюю камеру с отверстием для выпуска газа. В расточке предусмотрено средство калибровки для сужения сечения, которое содержит стержень с по меньшей мере одним вдоль его оси газовым каналом, причем газовый канал имеет сечение, обеспечивающее заданное сопротивление потоку. Предлагаемый стопор является более надежным по сравнению с известными ранее стопорами и легко может быть адаптирован к различным рабочим параметрам. 2 н. и 10 з.п. ф-лы, 4 ил.

a) введение огнеупорного материала в соответствующую пресс-форму,

b) прессование огнеупорного материала в пресс-форме,

c) извлечение отпрессованного стопора из пресс-формы,

d) обжиг отпрессованного стопора и

e) введение стержня в расточку.

| ЗАТВОР ИЗ ГИБКОГО СИНТЕТИЧЕСКОГО МАТЕРИАЛА ДЛЯ ЕМКОСТЕЙ, В ЧАСТНОСТИ БУТЫЛОК | 2001 |

|

RU2254274C2 |

| WO 8505056 A, 21.11.1985 | |||

| Способ управления положением плоскостей искривления героторного двигателя при бурении направленных скважин | 2022 |

|

RU2787045C1 |

| US 4691901 A, 08.09.1987 | |||

| СТОПОРНОЕ УСТРОЙСТВО для РАСПЛАВЛЕННОГО МЕТАЛЛА | 0 |

|

SU174343A1 |

| Способ обработки металла газом | 1991 |

|

SU1838037A3 |

Авторы

Даты

2006-05-27—Публикация

2002-06-12—Подача