Изобретение относится к стопорному стержню и способу обеспечения равномерной газовой завесы вокруг стопорного стержня.

При непрерывной разливке расплавленного металла, прежде всего расплавленной стали в установке непрерывной разливки, расплавленный металл обеспечивается в сосуде, прежде всего, в сосуде в виде литейного ковша или промежуточного ковша.

В дне сосуда, в котором содержится расплавленный металл, выполнено выпускное отверстие, через которое содержащийся в сосуде расплавленный металл может быть залит в расположенный вниз по потоку агрегат, находящийся под сосудом.

В дне промежуточного ковша выполнено выпускное отверстие в виде стакана-дозатора промежуточного ковша. Такой стакан-дозатор промежуточного ковша может быть выполнен в виде погружного разливочного стакана (SEN) или погружного защитного стакана (SES). Расплавленный металл из промежуточного ковша может быть залит через стакан-дозатор промежуточного ковша в кристаллизатор. Стопорные стержни предусмотрены для регулирования количества расплавленного металла, протекающего через выпускное отверстие, прежде всего, стакан-дозатор промежуточного ковша.

Эти стопорные стержни имеют стержнеобразное тело стопора, которое расположено с совмещением по вертикальной оси над выпускным отверстием, например стаканом-дозатором промежуточного ковша. На верхнем конце к стопорному стержню прикреплен металлический стержень, причем металлический стержень, в свою очередь, соединен с подъемным устройством, посредством которого стопорный стержень может подниматься и опускаться. На нижнем конце стопорный стержень имеет нос, который также известен как "нос стопора". Посредством опускания стопорного стержня нос может направляться относительно выпускного отверстия таким образом, что выпускное отверстие может быть полностью закрыто носом, и расплавленный металл не может протекать через выпускное отверстие.

Кроме того, стопорный стержень может подниматься вертикально, так что он освобождает выпускное отверстие и расплавленный металл может протекать через выпускное отверстие. Соответственно, скорость потока расплавленного металла через выпускное отверстие, например стакан-дозатор промежуточного ковша, может регулироваться посредством стопорного стержня.

Во время разливки присутствующие в расплавленном металла частицы могут осаждаться на огнеупорном материале, прежде всего на стопорном стержне, выпускном отверстии или погружном стакане, расположенном ниже по потоку от стакана-дозатора промежуточного ковша. Эти частицы могут быть, прежде всего, частицами окиси алюминия, присутствующими в расплавленном металле. Этот осадок также известен как "закупорка". Для устранения закупорки известна подача инертного газа, прежде всего аргона или азота, в расплавленный металл в области носа стопорного стержня, посредством чего может быть устранена закупорка.

Например, типичные стопорные стержни с выходным отверстием для газа описаны в ЕР 2 067 549 А1, ЕР 2 189 231 А1 или ЕР 2 233 227 А1.

Однако ввод газа в расплавленный металл в области нос стопорного стержня может приводить во время разливки к хаотичному неравномерному отклонению стопорного стержня в переменных направлениях (впоследствии называемому "отклонением"). Это отклонение во время разливки может оказывать отрицательное влияние на качество литого металла.

Изобретение основано на цели разработки стопорного стержня для регулирования потока расплавленного металла и для подачи подводимого газа во время разливки расплавленного металла, причем во время процесса разливки и одновременного ввода газа через стопорный стержень в расплавленный металл отклонение стопорного стержня уменьшается по сравнению с отклонением стопорного стержня согласно уровню техники.

Другой целью изобретения является разработка способа использования такого стопорного стержня.

Для решения этой проблемы изобретение предусматривает стопорный стержень для регулирования потока расплавленного металла и для подачи газа во время разливки расплавленного металла, причем стопорный стержень включает в себя:

стержнеобразное тело стопора, причем стержнеобразное тело стопора простирается вдоль центральной продольной оси от первого конца до второго конца, причем выполненное в форме стержня тело стопора образует примыкающий ко второму концу нос, причем нос образует внешнюю поверхность,

камеру, причем камера простирается вдоль центральной продольной оси тела стопора от первого конца ко второму концу и оканчивается на расстоянии от второго конца,

канал, причем канал выполнен на внешней поверхности носа и простирается вокруг продольной оси,

средство подачи газа, причем средство подачи газа простирается от камеры и через стержнеобразное тело стопора в канал.

Изобретение основывается на основном заключении, что отклонение стопорного стержня во время процесса разливки и одновременной подачи газа через стопорный стержень в расплавленный металл обусловлено фактом, что газ выходит из носа стопорного стержня в расплавленный металл неравномерно. Напротив, согласно изобретению было установлено, что в случае стопорных стержней согласно уровню техники вводимый из носа стопора в расплавленный металл газ поднимается в расплавленном металле вокруг стопорного стержня вверх неравномерно, инициируя, таким образом, отклонение стопорного стержня.

Неожиданно, согласно изобретению, было установлено, что это отклонение стопорного стержня может быть существенно уменьшено посредством равномерного ввода газа из стопорного стержня в расплавленный металл. Прежде всего, изобретение показало, что отклонение стопорного стержня может быть значительно уменьшено посредством ввода газа из стопорного стержня в расплавленный металл таким образом, что вокруг стопорного стержня образуется равномерная газовая завеса. Следовательно, согласно изобретению на стопорном стержне обеспечены средства, через которые газ может равномерно вводиться в расплавленный металл. Прежде всего, обеспечены средства, посредством которых вокруг стопорного стержня может быть образована равномерная газовая завеса.

Следовательно, признаки стопорного стержня согласно изобретению выполнены таким образом, что газ может быть равномерно введен в расплавленный металл через стопорный стержень согласно изобретению и, прежде всего, вокруг стопорного стержня может быть обеспечена равномерная газовая завеса.

Важным элементом этих средств для равномерного ввода газа из стопорного стержня в расплавленный металл является канал стопорного стержня, выполненный на внешней поверхности носа и проходящий вокруг продольной оси тела стопора. Средства подачи газа используются для ввода газа из камеры стопорного стержня в канал. Канал также действует в качестве газораспределительной камеры, в которой газ, введенный в канал посредством подающих газ средств, может собираться и распределяться. Поскольку канал располагается на внешней поверхности носа стопора и простирается полностью вокруг продольной оси, собранный и распределенный в канале газ может равномерно вводиться в расплавленный металл по всей окружной поверхности носа стопора. В этом отношении канал выполнен для приема газа от системы подачи газа и его равномерного распределения по каналу.

Следовательно, выходящий из канала газ позволяет не только равномерно вводить газа в расплавленный металл, но также образовывать равномерную газовую завесу вокруг стопорного стержня.

Во внешнем направлении канала, то есть на направленной от тела стопора стороне канала, канал, предпочтительно, полностью открыт. Это имеет преимущество, что газ может быть введен в расплавленный металл по всей длине канала и, таким образом, газ может быть введен очень равномерно в расплавленный металл.

Канал может быть ограничен стенками (за исключением стороны канала, обращенной от тела стопора). Это имеет преимущество, что газ, введенный в канал от средства подачи газа, может быть собран в канале.

По существу, площадь поперечного сечения канала, то есть площадь поперечного сечения канала, перпендикулярная продольной протяженности канала, может иметь любую форму, которая является, например, обычно круглой площадью поперечного сечения (то есть, С-образной площадью поперечного сечения), площадью поперечного сечения с полукруглым дно канала и прямыми боковыми стенками (то есть, V-образной площадью поперечного сечения) или площадью поперечного сечения с плоским дном канала и прямыми боковыми стенками (то есть квадратной, например прямоугольной или квадратной площадью поперечного сечения).

Прежде всего, канал, предпочтительно, имеет V-образную площадь поперечного сечения. Соответственно, канал имеет форму, при которой боковые стенки канала расходятся от общего участка (который образует дно канала) в направлении внешней поверхности носа (итак, в направлении от продольной оси); наконец боковые стенки переходят во внешнюю поверхность носа.

Согласно изобретению было установлено, что газ может вводиться из канала в расплавленный металл особо равномерно, если канал имеет такую V-образную площадь поперечного сечения.

Согласно одному предпочтительному варианту осуществления канал имеет постоянную площадь поперечного сечения. Соответственно, площадь поперечного сечения канала не изменяется в ходе протяженности канала. Это означает, что газ может собираться в канале очень равномерно, так что такая постоянная площадь поперечного сечения в свою очередь имеет преимущество, что газ может выделяться из канала очень равномерно и вводиться в расплавленный металл.

Согласно особо предпочтительному варианту осуществления канал выполнен непрерывным, то есть простирается непрерывно вокруг продольной оси. Другими словами, канал не имеет начала и конца, а простирается нескончаемо или "бесконечно" вокруг продольной оси. Кроме того, канал не имеет препятствий или прерываний, которые могут препятствовать потоку газа вдоль канала. Такой непрерывный канал имеет много преимуществ. Одним преимуществом такого непрерывного канала является то, что давление газа вдоль канала может быть сбалансировано так, что давление газа вдоль канала является одинаковым и газ может выходить из канала в расплавленный металл при одинаковом давлении и, следовательно, в одинаковом количестве по всей длине канала. Кроме того, такой непрерывный канал имеет преимущество, что канал может обеспечиваться газом посредством средств подачи газа, даже если канал не может обеспечиваться газом посредством некоторых из средств подачи газа, например, поскольку некоторые из средств подачи газа заблокированы. Все эти преимущества в свою очередь означают, что канал может быть заполнен газом равномерно и полностью, так что газ может вводиться равномерно из канала в расплавленный металл.

По существу канал может иметь любой ход протяженности, например в форме зигзага или волнообразной формы, вокруг продольной оси. Согласно одному предпочтительному варианту осуществления канал образует кольцо, то есть является кольцеобразным или имеет форму кругового кольца. Согласно изобретению было установлено, что посредством такого кольцеобразного канала газ может вводиться, прежде всего, равномерно из канала в расплавленный металл.

Согласно особо предпочтительному варианту осуществления канал, особенно если он является кольцеобразным, является ротационно симметричным относительно продольной оси.

Согласно изобретению неожиданно оказалось, что форма кромки, которая определяется посредством поверхности, где ограничивающая канал в направлении первого конца тела стопора стенка канала переходит во внешнюю поверхность носа стопора (то есть, "верхней" кромки канала в рабочем положении стопора), имеет сильное влияние на то, как газ выходит из канала в расплавленный металл. В этом отношении согласно изобретению неожиданным образом было установлено, что газ может вводиться из канала в расплавленный металл, прежде всего, равномерно, особенно если эта кромка является насколько возможно острой. Следовательно, согласно одному предпочтительному варианту осуществления обеспечивается, что канал включает в себя первую стенку канала, ограничивающую канал в направлении первого конца, причем первая стенка канала и внешняя поверхность нос образуют первую кромку, и причем первая кромка имеет форму острой кромки.

Согласно особому варианту осуществления этой идеи изобретения, эта первая кромка имеет радиус не более 1 мм. Даже более предпочтительно, первая кромка имеет радиус не более 0,5 мм.

Согласно изобретению было установлено, что то, как газ выходит из канала в расплавленный металл, также зависит от ширины расширенной части канала, то есть ширины канала в области, в которой канал переходит во внешнюю поверхность носа. Предпочтительно, расширенная часть канала имеет ширину в диапазоне от 2 до 30 мм в области, где канал (то есть стенки канал) переходит во внешнюю поверхность носа.

Согласно особо предпочтительному варианту осуществления этого признака канал включает в себя вторую стенку канала, ограничивающую канал в направлении второго конца, причем вторая стенка канала и внешняя поверхность носа образуют вторую кромку, и причем расстояние между первой кромкой и второй кромкой находится в диапазоне от 2 до 30 мм.

Предпочтительно, канал имеет постоянную ширину в области расширенной части, то есть области, в которой канал переходит во внешнюю поверхность носа. В этом отношении согласно данному варианту осуществления первая кромка и вторая кромка, предпочтительно, простираются параллельно друг другу.

Согласно изобретению оказалось, что глубина канала также оказывает влияние на то, как газ может вводиться из канала в расплавленный металл. Предпочтительно, канал имеет глубину в диапазоне от 4 до 15 мм. Согласно изобретению было установлено, что газ из канала может особо равномерно вводиться в расплавленный металл, если канал имеет глубину от 4 до 15 мм. Равномерность выпуска газа из канала в расплавленный металл может быть дополнительно увеличена посредством канала, имеющего глубину в диапазоне от 6 до 12 мм. "Глубина" канала определяется как наименьшее расстояние воображаемой плоскости, простирающейся между двумя кромка канала на его верхнем конце (то есть, между двумя кромками канала, где стенки канала переходят во внешнюю поверхность носа) и самой нижней точкой канала, то есть дном канала.

Кроме того, согласно изобретению было установлено, что размер площади поперечного сечения канала также оказывает влияние на то, как газ может быть введен из канала в расплавленный металл. Предпочтительно, канал имеет площадь поперечного сечения в диапазоне от 2 до 225 мм2. Согласно изобретению было установлено, что газ может вводиться из канала в расплавленный металл особо равномерно, если канал имеет такую площадь поперечного сечения. Равномерность выпуска газа из канала в расплавленный металл может быть дополнительно улучшена посредством канала, имеющего площадь поперечного сечения в диапазоне от 8 до 70 мм.

Стержнеобразное тело стопора и простирающаяся вдоль центральной продольной оси в теле стопора камера могут быть выполнены согласно уровню техники. В этом отношении стержнеобразное тело стопора может быть, предпочтительно, изготовлено из огнеупорного материала, прежде всего, керамического огнеупорного материала. Прежде всего, стержнеобразное тело стопора может быть изготовлено из огнеупорного материала, основанного на окиси алюминия (Al2O3) и углероде, то есть на так называемом глиноземно-углеродистом материале.

Предпочтительно, стержнеобразное тело стопора может иметь внешнюю круговую поверхность, ротационно симметричную относительно центральной продольной оси. Это способствует равномерному потоку выпускаемого из канала газа вдоль тела стопора и, следовательно, образованию равномерной газовой завесы вокруг стопорного стержня.

В области первого конца, который образует верхний конец тела стопора в рабочем положении стопорного стержня, то есть с ориентированной вертикально центральной продольной осью, на теле стопора могут быть обеспечены средства, посредством которых тело стопора может быть присоединено к устройству для вертикального подъема и опускания стопорного стрежня. Эти средства могут быть выполнены согласно уровню техники. Например, могут быть обеспечены крепежные средства с внутренней резьбой, в которую может быть ввинчен металлический стержень с внешней резьбой. Этот металлический стержень в свою очередь может взаимодействовать с подъемным устройством таким образом, что стопорный стержень может подниматься и опускаться посредством металлического стержня.

В области своего второго конца, противоположного первому концу и являющегося нижним концом тела стопора в рабочем положении стопорного стержня, внешняя поверхность (то есть, внешний контур) тела стопора имеет форму носа или носа стопора, как известно из уровня техники. Предпочтительно, внешняя поверхность носа является ротационно симметричной относительно продольной оси.

Предпочтительно, внешняя поверхность носа простирается от второго конца к первому концу. Согласно одному предпочтительному варианту осуществления внешняя поверхность носа простирается от второго конца по направлению к первому концу конически или она образует конус. Согласно особо предпочтительному выполнению внешняя поверхность носа имеет форму купола.

На внешней поверхности носа выполнен канал.

Как известно из уровня техники, стопорный стержень имеет камеру, которая простирается в теле стопора вдоль центральной продольной оси в тело стопора от первого конца в направлении второго конца и оканчивается в теле стопора на расстоянии от второго конца. Предпочтительно, эта камера может быть ротационно симметричной относительно центральной продольной оси и, например, иметь круглую цилиндрическую форму. Стопорный стержень согласно изобретению включает в себя средства подачи газа, ведущие от камеры через стержнеобразное тело стопора в канал. Таким образом, введенный в камеру газ, прежде всего инертный газ, такой как аргон или азот, может проходить через средства подачи газа в канал.

Для подачи газа в камеру камера может быть соединена со средствами подачи газа. Эти средства подачи газа могут быть обеспечены, как известно из уровня техники, прежде всего, в области первого конца тела стопора.

Средства подачи газа выполнены таким образом, что газ может проходить из камеры через тело стопора в канал.

Согласно одному варианту осуществления средства подачи газа могут быть по меньшей мере одним пористым элементом. Этот по меньшей мере один пористый элемент имеет пористость, позволяющую газу проходить через по меньшей мере один пористый элемент из камеры в канал. По меньшей мере один пористый элемент может, например, иметь пористость, известную для пористых продувочных пробок для подачи газа в расплавленный металл в ковшах.

Согласно особо предпочтительному варианту осуществления средства подачи газа являются несколькими линиями подачи газа. Эти линии подачи газа имеют свободную площадь поперечного сечения, через которую газ может быть направлен из камеры в канал.

Согласно одному предпочтительному варианту осуществления предусмотрено, что средства подачи газа являются несколькими линиями подачи газа, причем каждая из линий подачи газа ведет в канал в определенной области, причем области находятся на расстоянии друг от друга.

Согласно изобретению было установлено, что газ из камеры через линии подачи газа может быть направлен особо равномерно в канал и может выходить из канала в расплавленный металл, когда линии подачи газа входят в канал в расположенных на расстоянии друг от друга областях. Предпочтительными являются от 2 до 10 линий подачи газа, и от 3 до 6 линий подачи газа являются еще более предпочтительными. Соответственно, эти линии подачи газа ведут в канал в 2-10 или 3-6 находящихся на расстоянии друг от друга областях.

Согласно изобретению было установлено, что газ особо равномерно вводится в канал и равномерно водится из него в расплавленный металл, если газ вводится в канал через такое число линий подачи газа, что приводит к каналу с соответствующим числом расположенных на расстоянии друг от друга областей.

Области, где линии подачи газа ведут в канал, предпочтительно, располагаются на дне или в самой нижней точке канала. Согласно изобретению было установлено, что такое выполнение позволяет поданному в канал газу оставаться в канале так долго, что он равномерно распределяется в канале и затем может равномерно вводиться из канала в расплавленный металл.

Согласно одному предпочтительному варианту осуществления области, где линии подачи газа ведут в канал, расположены с равными интервалами. Особо предпочтительно, области симметрично расположены на расстоянии друг от друга. Даже более предпочтительно, области выполнены симметрично относительно продольной оси. Это имеет преимущество, что газ может вводиться в канал особо равномерным образом через линии подачи газа и может равномерно вводиться из канала в расплавленный металл.

Согласно одному варианту осуществления средства подачи газа обеспечены в виде комбинации линий подачи газа и, по меньшей мере, одного пористого элемента.

Согласно изобретению отношение площади поперечного сечения линий подачи газа к площади поперечного сечения камеры оказывает влияние на равномерность, с которой газ вводится из камеры через линии подачи газа в канал.

Согласно одному предпочтительному варианту осуществления предусмотрено, что камера имеет площадь поперечного сечения, и причем каждая из линий подачи газа имеет площадь поперечного сечения, и причем площадь поперечного сечения камеры больше, чем общая площадь всех площадей поперечного сечения линий подачи газа. Площадь поперечного сечения камеры измеряется перпендикулярно центральной продольной оси и площадь поперечного сечения каждой из линий подачи газа измеряется перпендикулярно продольной оси соответствующей линии подачи газа. Поскольку камера имеет изменяющуюся площадь поперечного сечения, площадь поперечного сечения камеры является эффективной площадью поперечного сечения, то есть самой малой площадью поперечного сечения, позволяющей направлять газ через камеру к линиям подачи газа. Поскольку линии подачи газа имеют изменяющуюся площадь поперечного сечения, площадь поперечного сечения линий подачи газа является эффективной площадью поперечного сечения, то есть самой малой площадью поперечного сечения, позволяющей направлять газ через линии подачи газа в канал.

Согласно одному предпочтительному особому варианту осуществления этой идеи изобретения площадь поперечного сечения камеры больше, чем общая площадь всех поперечных сечений площадей линий подачи газа, на множитель в диапазоне от 10 до 400 и даже больше, предпочтительно, на множитель в диапазоне от 30 до 200.

Линии подачи газа могут иметь любую форму. Предпочтительно, линии подачи газа являются прямыми, то есть линейными. Согласно особому варианту осуществления этой идеи изобретения, линии подачи газа имеют прямой ход с круглым поперечным сечением. Это имеет особое преимущество, что линии подачи газа могут легко создаваться, например, посредством высверливания их в теле стопора.

Согласно одному предпочтительному вариант осуществления линии подачи газа располагаются симметрично относительно центральной продольной оси. Как показано выше, нос тела стопора выполнен таким образом, что он может закрывать выпускное отверстие в сосуде для расплавленного металла, прежде всего, выпускное отверстие в виде стакана-дозатора промежуточного ковша и промежуточном ковше. В закрытом положении, то есть когда нос стопорного стержня направляется относительно стакана-дозатора промежуточного ковша таким образом, что стакан-дозатор промежуточного ковша закрыт посредством носа тела стопора, поверхность стакана-дозатора промежуточного ковша соприкасается с внешней поверхностью носа тела стопора вдоль непрерывной линии, которая простирается вокруг носа по внешней поверхности носа. Эта воображаемая линия также известна как "точка дросселирования". Предпочтительно, для стержня стопора согласно изобретению обеспечено, что канал выполнен в такой области внешней поверхности носа, которая простирается полностью под этой точкой дросселирования. Другими словами, площадь внешней поверхности носа, где выполнен канал, в рабочем положении стопорного стержня располагается ниже точки дросселирования, то есть в вертикальном положении центральной продольной оси, где первый конец тела стопора располагается вверху, второй конец (и, следовательно, также нос) стопорного стержня располагается внизу. Поскольку нос ниже точки дросселирования в закрытом положение не окружен расплавленным металлом, канал в закрытом положении также не окружен расплавленным металлом.

Стопорный стержень согласно изобретению может быть изготовлен с использованием известных из уровня техники технологий изготовления стопорных стержней. В этом отношении стопорный стержень может быть изготовлен в виде моноблочного стопора. Предпочтительно, тело стопора изготавливается посредством изостатического прессования, как известно из уровня техники. В дополнение к изостатическому прессованию, линии подачи газа могут быть изготовлены, например, посредством высверливания. Канал может быть, например, отфрезерован в поверхности носа.

Одной из целей изобретения является разработка сосуда для вмещения расплавленного металла, включающего в себя дно, причем в дне предусмотрено выпускное отверстие для выгрузки расплавленного металла из сосуда и причем количество протекающего через выпускное отверстие регулируется стопорным стержнем согласно изобретению. Сосуд для вмещения расплавленного металла, предпочтительно, является промежуточным ковшом для приема расплавленного металла, даже более предпочтительно, промежуточным ковшом для приема расплавленной стали, прежде всего, в установке непрерывной разливки стали. Предпочтительно, выпускное отверстие является стаканом-дозатором промежуточного ковша.

Другой целью изобретения является способ обеспечения равномерной газовой завесы вокруг стопорного стержня, причем способ включает в себя:

обеспечение раскрытого здесь стопорного стержня,

ввод газа в камеру.

Введенный в камеру газ направляется через средства подачи газа в канал. В силу признаков согласно изобретению канал выполнен таким образом, что направленный в канал через средства подачи газа равномерно выходит из канала, образуя равномерную газовую завесу вокруг стопорного стержня.

Соответственно, способ может включать в себя следующие дальнейшие шаги после шага ввода газа в камеру:

направление введенного в камеру газа к каналу посредством средств подачи газа,

выпуск газа из канала для образования равномерной газовой завесы вокруг стопорного стержня.

Во время разливки расплавленного металла отклонение стопорного стержня может быть значительно уменьшено с улучшением за счет этого качества литой стали.

Как указано выше, газ может быть введен в камеру, например на первом конце, предпочтительно, за счет средств согласно уровню техники.

Предпочтительно, в камеру вводится инертный газ, прежде всего аргон или азот.

Как упомянуто выше, стопорный стержень выполнен с его продольной осью ориентированной вертикально с первым концом, являющимся верхним концом тела стопора, и вторым концом, являющимся нижним концом тела стопора.

Другой целью изобретения является способ регулирования потока расплавленного металла и подачи газа во время разливки расплавленного металла, причем способ включает в себя:

обеспечение сосуда для вмещения расплавленного металла, причем сосуд включает в себя дно, причем в дне предусмотрено выпускное отверстие для выгрузки расплавленного металла из сосуда,

обеспечение раскрытого здесь стопорного стержня, причем продольная ось ориентирована вертикально с первым концом, являющимся верхним концом тела стопора, и вторым концом, являющимся нижним концом тела стопора, перемещение стопорного стержня вертикально вдоль продольной оси в первое положение и во второе положение,

причем в первом положении выпускное отверстие закрыто стопорным стержнем, и причем во втором положении выпускное отверстие не закрыто стопорным стержнем, и

ввод газа в камеру.

Способ может включать в себя следующие дельнейшие шаги после шага ввода газа в камеру на первом конце:

направление введенного в камеру газа к каналу посредством средств подачи газа,

выпуск газа из канала в расплавленный металл для образования равномерной газовой завесы вокруг стопорного стержня.

Этот способ может включать в себя дальнейшие шаги способа для обеспечения равномерной газовой завесы вокруг стопорного стержня, как указано выше.

Как указано выше, сосуд, предпочтительно, является промежуточным ковшом, причем выпускное отверстие является стаканом-дозатором промежуточного ковша. Предпочтительно, промежуточный ковш является частью линии непрерывной разливки, предпочтительно, для разливки стали.

Предпочтительно, стопорный стержень располагается над выпускным отверстием, предпочтительно с продольной осью, проходящей через выпускной отверстие.

За счет перемещения стопорного стержня в первое и второе положение и, следовательно, закрывания и открывания выпускного отверстия возможно регулирование потока расплавленного металла из сосуда через выпускное отверстие. Как указано выше, в первом положении нос стопорного стержня направляется к выпускному отверстию таким образом, что выпускное отверстие закрывается.

Как указано выше, перемещение стопорного стержня, предпочтительно, выполняется за счет средств подъемного устройства. Соответственно, перемещение стопорного стержня в первое положение выполняется посредством опускания стопорного стержня за счет средств подъемного механизма вдоль продольной оси, и перемещение стопорного стержня во второе положение выполняется посредством подъема стопорного стрежня за счет средств подъемного механизма вдоль продольной оси.

Далее, как указано выше, посредством ввода газа в камеру, предпочтительно, на переднем конце стопорного стержня, этот газ направляется из камеры и через средства подачи газа в канал, собирается и равномерно распределяется в канале и в заключение вводится из канала в расплавленный металл, образуя посредством этого равномерную газовую завесу вокруг стопорного стержня. Благодаря равномерности газовой завесы может быть уменьшено отклонения стопорного стержня во время разливки.

Другие характеристики изобретения следуют из пунктов формулы изобретения, фигур, а также последующего описания фигур.

Все признаки изобретения могут комбинироваться индивидуально или в сочетаниях.

Фигуры, каждая очень схематично, показывают служащие примером варианты осуществления изобретения. В связи с этим показывают:

Фиг. 1А - вид в поперечном сечении промежуточного ковша, включающего в себя стопорный стержень согласно изобретению, причем в дне промежуточного ковша выполнено выпускное отверстие

Фиг. 1Б - вид в поперечном сечении факультативного варианта осуществления промежуточного ковша, включающего в себя стопорный стержень согласно изобретению, причем в дне промежуточного ковша выполнено выпускное отверстие в виде погружного разливочного стакана,

Фиг. 2 - вид в перспективе стопорного стержня согласно фиг. 1А и 1Б,

Фиг. 3 - вид в перспективе продольного сечения вдоль продольной оси показанного на фиг. 1А и 1Б стопорного стержня,

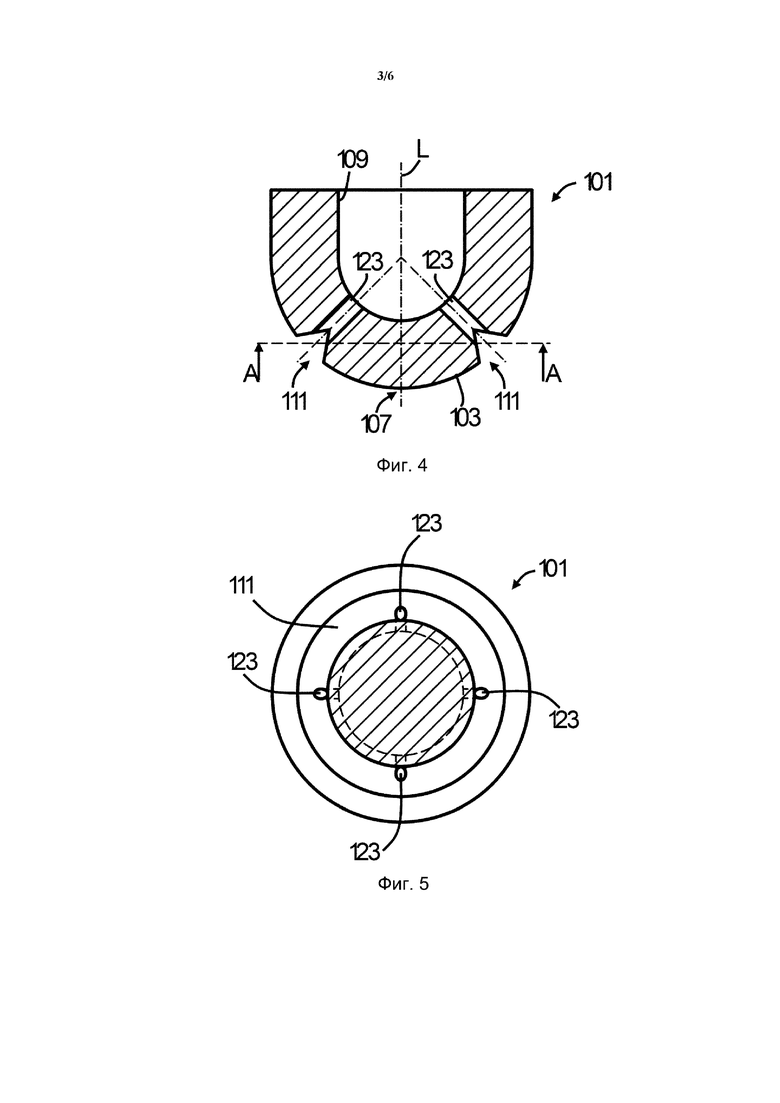

Фиг. 4 - вид продольного сечения вдоль продольной оси показанного на фиг. 1А и 1Б стопорного стержня в области носа,

Фиг. 5 - вид поперечного сечения, перпендикулярного продольной оси показанного на фиг. 1А и 1Б стопорного стержня, вдоль показанной на фиг. 4 плоскости сечения А-А,

Фиг. 6 - фрагмент вида согласно фиг. 4 в области канала,

Фиг. 7 - вид согласно фиг. 4, но с факультативной конструкцией канала,

Фиг. 8 - вид согласно фиг. 4, но с факультативной конструкцией канала,

Фиг. 9 - показывает отклонение стопорного стержня согласно показанной на фиг. 1-6 конструкции и стопорного стержня согласно уровню техники, когда газ проходит через стопорные стержни.

Для лучшего иллюстрирования признаков показанных на фигурах вариантов осуществления, фигуры не отражают пропорции вариантов осуществления согласно практике.

На фиг. 1А показан обозначенный в целом посредством ссылочного обозначения 1 промежуточный ковш, который является частью установки непрерывной разливки стали для разливки стали. Промежуточный ковш 1 включает в себя, как известно из уровня техники, металлический сосуд 3, футерованный на его внутренней стороне огнеупорным материалом 5.

Расплавленный материал может находиться в пространстве, окруженном огнеупорным материалом 5. На дне 7 промежуточного ковша 1 предусмотрен стакан-дозатор 9 промежуточного ковша в виде погружного разливочного стакана (SEN), через который расплавленный металл в промежуточном ковше 1 может заливаться в кристаллизатор (не показан). Ориентированная вертикально продольная ось L простирается через стакан-дозатор 9 промежуточного ковша.

Вдоль продольной оси L расположен стопорный стержень 10 в его рабочем положении. Стопорный стержень 100 соединен с подъемным устройством (не показано) согласно уровню техники, посредством которого стопорный стержень 100 может подниматься и опускаться вдоль продольной оси L. Стопорный стержень 100 включает в себя тело 101 стопора, которое на его нижнем конце имеет нос 103 стопора. Посредством подъемного устройства стопорный стержень 100 может быть поднят в показанное на фиг. 1А второе положение, в котором стакан-дозатор 9 промежуточного ковш открыт, так что имеющийся в промежуточном ковше 1 расплавленный металл может быть залит через стакан-дозатор 9 промежуточного ковша в погружной разливочный стакан. Кроме того, стопорный стержень 100 может быть опущен посредством подъемного устройства в первое положение (на фиг. 1А не показано), в котором нос 103 стопора лежит на стакане-дозаторе 9 промежуточного ковша таким образом, что он закрыт стопорным стержнем 100. Соответственно, стакан-дозатор 9 промежуточного ковша может быть закрыт и открыт посредством стопорного стержня 100, регулируя посредством этого количество протекающего через стакан-дозатор 9 промежуточного ковша расплавленного металла.

Показанный на фиг. 1Б промежуточный ковш 1 приблизительно идентичен показанному на фиг. 1А промежуточному ковшу и указан теми же ссылочными обозначениями, насколько промежуточный ковш 1 согласно фиг. 1А идентичен промежуточному ковшу 1 согласно фиг. 1Б. Единственное различие между промежуточным ковшом 1 согласно фиг. 1А и 1Б заключается в факте, что в дне 7 промежуточного ковша 1 согласно фиг. 1Б выполнен стакан-дозатор 10 промежуточного ковша в виде погружного защитного стакана (SES). Как известно из уровня техники, погружной защитный стакан 10 состоит из верхней части 10.1, расположенной на дне 7 промежуточного ковша, и нижней части 10.2, присоединенной под верхней частью 10.1 так, что верхняя часть 10.1 и нижняя часть 10.2 образуют непрерывную камеру вдоль центральной продольной оси погружного защитного стакана 10.

На фиг. 2 показан стопорный стержень 100, показанный на фиг. 1 на виде в перспективе сверху. Стопорный стержень 100 включает в себя стержнеобразное тело 101 стопора, внешняя окружная поверхность которой является ротационно симметричной относительно центральной продольной оси L стопорного стержня 100. В показанном на фиг. 1 примере продольная ось L и центральная продольная ось L стопорного стержня 100 простираются соответственно коаксиально друг другу или являются идентичными. Тело 101 стопора простирается вдоль центральной продольной оси L от его первого, верхнего конца 105 в рабочем положении согласно фиг. 1 до его второго, нижнего конца 107 в рабочем положении согласно фиг. 1. Начиная со второго конца 107, тело 101 стопора образует нос 103, который, начиная со второго конца 107, имеет форму в виде купола. Внешняя поверхность носа 103 является ротационно симметричной относительно продольной оси L.

Внешняя поверхность тела 101 стопора, которая простирается от первого конца 105, имеет круговой цилиндрический внешний контур, ротационно симметричный относительно центральной продольной оси L.

Тело 101 стопора имеет камеру 109, которая, как показано на фиг. 3, простирается в теле 101 стопора вдоль центральной продольной оси L от первого конца 105 по направлению ко второму концу 107 и оканчивается в теле 101 стопора на расстоянии от второго конца 107.

Тело 101 стопора изготовлено из огнеупорного материала в виде глиноземно-углеродистого материала (материал Al2O3-C).

Средство подачи газа (не показано) выполнено в области первого конца 105, через который инертный газ, такой как аргон или азот, может подаваться в камеру 109.

Канал 111 расположен на внешней поверхности носа 103. Канал 111 простирается непрерывно вокруг продольной оси L и является ротационно симметричным к ней, так что канал 111 в целом имеет форму кругового кольца. Как прежде всего показано на фиг. 4 и 6, канал 111 имеет V-образную площадь поперечного сечения, которая является единообразной, то не изменяется вдоль хода канала 111. Канал 111 полностью открыт наружу, то есть на стороне канала 111, обращенной от тела 101 стопора, и является, согласно его V-образной площади поперечного сечения, ограниченным первой стенкой 113 канала и второй стенкой 115 канала, которые начинаются от общей линейной области 117, которая образует дно канала 111. По направлению к внешней поверхности носа 103 первая и вторая стенки 113, 115 канала расходятся и, в конечном счете, переходят во внешнюю поверхность 103. Первая стенка 113 канала ограничивает канал 111 по направлению к первому концу 105 и образует с внешней поверхностью носа 103 первую кромку 119. Вторая стенка 115 канала ограничивает канал 111 по направлению ко второму концу 107 и образует с внешней поверхностью носа 103 вторую кромку 121. Первая кромка 119 и вторая кромка 121 образуют острую кромку с радиусом намного меньше 0,5 мм.

Первая и вторая кромки 119 и 121 простираются на равном расстоянии друг от друга и ротационно симметрично вокруг продольной оси L, соответствуя ровному ходу канала 111. Расстояние между первой и второй кромками 119, 121 определяет ширину расширенной части канала, то есть ширину канала 111 в области, в которой канал 111 переходит во внешнюю поверхность носа 103, и в данном варианте осуществления составляет 10 мм. Кратчайшее расстояние между воображаемой плоскостью, которая простирается между первой и второй кромками 119, 121 и дном 117 канала, определяет глубину канала 111, которая в данном варианте осуществления составляет 8 мм. Это приводит к площади поперечного сечения канала 111 в 40 мм2.

От камеры 109 средства подачи газа в виде четырех линий 123 подачи газа ведут через огнеупорный материал тела 101 стопора в канал 111. Все четыре линии 123 подачи газа имеют прямой ход с круговым поперечным сечением и располагаются симметрично относительно продольной оси L и находятся на равном расстоянии друг от друга. Соответственно, четыре линии 123 подачи газа находятся на расстоянии друг от друга под углом поворота 90° относительно продольной оси L. Согласно этой симметрии относительно продольной оси L линии 123 подачи газа ведут в канал 111 в четырех находящихся на равном расстоянии областях, которые также находятся на расстоянии друг от друга под углом поворота 90° относительно продольной оси L, как особо хорошо можно увидеть на фиг. 5.

Все линии 123 подачи газа простираются вдоль продольной оси с четырьмя продольными осями линий 123 подачи газа, пересекающимися в общей точке на продольной оси L. Четыре продольные оси линий 123 подачи газа расположены под углом примерно 45° относительно центральной продольной оси L тела 101 стопора, причем этот угол заключен между отрезками продольных осей линий 123 подачи газа, проходящих через линии 123 подачи газа, и отрезком центральной продольной оси L тела 101 стопора, простирающимся через второй конец 107 тела 101 стопора.

Камера 109 имеет площадь поперечного сечения 1300 мм и каждая из линий подачи газа имеет площадь поперечного сечения 3 мм. Таким образом, площадь поперечного сечения камеры 109 в 108 раз больше, чем общая площадь площадей поперечного сечения линий 123 подачи газа.

В области первого конца 105 тело 101 стопора имеет крепежные средства согласно уровню техники для прикрепления тела 109 стопора к подъемному устройству для подъема и опускания стопорного стержня 100.

Для изготовления стопорного стержня 100 сначала из огнеупорного материала посредством изостатического прессования было отформовано тело 101 стопора, посредством чего в огнеупорном материале было отформовано крепежное средство (на фигурах не показано) для прикрепления тела 101 стопора к подъемному устройству. Затем в изостатически спрессованном огнеупорное материала были высверлены четыре линии 123 подачи газа.

Стопорный стержень 100 выполнен для образования равномерной газовой завесы вокруг стопорного стержня 100. С этой целью во время использования стопорного стержня 100 в промежуточном ковше 1, как показано на фиг. 1, инертный газ вводится в камеру 109 через средство подачи газа и проходит через четыре линии 123 подачи газа через тело 101 стопора в канал 111. В канале 111 газ может собираться, распределяться и затем выходить из канала 111, образуя равномерную газовую завесу вокруг стопорного стержня 100. Во время разливки расплавленного металла из промежуточного ковша 1 это может значительно уменьшить отклонение стопорного стержня 100, улучшая, таким образом, качество литого металла.

Для определения уменьшения отклонения в зависимости от конструкции канала стопорного стержня согласно изобретению, посредством водяного моделирования были измерены отклонение стопорного стержня 100, согласно фиг. 1-6, и отклонение двух факультативных стопорных стержней, соответствующих стопорному стержню согласно фиг. 1-6, но каждый с немного разной формой поперечного сечения канала. Две факультативные формы поперечного сечения канала показаны на фиг. 7 и 8.

Форма поперечного сечения канала 211, как показано на фиг. 7, соответствует форме поперечного сечения канала 111 за исключением того, что обращенная к первому концу 107 первая боковая стенка канала переходит в поверхность носа 103 не в виде острой кромки, а в виде круглой кромки, имеющей радиус примерно 5 мм.

Канал 311 согласно фиг. 8 соответствует по существу форме канала 111, но с меньшей глубиной канала только в 3 мм.

Для определения степени отклонения, отклонение стопорного стержня было определено посредством оптической оценки последовательности записанных изображений. Горизонтальное перемещения стопорного стержня изменяло цвет пикселя, из которого определялось число пикселей с измененным цветом как функция времени. Индекс отклонения вычислялся в виде стандартного отклонения значения измененных пикселей, нормализованного до 100% для значения, полученного для стопорного стержня согласно уровню техники. Основываясь на этом индексе отклонения, была измерена и вычислена степень отклонения для стопорного стержня согласно фиг. 1-6.

Стопорный стержень согласно уровню техники был в общем идентичен стопорному стержню согласно фиг. 1-6, но с разницей, что стопорный стержень согласно уровню техника не включал в себя канал 111 и линии 123 подачи газа, а вместо этого включал в себя выпускное отверстие для газа вдоль центральной продольной оси в области носа, как описано в ЕР 2 067 549 А1, ЕР 2 189 231 А1 или ЕР 2 233 227 А1.

На фиг. 9 показаны результаты соответствующих измерений. На фиг. 9 ссылочное число 1 указывает на результаты измерения для стопорного стержня согласно уровню техники с индексом отклонения, вычисленном как значение стандартного отклонения, нормализованного до 100%. Далее, ссылочное число 2 указывает на результаты измерения для стопорного стержня согласно фиг. 1-6.

Как видно на фиг. 9, отклонение стопорного стержня согласно фиг. 1-6 составляет только примерно 45% индекса отклонения, и соответственно отклонение стопорного стержня согласно фиг. 1-6 значительно ниже отклонения стопорного стержня согласно уровню техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТОПОР | 2006 |

|

RU2374035C2 |

| КЕРАМИЧЕСКИЙ ОГНЕУПОРНЫЙ СТОПОР | 2012 |

|

RU2570681C2 |

| Вентилируемый стопорный стержень с функцией измерения температуры | 2019 |

|

RU2782714C1 |

| СТОПОРНЫЙ СТЕРЖЕНЬ | 2002 |

|

RU2276630C2 |

| ПОГРУЖНОЙ РАЗЛИВОЧНЫЙ СТАКАН | 2009 |

|

RU2490092C2 |

| СТОПОРНОЕ УСТРОЙСТВО ДЛЯ РЕГУЛИРОВКИ ПОТОКА РАСПЛАВЛЕННОГО МЕТАЛЛА | 2006 |

|

RU2384388C2 |

| КЕРАМИЧЕСКИЙ ОГНЕУПОРНЫЙ СТОПОР | 2013 |

|

RU2567760C2 |

| СТОПОРНЫЙ СТЕРЖЕНЬ | 2005 |

|

RU2338626C2 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ПОТОКА | 2010 |

|

RU2527747C2 |

| СПОСОБ ОТСЕЧЕНИЯ ШЛАКА ПРИ ПЕРЕЛИВАНИИ РАСПЛАВЛЕННОГО МЕТАЛЛА ИЗ КОНВЕРТЕРА ЧЕРЕЗ ВЫПУСКНОЕ ОТВЕРСТИЕ В КОВШ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2294380C2 |

Изобретение относится к области металлургии. Стопорный стержень (100) для регулирования потока расплавленного металла и для подачи газа во время разливки расплавленного металла содержит стержнеобразное тело (101) с первым (105) и вторым (107) концами и носом (103), прилегающим ко второму концу (107), камеру (109) вдоль центральной продольной оси (L) тела (101) стопор и средства (123) подачи газа. На внешней поверхности носа (103) вокруг продольной оси (L) выполнен канал (111). Камера (109) проходит от первого конца (105) и оканчивается на расстоянии от второго конца (107) стопора. Средства (123) подачи газа проведены из камеры (109) и через тело (101) стопора в канал (111). Во время использования стопорного стержня инертный газ поступает в камеру через средство подачи газа и проходит через средства (123) подачи газа в канал (111). В канале (111) газ собирается, распределяется и затем выходит из канала (111), образуя равномерную газовую завесу вокруг стопорного стержня. Обеспечивается уменьшение отклонения стопорного стержня во время разливки расплавленного металла из промежуточного ковша, что приводит к улучшению качества литого металла. 2 н. и 13 з.п. ф-лы, 9 ил.

1. Стопорный стержень (100) для регулирования потока расплавленного металла и для подачи газа во время разливки расплавленного металла, причем стопорный стержень (100) включает:

стержнеобразное тело (101) стопора, причем стержнеобразное тело (101) стопора простирается вдоль центральной продольной оси (L) от первого конца (105) до второго конца (107); стержнеобразное тело (101) стопора содержит нос (103), прилегающий ко второму концу (107), причем нос (103) образует внешнюю поверхность,

камеру (109), причем камера (109) простирается вдоль центральной продольной оси (L) в теле (101) стопора от первого конца (105) ко второму концу (107) и оканчивается на расстоянии от второго конца (107),

канал (111), причем этот канал (111) выполнен на внешней поверхности носа (103), и простирается вокруг продольной оси (L),

средства (123) подачи газа, причем средства (123) подачи газа проведены из камеры (109) и через стержнеобразное тело (101) стопора в канал (111).

2. Стопорный стержень (100) по п. 1, имеющий образующий кольцо канал (111).

3. Стопорный стержень (100) по п. 1 или 2, имеющий внешнюю поверхность носа (103), ротационно симметричную относительно продольной оси (L).

4. Стопорный стержень (100) по одному из пп. 1-3, в котором канал (111) включает в себя первую стенку (113) канала, ограничивающую канал (111) по направлению к первому концу (105), причем первая стенка (113) канала и внешняя поверхность носа (103) образуют первую кромку (119), и причем первая кромка (119) имеет форму острой кромки.

5. Стопорный стержень (100) по п. 4, в котором первая кромка (119) имеет радиус не более 1 мм.

6. Стопорный стержень (100) по п. 4 или 5, в котором канал (111) включает в себя вторую стенку (115) канала, ограничивающую канал (111) по направлению ко второму концу (107), причем вторая стенка (115) канала и внешняя поверхность носа (103) образуют вторую кромку (121), и причем расстояние между первой кромкой (119) и второй кромкой (121) находится в диапазоне от 2 до 30 мм.

7. Стопорный стержень (100) по одному из пп. 1-6, в котором канал (111) имеет глубину в диапазоне от 4 до 15 мм.

8. Стопорный стержень (100) по одному из пп. 1-7, в котором канал (111) имеет глубину в диапазоне от 6 до 12 мм.

9. Стопорный стержень (100) по одному из пп. 1-8, в котором канал (111) имеет площадь поперечного сечения в диапазоне от 2 до 225 мм2.

10. Стопорный стержень (100) по одному из пп. 1-9, в котором средства (123) подачи газа являются несколькими линиями (123) подачи газа, причем каждая из линий (123) подачи газа ведет в канал (111) в области, причем области находятся на расстоянии друг от друга.

11. Стопорный стержень (100) по п. 10, в котором области находятся на симметричном расстоянии друг от друга.

12. Стопорный стержень (100) по п. 10 или 11, имеющий общее число линий (123) подачи газа в диапазоне от 2 до 10.

13. Стопорный стержень (100) по одному из пп. 10-12, в котором камера (109) имеет площадь поперечного сечения, и причем каждая из линий (123) подачи газа имеет площадь поперечного сечения, и причем площадь поперечного сечения камеры (109) больше, чем общая площадь всех площадей поперечного сечения линий (123) подачи газа.

14. Стопорный стержень (100) по одному из пп. 1-13, в котором тело (101) стопора изготовлено из огнеупорного керамического материала.

15. Способ обеспечения равномерной газовой завесы вокруг стопорного стержня, включающий:

А. обеспечение стопорного стрежня (100) по одному из пп. 1-14,

Б. ввод газа в камеру (109).

| JP 3110048 A, 10.05.1991 | |||

| КЕРАМИЧЕСКИЙ ОГНЕУПОРНЫЙ СТОПОР | 2012 |

|

RU2570681C2 |

| СПОСОБ НАСТРОЙКИ ПРЕОБРАЗОВАТЕЛЯ ЧАСТОТЫ ЛАЗЕРНОГО ИЗЛУЧЕНИЯ В ТРЕТЬЮ ГАРМОНИКУ | 2019 |

|

RU2728491C1 |

| EP 1736260 B1, 05.09.2007 | |||

| СТОПОР | 2006 |

|

RU2374035C2 |

| ПОГРУЖНОЙ РАЗЛИВОЧНЫЙ СТАКАН | 2009 |

|

RU2490092C2 |

Авторы

Даты

2023-08-28—Публикация

2020-01-28—Подача