Изобретение относится к способам управления положением плоскостей искривления гидравлических приводов, размещаемых в скважине, содержащих отклоняющие устройства, задающие проектный угол искривления направленной скважины.

Направленное бурение предполагает бурение наклонно-направленных и/или горизонтально-направленных стволов скважин (в отличие от прямолинейных, вертикальных стволов скважин).

Нефтяная или газовая скважина часто имеет подземный интервал, который бурят направленно, по существу, наклонно под углом к вертикальному направлению и под наклоном, имеющим компасный курс, или азимут.

Направленное бурение скважин с горизонтальным интервалом в подземных пластах при разработке месторождений нефти и газа осуществляют с использованием компоновки низа бурильной колонны (КНБК) с долотом вращением бурильной колонны от верхнего привода и/или от привода героторного гидравлического двигателя, содержащего закрепленную внутри корпуса обкладку из эластомера с внутренними винтовыми зубьями и эксцентрично расположенный ротор с наружными винтовыми зубьями, выполненными с возможностью вращения ротора при насосной подаче текучей среды (бурового раствора), прокачиваемой по бурильной колонне.

Для бурения криволинейных и прямолинейных интервалов скважин с целью обеспечения проектного изгиба КНБК для формирования криволинейных интервалов скважин используют героторный двигатель, снабженный регулируемым переводником с фиксированным углом перекоса.

Для бурения криволинейного интервала скважины вращение бурильной колонны от верхнего привода прекращают, изгиб регулируемого переводника направляют в заданном направлении, а бурение скважины производят вращением долота с приводом от героторного двигателя.

После завершения проходки криволинейного интервала скважины для бурения прямолинейного интервала используют КНБК, содержащую изгиб, бурение скважины производят вращением бурильной колонны от верхнего привода и/или от привода героторного двигателя.

С помощью данных способов формируют криволинейный интервал скважины, а далее производят бурение горизонтального интервала вращением бурильной колонны от верхнего привода и/или от привода героторного двигателя.

В данном описании представлен способ управления положением плоскостей искривления героторного двигателя при бурении направленных скважин с возможностью управления положением плоскостей искривления бурильной колонны и набора угла при бурении от 50° до 60° на 30 метров проходки и выпрямления при вращении буровой компоновки от верхнего привода для бурения прямолинейного интервала скважины.

Известен способ управления азимутальным искривлением скважин, при котором проводку скважины выполняют с помощью забойного двигателя, а для нейтрализации наката одновременно с инструментом вращают колонну бурильных труб, причем управление азимутальным искривлением осуществляют изменением соотношения момента на вращение бурильного инструмента ротором и реактивного момента забойного двигателя путем задания соответствующего соотношения осевой нагрузки, расхода промывочной жидкости и частоты вращения ротора.

Устройство, реализующее способ, включает колонну бурильных труб, электробур в качестве забойного двигателя и породоразрушающий инструмент (SU 1285138, 16.05.83). Искривление скважины осуществляют без использования отклоняющих устройств.

Описанные способ и устройство не позволяют выполнять управление зенитными углами.

Известен способ бурения вертикальных или направленных скважин, по которому для бурения вертикальных скважин вращают колонну бурильных труб вместе с отклонителем и инструментом, а для направленного бурения участков с набором кривизны колонну бурильных труб блокируют, нижнюю секцию отклонителя с забойным двигателем отклоняют в направлении главной оси инструмента, промежуточную секцию отклоняют в противоположную сторону, фиксируют отклонитель в таком положении и выполняют бурение забойным двигателем под заданным углом.

Устройство, реализующее способ, содержит колонну бурильных труб, трехсекционный отклонитель, верхняя секция которого соединена с колонной бурильных труб, установленный в нижней секции отклонителя погружной забойный двигатель, ротор которого через приводной вал соединен с инструментом, и стабилизаторы, установленные на нижней секции отклонителя вблизи инструмента (DE 3423465, 02.05.1985).

Недостатки известного способа и устройства - низкая надежность, обусловленная тем, что участки скважины с набором кривизны бурят при застопоренной колонне бурильных труб, а также сложность настройки и удержания заданного угла искривления в процессе бурения.

Известна система для роторного бурения скважин, отклоняемых от прямолинейного направления проходки на заранее определенной глубине в подземной формации, включающая колонну бурильных труб (КБТ), буровой двигатель и буровое долото, установленные на нижнем конце КБТ.

Буровой двигатель вращает долото независимо от вращения КБТ.

Буровой, по существу, героторный гидравлический двигатель прикреплен к нижнему концу КБТ с помощью изогнутого по продольной оси переходника таким образом, что продольная ось двигателя образует определенный угол с продольной осью КБТ.

Система оснащена измерительным устройством, с помощью которого получают информацию о направлении проходки.

С измерительным устройством связана система управления работой гидравлического двигателя, с помощью которого независимо от вращения КБТ бурят скважину по прямолинейному направлению.

С измерительным устройством связана также система управления вращением КБТ.

При застопоренном двигателе бурение скважины с помощью вращения КБТ вызывает отклонение направления бурения от прямой линии (US 4577701, 25.03.1986).

В известном способе прямолинейный интервал скважины бурят с помощью гидравлического двигателя независимо от вращения КБТ, а направление бурения изменяют с помощью вращения КБТ при застопоренном двигателе.

Недостатком известного способа является то, что при застопоренном гидравлическом двигателе не будет вращаться долото, и, следовательно, нельзя изменить направление, а также невозможно и бурение вследствие отсутствия прохода бурового раствора через бурильную колонну при застопоренном героторном гидравлическом двигателе (имеющем изолированные друг от друга рабочие камеры между винтовой поверхностью ротора и винтовой поверхностью обкладки статора) через каналы долота в забой скважины для обеспечения промывки выбуренной породы из забоя скважины в затрубное пространство, и далее на поверхность.

Известна отклоняющая компоновка для управляемого бурения героторным двигателем «Navi-Drill» (Композит. Каталог нефтегазового оборудования и услуг. Том 1, 1996 г., Россия, Москва, ул. Римского-Корсакова, 4. С. 109. Высокая технология для улучшения буровых операций), в состав которой входят регулируемое отклоняющее устройство, установленное между шпинделем и статором многозаходного героторного механизма типа АКО с дополнительной установкой над статором или двигателем регулируемого кривого переводника типа ABS.

Отклоняющая компоновка для управляемого бурения наклонно-направленных скважин, где героторный двигатель имеет в своем составе систему регулируемых переводников AKO/ABS, приведена в справочном пособии (Балденко Д.Ф. и др. Винтовые забойные двигатели: Справочное пособие. М.: ОАО «Издательство Недра», 1999. С. 302-310. Эксплуатация двигателей для бурения наклонно-направленных и горизонтальных скважин).

Недостатком известной отклоняющей компоновки является отсутствие возможности ступенчатого изменения угла искривления регулируемого кривого переводника типа ABS, так как в соответствии с конструктивным исполнением угол наклона резьбы кривого вала постоянный и по данным "Руководства по двигателям Navi-Drill" составляет 2°, а муфтовая резьба корпуса не имеет наклона к его центральной оси.

Таким образом, при круговом отклонении кривого вала относительно корпуса не происходит изменение угла перекоса между частями регулируемого кривого переводника типа ABS.

При такой конструкции регулируемого кривого переводника возможно производить только совмещение плоскостей искривления регулируемого отклоняющего устройства, установленного между шпинделем и статором героторного двигателя, с плоскостью искривления регулируемого кривого переводника путем поворота кривого вала в корпусе и фиксирования этого положения закреплением резьбового соединения между кривым валом и верхним переводником, имея постоянный угол искривления.

Другим недостатком известной конструкции героторного двигателя с двойным искривлением корпусной системы и постоянным углом искривления регулируемого кривого переводника является невозможность ее применения при бурении направленных скважин на участках изменения направления ствола скважины с набором угла более 12° на 30 метров проходки.

Эти недостатки известной отклоняющей компоновки с применением героторного двигателя ограничивают ее использование при управляемом бурении направленных скважин, так как не предусматривают переустановку нового значения угла перекоса регулируемого кривого переводника при подъеме буровой компоновки из скважины.

Наиболее близкой к заявляемому изобретению является "Буровая компоновка с использованием герметичного саморегулируемого отклоняющего устройства для бурения наклонных скважин", RU 2759374, 12.11.2021, Патентообладатель: "БЕЙКЕР ХЬЮЗ", (US), а именно, п. 9 известного изобретения: "Способ бурения ствола скважины, включающий транспортирование буровой компоновки в стволе скважины посредством бурильной трубы от поверхностного местоположения, причем буровая компоновка содержит корпус, имеющий верхний участок и нижний участок, отдельный от верхнего участка, скважинный привод для вращения бурового долота, вал, соединенный со скважинным приводом и буровым долотом и размещенный в корпусе, шарнирный элемент, соединяющий верхний участок корпуса и нижний участок корпуса, который наклоняется относительно верхнего участка корпуса вокруг шарнирного элемента, когда бурильная труба является неподвижной относительно возможности вращения, чтобы обеспечить бурение криволинейного участка ствола скважины, а вращение бурильной трубы уменьшает наклон между верхним и нижним участками для обеспечения бурения более прямого участка ствола скважины, подшипниковый модуль на нижнем участке, присоединяющий с возможностью вращения вал к нижнему участку, причем вал размещен и выполнен с возможностью вращения посредством привода внутри верхнего участка, нижнего участка, подшипникового модуля и шарнирного элемента, и по меньшей мере одно уплотнение, которое уплотняет по меньшей мере часть поверхности шарнирного элемента, причем бурение более прямой части ствола скважины осуществляют путем вращения бурильной трубы от поверхностного местоположения и бурение криволинейного участка ствола скважины осуществляют посредством того, чтобы бурильная труба становилась неподвижной относительно вращения, и вращения бурового долота посредством скважинного привода".

В известном способе буровая компоновка дополнительно содержит элемент крутящего момента, выполненный с возможностью уменьшения вращения шарнирного элемента относительно по меньшей мере одного из верхнего участка и нижнего участка.

Недостатком известного способа бурения ствола скважины является неполная возможность управления положением плоскостей искривления бурильной колонны - направленного одноплоскостного изгиба бурильной колонны в месте ее соединения с героторным двигателем, сложность настройки и удержания заданного угла искривления в процессе бурения плоскости искривления двигателя и шпиндельной секции относительно плоскости искривления бурильной колонны, неполная возможность повышения точности и скорости проходки направленных скважин, уменьшения напряжений в бурильной колонне, а вследствие этого -невозможность бурения криволинейного интервала скважин с набором угла от 50° до 60° на 30 метров проходки.

Другим недостатком известного способа бурения ствола скважины является неполная возможность выпрямления при вращении буровой компоновки от верхнего привода при бурении прямолинейного интервала скважины с минимальными потерями на трение между буровой компоновкой и стволом скважины для предотвращения обрушения стенок ствола скважины, а также для уменьшения напряжений в буровой компоновке при ее вращении во время прохождения прямолинейных интервалов (участков стабилизации) направленной скважины при опускании колонны бурильных труб в скважину с направленным (без изменения знака) изгибом колонны бурильных труб в месте изгиба скважины.

Направленный одноплоскостной изгиб бурильной колонны в месте ее соединения с героторным двигателем необходим для уменьшения напряжений в компоновке низа бурильной колонны при ее вращении во время прохождения прямолинейных интервалов (участков стабилизации) направленной скважины при опускании колонны бурильных труб в скважину с направленным (без изменения знака) изгибом колонны бурильных труб в месте изгиба скважины.

Технической задачей, на решение которой направлено изобретение, является повышение точности и скорости проходки направленных скважин, уменьшение напряжений в бурильной колонне, а также повышение "проходимости" - возможности бурения направленных скважин с набором угла от 50° до 60° на 30 метров проходки за счет установки в героторном двигателе отклоняющего устройства, выполненного с возможностью управления положением плоскостей искривления бурильной колонны путем установки переходников бурильной колонны и двигателя, шарнирной муфты и муфты положения плоскости перекоса, размещенных выше по потоку от входа двигателя, и регулирования в окружном положении одноплоскостного изгиба переходников бурильной колонны и двигателя, расположенных между ними шарнирной муфты и муфты положения плоскости перекоса относительно плоскости искривления прямого и кривого трубчатых переводников регулятора угла перекоса, размещенного между корпусами двигателя и шпиндельной секции, с возможностью расположения в одной плоскости и одинакового направления перекоса.

Сущность технического решения заключается в том, что в способе управления положением плоскостей искривления героторного двигателя при бурении направленных скважин, включающем транспортирование буровой компоновки в стволе скважины при помощи колонны бурильных труб от поверхностного местоположения, причем буровая компоновка содержит отклоняющее устройство, которое осуществляет наклон, когда буровую компоновку не вращают, а долото вращают посредством привода, размещенного с скважине, такого как героторный двигатель, для обеспечения бурения криволинейных участков ствола скважины, и выпрямляет наклон при вращении буровой компоновки для обеспечения бурения прямых участков ствола скважины, при этом используют героторный двигатель, содержащий трубчатый корпус с резьбой на краях, размещенный внутри него многозаходный винтовой героторный механизм, включающий закрепленную внутри корпуса обкладку из эластомера с внутренними винтовыми зубьями и эксцентрично расположенный ротор с наружными винтовыми зубьями, выполненные с возможностью вращения ротора при насосной подаче текучей среды, и шпиндельную секцию, включающую корпус шпиндельной секции с резьбой на краях, вал шпиндельной секции, установленный в осевой и радиальных опорах, скрепленный с долотом, приводной вал для соединения ротора с валом шпинделя, а также используют шарнирную муфту, включающую корпус, размещенный внутри него шарнирный элемент в виде полого вала со сферической опорной пятой и резьбовым хвостовиком, выполненные с возможностью искривления относительно двигателя, когда колонна бурильных труб неподвижна относительно вращения, чтобы обеспечить бурение криволинейного участка ствола скважины, причем бурение прямой части ствола скважины осуществляют вращением колонны бурильных труб от верхнего привода, а бурение криволинейного участка ствола скважины осуществляют приводом, размещенным в скважине, согласно изобретению в качестве привода, размещенного в скважине, используют героторный двигатель, снабженный регулятором угла перекоса, расположенным между корпусами двигателя и шпиндельной секции, включающим кривой вал с наружными шлицами и резьбой на краях, прямой и кривой трубчатые переводники, несоосно расположенные между собой, скрепленные резьбой с кривым валом, зубчатую муфту с шлицевыми пазами и зубьями со стороны торца, направленного к торцу кривого трубчатого переводника, установленную на наружных шлицах кривого вала между прямым и кривым трубчатыми переводниками, а со стороны торца кривого трубчатого переводника, направленного к зубчатой муфте, используют зубья, входящие в зацепление с зубьями зубчатой муфты, скрепляют резьбовое соединение прямого трубчатого переводника и корпуса двигателя, скрепляют резьбовое соединение кривого трубчатого переводника и корпуса шпиндельной секции, при этом шарнирную муфту, включающую корпус, размещенные внутри него шарнирный элемент в виде полого вала со сферической опорной пятой и резьбовым хвостовиком, используют с муфтой положения плоскости перекоса, а также с резьбовыми переходниками бурильной колонны и двигателя, размещенными выше по потоку от двигателя, причем корпус шарнирной муфты скрепляют с резьбовым переходником бурильной колонны, полый вал со сферической опорной пятой и резьбовым хвостовиком располагают внутри полого корпуса шарнирной муфты сферической опорной пятой в направлении резьбового переходника бурильной колонны, а резьбовым хвостовиком - в направлении резьбового переходника двигателя, и используют с возможностью скрепления полого вала шарнирной муфты с резьбовым переходником двигателя, при этом полый вал шарнирной муфты скрепляют посредством резьбового хвостовика с резьбовым переходником двигателя, корпус шарнирной муфты со стороны, обращенной к муфте положения плоскости перекоса, муфту положения плоскости перекоса с обеих сторон, а также резьбовой переходник двигателя со стороны, обращенной к муфте положения плоскости перекоса, используют с возможностью передачи вращающего момента колонны бурильных труб от верхнего привода - с контактирующими элементами в виде соединения выступ-паз, расположенными в параллельных относительно их центральных осей плоскостях, контактирующие элементы муфты положения плоскости перекоса и резьбовой переходник двигателя используют в виде равнорасположенного в окружном положении соединения выступ-паз, причем на поверхности муфты положения плоскости перекоса используют метку, симметрично расположенную относительно контактирующих элементов муфты положения плоскости перекоса и корпуса шарнирной муфты, выполненных в виде соединения выступ-паз и расположенных в параллельных относительно их центральных осей плоскостях, на поверхности зубчатой муфты и кривого трубчатого переводника в регуляторе угла перекоса используют продольные канавки и соответствующие им продольные метки, а на дне продольных канавок используют значения углов перекоса регулятора угла перекоса, при этом вертикальный ствол скважины бурят до заданной глубины, буровую компоновку при помощи колонны бурильных труб поднимают на поверхность, раскрепляют резьбовое соединение кривого вала и прямого трубчатого переводника, отворачивают прямой трубчатый переводник регулятора угла перекоса до появления зазора в кольцевом стыке между зубчатой муфтой и кольцевым торцом прямого трубчатого переводника, выводят из зацепления зубья со стороны торца зубчатой муфты и зубья кривого трубчатого переводника, поворачивают зубчатую муфту относительно кривого трубчатого переводника до совпадения идентичных меток проектного угла перекоса на дне продольных канавок на поверхности зубчатой муфты и кривого трубчатого переводника, вводят в зацепление зубья со стороны торца зубчатой муфты и зубья кривого трубчатого переводника, скрепляют резьбовое соединение кривого вала и прямого трубчатого переводника, при этом раскрепляют резьбовое соединение полого вала со сферической опорной пятой и резьбовым хвостовиком в муфте положения плоскости перекоса до появления зазора в кольцевом стыке между контактирующими элементами муфты положения плоскости перекоса и переходником двигателя, выполненными в виде соединения выступ-паз и равнорасположенными в окружном положении, муфту положения плоскости перекоса выводят из зацепления с контактирующими элементами переходника двигателя, выполненными в виде соединения выступ-паз и равнорасположенными в окружном положении, поворачивают муфту положения плоскости перекоса и осуществляют перенос совпадающих меток идентичных значений проектного угла перекоса на дне продольных канавок на поверхности зубчатой муфты и кривого трубчатого переводника на поверхность муфты положения плоскости перекоса, муфту положения плоскости перекоса и резьбовой переходник двигателя вводят в зацепление контактирующими элементами в положение, когда на поверхности муфты положения плоскости перекоса метка, симметрично расположенная относительно упомянутых контактирующих элементов, выполненных в виде соединения выступ-паз и расположенных в параллельных относительно их центральных осей плоскостях, совпадает с метками идентичных значений проектного угла перекоса на поверхности зубчатой муфты и кривого трубчатого переводника в регуляторе угла перекоса, скрепляют полый вал со сферической опорной пятой и резьбовым хвостовиком муфты положения плоскости перекоса с резьбовым переходником двигателя, резьбовой переходник бурильной колонны скрепляют с бурильной трубой, поочередно скрепляют бурильные трубы, производят спуск буровой компоновки с колонной бурильных труб в ствол скважины и продолжают бурение скважины.

Перенос совпадающих меток идентичных значений угла перекоса в регуляторе угла перекоса на поверхность муфты положения плоскости перекоса осуществляют при помощи лазерного дальномера, установленного на поверхностном местоположении, направляют лазерный луч на совпадающие метки идентичных значений угла перекоса в регуляторе угла перекоса, опускают буровую компоновку в ствол скважины, метку, симметрично расположенную относительно контактирующих элементов муфты положения плоскости перекоса и полого корпуса шарнирной муфты, выполненных в виде соединения выступ-паз, расположенных в параллельных относительно их центральных осей плоскостях, совмещают с меткой лазерного луча путем поворота муфты положения плоскости перекоса и ввода в зацепление контактирующих элементов муфты положения плоскости перекоса и переходника двигателя, выполненных в виде соединения выступ-паз, равнорасположенных в окружном положении.

Осуществление способа управления положением плоскостей искривления героторного двигателя при бурении направленных скважин таким образом, что в качестве привода, размещенного в скважине, используют героторный двигатель, снабженный регулятором угла перекоса, расположенным между корпусами двигателя и шпиндельной секции, включающим кривой вал с наружными шлицами и резьбой на краях, прямой и кривой трубчатые переводники, несоосно расположенные между собой, скрепленные резьбой с кривым валом, зубчатую муфту с шлицевыми пазами и зубьями со стороны торца, направленного к торцу кривого трубчатого переводника, установленную на наружных шлицах кривого вала между прямым и кривым трубчатыми переводниками, а со стороны торца кривого трубчатого переводника, направленного к зубчатой муфте, используют зубья, входящие в зацепление с зубьями зубчатой муфты, скрепляют резьбовое соединение прямого трубчатого переводника и корпуса двигателя, скрепляют резьбовое соединение кривого трубчатого переводника и корпуса шпиндельной секции, при этом шарнирную муфту, включающую корпус, размещенные внутри него шарнирный элемент в виде полого вала со сферической опорной пятой и резьбовым хвостовиком, используют с муфтой положения плоскости перекоса, а также с резьбовыми переходниками бурильной колонны и двигателя, размещенными выше по потоку от двигателя, причем корпус шарнирной муфты скрепляют с резьбовым переходником бурильной колонны, полый вал со сферической опорной пятой и резьбовым хвостовиком располагают внутри полого корпуса шарнирной муфты сферической опорной пятой в направлении резьбового переходника бурильной колонны, а резьбовым хвостовиком - в направлении резьбового переходника двигателя, и используют с возможностью скрепления полого вала шарнирной муфты с резьбовым переходником двигателя, при этом полый вал шарнирной муфты скрепляют посредством резьбового хвостовика с резьбовым переходником двигателя, корпус шарнирной муфты со стороны, обращенной к муфте положения плоскости перекоса, муфту положения плоскости перекоса с обеих сторон, а также резьбовой переходник двигателя со стороны, обращенной к муфте положения плоскости перекоса, используют с возможностью передачи вращающего момента колонны бурильных труб от верхнего привода - с контактирующими элементами в виде соединения выступ-паз, расположенными в параллельных относительно их центральных осей плоскостях, контактирующие элементы муфты положения плоскости перекоса и резьбовой переходник двигателя используют в виде равнорасположенного в окружном положении соединения выступ-паз, причем на поверхности муфты положения плоскости перекоса используют метку, симметрично расположенную относительно контактирующих элементов муфты положения плоскости перекоса и корпуса шарнирной муфты, выполненных в виде соединения выступ-паз и расположенных в параллельных относительно их центральных осей плоскостях, на поверхности зубчатой муфты и кривого трубчатого переводника в регуляторе угла перекоса используют продольные канавки и соответствующие им продольные метки, а на дне продольных канавок используют значения углов перекоса регулятора угла перекоса, при этом вертикальный ствол скважины бурят до заданной глубины, буровую компоновку при помощи колонны бурильных труб поднимают на поверхность, раскрепляют резьбовое соединение кривого вала и прямого трубчатого переводника, отворачивают прямой трубчатый переводник регулятора угла перекоса до появления зазора в кольцевом стыке между зубчатой муфтой и кольцевым торцом прямого трубчатого переводника, выводят из зацепления зубья со стороны торца зубчатой муфты и зубья кривого трубчатого переводника, поворачивают зубчатую муфту относительно кривого трубчатого переводника до совпадения идентичных меток проектного угла перекоса на дне продольных канавок на поверхности зубчатой муфты и кривого трубчатого переводника, вводят в зацепление зубья со стороны торца зубчатой муфты и зубья кривого трубчатого переводника, скрепляют резьбовое соединение кривого вала и прямого трубчатого переводника, при этом раскрепляют резьбовое соединение полого вала со сферической опорной пятой и резьбовым хвостовиком в муфте положения плоскости перекоса до появления зазора в кольцевом стыке между контактирующими элементами муфты положения плоскости перекоса и переходником двигателя, выполненными в виде соединения выступ-паз и равнорасположенными в окружном положении, муфту положения плоскости перекоса выводят из зацепления с контактирующими элементами переходника двигателя, выполненными в виде соединения выступ-паз и равнорасположенными в окружном положении, поворачивают муфту положения плоскости перекоса и осуществляют перенос совпадающих меток идентичных значений проектного угла перекоса на дне продольных канавок на поверхности зубчатой муфты и кривого трубчатого переводника на поверхность муфты положения плоскости перекоса, муфту положения плоскости перекоса и резьбовой переходник двигателя вводят в зацепление контактирующими элементами в положение, когда на поверхности муфты положения плоскости перекоса метка, симметрично расположенная относительно упомянутых контактирующих элементов, выполненных в виде соединения выступ-паз и расположенных в параллельных относительно их центральных осей плоскостях, совпадает с метками идентичных значений проектного угла перекоса на поверхности зубчатой муфты и кривого трубчатого переводника в регуляторе угла перекоса, скрепляют полый вал со сферической опорной пятой и резьбовым хвостовиком муфты положения плоскости перекоса с резьбовым переходником двигателя, резьбовой переходник бурильной колонны скрепляют с бурильной трубой, поочередно скрепляют бурильные трубы, производят спуск буровой компоновки с колонной бурильных труб в ствол скважины и продолжают бурение скважины, обеспечивает повышение точности и скорости проходки направленных скважин, уменьшает напряжения в бурильной колонне, а также повышает "проходимость" - возможность бурения направленных скважин с набором угла от 50° до 60° на 30 метров проходки.

Осуществление способа управления положением плоскостей искривления героторного двигателя при бурении направленных скважин таким образом обеспечивает оптимальные углы входа в продуктивный пласт при бурении направленных скважин с горизонтальным интервалом в подземных пластах при разработке месторождений нефти и газа, что повышает механическую скорость проходки криволинейного интервала ствола скважины, а также повышает "проходимость" путем уменьшения сопротивления и напряжений в компоновке низа бурильной колонны при ее вращении во время прохождения прямолинейных интервалов (участков стабилизации) направленных скважин за счет направленного изгиба бурильной колонны (без изменения знака и потери устойчивости) относительно плоскости искривления переходников бурильной колонны и двигателя, расположенной между ними шарнирной муфты и примыкающей к ней муфты положения плоскости перекоса, размещенных выше по потоку от входа двигателя, относительно плоскости искривления прямого и кривого трубчатых переводников регулятора угла перекоса, размещенного между корпусами двигателя и шпиндельной секции с возможностью расположения в одной плоскости и одинакового направления перекоса.

Осуществление способа управления положением плоскостей искривления героторного двигателя при бурении направленных скважин таким образом, что перенос совпадающих меток идентичных значений угла перекоса в регуляторе угла перекоса на поверхность муфты положения плоскости перекоса осуществляют при помощи лазерного дальномера, установленного на поверхностном местоположении, направляют лазерный луч на совпадающие метки идентичных значений угла перекоса в регуляторе угла перекоса, опускают буровую компоновку в ствол скважины, метку, симметрично расположенную относительно контактирующих элементов муфты положения плоскости перекоса и полого корпуса шарнирной муфты, выполненных в виде соединения выступ-паз, расположенных в параллельных относительно их центральных осей плоскостях, совмещают с меткой лазерного луча путем поворота муфты положения плоскости перекоса и ввода в зацепление контактирующих элементов муфты положения плоскости перекоса и переходника двигателя, выполненных в виде соединения выступ-паз, равнорасположенных в окружном положении, обеспечивает также повышение скорости проходки криволинейного интервала ствола скважины за счет снижения времени обслуживания и регулирования в окружном положении одноплоскостного изгиба переходников бурильной колонны и двигателя, расположенной между ними шарнирной муфты и примыкающей к ней муфты положения плоскости перекоса, относительно плоскости искривления прямого и кривого трубчатых переводников регулятора угла перекоса, размещенного между корпусами двигателя и шпиндельной секции, с возможностью расположения в одной плоскости и одинакового направления перекоса.

Осуществление способа управления положением плоскостей искривления героторного двигателя при бурении направленных скважин обеспечивает также возможность выпрямления при вращении буровой компоновки от верхнего привода при бурении прямолинейного интервала скважины с минимальными потерями на трение между буровой компоновкой и стволом скважины из-за изгиба, контактирующего с внутренней частью ствола скважины при вращении буровой компоновки, что предотвращает обрушение стенок ствола скважины, а также уменьшает напряжения в буровой компоновке при ее вращении во время прохождения прямолинейных интервалов (участков стабилизации) направленной скважины при опускании колонны бурильных труб в скважину с направленным (без изменения знака) изгибом колонны бурильных труб в месте изгиба скважины.

Ниже представлен лучший вариант осуществления способа управления положением плоскостей искривления героторного двигателя для бурения направленных скважин на примере двигателя DRU-120RF компании "Радиус-Сервис" (RU), входящей в состав "Шлюмберже" (US).

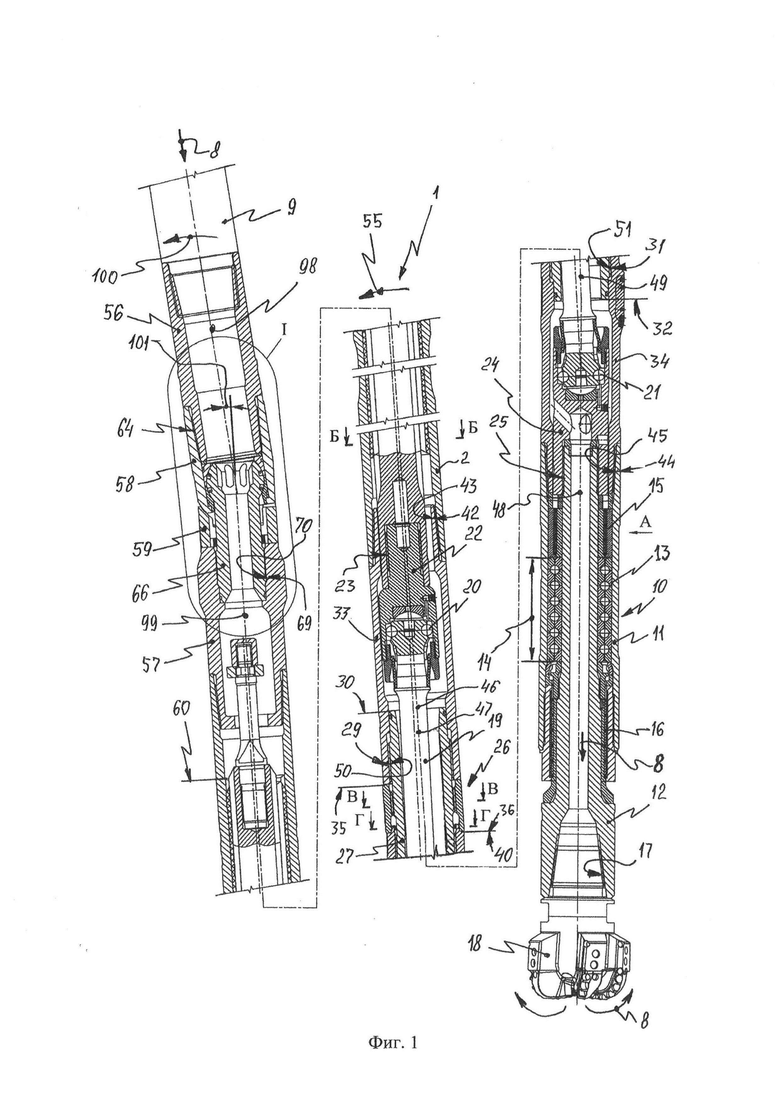

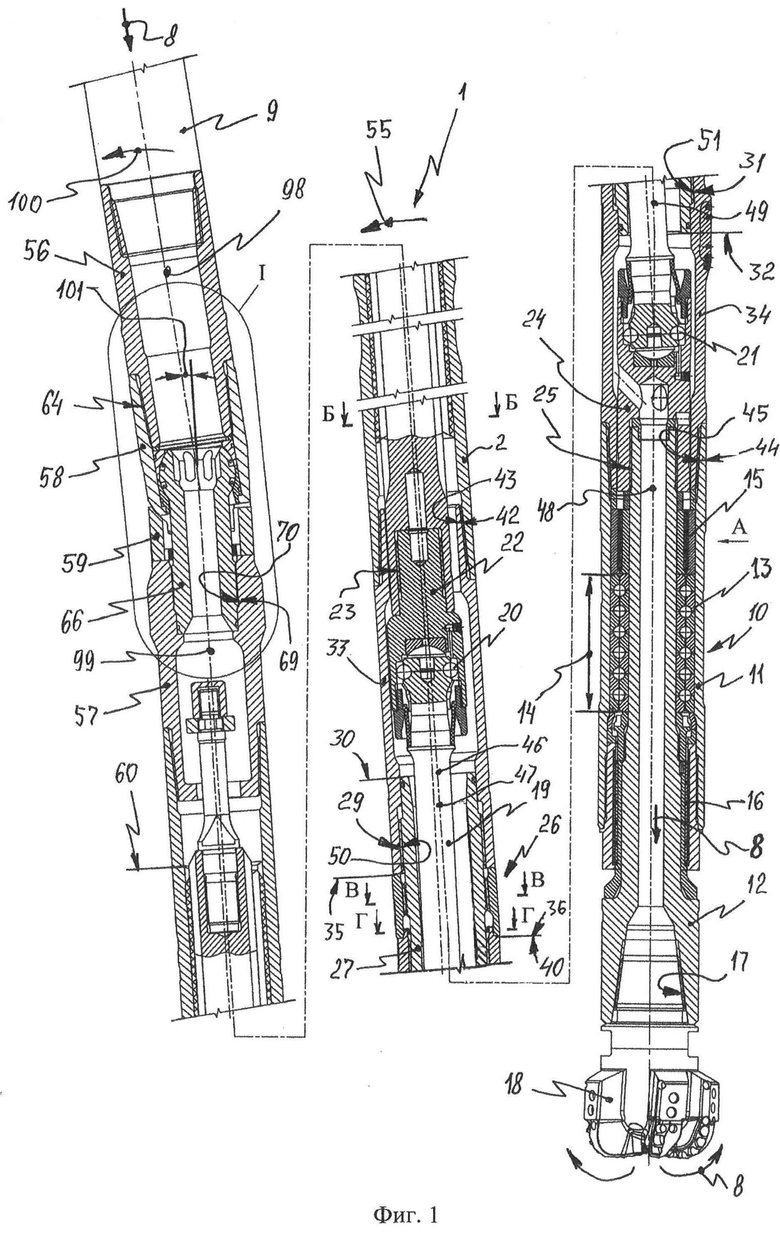

На фиг. 1 изображен общий вид героторного двигателя в изогнутой компоновке низа бурильной колонны.

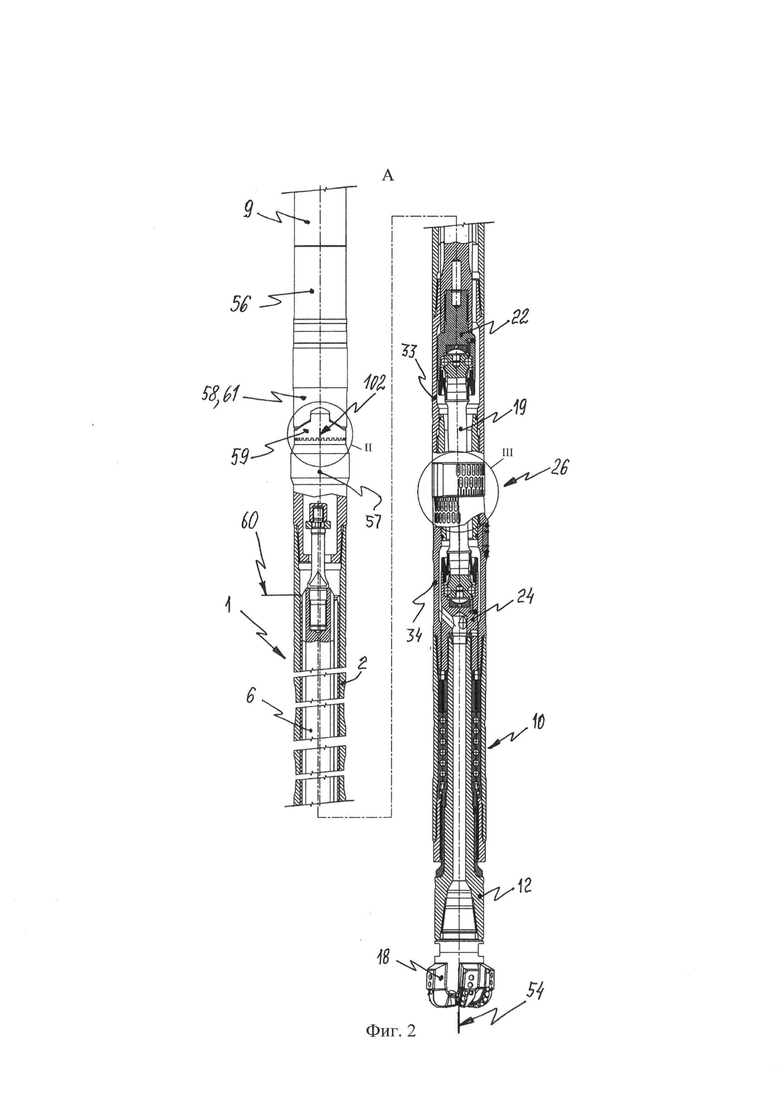

На фиг. 2 изображен вид А на фиг. 1 героторного двигателя, центральные оси резьбы переходников бурильной колонны и двигателя, шарнирной муфты и муфты положения плоскости перекоса, а также прямого и кривого трубчатых переводников регулятора угла перекоса расположены в одной плоскости.

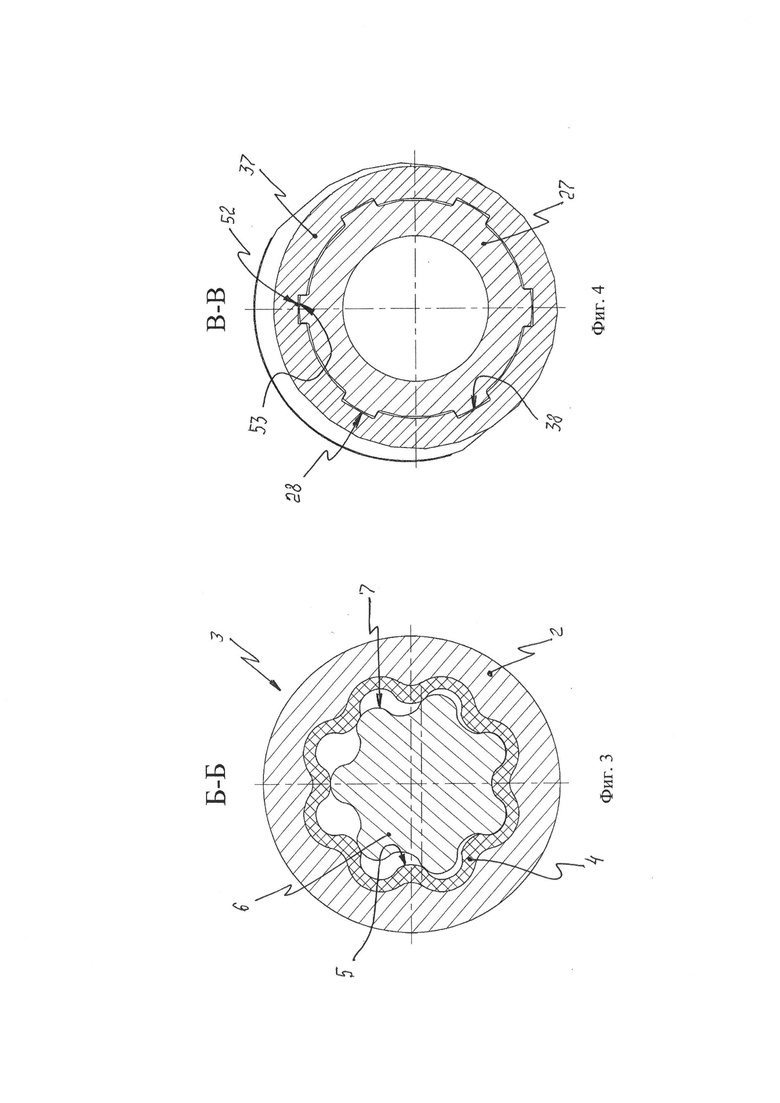

На фиг. 3 изображен разрез Б-Б на фиг. 1 поперечной плоскости героторного двигателя, корпус двигателя выполнен с внутренними винтовыми зубьями и одинаковой толщиной обкладки из эластомера (R-Wall), отношение числа зубьев ротора к числу зубьев обкладки корпуса равно 7/8.

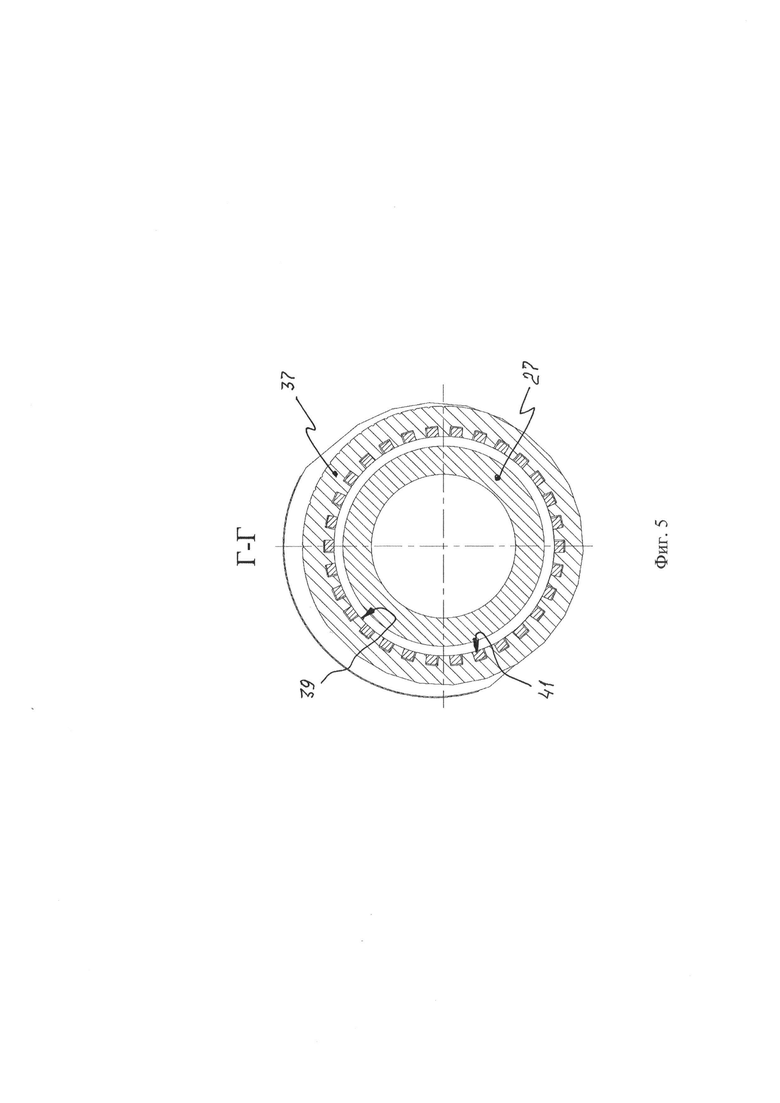

На фиг. 4 изображен разрез В-В на фиг. 1 поперечной плоскости контактирующих продольных наружных шлицев полого кривого вала и внутренних продольных шлицевых пазов зубчатой муфты в регуляторе угла перекоса.

На фиг. 5 изображен разрез Г-Г на фиг. 1 поперечной плоскости контактирующих торцовых зубьев зубчатой муфты и кривого трубчатого переводника в регуляторе угла перекоса.

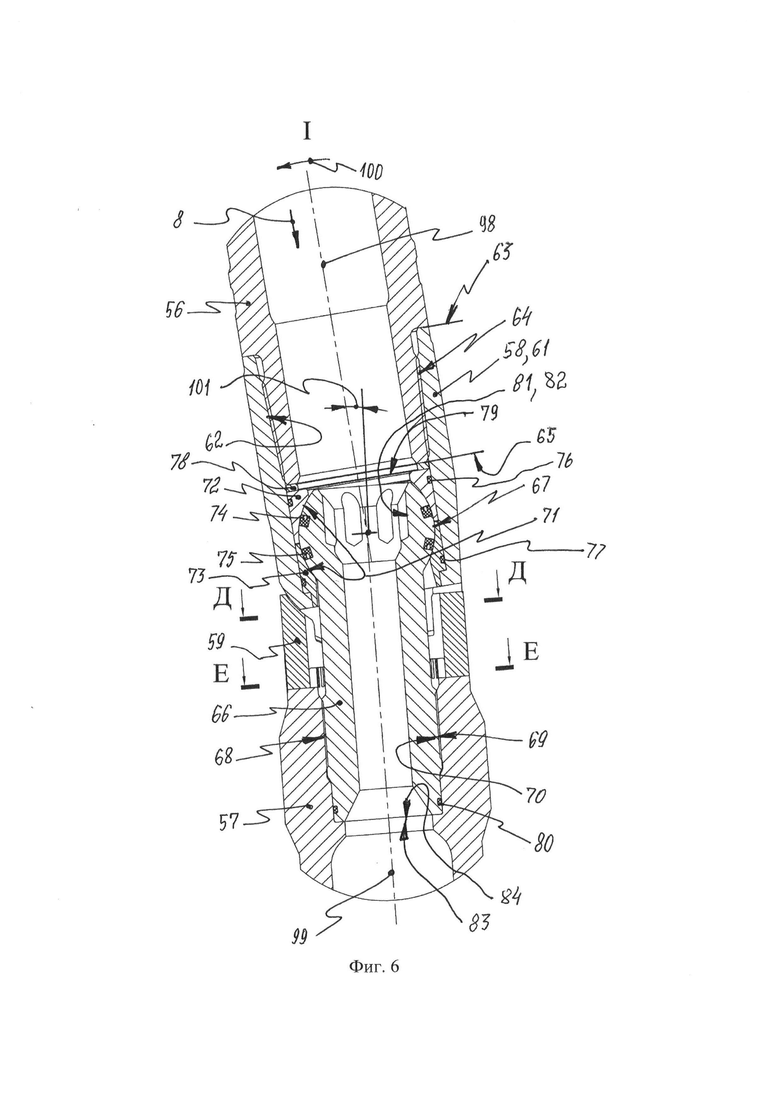

На фиг. 6 изображен элемент I на фиг. 1 - переходники бурильной колонны и двигателя, между ними - шарнирная муфта и примыкающая к ней муфта положения плоскости перекоса.

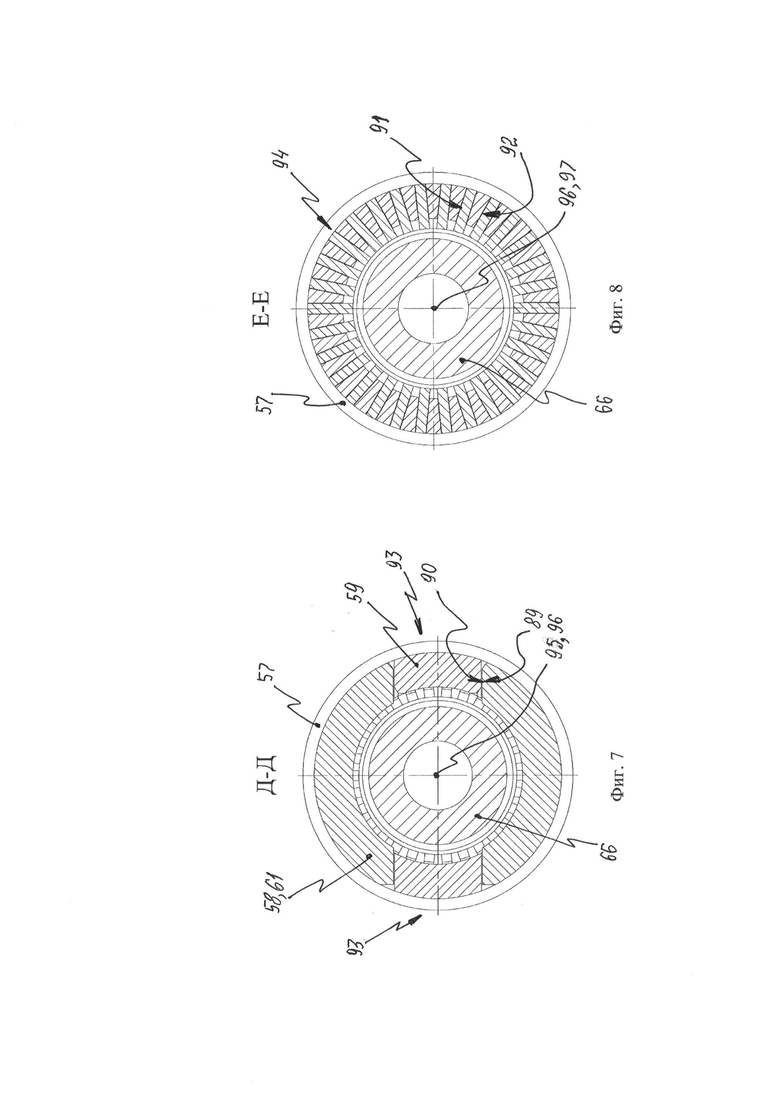

На фиг. 7 изображен разрез Д-Д на фиг. 6 поперечной плоскости контактирующих элементов муфты положения плоскости перекоса и полого корпуса шарнирной муфты в виде соединения выступ-паз, расположенных в параллельных относительно их центральных осей плоскостях.

На фиг. 8 изображен разрез Е-Е на фиг. 6 поперечной плоскости контактирующих элементов муфты положения плоскости перекоса и переходника двигателя в виде соединения выступ-паз, равнорасположенных в окружном положении относительно их центральных осей.

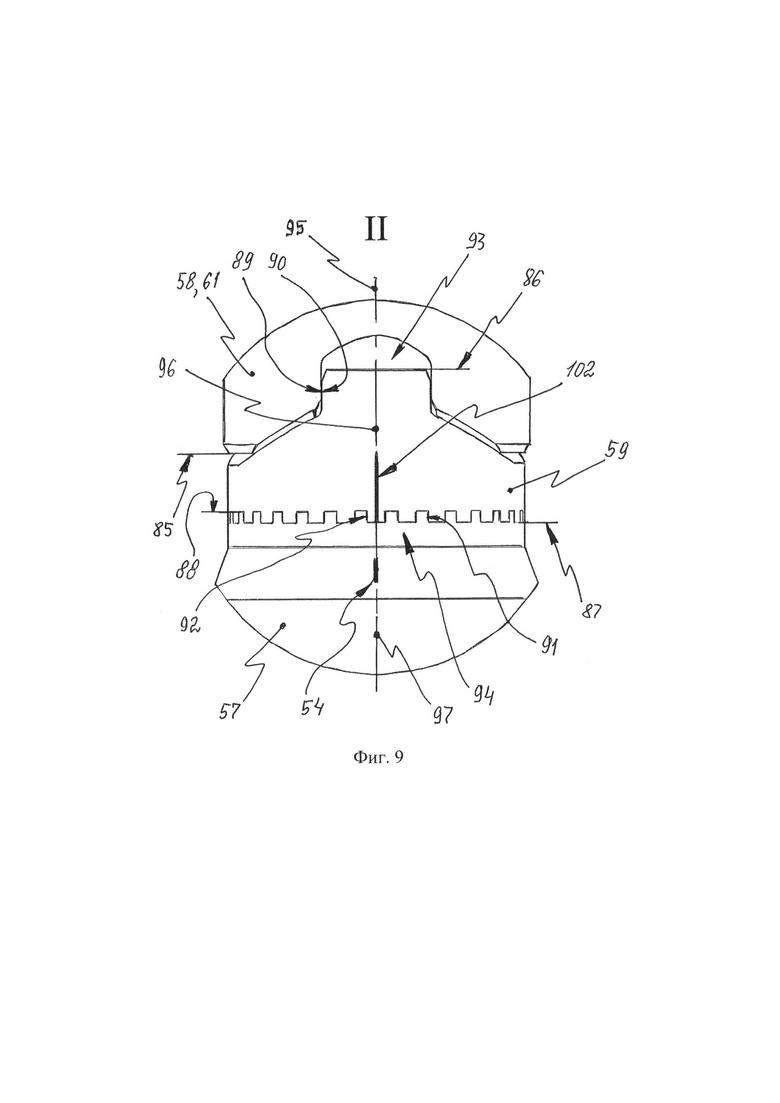

На фиг. 9 изображен элемент II на фиг. 2 - метка, симметрично расположенная относительно контактирующих элементов муфты положения плоскости перекоса и полого корпуса шарнирной муфты в виде соединения выступ-паз, расположенных в параллельных относительно их центральных осей плоскостях.

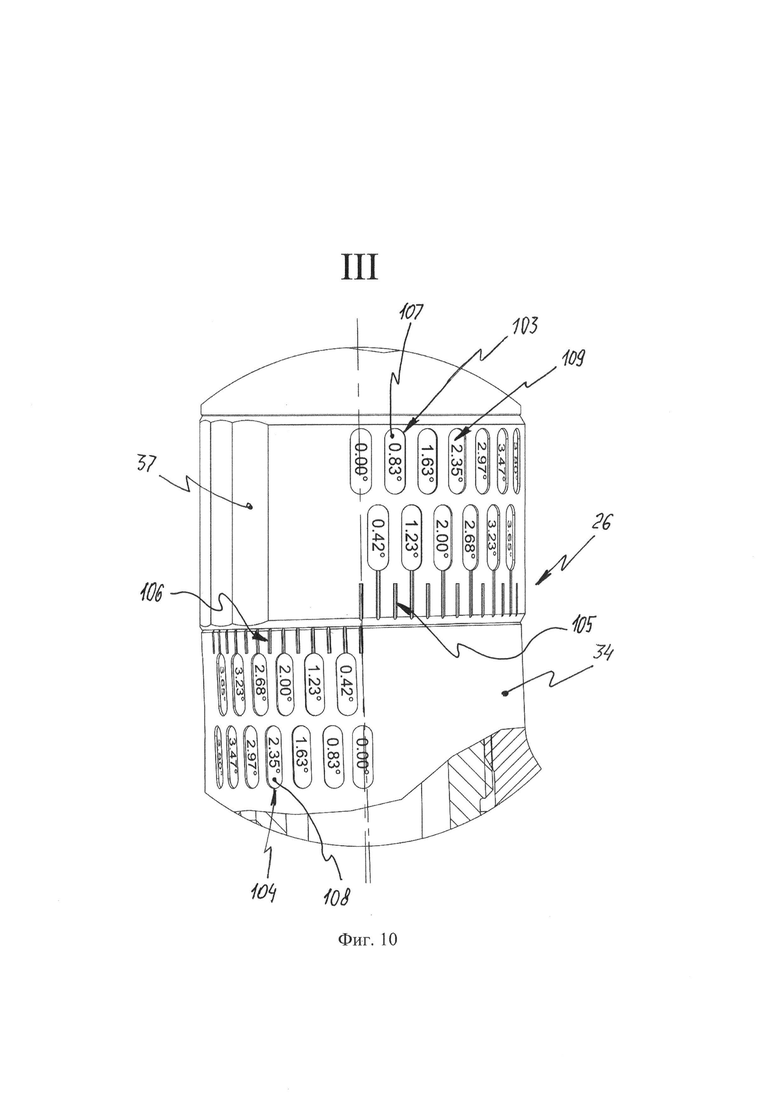

На фиг. 10 изображен элемент III на фиг. 2 - продольные канавки и продольные риски на поверхности зубчатой муфты и кривого трубчатого переводника в регуляторе угла перекоса, на дне продольных канавок -значения углов перекоса.

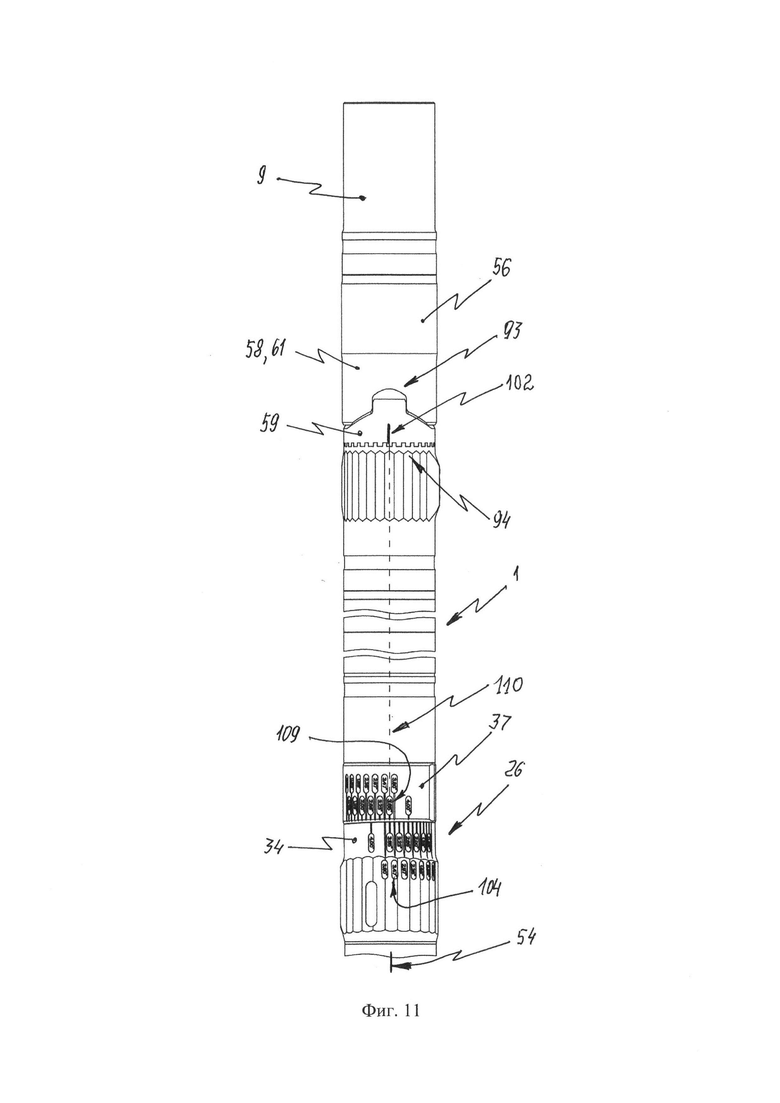

На фиг. 11 изображен героторный двигатель (как на фиг. 2) и перенос совпадающих меток идентичных углов перекоса в регуляторе угла перекоса на метку на поверхности муфты положения плоскости перекоса при помощи лазерного дальномера.

Героторный двигатель 1 содержит трубчатый корпус 2, размещенный внутри него многозаходный винтовой героторный механизм 3, включающий закрепленную внутри корпуса 2 обкладку 4 из эластомера с внутренними винтовыми зубьями 5, с одинаковой толщиной обкладки из эластомера (R-Wall), и эксцентрично расположенный ротор 6 с наружными винтовыми зубьями 7 (отношение числа зубьев 7 ротора 6 к числу зубьев 5 обкладки 4 из эластомера в корпусе 2 равно 7/8), выполненные с возможностью эксцентричного вращения ротора 6 при насосной подаче текучей среды 8 (бурового раствора) через колонну бурильных труб 9, и шпиндельную секцию 10, включающую корпус 11 шпиндельной секции 10, вал 12 шпиндельной секции 10, установленный в осевой опоре 13, выполненной в виде упорно-радиального многорядного подшипника 14, а также в верхней радиальной опоре 15 скольжения и нижней радиальной опоре 16 скольжения, причем вал 12 шпиндельной секции 9 содержит резьбу 17, предназначенную для крепления долота 18 для бурения скважины, а также содержит приводной (карданный) вал 19 с шариками 20, 21, включающий верхнюю полумуфту 22, жестко скрепленную резьбой 23 с ротором 6 героторного гидравлического двигателя 1, а также нижнюю полумуфту 24, жестко скрепленную резьбой 25 с валом 12 шпиндельной секции 9, предназначенные для передачи вращающего момента ротора 6 героторного гидравлического двигателя 1 на вал 12 шпиндельной секции 10 и долото 18, изображено на фиг. 1, 3.

Героторный двигатель 1 содержит регулятор 26 угла перекоса, расположенный между корпусом 2 двигателя 1 и корпусом 11 шпиндельной секции 10, включающий полый кривой вал 27 с наружными продольными шлицами 28, резьбой 29 на крае 30 и резьбой 31 на крае 32, прямой трубчатый переводник 33 и кривой трубчатый переводник 34, несоосно расположенные между собой, скрепленные с полым кривым валом 27 резьбой, соответственно 29 и 31 на направленных друг к другу краях - на крае 30 полого кривого вала 27 и крае 35 прямого трубчатого переводника 33, а также на другом крае 32 полого кривого вала 27 и крае 36 кривого трубчатого переводника 34, изображено на фиг. 1, 3.

Регулятор 26 угла перекоса содержит зубчатую муфту 37 с внутренними продольными шлицевыми пазами 38 и прямоугольными зубьями 39 со стороны торца 40, направленного к торцу 36 (или краю 36) кривого трубчатого переводника 34, установленную на наружных продольных шлицах 28 полого кривого вала 27 между прямым трубчатым переводником 33 и кривым трубчатым переводником 34, а со стороны торца 36 (или края 36) кривого трубчатого переводника 34, направленного к зубчатой муфте 37, выполнены прямоугольные зубья 41, входящие в зацепление с прямоугольными зубьями 39 зубчатой муфты 37, изображено на фиг. 1, 4, 5.

Прямой трубчатый переводник 33 жестко скреплен резьбой 42 с резьбой 43 трубчатого корпуса 2 двигателя 1, кривой трубчатый переводник 34 жестко скреплен резьбой 44 с резьбой 45 корпуса 11 шпиндельной секции 10, изображено на фиг. 1.

Кроме того, на фиг. 1 изображено: поз. 46 - центральная ось резьбы 42 прямого трубчатого переводника 33; поз. 47 - центральная ось резьбы 29 полого кривого вала 27, соединяющей его с прямым трубчатым переводником 33, при этом центральная ось 46 резьбы 42 прямого трубчатого переводника 33 и центральная ось 47 резьбы 29 полого кривого вала 27, соединяющей его с прямым трубчатым переводником 33, расположены между собой соосно.

Кроме того поз. 48 - центральная ось резьбы 44 кривого трубчатого переводника 34, предназначенной для соединения с резьбой 45 корпуса 11 шпиндельной секции 10, в которой размещен вал 12 с долотом 18 для бурения скважины, при этом поз. 49 - центральная ось резьбы 29 (изогнутой части) полого кривого вала 27, предназначенной для соединения с резьбой 50 прямого трубчатого переводника 33, а поз. 51 - резьба кривого трубчатого переводника 34, с которой скрепляется полый кривой вал 27, при этом зубчатая муфта 37 с внутренними продольными шлицевыми пазами 38 и зубьями 39 зубчатой муфты 37 со стороны торца 40, направленного к торцу 36 кривого трубчатого переводника 34, выполнена с наклоном торца 40 со стороны зубьев 39, изображено на фиг 1, 4, 5.

Один из наружных продольных шлицев 52 полого кривого вала 27 и один из внутренних продольных шлицевых пазов 53 зубчатой муфты 37, входящих в зацепление друг с другом, выполнены отличающимися по толщине шлица 52 и, соответственно, по ширине паза 53 от остальных наружных продольных шлицев 28 полого кривого вала 27 и внутренних продольных шлицевых пазов 38 зубчатой муфты 37, вследствие этого наружные продольные шлицы 28 на полом кривом валу 27 и внутренние продольные шлицевые пазы 38 в зубчатой муфте 37 соединяются между собой в одном окружном положении, изображено на фиг. 4.

Центральная ось 46 резьбы 42 прямого трубчатого переводника 33, центральная ось 47 резьбы 29 полого кривого вала 27, соединяющей его с прямым трубчатым переводником 33, а также центральная ось 48 резьбы 44 кривого трубчатого переводника 34, центральная ось 49 резьбы 29 (изогнутой части) полого кривого вала 27, предназначенной для соединения с резьбой 50 прямого трубчатого переводника 33, выполнены с возможностью расположения в одной плоскости 54, изображено на фиг. 2.

Центральная ось 46 резьбы 33 прямого трубчатого переводника 33, центральная ось 48 резьбы 44 кривого трубчатого переводника 34, центральная ось 49 резьбы 29 (изогнутой части) полого кривого вала 27, предназначенной для соединения с резьбой 50 прямого трубчатого переводника 33, выполнены с возможностью одинакового направления 55 перекоса, изображено на фиг. 1.

Героторный двигатель 1 содержит переходник 56 бурильной колонны 9 и переходник 57 двигателя 1, а между ними - шарнирную муфту 58 и примыкающую к шарнирной муфте 58 муфту 59 положения плоскости 54 перекоса, размещенные выше по потоку 8 от входа 60 двигателя 1, изображено на фиг. 1, 2, 6.

Шарнирная муфта 58 содержит полый корпус 61, скрепленный резьбой 62 на крае 63 с переходником 56 бурильной колонны резьбой 64 на крае 65 переходника 56 бурильной колонны, а также содержит полый вал 66 со сферической опорной пятой 67 и резьбовым хвостовиком 68, выполненный с возможностью скрепления резьбой 69 на хвостовике 68 с резьбой 70 переходника 57 двигателя 1, а также содержит сферический подпятник 71, выполненный из двух частей 72 и 73, охватывающих с двух сторон сферическую опорную пяту 71 полого вала 66, герметизирующие уплотнения 74, 75 сферической опорной пяты 71 полого вала 66 относительно сферического подпятника 71, выполненного из двух частей 72 и 73, герметизирующие уплотнения 76, 77 сферического подпятника 71 внутри полого корпуса 61 шарнирной муфты 58, а также содержит опорное кольцо 78 между краем (торцом) 65 переходника 56 бурильной колонны 9 и торцом 79 части 72 сферического подпятника 71 для образования двухупорного соединения резьбы 64 на крае 65 переходника 56 бурильной колонны 9 и резьбы 62 на крае 63 полого корпуса 61 шарнирной муфты 58, а также содержит уплотнение 80 между резьбовым хвостовиком 68 полого вала 66 и переходником 57 двигателя 1, изображено на фиг. 6.

Полый вал 66 выполнен с устройством 81 для жесткого скрепления резьбы 69 хвостовика 68 с резьбой 70 переходника 57 двигателя 1, выполненным в виде ряда полуцилиндрических впадин 82 (продольных канавок) для установки специального трубчатого ключа, при этом устройство 81 выполнено с возможностью герметичного уплотнения торца 83 хвостовика 66, контактирующего с торцом 84 переходника 57 двигателя 1, изображено на фиг. 6.

Полый корпус 61 шарнирной муфты 58 со стороны 85, обращенной к муфте 59 положения плоскости 54 перекоса, муфта 59 положения плоскости 54 перекоса с обеих сторон: со стороны 86, обращенной к полому корпусу 61 шарнирной муфты 58, а также со стороны 87, обращенной к переходнику 57 двигателя 1, а также переходник 57 двигателя 1 со стороны 88, обращенной к муфте 59 положения плоскости 54 перекоса, снабжены контактирующими элементами, соответственно 89 и 90, а также 91 и 92 с возможностью передачи вращающего момента бурильной колонны, выполненными в виде соединения "выступ-паз", соответственно 93 и 94, а сферическая опорная пята 67 полого вала 66 размещена внутри полого корпуса 61 шарнирной муфты 58, изображено на фиг. 6, 9.

Контактирующие элементы 89 и 90 муфты 59 положения плоскости 54 перекоса и полый корпус 61 шарнирной муфты 58, выполненные в виде соединения 93 "выступ-паз", расположены в параллельных относительно их центральных осей, соответственно 95 и 96, плоскостях, соответственно 89 и 90, на направленных друг к другу краях, соответственно 85 и 86, изображено на фиг. 2, 6, 7, 9.

Контактирующие элементы 91 и 92 муфты 59 положения плоскости 54 перекоса и переходник 57 двигателя 1, выполненные в виде соединения 94 "выступ-паз", равнорасположены в окружном положении относительно их центральных осей, соответственно 96 и 97 на направленных друг к другу краях, соответственно 87 и 88, изображено на фиг. 2, 6, 7, 9.

Центральная ось 98 резьбы 64 переходника 56 бурильной колонны 9, центральная ось 99 резьбы 70 переходника 57 двигателя 1, размещенные выше по потоку 8 от входа 60 двигателя 1, центральная ось 46 резьбы 42 прямого трубчатого переводника 33, жестко скрепленного резьбой 42 с резьбой 43 трубчатого корпуса 2 двигателя 1, а также центральная ось 48 резьбы 44 кривого трубчатого переводника 34 в регуляторе 26 угла перекоса, размещенном между корпусом 2 двигателя 1 и корпусом 11 шпиндельной секции 10, расположены в одной плоскости 54 с одинаковым направлением перекоса 55 и 100, при этом поз. 101 - угол перекоса центральной оси 98 резьбы 62 переходника 56 бурильной колонны 9 относительно центральной оси 99 резьбы 70 переходника 57 двигателя 1, изображено на фиг. 1, 2, 6, 9.

На поверхности муфты 59 положения плоскости 54 перекоса выполнена метка 102 с углом перекоса, равным нулю, симметрично расположенная относительно контактирующих элементов 89 и 90 муфты 59 положения плоскости 54 перекоса и полого корпуса 61 шарнирной муфты 58, выполненных в виде соединения 93 "выступ-паз", расположенных в параллельных относительно их центральных осей, соответственно 96 и 97 плоскостях, соответственно 89 и 90 на направленных друг к другу краях, соответственно 85 и 86, изображено на фиг. 9.

На поверхности зубчатой муфты 37 и кривого трубчатого переводника 34 в регуляторе 26 угла перекоса выполнены продольные фрезерованные канавки, соответственно 103 и 104 (глубиной 2 мм), и соответствующие им продольные риски 105 и 106, на дне, соответственно 107 и 108 продольных канавок, соответственно 103 и 104 нанесены значения углов перекоса для зубчатой муфты 37 и кривого трубчатого переводника 32, по существу в интервале от 0.42° до 3.80° (по стандарту англоязычных стран в качестве десятичного разделителя чисел вместо запятой используют точку), изображено на фиг. 10.

Центральная ось 98 резьбы 64 переходника 56 бурильной колонны 9, центральная ось 99 резьбы 70 переходника 57 двигателя 1, размещенных выше по потоку 8 от входа 60 двигателя 1, центральная ось 46 резьбы 50 прямого трубчатого переводника 33, жестко скрепленного резьбой 42 с резьбой 43 трубчатого корпуса 2 двигателя 1, а также центральная ось 48 резьбы 44 кривого трубчатого переводника 34 в регуляторе 26 угла перекоса, размещенном между корпусом 2 двигателя 1 и корпусом 11 шпиндельной секции 10, расположены в одной плоскости 54 с одинаковым направлением перекоса 55 и 100 с возможностью совмещения идентичных значений, например, 109 и 104 (2.35°) углов перекоса на дне 107 и 108 продольных канавок 103 и 104 на поверхности кривого трубчатого переводника 37 и зубчатой муфты 34 в регуляторе 26 угла перекоса с упомянутой меткой 102 угла перекоса, симметрично расположенной относительно контактирующих элементов 89 и 90 муфты 59 положения плоскости 54 перекоса и полого корпуса 61 шарнирной муфты 58, выполненных в виде соединения 93 "выступ-паз", расположенных в параллельных относительно их центральных осей, соответственно 96 и 97 плоскостях, соответственно 89 и 90 на направленных друг к другу краях, соответственно 85 и 86, изображено на фиг. 9, 10.

Перенос совпадающих меток проектного угла перекоса, например, 109 и 104 (2.35°) углов перекоса на дне 107 и 108 продольных канавок 103 и 104 на поверхности кривого трубчатого переводника 37 и зубчатой муфты 34 в регуляторе 26 угла перекоса на поверхность муфты 59 положения плоскости перекоса осуществляют при помощи лазерного дальномера, например, КОМЗ БД-1 на трех опорных стойках, установленного на поверхностном местоположении, в специальной зоне на буровой установке, направляют лазерный луч 110 на совпадающие идентичные метки проектного угла перекоса, например, 109 и 104 (2.35°) углов перекоса на дне 107 и 108 продольных канавок 103 и 104 на поверхности кривого трубчатого переводника 37 и зубчатой муфты 34 в регуляторе 26 угла перекоса, опускают буровую компоновку в ствол скважины, метку 102 угла перекоса, симметрично расположенную относительно контактирующих элементов 89 и 90 муфты 59 положения плоскости 54 перекоса и полого корпуса 61 шарнирной муфты 58, выполненных в виде соединения 93 "выступ-паз", расположенных в параллельных относительно их центральных осей, соответственно 96 и 97 плоскостях, соответственно 89 и 90 на направленных друг к другу краях, соответственно 85 и 86, совмещают с меткой лазерного луча 110 путем поворота муфты 59 положения плоскости перекоса и ввода в зацепление контактирующих элементов 91 и 92 муфты 59 положения плоскости 54 перекоса и переходника 57 двигателя 1, выполненных в виде соединения 94 "выступ-паз", равнорасположенных в окружном положении относительно их центральных осей, соответственно 96 и 97 на направленных друг к другу краях, соответственно 87 и 88, изображено на фиг. 1, 9, 10, 11.

Способ управления положением плоскостей искривления героторного двигателя для бурения направленных скважин осуществляют следующим образом:

В героторный двигатель DRU-120RF для бурения направленных скважин с горизонтальным интервалом (окончанием) в компоновке низа бурильной колонны по колонне бурильных труб 9 подают поток бурового раствора под давлением, например, 25-К35 МПа, через внутренние полости переходника 56 бурильной колонны 9, полого вала 66 и переходника 57 двигателя 1 на вход 60 двигателя 1, содержащего трубчатый корпус 2, размещенный внутри него многозаходный винтовой героторный механизм 3, включающий закрепленную внутри корпуса 2 обкладку 4 из эластомера с внутренними винтовыми зубьями 5, с одинаковой толщиной обкладки из эластомера (R-Wall), и эксцентрично расположенный ротор 6 с наружными винтовыми зубьями 7 (отношение числа зубьев 7 ротора 6 к числу зубьев 5 обкладки 4 из эластомера в корпусе 2 равно 7/8), выполненные с возможностью эксцентричного вращения ротора 6 при насосной подаче текучей среды 8 (бурового раствора) через колонну бурильных труб 9, далее буровой раствор под давлением попадает в винтовые (шлюзовые) камеры между ротором 6 и обкладкой 4 из эластомера, закрепленной внутри корпуса 2 двигателя 1.

Возникающий на роторе 6 вращающий момент приводит его в планетарно-роторное вращение внутри обкладки 4 из эластомера, закрепленной внутри корпуса 2 двигателя 1, которое при помощи верхней и нижней полумуфт 20, 22 и карданного вала 19 преобразуется во вращение (в противоположном направлении относительно планетарного вращения ротора 6) вала 12 шпиндельной секции 10, установленного в осевой опоре 13, выполненной в виде упорно-радиального многорядного подшипника 14, а также в верхней и нижней радиальных опорах скольжения 15 и 16 внутри корпуса 11 шпиндельной секции 10, причем на валу 12 шпиндельной секции 10 закреплено долото 18 для бурения скважины, осуществляя бурение скважины.

Вертикальный ствол скважины бурят до заданной глубины, затем буровые трубы бурильной колонны поочередно раскрепляют и поднимают, при этом компоновка низа бурильной колонны находится в вертикальном положении на буровой установке.

Устанавливают механические ключи на указанные в технологическом процессе зону прямого трубчатого переводника 33 и зону кривого трубчатого переводника 34 регулятора 26 угла перекоса двигателя 1.

Раскрепляют резьбовое соединение наружной резьбы 29 полого кривого вала 27 и внутренней резьбы 50 прямого трубчатого переводника 33, отворачивают прямой трубчатый переводник 33 регулятора 26 угла перекоса до появления зазора, например, 20±2 мм в кольцевом стыке между зубчатой муфтой 37 и кольцевым торцом 35 прямого трубчатого переводника 33 регулятора 26 угла перекоса, изображено на фиг. 1, 4.

В процессе раскрепления резьбового соединения наружной резьбы 29 полого кривого вала 27 и внутренней резьбы 50 прямого трубчатого переводника 33 зубчатая муфта 37 и кривой трубчатый переводник 34 регулятора 26 угла перекоса двигателя 1 остаются в зацеплении, по существу, прямоугольные зубья 39 со стороны торца 40 зубчатой муфты 37 находятся в зацеплении с прямоугольными внутренними зубьями 41 кривого трубчатого переводника 34, изображено на фиг. 1, 4, 5.

Поднимают зубчатую муфту 37 вверх до выхода из зацепления прямоугольных зубьев 39 со стороны торца 40 зубчатой муфты 37 и прямоугольных внутренних зубьев 41 кривого трубчатого переводника 34, изображено на фиг. 1, 4, 5.

Удерживая зубчатую муфту 37 в верхнем положении, поворачивают ее относительно кривого трубчатого переводника 34 регулятора 26 угла перекоса двигателя 1 до совпадения меток требуемого по технологическому процессу угла перекоса, например, 109 и 104 углов перекоса на дне 107 и 108 фрезерованных продольных канавок 103 и 104 на поверхности зубчатой муфты 37 и кривого трубчатого переводника 34 в регуляторе 26 угла перекоса, например, 2.35° (для англоязычных заказчиков в качестве десятичного разделителя чисел вместо запятой используют точку), изображено на фиг. 1, 4, 5, 10.

Устанавливают механические ключи на указанные в технологическом процессе зону прямого трубчатого переводника 33 и зону кривого трубчатого переводника 34 регулятора 26 угла перекоса двигателя 1.

Заворачивают резьбовое соединение наружной резьбы 29 полого кривого вала 27 и внутренней резьбы 50 прямого трубчатого переводника 33, затем затягивают на заданный крутящий момент прямой трубчатый переводник 33 регулятора 26 угла перекоса двигателя 1.

Величину крутящего момента задают по технологическому процессу механизированным ключом, содержащим устройство для предотвращения "перезатяжки" (overtorquing) чрезмерным крутящим моментом.

В процессе свинчивания зубчатая муфта 37 и кривой трубчатый переводник 34 регулятора 26 угла перекоса двигателя 1 остаются в зацеплении, по существу, прямоугольные зубья 39 зубчатой муфты 37 находятся в зацеплении с прямоугольными внутренними зубьями 41 кривого трубчатого переводника 34, изображено на фиг. 1, 4, 5, 10.

В специальной зоне на буровой установке размещают лазерный дальномер, например, КОМЗ БД-1 на трех опорных стойках, направляют лазерный луч на совпадающие метки требуемого по технологическому процессу угла перекоса, например, 2.35°, по существу метки 109 и 104 углов перекоса на дне 107 и 108 фрезерованных продольных канавок 103 и 104 на поверхности зубчатой муфты 37 и кривого трубчатого переводника 34 в регуляторе 26 угла перекоса, изображено на фиг. 10.

Компоновка низа бурильной колонны находится в вертикальном положении на буровой установке.

Устанавливают механические ключи на указанные в технологическом процессе зону переводника 57 двигателя 1, при этом переходник 56 бурильной колонны 9 в верхней части раскреплен от бурильных труб 9.

Устанавливают через внутреннюю полость переходника 56 бурильной колонны 9 специальный трубчатый ключ в полый вал 66, выполненный с устройством 81 для затяжки резьбы 69 резьбового хвостовика 68 с резьбой 70 переходника 57 двигателя 1 в виде ряда полу цилиндрических впадин 82 для упомянутого ключа, производят отворачивание резьбового хвостовика 68 полого вала 66, придерживая муфту 59 положения плоскости 54 перекоса в верхнем положении до выхода из зацепления контактирующих элементов 91 и 92 муфты 59 положения плоскости 54 перекоса и переходника 57 двигателя 1, выполненных в виде соединения 94 "выступ-паз", равнорасположенных в окружном положении относительно их центральных осей, соответственно 96 и 97 на направленных друг к другу краях, соответственно 87 и 88, изображено на фиг. 2, 6, 7, 9.

При этом контактирующие элементы 89 и 90 муфты 59 положения плоскости 54 перекоса и полый корпус 61 шарнирной муфты 58, выполненные в виде соединения 93 "выступ-паз", расположенные в параллельных относительно их центральных осей, соответственно 96 и 97, плоскостях, соответственно 89 и 90, на направленных друг к другу краях, соответственно 85 и 86, находятся в зацеплении, изображено на фиг. 2, 6, 7, 9.

Опускают в скважину КНБК содержащую двигатель 1, шпиндельную секцию 10, вал 11 шпиндельной секции 12 с долотом 18, регулятор 26 угла перекоса, а также переходник 56 бурильной колонны 9 и переходник 57 двигателя 1, а между ними - шарнирную муфту 58 и примыкающую к шарнирной муфте 58 муфту 59 положения плоскости 54 перекоса, размещенные выше по потоку 8 от входа 60 двигателя 1, до появления лазерной метки 110 дальномера, например, КОМЗ БД-1, на поверхности муфты 59 положения плоскости 54 перекоса, изображено на фиг. 1, 2, 6.

Придерживая муфту 59 положения плоскости 54 перекоса в верхнем положении после выхода из зацепления контактирующих элементов 91 и 92 муфты 59 положения плоскости 54 перекоса и переходника 57 двигателя 1, выполненных в виде соединения 94 "выступ-паз", равнорасположенных в окружном положении относительно их центральных осей, соответственно 96 и 97 на направленных друг к другу краях, соответственно 85 и 86, поворачивают муфту 59 положения плоскости 54 перекоса до совмещения метки 102, симметрично расположенной относительно контактирующих элементов 89 и 90 муфты 59 положения плоскости 54 перекоса и полого корпуса 61 шарнирной муфты 58, выполненных в виде соединения 93 "выступ-паз", с лазерной меткой 110 дальномера, например, КОМЗ БД-1, на поверхности муфты 59 положения плоскости 54 перекоса, изображено на фиг. 2, 6, 7, 8, 9, 10, 11.

Муфту 59 положения плоскости 54 перекоса опускают и вводят в зацепление контактирующие элементы 89 и 90 муфты 59 положения плоскости 54 перекоса и переходника 57 двигателя 1, выполненные в виде соединения 94 "выступ-паз", равнорасположенные в окружном положении относительно их центральных осей, соответственно 96 и 97 на направленных друг к другу краях, соответственно 85 и 86, в положении в соответствии с лазерной меткой 110 дальномера, например, КОМЗ БД-1, на поверхности муфты 59 положения плоскости 54 перекоса, изображено на фиг. 2, 6, 7, 8, 9, 10, 11.

Устанавливают через внутреннюю полость переходника 56 бурильной колонны 9 упомянутый трубчатый ключ в полый вал 66, выполненный с устройством 81 для затяжки резьбы 69 хвостовика 68 с резьбой 70 переходника 57 двигателя 1 в виде ряда полуцилиндрических впадин 82 для упомянутого ключа, затягивают на заданный крутящий момент резьбовой хвостовик 68 полого вала 66 с резьбой 70 переходника 57 двигателя 1, изображено на фиг. 2, 6, 7, 8, 9, 10.

Величину крутящего момента задают по технологическому процессу механизированным ключом, содержащим устройство для предотвращения "перезатяжки" (overtorquing) чрезмерным крутящим моментом.

Отключают и убирают лазерный дальномер КОМЗ БД-1 на трех опорных стойках.

Убирают упомянутый трубчатый ключ из полого вала 66, переходник 56 бурильной колонны 9 скрепляют с буровой трубой, буровые трубы бурильной колонны 9 поочередно скрепляют и спускают в скважину, осуществляют бурение направленной скважины с горизонтальным интервалом (окончанием).

Проходку скважины осуществляют вращением бурильной колонны ротором бурового станка 5000ЭУ с частотой вращения 20-КЗО об/мин при работе героторного двигателя 1, вращающего долото 8, при этом поток бурового раствора 8 обеспечивает промывку забоя скважины и вынос на поверхность выбуриваемой породы.

Изобретение повышает точность и скорость проходки направленных скважин, уменьшает напряжения в бурильной колонне, а также повышает "проходимость" - возможность бурения направленных скважин с набором угла от 50° до 60° на 30 метров проходки за счет установки в героторном двигателе отклоняющего устройства, выполненного с возможностью управления положением плоскостей искривления бурильной колонны путем установки переходников бурильной колонны и двигателя, шарнирной муфты и муфты положения плоскости перекоса, размещенных выше по потоку от входа двигателя, и регулирования в окружном положении одноплоскостного изгиба переходников бурильной колонны и двигателя, расположенных между ними шарнирной муфты и муфты положения плоскости перекоса относительно плоскости искривления прямого и кривого трубчатых переводников регулятора угла перекоса, размещенного между корпусами двигателя и шпиндельной секции, с возможностью расположения в одной плоскости и одинакового направления перекоса.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЕРОТОРНЫЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 2022 |

|

RU2784510C1 |

| ГЕРОТОРНЫЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 2023 |

|

RU2813646C1 |

| РЕГУЛЯТОР УГЛА ПЕРЕКОСА ГИДРАВЛИЧЕСКОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2010 |

|

RU2467145C2 |

| РЕГУЛЯТОР УГЛА ПЕРЕКОСА ЗАБОЙНОГО ДВИГАТЕЛЯ | 2009 |

|

RU2414579C1 |

| РЕГУЛЯТОР УГЛА ПЕРЕКОСА ГИДРАВЛИЧЕСКОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2010 |

|

RU2441125C2 |

| РЕГУЛЯТОР УГЛА ПЕРЕКОСА ВИНТОВОГО ГЕРОТОРНОГО ДВИГАТЕЛЯ | 2010 |

|

RU2444601C1 |

| ГЕРОТОРНЫЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 2018 |

|

RU2675613C1 |

| РЕГУЛЯТОР УГЛА ПЕРЕКОСА С УСТРОЙСТВОМ ДЛЯ УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ ПЛОСКОСТЕЙ ИСКРИВЛЕНИЯ ГЕРОТОРНОГО ДВИГАТЕЛЯ | 2008 |

|

RU2358084C1 |

| ГЕРОТОРНЫЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 2017 |

|

RU2669603C1 |

| ГЕРОТОРНЫЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 2006 |

|

RU2357063C2 |

Изобретение относится к способам управления положением плоскостей искривления гидравлических приводов, размещаемых в скважине, содержащих отклоняющие устройства, задающие проектный угол искривления направленной скважины. Способ управления положением плоскостей искривления героторного двигателя при бурении направленных скважин включает транспортирование буровой компоновки в стволе скважины при помощи колонны бурильных труб от поверхностного местоположения. Вертикальный ствол скважины бурят до заданной глубины, буровую компоновку при помощи колонны бурильных труб поднимают на поверхность. Выводят из зацепления зубья со стороны торца зубчатой муфты и зубья кривого трубчатого переводника, поворачивают зубчатую муфту относительно кривого трубчатого переводника до совпадения идентичных меток проектного угла перекоса на дне продольных канавок на поверхности зубчатой муфты и кривого трубчатого переводника. Вводят в зацепление зубья со стороны торца зубчатой муфты и зубья кривого трубчатого переводника, скрепляют резьбовое соединение кривого вала и прямого трубчатого переводника, при этом раскрепляют резьбовое соединение полого вала со сферической опорной пятой и резьбовым хвостовиком в муфте положения плоскости перекоса до появления зазора в кольцевом стыке между контактирующими элементами муфты положения плоскости перекоса и переходником двигателя. Муфту положения плоскости перекоса выводят из зацепления с контактирующими элементами переходника двигателя, выполненными в виде соединения выступ-паз и равнорасположенными в окружном положении. Поворачивают муфту положения плоскости перекоса и осуществляют перенос совпадающих меток идентичных значений проектного угла перекоса на дне продольных канавок на поверхности зубчатой муфты и кривого трубчатого переводника на поверхность муфты положения плоскости перекоса. Муфту положения плоскости перекоса и резьбовой переходник двигателя вводят в зацепление контактирующими элементами в положение. Когда на поверхности муфты положения плоскости перекоса метка, симметрично расположенная относительно упомянутых контактирующих элементов, совпадает с метками идентичных значений проектного угла перекоса на поверхности зубчатой муфты и кривого трубчатого переводника в регуляторе угла перекоса, скрепляют полый вал со сферической опорной пятой и резьбовым хвостовиком муфты положения плоскости перекоса с резьбовым переходником двигателя. Резьбовой переходник бурильной колонны скрепляют с бурильной трубой, поочередно скрепляют бурильные трубы, производят спуск буровой компоновки с колонной бурильных труб в ствол скважины и продолжают бурение скважины. Изобретение повышает точность и скорость проходки направленных скважин, уменьшает напряжения в бурильной колонне, а также повышает "проходимость" - возможность бурения направленных скважин с набором угла от 50 до 60° на 30 метров проходки. 1 з.п. ф-лы, 11 ил.

1. Способ управления положением плоскостей искривления героторного двигателя при бурении направленных скважин, включающий транспортирование буровой компоновки в стволе скважины при помощи колонны бурильных труб от поверхностного местоположения, причем буровая компоновка содержит отклоняющее устройство, которое осуществляет наклон, когда буровую компоновку не вращают, а долото вращают посредством привода, размещенного в скважине, такого как героторный двигатель, для обеспечения бурения криволинейных участков ствола скважины, и выпрямляет наклон при вращении буровой компоновки для обеспечения бурения прямых участков ствола скважины, при этом используют героторный двигатель, содержащий трубчатый корпус с резьбой на краях, размещенный внутри него многозаходный винтовой героторный механизм, включающий закрепленную внутри корпуса обкладку из эластомера с внутренними винтовыми зубьями и эксцентрично расположенный ротор с наружными винтовыми зубьями, выполненные с возможностью вращения ротора при насосной подаче текучей среды, и шпиндельную секцию, включающую корпус шпиндельной секции с резьбой на краях, вал шпиндельной секции, установленный в осевой и радиальных опорах, скрепленный с долотом, приводной вал для соединения ротора с валом шпинделя, а также используют шарнирную муфту, включающую корпус, размещенный внутри него шарнирный элемент в виде полого вала со сферической опорной пятой и резьбовым хвостовиком, выполненные с возможностью искривления относительно двигателя, когда колонна бурильных труб неподвижна относительно вращения, чтобы обеспечить бурение криволинейного участка ствола скважины, причем бурение прямой части ствола скважины осуществляют вращением колонны бурильных труб от верхнего привода, а бурение криволинейного участка ствола скважины осуществляют приводом, размещенным в скважине, отличающийся тем, что в качестве привода, размещенного в скважине, используют героторный двигатель, снабженный регулятором угла перекоса, расположенным между корпусами двигателя и шпиндельной секции, включающим кривой вал с наружными шлицами и резьбой на краях, прямой и кривой трубчатые переводники, несоосно расположенные между собой, скрепленные резьбой с кривым валом, зубчатую муфту с шлицевыми пазами и зубьями со стороны торца, направленного к торцу кривого трубчатого переводника, установленную на наружных шлицах кривого вала между прямым и кривым трубчатыми переводниками, а со стороны торца кривого трубчатого переводника, направленного к зубчатой муфте, используют зубья, входящие в зацепление с зубьями зубчатой муфты, скрепляют резьбовое соединение прямого трубчатого переводника и корпуса двигателя, скрепляют резьбовое соединение кривого трубчатого переводника и корпуса шпиндельной секции, при этом шарнирную муфту, включающую корпус, размещенные внутри него шарнирный элемент в виде полого вала со сферической опорной пятой и резьбовым хвостовиком, используют с муфтой положения плоскости перекоса, а также с резьбовыми переходниками бурильной колонны и двигателя, размещенными выше по потоку от двигателя, причем корпус шарнирной муфты скрепляют с резьбовым переходником бурильной колонны, полый вал со сферической опорной пятой и резьбовым хвостовиком располагают внутри полого корпуса шарнирной муфты сферической опорной пятой в направлении резьбового переходника бурильной колонны, а резьбовым хвостовиком - в направлении резьбового переходника двигателя, и используют с возможностью скрепления полого вала шарнирной муфты с резьбовым переходником двигателя, при этом полый вал шарнирной муфты скрепляют посредством резьбового хвостовика с резьбовым переходником двигателя, корпус шарнирной муфты со стороны, обращенной к муфте положения плоскости перекоса, муфту положения плоскости перекоса с обеих сторон, а также резьбовой переходник двигателя со стороны, обращенной к муфте положения плоскости перекоса, используют с возможностью передачи вращающего момента колонны бурильных труб от верхнего привода - с контактирующими элементами в виде соединения выступ-паз, расположенными в параллельных относительно их центральных осей плоскостях, контактирующие элементы муфты положения плоскости перекоса и резьбовой переходник двигателя используют в виде равнорасположенного в окружном положении соединения выступ-паз, причем на поверхности муфты положения плоскости перекоса используют метку, симметрично расположенную относительно контактирующих элементов муфты положения плоскости перекоса и корпуса шарнирной муфты, выполненных в виде соединения выступ-паз и расположенных в параллельных относительно их центральных осей плоскостях, на поверхности зубчатой муфты и кривого трубчатого переводника в регуляторе угла перекоса используют продольные канавки и соответствующие им продольные метки, а на дне продольных канавок используют значения углов перекоса регулятора угла перекоса, при этом вертикальный ствол скважины бурят до заданной глубины, буровую компоновку при помощи колонны бурильных труб поднимают на поверхность, раскрепляют резьбовое соединение кривого вала и прямого трубчатого переводника, отворачивают прямой трубчатый переводник регулятора угла перекоса до появления зазора в кольцевом стыке между зубчатой муфтой и кольцевым торцом прямого трубчатого переводника, выводят из зацепления зубья со стороны торца зубчатой муфты и зубья кривого трубчатого переводника, поворачивают зубчатую муфту относительно кривого трубчатого переводника до совпадения идентичных меток проектного угла перекоса на дне продольных канавок на поверхности зубчатой муфты и кривого трубчатого переводника, вводят в зацепление зубья со стороны торца зубчатой муфты и зубья кривого трубчатого переводника, скрепляют резьбовое соединение кривого вала и прямого трубчатого переводника, при этом раскрепляют резьбовое соединение полого вала со сферической опорной пятой и резьбовым хвостовиком в муфте положения плоскости перекоса до появления зазора в кольцевом стыке между контактирующими элементами муфты положения плоскости перекоса и переходником двигателя, выполненными в виде соединения выступ-паз и равнорасположенными в окружном положении, муфту положения плоскости перекоса выводят из зацепления с контактирующими элементами переходника двигателя, выполненными в виде соединения выступ-паз и равнорасположенными в окружном положении, поворачивают муфту положения плоскости перекоса и осуществляют перенос совпадающих меток идентичных значений проектного угла перекоса на дне продольных канавок на поверхности зубчатой муфты и кривого трубчатого переводника на поверхность муфты положения плоскости перекоса, муфту положения плоскости перекоса и резьбовой переходник двигателя вводят в зацепление контактирующими элементами в положение, когда на поверхности муфты положения плоскости перекоса метка, симметрично расположенная относительно упомянутых контактирующих элементов, выполненных в виде соединения выступ-паз и расположенных в параллельных относительно их центральных осей плоскостях, совпадает с метками идентичных значений проектного угла перекоса на поверхности зубчатой муфты и кривого трубчатого переводника в регуляторе угла перекоса, скрепляют полый вал со сферической опорной пятой и резьбовым хвостовиком муфты положения плоскости перекоса с резьбовым переходником двигателя, резьбовой переходник бурильной колонны скрепляют с бурильной трубой, поочередно скрепляют бурильные трубы, производят спуск буровой компоновки с колонной бурильных труб в ствол скважины и продолжают бурение скважины.

2. Способ управления положением плоскостей искривления героторного двигателя при бурении направленных скважин по п.1, отличающийся тем, что перенос совпадающих меток идентичных значений угла перекоса в регуляторе угла перекоса на поверхность муфты положения плоскости перекоса осуществляют при помощи лазерного дальномера, установленного на поверхностном местоположении, направляют лазерный луч на совпадающие метки идентичных значений угла перекоса в регуляторе угла перекоса, опускают буровую компоновку в ствол скважины, метку, симметрично расположенную относительно контактирующих элементов муфты положения плоскости перекоса и полого корпуса шарнирной муфты, выполненных в виде соединения выступ-паз, расположенных в параллельных относительно их центральных осей плоскостях, совмещают с меткой лазерного луча путем поворота муфты положения плоскости перекоса и ввода в зацепление контактирующих элементов муфты положения плоскости перекоса и переходника двигателя, выполненных в виде соединения выступ-паз, равнорасположенных в окружном положении.

| БУРОВАЯ КОМПОНОВКА С ИСПОЛЬЗОВАНИЕМ ГЕРМЕТИЧНОГО САМОРЕГУЛИРУЕМОГО ОТКЛОНЯЮЩЕГО УСТРОЙСТВА ДЛЯ БУРЕНИЯ НАКЛОННЫХ СКВАЖИН | 2017 |

|

RU2759374C2 |

| БУРОВОЕ УСТРОЙСТВО С РЕГУЛИРУЕМЫМ УГЛОМ ПЕРЕКОСА | 1994 |

|

RU2081288C1 |

| ШАРНИРНАЯ МУФТА ДЛЯ СОЕДИНЕНИЯ БУРИЛЬНОЙ КОЛОННЫ С ЗАБОЙНЫМ ДВИГАТЕЛЕМ | 2005 |

|

RU2285106C2 |

| РЕГУЛЯТОР УГЛА ПЕРЕКОСА ВИНТОВОГО ГЕРОТОРНОГО ДВИГАТЕЛЯ | 2010 |

|

RU2444601C1 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| БАЛДЕНКО Д.Ф | |||

| и др | |||

| Винтовые забойные двигатели: Справочное пособие | |||

| М.: ОАО "Издательство Недра", 1999 | |||

| Дровопильное устройство | 1921 |

|

SU302A1 |

Авторы

Даты

2022-12-28—Публикация

2022-04-18—Подача