Изобретение относится к технике измельчения твердых материалов и может найти применение в строительной, химической и металлургической промышленности.

Известна трубная мельница (а.с. 1733086, кл. В 02 С 17/02, 1992), содержащая секционный барабан, боковая поверхность каждой секции которого выполнена поочередно соединенными прямоугольниками и параллелограммами с образованием по торцам секций квадрата, при этом квадрат каждой последующей секции повернут относительно квадрата предыдущей на угол 90° с образованием на поверхности барабана зигзагообразных линий с постоянным по длине барабана шагом и с постоянным по размерам проходным сечением барабана.

Недостатком известного устройства является недостаточная интенсивность измельчения и ограниченные технологические возможности, обусловленные тем, что измельчение производится во взвешенном состоянии, т.е. недостаточно сжатого измельчаемого материала по длине барабана с постоянным практически продольным и поперечным сечением барабана от загрузки к выгрузке и недостаточной интенсивностью смешивания.

Наиболее близким к предлагаемому устройству является трубная мельница (а.с. 1349780, кл. В 02 С 17/02, 1987г.), содержащая загрузочную, разгрузочную цапфы и барабан, выполненный в виде тетраэдальных или октаэдральных колонн, размеры тетраэдров или октаэдров, из которых они смонтированы одинаковыми по размерам по всей длине барабана.

Недостатком известного устройства является недостаточная интенсивность измельчения и ограниченные технологические возможности, обусловленные тем, что измельчение производится во взвешенном состоянии, т.е. недостаточно сжатого измельчаемого материала по длине барабана с постоянным практически продольным и поперечным сечением барабана от загрузки к выгрузке и недостаточной интенсивностью смешивания.

Техническим решением является повышение интенсивности измельчения и расширение технологических возможностей за счет сжатия материала в процессе измельчения и увеличения интенсивности смешивания.

Поставленная задача достигается тем, что барабан выполнен из полос переменной ширины, свернутых в вертикальной плоскости в продольном направлении и изогнутых по винтовым линиям в поперечном направлении по надрезам со скошенными стенками в поперечно-продольном направлении, расположенными попарно под углом один к другому с обеих сторон полос.

Новизна предлагаемого изобретения заключается в том, что барабан по всей длине имеет переменное продольное и поперечное сечение, что позволяет обеспечить сжатие, затем расширение и вновь сжатие измельчаемого материала, что в свою очередь способствует расширению технологических возможностей и повышает интенсивность измельчения.

Новизна обусловлена также тем, что шаг винтовых линий изменяется по длине барабана от загрузки к выгрузке, сначала увеличивается, а затем к выгрузке уменьшается, что изменяет скорость не только продольного перемещения частиц материала, но и площадь поперечного сечения, что увеличивает интенсивность перемешивания и измельчения.

Новизна заключается в том, что скручивание каждой полосы в поперечном и продольном направлении обеспечивает дополнительное искривление поверхности барабана, благодаря чему увеличивается разность между углами наклона векторов перемещений частиц измельчаемого материала в соседних участках барабана. При этом частицы материала движутся по сложным траекториям, увеличивая частоту столкновений и интенсифицируя процесс измельчения.

Новизна усматривается также в том, что площадь и форма сечения изменяется и в продольном и в поперечном сечениях, что расширяет технологические возможности.

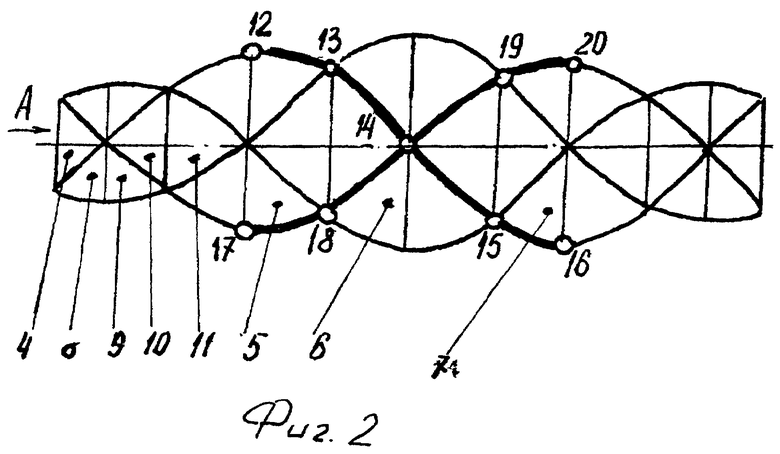

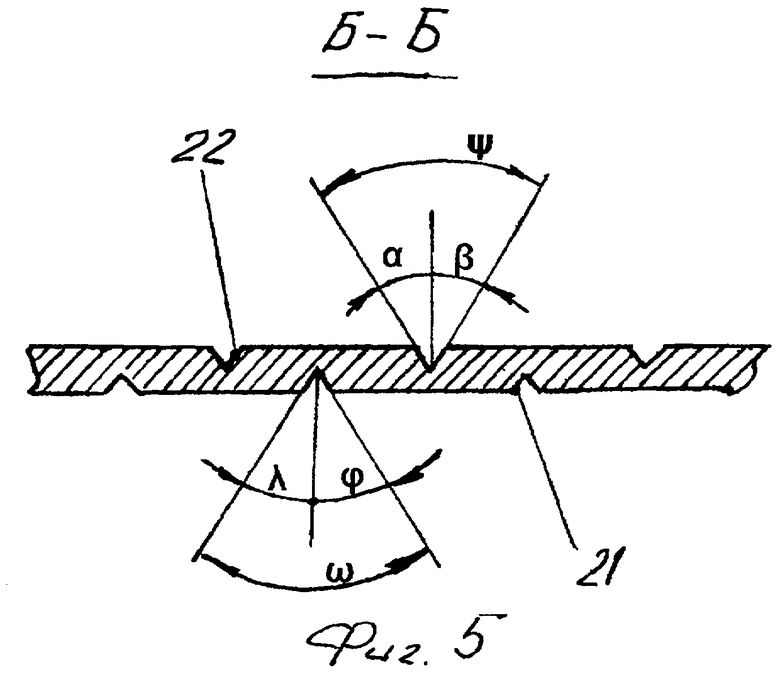

Сущность изобретения поясняется чертежами, где на фиг.1 изображена трубная мельница, общий вид; на фиг.2 - барабан мельницы, общий вид; на фиг.3 - вид А на фиг.2; на фиг.4 - вид полосы с ослабленными сечениями в плане; на фиг.5 - разрез Б-Б на фиг.4; на фиг.6 - вид полосы после скручивания в вертикальной плоскости; фиг.7 - вид полосы после скручивания ее концов; на фиг.8 - разрез В-В на фиг.7; на фиг.9 - разрез В-В с совмещением кромок двух полос.

Трубная мельница состоит (фиг.1) из барабана 1, загрузочной 2 и разгрузочной 3 цапф.

Барабан 1 (фиг.2, фиг.3) выполнен из полос 4,5, 6,7 переменной ширины (фиг.4) с надрезами (фиг.3), скрученных не только в вертикальной плоскости, т.е. в продольном направлении относительно собственной оси симметрии полосы (фиг.6), но и в поперечном сечении (фиг.7).

Так как полосы 4,5,6,7 имеют переменную ширину (фиг.4), то барабан 1 (фиг.2, фиг3) имеет переменное продольное сечение и переменное проходное сечение по длине барабана 1. Кроме того, полосы выполнены ребристыми в продольно-поперечном направлении, образуя чередующие грани 8,9,10,11, при этом каждые две смежные грани расположены под тупым углом одна к другой с наружной и внутренней сторон полос, пересекающихся между собой с образованием винтовых канавок 12,13,14,15,16 на внутренней поверхности и винтовых линий 12,13,14,15,16 на наружной поверхности барабана прямого направления (на фиг.2, фиг.3 показаны утолщенной линией) и винтовых канавок и винтовых линий 17,18,14,19,20 обратного направления (на фиг.2, фиг.3 показаны утолщенной линией). Винтовые линии по наружной поверхности барабана имеют одинаковые обозначения позиций с соответствующими им канавками на внутренней поверхности, причем винтовые канавки и винтовые линии могут имеет различное число заходов и различные шаги.

На полосах 4,5,6,7 перед свертыванием выполняют надрезы 21,22 со скошенными стенками, расположенными попарно под углом один к другому, как, например, на фиг.4, фиг.5 посредством фрезерования, обработки давлением и т.п. Геометрия и величина углов α, β, ψ, ω, λ, φ скосов надрезов и их взаимное расположение соответствует числу заходов и величинам шагов винтовых линий обратного направления. Надрезы 21,22 создают, (фиг.4, фиг.5) попеременно с противоположных сторон каждой полосы 4,5,6,7. Затем относительно продольной оси каждую из полос 4,5,6,7 скручивают в вертикальной плоскости относительно продольной оси полосы. На фиг.6 показана одна из полос 4, скрученная в вертикальной плоскости вдоль продольной своей оси с расположенными по винтовым линиям вдоль продольной оси боковыми кромками 23 и 24. Предварительно скрученную в вертикальной плоскости относительно продольной оси полосу, например 4, помещают на оправку 25 (фиг.7, фиг.8) и изгибают так, чтобы кромки 23 и 24 разместились по винтовым линиям и в поперечном направлении. После изгиба в поперечном сечении каждая из полос 4,5,6,7 повернута относительно продольной оси барабана 1 так, что их кромки образуют и в поперечном направлении полос 4,5,6,7 винтовые линии с одинаковым для всех полос шагом. После этого полосу, например 4, снимают с оправки 25, либо фиксируют на оправке 25. Аналогичным образом обрабатывают все остальные полосы, например 5,6,7. Далее все деформируемые таким образом полосы размещают на оправке 25, совмещают кромки полос, как, например 4 и 5, на фиг. 9, после чего их соединяют известными методами, например сваркой.

Трубная мельница работает следующим образом. Барабан 1 заполняется шарами или другой дробящей средой и измельчаемым материалом или одним измельчаемым материалом. При вращении барабана смесь мелющих тел и материала или смесь частиц различной крупности материала совершает сложное пространственное движение по винтовым линиям с перемещением масс вдоль винтовых линий от загрузки к выгрузке. Благодаря тому что полосы имеют переменную ширину и выполнены ребристыми в поперечном направлении с образованием по периметру барабана 1 чередующих граней, осуществляется постепенное разрежение и уплотнение масс загрузки, что интенсифицирует процесс размельчения.

Так как полосы, из которых смонтирован барабан 1, свернуты не только в продольном, но и в поперечном направлении, то по периметру барабана образованы различные по шагу, направленные навстречу друг другу винтовые внутренние поверхности и в местах их соединения винтовые канавки. Образование сложной внутренней поверхности в виде сочетания двух криволинейных поверхностей, в каждой точке которых возникают разнонаправленные составляющие движения, повышает интенсивность измельчения и расширяет технологические возможности трубной мельницы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБНАЯ МЕЛЬНИЦА | 2012 |

|

RU2519874C2 |

| Мельница | 2017 |

|

RU2676709C1 |

| ТРУБНАЯ МЕЛЬНИЦА НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2014 |

|

RU2568496C1 |

| Устройство для получения кормовых гранул из стебельчатой массы | 2016 |

|

RU2636478C1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ РАСТВОРОВ | 2010 |

|

RU2456156C1 |

| Измельчитель сыпучих материалов | 2016 |

|

RU2618344C1 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ РАСТВОРОВ И БЕТОННЫХ СМЕСЕЙ | 2010 |

|

RU2460639C1 |

| ТРУБНАЯ МЕЛЬНИЦА | 2005 |

|

RU2277972C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ | 2011 |

|

RU2458299C1 |

| МАШИНА ДЛЯ МОЙКИ СЫПУЧИХ МАТЕРИАЛОВ | 2008 |

|

RU2372004C1 |

Трубная мельница содержит барабан, загрузочную, разгрузочную цапфы и привод, при этом барабан выполнен из полос переменной ширины, свернутых в вертикальной плоскости в продольном направлении и изогнутых по винтовым линиям в поперечном направлении по надрезам со скошенными стенками в поперечно-продольном направлении, расположенными попарно под углом один к другому с обеих сторон полос. Изобретение позволяет повысить интенсивность измельчения и увеличить интенсивность смешивания. 9 ил.

Трубная мельница, содержащая барабан, загрузочную, разгрузочную цапфы и привод, отличающаяся тем, что барабан выполнен из полос переменной ширины, свернутых в вертикальной плоскости в продольном направлении и изогнутых по винтовым линиям в поперечном направлении по надрезам со скошенными стенками в поперечно-продольном направлении, расположенными попарно под углом один к другому с обеих сторон полос.

| Трубная мельница | 1985 |

|

SU1349780A1 |

| ТРУБНАЯ МЕЛЬНИЦА | 1999 |

|

RU2174049C2 |

| ТРУБНАЯ МЕЛЬНИЦА | 2002 |

|

RU2209670C1 |

| US 3615057 А, 26.10.1971 | |||

| US 3614003 А, 19.10.1971 | |||

| ОТОПИТЕЛЬНО-ВЕНТИЛЯЦИОННАЯ УСТАНОВКА | 1991 |

|

RU2031322C1 |

| УСТРОЙСТВО И СПОСОБ ОБРАБОТКИ ИЗОБРАЖЕНИЙ | 2011 |

|

RU2616155C1 |

Авторы

Даты

2006-06-20—Публикация

2005-01-11—Подача