Изобретение относится к устройствам для сушки сыпучих материалов, например, гранулированных и сыпучих материалов, в частности строительных сыпучих материалов, и может найти применение в химической, фармацевтической, пищевой, комбикормовой и других отраслях промышленности.

Известен сушильный шкаф (А.С. СССР №1035365, кл. F26B 9/06, 1983 г.), содержащий снабженную узлом разгрузки теплоизоляционную камеру с герметизированной поворотной дверью и поярусно установленные с возможностью поворота в камере поддоны для высушиваемого материала, при этом в камере имеются на уровне днищ поддонов разгрузочные окна.

Недостатками известного устройства являются низкое качество сушки и ограниченные технологические возможности.

Наиболее близким к предлагаемому изобретению является устройство для непрерывной сушки сыпучих материалов (патент РФ №2259526, опубл. 27.08.2005. Бюл №24), содержащее теплоизолированную камеру, устройство для загрузки и выгрузки обрабатываемого материала, подачи и вывода сушильного агента и поярусно установленные в камере поддоны, установленные друг под другом с возможностью вращения, сообщенные между собой и выполненные в виде барабанов в форме тетраэдальных колонн, смонтированных из отдельных перфорированных равносторонних треугольников.

Недостатком известного устройства являются ограниченные технологические возможности.

Техническим решением задачи является расширение технологических возможностей за счет того, что по длине винтовых барабанов меняется многократно форма и размеры поперечного сечения, имеющего форму многоугольника, что обеспечивает многократное периодическое поджатие масс сыпучих материалов, что увеличивает интенсивность смешивания, энергоемкость соударений и интенсивность теплопередачи, расширяет технологические возможности, обеспечивает рациональный тепловой режим сушки.

Поставленная задача достигается тем, что в устройстве для непрерывной сушки сыпучих материалов, содержащем теплоизолированную камеру, устройство для загрузки и выгрузки обрабатываемого материала, подачи и вывода сушильного агента и поярусно установленные в камере поддоны, установленные друг по другом с возможностью вращения, сообщенные между собой и выполненные в виде винтовых барабанов, смонтированных из отдельных равносторонних треугольников, винтовые барабаны выполнены выпуклой формы и вогнутой формы, установленных друг под другом, при этом винтовые барабаны выпуклой формы изготовлены по периметру из трех и более свернутых в вертикальной плоскости и последовательно соединенных между собой полос переменной ширины выпуклой криволинейной формы, свернутых в вертикальной плоскости в продольном направлении, изогнутых по винтовым линиям в поперечном направлении и согнутых по надрезам, со скошенными стенками в поперечно-продольном направлении, расположенными попарно под углом один к другому с обеих сторон полос с образованием по периметру барабана направленных навстречу друг другу ломаных винтовых линий и ломаных винтовых поверхностей с одинаковым переменным шагом по длине барабана, а винтовые барабаны вогнутой формы изготовлены из полос переменной ширины вогнутой формы, свернутых в вертикальной плоскости в продольном направлении, изогнутых по винтовым линиям в поперечном направлении и согнутых по надрезам, со скошенными стенками в поперечно-продольном направлении, расположенными под углом один к другому с обеих сторон полос с образованием по периметру винтового барабана вогнутой формы направленных навстречу друг другу ломаных винтовых линий и ломаных винтовых поверхностей с переменным шагом.

По данным патентно-технической литературы не обнаружено техническое решение, аналогичное заявляемому, что позволяет судить об изобретательском уровне предлагаемой конструкции устройства для непрерывной сушки сыпучих материалов.

Новизна предлагаемого изобретения заключается в том, что, так как частота движения частиц сыпучих материалов в предлагаемой конструкции определяется не только частотой вращения винтового барабана, но и количеством плоских элементов по ее периметру, то такое конструктивное оформление его поверхности по периметру за счет увеличения количества плоских элементов по периметру увеличивает за каждый оборот винтового барабана частоту соударений частиц сыпучих материалов между собой и со стенками винтового барабана, повышает интенсивность теплообмена, увеличивает технологические возможности.

Новизна предлагаемого изобретения заключается также в том, что за счет того что по длине винтовых барабанов меняются многократно форма и размеры поперечного сечения, имеющего форму многоугольника, то обеспечивается многократное периодическое поджатие масс сыпучих материалов, что увеличивает интенсивность смешивания, энергоемкость соударений и интенсивность теплопередачи, расширяет технологические возможности, обеспечивает рациональный тепловой режим сушки.

Кроме того, новизна обусловлена тем, что элементы, из которых собраны винтовые барабаны, смонтированы под некоторыми углами друг к другу, поэтому интенсивность смешивания возрастает, так как эти элементы, работая как полки, захватывают порции сыпучих материалов, направляют их навстречу друг другу, на движущиеся на противоположной стороне стенки винтовых барабанов, нарушая, таким образом, не только стационарность их движения, но и обеспечивая интенсивную теплопередачу и расширение технологических возможностей.

Новизна усматривается в том, что площадь и форма поперечного сечения винтовых барабанов изменяется в каждом ее поперечном сечении от загрузки к выгрузке, что интенсифицирует процесс смешивания, увеличивает энергоемкость взаимодействия частиц материала друг с другом и со стенками винтовых барабанов, расширяет технологические возможности.

Новизна обусловлена также тем, что треугольники, из которых изготовлены боковые стороны винтовых барабанов, смонтированы под некоторыми углами друг к другу с образованием ломаных винтовых линий, что увеличивает смешиваемость, энергоемкость и изменяет частоту взаимодействия частиц материала друг с другом и со стенками поверхности винтовых барабанов, что интенсифицирует теплообмен, расширяет технологические возможности.

Новизна заключается также в том, что поперечное проходное сечение просеивающей поверхности имеет форму многоугольника, площадь которого по ее длине многократно меняется от загрузки к выгрузке, обеспечивая периодическое поджатие масс сыпучих материалов, что увеличивает интенсивность смешивания и теплообмена, расширяет технологические возможности.

Новизна обусловлена тем, что поверхность винтовых барабанов снабжена четырьмя, пятью, шестью и т.д. винтовыми ломаными линиями равного шага, направленными навстречу друг к другу по периметру винтовых барабанов, и соответственно четырьмя, пятью, шестью и т.д. винтовыми канавками внутри поверхности винтовых барабанов, направленными тоже навстречу друг другу, что обеспечивает создание направленных навстречу друг другу потоков сыпучих материалов с максимальной частотой соударений частиц друг к другу и со стенками поверхности винтовых барабанов под разными углами, увеличивает частоту взаимодействия частиц сыпучих материалов друг с другом и со стенками барабана, увеличивает интенсивность теплообмена и расширяет технологические возможности.

Новизна предлагаемого изобретения заключается в том, что по периметру поверхность винтовых барабанов по всей длине имеет переменное не только поперечное, но и продольное сечение, что интенсифицирует теплообменные процессы и расширяет технологические возможности.

Новизна предлагаемого изобретения заключается в том, что такое конструктивное оформление по периметру поверхности винтовых барабанов позволяет обеспечить последовательное постепенное уплотнение и разрежение потоков сыпучих материалов по мере их продвижения от загрузки к выгрузке, что повышает процессы теплопередачи, обеспечивая увеличение скорости сушки и увеличение технологических возможностей.

Новизна усматривается также в том, что площадь и форма сечения поперечного и продольного сечений винтовых барабанов изменяются по всей их длине многократно от загрузки к выгрузке, что изменяет скорости и траектории перемещения частиц сыпучих материалов, расширяет технологические возможности, повышает интенсивность теплопередачи.

Новизна заключается также в том, что по периметру винтовых барабанов образованы направленные навстречу друг другу ломаные винтовые поверхности с переменной шириной, вогнутой и выпуклой, криволинейной формы по длине винтовых барабанов, что обеспечивает нарушение стационарности потоков частиц сыпучих материалов, расширяет технологические возможности.

Новизна заключатся также в том, что по периметру поверхности винтовых барабанов образованы направленные навстречу не только друг другу под углом, но и к ее оси вращения плоские грани, что обеспечивает нарушение стационарности потоков сыпучих материалов, расширяет технологические возможности.

Новизна заключается в том, что по периметру поверхностей винтовых барабанов образованы ломаные винтовые линии, направленные навстречу друг другу, что интенсифицирует процессы движения сыпучих материалов навстречу друг другу, расширяет технологические возможности.

Новизна обусловлена также тем, что шаг винтовых линий по периметру поверхности винтовых барабанов изменяется по всей их длине от загрузки к выгрузке, что интенсифицирует процесс сушки материалов.

Новизна заключается в том, что скручивание каждой полосы по надрезам со скошенными стенками в поперечно-продольном направлении, расположенными попарно под углом один к другому с обеих сторон полос, обеспечивает дополнительное искривление поверхности по периметру поверхности винтовых барабанов, благодаря чему увеличивается разность между углами наклона векторов перемещения частиц сыпучих материалов в соседних участках поверхностей винтовых барабанов, поэтому частицы движутся по сложным траекториям, увеличивая число столкновений друг с другом и со стенками поверхности винтовых барабанов, что интенсифицирует процесс сушки сыпучих материалов.

Новизна обусловлена также тем, что полосы, из которых смонтированы винтовые барабаны, имеют криволинейную вогнутую форму переменной ширины и выполнены ребристыми в поперечном направлении с образованием по периметру поверхности винтовых барабанов чередующихся граней, что обеспечивает постепенное разрежение и уплотнение потоков частиц и интенсифицирует процесс сушки.

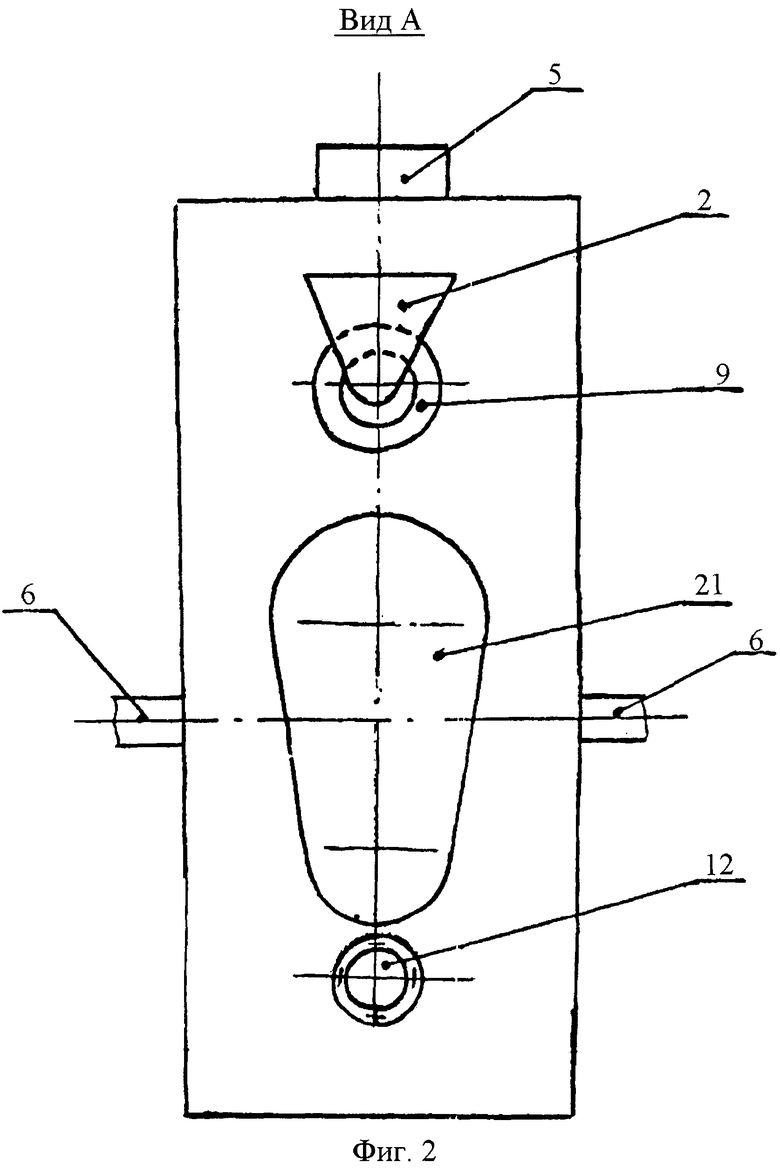

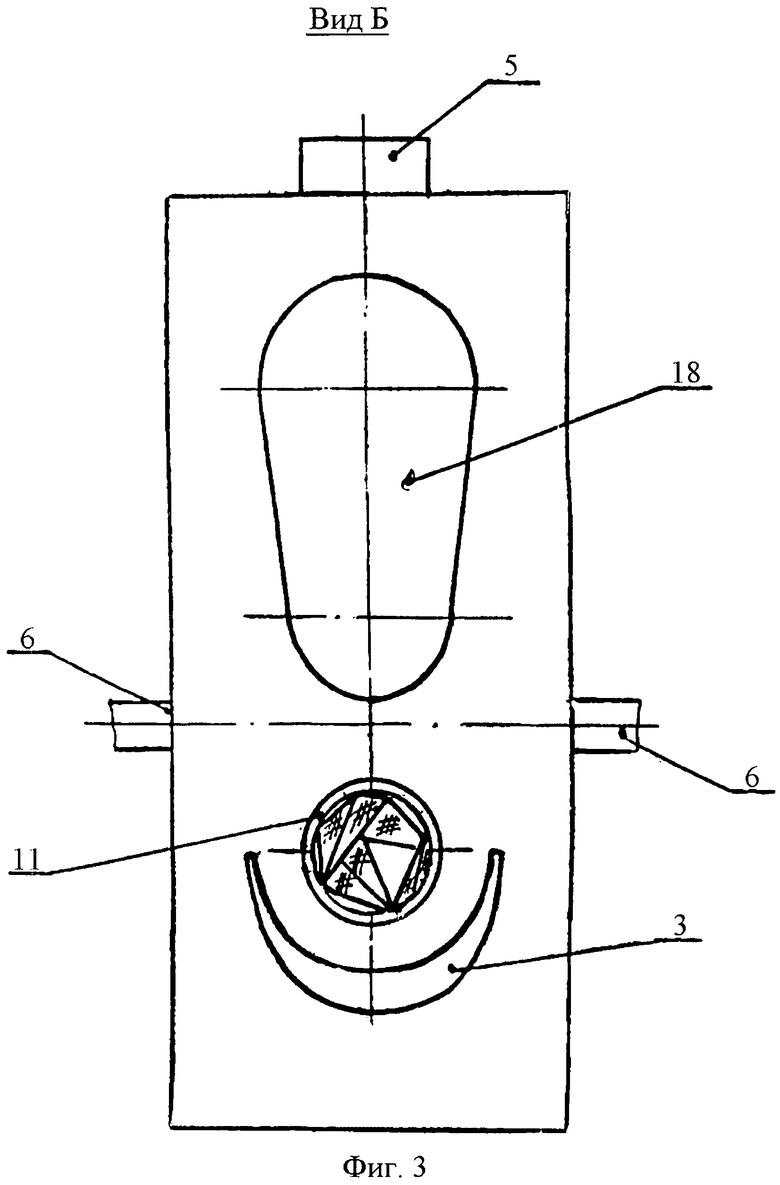

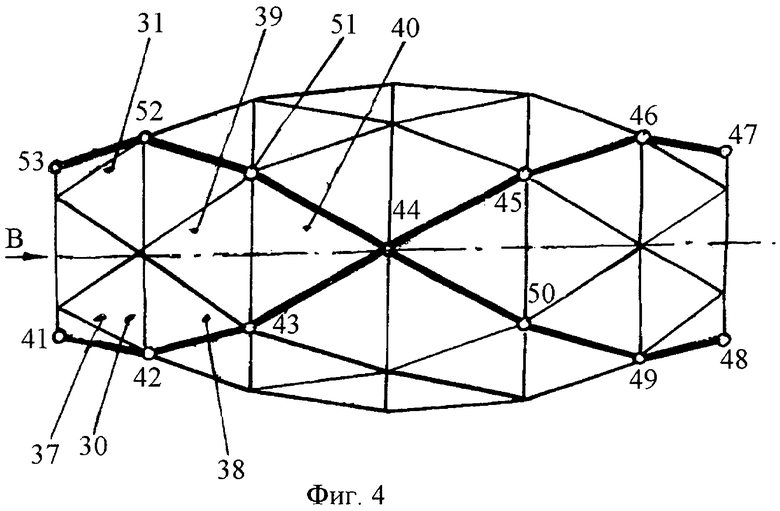

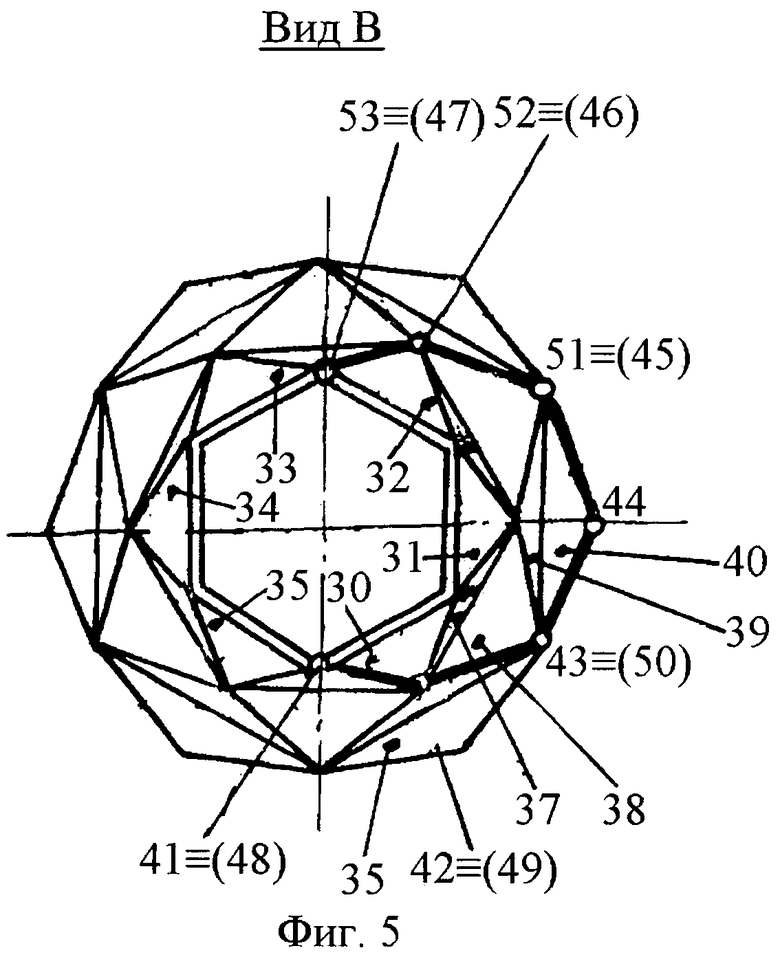

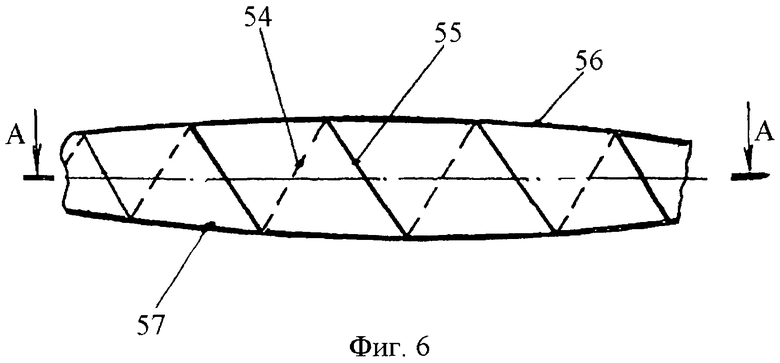

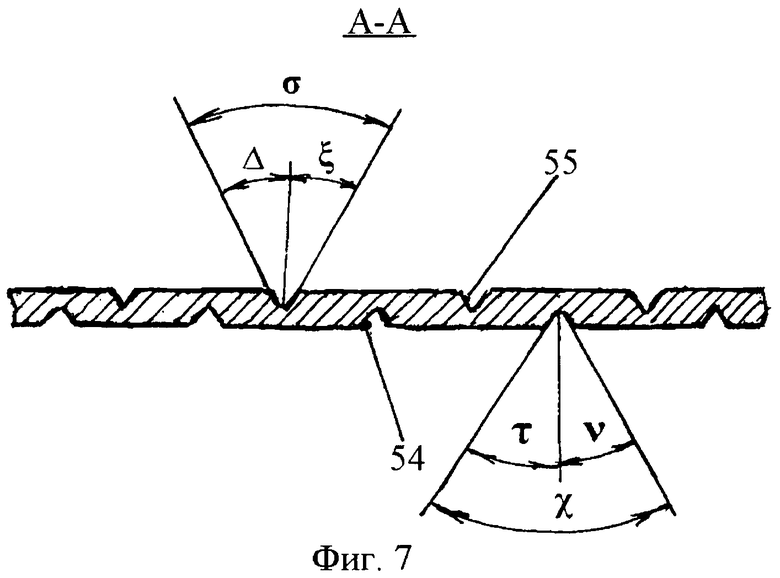

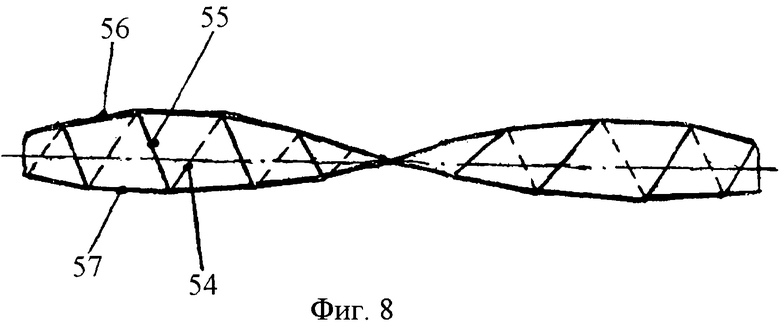

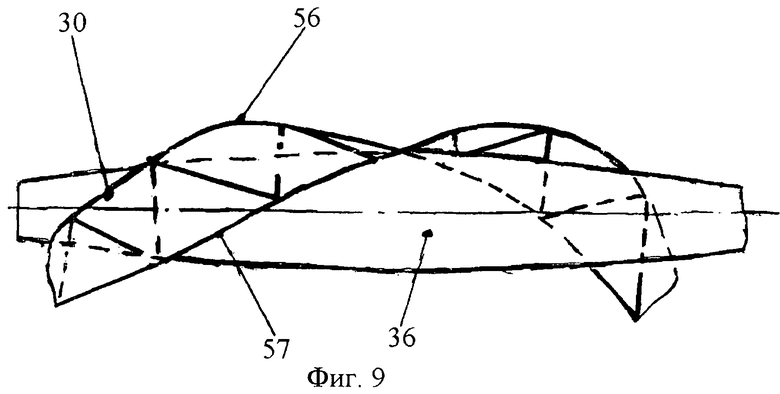

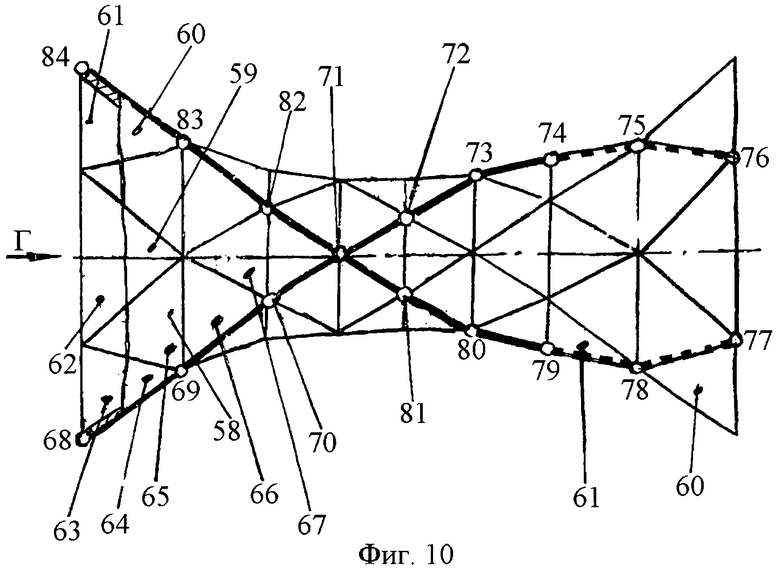

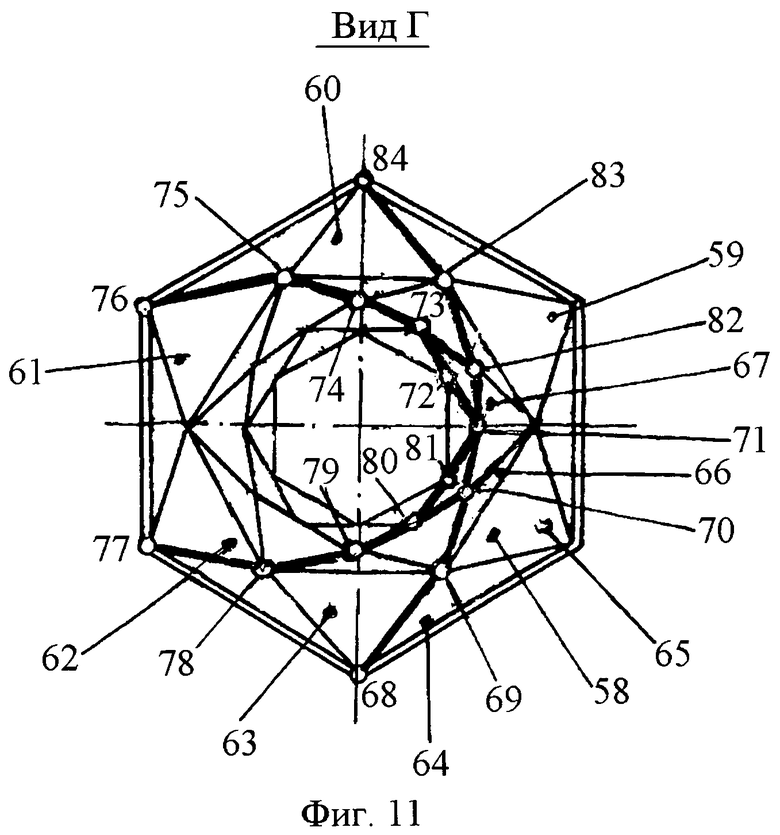

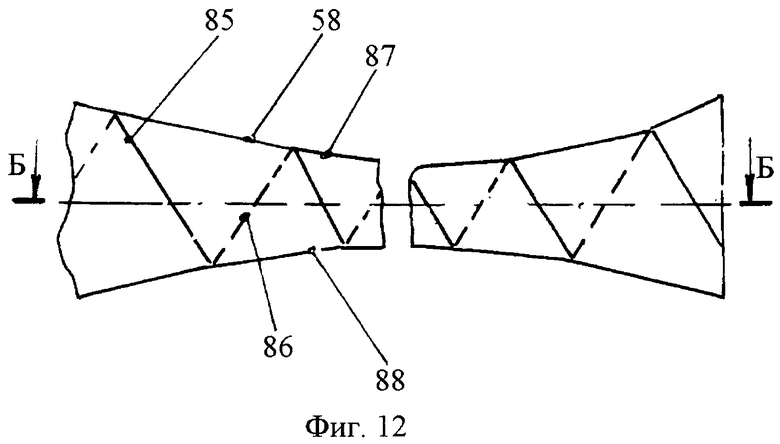

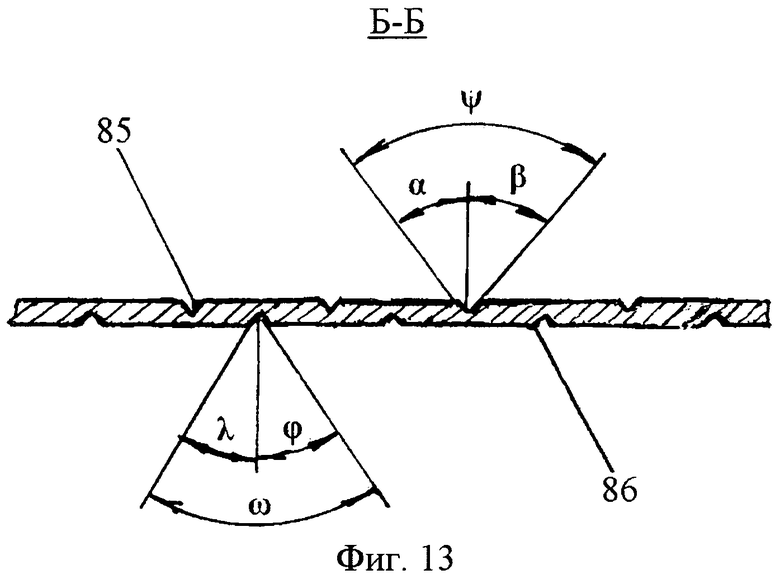

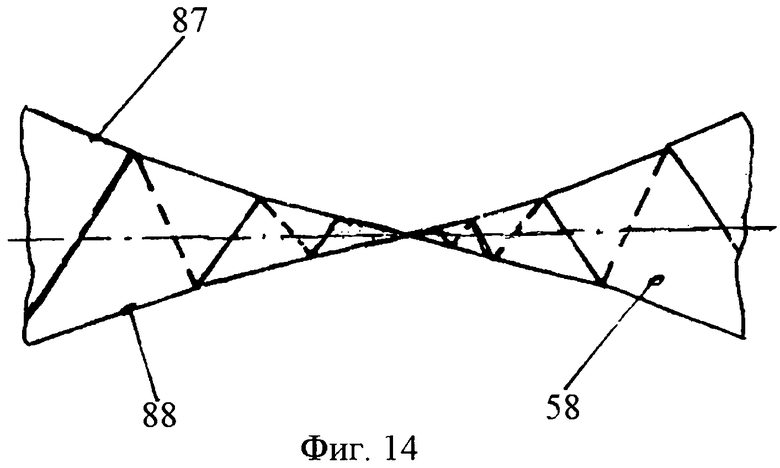

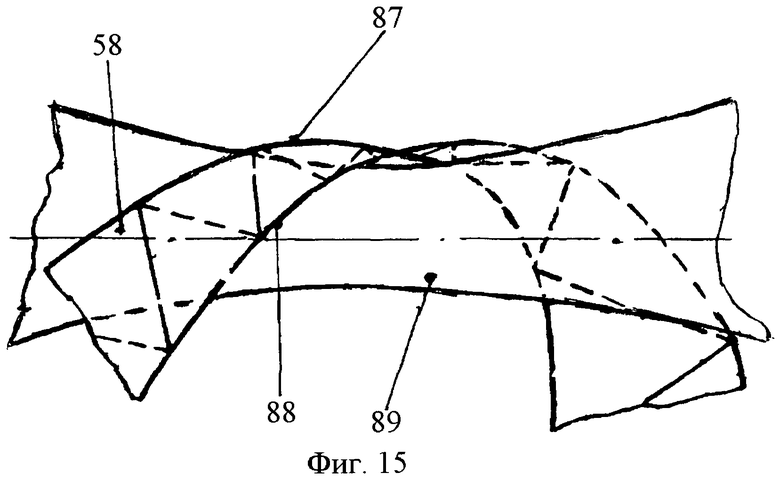

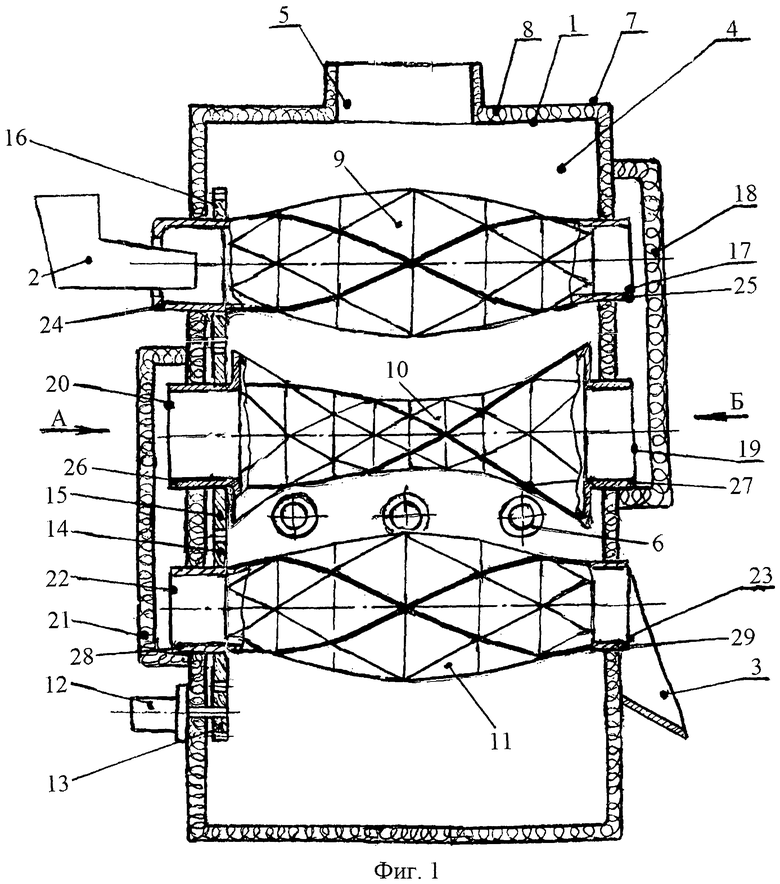

Сущность изобретения поясняется чертежами, где на фиг.1 изображено устройство для непрерывной сушки сыпучих материалов, общий вид; на фиг.2 - вид А на фиг.1; на фиг.3 - вид Б на фиг.1; на фиг.4 - конструкция верхнего поддона, общий вид; на фиг.5 - вид В на фиг.4; на фиг.6 - полоса выпуклой формы; на фиг.7 - сечение А-А на фиг.6; на фиг.8 - полоса (фиг.6), свернутая вокруг своей продольной оси; на фиг.9 - полоса (фиг.6), свернутая на выпуклой оправке; на фиг.10 - конструкция среднего поддона, общий вид; на фиг.11 - вид Г на фиг.10; на фиг.12 - полоса вогнутой формы; на фиг.13 - сечение Б-Б на фиг.12; на фиг.14 - полоса (фиг.12), свернутая вокруг своей продольной оси; на фиг.15 - полоса (фиг.12), свернутая на вогнутой оправке.

Устройство для непрерывной сушки сыпучих материалов (фиг.1, фиг.2, фиг.3) содержит корпус 1, включающий загрузочное 2 и разгрузочное 3 устройства, сушильную камеру 4, вытяжной патрубок 5, воздуховоды 6 вентилятора (не показан), через который подается теплоагент в сушильную камеру 4. Корпус 1 изготовлен из листового материала и отделен от кожуха 7 теплоизоляцией 8. В корпусе 1 смонтированы друг под другом поддоны 9, 10, 11 с возможностью вращения от единого привода 12 с помощью шестерен 13, 14, 15, 16.

Выходное торцевое отверстие 17 поддона 9 закрыто теплоизоляционной крышкой 18, которая перекрывает одновременно и входное отверстие 19 поддона 10 и обеспечивает перемещение сыпучего материала из верхнего поддона 9 в средний поддон 10, точнее из выходного отверстия 17 поддона 9 во входное отверстие 19 поддона 10. Выходное отверстие 20 поддона 10 закрыто теплоизоляционной крышкой 21, которая перекрывает одновременно и входное отверстие 22 поддона 11, обеспечивая передачу сыпучих материалов из среднего поддона 10 в нижний поддон 11. Под выходным отверстием 23 поддона 11 смонтировано разгрузочное устройство 3.

Поддоны 9, 10, 11 выполнены в виде винтовых барабанов (фиг.4, фиг.5, фиг.10, фиг.11), снабженных с двух сторон опорными цилиндрическими опорными кольцами 24 и 25, 26 и 27, 28 и 29, на которых не только крепятся приводные шестерни 14 или 15 или 16, но и которые служат входными и выходными отверстиями для прохода высушиваемого материала и его перемещения из одного поддона в другой. Опорные кольца 24 и 25 поддона 9, опорные кольца 26 и 27 поддона 10, опорные кольца 28 и 29 поддона 11 установлены с возможностью вращения в опорных отверстиях рамы 1. Между опорными кольцами 24 и 25 смонтирован верхний поддон 9, между опорными кольцами 26 и 27 смонтирован средний поддон 10, между опорными кольцами 28 и 29 смонтирован нижний поддон 11.

Верхний поддон 9 выполнен в виде выпуклого винтового барабана 9 (фиг.4, фиг.5), изготовлен из полос 30, 31, 32, 33, 34, 35 переменной ширины (фиг.6) с надрезами (фиг.7), свернутых в вертикальной плоскости в продольном направлении относительно собственной оси симметрии, полосы (фиг.8) изогнуты по винтовым линиям в поперечном направлении на бочкообразной оправке 36 (фиг.9) и согнуты по надрезам, со скошенными стенками в поперечно-продольном направлении, расположенными попарно под углом один к другому, с обеих сторон полос, надрезы показаны на фиг.7.

Так как полосы 30, 31, 32, 33, 34, 35 имеют переменную ширину (фиг.6), то винтовой барабан 9 (фиг.4, фиг.5) имеет переменное продольное сечение и переменное проходное сечение по длине винтового барабана 9. Кроме того, полосы 30, 31, 32, 33, 34, 35 выполнены ребристыми в продольно-поперечном направлении, образуя (фиг.4, фиг.5) чередующиеся грани, например 37, 38, 39, 40, для полосы 30. При этом каждые две смежные грани, например 37 и 38, 38 и 39, 39 и 40 и т.д. расположены под тупым углом одна к другой с наружной и внутренней сторон полос, пересекаются между собой с образованием винтовых линий основного направления, например 41-42-43-44-45-46-47 на наружной поверхности и винтовых канавок по внутренней поверхности винтового барабана 9. На фиг.4, фиг.5 одна из винтовых линий основного направления 41-42-43-44-45-46-47 показана утолщенной линией. На наружной поверхности винтового барабана 9 образуются также винтовые канавки и винтовые линии противоположного направления, например, 48-49-50-44-51-52-53 (которые на фиг.4 и фиг.5 показаны тоже утолщенными линиями). Винтовые линии по наружной поверхности винтового барабана 9 имеют одинаковые обозначения позиций с соответствующими им канавками на внутренней поверхности, причем винтовые канавки и винтовые линии винтового барабана 9 могут иметь различное число заходов и различные шаги. На полосах 30, 31, 32, 33, 34, 35 перед свертыванием выполняют надрезы 54, 55 (фиг.6, фиг.7) со скошенными стенками, расположенными попарно под углом одна к другой, как например на фиг.6, фиг.7 посредством фрезерования, обработки давлением и т.п. Геометрия и величина углов Δ, ξ, σ, τ, ν, χ скосов надрезов и их взаимное расположение соответствует числу заходов и величинам шагов винтовых линий противоположного направления. Надрезы 54 и 55 создают (фиг.6, фиг.7) попеременно с противоположных сторон каждой полосы 30, 31, 32, 33, 34, 35. Затем относительно продольной оси каждую из полос 30, 31, 32, 33, 34, 35 скручивают в вертикальной плоскости относительно продольной оси полосы (фиг.8). На фиг.8 показана одна из полос, скрученная в вертикальной плоскости вдоль своей продольной оси, с расположенными по винтовым линиям вдоль продольной оси боковыми кромками 56 и 57. Предварительно скрученную в вертикальной плоскости относительно продольной оси полосу, например 30, помещают на бочкообразную оправку 36 (фиг.9) и изгибают так, чтобы кромки 56 и 57 разместились по винтовым линиям и в поперечном направлении. После изгиба в поперечном направлении каждая полоса повернута относительно продольной оси винтового барабана 9 так, что ее кромки образуют и в поперечном направлении полосы винтовые линии с одинаковым шагом для всех полос. После этого полосу 30 деформируют и снимают с оправки 36. Аналогичным образом обрабатывают остальные полосы, например 31, 32, 33, 34, 35. Далее все деформированные таким образом полосы совмещают и соединяют известными методами, например сваркой.

Средний поддон 10 выполнен в виде винтового барабана 10, изготовлен вогнутой формы (фиг.10, фиг.11), из полос 58, 59, 60, 61, 62, 63 переменной ширины (фиг.12) с надрезами со скошенными стенками в поперечно-продольном направлении, расположенными попарно под углом один к другому с обеих сторон полос (фиг.12, фиг.13), свернутых в вертикальной плоскости в продольном направлении относительно собственной оси симметрии, полосы (фиг.14) изогнуты по винтовым линиям в поперечном направлении (фиг.15 ).

Так как полосы 58, 59, 60, 61, 62, 63 имеют переменную ширину (фиг.12), то винтовой барабан 10 (фиг.10, фиг.11) имеет переменное продольное сечение и переменное проходное поперечное сечение по длине винтового барабана 10. Кроме того, полосы 58, 59, 60, 61, 62, 63 выполнены ребристыми в продольно-поперечном направлении, образуя (фиг.10, фиг.11) чередующиеся грани, например, 64, 65, 66, 67 для полосы 58. При этом каждые две смежные грани, например 64 и 65, 65 и 66, 66 и 67 и т.д. расположены под тупым углом одна к другой с наружной и внутренней сторон полос, пересекаются между собой с образованием винтовых линий основного направления, например, 68-69-70-71-72-73-74-75-76 на наружной поверхности и винтовых канавок по внутренней поверхности винтового барабана 10. На фиг.10, фиг.11 одна из винтовых линий основного направления 68-69-70-71-72-73-74-75-76 показана утолщенной линией. На наружной поверхности винтового барабана 10 образуются также винтовые канавки и винтовые линии противоположного направления, например, 77-78-79-80-81-71-82-83-84 (на фиг.10, фиг.11), показаны утолщенной линией. Винтовые линии по наружной поверхности винтового барабана 10 имеют одинаковые обозначения позиций с соответствующими им канавками на внутренней поверхности, причем винтовые канавки и винтовые линии винтового барабана 10 могут иметь различное число заходов и различные шаги. На полосах 58, 59, 60, 61, 62, 63 вогнутой формы (фиг.12, фиг.13) перед свертыванием выполняют надрезы 85 и 86 со скошенными стенками, расположенными попарно под углом один к другому, как, например, на фиг 12, фиг.13 посредством фрезерования, обработки давлением и т.п. Геометрия и величина углов ψ, α, β, ω, λ, φ скосов надрезов и их взаимное расположение соответствует числу заходов и величинам шагов винтовых линий противоположного направления. Надрезы 85 и 86 создают (фиг.12, фиг.13) попеременно с противоположных сторон каждой полосы 58, 59, 60, 61, 62, 63. Затем относительно продольной оси каждую из полос 58, 59, 60, 61, 62, 63 скручивают в вертикальной плоскости относительно продольной оси полосы (фиг.14). На фиг.14 показана одна из полос, скрученная в вертикальной плоскости вдоль своей продольной оси, с расположенными по винтовым линиям вдоль продольной оси боковыми кромками 86 и 87. Предварительно скрученную в вертикальной плоскости относительно продольной оси полосу, например помещают на оправку 89 (фиг.15) и изгибают так, чтобы кромки 87 и 88 разместились по винтовым линиям и в поперечном направлении. После изгиба в поперечном сечении каждая полоса повернута относительно продольной оси полосы так, что ее кромки 87 и 88 образуют и в поперечном направлении полосы винтовую линию с одинаковым шагом для всех полос. После этого полосу 58 деформируют и снимают с оправки 89. Аналогичным образом обрабатывают остальные полосы, например 59, 60, 61, 62, 63. Далее все деформированные таким образом полосы совмещают и соединяют известными методами, например, сваркой.

Нижний поддон 11 выполнен в виде выпуклого винтового барабана 11 аналогично винтовому барабану 9. Так как винтовые барабаны выполнены выпуклой формы 9, вогнутой формы 10, выпуклой формы 11 и установлены поочередно друг под другом, то обеспечивается при увеличении объемов внутренних пространств поддонов 9, 10, 11 сохранение габаритных размеров по высоте по сравнению с прототипом за счет поочередно смонтированных выпуклых и вогнутых винтовых барабанов, которые своей выпуклостью входят в вогнутость рядом смонтированного барабана, как например выпуклость винтового барабана 9 входит в вогнутость вогнутого барабана 10, и выпуклость выпуклого барабана 11 входит в вогнутость винтового барабана 10.

Сушильный шкаф работает следующим образом.

Известными методами и устройствами через воздуховоды 6 подается теплоагент внутрь сушильного шкафа 4. После прогрева, от привода 12 через шестерни 13, 14, 15, 16 передается вращательное движение поддонам 9, 10, 11. Сыпучий материал поступает в загрузочное устройство 2, откуда непрерывным потоком подается во внутреннюю полость вращающегося вокруг собственной оси поддона 9. По винтовым линиям сыпучий материал транспортируется от загрузки к выходному отверстию 17. Из выходного отверстия 17 через пространство, закрытое теплоизоляционной крышкой 18, сыпучий материал поступает в отверстие 19 вращающегося поддона 10 и по винтовым канавкам поддона 10 транспортируется к выходному отверстию 20. Из выходного отверстия 20 через пространство, закрытое теплоизоляционной крышкой 21, сыпучий материал подается на вход поддона 11. В поддоне 11 сыпучий материал транспортируется к выходному отверстию 23, а затем выгружается через выгрузное устройство 3 за пределы сушильного шкафа. При вращении поддонов 9, 10, 11 материал, подлежащий сушке, совершает сложное пространственное движение по винтовым траекториям, происходит его интенсивное перемешивание. Так как грани поверхности винтовых барабанов 9, 10, 11 смонтированы одна к другой под различными углами, то по пути движения высушиваемого материала создаются гребни-линии стыковки, которые выполняют роль подъемников высушиваемого материала. Поэтому при вращении барабанов 9, 10, 11 имеет место не просто скольжение высушиваемого материала по внутренней поверхности винтовых барабанов, а каскадное перемещение и интенсивное перемешивание внутри винтовых барабанов, при этом векторы скорости материала изменяются, что способствует интенсификации процесса смешивания и сушки. Кроме того, так как по длине винтовых барабанов 9, 10, 11 форма и размеры сторон поперечного сечения меняются, усугубляется нарушаемость упорядоченности процесса движения материала, т.е. имеет место интенсивное перемешивание, что приводит к повышению эффективности сушки материалов в винтовых барабанах 9, 10, 11, увеличивает скорость движения материала, создает сложно-пространственное движение потоков сыпучих материалов и интенсифицирует процесс сушки. В боковых стенках 9, 10, 11 могут быть выполнены отверстия, размеры которых меньше, чем минимальный размер частиц сыпучих материалов, однако, достаточный для прохождения теплоагента сквозь эти отверстия. Монтаж воздуховодов 6 и подача теплоагентов на расстоянии 2/3 транспортного пути единой технологической цепочки пути прохождения высушиваемого материала обеспечивает оптимальный транспортный маршрут с плавным нагревом поступающего через загрузочное устройство 2 в сушильную камеру 4 сыпучего материала до максимальных температур и затем плавного снижения температуры сыпучего материала при прохождении им оставшегося расстоянии 1/3 всего транспортного пути до выгрузного устройства 3.

Технико-экономические преимущества возникают за счет того, что по длине винтовых барабанов 9, 10, 11 меняются многократно форма и размеры поперечного сечения, имеющего форму многоугольника, что обеспечивает многократное периодическое поджатие масс сыпучих материалов, увеличивает интенсивность смешивания, энергоемкость соударений и интенсивность теплопередачи, расширяет технологические возможности, обеспечивает рациональный тепловой режим сушки.

Технико-экономические преимущества возникают также за счет того, что поверхность винтовых барабанов снабжена четырьмя, пятью, шестью и т.д. винтовыми ломаными линиями равного шага, направленными навстречу друг другу по периметру винтовых барабанов, и соответственно четырьмя, пятью, шестью и т.д. винтовыми канавками внутри поверхности винтовых барабанов, направленными тоже навстречу друг другу, что обеспечивает создание направленных навстречу друг другу потоков сыпучих материалов с максимальной частотой соударений частиц друг к другу и со стенками поверхности винтовых барабанов под разными углами, увеличивает частоту взаимодействия частиц сыпучих материалов друг с другом и со стенками барабана, увеличивает интенсивность теплообмена и расширяет технологические возможности.

| название | год | авторы | номер документа |

|---|---|---|---|

| БАРАБАННЫЙ ГРОХОТ | 2011 |

|

RU2481902C1 |

| МАШИНА ДЛЯ МОЙКИ СЫПУЧИХ МАТЕРИАЛОВ | 2008 |

|

RU2372004C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ КЛИНКЕРА | 2010 |

|

RU2447130C1 |

| Устройство для шлифования семян | 2018 |

|

RU2679743C1 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ РАСТВОРОВ И БЕТОННЫХ СМЕСЕЙ | 2010 |

|

RU2460639C1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ РАСТВОРОВ | 2010 |

|

RU2456156C1 |

| ПРОХОДНОЙ ГРОХОТ | 2010 |

|

RU2456093C1 |

| КОМБАЙН ЗЕРНОУБОРОЧНЫЙ ПРЯМОТОЧНЫЙ | 2012 |

|

RU2494601C1 |

| КОМБАЙН ЗЕРНОУБОРОЧНЫЙ | 2012 |

|

RU2491809C1 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН ПРЯМОТОЧНЫЙ | 2013 |

|

RU2535946C1 |

Изобретение относится к устройствам для сушки сыпучих материалов, например, гранулированных и сыпучих материалов, в частности строительных, и может найти применение в химической, фармацевтической, пищевой, комбикормовой и других отраслях промышленности. В устройстве для непрерывной сушки сыпучих материалов поддоны сушильного шкафа изготовлены в виде винтовых барабанов, которые выполнены выпуклой формы и вогнутой формы, установленные поочередно друг под другом, при этом винтовые барабаны выпуклой формы изготовлены по периметру из трех и более свернутых в вертикальной плоскости и последовательно соединенных между собой полос переменной ширины выпуклой криволинейной формы, свернутых в вертикальной плоскости в продольном направлении, изогнутых по винтовым линиям в поперечном направлении и согнутых по надрезам, со скошенными стенками в поперечно-продольном направлении, расположенными попарно под углом один к другому с обеих сторон полос с образованием по периметру барабана направленных навстречу друг другу ломаных винтовых линий и ломаных винтовых поверхностей с одинаковым переменным шагом по длине барабана, а винтовые барабаны вогнутой формы изготовлены из полос переменной ширины вогнутой формы, свернуты в вертикальной плоскости в продольном направлении, изогнуты по винтовым линиям в поперечном направлении и согнуты по надрезам, со скошенными стенками в поперечно-продольном направлении, расположенными под углом один к другому с обеих сторон полос с образованием по периметру винтового барабана вогнутой формы направленных навстречу друг другу ломаных винтовых линий и ломаных винтовых поверхностей с переменным шагом. 15 ил.

Устройство для непрерывной сушки сыпучих материалов, содержащее теплоизолированную камеру, устройство для загрузки и выгрузки обрабатываемого материала, подачи и вывода сушильного агента и поярусно установленные в камере поддоны, установленные друг под другом с возможностью вращения, сообщенные между собой и выполненные в виде винтовых барабанов, смонтированных из отдельных равносторонних треугольников, отличающееся тем, что винтовые барабаны выполнены выпуклой формы и вогнутой формы, установленные поочередно друг под другом, при этом винтовые барабаны выпуклой формы изготовлены по периметру из трех и более свернутых в вертикальной плоскости и последовательно соединенных между собой полос переменной ширины выпуклой криволинейной формы, свернутых в вертикальной плоскости в продольном направлении, изогнутых по винтовым линиям в поперечном направлении и согнутых по надрезам, со скошенными стенками в поперечно-продольном направлении, расположенными попарно под углом один к другому с обеих сторон полос с образованием по периметру барабана направленных навстречу друг другу ломаных винтовых линий и ломаных винтовых поверхностей с одинаковым переменным шагом по длине барабана, а винтовые барабаны вогнутой формы, изготовленные из полос переменной ширины вогнутой формы, свернутые в вертикальной плоскости в продольном направлении, изогнутые по винтовым линиям в поперечном направлении и согнутые по надрезам, со скошенными стенками в поперечно-продольном направлении, расположенными под углом один к другому с обеих сторон полос с образованием по периметру винтового барабана вогнутой формы направленных навстречу друг другу ломаных винтовых линий и ломаных винтовых поверхностей с переменным шагом.

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ | 2004 |

|

RU2259526C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ | 2004 |

|

RU2276762C1 |

| Устройство для сушки куриного помета | 1990 |

|

SU1768039A3 |

| СУШИЛКА ДЛЯ КУРИНОГО ПОМЕТА | 1991 |

|

RU2027130C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ | 2002 |

|

RU2237223C2 |

| CN 101832700 A, 15.09.2010. | |||

Авторы

Даты

2012-08-10—Публикация

2011-02-11—Подача