Изобретение относится к области химико-термической обработки металлов.

Известны различные конструкции электродов для борирования различных деталей с целью повышения их прочностных характеристик, однако практически все они имеют серьезные недостатки - значительные энергетические затраты и сложное дополнительное оборудование, требующее в свою очередь серьезных финансовых затрат.

В качестве прототипа нами выбрано авт. свид. СССР №302404, кл. С 23 С 9/00, 1971, бюл. 15 - Электрод для электролизного борирования, содержащий графитовый стержень, электродержатель с системой охлаждения, при этом графитовый стержень выполнен полым и внутри него расположен элемент крепления его в виде металлического штока, соединенного в верхней части с магнитострикционным вибратором, а в нижней части - со шляпкой, служащей одновременно мембраной-излучателем.

Изобретение, как показал опыт его многолетнего использования на заводе "Нефтемашремонт" (в разработке участвовали сотрудники Кубанского государственного аграрного университета), имеет серьезные недостатки. Первое - ультразвуковые генераторы имеют невысокую надежность в работе и требуют серьезных экономических (финансовых) затрат. Второе - необходимость в охлаждении магнитострикционных преобразователей ультразвуковых генераторов создает серьезные трудности практической эксплуатации. Третье - для достижения приемлемой эффективности требуются значительные энергетические и временные затраты, что в свою очередь снижает количество обрабатываемых деталей в смену.

Техническим решением поставленной задачи является устранение указанных недостатков, существенное повышение эффективности обработки за счет использования новых технологических приемов.

Задача достигается тем, что у электрода, содержащего полый графитовый стержень и токоподвод, внутри графитового стержня размещена обмотка-индуктор, подключенная к источнику импульсного тока.

Новизна предложенного технического решения состоит в том, что возбуждение механических колебаний в деталях машин и механизмов обрабатываемых электролизом в расплаве боросодержащих солей осуществляется импульсным электромагнитным полем, создаваемым обмоткой-индуктором в обрабатываемой детали. - См. Попилов Л. Справочник по ультразвуковым методам обработки материалов. Машиностроение. Л, 1971 г. С.462, раздел "Магнитоимпульсная обработка".

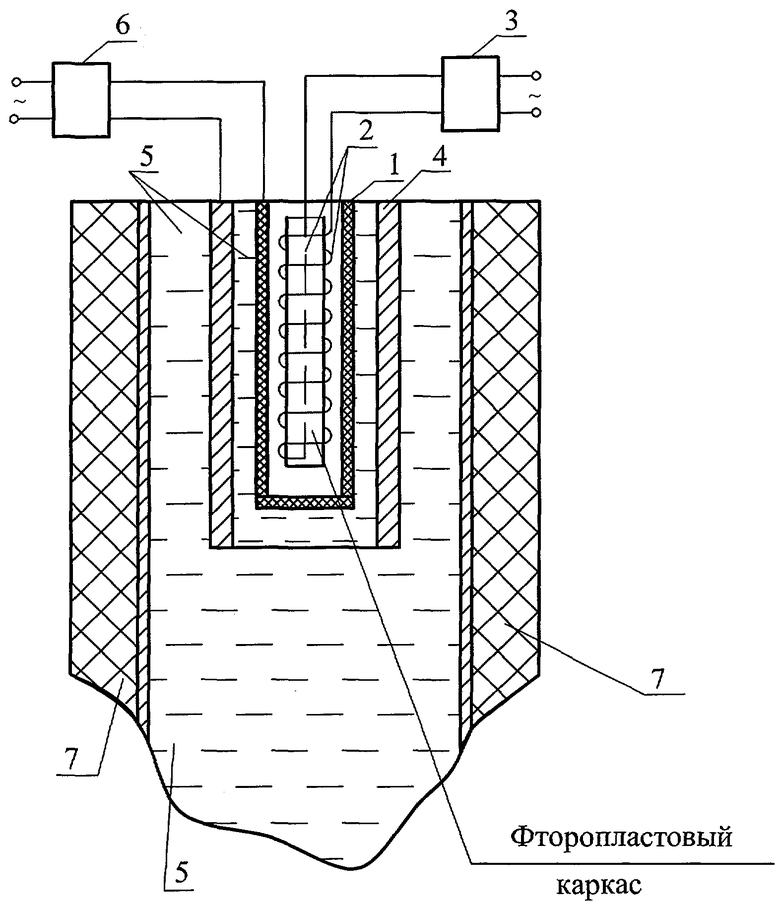

На чертеже показан предложенный электрод. Он состоит из полого графитового стержня 1, внутри которого расположена обмотка-индуктор 2, подключенная к источнику импульсного тока 3. Подлежащая обработке деталь 4 (той или иной машины или механизма) помещается вместе с электродом 1 в расплав боросодержащих солей 5, подключается к электродиализной установке 6 и выдерживается при определенных режимах и электродиализных параметрах (по величине тока и напряжения). Деталь, подлежащая обработке, графитовый стержень и расплав боросодержащих солей помещают в ванну с термоизоляцией 7.

Процесс электролиза, при котором происходит насыщение бором поверхностей обрабатываемых деталей, протекает следующим образом.

Подлежащую обработке деталь 4 и графитовый электрод 1, внутри которого на фторопластовом каркасе размещена обмотка-индуктор 2, помещают в ванну с термоизоляцией 7, заполненную раствором боросодержащих солей 5. Включается электродиализная установка 6 и происходит процесс электродиализа, затем включается источник импульсного тока 3, вследствие чего в обмотке-индукторе 2 создается импульсное магнитное поле. Это магнитное поле индуцирует в детали 4 соответствующий импульс вихревого тока, магнитное поле которого действует навстречу внешнему магнитному полю обмотки-индуктора. Результатом такого взаимодействия магнитных полей является взаимодействие электромагнитных сил, направления которых определяются по правилу "левой руки" - перпендикулярны векторам магнитной индукции В и тока I, т.е. создается импульсное давление на поверхность заготовки, достигающее значительных величин. - См. Ястребов П.П., Смирнов И.П. Электрооборудование. Электротехнология. М., Высшая школа, 1987 г. С.71-74, раздел "Магнитоимпульсные установки.

Применение предложенного технического решения позволяет более эффективно насыщать поверхность обрабатываемых деталей бором, чем известные технические методы с использованием вибрационных систем звукового и ультразвукового спектра частот, электрогидравлического эффекта и др.

По данным патентной и научно-технической литературы не обнаружена аналогичная совокупность признаков, что позволяет судить об изобретательском уровне предложения.

Предложенное техническое решение не требует серьезных экономических затрат (ввиду простоты технического исполнения) и легко может быть реализовано силами инженерных служб предприятий, при этом энергетические затраты на порядок меньше по сравнению с известными методами, учитывая импульсный режим работы системы индуктор-деталь.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОЛИЗНОГО БОРИРОВАНИЯ | 2005 |

|

RU2278185C1 |

| ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОЛИЗНОГО БОРИРОВАНИЯ | 1971 |

|

SU302404A1 |

| АППАРАТ ДЛЯ ОБРАБОТКИ ЖИДКИХ РЕАГЕНТОВ | 2006 |

|

RU2323041C1 |

| УСТРОЙСТВО ДЛЯ ПРЕДОТВРАЩЕНИЯ ОБРАЗОВАНИЯ НАКИПИ | 2006 |

|

RU2350878C2 |

| УСТРОЙСТВО ДЛЯ ОБЕЗЗАРАЖИВАНИЯ НАВОЗНЫХ СТОКОВ | 2005 |

|

RU2288562C1 |

| ВИБРАЦИОННАЯ ФОРСУНКА | 2005 |

|

RU2284435C1 |

| УСТРОЙСТВО ДЛЯ ОБЕЗЗАРАЖИВАНИЯ НАВОЗНЫХ СТОКОВ | 2005 |

|

RU2281638C1 |

| УСТРОЙСТВО ДЛЯ ОБЕЗЗАРАЖИВАНИЯ НАВОЗНЫХ СТОКОВ | 2001 |

|

RU2199848C1 |

| УСТРОЙСТВО ДЛЯ ОБЕЗЗАРАЖИВАНИЯ НАВОЗНЫХ СТОКОВ | 2000 |

|

RU2248112C2 |

| ПОЧВООБРАБАТЫВАЮЩАЯ ФРЕЗА ДЛЯ ОБРАБОТКИ ПРИСТВОЛЬНЫХ ПОЛОС В САДАХ | 2008 |

|

RU2374801C1 |

Изобретение относится к области химико-термической обработки металлов. Электрод для электролизного борирования содержит полый графитовый стержень и токоподвод, при этом внутри графитового стержня размещена обмотка-индуктор, подключенная к источнику импульсного тока. Технический результат: снижение энергетических затрат, повышение эффективности. 1 ил.

Электрод для электролизного борирования, содержащий полый графитовый стержень и токоподвод, отличающийся тем, что внутри графитового стержня размещена обмотка-индуктор, подключенная к источнику импульсного тока.

| ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОЛИЗНОГО БОРИРОВАНИЯ | 0 |

|

SU302404A1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОЛИЗНОГО БОРИРОВАНИЯ ЦИЛИНДРОПОРШНЕВОЙ ГРУППЫ БУРОВЫХ И ЦЕМЕНТИРОВОЧНЫХ НАСОСОВ | 1998 |

|

RU2146723C1 |

| JP 1098230 А, 17.04.1989. | |||

Авторы

Даты

2006-06-20—Публикация

2005-02-07—Подача