Изобретение относится к области машиностроения и может найти применение там, где требуется повысить срок службы деталей в частности буровых и цементировочных насосов.

Одним из наиболее эффективных способов повышения срока службы деталей машин (и, следовательно, самих машин) является их поверхностное упрочнение. Поверхностное упрочнение значительно увеличивает износостойкость, усталостную прочность, сопротивление деталей разрушению и, следовательно, долговечность машин и механизмов в целом.

Настоящее изобретение связано с повышением качества борирования быстроизнашивающихся деталей цилиндропоршневой группы буровых и цементировочных насосов.

Насыщение бором поверхностных слоев стальных изделий с целью повышения их износостойкости широко известно.

Электролизное борирование производится в тигеле с расплавом обезвоженного тетрабората натрия (буры) и использованием графитовых электродов в качестве анода и упрочняемых деталей как катодов.

Под действием электрического поля имеющиеся в расплаве буры ионы бора перемещаются к катоду, образуя на поверхности детали бориды железа, обладающие очень высокой твердостью. Опыт борирования быстроизнашиваемых деталей буровых насосов показал, что гидроабразивная износостойкость поверхностей, насыщенных бором по сравнению с цементированными и закаленными на твердость НРС 64-66 в три-четыре раза выше (Л.С.Ляхович и др. "Химико-термическая обработка металлов и сплавов". - М.: "Металлургия", 1981).

Несмотря на это электролизный метод борирования деталей цилиндропоршневой группы поршневых насосов распространения не получил. При массовом производстве этот метод упрочнения сопровождается большим выходом брака вследствие неравномерного насыщения бором рабочих поверхностей деталей: наличием на борируемой поверхности зон недонасыщенных и перенасыщенных бором, что помимо снижения износостойкости приводит к неустранимому нарушению размеров деталей и искажению их формы (Ю.М.Лахтин и др. "Термическая обработка в машиностроении". - М.: "Машиностроение", 1980).

Для исключения этих видов брака необходимо, чтобы электролиз в промежутке между графитовыми электродами и насыщаемой бором поверхностью деталей протекал в условиях изотропного электрического поля. Практикуемые сейчас методы установки и фиксации электродов по отношению к борируемым поверхностям не позволяют это осуществить.

Плотность расплава буры выше плотности графитовых электродов и во избежании их всплытия применяют жесткое присоединение электродов и деталей к крышке тигеля.

Случайные перекосы крышки при ее установке на устье тигеля, выталкивающее действие расплава, наличие зазоров в изоляторах приводят к нарушению соосности электродов и борируемых деталей. При этом в каких-то местах по длине детали электроды недопустимо близко располагаются к борируемой поверхности, в других местах удаляются, что приводит к нарушению изотропности электрического поля.

Фиксация взаимного положения электродов и деталей непосредственно в расплаве буры огнеупорными электронепроводящими проставками также неэффективна из-за интенсивного разъедания их расплавом буры и растрескивания.

Технической задачей, поставленной в настоящем изобретении, является обеспечение изотропности электрического поля в процессе борирования, что может быть достигнуто только при автоматической установке электродов и обрабатываемых деталей в соосное положение с выдерживанием постоянства кольцевого зазора между борируемой поверхностью и электродом.

Известна установка для электролизного борирования деталей, содержащая тигель, электроды, подключенные к источнику тока и обрабатываемые детали, установленные в расплаве тигеля (Л.С.Ляхович, Л.Г.Ворошнин. "Борирование стали". - М.: "Металлургия", 1967, стр. 38, рис. 23).

Наиболее близким аналогом является известная установка для электролизного борирования деталей, содержащая тигель с крышкой, электроды, подключенные к источнику тока, поддон с гнездами, размещенный в тигле (см. 331123 A, 07.03.72).

Это устройство имеет существенные недостатки в отличие от предлагаемого ниже:

1. Устройство применимо только для борирования внутренних поверхностей цилиндров.

2. Фиксация положения электродов по отношению к внутренней поверхности детали в расплаве буры огнеупорными проставками неэффективна из-за интенсивного разъедания их расплавом.

В этом устройстве в местах установки огнеупорного изолятора на катоде создаются условия для резкого искажения электрического поля из-за частичного замыкания линии тока непосредственно на катод, минуя поверхность детали, что исключает получение равномерного борированного слоя по всей поверхности детали.

3. В этом устройстве в качестве тигеля используется сама деталь (ее внутренняя полость), которая заполняется при снаряжении устройства порошком буры. При разогреве уровень расплава порошка буры за счет заполнения порового устанавливается на 10-15% ниже верхней границы засыпки порошка.

В результате верхняя часть изделия остается неборированной.

4. Расплав буры при температуре электролизного борирования весьма текуч, он хорошо смачивает металлические поверхности и легко проникает в тонкие трещины и щели.

При нагреве за счет тепловых деформаций в местах соединения детали с плитой образуются неплотности, что приводит к вытеканию расплава из полости детали и браку из-за образования на поверхности детали зон, ненасыщенных бором.

5. Разборка устройства после извлечения из печи возможна только в холодном состоянии. При этом бура во внутренней плоскости детали превращается в прочную стеклообразную массу, крепко связывающую в единое целое электроды, катодные плиты, изоляторы и деталь.

Разборка возможна только с применением ударов, что неизбежно ведет к повреждению электродов и огнеупорных проставок.

В случае применения графитовых электродов их использовать можно только один раз.

6. После разборки требуется производить повторный нагрев деталей для выплавления из них буры, при этом возникают технические проблемы со сбором расплава и после охлаждения с его измельчением для засыпки в детали при следующих циклах борирования.

Предлагаемое устройство лишено всех перечисленных выше недостатков.

Техническим результатом изобретения является повышение качества борирования и срока службы обрабатываемых деталей.

Для достижения технического результата установка снабжена расположенным на крышке устройством ее горизонтального положения, сферическими опорами со стойкой и хвостовиками, крышка имеет гнезда, в которых размещены сферические опоры, фланец размещен в тигле и установлен на стойке с возможностью вертикального перемещения по ней под действием собственного веса, утяжелители соединены с хвостовиками, поддон соединен со стойкой, при этом центры гнезд на крышке, гнезд поддона и фланца расположены по одной вертикальной оси, а утяжелители обеспечивают вертикальное положение и параллельность осей детали и электродов в процессе борирования.

При борировании внутренней поверхности деталей электроды соединены одним концом с утяжелителем и установлены во внутренней полости детали, при этом деталь размещена в гнездах фланца и поддона.

При борировании наружной поверхности деталей электрод выполнен трубчатой формы и размещен в гнездах фланца и поддона, при этом деталь соединена одним концом с утяжелителем и установлена во внутренней полости электродов.

Устройство для горизонтального положения крышки выполнено в виде винтов.

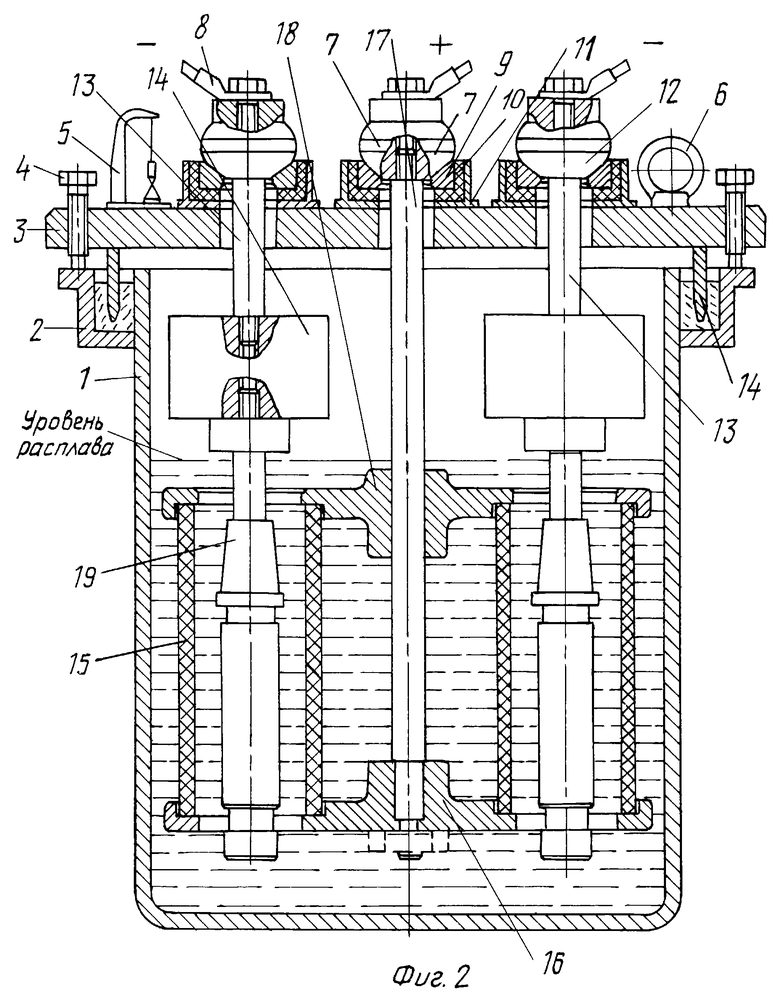

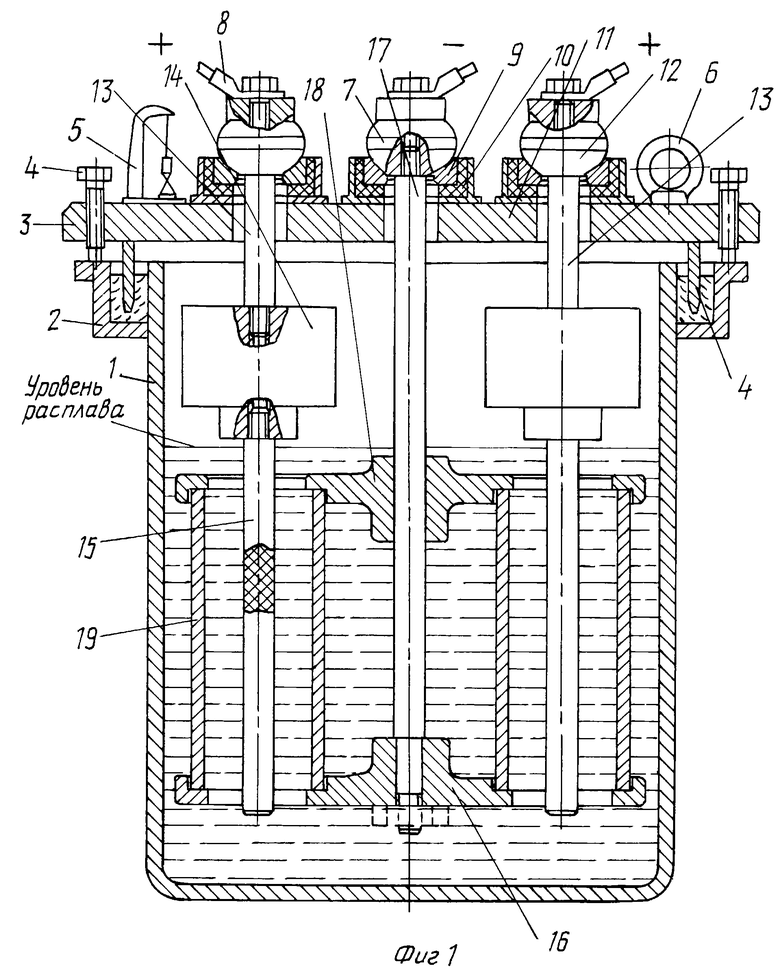

На фиг. 1 изображена установка для борирования внутренней поверхности деталей типа втулок; на фиг. 2 - установка для борирования деталей, имеющих форму стержней.

Для качественной работы установки тигель и крышка стандартных шахтных печей дорабатывают так, чтобы допускалась возможность строго горизонтального положения крышки после ее установки на устье тигеля.

Установка содержит тигель 1 с опорным фланцем 2, крышку 3 с регулировочными винтами 4, отвес 5 для контроля за процессом горизонтирования крышки, раму 6 для строповки крышки. Центральная сферическая опора состоит из сферической головки 7 с клеммой 8 и резьбой для присоединения к ней стойки поддона. Сферическая головка 7 установлена в сферическом гнезде 9 с электрическим изолятором 10. Для установки сферической опоры на крышке 3 тигеля 1 выполнено гнездо 11. Группа периферийных сферических опор 12, расположенных на окружности некоторого радиуса R, определяется диаметром тигеля и размером борируемых деталей. Периферийные сферические опоры отличаются от центральной тем, что их сферические головки имеют хвостовики 13.

Для компенсации выталкивающей силы, действующей со стороны расплава, на электроды установлены утяжелители 14, которые способствуют электродам 15 занять вертикальное положение. Поддон 16 соединен со стойкой 17 так, чтобы она была перпендикулярна к плоскости поддона. Фланец 18 с гнездами имеет возможность перемещаться вертикально по стержню и фиксирует положение верхних торцов деталей 19 (если борируется внутренняя поверхность деталей типа втулок) (см. фиг. 1) или трубчатых электродов 15 (если борируются наружные поверхности деталей, имеющих форму стержней) (см. фиг. 2). При этом центры гнезд сферических опор на крышке 3 тигеля 1, гнезд поддона и фланца должны лежать на одной вертикальной оси.

Сборка перечисленных выше деталей и приспособлений происходит следующим образом.

Поддон 16, соединенный со стойкой 17 так, чтобы она была перпендикулярна к плоскости поддона, устанавливается на ровную площадку. В гнезда поддона в зависимости от типа борируемых деталей вставляются либо втулки 19 (фиг. 1), либо трубчатые графитовые электроды 15 (фиг. 2).

Для фиксации положения деталей 19 (фиг. 1) или трубчатых электродов 15 (фиг.2) на стойку одевается фланец 18, в гнезда которого заводятся, соответственно, верхние торцы деталей или трубчатых электродов. Фланец 18 помимо фиксации положения деталей и электродов является также утяжелителем для трубчатых графитовых электродов, предотвращая их всплытие. Крышка тигеля 3 поднимается на некоторую высоту и в нее через периферийные шаровые опоры встраиваются собранные с утяжелителями 13 электроды 15 (фиг. 1) или детали стержневой формы (фиг. 2).

Через отверстие в сферическом гнезде 9 крышка тигеля 3 одевается на стойку поддона. При этом электроды 15 (фиг.1) вводятся во внутреннюю полость деталей 19 (втулок) или, наоборот, в трубчатые электроды вводятся детали, если они имеют форму стержней (фиг.2).

На верхний конец стойки поддона навинчивается шаровая головка 7 центральной шаровой опоры, чем и осуществляется соединение поддона с деталями (электродами) через стойку 17 с крышкой тигеля 3.

После этого крышка тигеля 3, собранная с электродами и деталями, устанавливается на опорный фланец 2 тигеля, а винтами 4 производится установка ее горизонтального положения. Под действием силы тяжести стойка с поддоном и электроды, поворачиваясь в сферических опорах, занимают строго перпендикулярное положение к зеркалу расплава с выдерживанием соосности между деталями и электродами.

Проверка уровня горизонтальности крышки производится по отвесу или уровню.

От источника постоянного тока к клеммам 8 (детали) подключается постоянное напряжение - "минус", "плюс" - на электроды и происходит процесс борирования.

При использовании описываемой установки значительно повышается качество борирования быстроизнашиваемых деталей цилиндропоршневой группы буровых и цементировочных насосов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СКВАЖИННОЕ ТЕРМОАКУСТИЧЕСКОЕ УСТРОЙСТВО (ВАРИАНТЫ) | 2000 |

|

RU2161244C1 |

| Способ электролизного борирования стальных деталей | 1982 |

|

SU1046339A1 |

| Установка для электролизного бори-РОВАНия | 1978 |

|

SU815077A1 |

| Способ электролизного борирования стальных деталей | 1978 |

|

SU773140A1 |

| Устройство для герметизации устья нефтяных скважин | 1973 |

|

SU628287A1 |

| СИСТЕМА УПРАВЛЕНИЯ РАСПРЕДЕЛЕНИЕМ ТЕХНОЛОГИЧЕСКОЙ ЖИДКОСТИ ПО СКВАЖИНАМ | 2000 |

|

RU2162515C1 |

| СПОСОБ УВЕЛИЧЕНИЯ НЕФТЕОТДАЧИ ПЛАСТОВ | 2000 |

|

RU2161243C1 |

| Состав для электролизного борирования стальных изделий | 1986 |

|

SU1321770A1 |

| СПОСОБ УВЕЛИЧЕНИЯ НЕФТЕИЗВЛЕЧЕНИЯ ИЗ НЕФТЯНОГО ПЛАСТА РЕМОНТИРУЕМОЙ СКВАЖИНЫ | 1999 |

|

RU2163665C1 |

| ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОЛИЗНОГО БОРИРОВАНИЯ | 2005 |

|

RU2278184C1 |

Установка предназначена для борирования быстроизнашивающихся деталей цилиндропоршневой группы буровых и цементировочных насосов. Установка снабжена поддоном и фланцем с гнездами, скрепленными при помощи стержня. Фланец установлен с возможностью вертикального перемещения по стержню под действием своего веса. Тигель закрыт крышкой с устройством для установки ее горизонтального положения. Центры гнезд сферических опор на крышке тигеля, гнезд поддона и фланца лежат на одной вертикальной оси, а обрабатываемые детали или электроды снабжены утяжелителями и установлены на крышке при помощи сферических опор для обеспечения их вертикального положения и параллельности осей деталей и электродов в процессе борирования. В результате значительно повышается качество борирования и тем самым срок службы обрабатываемых деталей. 3 з.п. ф-лы, 2 ил.

| ПДТЕНТНО-ШНГ^ЕСЯД! ВИБЛИОТЕг^А | 0 |

|

SU331123A1 |

| Глухов В.П | |||

| Борирование покрытия на железе и сталях | |||

| - Киев: Наукова думка, 1970 | |||

| Ляхович Л.С., Ворошнин Л.Г | |||

| Борирование стали | |||

| - М.: Металлургия, 1967, с.38 - 42 | |||

| УСТАНОВКА ДЛЯ ЭЛЕКТРОЛИЗНОГО БОРИРОВАНИЯ | 0 |

|

SU211996A1 |

| Установка для электролизного бори-РОВАНия | 1978 |

|

SU815077A1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОЛИЗНОГО БО | 0 |

|

SU337446A1 |

| DE 3630487 A1, 10.03.88 | |||

| Установка для борирования деталей | 1977 |

|

SU623085A1 |

Авторы

Даты

2000-03-20—Публикация

1998-07-20—Подача