Изобретение относится к области химико-термической обработки металлов.

Известны электроды для электролизного борирования различных конструкций, содержащие графитовые стержни, элементы крепления и электродержатели с системами охлаждения и токоподводом. Однако они имеют общий существенный недостаток, заключающийся в невысоком качестве борирования, большим расходом электроэнергии и невысокой производительностью, т.к. требуются большие затраты времени.

В качестве прототипа нами выбрано авт. свид. СССР №302404 кл. С 23 с 9/00, 1971, бюл. №15 - Электрод для электролизного борирования, содержащий графитовый стержень, элемент крепления стержня, электрододержатель с системой охлаждения и токоподвод, отличающийся тем, что, с целью интенсификации процесса борирования, графитовый стержень выполнен полым, внутри которого расположен элемент крепления его в виде металлического штока, соединенного в верхней части с магнитострикционным вибратором, а в нижней части - со шляпкой, служащей одновременно мембраной-излучателем. В процессе многолетней эксплуатации (в разработке изобретения участвовали сотрудники Кубанского государственного аграрного университета) наряду с выявленными достоинствами выявлены серьезные недостатки, которые по нашему мнению сдерживали его более широкое промышленное применение. Первое - невысокая надежность ламповых ультразвуковых генераторов (например, типа УЗГ-3-0,4). Второе - низкий коэффициент полезного действия. Третье - практическая невозможность изменения частоты ультразвуковых колебаний не позволяет подбирать оптимальные режимы для обработки деталей различной конфигурации.

Техническим решением задачи является устранение указанных недостатков, повышение эффективности борирования деталей различной конфигурации, уменьшение энергозатрат и обеспечение высокой надежности источника колебаний.

Задача достигается тем, что в электроде для электролизного борирования источник колебаний выполнен в виде емкости, в водном пространстве которой расположены два электрода, подключенных к регулируемому источнику импульсного тока.

Для выполнения этой задачи предложено в качестве источников колебаний боросодержащих солей использовать установку для осуществления электрогидравлического эффекта, позволяющую в широких пределах изменять частоту и амплитуду возбуждаемых колебаний, а также частоту следования импульсов.

Предложенное техническое решение отличается простотой конструктивного исполнения, потребляет существенно меньше электроэнергии, поскольку процесс обработки осуществляется в импульсном режиме. - См. Попилов Л.Я. Справочник по электрическим и ультразвуковым методам обработки материалов. Л.: Машиностроение, 1971 г., с. 358, раздел "Электровзрывная обработка.

Предложенная конструкция возбуждения колебаний имеет по сравнению с ранее известными лучшие технические характеристики, прежде всего по амплитуде и частоте возбуждаемых колебаний

По данным патентной и научно-технической литературы не обнаружена аналогичная совокупность признаков, что позволяет судить об изобретательском уровне предложения.

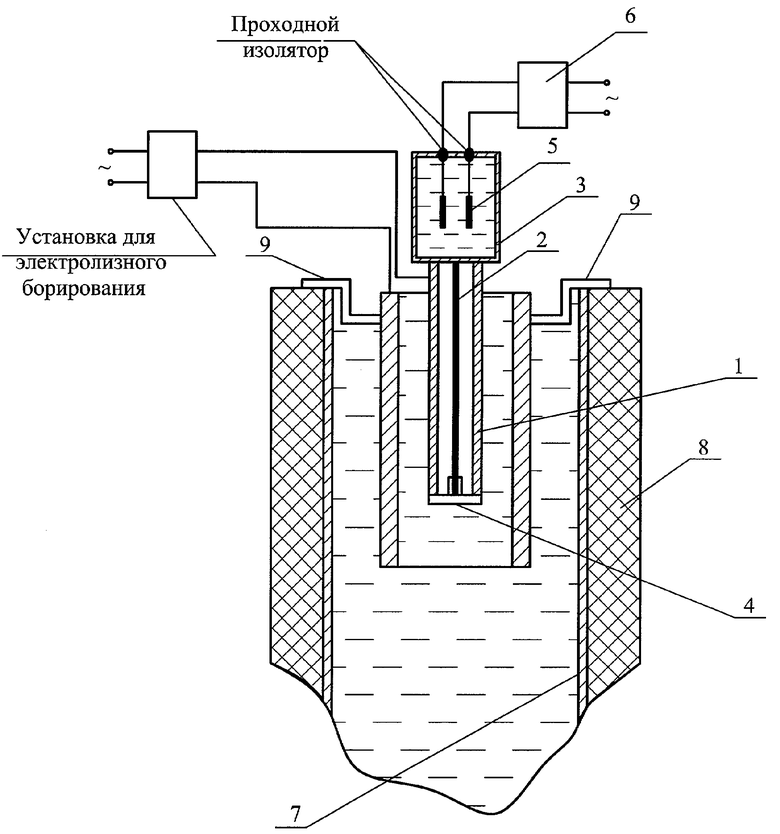

На чертеже представлен предложенный электрод.

Он состоит из полого графитового стержня 1, внутри которого расположен элемент его крепления в виде металлического штока 2, соединенного в верхней части с емкостью 3, а в нижней части - с мембрана 4. Внутри емкости 3 расположены два параллельных электрода 5, подключенные к регулируемому источнику импульсного тока 6. Электрод помещают в ванну 7 с футеровкой 8, заполненную расплавом боросодержащих солей. В ванне на подвеске 9 помещена обрабатываемая деталь 10, внутри которой установлен электрод 1. Для обработки деталей сложной конфигурации, с целью увеличения степени вибрационного воздействия на электролит, предусматриваются различные варианты конструкции мембран-излучателей.

Процесс борирования осуществляется следующим образом. Подлежащая обработке (борированию) деталь помещается в ванну 7 и включается установка для электролизного борирования, подключенная одной клеммой к детали, второй к графитовому электроду (см. чертеж).

Одновременно включается регулируемый источник импульсного тока 6, вследствие чего в емкости 3 между электродами 4 происходит электрический разряд (см. Л.Я.Попилов) и создаваемые ударные колебания передаются через шток 2 на мембрану 4, графитовый стержень 1 и далее в ванну 7, заполненную расплавом боросодержащих солей. Частота и амплитуда создаваемых колебаний существенно превосходит технические возможности, позволяющие получить от известных конструктивных решений отечественных и зарубежных разработчиков - электромагнитные вибраторы, ультразвуковые и т.д.), что в свою очередь существенно улучшает качество процесса борирования, сокращает время обработки деталей и значительно снижает энерго- и трудозатраты.

Немаловажное значение имеет и то обстоятельство, что достижение положительного эффекта происходит при значительном сокращении тепловых затрат, особо учитывая тенденцию к непрерывному росту цен на тепловую и электрическую энергию не только в России, но и за рубежом.

Предложенное конструктивное решение позволяет реализовать его силами инженерных служб предприятий без серьезных финансовых затрат.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОЛИЗНОГО БОРИРОВАНИЯ | 2005 |

|

RU2278184C1 |

| ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОЛИЗНОГО БОРИРОВАНИЯ | 1971 |

|

SU302404A1 |

| УСТАНОВКА ДЛЯ ВЫДЕЛЕНИЯ СЕРЕБРА ИЗ СЕРЕБРОСОДЕРЖАЩЕГО СПЛАВА | 2014 |

|

RU2572665C2 |

| Устройство для очистки алюминийсодержащих хлоридных растворов от железа | 2017 |

|

RU2652607C1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОЛИЗНОГО БОРИРОВАНИЯ ЦИЛИНДРОПОРШНЕВОЙ ГРУППЫ БУРОВЫХ И ЦЕМЕНТИРОВОЧНЫХ НАСОСОВ | 1998 |

|

RU2146723C1 |

| Установка для электролизного бори-РОВАНия | 1978 |

|

SU815077A1 |

| Способ электролизного борирования стальных деталей | 1978 |

|

SU742485A1 |

| Способ электролизного борирования стальных деталей | 1982 |

|

SU1046339A1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ РАФИНИРОВАНИЯ СВИНЦА В РАСПЛАВЕ СОЛЕЙ | 2009 |

|

RU2418083C2 |

| Устройство для электролизного борирования | 1971 |

|

SU438308A1 |

Изобретение относится к области химико-термической обработки металлов. Электрод для электролизного борирования содержит полый графитовый стержень, внутри которого расположен элемент крепления в виде металлического штока, соединенного в верхней части с источником колебаний, а в нижней - с мембраной, при этом источник колебаний выполнен в виде емкости, в водном пространстве которой расположены два электрода, подключенных к регулируемому источнику импульсного тока. Технический результат: повышение эффективности борирования деталей различной конфигурации, уменьшение энергозатрат и обеспечение высокой надежности источника колебаний. 1 ил.

Электрод для электролизного борирования, содержащий полый графитовый стержень, внутри которого расположен элемент крепления в виде металлического штока, соединенного в верхней части с источником колебаний, а в нижней - с мембраной, отличающийся тем, что источник колебаний выполнен в виде емкости, в водном пространстве которой расположены два электрода, подключенных к регулируемому источнику импульсного тока.

| ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОЛИЗНОГО БОРИРОВАНИЯ | 0 |

|

SU302404A1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОЛИЗНОГО БОРИРОВАНИЯ ЦИЛИНДРОПОРШНЕВОЙ ГРУППЫ БУРОВЫХ И ЦЕМЕНТИРОВОЧНЫХ НАСОСОВ | 1998 |

|

RU2146723C1 |

| JP 1098230 A, 17.04.1989. | |||

Авторы

Даты

2006-06-20—Публикация

2005-02-17—Подача