Изобретение относится к горному делу, в частности к получению электроэнергии за счет подземного сжигания угля.

Известны различные способы подземного сжигания угля и производства электроэнергии. Так, например, известен способ подземной разработки угольных месторождений и производства электроэнергии (Заявка №94023017, опубл.10.06.1996 г.), включающий сжигание добываемого угля в стационарных подземных топках и выдачу высокотемпературных продуктов на поверхность шахты в паросиловой контур тепломеханического оборудования для производства электроэнергии.

Недостатками способа являются высокая ресурсоемкость углеэнергетического комплекса вследствие затрат на добычу угля, высокая опасность работ для людей, находящихся под землей, стационарность установки и необходимость доставки угля к ней. Все это обусловливает высокую себестоимость получаемой электрической энергии.

Ближайшим техническим решением к предлагаемому способу является способ получения электроэнергии при бесшахтной углегазификации и/или подземном углесжигании (Патент РФ №2100588, МПК 6 Е 21 В 43/295, опубл.1997.12.27), включающий формирование блоков (панелей) угля в пласте, бурение с поверхности воздухоподающих и газоотводящих скважин, последовательную дегазацию и газификацию угольных блоков, отвод метана и генераторного газа через скважины на газовую турбину электрогенератора, при этом тепло генераторного газа отводят на паровую турбину электрогенератора, а получаемую электрическую энергию передают по ЛЭП к потребителям.

Недостатками этого способа являются:

- панели пласта разделены межпанельными целиками угля шириной 3-5 м, которые также могут загореться, что приведет к неуправляемому распространению огневого фронта, преждевременному поджогу недренированной от метана панели и нарушению технологического процесса;

- оставление угля в кровле и почве скважин на пластах мощностью больше 1,2 м и, как следствие, наличие условий для перехода пожара за пределы сжигаемой панели;

- тепло сжигаемого угля выводится только с генераторным газом и в значительной мере теряется на разогрев пород, рассеивание в массиве, прогрев межпанельных целиков;

- генераторный газ является низкокалорийным энергоносителем, что определяет высокую себестоимость получаемой электроэнергии;

- низкий коэффициент полезного действия энергетического комплекса при получении энергии, заключенной в угольных пластах, и большой расход угольного вещества в процессе производства электроэнергии;

- низкий уровень использования ресурсов газоугольного месторождения, подвергаемого подземному сжиганию, вследствие отсутствия возможностей эффективного использования выжженной горной массы.

Задачей изобретения является повышение эффективности использования ресурсов газоугольного месторождения для производства товарной продукции со снижением ее себестоимости.

Указанная задача достигается тем, что в способе получения электроэнергии при подземном углесжигании, включающем формирование блоков угля в пласте, бурение с поверхности воздухоподающих и газоотводящих скважин, последовательную дегазацию и газификацию угольных блоков, отвод метана и генераторного газа на газовую турбину, а тепла генераторного газа - на паровую турбину электрогенератора, передачу электроэнергии потребителям, согласно изобретению блоки угля формируют проведением на всю мощность пласта по его падению уклонов, соединенных запальным штреком, изолированным от нижележащей толщи угля огнеупорным покрытием, на всем протяжении уклонов по их центру создают огнеупорные разделительные стенки, при этом огнеупорное покрытие и огнеупорные разделительные стенки создают с заглублением в породный массив на величину мощности углесодержащих пород, затем в уклонах формируют шлюзы, снабженные шлюзовыми воротами, в каждом блоке угля с поверхности бурят одну воздухоподающую скважину в кровлю запального штрека на равном удалении от уклонов, а в кровлю уклонов в каждый шлюз бурят газоотводящие скважины, по обеим сторонам огнеупорных разделительных стенок в уклонах прокладывают рельсовые дороги и размещают на них теплообменники, которые соединяют системой гибких и жестких жаростойких трубопроводов с паровой турбиной электрогенератора и резервуаром теплоносителя, после этого осуществляют розжиг угля из запального штрека и подачу теплоносителя в теплообменники, которые располагают в зоне огневого фронта, перемещая по уклонам от запального штрека к поверхности, причем скорость передвижения теплообменников контролируют по температуре теплоносителя. Кроме того, между двумя смежными уклонами в блоке угля формируют дополнительные уклоны, по которым перемещают теплообменники в условиях двустороннего контакта с огневым фронтом. После остывания массива через уклоны выжженных блоков угля осуществляют выдачу на поверхность добываемых горельников, а воздухоподающие и газоотводящие скважины используют для вентиляции подземного пространства.

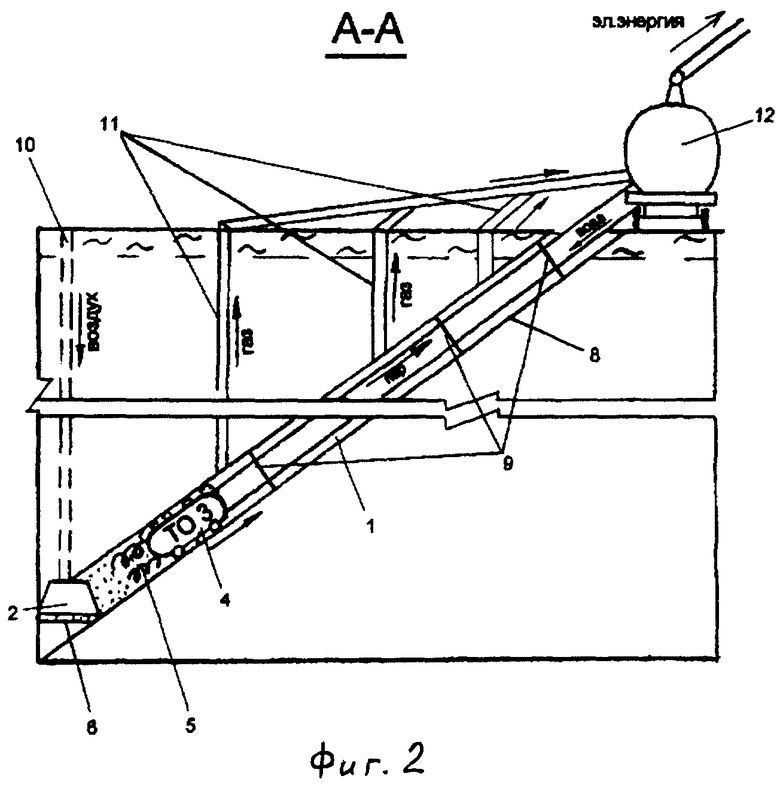

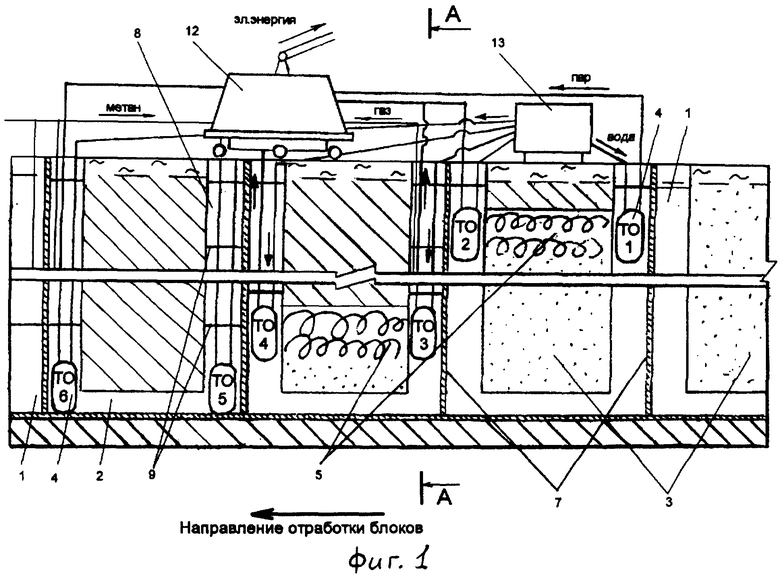

Заявляемое техническое решение поясняется чертежами, где на фиг.1 представлена принципиальная технологическая схема подземного сжигания угля и производства электроэнергии; на фиг.2 - разрез по А-А на фиг.1.

Способ получения электроэнергии при подземном углесжигании осуществляют следующим образом. По падению пласта угля последовательно проходят уклоны 1 на всю его мощность и глубину 600-800 м, которые затем соединяют горизонтальной выработкой - запальным штреком 2 (фиг.1). Ширина нарезанных таким образом блоков угля 3 составляет 30-60 м и определяется необходимой производительностью теплообменников 4 (парогенераторов), мощностью пласта угля, его калорийностью, температурой горения и т.д. Для снижения трудоемкости проходческих работ при большой мощности покровных рыхлых отложений уклоны могут формироваться не с дневной поверхности, а с горизонтального штрека, пройденного по простиранию пласта под наносами. С целью предотвращения перемещения огневого фронта 5 за пределы блоков угля 3 почву штрека 2 изолируют огнеупорным покрытием 6 из кирпича, бетона, других современных негорючих материалов, как показано на фиг.2. На всем протяжении уклонов 1 по их центру создают огнеупорные разделительные стенки 7, которыми делят выработанное пространство уклонов 1 на две части. Для повышения безопасности огнеупорное покрытие 6 и огнеупорные разделительные стенки 7 создают с заглублением в породный массив на величину мощности углесодержащих пород. Это обусловлено тем, что в кровле и почве большинства пластов угля залегают слои алевролитов и аргиллитов мощностью 0.3-0,7 м. Эти породы содержат угольное вещество (до 20-40%) и могут выступить проводниками огневого фронта 5 за пределы сжигаемого блока угля 3.

В уклонах 1 через 100-150 м формируют шлюзы 8, снабженные шлюзовыми воротами 9, управляемыми диспетчером с поверхности, что создает условия для управления газовым потоком в подземном пространстве и поддержания режима высокой температуры. Таким образом, в недрах формируют изолированные блоки угля 3, выступающие в дальнейшем в качестве термогазогенераторов или динамичных подземных топок.

В каждом изолированном блоке угля 3 на равном удалении от уклонов 1 в запальный штрек 2 проводят воздухоподающую выработку 10. Это может быть скважина с поверхности, скважина или уклон по пласту и т.п. В кровлю уклонов 1 в каждый шлюз 8 бурят газоотводящие скважины 11. На первых подготовленных блоках угля 3 через все эти скважины организуют дренаж метана и отвод его на электрогенератор 12. Электрогенератор 12 комплектуют двумя турбинами - газовой и паровой - с возможностью производства электроэнергии по комбинированному циклу. Для передачи производимой электроэнергии потребителям электрогенератор присоединяют к существующим сетям ЛЭП.

Затем на почве уклонов 1 по обе стороны от огнестойких стенок 7 монтируют рельсовые дороги для передвижения теплообменников 4. Теплообменник 4 представляет собой цилиндрический котел на колесах (наподобие железнодорожной цистерны), перемещаемый с поверхностного диспетчерского пункта посредством, например, лебедки и превращающий поступающую в него воду в пар высокого давления.

Для повышения уровня безопасности энергопроизводства возможна организация контурного (каскадного) съема тепловой энергии сжигаемого угля, когда на первом контуре - в подземном теплообменнике 4 - используют тяжелые жидкости (жидкий калий или гликоль) с температурой кипения около 600 градусов по Цельсию, отдающие тепло водяному теплоносителю через другой теплообменник, расположенный в более безопасной зоне, например на поверхности или в заглубленной камере.

По рельсовым дорогам в уклоны 1 двух первых блоков угля 3 на уровень запального штрека 2 спускают теплообменники 4 (ТО 1, 2, 3 и 4) и соединяют их системой жестких и гибких трубопроводов с электрогенератором 12 и резервуаром 13 теплоносителя. Парогенераторы (теплообменники), трубопроводы, рельсы, тросы, цепи и т.д. изготовляют из материалов, выдерживающих образующуюся под землей высокую температуру. В качестве средств слежения за процессом сжигания угля на огнеупорных разделительных стенках 7 устанавливают температурные датчики и другие приборы контроля.

По завершении подготовки нескольких изолированных блоков угля 3, их предварительной дегазации и удалении фронта проходческих работ по простиранию пласта в первом изолированном блоке угля 3 из запального штрека 2 осуществляют розжиг угольного массива. Это достигают, например, поджогом нескольких дровяных костров, выложенных в запальном штреке 2 вдоль его угольной стенки, или удаленным поджогом нефтепродуктов (дизтопливо, мазут), нанесенных на угольную стенку запального штрека 2 или спущенных через воздухоподающую скважину 10.

Одновременно с розжигом первого изолированного блока угля 3 организуют подачу из резервуара 13 теплоносителя в теплообменники 4 (ТО 1 и ТО 2), которые располагают в зоне огневого фронта 5, перемещая (например, с помощью лебедок) по уклонам 1 от запального штрека 2 к поверхности и контролируя скорость их передвижения по температуре теплоносителя. При снижении температуры (что означает выход теплообменника за пределы зоны огневого фронта) ускоряют или замедляют перемещение тепообменника вверх по уклону 1, обеспечивая максимальный съем тепла, выделяемого сжигаемым углем.

Контроль за подземным паропроизводством осуществляют в наземном диспетчерском пункте, где с помощью компьютерной программы отслеживают соответствие фактических параметров процесса требуемым. Отслеживают показания температуры в различных точках сжигаемых блоков угля 3, контролируют давление и температуру в теплообменниках 4, современными средствами наблюдения ведут тепловизорную съемку массива и т.п. Оттуда же управляют процессом производства энергии путем регулирования воздухоподачи в скважины 10, передвижения теплообменников (парогенераторов) 4 по уклонам 1 вверх вслед за огневым фронтом 5, перекрытия шлюзовых ворот 9, регулирования расхода воды и т.д. Создание шлюзов 8 в уклонах 1 обеспечивает условия для сохранения высокотемпературного режима в зоне размещения теплообменников 4, а бурение газоотводящих скважин 11 в каждый шлюз 8 создает условия для управления движением газовых потоков с минимальными потерями выделяющегося тепла. Газоотводящие скважины 11 нижних шлюзов 8 используют для подачи в подземное пространство воздуха после перехода огневого фронта 5 на уровень вышерасположенных шлюзов 8. Тем самым поддерживают компактность зоны ведения работ по сжиганию угля, сокращают расход подаваемого воздуха и потери тепловой энергии.

По мере выжигания одного блока угля 3 вводят в действие следующий. При этом на соседнем с запаливаемым блоке угля 3 все подготовительные и дегазационные работы должны быть завершены, теплообменники 4 (ТО 5 и ТО 6) установлены на уровне запального штрека 2, а люди из него должны быть переведены в следующие блоки угля 3.

Таким образом, помимо метана и генераторного газа, поступающих на газовую турбину электрогенератора 12, на его паровую турбину вместе с паром от охлаждения генераторного газа поступает и мощный дополнительный поток горячего пара высокого давления от подземных теплообменников 4. Это способствует повышению мощности паросиловой установки электрогенератора 12, увеличению производства электроэнергии и снижению ее себестоимости.

Электрогенератор 12 выполняют мобильным и передвигают в направлении подготавливаемых блоков угля 3 по простиранию пласта с соответствующим перемонтажом трубопроводов.

Теплообменники 4 (ТО 1-6), будучи расположенными на флангах сжигаемых блоков угля 3, функционируют в условиях одностороннего контакта с огневым фронтом 5. Как следствие этого, удаленные от огня стенки теплообменников 4 прогреваются меньше, чем стенки ближерасположенные к огневому фронту 5. Повышение уровня съема тепла обеспечивают, формируя в блоках угля 3 между двумя смежными уклонами 1 дополнительные уклоны, по которым перемещают теплообменники в условиях двустороннего контакта с огневым фронтом 5 и равномерного прогрева теплообменников с обеих сторон. Это обеспечивает выдачу на поверхность теплоносителя с повышенной температурой, а при использовании воды - выдачу пара с повышенным давлением.

Благоприятными условиями для реализации предлагаемого способа обладают участки угольных месторождений, отработанные путем выбуривания угля скважинами или уклонами из разрезной траншеи (например, американскими выбуривающими комбайнами HWM). После завершения угледобычных работ такие участки представляют собой совокупность уклонов длиной до 300 м и шириной 2-2,5 м и угольных целиков между ними шириной 0,3-0,9 ширины уклона. В таких условиях формирование изолированных блоков угля осуществляют закладкой крайних из намеченных под блок уклонов негорючими породами. Остальные уклоны используют для подачи воздуха в зону огневого фронта и перемещения теплообменников. При этом запальный штрек может быть сформирован разрушением целиков в тупиках уклонов (например, бурением в целики шпуров и их взрыванием).

Сокращения количества скважин и объема буровых работ на месторождении можно достичь организацией подачи воздуха в зону огневого фронта и отвода газов из нее по трубопроводам, проложенным в уклонах.

В результате подземного выжигания блоков угля 3 в недрах образуется горизонт горелых пород. На месте применения предлагаемой технологии извлечения из угля энергии формируется техногенное месторождение строительного материала - горельника - с облегченными условиями для последующей его отработки: выжженный угольный пласт не подвержен выбросам газа и его выделениям в выработки, кровля пласта и выработок в результате спекания пород под влиянием высоких температур обладает высокой устойчивостью и не подвержена обрушениям, массив обладает низкой водонасыщенностью, имеются подготовленные скважины для вентиляции и выработки для транспортирования продукта на поверхность и т.д.

После сжигания угля и остывания массива через уклоны 1 выжженных блоков угля 3 осуществляют выдачу на поверхность добываемых горельников, а воздухоподающие 10 и газоотводящие 11 скважины используют для вентиляции подземного пространства и создания благоприятных условий для работы людей. Таким образом, обеспечивают комплексность и безопасность освоения месторождений полезных ископаемых.

Предлагаемый способ обеспечивает комплексное освоение угольных месторождений с использованием газовой, органической и минеральной составляющих угольного массива для выпуска товарной продукции. Это позволяет расширить товарный ассортимент и сократить затраты на функционирование эксплуатирующего месторождение производственного комплекса. Повышение эффективности использования тепловой энергии и снижение себестоимости производимой электрической энергии достигаются уменьшением потерь тепловыделения при подземном углесжигании за счет создания изолированных угольных блоков и эффективного управления движением газовоздушных потоков в подземном пространстве, а также организацией дополнительного активного съема тепловой энергии сжигаемого под землей угольного вещества. Кроме того, резко снижается техногенная нагрузка на окружающую среду, что является актуальным для территорий углеэнергетических комлексов. В процессе выжигания угля формируется техногенное месторождение горельников с облегченными условиями (отсутствие газовыделения из массива, наличие подготовленных выработок, скважин для вентиляции и т.п.) их добычи для строительных нужд.

Социальный эффект изобретения достигается возможностью вывода из опасных условий труда большого количества персонала машинистов подземных комбайнов, ГРОЗ, электрослесарей и т.д. и высвобождения их для другой созидательной деятельности.

Подземное сжигание угля выступает прорывным решением проблемы удвоения ВВП России к 2010 году, позволяя избежать добычи и транспортировки энергетического сырья из угольных пластов на ТЭС и обеспечивая выпуск с угольного месторождения экологически чистой, транспортабельной и ценной продукции - электроэнергии, а также строительного материала при резком сокращении ресурсоемкости всей системы энергопроизводства и снижении себестоимости конечных товаров.

Предлагаемый способ может применяться в широком диапазоне горно-геологических условий, а именно на пластах энергетических углей мощностью от 1,0-1,5 м и выше, любой газообильности, прочности, зольности, на неотработанных участках шахтных полей, а также участках с некондиционными запасами для известных технологий отработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗРАБОТКИ УГОЛЬНЫХ МЕСТОРОЖДЕНИЙ И КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2053356C1 |

| СПОСОБ РАЗРАБОТКИ УГОЛЬНЫХ МЕСТОРОЖДЕНИЙ И КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2027854C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОЭНЕРГИИ ПРИ БЕСШАХТНОЙ УГЛЕГАЗИФИКАЦИИ И/ИЛИ ПОДЗЕМНОМ УГЛЕСЖИГАНИИ | 1995 |

|

RU2100588C1 |

| СПОСОБ КОМПЛЕКСНОГО ОСВОЕНИЯ МЕСТОРОЖДЕНИЙ БУРОГО УГЛЯ | 2013 |

|

RU2526953C1 |

| СПОСОБ КОМПЛЕКСНОГО ОСВОЕНИЯ УГОЛЬНОГО МЕСТОРОЖДЕНИЯ | 2013 |

|

RU2530143C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛА НА МЕСТОРОЖДЕНИЯХ С ОСТАТОЧНОЙ НЕФТЬЮ | 1991 |

|

RU2023145C1 |

| СПОСОБ ПОДЗЕМНОЙ РАЗРАБОТКИ УГОЛЬНЫХ ПЛАСТОВ И КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2046949C1 |

| СПОСОБ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ И ДЕГАЗАЦИИ УГЛЕЙ (ВАРИАНТЫ) | 2000 |

|

RU2209305C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОЭНЕРГИИ НА ОСНОВЕ СКВАЖИННОГО МЕТАНООТСОСА И ГАЗИФИКАЦИИ УГЛЯ | 1996 |

|

RU2126891C1 |

| СПОСОБ КОМПЛЕКСНОГО ОСВОЕНИЯ УГОЛЬНОГО МЕСТОРОЖДЕНИЯ | 2009 |

|

RU2392431C1 |

Изобретение относится к горному делу, в частности к получению электроэнергии за счет подземного сжигания угля. Техническим результатом изобретения является повышение эффективности использования ресурсов газоугольного месторождения для производства товарной продукции со снижением ее себестоимости. Способ осуществляют путем предварительного формирования в выжигаемом пласте изолированных блоков угля. При этом блоки угля формируют проведением на всю мощность пласта по его падению уклонов, соединенных запальным штреком, изолированным от нижележащей толщи угля огнеупорным покрытием. На всем протяжении уклонов по их центру создают огнеупорные разделительные стенки. Огнеупорное покрытие и огнеупорные разделительные стенки создают с заглублением в породный массив на величину мощности углесодержащих пород. Затем в уклонах формируют шлюзы, снабженные шлюзовыми воротами. В каждом блоке угля проходят воздухоподающую выработку в запальный штрек, а в кровлю уклонов в каждый шлюз бурят газоотводящие скважины. В уклонах прокладывают рельсовые дороги и размещают на них теплообменники, которые соединяют системой гибких и жестких жаростойких трубопроводов с паровой турбиной электрогенератора и резервуаром теплоносителя. После этого осуществляют розжиг угля из запального штрека и подачу теплоносителя в теплообменники, которые располагают в зоне огневого фронта, перемещая по уклонам от запального штрека к поверхности. Причем скорость передвижения теплообменников контролируют по температуре теплоносителя. Кроме того, между двумя смежными уклонами в блоке угля формируют дополнительные уклоны, по которым подают воздух и перемещают теплообменники в условиях двустороннего контакта с огневым фронтом. Формирование изолированного блока угля осуществляют закладкой крайних уклонов негорючими породами, розжиг угля осуществляют из тупиковых частей уклонов, а подачу воздуха в зону огневого фронта и отвод газов из нее производят по трубопроводам, проложенным в уклонах. 2 з.п. ф-лы, 2 ил.

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОЭНЕРГИИ ПРИ БЕСШАХТНОЙ УГЛЕГАЗИФИКАЦИИ И/ИЛИ ПОДЗЕМНОМ УГЛЕСЖИГАНИИ | 1995 |

|

RU2100588C1 |

| СПОСОБ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 1992 |

|

RU2065039C1 |

Авторы

Даты

2006-06-20—Публикация

2004-12-21—Подача