Изобретение относится к горной промышленности, в частности к подземной бесшахтной разработке горизонтально или полого залегающих угольных пластов или угольных пропластков, перемежающихся осадочными горными породами, и может быть использовано для получения притока газа промышленного значения.

Известен способ подземной газификации и дегазации угольного пласта [1], который включает бурение дутьевых и газоотводящих скважин, подачу дутья, розжиг и отвод газообразного энергоносителя. При этом дутьевые скважины располагают за пределами зоны сдвижения пород и проводят по породам почвы под газифицируемым участком угольного пласта до противоположной границы участка.

Недостатком данного способа является большое количество газоотводящих скважин, что затрудняет сбор извлекаемого газа на поверхности и ведет к дополнительным затратам на бурение.

Известен способ получения электроэнергии при бесшахтной углефикации и/или подземном углесжигании [2] с помощью формирования панелей-блоков угля с одновременной газификацией угля на одних панелях и дегазацией на других близлежащих панелях с отсосом метана. Панели угольного массива последовательно подвергают сначала дегазации, а затем газификации.

Недостатком этого метода является создание панелей в угольном пласте, а также сложность контроля разработки угольных пластов, так как во времени совмещаются два процесса - газификация и дегазация.

Известен способ подземной газификации и дегазации угля, включающий бурение двух вертикальных скважин (см. [1] с. 174-178), одна из которых является воздухоподающей (ВП), вторая - газоотводящей (ГО); создание канала между скважинами осуществляется электросбойкой путем установки в скважины электродов, изолированных от обсадной колонны и подключенных к источнику высокого напряжения (для угля несколько тысяч вольт); электроды опускаются до создания контакта со стенками скважины, представленными угольным пластом, осуществляют нагрев угля за счет диэлектрических сопротивлений до температуры теплового пробоя диэлектрика. При температуре около 200oС происходит тепловой пробой угля. Уголь при этом будет интенсивно нагреваться и превращаться в кокс. Для создания каналов газификации после электросбойки в воздухоподающую скважину подают воздушное дутье повышенного давления. В результате реакции кислорода воздуха с раскаленным углем проницаемость канала увеличивается. Каналы дегазации и газификации угольных пластов расширяют гидроразрывом пласта (что применимо для угольных пластов, так как они имеют слоистое строение) с последующей закачкой проницаемого материала (кварцевый песок, гранитная крошка) для фиксации созданных каналов дегазации и газификации.

Способ является сложным с точки зрения технологии и высокоэнергоемким, так как скорость электросбойки канала газификации составляет 1,3-2,0 м/сут, что в десятки раз меньше, чем при вращательном бурении, а расход электроэнергии на 1 м канала - 300-380 кВт•ч и воздуха - 7000-7500 м3 при давлении его подачи (2-2)•105 Па.

Прототипом является способ создания каналов газификации и дегазации бурением скважин (см. [1] с. 177), который применяется при отработке крутых пластов. Способ заключается в бурении наклонного ствола с зенитным углом, близким к углу наклона пластов. Другая газоотводящая скважина бурится с поверхности до сбойки со стволом наклонной скважины. Этот способ используется для подземной газификации углей.

Одной из основных трудностей способа является управление движением забоя скважины таким образом, что она "пронизала" угольный пласт и не вышла во вмещающие породы на участке газификации. Применение его ограничено еще и тем, что в большинстве случаев месторождения углей имеют некрутое пологое залегание пластов. Кроме того, в данном способе газификации предполагается разработка одного угольного пласта. Однако известно [3], что месторождения углей представлены чередованием угольных пластов и осадочных горных пород, например в Печорском угольном бассейне возможно наличие до 269 перемежающихся осадочными породами угольных пластов. Главными каналами миграции газа являются разрывные нарушения и трещины, ориентированные относительно осей складкообразования и расстояниями между трещинами 10-30 см в аргиллитах и алевролитах, 50 см в песчаниках и 1-7 мм в углях.

Известно, что запасы природного газа, например, в Печорском угольном бассейне исчисляются триллионами кубометров, но из-за низкой газоотдачи (до 5%) практически не имеют промышленного значения. При повышении газоотдачи за счет применения новых способов добычи и интенсификации притока они могли бы иметь промышленное значение.

Задачей изобретения является повышение эффективности дегазации и последующей подземной газификации горизонтально или полого залегающих угольных пластов или перемежающих прослоями осадочных горных пород угольных пластов для получения притока газа промышленного значения.

Поставленная задача решается тем, что для горизонтально или полого залегающих перемежающихся прослоями осадочных пород угольных пластов газоотводящую скважину выполняют горизонтальной, ее ствол располагают в верхней части верхнего угольного пласта, воздухоподающую скважину бурят горизонтально разветвленной с расположенным в нижней части верхнего угольного пласта основным стволом, из которого бурят вниз сходящие ответвления до уровня нижнего продуктивного пласта.

Если пласты, вмещающие угли, не достаточно проницаемы, задача решается тем, что с поверхности осуществляют бурение газоотводящей и воздухоподающей скважин, проводку канала газификации бурением, отбор газа, закачивание воздуха в воздухоподающую скважину, поджог угольных пластов и отбор продуктов сгорания угля, при этом для горизонтально или полого залегающих перемежающихся прослоями осадочных пород угольных пластов газоотводящую скважину выполняют горизонтальный, ее ствол располагают в верхней части верхнего угольного пласта, воздухоподающую скважину бурят горизонтально разветвленной с расположенным в нижнем продуктивном угольном пласте основным стволом, из которого бурят восходящие ответвления до соединения с газоотводящей скважиной.

Отличительные признаки авторам были неизвестны из патентной и научно-технической информации и в связи с этим авторы считают, что заявленное техническое решение является новым.

Заявленная совокупность существенных отличительных признаков является неизвестной, что позволяет авторам сделать вывод, что техническое решение имеет изобретательский уровень.

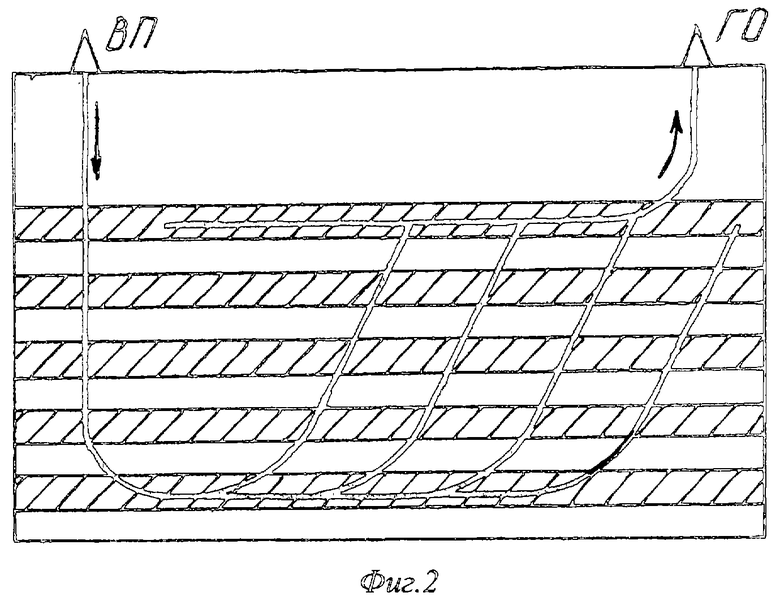

На чертеже (фиг. 1, 2) представлена схема осуществления способа по первому варианту. Способ осуществляют следующим образом. Бурение горизонтально разветвленной скважины осуществляют так (фиг. 1), чтобы ее основной горизонтальный ствол располагался в нижней части верхнего угольного пласта, в верхней части которого уже пробурена горизонтальная скважина, а ответвления направлены вниз на пересечение нижележащих угольных пластов на равноудаленном расстоянии друг от друга.

По контуру от ВП к ГО бурят наблюдательные скважины с установкой термодатчиков для контроля процесса газификации. Они также могут быть использованы как газоотводящие в процессах дегазации и газификации. Горизонтально разветвленная скважина в начальный период разработки носит газоотводящий характер. В последующем при газификации пластов горизонтально разветвленная скважина является воздухоподающей (ВП).

В начальный период разработки обе скважины являются газоотводящими, причем первой необходимо осуществить проводку горизонтальной (газоотводящей) скважины в кровле пласта, для того чтобы частично снизить давление аккумулированного в пласте газа и, следовательно, предотвратить возможные выбросы газа при бурении разветвленной скважины. Затем проводят горизонтально разветвленную скважину для дегазации газа, и процесс отбора газа необходимо продолжать до того, пока дебит газа не станет ниже рентабельного.

После дегазации производят процесс газификации. Для этого в воздухоподающую скважину закачивают воздух и производят поджог угольных пластов. За счет трещиноватости, ориентированной относительно осей складкообразования в углях и в породах, перемежающих угольные пласты (аргиллиты, алевролиты, песчаники), продукты сгорания угля (горючие газы) будут подниматься вверх и отбираться газоотводящей скважиной. Диаметр труб в газоотводящей скважине должен быть больше диаметра труб в воздухоподающей, для того чтобы газ не задерживался и не скапливался в угольных толщах, а также не принимал активного участия в процессе горения угля. Также этот процесс можно регулировать количеством воздушного дутья или намеренно с помощью насосов создавать разрежение в газоотводящей скважине, чтобы газ стремился выйти на дневную поверхность через газоотводящую (ГО) скважину.

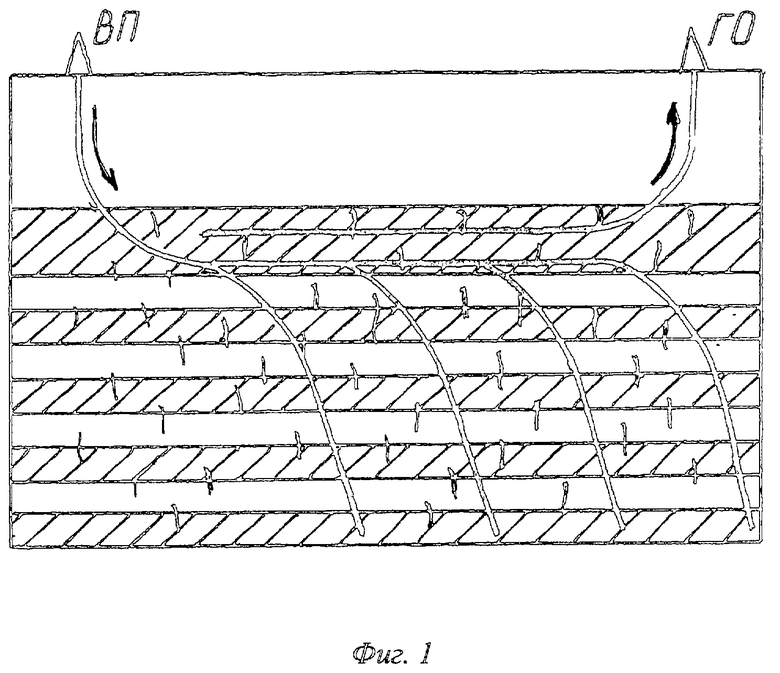

Если пласты, вмещающие угли, не являются в достаточной степени проницаемыми, способ реализуется по второму варианту (фиг. 2). С помощью направленных вверх ответвлений воздухоподающей скважины создаются искусственные каналы дегазации и газификации, причем ответвления соединяют с горизонтальной (газоотводящей) скважиной, только в этом случае возможно обильное поступление газа в газоотводящую скважину, и здесь необходимо обеспечить отвод газа таким образом, чтобы он не скапливался в угольных пластах, что было рассмотрено выше.

Во втором варианте технология разработки остается такой же, как и в первом. Различие состоит в том, что воздухоподающая скважина проводится в "последнем", (проектном нижнем) угольном пласте, а ответвления ее направлены вверх на пересечение угольных пластов по направлению к газоотводящей скважине. Причем если в первом случае для проводки горизонтальной и горизонтально разветвленной скважин необходим угольный пласт достаточной мощности, то во втором методе для разработки достаточно наличие пластов меньшей мощности. Недостатком является трудность проводки и обсаживания ответвлений, направленных вверх, так как угольные пласты склонны к текучести и обрушению. Но и в этом случае пористость пробуренных каналов будет намного выше, чем пористость нетронутых пластов, и через эти каналы будет обеспечен выход газов.

Часть газа, полученного в процессах дегазации и газификации угля, можно рационально использовать на буровой для обеспечения буровой установки и бурового оборудования электроэнергией, а также для обеспечения электроэнергией близлежащих населенных пунктов. Для этой цели на буровой используется газотурбинный генератор типа ПС-1500 или ПС-2500.

Использование предлагаемого способа обеспечивает по сравнению с прототипом следующие преимущества:

1) возможность разработки нескольких угольных пластов с прослоями осадочных горных пород;

2) упрощение контроля разработки угольных пластов за счет разграничения процессов дегазации и газификации;

3) снижение количества скважин, бурящихся с поверхности, и, следовательно, упрощение процесса сбора газа;

4) увеличение площади контакта угля за счет проводки разветвленных скважин, что приводит к повышению газоотдачи угольных пластов;

5) рациональное использование отбираемого горючего газа, что делает предприятие независимым от потребности в топливе и энергоносителей со стороны;

6) отсутствие людей, работающих под землей.

Источники информации

1. А. П. Дмитриев, С.А. Гончаров. Термодинамические процессы в горных породах. - М.: Недра, 1983, с. 174-178.

2. Патент РФ 2100588, кл. 6 Е 21 В 43/295, 1995 г.

3. Газоносность угольных бассейнов и месторождений СССР, т. 1. - М.: Недра, 1979 г., с. 357-368.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗРАБОТКИ ГАЗОГИДРАТНЫХ ЗАЛЕЖЕЙ | 2000 |

|

RU2230899C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОЭНЕРГИИ ПРИ ПОДЗЕМНОМ УГЛЕСЖИГАНИИ | 2004 |

|

RU2278254C1 |

| СПОСОБ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ СВИТЫ УГОЛЬНЫХ ПЛАСТОВ | 2006 |

|

RU2307244C1 |

| СПОСОБ РАЗВЕДКИ НЕФТЕГАЗОВЫХ МЕСТОРОЖДЕНИЙ | 1997 |

|

RU2177545C2 |

| СПОСОБ КОМПЛЕКСНОЙ РАЗРАБОТКИ КАУСТОБИОЛИТОВОЙ И УГОЛЬНОЙ ЗАЛЕЖЕЙ | 2003 |

|

RU2256789C1 |

| СПОСОБ КОМПЛЕКСНОГО ОСВОЕНИЯ МЕСТОРОЖДЕНИЙ БУРОГО УГЛЯ | 2013 |

|

RU2526953C1 |

| СПОСОБ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ ТОНКИХ И СРЕДНЕЙ МОЩНОСТИ ПЛАСТОВ БУРОГО УГЛЯ | 2012 |

|

RU2522785C1 |

| СПОСОБ КАМУФЛЕТНЫХ ЯДЕРНЫХ ВЗРЫВОВ ДЛЯ ИНТЕНСИФИКАЦИИ ДОБЫЧИ НЕФТИ И ГАЗА НА УГЛЕВОДОРОДНОМ МЕСТОРОЖДЕНИИ | 1999 |

|

RU2179346C2 |

| СПОСОБ СКВАЖИННОЙ ДОБЫЧИ УГЛЯ | 1999 |

|

RU2165019C2 |

| СПОСОБ РАЗРАБОТКИ ГАЗОГИДРАТНОЙ ЗАЛЕЖИ | 2003 |

|

RU2250365C2 |

Изобретение относится к горной промышленности, в частности к подземной бесшахтной разработке горизонтальных или полого залегающих угольных пластов или угольных пропластков, перемежающихся осадочными породами, и может быть использовано для получения притока газа промышленного значения. Технический результат - повышение эффективности дегазации и последующей подземной газификации горизонтально или полого залегающих угольных пластов или перемежающихся прослоями осадочных горных пород угольных пластов для получения притока газа промышленного значения. По первому варианту для горизонтально или полого залегающих перемежающихся прослоями осадочных пород угольных пластов газоотводящую скважину выполняют горизонтальной, ее ствол располагают в верхней части угольного пласта, воздухоподающую скважину бурят горизонтально разветвленной с расположенным в нижней части верхнего угольного пласта основным стволом, из которого бурят вниз сходящие ответвления до уровня нижнего продуктивного ствола. По второму варианту для горизонтально или полого залегающих перемежающихся прослоями осадочных пород угольных пластов газоотводящую скважину выполняют горизонтальной, ее ствол располагают в верхней части верхнего угольного пласта, воздухоподающую скважину бурят горизонтально разветвленной с расположенным в нижнем продуктивном угольном пласте основным стволом, из которого бурят восходящие ответвления до соединения с газоотводящей скважиной. 2 с.п. ф-лы, 2 ил.

| ДМИТРИЕВ А.П | |||

| и др | |||

| Термодинамические процессы в горных породах | |||

| - М.: Недра, 1983, с.174-178 | |||

| СПОСОБ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ ГОРЮЧИХ | 1940 |

|

SU60290A1 |

| Способ разработки свиты газоносных угольных пластов | 1988 |

|

SU1514961A1 |

| Способ подземной газификации угля | 1980 |

|

SU925094A1 |

| Способ дегазации спутников угольных пластов | 1975 |

|

SU750108A1 |

| Способ дегазации свиты сближенных крутопадающих выбросоопасных угольных пластов | 1982 |

|

SU1021789A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОЭНЕРГИИ ПРИ БЕСШАХТНОЙ УГЛЕГАЗИФИКАЦИИ И/ИЛИ ПОДЗЕМНОМ УГЛЕСЖИГАНИИ | 1995 |

|

RU2100588C1 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНЫХ ПЛАСТОВ К ОТРАБОТКЕ | 1999 |

|

RU2166637C2 |

| US 6280000 B1, 28.08.2001. | |||

Авторы

Даты

2003-07-27—Публикация

2000-04-13—Подача