Область техники, к которой относится изобретение

Настоящее изобретение относится к области впрыска топлива в турбомашинах и, в частности, к сборке топливных форсунок в камере сгорания турбомашин, оснащенной двумя блоками топливных форсунок.

Уровень техники

В камерах сгорания с двумя блоками топливных форсунок те топливные форсунки, которые обеспечивают пуск и фазы малого газа турбореактивного или турбовинтового двигателя (в дальнейшем - турбомашины), принято называть «пусковыми форсунками», а те топливные форсунки, которые действуют в фазах крейсерского полета, - «основными, или рабочими». К пусковым форсункам топливо подается постоянно, в то время как к основным топливным форсункам топливо подается, только начиная с определенного минимального режима (который обычно составляет от 10 до 30% номинального режима). Кроме того, во время некоторых режимов работы может функционировать только половина из них, а другая половина может быть временно выведена из функционирования.

Известны различные типы конструкций топливных форсунок. Так, например, в международной заявке WO 94/08179 показана обычная двухблочная конструкция, пусковая топливная форсунка которой представлена на фиг.3, а основная топливная форсунка - на фиг.4. Эти две топливные форсунки по существу характеризуются своей концевой частью (распылителем), которая содержит большое число деталей и требует применения уплотнительных прокладок для обеспечения герметизации между первичной и вторичной системами подачи.

Это обстоятельство обуславливает, с одной стороны, сложность изготовления и сборки топливных форсунок и, с другой стороны, в определенных условиях функционирования, а именно в условиях высоких температур, ведет к ухудшению их работы, что связано с существенным снижением долговечности камеры сгорания и/или турбины, вплоть до выхода из строя топливной форсунки и, соответственно, турбомашины.

Сущность изобретения

Задача, на решение которой направлено настоящее изобретение, заключается в создании способа сборки распылителя (концевой части) топливной форсунки, позволяющего устранить указанные недостатки. Таким образом, одна из задач изобретения заключается в создании указанного распылителя с минимальным числом деталей и уменьшенными габаритами. Другая задача изобретения заключается в том, чтобы встроить в этот распылитель топливной форсунки систему охлаждения и тем самым обеспечить возможность использования топливных форсунок при очень высокой температуре.

В соответствии с изобретением решение поставленной задачи достигается за счет способа сборки распылителя топливной форсунки, предназначенной для камеры сгорания турбомашины и содержащей средства подачи первичного топлива, включающие в себя первую топливоподающую трубку, к которой присоединен кольцевой сопловой наконечник с первыми сопловыми отверстиями для впрыска первичного топлива в указанную камеру сгорания, и средства подачи вторичного топлива, включающие в себя вторую топливоподающую трубку, которая окружает указанную первую трубку. Ко второй топливоподающей трубке присоединена цилиндрическая насадка, окружающая указанный сопловой наконечник и содержащая вторые сопловые отверстия для впрыска вторичного топлива в указанную камеру сгорания. Способ по изобретению характеризуется тем, что цилиндрическая насадка и кольцевой сопловой наконечник снабжены радиальными полостями для приема припоя. При этом вначале указанные полости заполняют припоем, затем кольцевой сопловой наконечник устанавливают внутри цилиндрической насадки, и эти детали устанавливают на первой и второй топливоподающих трубках подачи первичного и вторичного топлива, а также на наружной стенке топливной форсунки. В заключение собранный таким образом распылитель форсунки помещают в камеру, где ее нагревают для обеспечения сплава припоя с указанными деталями.

За счет применения такой технологии пайки сборка распылителя топливной форсунки значительно упрощается и делается в высшей степени надежной и в то же время более быстрой. Кроме того, очень небольшое число необходимых деталей для изготовления такого распылителя топливной форсунки (в предпочтительном примере выполнения всего две детали, примыкающие к топливоподающим трубкам) существенно упрощает последующее техническое обслуживание.

В другом предпочтительном примере выполнения установку кольцевого соплового наконечника на первой топливоподающей трубке осуществляют с помощью цилиндрической соединительной детали, содержащей радиальные полости для приема припоя. Добавление этой третьей детали позволяет упростить изготовление кольцевого соплового наконечника и упрощает его замену в случае необходимости.

Согласно примеру выполнения, предназначенному специально для основной топливной форсунки, перед ее монтажом на указанной наружной стенке форсунки производят установку разделительной стенки в цилиндрической насадке, при этом нижний конец этой стенки прикрепляют к третьей трубке, предназначенной для подачи охлаждающего агента и окружающей указанные первую и вторую топливоподающие трубки.

Предпочтительно припой выбирают на основе золота или никеля, а в камере нагрева создают определенную температуру, выбираемую в пределах от 600 до 1100°С в зависимости от свойств подлежащих сборке деталей и используемого припоя.

Изобретение относится также к распылителю топливной форсунки для камеры сгорания турбомашины, собранной с помощью описанного способа по изобретению.

Перечень чертежей

Пример осуществления настоящего изобретения, его дополнительные особенности и преимущества будут подробнее описаны ниже со ссылками на прилагаемые чертежи, на которых:

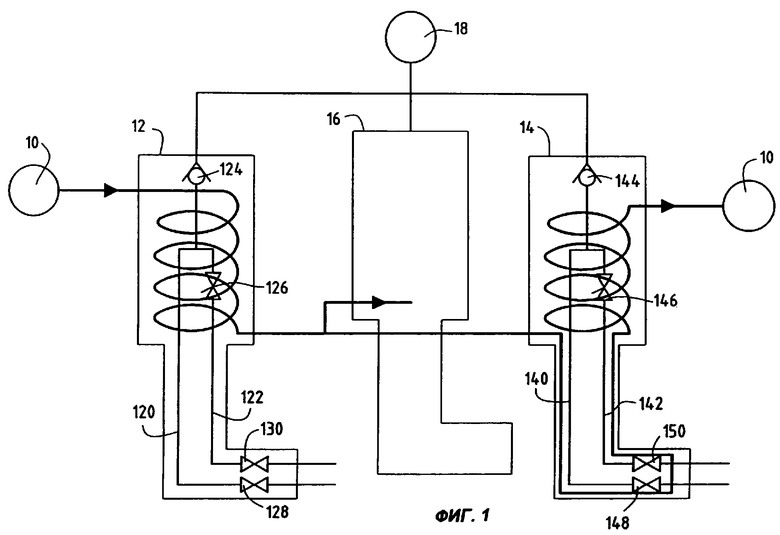

фиг.1 изображает в схематичном виде систему охлаждения топливных форсунок турбомашины;

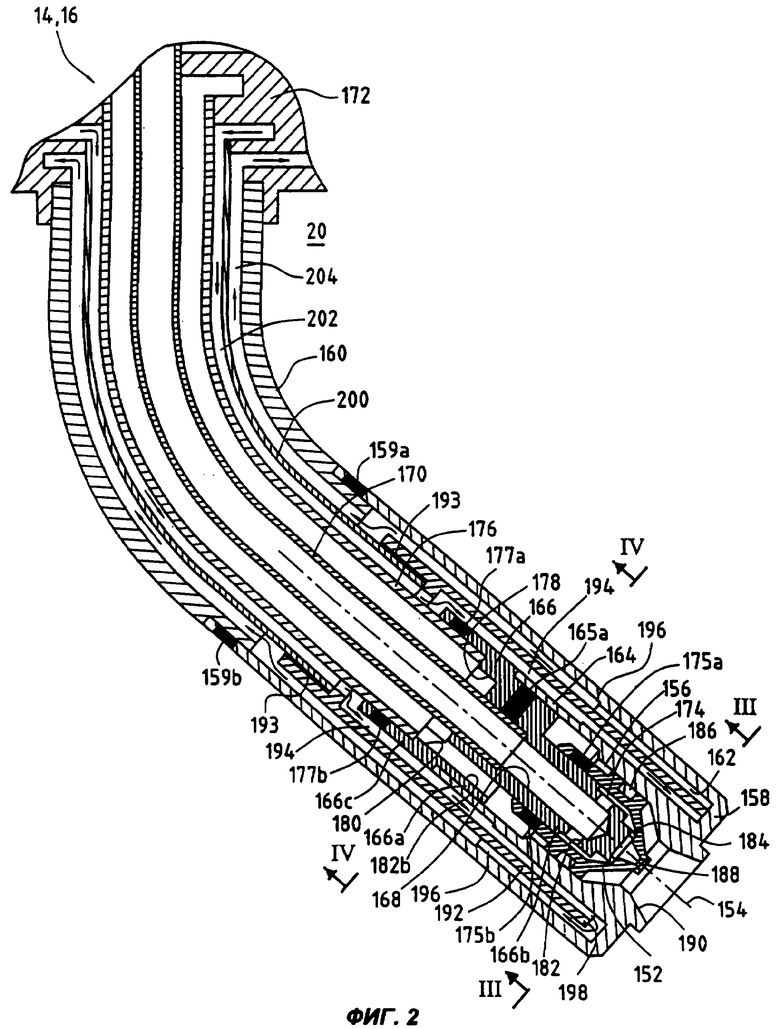

фиг.2 изображает в увеличенном масштабе, в разрезе распылитель основной топливной форсунки по изобретению;

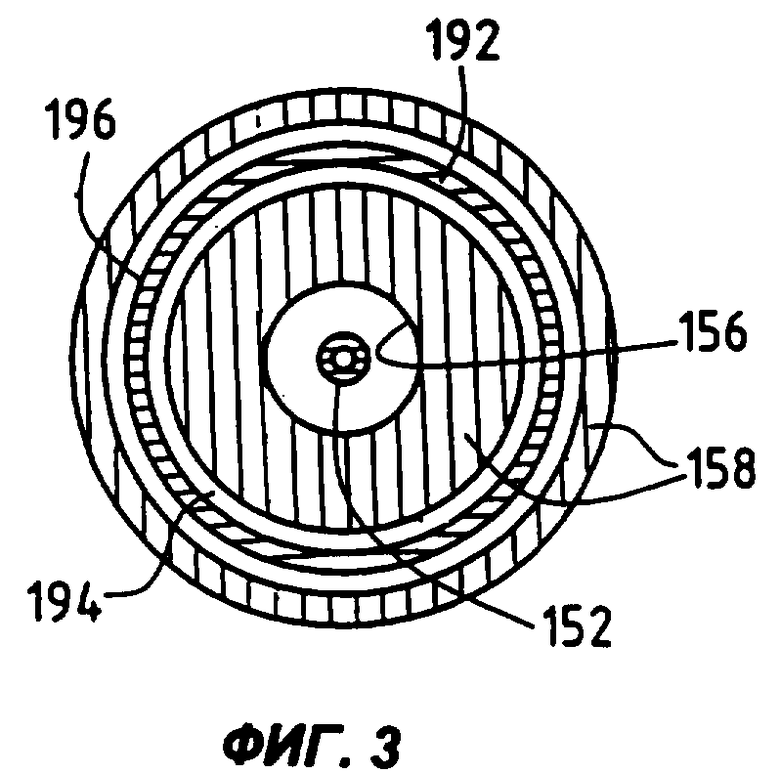

фиг.3 изображает распылитель на виде в разрезе плоскостью III-III на фиг.2;

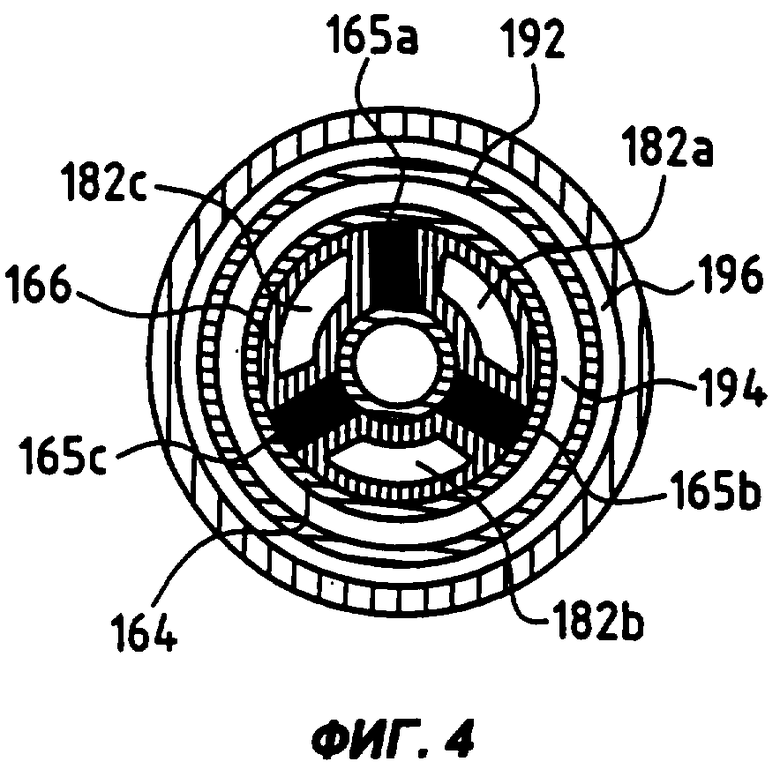

фиг.4 изображает распылитель на виде в разрезе плоскостью IV-IV на фиг.2;

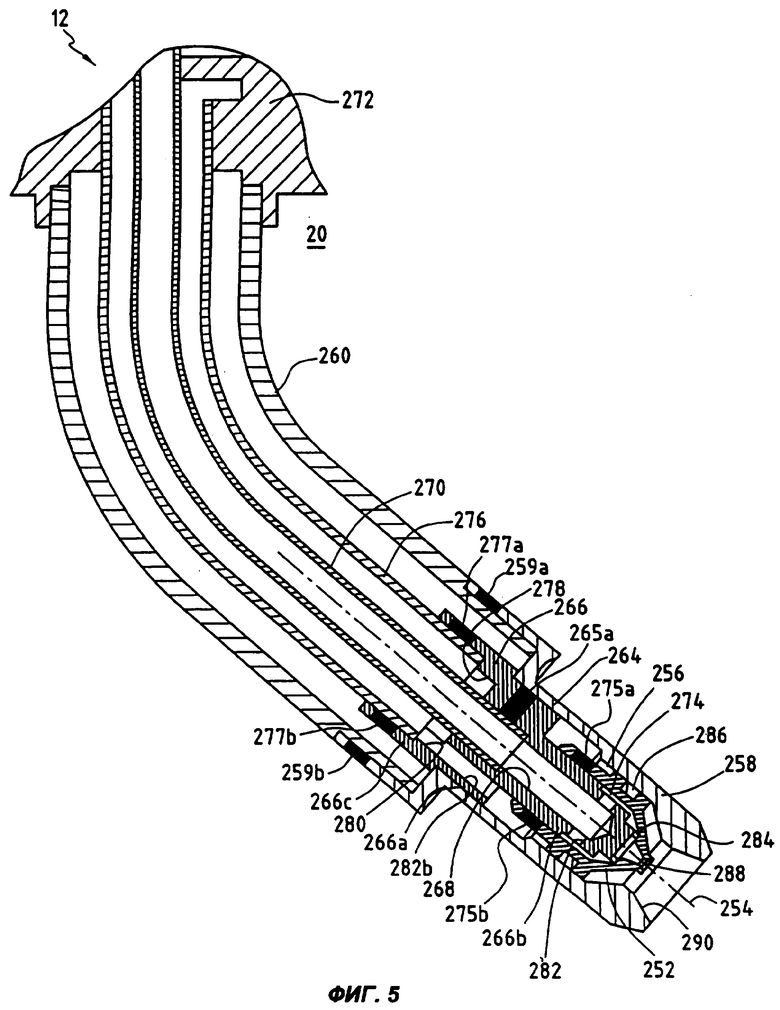

фиг.5 изображает в увеличенном масштабе, в разрезе распылитель пусковой топливной форсунки по изобретению;

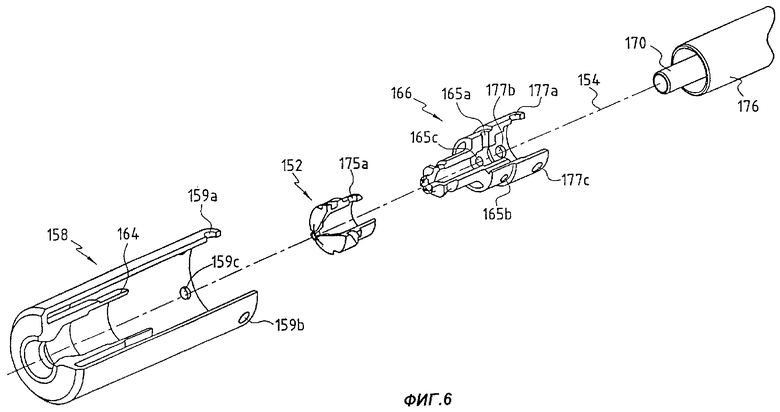

фиг.6 изображает в перспективе в разобранном виде распылитель топливной форсунки по фиг.2;

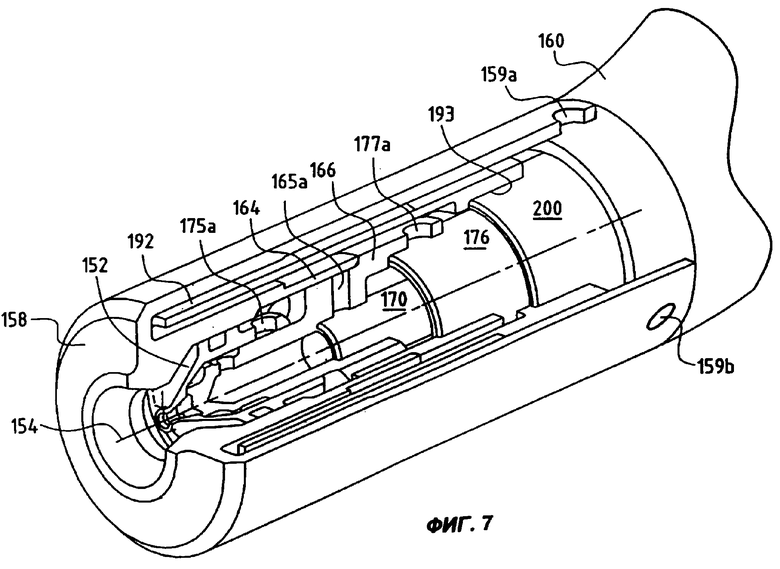

фиг.7 изображает в перспективе распылитель топливной форсунки по фиг.2 с частичным вырывом.

Сведения, подтверждающие возможность осуществления изобретения

На фиг.1 в схематичном виде показаны системы подачи топлива и охлаждения топливных форсунок камеры сгорания турбомашины.

Для облегчения понимания система охлаждения представлена на примере двух топливных форсунок (хотя практически она может охватывать, например, 20 пусковых и 40 основных топливных форсунок). Система охлаждения питается от источника 10 подачи охлаждающего агента (такого как масло, вода или любая другая текучая среда), при этом система охлаждения может быть автономной или неавтономной. Охлаждающий агент вначале проходит через «пусковую» топливную форсунку 12, которая обеспечивает запуск турбомашины и ее работу в режиме малого газа (с низкой мощностью). Далее охлаждающий поток подается параллельно (по принципу четного ряда и нечетного ряда) через две так называемые «основные» топливные форсунки 14, 16, которые функционируют в фазе крейсерского полета, а затем возвращается к источнику 10, замыкая таким образом контур системы охлаждения. Разумеется, система в стандартном исполнении содержит также насос подачи охлаждающего агента, фильтры и различные гидравлические органы регулирования расхода охлаждающего агента.

Конструкция пусковых и основных топливных форсунок аэромеханического типа идентична в отношении системы подачи топлива и регулирования его расхода. Система подачи топлива содержит две системы: первичную систему 120, 140 для обеспечения низких расходов и вторичную систему 122, 142 для обеспечения высоких расходов. Предохранительный клапан 124, 144 обеспечивает невозможность обратного потока от топливной форсунки к источнику 18 подачи топлива, а дозирующий клапан 126, 146 регулирует расход во вторичной системе для обеспечения эффективной работы в условиях сообщения первичной и вторичной систем. Кроме того, каждая система в своей заключительной части снабжена завихрителем 128, 130; 148, 150, который за счет своей геометрии обеспечивает распыление (завихривание) топлива.

В пусковых топливных форсунках 12 система охлаждения ограничивается тем, что окружает дозирующий клапан 126 на уровне головки клапана. В отличие от этого в основных топливных форсунках 14, 16 система охлаждения проходит вниз до насадки распылителя этих форсунок до того, как вновь подняться к дозирующему клапану 146, который она также окружает. Как показывает практика, существует проблема закоксовывания основных топливных форсунок 12, которые могут подвергаться воздействию высоких температур из-за отсутствия циркуляции топлива во время определенных режимов функционирования. Что касается распылителей пусковых топливных форсунок, их температура не превышает порога коксования (150°С) благодаря непрерывной циркуляции охлаждающего агента во всех рабочих режимах. Поэтому в принципе охлаждения наконечников пусковых топливных форсунок не требуется. Разумеется, можно принять одинаковую конструкцию системы охлаждения для обоих типов топливных форсунок, что позволит упростить общий процесс изготовления форсунок.

На фиг.2 и 3 подробно показана проходящая в камеру 20 сгорания концевая часть, или распылитель основной топливной форсунки 14, 16 в соответствии с изобретением. Для большей ясности на этих чертежах топливная форсунка показана в значительно увеличенном масштабе. Практически распылитель топливной форсунки имеет диаметр порядка всего 10-15 мм.

В этой своей концевой части топливная форсунка содержит кольцевой сопловой наконечник 152 с продольной осью 154, соответствующей центральной оси топливной форсунки. Кольцевой сопловой наконечник 152 установлен во внутренней проточке 156 цилиндрической насадки 158, которая укреплена пайкой на конце наружной стенки 160 топливной форсунки. Соединение пайкой этих двух деталей 158, 160 выполнено с использованием запасов металлического припоя, которые находятся в радиальных полостях 159а, 159b, проточенных радиально у верхнего конца насадки 158. В процессе нагрева металл поступает из радиальных полостей 159а, 159b капиллярным движением и обеспечивает жесткое соединение этих двух деталей. Насадка содержит кольцевую канавку 162, которая окружает внутреннюю проточку 156 и проходит по глубине дальше конца кольцевого соплового наконечника 152, от которой она отделена цилиндрической втулкой 164. Верхний конец цилиндрической втулки 164 также укреплен пайкой на центральной цилиндрической части 166а соединительной детали 166. В этой цилиндрической детали 166 выполнена глухая (несквозная) осевая проточка 168, проходящая от центральной части 166а в нижнюю часть 166b. У открытого конца проточки 168 к цилиндрической детали 166 прикреплена пайкой первая топливоподающая трубка 170. Трубка 170 предназначена для подачи первичного топлива от корпуса основной топливной форсунки 172, к которому она прикреплена своим верхним концом. Сам корпус укреплен на корпусе турбомашины известным образом, так что это крепление на чертеже не представлено.

Соединение пайкой указанных трех деталей 164, 166а, 170 также производится с использованием запасов припоя, находящихся в радиальных полостях 165а, 165b, 165с. Эти полости проточены радиально в центральной части 166а указанной цилиндрической детали 166, с капиллярным выходом припоя на этапе нагрева припоя, что обеспечивает жесткое соединение этой цилиндрической детали 166 с втулкой 164 с одной стороны и центральной трубкой 170 с другой стороны. Нижняя часть 166b цилиндрической детали 166, имеющая меньший диаметр по сравнению с центральной частью 166а, установлена с частичным упором и прикреплена пайкой во внутренней проточке 174 кольцевого соплового наконечника 152 (с использованием запасов припоя в полостях 175а, 175b, проточенных радиально в кольцевом сопловом наконечнике 152). Верхняя часть 166с цилиндрической детали 166, имеющая больший диаметр (на толщину втулки 164) по сравнению с центральной частью 166а, прикреплена пайкой к концу второй топливоподающей трубки 176, которая расположена коаксиально первой топливоподающей трубке 170 и имеет больший диаметр. Вторая топливоподающая трубка 176 предназначена для подачи вторичного топлива от корпуса основной топливной форсунки 172, к выходу которого она также присоединена. Соединение пайкой этих двух деталей 166с, 176 также производится с использованием запасов припоя, находящихся в полостях 177а, 177b. Эти полости проточены радиально в верхней части 166с детали 166, с капиллярным выходом припоя на этапе нагрева припоя, что обеспечивает жесткое соединение этих двух деталей. Вторая топливоподающая трубка 176 выходит во внутреннюю кольцевую полость 178, которая выполнена в верхней части 166с детали 166 и сообщается с продольными отверстиями 180 (например, с тремя равномерно расположенными по окружности каналами) для циркуляции вторичного топлива в детали 166.

В соединительной детали 166, вблизи ее глухого конца 166b выполнены также сквозные поперечные отверстия 182а, 182b, 182с, предназначенные для сообщения ее центральной проточки 168 с внутренней проточкой 174 кольцевого соплового наконечника 152 (предпочтительно эти поперечные отверстия чередуются с радиальными полостями 165а, 165b, 165с, как показано на фиг.4). Кроме того, на свободном нижнем конце соединительной детали 166 проточены винтовые каналы 184 (образующие первичный завихритель 148), предназначенные для завихривания первичного топлива. Топливо выходит из первой топливоподающей трубки 170 и последовательно проходит через осевую проточку 168, внутреннюю проточку 174 и поперечные отверстия 182. Подобным же образом кольцевой сопловой наконечник 152 на своей наружной стенке, которая находится в контакте с внутренней проточкой 156 цилиндрической насадки 158, снабжен винтовыми канавками 186 (образующими вторичный завихритель 150). Винтовые канавки 186 предназначены для завихривания вторичного топлива, которое выходит из второй топливоподающей трубки 176 и последовательно проходит через кольцевую полость 178, продольные отверстия 180 и внутреннюю проточку 156. На своем свободном конце, который не связан с соединительной деталью 166, кольцевой сопловой наконечник 152 содержит первое сопловое отверстие 188, снабженное первичным выпускным конусом, для впрыска первичного топлива, выходящего из винтовых каналов 184. Для вторичного топлива, выходящего из винтовых канавок 186, предусмотрено, что внутренняя проточка 156 цилиндрической насадки 158, окружающая кольцевой сопловой наконечник 152, заканчивается вторым сопловым отверстием 190 с вторичным выпускным конусом, концентричным первому.

Помимо описанных средств подачи от топливной форсунки первичного и вторичного топлива, основная топливная форсунка содержит специальные средства подачи охлаждающего агента, которые позволяют осуществлять общее охлаждение форсунки с максимальным отводом тепла. Для этого трубчатый разделительный элемент 192 введен в кольцевую канавку 162 цилиндрической насадки 158 таким образом, что по обе стороны от этого элемента образованы первая и вторая коаксиальные кольцевые каналы 194 и 196, в которых может циркулировать под давлением охлаждающий агент. Проход охлаждающего агента между этими двумя зонами обеспечивается посредством множества соединительных отверстий 198, которые выполнены в данном элементе на уровне его нижнего конца. Этот нижний конец опирается на дно канавки 162 и проходит ниже за уровень первого соплового отверстия 188, за счет чего обеспечивается охлаждение всего распылителя, вплоть до самого конца топливной форсунки.

Верхний конец разделительного элемента 192 прикреплен пайкой к третьей трубке 200, которая расположена коаксиально первой и второй топливоподающим трубкам 170, 176, имеет несколько больший диаметр и также соединена с выходом корпуса топливной форсунки 172. Как и для описанных выше паяных соединений, соединение между деталями 192 и 200 может производиться с использованием запасов припоя, находящихся в полостях, проточенных радиально в нижнем конце разделительного элемента 192. Капиллярный выход припоя на этапе нагрева припоя обеспечивает жесткое соединение. В более простом варианте выполнения припой может быть распределен в зазоре 193 между этими деталями. Таким образом, топливоподающая трубка 200 образует первый кольцевой канал 202 вокруг второй топливоподающей трубки 176 для ввода охлаждающего агента и второй кольцевой канал 204 между этой трубкой 200 и наружной стенкой 160 топливной форсунки для возврата охлаждающего агента к источнику 10 после прохода в одну сторону и обратно по всей длине топливной форсунки по кольцевым каналам 194, 196. Такая конструкция, обеспечивающая проход охлаждающего агента в одну сторону и затем обратно по всей длине трубок подачи первичного и вторичного топлива, с полным окружением этих топливоподающих трубок каналом охлаждения, позволяет производить максимальный отвод тепла, в отличие от известных устройств, которые чаще всего содержат подводящий канал с одной стороны топливной форсунки и отводящий канал с другой стороны.

Фиг.5 изображает распылитель (концевую часть) пусковой топливной форсунки по изобретению в сборе. Конструкция этой топливной форсунки, в основном, сходна с конструкцией основной топливной форсунки, за исключением системы охлаждения, которая в этой форсунке отсутствует. Распылитель пусковой топливной форсунки содержит кольцевой сопловой наконечник 252 с продольной осью 254, установленный во внутренней проточке 256 цилиндрической насадки 258, которая припаяна на торце наружной стенки 260 топливной форсунки. Соединение пайкой этих двух деталей 258, 260 производится с использованием запасов припоя, находящихся в полостях 259а, 259b, проточенных радиально в нижнем конце насадки 258, с капиллярным выходом припоя на этапе нагрева припоя, что обеспечивает жесткое соединение двух деталей. В своей промежуточной части насадка 258 прикреплена пайкой к центральной цилиндрической части 266а соединительной детали 266. В этой цилиндрической детали 266 выполнена глухая (несквозная) осевая проточка 268, проходящая от центральной части в нижнюю часть 266b. На открытом конце проточки 268 к цилиндрической детали 266 прикреплена пайкой первая топливоподающая трубка 270 для подачи первичного топлива от корпуса пусковой топливной форсунки 272, к которому она прикреплена своим верхним концом. Сам корпус укреплен на корпусе турбомашины известным образом, так что это крепление на чертеже не представлено.

Соединение трех деталей 258, 266а, 270 пайкой также производится с использованием запасов припоя, находящихся в полостях 265а, которые проточены радиально в центральной части 266а указанной цилиндрической детали 266, с капиллярным выходом припоя на этапе нагрева припоя. Это обеспечивает жесткое соединение этой цилиндрической детали с насадкой 258 с одной стороны и с центральной трубкой 270 с другой стороны. Нижняя часть 266b цилиндрической детали 266, имеющая меньший диаметр по сравнению с центральной частью, установлена с частичным упором и прикреплена пайкой во внутренней проточке 274 кольцевого соплового наконечника 252 (посредством запасов припоя в полостях 275а, 275b, проточенных радиально в кольцевом сопловом наконечнике 252). Верхняя часть 266с цилиндрической детали 266, имеющая больший диаметр по сравнению с центральной частью 266а, прикреплена пайкой к концу второй топливоподающей трубки 276, которая расположена коаксиально первой топливоподающей трубке 270 и имеет больший диаметр. Вторая топливоподающая трубка 276 предназначена для подачи вторичного топлива от корпуса пусковой топливной форсунки 272, к выходу которого она также присоединена. Соединение пайкой двух деталей 266с, 276 также производится с использованием запасов припоя, находящихся в полостях 277а, 277b. Эти полости проточены радиально в верхней части 266с детали 266, с капиллярным выходом припоя на этапе нагрева припоя, что обеспечивает жесткое соединение этих двух деталей. Вторая топливоподающая трубка 276 выходит во внутреннюю кольцевую полость 278, которая выполнена в верхней части 266с детали 266 и сообщается с продольными каналами 280 (например, с тремя равномерно расположенными по окружности каналами) для циркуляции вторичного топлива в детали 266.

В соединительной детали 266, вблизи ее глухого конца выполнены также сквозные поперечные отверстия 282, предназначенные для сообщения ее центральной проточки 268 с внутренней проточкой 274 кольцевого соплового наконечника 252 (предпочтительно эти поперечные отверстия чередуются с радиальными каналами). Кроме того, на свободном нижнем конце соединительной детали 266 проточены винтовые каналы 284 (образующие первичный завихритель 128), предназначенные для завихривания первичного топлива, которое выходит из первой топливоподающей трубки 270 и последовательно проходит через осевую проточку 268, внутреннюю проточку 274 и поперечные отверстия 282. Подобным же образом кольцевой сопловой наконечник 252 на своей наружной стенке, которая находится в контакте с внутренней проточкой 256 цилиндрической насадки 258, снабжен винтовыми канавками 286 (образующими вторичный завихритель 130). Винтовые канавки 286 предназначены для завихривания вторичного топлива, которое выходит из второй топливоподающей трубки 276 и последовательно проходит через кольцевую полость 278, продольные каналы 280 и внутреннюю проточку 256. На своем свободном конце, который не связан с соединительной деталью 266, кольцевой сопловой наконечник 252 содержит первое сопловое отверстие 288, снабженное первичным выпускным конусом, для впрыска первичного топлива, выходящего из винтовых каналов 284. Для вторичного топлива, выходящего из винтовых канавок 286, предусмотрено, что внутренняя проточка 256 цилиндрической насадки 258, окружающая кольцевой сопловой наконечник 252, заканчивается вторым сопловым отверстием 290 с вторичным выпускным конусом, концентричным первому.

Способ сборки топливных форсунок будет пояснен со ссылкой на фиг.6, на которой распылитель основной топливной форсунки по фиг.2 показан в разобранном виде перед сборкой (разделительная стенка и наружная стенка не показаны), и на фиг.7, на которой этот распылитель показан в перспективе в собранном виде. Понятно, что способ может применяться также для сборки пусковой топливной форсунки по фиг.5.

Сборку производят после индивидуальной механической обработки каждой из трех деталей, образующих распылитель (концевую часть) топливной форсунки: насадки 158, кольцевого соплового наконечника 152 и центральной соединительной детали 166. Следует отметить, что в другом, не представленном варианте выполнения изобретения детали 152 и 166 могут быть выполнены в виде одной детали. Сборка, или монтаж готовых деталей включает в себя следующие этапы: вначале заполняют припоем радиальные каналы, образуя запасы припоя в каждой из этих трех деталей; затем эти детали собирают между собой и образованный из них узел устанавливают на топливоподающих трубках первичного и вторичного топлива и далее на наружной стенке форсунки. В заключение весь собранный узел (распылитель) помещают в камеру, где его нагревают для обеспечения соединения припоя с указанными деталями.

Пайка может осуществляться, например, в печи или газовым способом. При газовой пайке подлежащие сборке детали нагревают до температуры «пластификации (текучести)». По достижении этой температуры припой течет и поднимается в имеющийся между деталями зазор величиной от 0,05 до 0,25 мм (капиллярный зазор), осуществляя соединение. Циркуляция газа способствует размягчению припоя. В случае пайки в печи в ней создают определенную температуру в пределах от 600 до 1100°С, подбираемую в зависимости от свойств подлежащих сборке деталей и используемого припоя. Припой предпочтительно выбирают на основе золота или никеля.

Простота такого способа сборки посредством припоя обеспечивает значительную надежность качества изготовления топливных форсунок, так как она больше не зависит от качества паяных соединений, которые в известных способах выполнялись вручную, или от качества сборки многочисленных деталей с уплотнением соединений.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ОХЛАЖДЕНИЯ ТОПЛИВНОЙ ФОРСУНКИ КАМЕРЫ СГОРАНИЯ И ТОПЛИВНАЯ ФОРСУНКА, СОДЕРЖАЩАЯ ЭТО УСТРОЙСТВО (ВАРИАНТЫ) | 2001 |

|

RU2272963C2 |

| ТОПЛИВНАЯ ФОРСУНКА ТУРБОМАШИНЫ (ВАРИАНТЫ) | 2002 |

|

RU2293920C2 |

| ТОПЛИВНАЯ ФОРСУНКА С ОПТИМИЗИРОВАННЫМ ДОЗИРУЮЩИМ УСТРОЙСТВОМ И КАМЕРА СГОРАНИЯ ТУРБОМАШИНЫ С МНОЖЕСТВОМ ПОДОБНЫХ ФОРСУНОК | 2001 |

|

RU2275553C2 |

| МНОГОСТУПЕНЧАТАЯ СИСТЕМА ВПРЫСКА ТОПЛИВОВОЗДУШНОЙ СМЕСИ В КАМЕРУ СГОРАНИЯ ТУРБОМАШИНЫ | 2002 |

|

RU2293862C2 |

| ДОЗАТОР ЖИДКОСТИ, СПОСОБ ДОЗИРОВАНИЯ ЖИДКОСТИ, ТОПЛИВНАЯ ФОРСУНКА, КАМЕРА СГОРАНИЯ И ТУРБОМАШИНА | 2002 |

|

RU2311550C2 |

| Ротационная форсунка | 1990 |

|

SU1762075A1 |

| ФОРСУНКА ДЛЯ ДИЗЕЛЯ | 2011 |

|

RU2480615C2 |

| ТОПЛИВНАЯ ФОРСУНКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ СО СЪЕМНОЙ ВСПОМОГАТЕЛЬНОЙ ТРУБКОЙ ЖИДКОГО ТОПЛИВА | 2008 |

|

RU2468296C2 |

| КОРПУС ТОПЛИВНОЙ ФОРСУНКИ ДЛЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2211408C2 |

| ДВУХСТУПЕНЧАТАЯ ТОПЛИВНАЯ ФОРСУНКА, КАМЕРА СГОРАНИЯ, ОБОРУДОВАННАЯ ТАКОЙ ФОРСУНКОЙ, И ГАЗОВАЯ ТУРБИНА, СНАБЖЕННАЯ ТАКОЙ КАМЕРОЙ | 2008 |

|

RU2471081C2 |

Способ сборки распылителя топливной форсунки для камеры сгорания турбомашины, согласно которому заполняют припоем радиальные полости, проточенные в кольцевом сопловом наконечнике, в котором имеются первые сопловые отверстия для впрыска первичного топлива, и в цилиндрической насадке, которая окружает кольцевой сопловой наконечник и содержит вторые сопловые отверстия для впрыска вторичного топлива; затем кольцевой сопловой наконечник устанавливают внутри указанной цилиндрической насадки, и эти детали в свою очередь устанавливают на первой топливоподающей трубке подачи первичного топлива и второй топливоподающей трубке подачи вторичного топлива, которая окружает первую трубку, а также на наружной стенке топливной форсунки; и в заключение собранный таким образом распылитель форсунки помещают в камеру, где его нагревают для обеспечения соединения припоя с указанными деталями. Использование изобретения позволяет упростить изготовление и сборку топливных форсунок и обеспечить использование форсунок при очень высоких температурах. 2 н. и 4 з.п. ф-лы, 7 ил.

| Экономайзер | 0 |

|

SU94A1 |

| ТОПЛИВНАЯ ФОРСУНКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1991 |

|

RU2009397C1 |

| УСТРОЙСТВО ДЛЯ РАСПЫЛИВАНИЯ ТОПЛИВА В КАМЕРЕ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1990 |

|

RU2032857C1 |

| US 5127346 А, 07.07.1992 | |||

| US 6003781 А, 21.12.1999 | |||

| US 5577386 А, 26.11.1996. | |||

Авторы

Даты

2006-06-20—Публикация

2001-11-20—Подача