Изобретение относится к электротехнической промышленности, в частности усовершенствует электроды для осветительных ламп общего и специального назначения.

Известен электрод, состоящий из стержня из тугоплавкого материала, на который навита спираль из тугоплавкой проволоки, между витками которой находится эмиссионное вещество (Рохлин Г.Н. Разрядные источники света. - М.: Энергоиздат, 1991).

Недостатком такого электрода является сравнительно невысокая долговечность, обусловленная осыпанием эмиссионного вещества из межвиткового пространства из-за перепада температуры во включенном и отключенном состояниях лампы, а также высокая себестоимость вследствие сложности изготовления.

Известен электрод, представляющий собой стержень из тугоплавкого материала, на котором закреплена изготовленная в виде цилиндра спеченная масса из смеси порошка тугоплавкого материала и эмиссионного вещества (Решенов С.П. Катодные процессы в дуговых источниках излучения. - М.: МЭИ, 1991, с.223-225).

Технология изготовления такого электрода является более простой, а спеченная масса обладает повышенной прочностью.

Недостатком электрода является нестабильность зажигания лампы вследствие эмпирического выбора размеров деталей электрода.

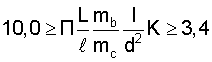

Наиболее близким по технической сущности является электрод (Минаев И.Ф., Литюшкин В.В., Матяш А.А., Коваленко А.И., Прасицкий В.В., Мороков В.И. Газоразрядная лампа. Патент РФ №2158043), состоящий из тугоплавкого стержня, на который надета изготовленная в виде цилиндра спеченная масса, причем пористость спеченной массы П, длины выдвинутой части стержня и спеченной массы 1 и L, массы выдвинутой части стержня и спеченной массы mс и mb, диаметр стержня dc и разрядный ток I связаны соотношением  , где К=1,0 мм2/А.

, где К=1,0 мм2/А.

Достоинство такого электрода заключается в обеспечении стабильности зажигания лампы в процессе срока службы путем выбора оптимального соотношения между массами и длинами выдвинутой в направлении разряда части стержня и спеченной массы.

Недостатком электрода является затрудненный переход тлеющего разряда в дуговой после зажигания лампы из-за неоптимального выбора длины и радиуса цилиндрической спеченной массы, что приводит к ускоренному распылению эмиссионного вещества и уменьшению срока службы электрода.

Целью предлагаемого изобретения является увеличение долговечности электрода путем выбора оптимальных размеров спеченной массы, минимизирующих время разогрева электрода до температуры, при которой происходит переход разряда из тлеющего в дуговой.

Указанная цель достигается тем, что радиус и длина цилиндрической спеченной массы при заданном ее объеме выбираются таким образом, чтобы обеспечить наименьшие излучательные потери тепловой энергии с поверхности электрода в процессе его разогрева до температуры, при которой тлеющий разряд, возникающий в лампе после ее зажигания, переходит в дуговой.

В электроде по предлагаемому изобретению распыление эмиссионного вещества с поверхности спеченной массы быстрыми ионами в тлеющем разряде до его перехода в дуговой происходит в течение более короткого времени после каждого включения лампы, что увеличивает долговечность электрода.

Механизм работы электрода в газоразрядной осветительной лампе на отрезке времени между ее включением и зажиганием дугового разряда состоит в следующем. При подаче напряжения на электроды происходит пробой заполненного газом межэлектродного промежутка и зажигание тлеющего разряда (Райзер Ю.П. Физика газоразрядных процессов. - М.: Наука, 1987, с.426-431). На катодном полупериоде разряда электрод бомбардируется потоком ионов, приходящих из плазмы разряда, а на анодном полупериоде - потоком электронов. Вследствие передачи электроду энергии этих частиц он постепенно нагревается и за время порядка нескольких секунд температура его поверхности достигает значения порядка 1500 К, достаточного для обеспечения тока термоэмиссии, равного разрядному току лампы. Затем тлеющий разряд очень быстро переходит в дуговой, который и поддерживается в лампе все последующее время ее работы, обеспечивая ее световой поток на нужном уровне.

Одним из существенных отличий тлеющего разряда от дугового является величина катодного падения потенциала: в тлеющем разряде она, в зависимости от эмиссионных характеристик электрода имеет величину 100-200 В, а в дуговом разряде - 10-20 В (Атаев А.Е. Зажигание ртутных разрядных источников излучения высокого давления. - М.: МЭИ, 1995, с.114-115). Поэтому ионы, бомбардирующие поверхность электрода на катодном полупериоде в тлеющем разряде, имеют на порядок большие энергии, чем в дуговом, что обусловливает гораздо более интенсивное распыление электрода в течение времени от зажигания лампы до перехода разряда в дуговой. Это подтверждает, в частности, тот экспериментальный факт, что долговечность электродов в непрерывно горящем разряде значительно больше, чем при его периодическом отключении (Уэймаус Д. Газоразрядные лампы. - М.: Энергия, 1977). Поэтому для увеличения долговечности электродов необходимо обеспечить максимально быстрый переход тлеющего разряда в дуговой, т.е. наискорейший разогрев электрода до достаточно высокой температуры. Это может быть достигнуто путем уменьшения тепловых потерь с поверхности электрода в процессе его разогрева. Так как основным механизмом тепловых потерь с электродов дуговых ламп является тепловое излучение (Бондаренко Г.Г., Кристя В.И., Прасицкий В.В., Фишер М.Р. Моделирование теплового баланса электродов в осветительных лампах дугового разряда переменного тока // Наукоемкие технологии, 2002, №5, с.30-34), для их снижения необходимо минимизировать эффективную площадь поверхности электрода. Поскольку мощность, излучаемая с каждого участка поверхности электрода, пропорциональна произведению его площади на эффективный коэффициент излучения, учитывающий как состав, так и структуру поверхностного слоя (Рохлин Г.Н. Разрядные источники света. - М.: Энергоиздат, 1991), под эффективной площадью электрода понимается сумма произведений площадей каждого из участков поверхности электрода на эффективный коэффициент излучения данного участка. Исходя из необходимости минимизации излучательных потерь, длина и радиус цилиндрической спеченной массы (при заданном ее объеме) выбираются так, чтобы эффективная площадь электрода была наименьшей.

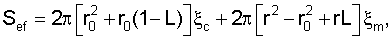

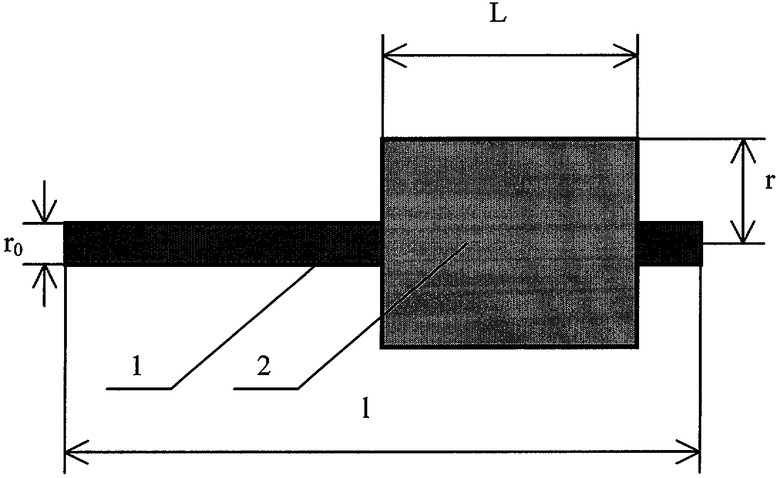

Сущность предлагаемого изобретения пояснена на чертеже, где изображен электрод, представляющий собой стержень из тугоплавкого металла 1, на который надета цилиндрическая спеченная масса 2. Эффективная площадь Sef поверхности такого электрода определяется выражением

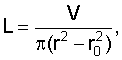

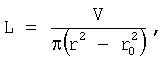

где r0 и 1 - радиус и длина стержня, r и L - радиус и длина спеченной массы, ξс и ξm - коэффициенты излучения поверхностей стержня и спеченной массы, причем всегда ξm>ξc. Радиус и длина спеченной массы связаны соотношением

где V - объем спеченной массы, определяемый из условия содержания в ней необходимого количества эмиссионного вещества.

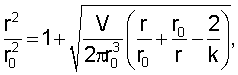

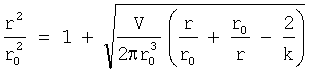

Как показывают вычисления, эффективная площадь поверхности электрода Sef при заданной величине объема V спеченной массы минимальна, когда ее радиус г имеет оптимальное значение, удовлетворяющее уравнению

(3)

где  число, равное отношению коэффициентов излучения спеченной массы и стержня. Решение этого уравнения может быть найдено численно, итерационным методом, путем подстановки в его левую часть менее точного значения r и определения из уравнения его более точного значения. Если в качестве начального значения взять величину r0, для нахождения r с погрешностью менее 0,01 мм требуется не более 10 итераций.

число, равное отношению коэффициентов излучения спеченной массы и стержня. Решение этого уравнения может быть найдено численно, итерационным методом, путем подстановки в его левую часть менее точного значения r и определения из уравнения его более точного значения. Если в качестве начального значения взять величину r0, для нахождения r с погрешностью менее 0,01 мм требуется не более 10 итераций.

Так как спеченная масса изготавливается путем последовательного смешивания, прессования и спекания порошков тугоплавкого металла и оксидов щелочно-земельных металлов, коэффициент излучения ее поверхности ξm, как показывают экспериментальные исследования, может изменяться в различных партиях электродов на 20% относительно его среднего значения. А поскольку, как следует из уравнения (3) для оптимально значения r, при увеличении k его величина уменьшается, то наименьшая и наибольшая допустимые величины оптимального значения радиуса спеченной массы могут быть найдены из уравнения для г при замене k последовательно на 0,8k и 1,2k.

Таким образом, при заданных значениях радиуса r0 и длины l стержня электрода и объема V спеченной массы излучательные потери энергии с поверхности электрода минимальны, если радиус спеченной массы находится в интервале rmin≤r≤rmax, где rmin и rmax есть решения уравнения (3) для оптимального значения г при k=0,8ξm/ξc и k=1,2ξm/ξc. Соответствующие же значениям rmin и rmax длины спеченной массы Lmax и Lmin определяются из выражения (2). При таких размерах спеченной массы интервал времени между зажиганием лампы и переходом разряда из тлеющего в дуговой минимален, что обеспечивает уменьшение распыления электрода на этапе горения тлеющего разряда, а следовательно, увеличение его долговечности.

От прототипа данное техническое решение отличается тем, что радиус и длина спеченной массы электрода выбираются не эмпирически, а из условия обеспечения минимальных тепловых потерь с поверхности электрода на этапе его разогрева, что позволяет минимизировать время перехода к дуговому разряду и увеличить долговечность электрода. Авторам не известны технические решения, в которых указанная совокупность существенных признаков давала бы аналогичный эффект. Поэтому предложенное техническое решение отвечает критерию существенного отличия.

Пример конкретного исполнения электрода.

В ртутных дуговых осветительных лампах высокого давления типа ДРЛ используются электроды, представляющие собой вольфрамовый стержень, на который напрессована в виде цилиндра спеченная масса из смеси порошков вольфрама и оксидов щелочно-земельных металлов. Значение отношения средних коэффициентов излучения для спеченной вольфрам-оксидной массы и вольфрама равно k=ξm/ξc=0,66/0,44=1,5 (Кудинцева Г.А., Мельников А.И., Морозов А.В., Никонов Б.П. Термоэлектронные катоды. - М.: Энергия, 1966, с.16-18). Экспериментально установленные оптимальные размеры стержня и объем спеченной массы для ламп различной мощности W приведены в таблице. В ней также приведены рассчитанные по предлагаемому изобретению предельные величины rmin и rmax оптимального значения радиуса спеченной массы и соответствующие им величины Lmax и Lmin длины спеченной массы.

Были изготовлены партии электродов, причем в соответствии с предлагаемым техническим решением радиус и длина спеченной массы выбирались из указанных интервалов. Испытания электродов, проведенные в лампах, показали, что срок их службы увеличился на 15% по сравнению с электродами, радиус и длина спеченной массы которых на 20% отличались в большую и меньшую стороны от указанных в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОРАЗРЯДНАЯ ЛАМПА | 2005 |

|

RU2278442C1 |

| ГАЗОРАЗРЯДНАЯ ЛАМПА | 2007 |

|

RU2328793C1 |

| ГАЗОРАЗРЯДНАЯ ЛАМПА | 2007 |

|

RU2328792C1 |

| ГАЗОРАЗРЯДНАЯ ЛАМПА | 2007 |

|

RU2324257C1 |

| ГАЗОРАЗРЯДНАЯ ЛАМПА | 2008 |

|

RU2382435C1 |

| Электрод для газоразрядных ламп и способ его изготовления | 1976 |

|

SU680082A1 |

| Электрод для газоразрядной лампы | 1980 |

|

SU951478A1 |

| БЕЗРТУТНАЯ НАТРИЕВАЯ ЛАМПА ВЫСОКОГО ДАВЛЕНИЯ | 2007 |

|

RU2321100C1 |

| ГАЗОРАЗРЯДНАЯ ЛАМПА | 1998 |

|

RU2158043C2 |

| ГАЗОРАЗРЯДНАЯ ЗЕРКАЛЬНАЯ ЛАМПА | 2009 |

|

RU2418342C1 |

Изобретение относится к области электротехники, в частности, усовершенствует электрод газоразрядной лампы общего и специального освещения. Техническим результатом изобретения является увеличение долговечности электрода путем выбора оптимальных размеров спеченной массы, минимизирующих время разогрева электрода до температуры, при которой происходит переход разряда из тлеющего в дуговой. Технический результат достигается тем, что радиус и длина цилиндрической спеченной массы при заданном ее объеме выбираются таким образом, чтобы обеспечить наименьшие излучательные потери тепловой энергии с поверхности электрода в процессе его разогрева до температуры, при которой тлеющий разряд, возникающий в лампе после ее зажигания, переходит в дуговой. 1 ил.

Электрод газоразрядной лампы, содержащий стержень из тугоплавкого металла с надетой на него цилиндрической спеченной массой, отличающийся тем, что с целью увеличения долговечности электрода путем минимизации тепловых потерь с его поверхности на этапе разогрева, обеспечивающей ускоренный переход разряда в дуговую форму, радиус r спеченной массы удовлетворяет соотношению rmin≤r≤rmax, причем rmib и rmax есть решения уравнения  при k=0,8ξm/ξc и k=1,2ξm/ξc соответственно, а длина спеченной массы L находится из соотношения

при k=0,8ξm/ξc и k=1,2ξm/ξc соответственно, а длина спеченной массы L находится из соотношения  где r0 и 1 - радиус и длина стержня, ξc и ξm - коэффициенты излучения поверхностей стержня и спеченной массы, V - объем спеченной массы, определяемый из условия содержания в ней необходимого количества эмиссионного вещества.

где r0 и 1 - радиус и длина стержня, ξc и ξm - коэффициенты излучения поверхностей стержня и спеченной массы, V - объем спеченной массы, определяемый из условия содержания в ней необходимого количества эмиссионного вещества.

| ГАЗОРАЗРЯДНАЯ ЛАМПА | 1998 |

|

RU2158043C2 |

| Электрод газоразрядного источника света | 1980 |

|

SU936088A1 |

| US 3619699 А, 09.11.1971 | |||

| Улучшенный способ и устройство для производства ароматических карбоновых кислот | 2014 |

|

RU2687489C1 |

Авторы

Даты

2006-06-20—Публикация

2005-03-17—Подача