(ЗЩ ЭЛЕКТРОД ДЛЯ ГАЗОРАЗРЯДНЫХ ЛАМП И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления синтерированных электродов для газоразрядных источников света | 1978 |

|

SU694918A1 |

| Способ изготовления электродовдля люминецентных ламп | 1972 |

|

SU510174A3 |

| Электрод газоразрядного источника света | 1980 |

|

SU936088A1 |

| Высокоинтенсивная газоразрядная лампа | 1981 |

|

SU1008820A1 |

| ЭЛЕКТРОДНЫЙ УЗЕЛ ГАЗОРАЗРЯДНОЙ ЛАМПЫ | 1973 |

|

SU393781A1 |

| Электрод газоразрядного источника широкодиапазонного оптического излучения (варианты) | 2024 |

|

RU2836861C1 |

| ГАЗОРАЗРЯДНАЯ ЛАМПА | 2005 |

|

RU2278442C1 |

| ЭЛЕКТРОД ГАЗОРАЗРЯДНОЙ ЛАМПЫ | 2005 |

|

RU2278441C1 |

| Электродный узел газоразрядной лампы | 1981 |

|

SU964788A2 |

| Эмиссионный материал | 1979 |

|

SU873301A1 |

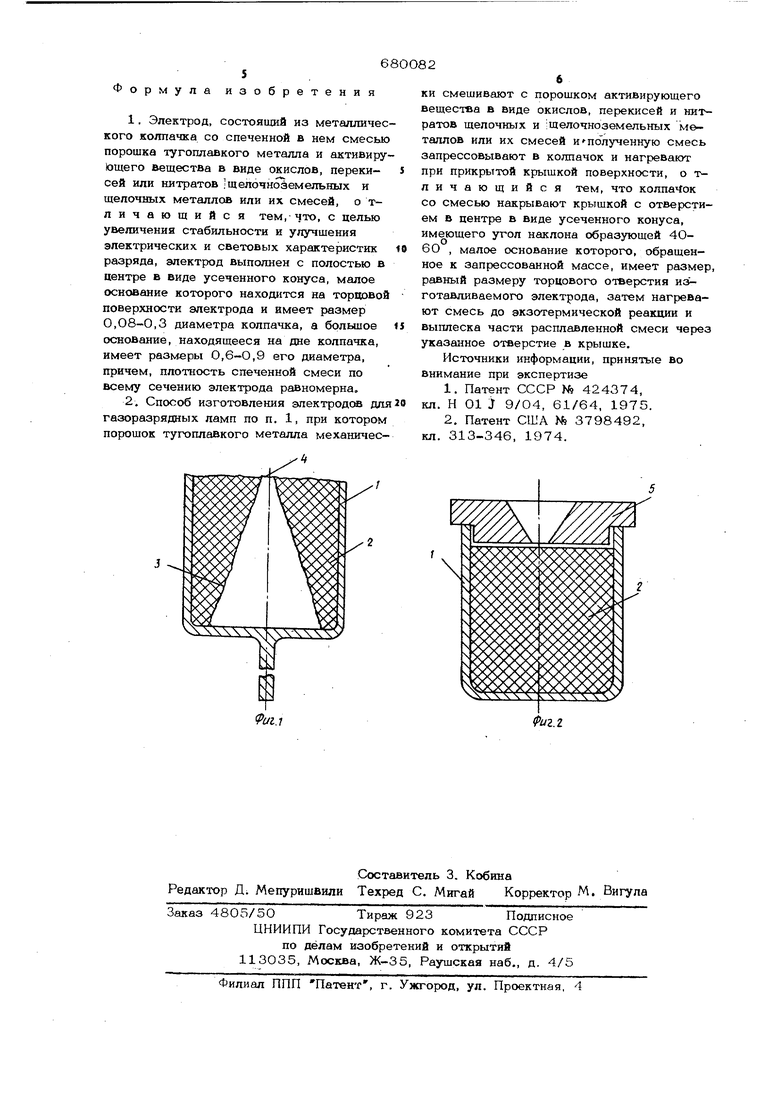

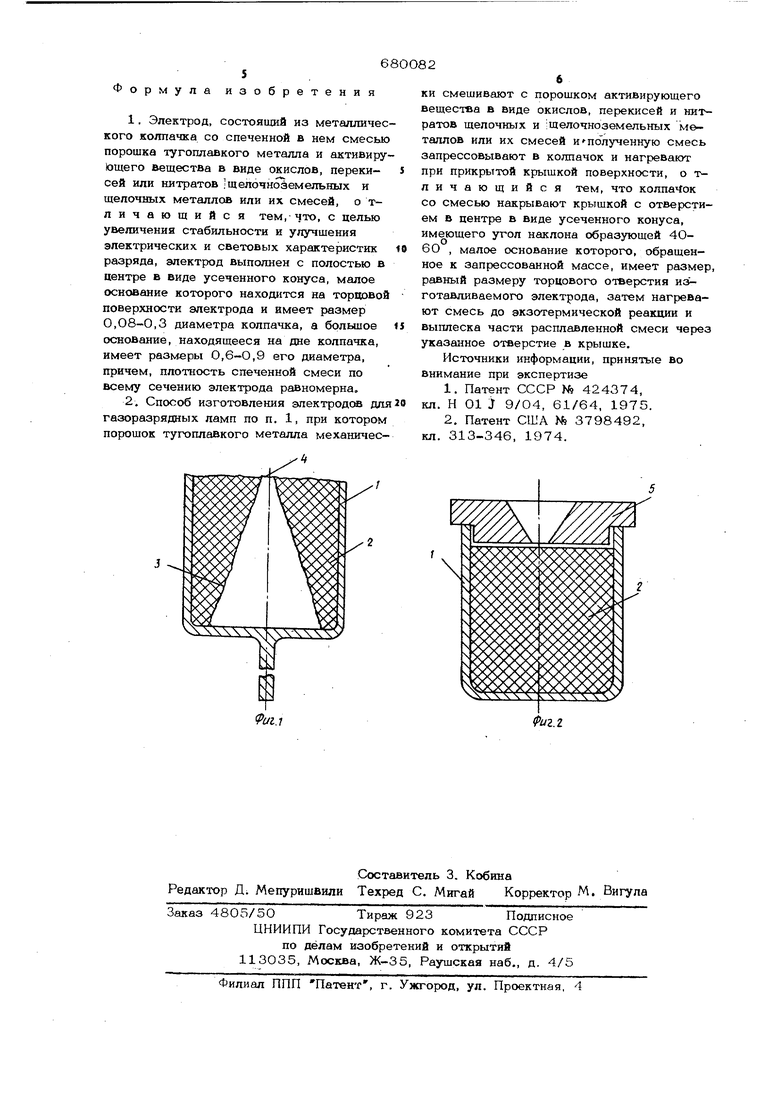

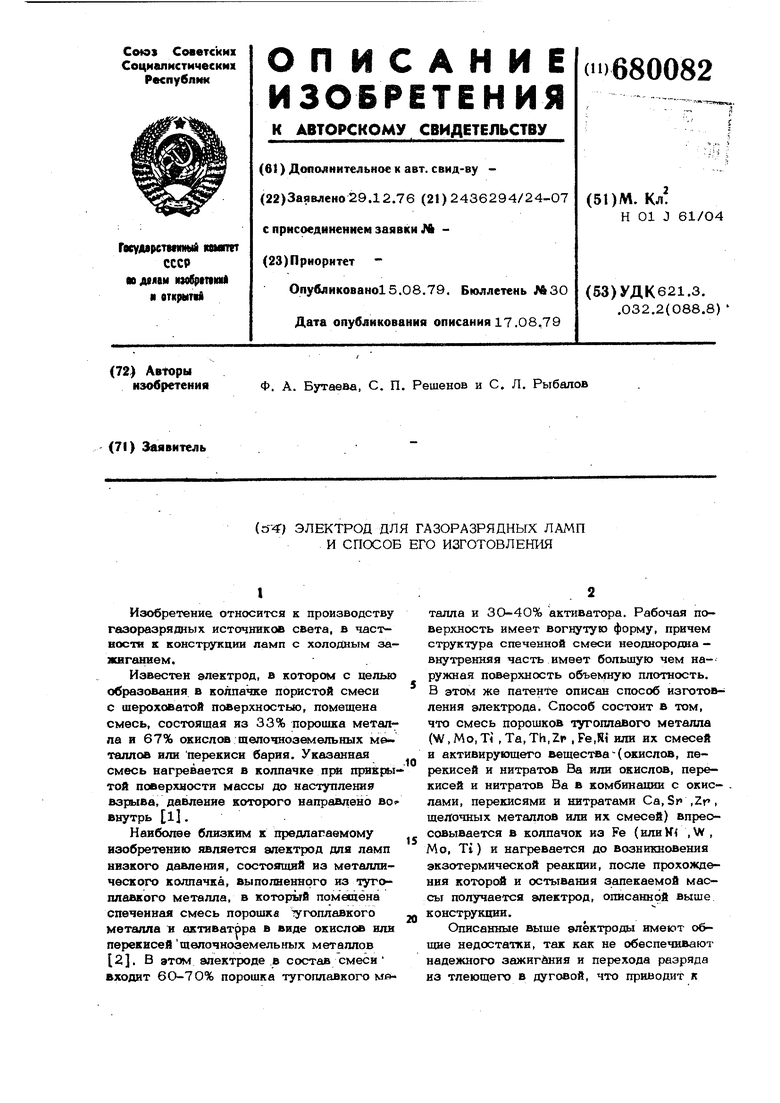

Изобретение относится к производству газоразрядных источников света, в частности к конструкции ламп с холодным зажиганием. Известен электрод, в котором с целью образования в колпачке пористой смеси с шероховатой поверхностью, помещена смесь, состоящая из 33% порошка металла я 67% окислов щелочноземельных ме-. таллов или перекиси бария. Указанная смесь нагревается в колпачке при прикры той поверхности массы до наступления взрыва, давление которого направлено воо внутрь l. Наиболее близким к предлагаемому изобретению является аяектрод для ламп низкого давления, состоящий из металлического колпачка, выполненного из тугоплавкого металла, в который помесцёна спеченная смесь порошка тугоплавкого металла и активатора в виде окислов или перекисей щелочноземельных металлов 2. В этом электроде в состав смеси входит 6О-70% порошка тугоплавкого мвталла и 30-40% активатора. Рабочая поверхность имеет вогнутую фо{зму, причем структура спеченной смеси неоднородна - внутренняя часть имеет большую чем наружная поверхность объемную плотность. В этом же патенте описан способ изготовления электрода. Способ состоит в том, что смесь порошков тугоплавого металла (W,Mo,T ,Ta,Th,2f ,Fe,Ni или их смесей и активирующего вещества (окислов, перекисей и нитратов Ва или окислов, перекисей и нитратов Ва в комбинации с окис- . лами, перекисями и нитратами Ca,Sr ,Zr, щелочных металлов или их смесей) впреосовывается в колпачок из Fe (илиК ,W , Mo, Ti) и нагревается до возникновения экзотермической реакции, после прохождения которс и остывания запекаемой массы получается электрод, описанной выше конструкции. Описанные выше электроды имеют общие недостатки, так как не обеспечивают надежного зажигйния и перехода разряда из тлеющего в дуговой, что приводит к сниженнго стабильности электрических и световых харагстеристик разряда, ввиду хаотичного перемещения катодного пятяа в процессе зажигания и работы ламп. Рас ход эмиссионного вещества на открыгтой вогнутой поверхности приводит к увеличению напряжения зажигания и приэлектродных дотерь. Целью настоящего изобретения является уйеяичение стабильности и улучшение электричФских и световых характеристик разряда. Поставленная цель достигается тем, что в эяеЕТроде, состоящем из металлического колпачка со спеченной в нем сме сью порошка тугоплавкого металла и активирующего вещества в.виде окислов, пе рекисей или нитратов щелочноземельных и щелочных метаиготов или их смесей в центре вьшолнена полость в виде усеченного конуса, малое основание которого на ходится на торцовой поверхности и имеет раамеры О,О8-О,3 диаметра колпачка, а фльщое основание, находящееся на дне колпачка, имеет размеры 0,6-О,9 диамет ра, причем плотность спеченной смеси по всему сечению электрода равнсмерна. Отличительной особенностью способа изоготовления глектрода, при котором по рощок тугошгавЕого металла механически смешивают с порощком активирующего вещества в виде окйаяов, пере.шсей и нитратов щелочноземельных металлов гши их смесей и полу юнную смесь запрессовывают в колпанок и нагревают при прикрытой крышкой поверхности, является то что колпачок со смесью накрывают крыщкой с отверстием в центре в виде усеченного конуса, имеющего угол наклона образующей 40-60 , малое основание котороп обращенное к аапрессованной массе имеет размер, равный размеру торнового отверстия заготавливаемого электрода, затем нагревают смесь для экзотермической ре йкиии и выплескаЧасти расплавленной смеси через, указанное отверстие в крыщ- ка, Указанные с0отноиле шя размеров установлены экспериментальйо и обеспечивают наиболее высокие параметра электрода. На фиг. 1 показан разрез электрода а соответствии с изDбpeтeнкe.f, а на фиг. 2 разрез заготовки этого электро- Э гектрод на фиг. 1 состоит изметалли- s

ческого колпачка 1, запояненногооанородной слеченной массой 2, имеющей внутрентою полость 3 с торцовым отверстием

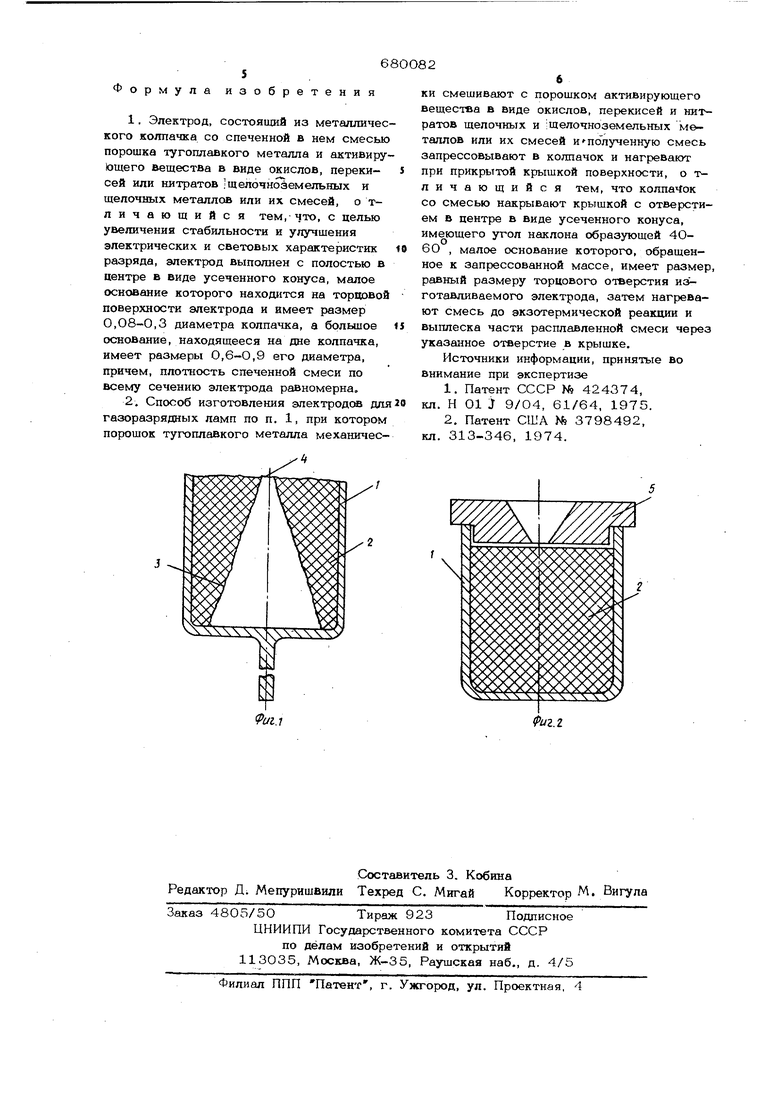

плеска, в центре электрода образуется конусное отверстие, малое основание которого находится на торцовой поверхности. 4. Электрод работает как полый, то есть внутренняя поверхность полости является рабочей. На ней происходит образование катодного пятна и испарение эмиссионного вещества. Так как размер внутренней рабочей поверхности в несколько раз больше площади торцового отверстия, то большая часть испарившегося эмиссионного вещества остается в рабочей зоне, что снижает скорость его расхода. Наличие внутренней рабочей полости сокращает время перехода из тлеющего разряда в дуговой, фиксирует место образования катодного пятна, устраняет его хаотичное перемещение, стабилизирует электрические и световые характеристакн; разряда. Указанный электрод изготавливается следующим способом. В колпачок, изготовленный из Fe (или Hi ,W , Mo, Т ), помещают смесь металлического порошка тугоплавкого металла (W , Мо, Т , Та, Th, Zr) или шс смеси или Fe и Ni и порошка активирующего вещества, (окислов, перекисей и гидратов Ва илн окислов, перекисей и нитратов Ва в комбинации с окислами, перекисями и нитратами Са, Sr и двуокисью Zt, щелочных металлов или их смесей) и запрессовывают под давлением ЗОО-6ОО кГ/см. Затем колпачок прикрывают крышкой из Fe, Ni или тугоплавкого металла с отверстием в центре в виде усеченного конуса с углом наклона образующей 4О-60 и малым основанием, обращенным к запрессованной массе, имеющим размер, равный размеру торцового отверстия электрода, который надо получить. Высота крышки выбирается из пределов 0,3-0,5 диаметра колпачка а зависимости от материала колпачка и степени запрессовки На фиг. 2 обозначены: 1 - колпачок электрода; 2 - запрессованная масса; 5 - крышка с-конусным отаерстием. Заготовка: электрода помещается в выокочастотную электрическую печь, где наревается до образования экзотермичесой реакции, в результате которой смесь, аходящаяся в колпачке, расплавляется под действием выделившихся газов часично выплескивается, что приводит к рекращению процесса спекания электрода. После охлаждения и затвердения, напияающегося у стенок, крышки и в канале выФормула изобретения

Источники информации, принятые во внимание при экспертизе

ЧУЧЧЧЧУ

Ри1Л

.г

Авторы

Даты

1979-08-15—Публикация

1976-12-29—Подача