Изобретение относится к горной промышленности, а именно к землеройным машинам, и может быть использовано при открытой разработке пластообразных месторождений.

Известна землеройно-метательная машина для непрерывной послойной выемки горных пород с одновременным перемещением их в отвал газоструйным метателем. (А.с. СССР №435328, Е 02 Р 5/22, опубл. 05.07.1974 г., БИ №25, 1974).

Недостатком данного устройства является то, что при разработке месторождений с прочными вмещающими породами устройство не осуществляет в едином технологическом цикле с процессами выемки и перемещения породы разрыхления тонкого выемочного слоя породы.

Наиболее близким устройством по технической сущности является устройство для разработки и перемещения горных пород с разупрочнением тонкого выемочного слоя многолетнемерзлых пород в едином цикле с процессами выемки и перемещения породы в отвал метанием.

Оно состоит из базового шасси с размещенными на нем ножом, турбореактивным двигателем, газопроводом переменного сечения с эжектором и загрузочным проемом, газодинамическим интенсификатором в виде коллектора с отверстиями, размещенным по всей длине ножа перед или за ним, который соединен газопроводом с внутренним контуром турбореактивного двигателя и закреплен на базовом шасси с возможностью перемещения относительно ножа, а турбореактивный двигатель выполнен двухконтурным, внешний контур которого соединен газопроводом с загрузочным проемом разгонной трубы. (РФ Патент на изобретение №2224849, Е 02 F 5/30, зарегистрировано в Госреестре изобретений РФ 27.02.2004 г.).

Основным недостатком известного устройства являются высокие удельные энергозатраты и расход топлива на разупрочнение мерзлых рыхлых горных пород газодинамическим интенсификатором и на перемещение породы в отвал газоструйным метателем.

Также недостатком является ограниченная область применения известного устройства.

Решаемая задача:

- снижение удельных энергозатрат и расхода топлива на разрушение прочных горных пород и на перемещение их в отвал метанием;

- расширение области применения устройства.

Поставленная задача достигается тем, что на базовом шасси устройства размещены роторный метатель и активный механический рыхлитель, зубья которого закреплены на определенном расстоянии друг от друга по всей длине рабочей зоны ножа и снабжены пневмомолотами, сжатый воздух к пневмомолотам подведен от компрессора высокого давления газотурбинного двигателя, а газотурбинный двигатель выполнен двухвальным, от свободного вала которого осуществлен привод роторного метателя.

Из источников информации, ставших общедоступными, не выявлены технические решения с размещенными на базовом шасси роторным метателем и активным механическим рыхлителем, зубья которого закреплены на определенном расстоянии друг от друга по всей длине рабочей зоны ножа и снабжены пневмомолотами, сжатый воздух к пневмомолотам подведен от компрессора высокого давления газотурбинного двигателя, а газотурбинный двигатель выполнен двухвальным, от свободного вала которого осуществлен привод роторного метателя.

Таким образом, заявляемое техническое решение соответствует критерию "новизна".

Анализ известных технических решений в исследуемой области позволяет сделать вывод об отсутствии в них признаков, сходных с существенными отличительными признаками заявляемого выемочно-транспортирующего устройства для разработки горных пород, и признать заявляемое решение соответствующим критерию "изобретательский уровень".

Заявляемое изобретение соответствует критерию "промышленная применимость", так как оно может быть использовано в горной промышленности при разработке прочных горных пород, в том числе многолетнемерзлых рыхлых отложений.

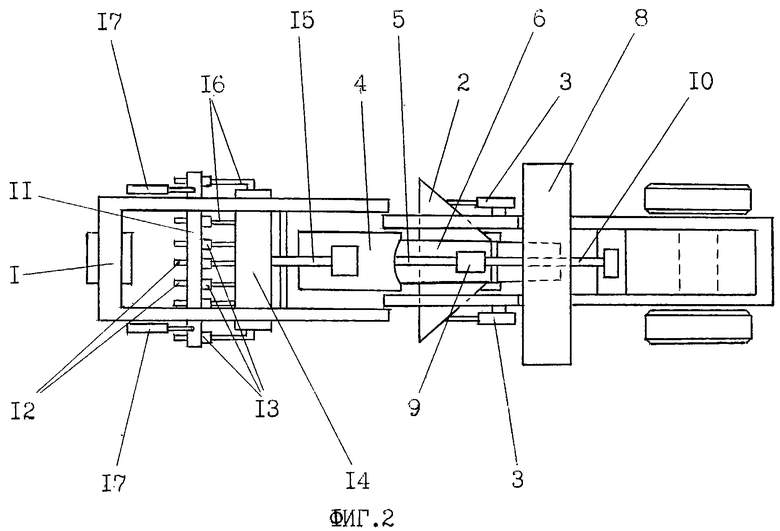

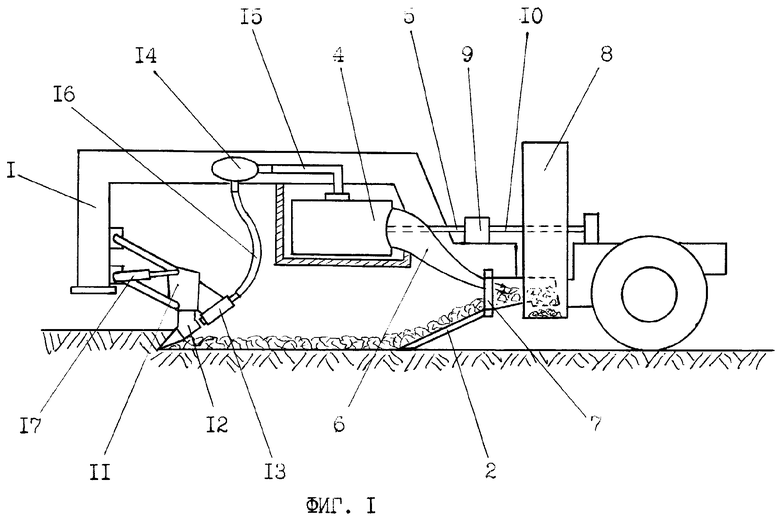

На фиг.1 изображено устройство, вид сбоку, на фиг.2 - вид сверху.

Устройство состоит из базового шасси 1, ножа 2 и гидроцилиндров 3 ножа, газотурбинного двигателя 4 со свободным валом 5, газопровода 6 с соплом эжектора, загрузочного проема 7, роторного метателя 8, редуктора 9, вала 10 привода роторного метателя, активного механического рыхлителя 11 с зубьями 12 и пневмомолотами 13, ресивера 14 для сжатого воздуха от компрессора высокого давления газотурбинного двигателя, магистрального воздуховода 15, шлангов 16 пневмомолотов, гидроцилиндров 17 активного механического рыхлителя.

Устройство работает следующим образом: перед началом движения базового шасси 1 нож 2 с помощью гидроцилиндров 3 опускается на поверхность породного массива, одновременно активный механический рыхлитель 11 с помощью гидроцилиндров 17 опускается на поверхность породного массива в рабочей зоне ножа 2 по всей длине рабочей зоны.

С началом движения базового шасси 1 сжатый воздух от компрессора высокого давления газотурбинного двигателя 4 по магистральному воздуховоду 15 через ресивер 14 и шланги 16 поступает в пневмомолоты 13 зубьев 12 активного механического рыхлителя 11, свободный вал 5 газотурбинного двигателя 4 через редуктор 9 и вал привода 10 роторного метателя производит вращение роторного метателя 8.

С помощью гидроцилиндров 17 активного механического рыхлителя, тяговых усилий базового шасси 1 и динамических воздействий пневмомолотов 13 зубья 12 активного механического рыхлителя 11 заглубляются в породный массив на необходимую глубину.

При движении базового шасси 1 под воздействием ударных динамических нагрузок и частично статических нагрузок активного механического рыхлителя 11 породный массив разрушается. Одновременно под воздействием тяговых усилий базового шасси 1 разрушенный выемочный слой породного массива срезается ножом 2. Срезанный ножом слой породы подпирается вновь срезанным слоем и продвигается по поверхности ножа 2 до загрузочного проема 7. Здесь порода попадает в поток газовоздушной струи, поступающей от газотурбинного двигателя 4 по газопроводу 6, что приводит к аэрации породы, снижению коэффициентов внутреннего и внешнего трения породы, ликвидации застойной зоны породы в загрузочном проеме 6 и обеспечивает продвижение породы в роторный метатель 8. В роторном метателе 8 порода приобретает скорость, достаточную для метания и перемещается в отвал.

Технологическая операция разрушения прочных пород наиболее энергоемкая в общем комплексе горных работ.

Эффективность того или иного способа разрушения пород оценивается по величине показателя удельных энергозатрат.

Исследования и расчеты показывают, что в известном устройстве удельные энергозатраты на разупрочнение многолетнемерзлых рыхлых пород повышением температуры, например, от -5°С до 0°С, даже без оттаивания льда, при содержании льда в породе 220 кг/м3 (средняя льдистость пород Северо-Востока) составляют не менее 1,6 кВт-ч/т. При тех же условиях, но с оттаиванием льда, удельные энергозатраты на разупрочнение многолетнемерзлых пород составляют около 11,5 кВт-ч/т. (Гидравлическое оттаивание мерзлых горных пород. В.Г.Гольдман, В.В.Знаменский, С.Д.Чистопольский. Труды ВНИИ-1, 1970. т.XXX, с.53-54).

При ударном способе разрушения горных пород, что происходит при использовании активного механического рыхлителя в предлагаемом устройстве, удельные энергозатраты составляют от 0,2 до 0,72 кВт-ч/т. (Горбунов В.Ф., Лазуткин А.Г., Ушаков Л.С. Импульсный гидропривод горных машин. - Новосибирск: Наука, 1986, с.6).

Таким образом, удельные энергозатраты на разрушение горных пород с применением заявляемого устройства могут быть снижены, в зависимости от физико-механических свойств горных пород, до 8 раз.

В известном техническом решении и в предлагаемом устройстве разрушение породы происходит за счет энергии, полученной в результате сжигания топлива в газотурбинном двигателе. Отсюда следует, что снижение удельных энергозатрат на разрушение породы в предлагаемом устройстве прямо влияет на снижение необходимого количества топлива, сжигаемого в единицу времени в газотурбинном двигателе.

В известном техническом решении для перемещения породы в отвал применяется газоструйный метатель. Его производительность, при заданном расстоянии перемещения породы, прямо пропорциональна произведению секундной массы газа, проходящего через двигатель, на скорость струи газа на выходе из реактивного сопла.

В свою очередь секундная масса газа, проходящего через двигатель, пропорциональна количеству сжигаемого топлива. Снижение количества сжигаемого топлива снижает производительность газоструйного метателя по перемещению горных пород в отвал.

В предлагаемом устройстве, для исключения влияния снижения часового расхода топлива на производительность устройства по перемещению породы в отвал установлен роторный метатель.

Применение предлагаемого устройства с разрушением горных пород активным механическим рыхлителем дает возможность значительно расширить область применения устройства.

Предлагаемое устройство можно применять не только для разработки многолетнемерзлых рыхлых отложений, сцементированных льдом, как в известном устройстве, но и для разработки плотных пород: каменного угля, известняков, доломитов, гипса, глинистых сланцев и т.д., поскольку разрушение породы происходит за счет механического воздействия рыхлителя, а не путем повышения температуры мерзлых рыхлых отложений.

Многочисленными исследованиями установлено, что из всех способов разрушения горных пород ударный способ является наименее энергоемким. Его реализация в исполнительных органах горных машин расширяет область применения этих машин при вскрышных и добычных работах.

В отечественной и зарубежной практике создаются активные механические рыхлители, у которых динамические нагрузки являются основными при разрушении горных пород, а тяговые усилия базового трактора играют вспомогательную роль.

В отличие от рыхлителей статического действия, где усилия, развиваемые на рабочем органе ограничиваются тяговыми возможностями базовой машины, в рабочих органах рыхлителей ударного действия могут быть реализованы усилия в десятки тонносил, независимо от тяговых характеристик базовой машины. Поэтому рыхлители динамического действия могут быть созданы на базе мобильных тракторов относительно небольшой мощности и веса.

При статико-динамическом рыхлении с применением активного рыхлителя необходимые тяговые усилия базовой машины при рыхлении пород зависят от энергии единичного удара, глубины рыхления и прочности этих пород.

По данным института МГРИ при статико-динамическом рыхлении с использованием пневмомолотов с энергией удара около 1,0 кДж необходимое статическое тяговое усилие, играющее вспомогательную роль для обеспечения оптимального по энергоемкости прижатия зуба к породе, должно быть не менее 2,5 тс на один зуб. (Машины ударного действия для разрушения горных пород. Д.П.Лобанов, В.В.Горовиц, Е.Г.Фонберштейн и др. М: Недра, 1983. 152 с).

Таким образом, для устойчивой работы активного механического рыхлителя с 9-11 зубьями с пневмомолотами тяговые усилия на крюке базовой машины должны составлять соответственно не менее 22,5 - 27,5 тс.

Предлагаемое устройство одновременно с рыхлением породы предусматривает выемку породы и перемещение ее в отвал роторным метателем. Такое техническое решение требует от базовой машины преодолевать сопротивление породы не только рыхлению, но и копанию (сопротивление резанию, перемещению призмы волочения, движению породы вверх по ножу и вдоль плоскости ножа).

Расчеты, проведенные с учетом транспортирования породы в отвал метанием в едином цикле с выемкой, показывают, что тяговые усилия базовой машины на копание в этом случае составят около 7,0 тс.

Необходимые суммарные тяговые усилия базовой машины на крюке для копания предварительно разрыхленной породы с одновременным рыхлением породы активным рыхлителем с 9-11 зубьями составят не менее соответственно 29,5 - 34,5 тс.

Современные мощные бульдозерно-рыхлительные агрегаты класса тяги 35 тс способны развивать тяговые усилия на крюке до 60-100 тс. Используя рыхлители активного действия с пневмомолотами и числом одновременно работающих зубьев, например, до 9-11, мощные бульдозерно-рыхлительные агрегаты, как базовая машина, способны по тяговым усилиям производить одновременно в едином технологическом цикле рыхление породы и выемку разрыхленного слоя породы с одновременным перемещением ее в отвал метанием.

По данным ВНИИСтройдормаша использование максимального числа зубьев с минимальным шагом обуславливает рыхление породы с наименьшей крупностью кусков, снижает удельную энергоемкость разрушения породы и снижает динамические нагрузки трактора. (Захарчук Б.З. и др. Бульдозеры и рыхлители. - Машиностроение, 1987, 240 с).

Исследованиями института ВНИИ-1 установлено, что средний диаметр куска разрыхленной горной массы при глубине рыхления 0,3 м и шаге рыхления 0,4 м, температуре породы минус 6°С составляет, в зависимости от типа многолетнемерзлых рыхлых отложений, от 70 мм до 140 мм.

Учитывая, что глубина и шаг рыхления в предлагаемом устройстве не превышают соответственно 0,3 м и 0,4 м, максимальный кусок разрыхленной породы может иметь размеры не более 250 мм, что вполне приемлемо для роторного метателя. Максимальный кусок можно уменьшить, сократив шаг рыхления и регулируя глубину рыхления.

Необходимо отметить, что разработанный институтом ВНИИ-1 роторный метатель с подвижным внешним кожухом предусматривал обеспечение выброса фракций породы размером до 350 мм. При этом средняя дальность метания кусков породы размером 200 мм составляла при испытаниях 69 метров.

Применение в предлагаемом устройстве газотурбинного двигателя дает возможность производить отбор сжатого воздуха от компрессора высокого давления этого двигателя в объемах достаточных для устойчивой работы пневмомолотов активного механического рыхлителя с числом зубьев, например, до 9-11.

В авиационных газотурбинные двигателях конструктивно предусмотрена возможность постоянного отбора сжатого воздуха от компрессора высокого давления. При этом двигатель может работать устойчиво и без ограничения времени непрерывной работы двигателя.

Институтом КНИУИ был разработан генератор сжатого воздуха на базе газотурбинного авиадвигателя АИ-20. Опытно-промышленная работа генератора на номинальном режиме показала стабильные параметры производительности и давления по сжатому воздуху: Q=350 м3/ч, Р=5,2 ати (В.Ф.Мидт, В.Ф.Самусев Использование авиадвигателя АИ-20 в качестве генератора сжатого воздуха для пневмотранспортных установок сыпучих материалов на горнорудных предприятиях. - Наземное применение авиадвигателей в народном хозяйстве. Материалы межотраслевой выставки. M., 1975 вып.1, (ВИМИ) с.137-139).

Исследованиями института ВНИИСтройдормаш при разрушении мерзлых пород и каменного угля активным рыхлителем с одним породоразрушающим блоком показали, что расход сжатого воздуха одним пневмомолотом при энергии удара 1,0 кДж и частоте ударов 570 в минуту составил 5-6 м3/мин (А.И.Недорезов, Д.И.Федоров, А.И.Федулов, Ю.М.Хамчуков. Разрушение мерзлых грунтов и каменного угля активными рабочими органами. - Труды института XLVIII. Исследование машин для разработки мерзлых грунтов. М., 1970 ВНИИСтройдормаш, с.65-70).

При работе в аналогичных условиях одиннадцати пневмомолотов потребность в сжатом воздухе будет составлять не более 70 м3/мин.

Для газотурбинного двигателя АИ-20 этот объем составляет всего одну пятую часть возможного объема отбора сжатого воздуха от компрессора высокого давления двигателя при номинальном режиме работы.

Расход отбираемого сжатого воздуха от компрессора высокого давления двигателя можно регулировать количеством подачи топлива путем изменения режима работы двигателя. Например, для двигателя АИ-20 режим работы может быть установлен в пределах от 20% номинального до номинального (20, 40, 60, 70, 85, 100). При этом на всех вышеуказанных режимах газотурбинный двигатель АИ-20 устойчиво работает без ограничения времени и с постоянными оборотами на валу, независимо от режима работы. (В.Н.Качайлов, Н.П.Красильников и др. Двигатель АИ-20К. - Машиностроение, 1968. 300 с).

Таким образом, для получения сжатого воздуха объемом 70 м3/мин газотурбинный двигатель АИ-20 может работать на режимах значительно меньше номинального и соответственно с меньшим расходом топлива.

Часовой расход топлива двигателя АИ-20 на режиме работы 85% номинального в наземных условиях составляет 670 кг/ч. Расчеты показывают, что возможный объем разупрочнения многолетнемерзлой породы методом прямого термодинамического воздействия струи при сжигании такого количества топлива составит около 800 м3/ч. Это при условии высокого коэффициента использования тепла струи, равного 0,3.

Для рыхления такого же объема породы активным рыхлителем в предлагаемом устройстве с применением двигателя АИ-20 режим работы двигателя может быть установлен в пределах от 20% до 60% номинального, что предопределяет значительно меньший часовой и удельный расход топлива.

Наличие у двигателя АИ-20 свободного вала для передачи крутящего момента винту дает возможность применять такой двигатель как силовой привод для передачи крутящего момента от свободного вала, вращающегося с постоянными оборотами независимо от режима работы двигателя, роторному метателю. При работе двигателя АИ-20 на режиме 60% номинального мощность на свободном валу двигателя составляет более 750 л.с. Расчеты показывают, что при такой мощности силового привода техническая производительность роторного метателя по перемещению породы в отвал составляет 1000 м3/ч с начальной скоростью породы при выходе из метателя 24,2 м/с.

Газотурбинный двигатель АИ-20 как силовой привод достаточно широко используется в промышленности в наземных условиях.

В предлагаемом устройстве могут быть использованы и другие двухвальные газотурбинные двигатели, например, такой как турбовальный двигатель TB2-117A, у которого при часовом расходе топлива 310 кг/ч мощность на свободном валу составляет 1000 л.с. на режиме работы без ограничения времени.

Таким образом, размещение на предлагаемом устройстве активного механического рыхлителя и роторного метателя позволяет значительно (примерно в 2,0-2,5 раза) сократить часовой и удельный расход топлива при разработке горных пород по сравнению с известным устройством.

В предлагаемом устройстве нет необходимости в получении высокоскоростной газовоздушной струи с большим массовым расходом для обеспечения метания породы в отвал, как это предусмотрено в известном устройстве. Поэтому количество газоводушного потока, поступающего в загрузочный проем, должно быть достаточным лишь для аэрации породы и для обеспечения перемещения породы в роторный метатель. Такое количество газоводушного потока может быть получено либо на малых режимах работы двигателя, либо при низких расходах топлива, а также путем регулирования подачи необходимого количества газовоздушного потока.

Использование предлагаемого устройства позволяет

- значительно расширить область применения прогрессивной поточной технологии разработки месторождений с непрерывными совмещенными процессами подготовки пород к выемке, выемки и перемещения породы во внутренний отвал;

- повысить эффективность разработки месторождений с прочными вмещающими породами за счет снижения удельных энергозатрат и расхода топлива на разрушение и перемещение в отвал горных пород.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАЗРАБОТКИ ПРОЧНЫХ ГОРНЫХ ПОРОД | 2005 |

|

RU2283926C1 |

| Устройство для разработки и перемещения горных пород | 2002 |

|

RU2224849C1 |

| СПОСОБ ОТКРЫТОЙ РАЗРАБОТКИ ПЛАСТООБРАЗНЫХ МЕСТОРОЖДЕНИЙ | 2003 |

|

RU2254476C1 |

| Способ селективной разработки сложноструктурных месторождений твердых полезных ископаемых | 2021 |

|

RU2756049C1 |

| РЫХЛИТЕЛЬ УДАРНОГО ДЕЙСТВИЯ | 2008 |

|

RU2380489C1 |

| РАБОЧЕЕ ОБОРУДОВАНИЕ ДЛЯ ОТРЫВКИ КОТЛОВАНОВ | 1991 |

|

RU2049870C1 |

| Рыхлитель | 1980 |

|

SU889805A1 |

| РЫХЛИТЕЛЬ УДАРНОГО ДЕЙСТВИЯ | 2021 |

|

RU2764005C1 |

| Рыхлитель ударного действия | 2023 |

|

RU2812320C1 |

| СПОСОБ БИОМЕЛИОРАЦИИ ЗАСОЛЕННЫХ СУХОСТЕПНЫХ, ПОЛУПУСТЫННЫХ ЗЕМЕЛЬ В ЗОНЕ ВЕТРОВОЙ ЭРОЗИИ И КОМБИНИРОВАННЫЙ АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2760480C1 |

Изобретение относится к горной промышленности, а именно к землеройным машинам, и может быть использовано при открытой разработке пластообразных месторождений с малым углом падения и прочными вмещающими породами. Задачей изобретения является снижение удельных энергозатрат на разрушение прочных горных пород и расширение области применения прогрессивной поточной технологии разработки месторождений. Выемочно-транспортирующее устройство для разработки горных пород включает базовое шасси с ножом, газотурбинным двигателем, газопроводом переменного сечения с соплом эжектора и загрузочным проемом. Оно снабжено роторным метателем и активным механическим рыхлителем. Зубья активного рыхлителя закреплены на расстоянии друг от друга по всей длине рабочей зоны ножа и снабжены пневмомолотами. Сжатый воздух к пневмомолотам подведен от компрессора высокого давления газотурбинного двигателя. Газотурбинный двигатель выполнен двухвальным, от свободного вала которого осуществлен привод роторного метателя. 2 ил.

Выемочно-транспортирующее устройство для разработки горных пород, включающее базовое шасси с ножом, газотурбинным двигателем, газопроводом переменного сечения с соплом эжектора и загрузочным проемом, отличающееся тем, что оно снабжено роторным метателем и активным механическим рыхлителем, зубья которого закреплены на расстоянии друг от друга по всей длине рабочей зоны ножа и снабжены пневмомолотами, сжатый воздух к пневмомолотам подведен от компрессора высокого давления газотурбинного двигателя, а газотурбинный двигатель выполнен двухвальным, от свободного вала которого осуществлен привод роторного метателя.

| Устройство для разработки и перемещения горных пород | 2002 |

|

RU2224849C1 |

Авторы

Даты

2006-06-27—Публикация

2004-10-22—Подача