Изобретение относится к энергетическому машиностроению и может быть использовано в двигателях внутреннего сгорания, паровых и пневмодвигателях, компрессорах и вакуумных насосах.

Известна выполненная в виде двигателя внутреннего сгорания роторная объемная машина, содержащая тороидальный корпус, размещенный в корпусе коаксиально к последнему тороидальный ротор, на периферии которого выполнены спиральные канавки, и расположенный в осевой плоскости корпуса затвор, взаимодействующий со спиральными канавками ротора с вращением, при этом на корпусе выполнены впускное и выпускное окна, расположенные по разные стороны от затвора и сообщающиеся со спиральными канавками ротора (см. патент RU №2096637, кл. F 02 В 53/00, приоритет от 12.05.1995, опубл.20.11.1997).

Недостатком указанного двигателя является технологическая сложность изготовления спиральных канавок на роторе, особенно на приближенных к оси корпуса участках из-за неудобства размещения там рабочего инструмента. Этот недостаток не позволяет снизить до теоретически возможных габариты двигателя, что препятствует повышению до теоретически возможного уровня удельной мощности двигателя.

Наиболее близкой к предлагаемой по технической сущности является принятая за прототип и выполненная в виде двигателя внутреннего сгорания роторная объемная машина, содержащая ротор с рабочей поверхностью, представляющей собой поверхность части тора, образуемой от вращения сектора круга вокруг оси вращения ротора при расположении указанного сектора круга со стороны оси вращения ротора, и с многовитковой спиральной канавкой, выполненной на его рабочей поверхности, статор, прилегающий к рабочей поверхности ротора с образованием закрытого многовиткового спирального канала для прохода рабочей среды, ограниченного стенками спиральной канавки ротора и внутренней поверхностью статора, и выполненный с прорезью, расположенной в плоскости оси вращения ротора, и затвор, выполненный в виде расположенного в той же плоскости диска с равномерно и радиально расположенными по его периметру и плотно входящими в прорезь статора выступами, прилегающими к поверхности спиральной канавки ротора на всем ее радиальном сечении, взаимодействующими с этой поверхностью с вращением затвора и разделяющими внутренний объем упомянутого спирального канала на рабочие камеры, каждая из которых заключена между двумя смежными выступами затвора, при этом ось затвора является касательной к осевой окружности упомянутого тора, радиус которой превышает радиус окружности, проведенной в плоскости диска затвора через вершины его выступов, имеющих форму сектора круга, а на статоре выполнены расположенные с разных сторон его прорези впускное и выпускное окна, сообщающиеся с упомянутым многовитковым спиральным каналом (см. патент RU №2139997, кл. F 02 В 53/00, приоритет от 12.05.1998, опубл.20.10.1999).

Недостатком прототипа является высокая технологическая сложность изготовления спиральной канавки ротора и недостаточная герметичность стыков между выступами затвора и спиральной канавкой ротора, снижающая кпд и мощность двигателя. Вместе с тем симметричное исполнение двигателя относительно оси вращения ротора не позволяет осуществлять регулировку степени сжатия и расширения рабочей среды в спиральном канале двигателя, что снижает функциональные возможности машины. При этом упомянутая в прототипе возможность регулировки указанных степеней сжатия и расширения за счет изменения положения впускного и выпускного окон на статоре является технической ошибкой и не может быть реализована, поскольку степень сжатия и степень расширения зависят только от геометрии ротора, а положение впускного и выпускного окон на статоре влияет только на смещение фазы газораспределения.

Технической задачей, для решения которой служит предлагаемое изобретение, является упрощение геометрии выступов затвора и спиральной канавки ротора в радиальном сечении последней, повышение степени герметичности стыков между выступами затвора и спиральной канавкой ротора и обеспечение возможности регулировки в широких пределах степени сжатия и расширения рабочей среды в спиральном канале двигателя в зависимости от конструктивного исполнения машины, определяемого выполняемыми ею функциями.

Техническим результатом, получаемым при практическом использовании предлагаемого изобретения, является упрощение изготовления и стоимости роторной машины за счет упрощения геометрии выступов затвора и спиральной канавки ротора в радиальном сечении последней, повышение кпд и мощности роторной машины за счет повышения степени герметичности стыков между выступами затвора и спиральной канавкой ротора и расширение функциональных возможностей роторной машины за счет обеспечения возможности регулировки в широких пределах степени сжатия и расширения рабочей среды в ее спиральном канале.

Для решения поставленной технической задачи в предлагаемой роторной объемной машине, содержащей ротор с рабочей поверхностью, представляющей собой поверхность части тора, образуемой от вращения сектора круга вокруг оси вращения ротора при расположении указанного сектора круга со стороны оси вращения ротора, и с многовитковой спиральной канавкой, выполненной на его рабочей поверхности, статор, плотно прилегающий к рабочей поверхности ротора с образованием закрытого многовиткового спирального канала для прохода рабочей среды, ограниченного стенками спиральной канавки ротора и внутренней поверхностью статора, и выполненный с прорезью, расположенной в плоскости оси вращения ротора, и затвор, выполненный в виде расположенного в той же плоскости и плотно входящего в прорезь статора диска с равномерно и радиально расположенными по его периметру выступами, плотно прилегающими к поверхности спиральной канавки ротора на всем ее радиальном сечении, взаимодействующими с этой поверхностью с вращением затвора и разделяющими внутренний объем упомянутого спирального канала на рабочие камеры, каждая из которых заключена между двумя смежными выступами затвора, при этом ось затвора является касательной к осевой окружности упомянутого тора, радиус которой превышает радиус окружности, проведенной в плоскости диска затвора через вершины его выступов, а на статоре выполнены расположенные с разных сторон его прорези впускное и выпускное окна, сообщающиеся с упомянутым многовитковым спиральным каналом, в отличие от прототипа радиальное сечение спиральной канавки ротора имеет преимущественно форму полукруга, при которой внешняя часть каждого выступа затвора, взаимодействующая с поверхностью спиральной канавки ротора, выполнена сферообразной формы, при этом величина угла α упомянутого сектора круга и расположение последнего относительно экваториальной плоскости упомянутого тора, а также расположение впускного и выпускного окон статора относительно ротора и направление вращения последнего и/или направление спиральной канавки ротора относительно направления его вращения выбираются в зависимости от конструктивного исполнения машины, определяемого выполняемыми ею функциями. При этом наружная поверхность ротора может быть выполнена концентрично его рабочей поверхности, а наружная поверхность статора может быть выполнена концентрично его внутренней поверхности, примыкающей к рабочей поверхности ротора.

При конструктивном исполнении машины в виде двигателя внутреннего сгорания угол α вышеупомянутого сектора круга делится экваториальной плоскостью вышеупомянутого тора на две части, одна из которых составляет угол β, выполненный в соответствии с соотношением

360°/N<β≤180°,

где N - количество выступов на затворе, а вторая - угол γ, выполненный в соответствии с соотношением

360°/N<γ≤180°,

при условии, что при любом значении углов β и γ, соответствующем указанным соотношениям, угол α меньше 360° на величину, необходимую для обеспечения возможности закрепления статора в неподвижном положении относительно ротора и обеспечения возможности доступа к впускному и выпускному окнам статора, при этом впускное окно расположено вблизи края ротора, расположенного во второй части угла α, выпускное окно расположено вблизи края ротора, расположенного в первой части угла α, а направление спиральной канавки ротора относительно направления его вращения и направление вращения ротора при запуске двигателя выбираются таким образом, чтобы каждая рабочая камера многовиткового спирального канала в такте всасывания и сжатия рабочей смеси, поступающей в указанную рабочую камеру через впускное окно статора, перемещалась от одного края ротора, вблизи которого расположено впускное окно статора, к оси вращения ротора, а в такте рабочего хода и выпуска отработавших продуктов сгорания через выпускное окно статора - от оси вращения ротора к его второму краю, вблизи которого расположено выпускное окно статора.

При конструктивном исполнении машины в виде парового или пневмодвигателя вышеупомянутый сектор круга расположен по одну сторону от экваториальной плоскости вышеупомянутого тора, и его угол α выполнен в соответствии с соотношением

360°/N<α≤180°,

при этом впускное окно статора расположено вблизи оси вращения ротора, выпускное окно статора расположено на периферии ротора, а направление спиральной канавки ротора относительно направления его вращения выбирается таким образом, чтобы каждая рабочая камера многовиткового спирального канала в такте впуска и расширения рабочего тела, поступающего в указанную рабочую камеру через впускное окно статора, перемещалась от оси вращения ротора к его периферии с сообщением с выпускным окном статора в конце такта расширения.

При конструктивном исполнении машины в виде компрессора или вакуумного насоса вышеупомянутый сектор круга расположен по одну сторону от экваториальной плоскости вышеупомянутого тора, и его угол α выполнен в соответствии с соотношением

360°/N<α≤180°,

при этом впускное окно статора расположено на периферии ротора, выпускное окно статора расположено вблизи оси вращения ротора, а направление спиральной канавки ротора относительно направления его вращения выбирается таким образом, чтобы каждая рабочая камера многовиткового спирального канала в такте всасывания и сжатия рабочего тела, поступающего в указанную рабочую камеру через впускное окно статора, перемещалась от периферии ротора к оси его вращения с сообщением с выпускным окном статора в конце такта сжатия.

Сущность изобретения поясняется чертежами, на которых изображены:

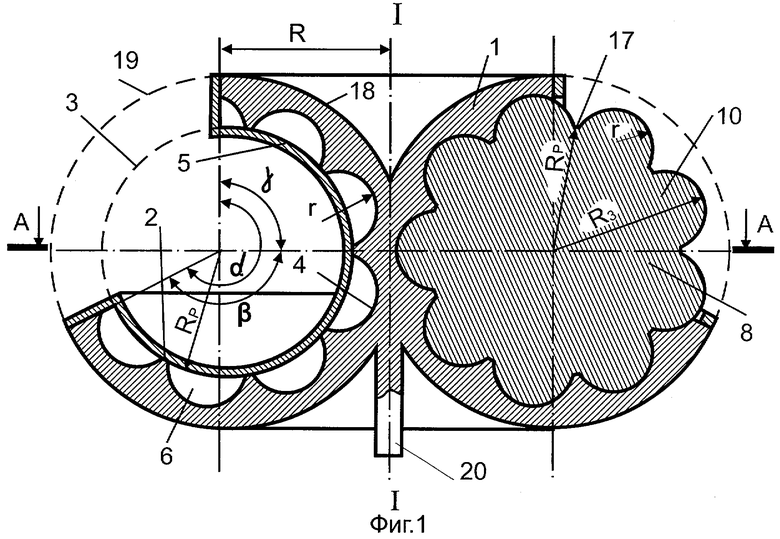

на фиг.1 - роторная объемная машина, выполненная в виде двигателя внутреннего сгорания, поперечное сечение;

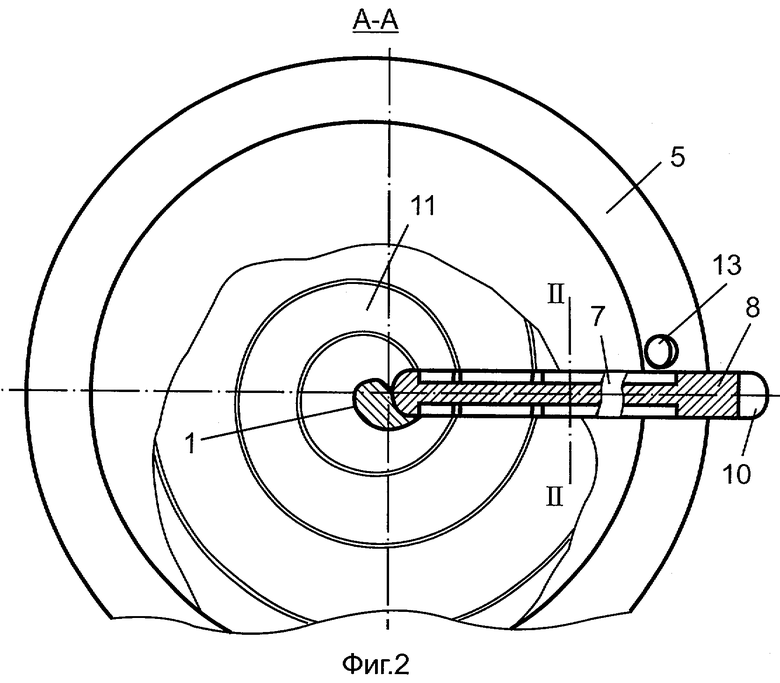

на фиг.2 -сечение А-А на фиг.1;

на фиг.3 - внешний вид двигателя внутреннего сгорания без статора;

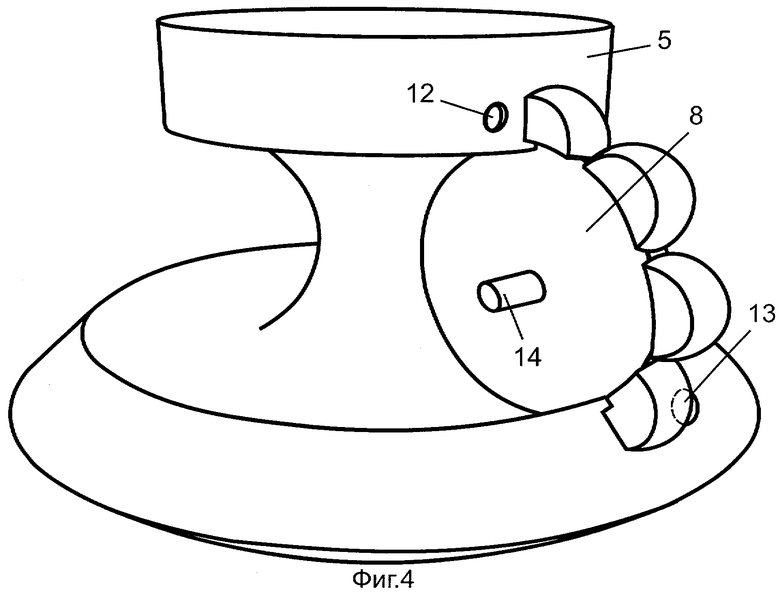

на фиг.4 - внешний вид двигателя внутреннего сгорания со статором;

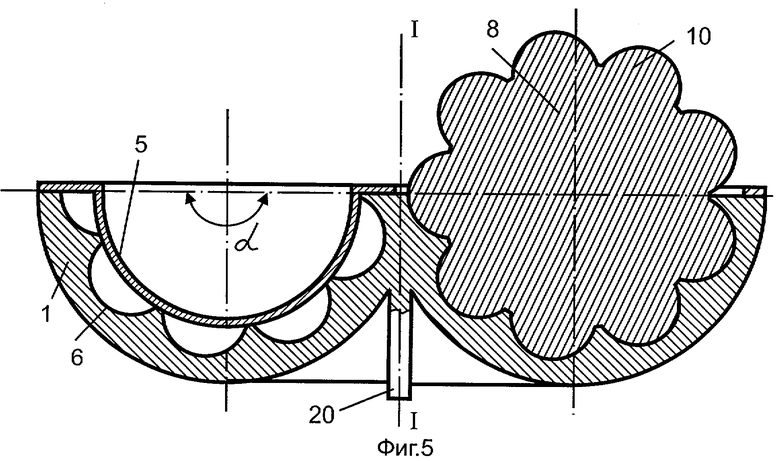

на фиг.5 - роторная объемная машина, выполненная в виде парового или пневмодвигателя, поперечное сечение;

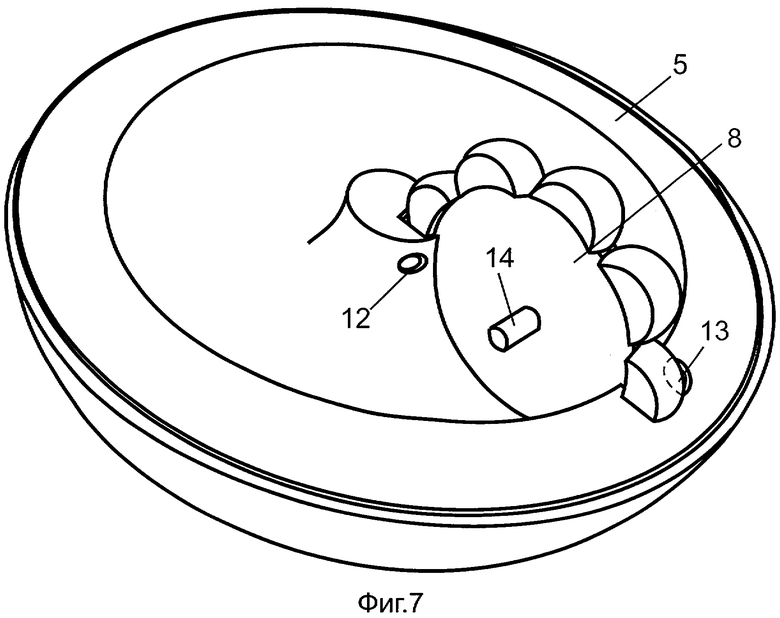

на фиг.6 - внешний вид показанной на фиг.5 роторной объемной машины без статора;

на фиг.7 - внешний вид показанной на фиг.5 роторной объемной машины со статором;

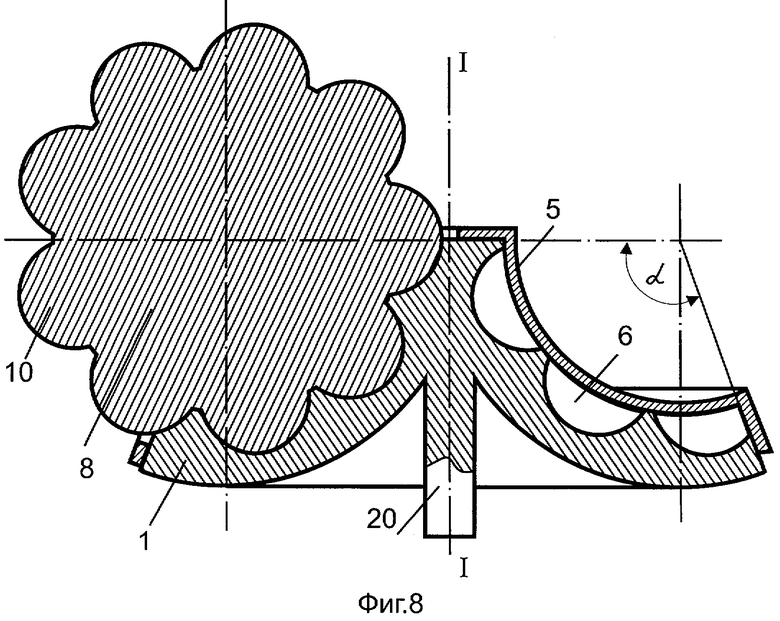

на фиг.8 - роторная объемная машина, выполненная в виде компрессора или вакуумного насоса, поперечное сечение;

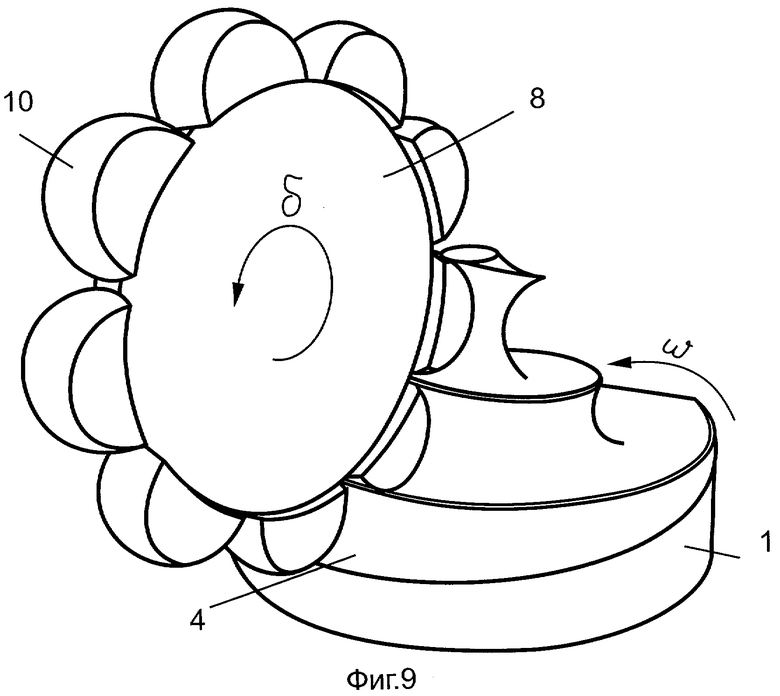

на фиг.9 - внешний вид показанной на фиг.8 роторной объемной машины без статора;

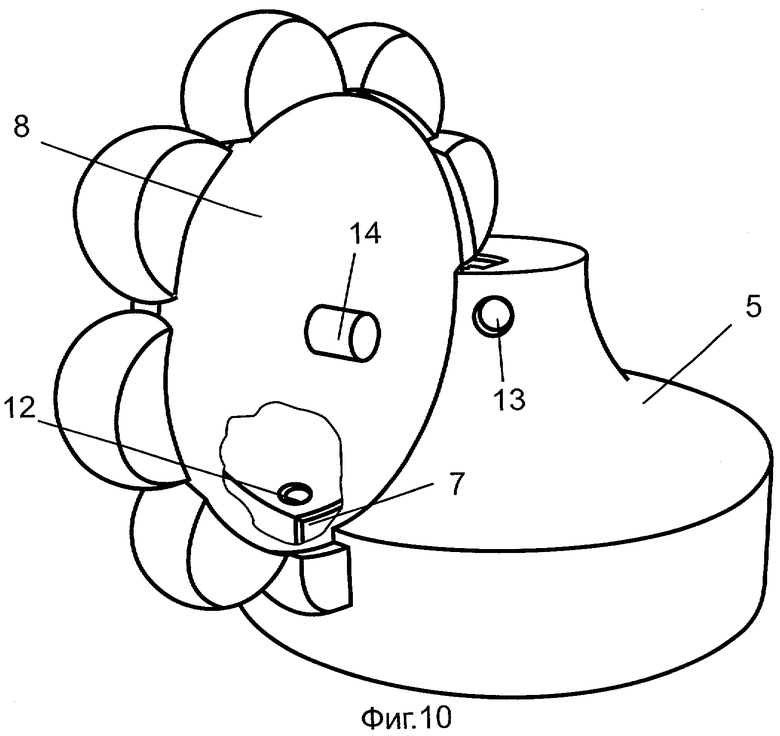

на фиг.10 - внешний вид показанной на фиг.8 роторной объемной машины со статором.

Предлагаемая роторная объемная машина содержит ротор 1 (фиг.1) с рабочей поверхностью 2, представляющей собой поверхность части тора 3 (пунктирной линией 3 на фиг.1 обозначена отсутствующая в конструкции машины часть радиального сечения указанного тора), образуемой от вращения сектора круга с радиусом Rp и углом α вокруг оси I-I вращения ротора 1 при расположении указанного сектора круга со стороны оси I-I, и с многовитковой спиральной канавкой 4, выполненной на его рабочей поверхности 2, статор 5, прилегающий к рабочей поверхности 2 ротора 1 с образованием закрытого многовиткового спирального канала 6 для прохода рабочей среды, ограниченного стенками спиральной канавки 4 ротора 1 и внутренней поверхностью статора 5, и выполненный с прорезью 7 (фиг.2), расположенной в плоскости оси I-I, и затвор 8, выполненный в виде расположенного также в плоскости оси I-I диска 9 (фиг.3) с равномерно и радиально расположенными по его периметру и плотно входящими в прорезь 7 статора 5 выступами 10, прилегающими к поверхности спиральной канавки 4 ротора 1 на всем ее радиальном сечении и взаимодействующими с указанной поверхностью с вращением затвора 8 вокруг его оси II-II (фиг.2) в направлении, обозначенном стрелкой δ. При этом выступы 10 затвора 8 разделяют многовитковый спиральный канал 6 на несколько рабочих камер 11 (фиг.2), каждая из которых заключена между двумя смежными выступами 10 указанного затвора, ось II-II затвора 8 является касательной к осевой окружности тора 3, радиус R которой превышает радиус Rз окружности, проведенной в плоскости диска 9 затвора 8 через вершины выступов 10 последнего, на статоре 5 выполнены расположенные с разных сторон его прорези 7 впускное 12 и выпускное 13 окна, сообщающиеся с многовитковым спиральным каналом 6, а с каждой стороны затвора 8 закреплена соосно с диском 9 полуось 14 (фиг.4), которая может быть установлена на подшипнике (не показан), размещенном в опоре (не показана), закрепленной неподвижно, например на статоре 5. Радиальное сечение спиральной канавки 4 ротора 1 имеет преимущественно форму полукруга радиусом r, при которой внешняя часть 15 каждого выступа 10 затвора 8, взаимодействующая с поверхностью спиральной канавки 4 ротора 1, выполнена сферообразной формы того же радиуса r с двумя плоскими боковыми сторонами 16, каждая из которых расположена параллельно плоскости диска 9 и выступает над его боковой поверхностью или лежит в плоскости последней. Прорезь 7 статора 5 имеет форму поперечного сечения части затвора 8, входящей в данную прорезь. При этом в случае, когда затвор 8 выполнен таким образом, что боковые стороны 16 его выступов 10 лежат в плоскости боковых сторон диска 9, прорезь 7 статора 5 выполняется одинаковой ширины по всей ее длине, причем указанная ширина прорези 7 равна толщине диска 9, а в случае, когда затвор 8 выполнен с выступанием боковых сторон 16 его выступов 10 над боковой поверхностью диска 9, концевые участки прорези 7 статора 5, через которые проходят выступы 10 затвора 8, выполняются более широкими, чем остальная часть прорези 7, через которую проходит диск 9, причем ширина каждого из указанных концевых участков прорези 7 выполняется равной расстоянию между боковыми сторонами 16 каждого выступа 10 затвора 8. Для обеспечения герметичности рабочих камер 11 радиус окружности, проведенной в плоскости диска 9 затвора 8 через углубления 17, разделяющие смежные выступы 10 последнего, равен радиусу Rp рабочей поверхности 2 ротора 1. Для снижения металлоемкости роторной машины наружная поверхность 18 (фиг.1) ротора 1 выполнена в виде части тора 19 (пунктирной линией 19 на фиг.1 обозначена отсутствующая в конструкции машины часть радиального сечения указанного тора), расположенного снаружи и коаксиально по отношению к тору 3. При этом указанная поверхность 18 расположена напротив рабочей поверхности 2 ротора 1 в зоне угла α. Вместе с тем для снижения металлоемкости роторной машины наружная поверхность статора 5 выполнена концентрично его внутренней поверхности, примыкающей к рабочей поверхности 2 ротора 1.

Величина угла α (фиг.1) сектора круга, образующего при своем вращении вокруг оси I-I рабочую поверхность 2 ротора 1, и расположение указанного сектора относительно экваториальной плоскости тора 3, перпендикулярной оси I-I и делящей тор 3 на две равные половины, а также расположение впускного 12 и выпускного 13 окон статора 5 относительно ротора 1 и направление вращения последнего и/или направление спиральной канавки 4 ротора 1 относительно направления его вращения выбираются в зависимости от варианта конструктивного исполнения машины, определяемого выполняемыми ею функциями.

При конструктивном исполнении предлагаемой роторной машины в виде двигателя внутреннего сгорания указанный угол α делится на две части экваториальной плоскостью тора 3. Одна из этих частей составляет угол β, выполненный в соответствии с соотношением

360°/N<β≤180°,

где N - количество выступов 10 на затворе 8, а вторая - угол γ, выполненный в соответствии с соотношением

360°/N<γ≤180°,

при условии, что при любом значении углов β и γ, соответствующем указанным соотношениям, их сумма, равная углу α, не может достигать 360°, поскольку при α=360° невозможен доступ к внешней стороне статора 5, необходимый для закрепления последнего на какой-либо станине в неподвижном положении относительно ротора 1, и невозможен также доступ к впускному 12 и выпускному 13 окнам статора 5, необходимый для подсоединения к указанным окнам соответственно впускного и выпускного трубопроводов (не показаны). Таким образом, указанные выше соотношения для углов β и γ выполняются при условии, что угол α меньше 360° на величину, необходимую для обеспечения возможности закрепления статора 5 в неподвижном положении относительно ротора 1 и обеспечения возможности доступа к впускному 12 и выпускному 13 окнам статора 5.

При этом впускное окно 12 расположено вблизи края ротора 1, расположенного в зоне угла γ, выпускное окно 13 расположено вблизи края ротора 1, расположенного в зоне угла β, а направление спиральной канавки 4 относительно направления вращения ротора 1, обозначенного на фиг.3 стрелкой ω, и направление вращения ротора 1 при запуске двигателя выбираются таким образом, чтобы каждая рабочая камера 11 многовиткового спирального канала 6, заключенная между двумя смежными выступами 10 затвора 8, в такте всасывания и сжатия рабочей смеси, поступающей в указанную рабочую камеру через впускное окно 12 статора 5, перемещалась от одного края ротора 1, вблизи которого расположено впускное окно 12 статора 5, к оси I-I вращения ротора 1, а в такте рабочего хода и выпуска отработавших продуктов сгорания через выпускное окно 13 статора 5 - от оси I-I вращения ротора 1 к его второму краю, вблизи которого расположено выпускное окно 13. Для обеспечения воспламенения рабочей смеси в рабочих камерах 11 спирального канала 6 двигатель снабжен системой зажигания (не показана) с, по меньшей мере, одной свечой зажигания, установленной на статоре 5 в зоне экваториальной плоскости тора 3 и входящей в спиральный канал 6. Кроме того, двигатель снабжен системой запуска (не показана), обеспечивающей вращение вала 20 при запуске двигателя.

При конструктивном исполнении предлагаемой машины в виде парового или пневмодвигателя угол α (фиг.5) сектора круга, образующего при своем вращении вокруг оси I-I рабочую поверхность 2 ротора 1, выполнен в соответствии с соотношением

360°/N<α≤180°,

и упомянутый сектор круга расположен по одну сторону от экваториальной плоскости тора 3, при этом впускное окно 12 (фиг.7) статора 5 расположено вблизи оси I-I вращения ротора 1, выпускное окно 13 статора 5 расположено на периферии ротора, а направление спиральной канавки 4 ротора 1 относительно направления его вращения, обозначенного на фиг.6 стрелкой ω, выбирается таким образом, чтобы каждая рабочая камера 11 многовиткового спирального канала 6, заключенная между двумя смежными выступами 10 затвора 8, в такте впуска и расширения рабочей среды, поступающей в указанную рабочую камеру через впускное окно 12 статора 5, перемещалась от оси I-I вращения ротора 1 к его периферии с сообщением данной камеры с выпускным окном 13 статора 5 в конце такта расширения.

При конструктивном исполнении предлагаемой машины в виде компрессора или вакуумного насоса угол α (фиг.8) сектора круга, образующего при своем вращении вокруг оси I-I рабочую поверхность 2 ротора 1, выполнен в соответствии с соотношением

360°/N<α≤180°,

и упомянутый сектор круга расположен по одну сторону от экваториальной плоскости тора 3, при этом впускное окно 12 статора 5 расположено на периферии ротора 1, выпускное окно 13 статора 5 расположено вблизи оси I-I вращения ротора 1, а направление спиральной канавки 4 ротора 1 относительно направления его вращения, обозначенного на фиг.11 стрелкой ω, выбирается таким образом, чтобы каждая рабочая камера 11 многовиткового спирального канала 6, заключенная между двумя смежными выступами 10 затвора 8, в такте всасывания и сжатия рабочей среды, поступающей в указанную рабочую камеру через впускное окно 12 статора 5, перемещалась от периферии ротора 1 к оси I-I его вращения с сообщением данной рабочей камеры с выпускным окном 13 статора 5 в конце такта сжатия. В случае использования предлагаемой роторной машины в качестве компрессора впускное окно 12 сообщается с атмосферой или с источником какого-либо газа, а при использовании указанной машины в качестве вакуумного насоса впускное окно 12 сообщается с полостью, в которой необходимо создать нужное разряжение.

Во всех представленных конструктивных исполнениях предлагаемой роторной машины ее ротор 1 снабжен соосным с осью I-I его вращения валом 20 (фиг.1, 5 и 8), служащим для отбора мощности - при исполнении машины в виде двигателя внутреннего сгорания и парового или пневмодвигателя или для привода ротора 1 - при исполнении машины в виде компрессора или вакуумного насоса.

Роторная объемная машина работает следующим образом.

При ее исполнении в виде двигателя внутреннего сгорания (фиг.1-4) с помощью системы запуска ротор 1 приводится в начальное вращение вокруг оси I-I в направлении, отмеченном стрелкой ω. При этом вращающаяся спиральная канавка 4 ротора 1 взаимодействует с выступами 10 затвора 8, приводя последний во вращение вокруг оси II-II в направлении, отмеченном стрелкой δ. В процессе вращения ротора 1 и взаимодействующего с ним затвора 8 топливная смесь через впускное окно 12 поступает в расположенную напротив этого окна рабочую камеру 11 спирального канала 6, которая при вращении ротора 1 увеличивается в объеме с одновременным всасыванием в нее рабочей топливной смеси. При совершении ротором 1 полного оборота вокруг оси I-I протяженность указанной рабочей камеры 11 канала 6 возрастает до полного витка спиральной канавки 4 ротора 1, после чего такт всасывания в ней завершается, и она замыкается с двух сторон смежными выступами 10 затвора 8, а место напротив впускного окна 12 занимает следующая рабочая камера 11 спирального канала 6. При дальнейшем повороте ротора 1 рабочая камера 11, наполненная рабочей смесью, вместе с ограничивающими ее выступами 10 затвора 8 перемещается в сторону оси I-I вращения ротора 1, что приводит к уменьшению ее объема и сжатию находящейся в ней рабочей смеси. При достижении указанной рабочей камерой 11 оси I-I такт сжатия в ней завершается, и сжатая рабочая смесь зажигается (например, с помощью свечи зажигания), после чего при дальнейшем вращении ротора 1 в данной рабочей камере 11, движущейся в зоне ротора 1, ограниченной углом γ (фиг.1), от оси I-I вращения ротора 1 к его периферии, осуществляется такт рабочего поворота ротора (аналогичный такту рабочего хода в поршневом двигателе внутреннего сгорания), при котором объем указанной рабочей камеры 11 увеличивается, а находящиеся в ней продукты сгорания рабочей смеси в виде отработавших газов расширяются, совершая полезную работу. При этом силы от давления, формируемого в указанной рабочей камере 11 при сгорании в ней рабочей смеси, действуют на стенки спиральной канавки 4 ротора 1, создавая на последнем рабочий крутящий момент, который передается на вал отбора мощности 20 и действует в направлении, совпадающем с направлением вращения ротора 1 в момент запуска двигателя. После соединения указанной рабочей камеры 11 с выпускным окном 13 такт рабочего поворота ротора в данной рабочей камере 11 канала 6 заканчивается, и начинается такт выхлопа продуктов сгорания с одновременным снижением объема указанной рабочей камеры 11. Такт выхлопа в упомянутой рабочей камере 11 завершается после снижения ее рабочего объема до нуля. При этом в такте выхлопа отработавшие газы полностью вытесняются из указанной рабочей камеры 11 канала 6 за один оборот ротора 1.

Регулировка рабочего объема двигателя, степени сжатия рабочей смеси и степени расширения отработавших газов может осуществляться за счет изменения величины геометрических параметров R, Rp, Rз, r, α, β и γ двигателя и количества N выступов 10 затвора 8, а регулировка фаз газораспределения двигателя - за счет изменения величины расстояния от оси I-I до впускного 12 и выпускного 13 окон статора 5.

При конструктивном исполнении предлагаемой роторной машины в виде парового или пневмодвигателя (фиг.5-7) внутрь рабочей камеры 11 спирального канала 6, сообщающейся с впускным окном 12 и ограниченной двумя смежными выступами 10 затвора 8, через впускное окно 12 подается под давлением сжимаемая рабочая среда в виде горячего пара (при использовании машины в качестве парового двигателя) или сжатого воздуха или какого-либо газа (при использовании машины в качестве пневмодвигателя). Под действием давления рабочей среды на стенки спиральной канавки 4 ротор 1 начинает вращаться вокруг своей оси I-I в направлении, отмеченном стрелкой со, а его спиральная канавка 4, взаимодействующая с выступами 10 затвора 8, приводит последний во вращение в направлении, отмеченном стрелкой δ. При этом указанная рабочая камера 11 спирального канала 6 перемещается вместе с ограничивающими ее смежными выступами 10 затвора 8 от оси I-I в сторону периферии ротора 1 с увеличением своего объема, который заполняется рабочей средой до тех пор, пока ротор 1 не совершит полный оборот вокруг оси I-I, после чего данная рабочая камера 11 разобщается с впускным окном 12, и такт всасывания в ней заканчивается, а впускное окно 12 сообщается со следующей рабочей камерой 11 спирального канала 6. В процессе дальнейшего вращения ротора 1 заполненная рабочей средой рабочая камера 11 канала 6 продолжает перемещаться вместе с ограничивающими ее смежными выступами 10 затвора 8 к периферии ротора 1 с увеличением своего объема, что приводит к расширению и остыванию находящейся в ней рабочей среды, оказывающей давление на стенки спиральной канавки 4 ротора 1, приводящее последний во вращение - происходит такт рабочего поворота ротора 1. Таким образом, в процессе расширения и остывания рабочей среды в указанной рабочей камере 11 спирального канала 6 ее внутренняя энергия преобразуется в кинетическую энергию вращения ротора 1, создавая на последнем рабочий крутящий момент, который передается на вал отбора мощности 20. Такт рабочего поворота ротора 1 заканчивается в момент, когда один из ограничивающих указанную рабочую камеру 11 выступов 10 затвора 8 приблизится к внешнему краю ротора 1 и данная рабочая камера канала 6 соединится с выпускным окном 13, что соответствует началу такта выхлопа отработавшей рабочей среды из указанной рабочей камеры 11 через выпускное окно 13. В ходе такта выхлопа, продолжающегося в течение одного оборота ротора 1, указанная рабочая камера 11 уменьшается в объеме и из нее полностью вытесняется отработавшая рабочая среда.

При конструктивном исполнении предлагаемой роторной машины в виде компрессора или вакуумного насоса (фиг.8-10) ротор 1 получает вращение от приводного вала 20 в направлении, отмеченном стрелкой ω, а его спиральная канавка 4, взаимодействующая с выступами 10 затвора 8, приводит последний во вращение в направлении, отмеченном стрелкой δ. При этом рабочая камера 11 спирального канала 6, ограниченная двумя смежными выступами 10 затвора 8, перемещается вместе с указанными выступами 10 от периферии ротора 1 в сторону его оси I-I с увеличением своего объема, который заполняется рабочей средой (воздухом или газом) до тех пор, пока ротор 1 не совершит полный оборот вокруг оси I-I, после чего данная рабочая камера 11 разобщается с впускным окном 12, и ее наполнение рабочей средой прекращается, а впускное окно 12 сообщается со следующей рабочей камерой 11 спирального канала 6. В процессе дальнейшего вращения ротора 1 заполненная рабочей средой рабочая камера 11 канала 6 продолжает перемещаться вместе с ограничивающими ее смежными выступами 10 затвора 8 к оси I-I ротора 1 с уменьшением своего объема, что приводит к сжатию находящейся в ней рабочей среды. Такт сжатия в рабочей камере 11 заканчивается в момент, когда один из ограничивающих указанную камеру выступов 10 затвора 8 приблизится к оси I-I ротора 1 и данная рабочая камера соединится с выпускным окном 13, что соответствует началу такта выпуска сжатой рабочей среды из указанной рабочей камеры 11 через выпускное окно 13. В ходе такта выпуска, продолжающегося в течение одного оборота ротора 1, указанная рабочая камера 11 уменьшается в объеме и из нее полностью вытесняется рабочая среда.

Выполнение выступов 10 затвора 8 сферообразной формы и выполнение взаимодействующей с указанными выступами спиральной канавки 4 ротора 1 в ее радиальном сечении в форме полукруга позволяет упростить изготовление ротора 1 и затвора 8, благодаря чему упрощается изготовление роторной машины и снижается ее стоимость. Указанная форма выполнения выступов 10 затвора 8 и спиральной канавки 4 ротора 1 позволяет также повысить герметичность стыка между выступами 10 и канавкой 4, за счет чего повышается кпд и мощность машины. Вместе с тем выполнение роторной машины с изменяемой величиной геометрических параметров R, Rp, Rз, r, α, β и γ, с переменным количеством N выступов 10 затвора 8 и изменяемой величиной расстояния от оси I-I вращения ротора 1 до впускного 12 и выпускного 13 окон статора 5 обеспечивает возможность регулировки в широких пределах рабочего объема роторной машины, фаз газораспределения, степени сжатия и степени расширения рабочей среды в ее спиральном канале 6, благодаря чему расширяются функциональные возможности роторной машины, что проявляется в возможности создания на базе предлагаемой роторной машины двигателя внутреннего сгорания, парового или пневмодвигателя, компрессора и вакуумного насоса.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1998 |

|

RU2139997C1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1995 |

|

RU2096637C1 |

| Роторная машина силовой установки с внешним подводом теплоты (варианты) | 2019 |

|

RU2731466C1 |

| РОТОРНО-ПОРШНЕВАЯ МАШИНА (ВАРИАНТЫ) И УПЛОТНЕНИЕ ПОРШНЯ РОТОРНО-ПОРШНЕВОЙ МАШИНЫ | 1997 |

|

RU2146009C1 |

| Роторный двигатель с внешним подводом теплоты | 2022 |

|

RU2814331C1 |

| Модульный роторный ДВС | 2024 |

|

RU2835533C1 |

| Роторный двигатель внутреннего сгорания | 2021 |

|

RU2775618C1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ | 1992 |

|

RU2041360C1 |

| Шеститактный роторно-лопастной двигатель внутреннего сгорания | 2023 |

|

RU2808055C1 |

| ТЕПЛОВАЯ МАШИНА. СПОСОБ РАБОТЫ И ВАРИАНТЫ ИСПОЛНЕНИЯ | 1996 |

|

RU2146014C1 |

Изобретение может быть использовано в двигателях внутреннего сгорания, паровых и пневмодвигателях, компрессорах и вакуумных насосах. Машина содержит ротор с многовитковой спиральной канавкой на рабочей поверхности, статор с прорезью, плотно входящий в неё затвор, выполненный в виде диска с выступами, взаимодействующими со спиральной канавкой ротора. Радиальное сечение спиральной канавки ротора имеет преимущественно форму полукруга, при которой внешняя часть каждого выступа затвора, взаимодействующая с поверхностью спиральной канавки ротора, выполнена сферообразной формы, а величина угла упомянутого сектора круга и расположение последнего относительно экваториальной плоскости упомянутого тора, а также расположение впускного и выпускного окон статора относительно ротора и направление вращения последнего и/или направление спиральной канавки ротора относительно направления его вращения выбираются в зависимости от конструктивного исполнения машины, определяемого выполняемыми ею функциями. Изобретение позволяет упростить изготовление, повысить кпд и расширить функциональные возможности машины. 5 з.п. ф-лы, 10 ил.

360°/N<β≤180°,

где N - количество выступов на затворе,

а вторая - угол γ, выполненный в соответствии с соотношением

360°/N<γ≤180°,

при условии, что при любом значении углов β и γ, соответствующем указанным соотношениям, угол α меньше 360° на величину, необходимую для обеспечения возможности закрепления статора в неподвижном положении относительно ротора и обеспечения возможности доступа к впускному и выпускному окнам статора, при этом впускное окно статора расположено вблизи края ротора, расположенного во второй части угла α, выпускное окно статора расположено вблизи края ротора, расположенного в первой части угла α, а направление спиральной канавки ротора относительно направления его вращения и направление вращения ротора при запуске двигателя выбираются таким образом, чтобы каждая рабочая камера многовиткового спирального канала в такте всасывания и сжатия рабочей смеси, поступающей в указанную рабочую камеру через впускное окно статора, перемещалась от одного края ротора, вблизи которого расположено впускное окно статора, к оси вращения ротора, а в такте рабочего хода и выпуска отработавших продуктов сгорания через выпускное окно статора - от оси вращения ротора к его второму краю, вблизи которого расположено выпускное окно статора.

360°/N<α≤180°,

при этом впускное окно статора расположено вблизи оси вращения ротора, выпускное окно статора расположено на периферии ротора, а направление спиральной канавки ротора относительно направления его вращения выбирается таким образом, чтобы каждая рабочая камера многовиткового спирального канала в такте впуска и расширения рабочего тела, поступающего в указанную рабочую камеру через впускное окно статора, перемещалась от оси вращения ротора к его периферии с сообщением с выпускным окном статора в конце такта расширения.

360°/N<α≤180°,

при этом впускное окно статора расположено на периферии ротора, выпускное окно статора расположено вблизи оси вращения ротора, а направление спиральной канавки ротора относительно направления его вращения выбирается таким образом, чтобы каждая рабочая камера многовиткового спирального канала в такте всасывания и сжатия рабочего тела, поступающего в указанную рабочую камеру через впускное окно статора, перемещалась от периферии ротора к оси его вращения с сообщением с выпускным окном статора в конце такта сжатия.

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1998 |

|

RU2139997C1 |

Авторы

Даты

2006-06-27—Публикация

2004-12-27—Подача