Изобретение относится к энергетическому машиностроению, конкретнее к турбокомпрессорным двигателям с турбиной и компрессором объемного расширения и сжатия. Предлагаемое устройство имеет широкую область применения: двигатели наземного, водного и воздушного транспорта, стационарные установки, наземные и космические энергетические гелиостанции, агрегаты с ядерными источниками тепла.

Известна роторно-поршневая машина, содержащая корпус и расположенные в нем с взаимным эксцентриситетом один в другом два ротора, внутренний и наружный, с криволинейными выступами и впадинами, сопряженными между собой с возможностью образования рабочих камер.

Указанное устройство работоспособно в качестве роторного двигателя, например, объемной расширительной турбиной, но в этом качестве оно имеет ряд недостатков:

не обладает автономностью действия, поскольку нуждается в источнике газа высокого давления,

при автономном действии требуется два агрегата,

компрессор и турбина, соединенные камерой нагрева, что усложняет конструкцию, ухудшает массогабаритные характеристики,

ограниченная быстроходность и удельная мощность, поскольку роторы не разгружены от сил давления газа,

значительные потери на трение и утечки рабочего тела, низкий КПД.

Технической задачей изобретения является многоцелевой двигатель, свободный от указанных выше недостатков, т.е. легкий, компактный, экономичный, многотопливный силовой агрегат.

Технический результат достигается совмещением в одном агрегате компрессора и турбины путем исполнения в тракте сжатия впускных и выпускных продувочных окон, выпускных окон в конце тракта сжатия и впускных окон в начале тракта расширения, соединенных между собой через нагреватель, а также рациональными конструктивными схемами машин с цилиндрическими или коническими зубчатыми роторами.

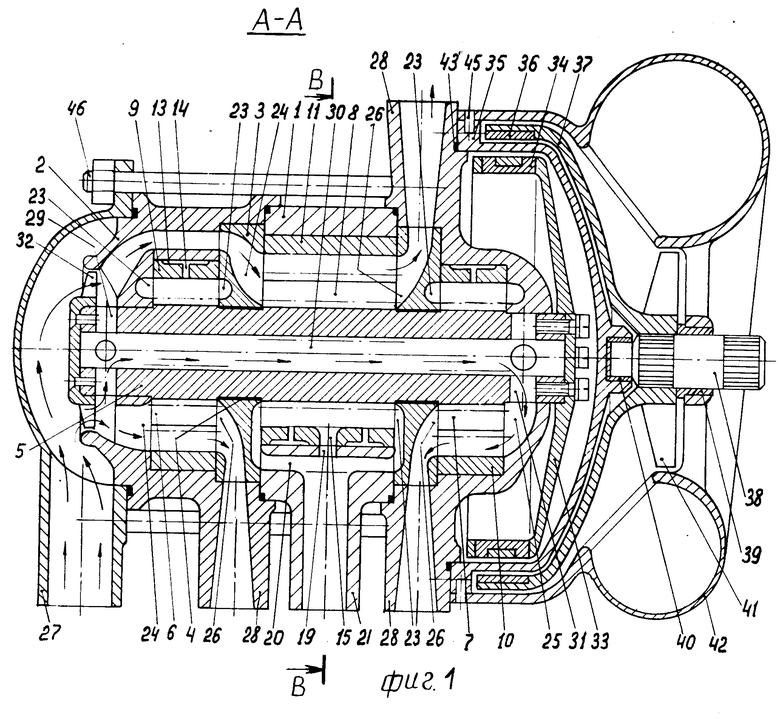

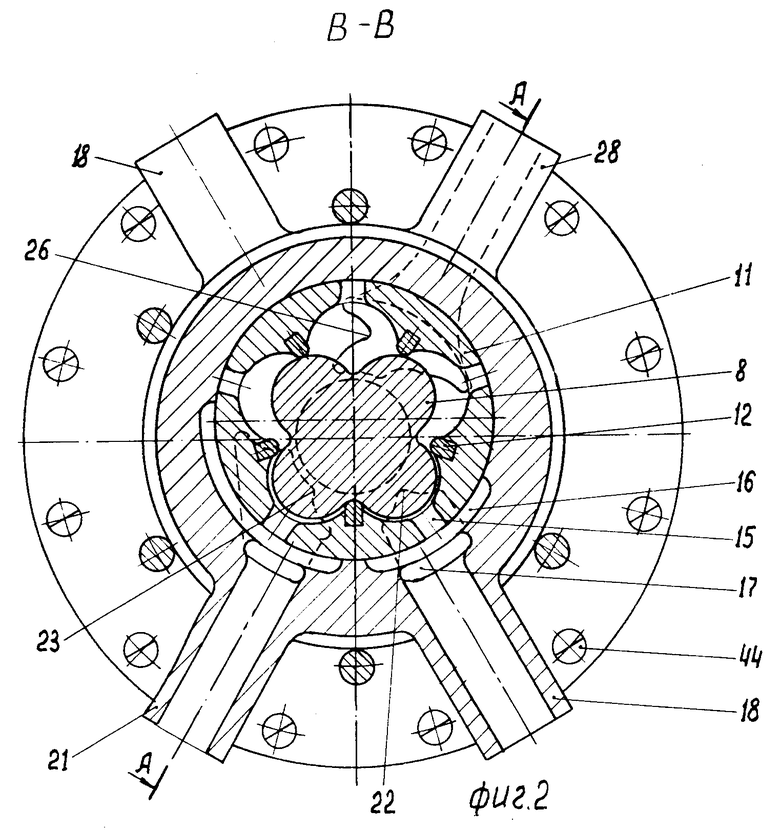

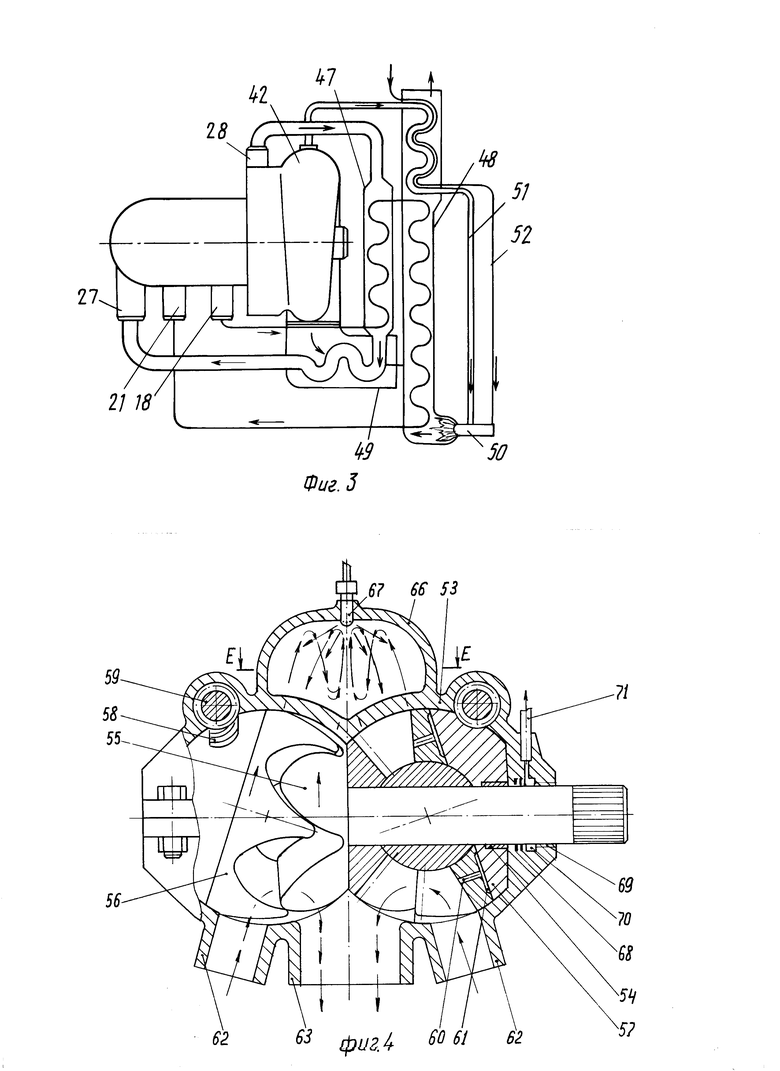

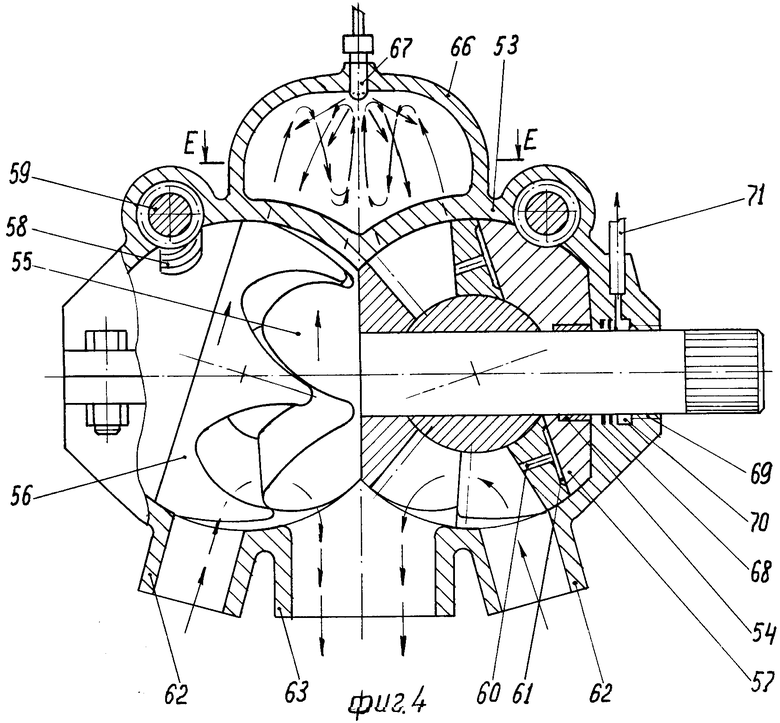

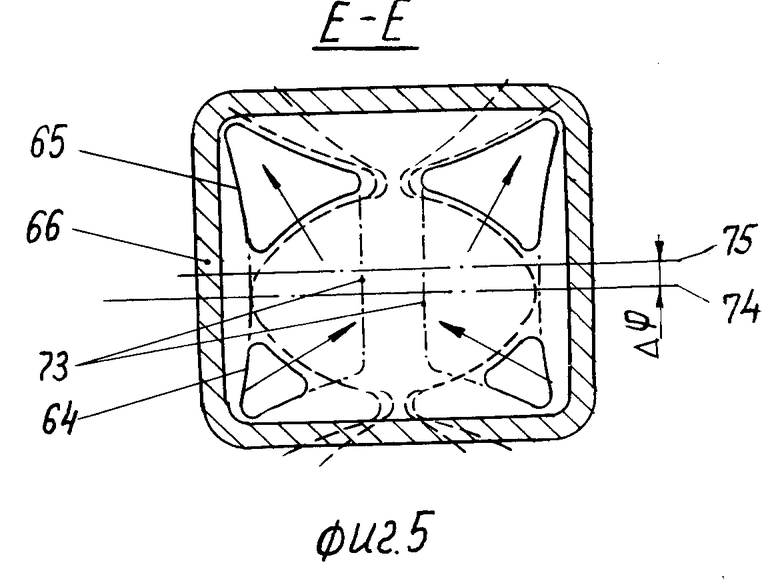

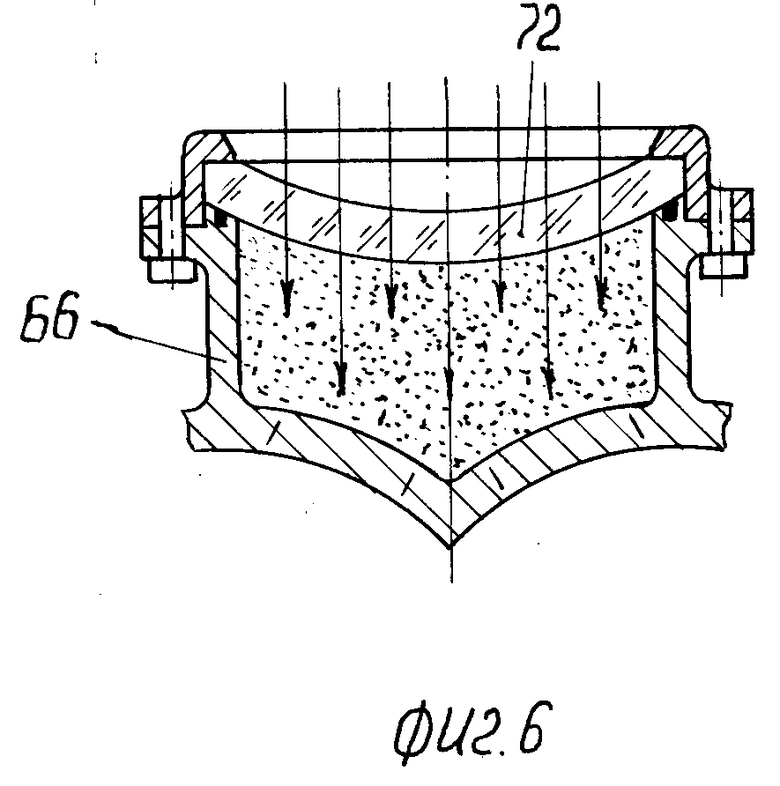

На фиг.1 изображен двигатель в осевом разрезе А-А на фиг.2; на фиг.2 разрез В-В на фиг.1; на фиг.3 схема соединений силового агрегата с теплообменными устройствами при замкнутом цикле работы; на фиг.4 осевой разрез машины с коническими зубчатыми роторами; на фиг.5 камера нагрева в разрезе Е-Е на фиг.4; на фиг.6 камера с лучевым нагревом.

Двигатель содержит корпус с обечайкой 1, двумя торцевыми крышками 2 и золотниковыми дисками 3, в котором на подшипниках 4 установлен ведущий ротор 5 с тремя разнесенными по длине зубчатыми венцами, двумя крайними 6 и 7 и средним 8, который примерно вдвое длиннее крайних. Венцы 6, 7, 8 выполнены или за одно целое с валом (в этом варианте диски 3 исполняются с разъемом в диаметральной плоскости) или венцы 6 и 7 устанавливаются на валу ротора посредством, например, шпоночного соединения. Рабочая полость корпуса разделена дисками 3 на три отсека, в цилиндрических расточках крайних отсеков расположены ведомые роторы 9, 10, в среднем отсеке средний ведомый ротор 11. Ведущие и ведомые роторы находятся в циклоидальном внутреннем зацеплении, при этом числа зубьев венцов ведомых роторов на один больше чисел зубьев в венцах ведущего ротора, оси ведомых роторов смещены по обе стороны от оси ведущего ротора и расположены с ней в одной плоскости. Выступы зубьев крайних и среднего зубчатых венцов ведущего ротора расположены оппозитно, т.е. диаметрально противоположно, для чего при четном числе зубьев профили расположены синфазно, т. е. идентично, а при нечетном числе зубья развернуты в окружном направлении относительно друг друга на полшага. Профили зубьев ведущего ротора выполнены по эквидистанте от эпициклойды, впадины зубьев ведомых роторов образованы огибающими гипоциклойд (или в упрощенном варианте, сопряжением двух-трех цилиндрических поверхностей, приближенных к ней), выступы зубьев имеют цилиндрическую форму. Целесообразно исполнение выступов зубьев в виде сменных вкладышей 12, имеющих износостойкое покрытие, например, твердосплавное или керамическое и запрессованных в канавки ротора. Рабочие поверхности зубьев ведущего ротора имеют оптимальную твердость и твердосмазочное покрытие, например, на основе дисульфида молибдена. На внешних поверхностях ведомых роторов вблизи плоскости симметрии зубьев напротив их впадин выполнены продольные канавки или неглубокие карманы 13, соединенные дросселирующими отверстиями 14 с рабочими камерами во впадинах зубьев. Геометрия канавок и диаметр отверстий 14 выбираются из условия равенства радиальной силы давления рабочего тела в рабочей камере и реакции газостатического подшипника, образованного внешней поверхностью ротора и расточкой корпуса. На сопряженных торцевых поверхностях ведомых роторов и корпусных деталей тоже возможно исполнение распределительных канавок и карманов с дросселирующими отверстиями, соединенными с источником газа повышенного давления и образующими газостатические подшипники. Во впадинах зубьев среднего ведомого ротора 11 выполнены отверстия 15, соединенные в фазе выпуска газа высокого давления через канавки 16 и каналы 17 с выпускными патрубками 18, а в фазе впуска газа высокого давления через канавки 19 и каналы 20, сообщенные с впускным патрубком 21. В торцевых поверхностях крышек 2 и дисков 3 имеются выпускные окна высокого давления 22 и впускные окна высокого давления 23, тоже соединенные с выпускными и впускными патрубками 18, 21, а также впускные 24, 25 и выпускные 26 продувочные окна, соединенные соответственно с впускными 27 и выпускными 28 продувочными патрубками. Сумму углов фаз выпуска и впуска высокого давления рекомендуется принимать кратной угловому шагу зубьев ведущего ротора. Подвод газа к окнам 25 осуществляется через отверстия 29, 30, 31 в валу ведущего ротора. Поверхности корпусных деталей в тракте расширения имеют структуру из элементов лабиринтных уплотнений, например, в виде сотовых ячеек, объем и размеры которых выбираются из условия равенства расхода газа из камер через зазоры бесконтактных уплотнений в процессе расширения вперед по ходу роторов и возврата газа ячейками лабиринтной структуры обратно в камеры. На конце вала ротора со стороны впускного патрубка 27 установлена крыльчатка 32, на другом конце маховик 33, на периферии которого закреплены пластины из магнитомягкого материала или постоянные магниты 34, напротив которых за герметичной крышкой 35 расположены постоянные магниты 36, закрепленные на диске 37 с выходным валом 38, установленным на подшипниках 39, 40. На выходном валу закреплена крыльчатка (вентилятор) 41, создающая избыточное давление воздуха в улитке 42.

При необходимости регулирования степени сжатия и расширения двигателя на режимах частичных нагрузок диск 3 устанавливается в корпусе с возможностью поворота вокруг оси ведущего ротора и снабжается соответствующими приводом, например, в виде червяка, зацепляющегося с зубчатым сектором на диске. Подобным приводом может быть снабжена и обечайка 1. Крышка 35 посредством уплотнений 43 крепится к корпусу винтами 44, крышка и улитка 42 соединены штифтами 45, торцевые крышки 2 стянуты шпильками 46. Схема соединений силового блока двигателя с теплообменными устройствами изображена на фиг.3. Выпускные патрубки высокого давления 18 через регенератор 47 и нагреватель 48 соединены с впускными патрубками 21, выпускные продувочные патрубки 28 через регенератор 47 и холодильник 49 соединены с впускными продувочными патрубками 27. Нагреватель имеет топливную форсунку 50, к которой по трубопроводам 51, 52, пропущенным через выходную часть нагревателя, подведены воздух и топливо, причем воздуховод соединен с выходом улитки 42. Холодильным агентом в холодильнике 49 является воздух, поступающий из улитки.

Конструкция двигателя на фиг. 4 базируется на известном изобретении "Роторная машина", которая содержит корпус 53 с двумя сферическими полостями, в котором на подшипниках 54 установлен один ведущий ротор 55 с двумя зубчатыми венцами на торцах, сопряженными с зубьями двух ведомых роторов 56, опертых на торцевые шайбы 57, которые снабжены зубчатыми секторами 58, сопряженными с червяками 59. Зубья ведущего ротора очерчены эквидистантной от пространственной эпициклойды и расположены оппозитно, профили зубьев ведомых роторов образованы огибающей гипоциклойд, причем впадины зубьев отверстиями 60 и канавками 61 сообщены с зазором опорного подшипника, что обеспечивает его газостатическую разгрузку. В сферической стенке корпуса выполнены продувочные окна с впускными патрубками 62, соединенными с источником продувочного воздуха, и выпускной патрубок 63, в конце тракта сжатия выполнены выпускные окна высокого давления 64, в начале тракта расширения впускные окна высокого давления 65, упомянутыми окнами рабочие камеры соединены с камерой сгорания 66 с топливной форсункой 67. Впускные продувочные окна могут быть выполнены в торцевых стенках ведомых роторов и наклонных шайб. В корпусе установлены уплотнения 68, 69, между которыми имеется кольцевая полость 70, соединенная трубопроводом 21 со входом воздуха в двигатель. Возможно также исполнение с тремя уплотнениями и двумя расположенными между ними полостями, одна из которых (ближняя к концу вала) сообщена со входом воздуха в двигатель, а другая соединена с источником блокирующего газа высокого давления, которым, в частности, может быть газообразное топливо двигателя, например, водород, пропан и др.

Очевидно, возможен вариант этого двигателя, впускные, выпускные и продувочные окна которого соединены по замкнутому циклу с теплообменными устройствами согласно фиг.3.

Вариант камеры нагрева на фиг.6 содержит светопрозрачный иллюминатор 72, выполненный из жаропрочного материала (кварцевого стекла, ситалла и др.) и соединенный с источником достаточно интенсивного светового излучения (например, в фокусе параболического солнечного концентратора), при этом в камере нагрева размещается пакет светопоглощающих теплообменных пластин или в рабочее тело вводятся светопоглощающие примеси, например, тонкодисперсный углерод (графитовая смазка, сажа, дымообразующие компоненты). Для увеличения проходного сечения впускные и выпускные окна 64, 65 могут быть объединены в одно окно по контуру 73. Рабочий тракт двигателя с замкнутым циклом согласно фиг. 3 заполнен сжатым газом, например, гелием под давлением порядка 100 бар с примесью жидкой или сыпучей смазки.

Предпочтительно использование в качестве рабочего тела непосредственно топлива, в частности, водорода, пропана, этана, п-бутана; возможно применение углекислого газа и др. В качестве элементов холодильника целесообразно использовать развитые оболочки транспортных машин: кузов автомобилей, крыльев самолетов и т.п.

Действие двигателя (см. фиг.1, 2, 3) осуществляется следующим образом, в фазе поворота роторов, соответствующей максимальному объему рабочих камер (10, 20о до "нижней мертвой точки" и в начале тракта сжатия) происходит прямоточная продувка камер, выпускные газы с повышенной температурой через патрубки 28 поступают в регенератор 47, затем охлаждаются воздухом из улитки 42 с крыльчаткой 41 в холодильнике 49 и подаются снова в патрубок 27, а свежий заряд сжимается в камерах роторов и в конце тракта сжатия через выпускные окна высокого давления 22, отверстия 15, канавки 16, каналы 17 и патрубки 18 подается в регенератор 47, где подогревается теплом выпускных газов и поступает в нагреватель 48 с последующим повышением температуры примерно до 1000оК, затем через патрубки 21, каналы 20, канавки 19, отверстия 15, впускные окна высокого давления 23 поступает в тракт расширения и совершает полезную работу на вал ротора 5.

Крутящий момент с вала ротора через магнитопроводы 34 на маховике 33 и герметичную крышку 35 посредством магнитного взаимодействия с постоянными магнитами 36 на диске 37 передается выходному валу 38. Нагреватель функционирует от форсунки 50, топливо и воздух к которой предварительно подогревается выпускными газами нагревателя.

Действие двигателя с коническими роторами (см. фиг.4) может осуществляться подобно описанному выше, если его окна и патрубки соединены согласно фиг.3. Кроме того, возможен вариант действия с разомкнутым циклом, характеризующийся продувкой камер через патрубки 62, 63, сжатым воздухом и вытеснением его через окна 64 в камеру сгорания 66, распылением топлива через непрерывно действующую форсунку 67, сгоранием топливно-воздушной смеси, наполнением рабочих камер через окна 65 и последующим расширением продуктов сгорания в тракте расширения. Объединение окон 64, 65 в одно окно по контуру 73 позволяет увеличить их проходные сечения, уменьшить дросселирование, повысить быстроходность и мощность.

Возможно исполнение камеры сгорания отдельно от корпуса, при этом окна 64, 65 соединяются с камерой посредством впускных и выпускных патрубков.

Вариант на фиг.6 не нуждается в топливе: нагрев осуществляется поглощением лучевой энергии через иллюминатор 72 светопоглощающими примесями рабочего тела с последующей передачей тепла газу контактным путем.

Работа двигателя на частичных нагрузках требует изменения соотношения фаз выпуска и впуска газа высокого давления; что достигается поворотом торцевых шайб 57 (или дисков 3 и обечайки 1 на фиг.1) посредством червячной передачи 58, 59 при этом фаза минимального объема камер ("верхняя мертвая точка") смещается из положения 74 в положение 75 и уменьшается относительно величины фазы впуска.

Максимальный крутящий момент, приложенный к ведущему ротору при сжатии, соответствует началу фазы выпуска газа высокого давления, при расширении совпадает с концом фазы впуска. При сумме фаз впуска и выпуска, кратной шагу зубьев ведущего ротора, указанные моменты совпадают во времени и, имея разный знак (противоположное направление) обеспечивают снижение максимального суммарного крутящего момента, повышение его равномерности.

Повышение эффективности изобретения обусловлено следующими факторами:

исполнение двигателя с двумя или тремя ведомыми роторами и газостатической разгрузкой обеспечивает его быстроходность, малые потери на трение, высокую удельную мощность и КПД;

двигатель обладает многотопливностью, т.е. работоспособен на различных видах топлива: нефтепродукты, газ, уголь, дрова и т.д.

рабочий процесс двигателя, подобно двигателю Стирлинга, обеспечивает снижение токсичности выпускных газов и уровня шума, т.е. радикальное повышение экологичности. Двигатель обеспечивает концентрацию большой мощности в малом объеме. Например, силовой агрегат двигателя с размерами, соответствующими фиг.1 при окружной скорости ведущего ротора 104 м/с (60000 об/мин), минимальном давлении гелия 8 МПа, степени повышения давления 3, степени повышения температуры 2 обладает мощностью 120 кВт при массе 3 кг. Следует отметить, что с у четом других комплектующих узлов (теплообменные аппараты, понижающий редуктор и др.) массогабаритные характеристики снижаются на порядок, но остаются высокими относительно известных аналогов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВИГАТЕЛЬНАЯ УСТАНОВКА И РОТОРНЫЙ ДВИГАТЕЛЬ | 1998 |

|

RU2171906C2 |

| РОТОРНЫЙ ДВИГАТЕЛЬ, СПОСОБЫ РАБОТЫ ДВИГАТЕЛЯ (ВАРИАНТЫ) | 1997 |

|

RU2146008C1 |

| ТЕПЛОВАЯ МАШИНА. СПОСОБ РАБОТЫ И ВАРИАНТЫ ИСПОЛНЕНИЯ | 1996 |

|

RU2146014C1 |

| СПОСОБ УПЛОТНЕНИЯ РАБОЧИХ КАМЕР РОТОРНОГО ДВИГАТЕЛЯ | 1994 |

|

RU2146013C1 |

| РОТОРНО-ПОРШНЕВАЯ МАШИНА (ВАРИАНТЫ) И УПЛОТНЕНИЕ ПОРШНЯ РОТОРНО-ПОРШНЕВОЙ МАШИНЫ | 1997 |

|

RU2146009C1 |

| РОТОРНАЯ МАШИНА | 1988 |

|

RU2013589C1 |

| ДВУХТАКТНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2015363C1 |

| ДВИГАТЕЛЬ ВНЕШНЕГО СГОРАНИЯ | 1991 |

|

RU2037636C1 |

| РОТОРНО-ПОРШНЕВАЯ МАШИНА | 1998 |

|

RU2154737C2 |

| СПОСОБ РАБОТЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1990 |

|

RU2022135C1 |

Использование: в наземном, водном и воздушном транспорте. Сущность изобретения: в корпусе расположены один в другом ведущий и ведомый роторы, сопряженные во внутреннем зацеплении с разницей чисел зубьев в один зуб. В корпусе напротив камер с максимальным рабочим объемом и в начале тракта сжатия выполнены впускные и выпускные окна высокого давления, соединенные с входом нагревателя. В начале такта расширения выполнены окна впуска высокого давления, соединенные с выходом нагревателя. 18 з.п. ф-лы, 6 ил.

| Роторно-поршневая машина | 1988 |

|

SU1563598A3 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-08-09—Публикация

1992-04-29—Подача