Настоящее изобретение относится к новой биполярной сборке для фильтр-прессного электролизера.

Хлористоводородная кислота, в следующем далее описании - HCl, представляет собой важный побочный продукт, производимый в больших количествах в целом ряде промышленных процессов, среди которых наиболее важными являются синтез винилхлорида путем пиролиза дихлорэтана, с последующей полимеризацией до поливинилхлорида (ПВХ), и нескольких изоцианатов, которые при взаимодействии с гликолями дают возможность для получения семейства полиуретанов, во все возрастающей степени используемых для производства красок и пористых материалов (пен), которые используются в системах термической изоляции, таких как изоляция для холодильников и стен зданий. Непрерывное распространение по всему миру мощностей по производству ПВХ и полиуретанов приводит уже сейчас и будет приводить еще больше в ближайшем будущем к такому перенасыщению рынка HCl, который сделает рискованным создание новых заводов или установок по ее синтезу. Чтобы не быть ограниченным условиями такого сложного рынка, на заводах по синтезу винилхлорида уже в течение длительного времени устанавливаются установки оксихлорирования, в которых генерируемая при пиролизе HCl взаимодействует с этиленом и кислородом с получением дихлорэтана, который отсылается назад для пиролиза. Таким образом генерируется замкнутый цикл с участием HCl, сталкивающийся, однако, с некоторыми проблемами безопасности (возможность образования взрывчатых смесей из-за использования кислорода) и генерации побочных продуктов, которые трудно утилизировать.

В последнее время поступающая из производства изоцианата HCl отсылается также на заводы по оксихлорированию в том случае, когда два завода для получения ПВХ и изоцианата/полиуретана построены достаточно близко друг к другу. Это решение не является особенно приемлемым для тех менеджеров, которые управляют работой заводов по производству изоцианата, поскольку при такой интеграции их производство становится практически зависимым от производства ПВХ как с точки зрения планируемых отключений (обычно связываемых с цикличностью рынка ПВХ, которая ни в коем случае не совпадает с цикличностью рынка полиуретана), так и неожиданных отключений.

Даже если промышленная ситуация далека от столкновения с проблемами доставки побочного продукта HCl, тем не менее можно сказать, что в целом современное состояние заводов является далеким от удовлетворительного, и что несомненно существует потребность в инновационных альтернативных вариантах осуществления для этих способов. Один из таких альтернативных и особенно интересных вариантов представляет собой электролиз HCl с получением нового хлора, который должен быть рециклирован в главную установку.

Такой электролиз может быть осуществлен в соответствии с двумя технологиями, соответственно основанными на использовании газообразной хлористоводородной кислоты (т.е. в том физическом состоянии, в котором HCl формируется при пиролизе дихлорэтана и синтезе изоцианата) или на использовании водного раствора HCl, получаемого путем направления газообразной HCl в поглотительную колонну с водным слоем. Такая колонна представляет собой оборудование, как правило, уже присутствующее в установках, которые генерируют HCl в качестве побочного продукта, поскольку водный раствор представляет собой практически единственный путь, посредством которого может быть осуществлена коммерциализация HCl.

Первая технология, основывающаяся, как уже сказано, на прямом использовании газообразной кислоты и описанная в публикации PCT-заявки WО95/44797, поданной DuPont/USA, по-прежнему находится в фазе прикладного исследования, поскольку некоторые важные проблемы, связанные, в основном, с исключительной агрессивностью системы, еще ждут своих надежных решений. Последняя технология, использующая водные растворы кислоты (известная как процесс Хехста-Байера-Уде), применяется в некоторых промышленных вариантах реализации, но не получила ожидаемого признания потенциальных потребителей. Причины такой существенной неудачи заключаются, в основном, в высоком потреблении энергии - приблизительно 1500 кВт·ч/тонну хлора при плотности тока 4000 А/м2, причем в основном из-за свободной энергии, связанной с реакцией, которая преобразует HCl в хлор и водород, как показано на следующей далее схеме:

2HCl→Cl2+H2

Вторая, но не вторичная, причина заключается в высоких капитальных вложениях, необходимых для электролизных ячеек, у которых биполярные пластины должны быть изготовлены из газонепроницаемого опасно хрупкого графита или из композитных листов, получаемых путем прессования смеси порошков графита и химически инертного полимерного связующего, как правило фторированного полимера, при высокой температуре.

Для частичного преодоления этих проблем была предложена замена катода с выделением водорода на катод с поглощением кислорода, например, фирмой General Electric Co.

В этом случае, суммарная электрохимическая реакция представляет собой:

2HCl+1/2О2→Cl2+H2О

Соответствующая свободная энергия получается значительно более низкой по сравнению со свободной энергией реакции с выделением водорода, и это дает понижение потребления электрической энергии до 1000-1100 кВт·ч/тонну хлора. Груз капитальных вложений остается, тем не менее, неизменным и по-прежнему высоким, поскольку конструкционные материалы по-прежнему являются материалами на основе графита или композитов графита. Важный шаг в направлении создания условий для экономической приемлемости описывается в патенте США 5770035: способ электролиза водных растворов хлористоводородной кислоты с использованием поглощающего кислород катода осуществляется в ячейке, в которой как катодное, так и анодное отделения сконструированы из одного и того же металла, и в частности, из вентильного металла, такого как титан или его сплавы. Множество ячеек или биполярных сборок, собранных в пакет в соответствии с конфигурацией, известной как фильтр-прессная, составляет электролизер, который представляет собой реальную промышленную производственную установку.

В соответствии с более обычной конструкцией обе стенки катодного и анодного отделения двух соседних ячеек могут быть приведены в механический и электрический контакт, причем либо посредством соответствующего сжатия (концепция, известная специалистам в данной области как "единая ячейка"), либо посредством соединения с помощью соответствующих элементов крепежа, таких как гайки и болты или сварные швы (биполярные сборки). В этом последнем случае тот факт, что катодное и анодное отделение изготовлены из одного и того же металла, существенно облегчает процедуры изготовления и, что более интересно, делает возможным новый тип конструкции, в которой катод и соседний с ним анод являются разделенными одной стенкой, две лицевые стороны которой выполняют функцию двух отдельных и соседствующих стенок в традиционной технологии. Этот тип конструкции сводит к минимуму использование дорогого материала, такого как титан и его сплавы, и обеспечивает несомненно важные экономические преимущества, как отмечено в очень общих чертах в патенте США 5770035.

Тем не менее, ограничение для принятия этого типа конструкций к использованию возникает из-за необходимости того, чтобы два катодных и анодных отделения были снабжены закраинами (т.е. загнутыми полками или "фланцами"), расположенными по периметру и во взаимодействии с соответствующими прокладками, дающими возможность для герметизации указанных отделений, тем самым предотвращая протечку рабочих флюидов (т.е. текучих сред). В соответствии с известными процедурами производства расположенные по периметру закраины обычно получают либо путем штампования, либо путем сгибания листов, которые составляют стенки отделений: такая операция дает, как правило, удовлетворительные результаты с низкими процентами брака из-за недостаточной плоскостности или из-за механических дефектов, поскольку каждая стенка работает с формированием только своей собственной катодной или анодной закраины соответственно. Напротив, в случае одной (единой) стенки для разделения двух катодных и анодных отделений при изготовлении с помощью известных процедур стенка должна подвергаться двойному формованию, поскольку обе закраины, т.е. катодная и анодная, являются обязательными деталями одной и той же стенки. Двойное формование, независимо от того, осуществляется ли оно с помощью штамповки или путем сгибания, вносит высокие механические напряжения в материал, причем с частой неприемлемой плоскостностью и/или такими дефектами, как трещины. Таким образом, существует значительная потребность в создании конструкций и технологий изготовления, которые дают возможность производить с хорошей надежностью биполярные сборки для фильтр-прессовых электролизеров, в которых стенка для разделения соседних катодного и анодного отделений является единой и снабжена двумя расположенными по периметру закраинами, т.е. катодной и анодной, характеризуемыми высокой плоскостностью и отсутствием механических дефектов.

Согласно первому аспекту, настоящее изобретение описывает конструкцию биполярных сборок, содержащих единый разделительный лист с двойной функцией анодной стенки и катодной стенки, изготовленный из коррозионно-стойкого металла или металлического сплава, и снабженных расположенной по периметру анодной закраиной (т.е. загнутой полкой, от англ. flange) и расположенной по периметру катодной закраиной, при этом по меньшей мере одна из указанных расположенных по периметру закраин выполнена (изготовлена) с помощью предварительно сформированного элемента, а не изготавливается с помощью штампования или сгибания разделительной стенки.

В предпочтительном варианте воплощения расположенные по периметру катодную и анодную закраины получают путем объединения (комбинирования) сгибания расположенной по периметру части листа с рамкой, изготовленной из стержня или трубки, причем оба они имеют четырехугольное сечение и изготовлены из материала типа, эквивалентного материалу указанного листа.

В другом предпочтительном варианте воплощения одну из закраин получают путем сгибания расположенной по периметру части листа, а другая представляет собой предварительно сформированную закраину, приваренную к самому листу, при этом между обеими закраинами предпочтительно располагается усиливающий элемент.

В другом предпочтительном варианте воплощения расположенные по периметру анодная закраина и катодная закраина составляют собой предварительно сформированный интегральный (т.е. объединенный в единое целое) элемент в целом П-образной (от англ. U-shaped) формы, приваренный к указанному разделительному листу; предпочтительно, между расположенными по периметру анодной и катодной закраинами располагается усиливающий элемент. Предварительно сформированный интегральный элемент получают путем сгибания второго листа или путем сварки двух предварительно сформированных закраин.

Согласно другому аспекту настоящее изобретение направлено на способ каталитического активирования биполярной сборки, содержащей по меньшей мере один электрод, а предпочтительно - пару электродов, зафиксированных на двух, т.е. анодной и катодной, лицевых сторонах листа. В соответствии с предпочтительным вариантом воплощения указанная биполярная сборка, подвергаемая каталитическому активированию, представляет собой вновь изготовленную сборку.

В соответствии с дополнительным предпочтительным вариантом воплощения указанная биполярная сборка представляет собой предварительно катализированную сборку, которая уже поработала в электролизере, и уже выработанное каталитическое активирование которой восстанавливается путем повторного активирования.

Согласно еще одному аспекту настоящее изобретение направлено на электролизер, содержащий множество биполярных сборок в соответствии с одним из описанных выше вариантов воплощения.

Этот тип конструкции, хотя и являющийся пригодным для множества применений, представляющих промышленный интерес, является особенно выгодным в случае электролиза водных растворов хлористоводородной (соляной) кислоты, использующего катоды с поглощением кислорода, в которых стенки соседних катодного и анодного отделений состоят из единого листа вентильного металла, например, титана или сплава титана.

Фиг.1 представляет собой поперечное сечение биполярной сборки, в которой две стенки, т.е. анодная и катодная, разделены и взаимно фиксированы, а расположенные по периметру закраины реализуются путем сгибания каждой стенки, как описывается в известной из уровня техники литературе.

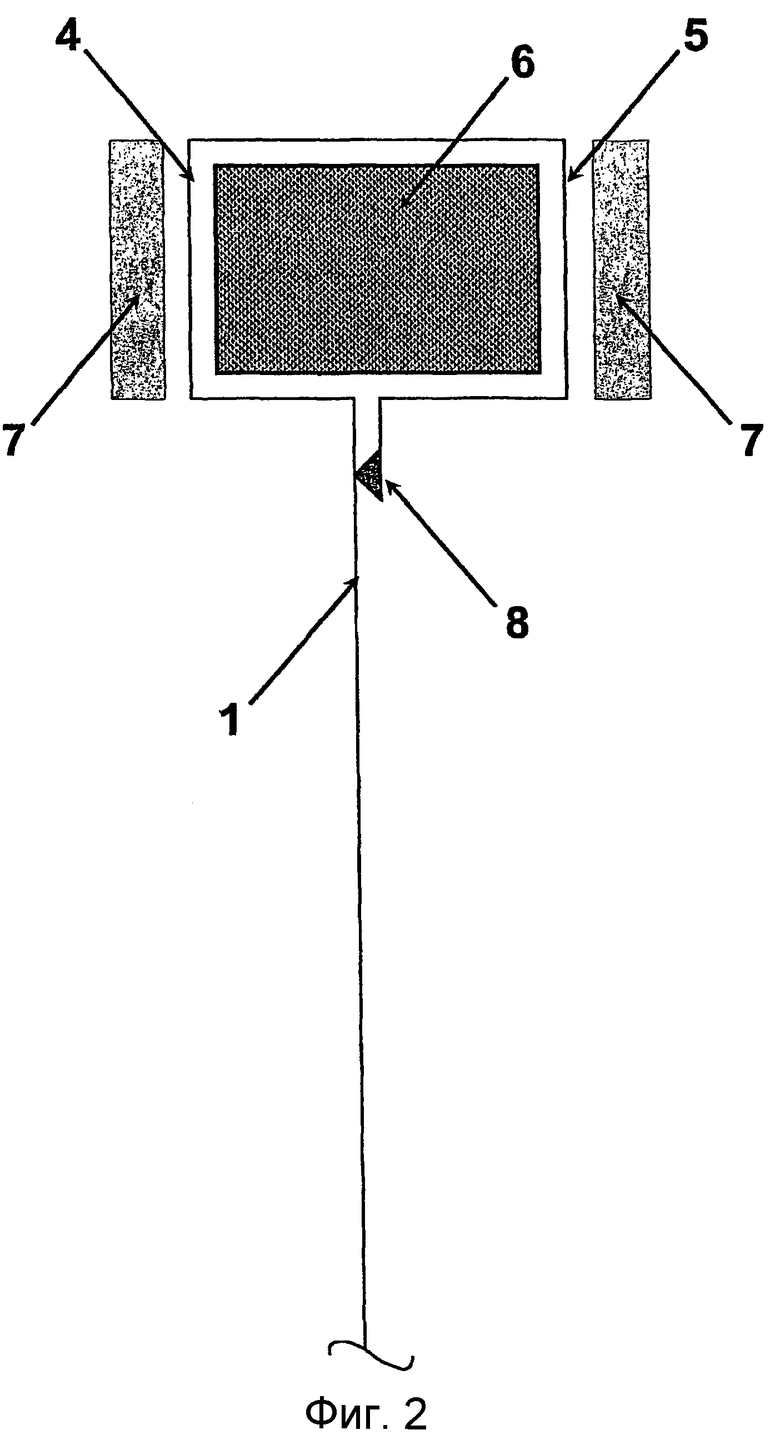

Фиг.2 изображает поперечное сечение биполярной сборки, в которой анодная и катодная стенки изготовлены из единого листа, а две расположенные по периметру закраины реализованы согласно известным из уровня техники процедурам.

Фиг.3 демонстрирует поперечное сечение биполярной сборки, анодная и катодная стенки которой изготовлены из единого листа, и две расположенные по периметру закраины изготовлены в соответствии с первым вариантом воплощения настоящего изобретения, т.е. соответственно путем сгибания расположенной по периметру части листа и с помощью стержня или трубки, и при этом оба они имеют четырехугольное сечение, обработаны таким образом, чтобы сформировать рамку, и изготовлены из материала типа, эквивалентного материалу единого листа.

Фиг.4 изображает поперечное сечение биполярной сборки, стенки которой изготовлены из единого листа, а обе расположенные по периметру закраины изготовлены в соответствии со вторым вариантом воплощения настоящего изобретения, т.е. соответственно путем сгибания расположенной по периметру части листа и приваривания предварительно сформированной закраины из материала, эквивалентного материалу листа.

Фиг.5 иллюстрирует дополнительный вариант воплощения настоящего изобретения, в котором лист, играющий двойную роль анодной и катодной стенки, не согнут в его расположенной по периметру части, а приварен к единой предварительно сформированной рамке П-образного сечения из материала, эквивалентного материалу листа.

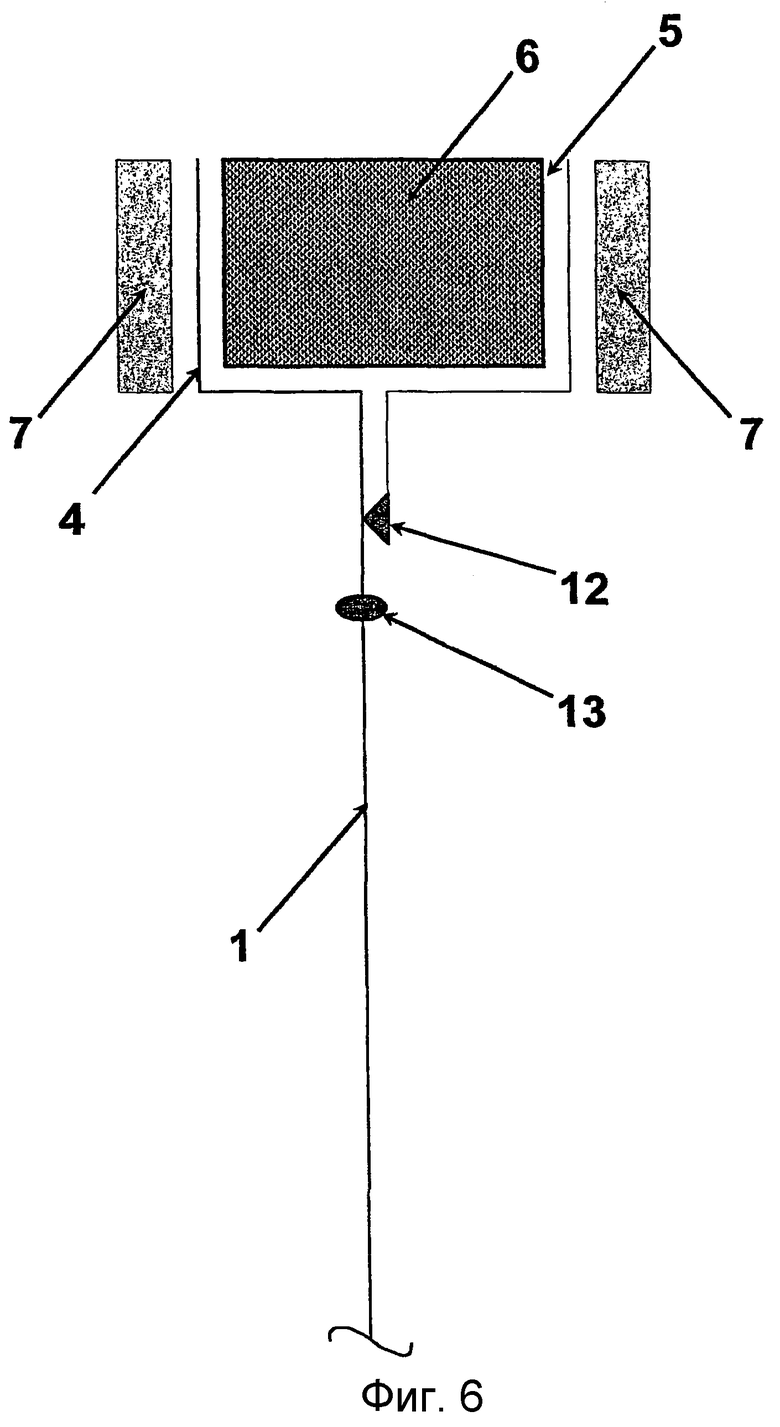

Фиг.6 демонстрирует модификацию варианта воплощения, показанного на фиг.5, в которой предварительно сформированная рамка изготовлена из двух оболочек, сваренных вместе таким образом, чтобы сформировать деталь П-образного сечения, снабженную внутренней кромкой, к которой, в свою очередь, приварен лист.

Фиг.7 изображает сборку по фиг.3, дополненную опорами и электродами в форме перфорированных или ячеистых листов или сеток.

Фиг.8A и 8B воспроизводят трехмерное изображение сборки по фиг.7, в соответствии с видами с двух сторон.

Далее описывается несколько вариантов воплощения настоящего изобретения, главной целью которых является новая, упрощенная и более надежная конструкция биполярной сборки для фильтр-прессного электролизера, включающей в себя единый лист, играющий двойную роль анодной и катодной стенки и изготовленный из металла или сплава металла, выбранного из группы коррозионно-стойких металлов или металлических сплавов; этот вид конструкции, хотя и является особенно выгодным для электролизеров, пригодных для электролиза водных растворов хлористоводородной кислоты, тем не менее является также пригодным для более широкого использования, например, для электролизеров, которые могут быть произведены с множеством биполярных сборок, содержащих единую стенку для разделения анодного и катодного отделений. Только лишь как пример дополнительного применения здесь упоминаются электролизеры для щелочного электролиза воды.

Фиг.1 и 2 демонстрируют два поперечных сечения биполярной сборки, соответствующей известной из уровня техники конструкции в случае, когда анодная и катодная стенки представляют собой различные листы и единый лист соответственно. В частности, на фиг.1 обозначены главные конструктивные элементы такой сборки, где 1 и 2 представляют собой отдельные анодную и катодную стенки, 3 - сварные швы, предусмотренные для обеспечения механической стабильности и электрической непрерывности, необходимой для прохождения электрического тока, 4 - поверхность анодной закраины, 5 - поверхность катодной закраины, 6 - расположенный по периметру усиливающий элемент, изготовленный в форме стержня из металлического или пластмассового материала и способный гарантировать то, что закраины могут сжиматься без деформаций или отклонений, 7 - уплотнения, соответственно анодное (слева) и катодное (справа), которые герметизируют расположенную по периметру поверхность обеих закраин в условиях сжатия, препятствуя протечке флюидов (т.е. текучих сред), содержащихся в анодном и катодном отделениях.

На фиг.2 изображен вариант воплощения, известный из уровня техники, согласно которому две стенки соседних анодного и катодного отделений состоят из единого листа. В этом виде конструкции расположенная по периметру часть единого листа подвергается последовательности сгибаний, т.е. по меньшей мере пяти или предпочтительно шести, как показано на фигуре, вокруг расположенного по периметру усиливающего элемента, с образованием двух закраинных поверхностей, анодной и катодной. В частности, 1 представляет собой единый лист, выполняющий одновременно роли стенок 1 и 2 на фиг.1, 4 представляет собой анодную поверхность закраины, 5 представляет собой катодную поверхность закраины, 6 представляет собой расположенный по периметру усиливающий элемент с такими же функциями, как и у элемента 6 на фиг.1, 7 представляют собой анодные и катодные уплотнения, 8 представляет собой сварной шов для фиксирования свободной кромки согнутой части листа, имеющий целью предотвращение проникновения флюида из катодного отделения (в правой части фигуры). Этот флюид может быть коррозионным, и его контакт с расположенным по периметру усиливающим элементом 6 заставляет конструировать последний из коррозионно-стойкого и, таким образом, по своей сути дорогого материала. Если же элемент 6 надежно защищен от контакта с агрессивными флюидами, то конструкционный материал может представлять собой дешевую углеродистую сталь.

Сборка согласно фиг.2 определенно является более выгодной в связи с более простым типом ее конструкции по сравнению с известной из литературы сборкой согласно фиг.1, поскольку она использует один лист дорогого материала, например, титана и его сплавов для случая электролиза раствора хлористоводородной кислоты, позволяя устранить сварные швы 3, показанные на фиг.1 и необходимые для получения механической прочности и электрической непрерывности. Тем не менее, такая сборка "отягощена" многократными сгибаниями, необходимыми для формирования двух поверхностей анодной и катодной закраин с использованием одной и той же расположенной по периметру части листа; этот вид сгибания является очень сложным для осуществления и вызывает высокие механические напряжения с высоким риском образования дефектов и следующим из этого неприемлемым процентом бракованных деталей в ходе фазы контроля качества продукции.

Фиг.3 демонстрирует первый вариант воплощения сборки в соответствии с настоящим изобретением, в которой стенки двух соседних анодного и катодного отделений состоят из единого листа 1, и расположенная по периметру часть указанного единого листа 1 сгибается таким образом, чтобы сформировать поверхность 4 только анодной закраины (как является предпочтительным в случае электролиза раствора хлористоводородной кислоты, не исключая, тем не менее, альтернативный вариант, согласно которому единственная сформированная поверхность закраины представляет собой катодную поверхность), при этом указанная единственная поверхность приваривается в положении 9 к рамке 14, сконструированной из коррозионно-стойкого материала. В частности, рамка 14 изготавливается из стержня или, предпочтительно, из трубки с многоугольным поперечным сечением, предпочтительно четырехугольным, для уменьшения количества использованного материала, стойкого к коррозии и таким образом дорогого; в дополнение к этому, сварной шов 9 при необходимости может представлять собой двойной шов, как показано на фигуре, для обеспечения более высокой надежности по отношению к возможной протечке флюида, содержащегося в катодном отделении, во внешнюю окружающую среду.

Этот первый альтернативный вариант конструкции в соответствии с настоящим изобретением дает возможность для поддержания механических напряжений при сгибании в пределах очень низких уровней, определенно не способных генерировать дефекты в материале листа. Качество сварного шва или швов 9 и приемлемые скорости и стоимость продукции гарантируются адекватным позиционирующим оборудованием для различных деталей и современными технологиями автоматической сварки, в частности, лазерной технологии сварки. Анализируя фиг.3, можно заметить, что сборка из согнутого листа и рамки создает щель 15, в которую может просачиваться и застаиваться участвующая в процессе жидкость; эта ситуация, как правило, не вызывает никаких особенных неудобств, за исключением конкретного случая, в котором такая жидкость содержит хлориды, и в особенности, когда она является кислотной и находится при температуре более высокой, чем температура окружающей среды, что фактически имеет место в случае электролиза раствора хлористоводородной кислоты. В этом случае может эффективно развиваться коррозионное разъедание, ограниченное зоной щели. Защита от этого типа разъедания осуществляется либо путем выбора материала, характеризуемого более высокой стойкостью, например, в рассмотренном случае электролиза раствора хлористоводородной кислоты, путем использования сплава титана и 0,2% палладия вместо титана, либо путем нанесения тонкой защитной пленки в зоне щели. Эти пленки, хорошо известные в электрохимической технологии, как правило содержат малые количества благородных металлов, таких как платина, рутений или иридий, или их оксидов.

Упоминаемые выше защитные меры не составляют дополнительных затрат на производство сборки согласно фиг.3: на самом деле они должны быть приняты в любом случае для того, чтобы устранить риск коррозии на поверхности закраин 4 и 5, на которых очень опасная щель может образоваться из-за плохой адгезии на уплотнениях 7, как правило возникающей из-за дефектов на поверхностях тех же самых закраин. Другими словами, можно сказать, что нанесение соответствующих средств для защиты поверхностей закраин осуществляется одновременно с нанесением тех же самых средств на зону щели 15 без особого увеличения стоимости.

Фиг.4 демонстрирует разновидность варианта воплощения по фиг.3, имеющую целью устранение использования рамки 14, изготовленной из стержня или трубки с четырехугольным сечением, изготовленного(ой) из коррозионно-стойкого материала. Сборка, показанная как всегда в поперечном сечении, опять содержит единый лист 1 с расположенной по периметру частью, согнутой для формирования только анодной закраины 4, как уже было видно на фиг.3, с той разницей, что рамка 14 из коррозионно-стойкого материала заменяется дополнительной предварительно сформированной закраиной 5, которая действует в качестве катодной закраины и приварена к листу 1 посредством сварного шва 10, выполненного с помощью автоматической сварки, предпочтительно, с помощью лазерной технологии сварки. При необходимости, сварной шов 10 может быть реализован в виде двойного шва (не показано). Расположенный по периметру усиливающий элемент не входит в контакт с каким-либо коррозионным флюидом и по этой причине изготавливается из материала с низкой стоимостью, например из углеродистой стали.

По сравнению со сборкой фиг.3, вариант воплощения согласно фиг.4 дает возможность экономии дорогого материала, являясь, с другой стороны, более подверженным отклонениям от конечной плоскостности детали, важной для облегчения процесса сборки электролизеров.

Еще один альтернативный вариант конструкции сборки по фиг.4 приводится на фиг.5, где единый лист 1 не сгибается в его расположенной по периметру части, а две поверхности анодной 4 и катодной 5 закраин получаются посредством предварительно сформированного, расположенного по периметру элемента с П-образным поперечным сечением, который приваривается к единому листу с помощью сварного шва 11. Подобно сборке согласно фиг.4, конструкционный материал усиливающего элемента 6 не является критичным, поэтому углеродистая сталь также является пригодной для использования.

По сравнению со сборкой согласно фиг.4, техническое решение, иллюстрируемое на фиг.5, характеризуется таким же пониженным количеством дорогого материала и, в дополнение к этому, оно дает возможность для более простого получения хорошей конечной плоскостности. Наоборот, выполнение сварного шва 11 является относительно критичным: для получения сварного шва высокого качества на самом деле является необходимым, чтобы край листа был прямым и не содержал дефектов, таких как заусенцы, а также чтобы край листа и предварительно сформированная деталь с П-образным поперечным сечением были превосходно состыкованы друг с другом во время осуществления сварки, которая должна представлять собой сварку автоматического типа, такого как лазерная технология сварки. "Физиологическое" неудобство сборки по фиг.5 возникает из-за невозможности осуществления сварного шва 11 в виде двойного шва, поскольку дефекты сварного шва 11, такие как сквозная пористость, будет определять допустимое, по меньшей мере частично, прохождение флюида между двумя соседними анодным и катодным отделениями, но не утечку во внешнюю окружающую среду.

Наконец, фиг.6 изображает в виде поперечного сечения вариант воплощения настоящего изобретения, в котором расположенная по периметру деталь с П-образным поперечным сечением, обсуждаемым в контексте фиг.5, изготавливается предварительно путем сваривания двух оболочек, полученных из двух металлических полос с помощью только двух сгибаний, при этом сборочный сварной шов 12 двух оболочек может быть единственным или он может быть двойным в случае, если желательно обеспечить высокую надежность против просачивания флюидов. Полученный таким образом предварительно элемент обрабатывается, например, в прессе, для получения высокой плоскостности. Деталь имеет свободную кромку, выступающую по отношению к сварному шву 12: эта кромка, от которой требуется быть прямой и не содержать дефектов, таких как заусенцы, сваривается встык (сварной шов 13) с кромкой листа 1.

Этот вариант воплощения является менее выгодным по сравнению с вариантом, описанным на фиг.5, в основном из-за дополнительных стадий, возникающих из-за выполнения сварного шва 12 и штампования для восстановления плоскостности детали, необходимого после деформаций, вызываемых процедурой сварки; с другой стороны, обработка штампованием обеспечивает адекватную плоскостность также и после осуществления сварного шва 13. Этот последний сварной шов, который неизбежно является единственным, как и сварной шов 11 сборки по фиг.5, тем не менее осуществить легче (две кромки, которые должны быть соединены, находятся в позиции встык друг против друга, в то время как в сборке по фиг.5 поверхность расположенной по периметру детали с П-образным поперечным сечением и кромка листа расположены под углом 90° (друг к другу). Эта простота исполнения гарантирует высокую вероятность отсутствия дефектов, которые, с другой стороны, являются, как сказано выше, по меньшей мере частично допустимыми.

Как в предыдущих, так и в настоящем случае, является по большей части предпочтительным, чтобы сварка была сваркой автоматического типа, предпочтительно, осуществляемой с помощью лазерной технологии.

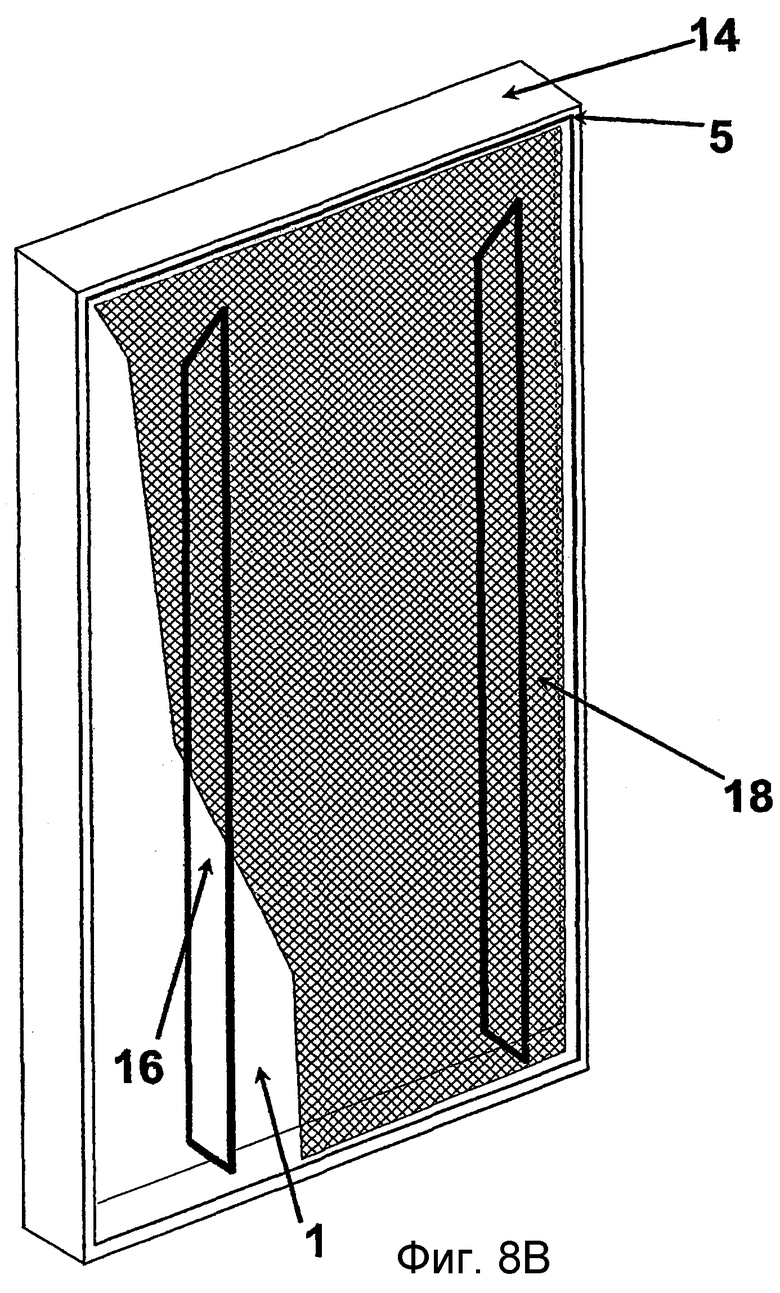

Сборки, изображенные на фиг.3, 4, 5 и 6, должны быть дополнены соответствующими анодами и катодами, которые, как правило, состоят из перфорированных или ячеистых листов или сеток из коррозионно-стойкого металла или металлического сплава, предпочтительно, снабженных тонкой поверхностной пленкой электрокаталитического материала.

Фиг.7 воспроизводит поперечное сечение сборки согласно фиг.3, где анод 17 и катод 18 устанавливаются путем фиксирования, например сваривания, на соответствующих опорах 16, в свою очередь, соединенных со стенкой 1, предпочтительно с помощью сварки. Для лучшего понимания структуры сборка фиг.7 воспроизводится в трехмерном представлении на фиг.8A (вид со стороны анода) и 8B (вид со стороны катода).

На современном уровне техники является обычным нанесение пленки электрокаталитического материала на перфорированные или ячеистые листы или сетки 17 и 18 перед их фиксированием на опорах 16; причина, с которой связывается эта процедура, заключается в температуре, необходимой для нанесения электрокаталитической пленки и часто находящейся в диапазоне 400-500°C. Если эти листы или сетки будут фиксироваться на опорах 16 перед нанесением электрокаталитической пленки, последующее нанесение неизбежно доведет всю сборку в целом до температур 400-500°С, что приведет к неизбежным важным нарушениям (потерям плоскостности), возникающим из-за различий коэффициентов теплового расширения различных конструкционных материалов (материал анодного отделения, материал катодного отделения, материал расположенного по периметру усиливающего элемента). С другой стороны, фиксирование путем сварки листов или сеток, предварительно снабженных электрокаталитической пленкой, является достаточно критическим, поскольку в зонах сварки материал электрокаталитической пленки оказывается в расплавленной зоне с возможным загрязнением и последующей генерацией дефектов, таких как пористость и/или хрупкость.

Хотя эта процедура - нанесение электрокаталитической пленки на листы или сетки и последующее их приваривание к опорам 16 сборок - является допустимой в фазе конструирования (изготовления) новых сборок, она становится очень обременительной в так называемой фазе "реактивирования", которую необходимо предпринимать периодически, поскольку электрокаталитические пленки подвергаются непрерывному потреблению во время электролиза. Поскольку электрокаталитические пленки обеспечивают более низкое рабочее напряжение и, таким образом, более низкое потребление энергии, то необходимо осуществлять их обновление.

Тот факт, что невозможно подвергать сборки воздействиям высоких температур, требуемых для нанесения электрокаталитических материалов, предполагает, что выработанные (т.е. с израсходованным электрокаталитическим покрытием) листы или сетки должны отделяться от опор 16, и эта операция является длительной и часто вызывает такие повреждения листов или сеток, которые делают необходимой их замену.

Рассмотренная выше проблема относится к конструкциям, изображенным на фиг.1, 2, 4, 5 и 6, но не к конструкции согласно фиг.3, в которой различные детали производятся из одного и того же материала. Таким образом, сборка согласно фиг.3 характеризуется как изготовленная из деталей, имеющих одинаковый коэффициент теплового расширения, поэтому такая сборка может подвергаться воздействию высоких температур без риска перекашивания. Важным следствием этой характеристики является то, что новые сборки могут быть снабжены листами или сетками, не содержащими электрокаталитических пленок (со значительным упрощением приваривания к опорам 16), а в последующей фазе собранные сборки подвергаются процедуре нанесения электрокаталитических пленок на листы или сетки при относительно высоких температурах. "Реактивирование" выработанных сборок осуществляется подобным же образом: в частности, выработанные сборки обрабатываются для удаления остатков старых электрокаталитических пленок, например, посредством пескоструйной обработки или химической промывки (травления), а затем подвергаются нанесению новых пленок в соответствии с процедурой, которая в точности совпадает с процедурой, используемой для новых сборок.

Дополнительное преимущество нанесения электрокаталитических пленок на сборки, содержащие перфорированные или ячеистые листы или сетки, возникает благодаря отсутствию повреждений пленок, обязательно вызываемых фиксирующими сварными швами, выполняемыми на листах или сетках с ранее нанесенной пленкой в соответствии с известным уровнем техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДНОЕ УСТРОЙСТВО | 2000 |

|

RU2223347C2 |

| БИПОЛЯРНАЯ ПЛАСТИНА ДЛЯ ЭЛЕКТРОЛИЗЕРА, СОДЕРЖАЩАЯ ЕДИНСТВЕННУЮ СТЕНКУ | 2005 |

|

RU2360040C1 |

| ЭЛЕКТРОЛИЗЕР | 1986 |

|

RU2041291C1 |

| ЭЛАСТИЧНЫЙ КОЛЛЕКТОР ТОКА | 2002 |

|

RU2304638C2 |

| ЭЛЕКТРОДНЫЙ УЗЕЛ И ЭЛЕКТРОЛИЗЕР | 2021 |

|

RU2830159C1 |

| ЭЛЕКТРОДНОЕ УСТРОЙСТВО, ЭЛЕКТРОДНЫЕ УЗЛЫ И ЭЛЕКТРОЛИЗЕРЫ | 2016 |

|

RU2709541C2 |

| Электролизер фильтр-прессного типа | 1986 |

|

SU1720496A3 |

| БИПОЛЯРНЫЙ ЭЛЕКТРОЛИЗЕР С ИОНООБМЕННОЙ МЕМБРАНОЙ | 1998 |

|

RU2190701C2 |

| ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ ПРОЦЕССОВ, ЭЛЕКТРИЧЕСКАЯ ЯЧЕЙКА, СПОСОБ ПОЛУЧЕНИЯ ХЛОРА И ЩЕЛОЧИ И МНОГОКАМЕРНЫЙ ЭЛЕКТРОЛИЗЕР | 1990 |

|

RU2092615C1 |

| БИПОЛЯРНАЯ ПЛАСТИНА ДЛЯ ЭЛЕКТРОЛИЗЕРОВ ТИПА ФИЛЬТР-ПРЕСС | 1997 |

|

RU2187578C2 |

Изобретение относится к конструкции электролизеров. Биполярная сборка для электролизера фильтр-прессного типа содержит единый лист, две лицевые стороны которого работают соответственно в качестве анодной и катодной стенки. Расположенные по периметру закраины состоят из первой закраины, полученной путем сгибания расположенных по периметру частей отдельного листа, и второй закраины, сформированной с помощью стержня или трубы прямоугольного сечения. Или, альтернативно, первая и вторая закраины предварительно формируются путем сгибания соответствующих полос, впоследствии прикрепляемых к отдельному листу. Электролизер, получаемый в результате монтажа множества сборок по настоящему изобретению, является особенно пригодным для использования в способе электролиза растворов хлористоводородной кислоты, осуществляемых с помощью анодов с выделением хлора и катодов, поглощающих кислород. Технический эффект - упрощение конструкции сборки, повышение ее надежности. 5 н. и 15 з.п. ф-лы, 9 ил.

| US 4584080 А, 22.04.1986 | |||

| US 4339323 А, 13.07.1982 | |||

| US 1464840 А, 14.08.1923 | |||

| US 4767519 A, 30.08.1988 | |||

| US 5770035 A, 23.06.1998 | |||

| Способ сборки конструкции типа фильтр-пресса или электролизера фильтр-прессного типа | 1987 |

|

SU1609436A3 |

Авторы

Даты

2006-07-20—Публикация

2002-02-28—Подача