Настоящее изобретение относится к конструкциям панелей типа сэндвич и применяется в современном промышленном и гражданском строительстве, а именно для изготовления наружных ограждающих конструкций, противопожарных перегородок, теплоизоляционных и ненесущих конструкций зданий и сооружений (стены, панели, внутренние и внешние перегородки), кровельных покрытий.

Сэндвич-панели, используемые в строительстве, должны обладать высокими теплоизоляционньми свойствами при минимальной толщине панели, высокой прочностью и звукоизоляцией, легкостью, огнестойкостью. Задачей данного изобретения является создание конструкции сэндвич-панели, обладающей всеми этими свойствами.

В настоящее время слоистые панели типа сэндвич [1] производят с центральным слоем, выполненным из пенопласта на основе полистирола (пенополистирол) или из минеральной ваты. Такой слой утеплителя размещают между наружной и внутренней обшивками, выполненными из алюминиевых или стальных профилированных листов.

Недостатком данной конструкции в случае применения пенополистирола по сравнению с заливочным пенопластом является меньшая прочность.

В случае применения минеральной ваты - недостаточные теплоизоляционные свойства, для обеспечения которых эти панели необходимо делать с толстым слоем минеральной ваты, что увеличивает их массу и себестоимость. А также значительно меньшая прочность.

Известна панель [2], состоящая из листов обшивки с огнезащитным покрытием и средним слоем утеплителя, выполненным из заливочного пенопласта. Недостатком данной панели является низкая огнестойкость.

Наиболее близким к предлагаемому техническому решению (прототипом) является панель типа сэндвич [3]. Эта панель содержит центральную часть, выполненную из тонких слоев стекловаты и два поверхностных слоя, например из листового металла. При этом внутренний слой состоит из кусков стекловаты, повернутых на 90° вокруг их продольной оси после их резки. Для создания в плите максимальной жесткости осуществляется ориентация волокон стекловаты перпендикулярна плоскости панели. После поворота кусков повышается прочность всей панели на сжатие, сдвиг и изгиб. Куски слоя смещены продольно по отношению к рядом расположенным кускам.

Недостатком прототипа является низкая прочность, а также недостаточные теплоизоляционные свойства, для повышения которых необходимо значительно увеличивать толщину центральной части панели, что ведет к ее утяжелению и удорожанию.

Целью изобретения является повышение прочности панели при различных видах нагрузки и одновременном сохранении ее звукоизоляции и огнестойкости. Кроме того, повышение теплоизоляционных свойств, увеличение срока эксплуатации панели, уменьшение ее массы и снижение себестоимости.

Поставленная цель достигается тем, что между полосами из кусков минеральной ваты дополнительно введены полосы из заливочного пенопласта (полиуретана и т.п.), причем они введены последовательно между группами полос минеральной ваты, при этом количество полос минеральной ваты в группе составляет от 1 до 4. Крайние полосы панели составлены из кусков минеральной ваты. Ширина полосы заливочного пенопласта (полиуретана и т.п.) составляет в (1÷4) раза больше от ширины куска минеральной ваты, а их длина составляет длину панели. Полосы заливочного пенопласта (полиуретана и т.п.) с группами полос минеральной ваты могут чередоваться как равномерно, так и неравномерно.

Введение между полосами из кусков минеральной ваты полос заливочного пенопласта (полиуретана и т.п.) приводит к увеличению прочности всей панели, поскольку заливочный пенопласт обладает более высокими прочностными характеристиками, такими как модуль упругости Е=260 МПа, модуль сдвига, прочность при изгибе 10 МПа, прочность при разрыве 0,05 МПа. Кроме того, благодаря высокой адгезии при использовании данного материала происходит герметизация скрытых полостей, швов и стыков в панели, что значительно увеличивает ее прочность и уменьшает потери тепла.

При плотности 70-85 кг/куб.м. заливочный пенопласт имеет теплопроводность 0,03 Вт/м.кв К, низкое водопоглощение, а срок эксплуатации 20 лет, что в четыре раза выше срока эксплуатации минеральной ваты при ее плотности 95-140 кг/куб.м. Таким образом, за счет введения данного материала повышается теплоизоляция панели, увеличивается ее срок эксплуатации, снижается масса.

Звукоизоляция и огнестойкость панели увеличивается пропорционально количеству полос минеральной ваты в группе, однако при количестве полос в группе больше 4-х прочностные характеристики панели становятся неудовлетворительны.

Применение крайних полос панели из кусков минеральной ваты усиливает эффект сохранения огнестойкости панели, т.к. они служат защитньм барьером между заливочным пенопластом и открытым пламенем.

В предложенной конструкции выбор ширины куска заливочного пенопласта в пределах (1÷4) от ширины куска минеральной ваты обусловлен следующими факторами:

- если ширина куска заливочного пенопласта меньше ширины куска минеральной ваты, то прочностные и теплоизоляционные характеристики панели увеличиваются незначительно,

- если ширина куска заливочного пенопласта превышает ширину куска минеральной ваты более чем в 4 раза, то ее звукоизоляционные и огнестойкие свойства становятся неудовлетворительны.

Изменение ширин полос минеральной ваты и заливочного пенопласта дает возможность изменять количественное соотношение по объему данных материалов в панели, что позволяет изменять свойства панели. При увеличении количества минеральной ваты достигается максимальная звукоизоляция и огнестойкость, а при увеличении количества заливочного пенопласта достигается максимальная прочность, максимальные теплоизоляционные характеристики, наименьшая масса панели, максимальный срок эксплуатации панели.

Если сумма ширин полос минеральной ваты равны сумме ширин полос заливочного пенопласта, то количественное соотношение по объему данных материалов в панели составляет 1:1, при этом достигаются оптимальные свойства панели.

Равномерное чередование полос позволяет достигать максимальной прочности при любом количественном соотношении материалов по объему в панели.

При равномерном чередовании полос заливочного пенопласта с группами полос минеральной ваты предпочтительно соблюдать следующие количественные соотношения по объему данных материалов в панели: 1:1, 1:2, 1:3, 2:1, 2:3, 3:2, 3:1. При других соотношениях некоторые свойства панели становятся неудовлетворительными, например невозможно достичь одновременно высокой прочности и звукоизоляции.

При неравномерном чередовании полос заливочного пенопласта с группами полос минеральной ваты заявленные свойства панели сохраняются при таких количественных соотношениях по объему данных материалов: 1:1, 1:2, 1:3, 1:4, 2:1, 2:3, 2:5, 2:7, 3:1, 3:2, 3:4, 3:5, 3:7, 4:1, 4:3, 4:5, 4:7, 5:2, 5:3, 5:4, 5:6, 5:7, 6:5, 6:7, 7:2, 7:3, 7:4, 7:5, 7:6.

Также при неравномерном чередовании полос значительно снижается себестоимость панели при изменении количественного соотношения материалов по объему, т.к. возможно изменять количественное соотношение материалов только за счет изменения числа полос минеральной ваты, при этом не изменяя количество полос заливочного пенопласта или уменьшая число полос заливочного пенопласта до возможно минимального значения (одна или две), что существенно упрощает процесс перенастройки оборудования. Кроме того, при изменении количественного соотношения материалов по объему в панели места расположения полос минеральной ваты и заливочного пенопласта необходимо изменять частично, т.е. нет необходимости перераспределять все места расположения полос, как это делается при их равномерном расположении, что также упрощает технологический процесс.

Изобретение поясняется чертежами, где

на фиг.1 изображена заявленная панель, вид сбоку;

на фиг.2 изображен продольный разрез А-А заявленной панели;

на фиг.3 изображен поперечный разрез Б-Б заявленной панели при равномерном чередовании группы полос минеральной ваты и полос заливочного пенопласта и количественном соотношении по объему данных материалов в центральном слое панели 3:2;

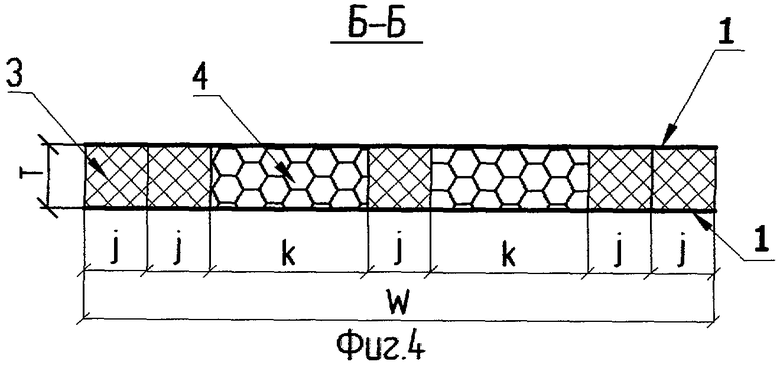

на фиг.4 изображен поперечный разрез Б-Б заявленной панели при неравномерном чередовании группы полос минеральной ваты и полос заливочного пенопласта и количественном соотношении по объему данных материалов в центральном слое панели 1:1;

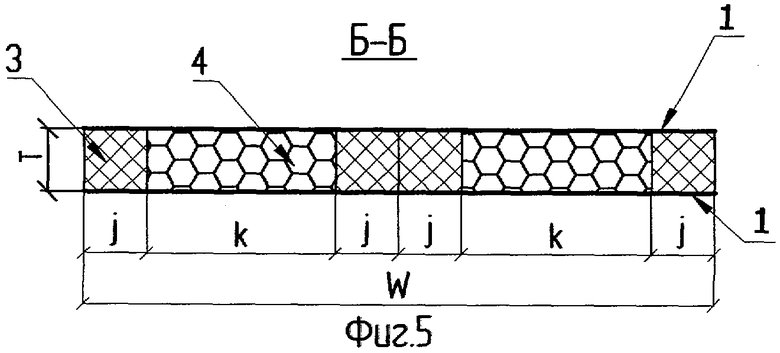

на фиг.5 изображен поперечный разрез Б-Б заявленной панели при неравномерном чередовании группы полос минеральной ваты и полос заливочного пенопласта и количественном соотношении по объему данных материалов в центральном слое панели 2:3.

Предложенная панель шириной W и толщиной Т состоит из двух поверхностных слоев металла 1 и центральной части 2, набранной из кусков минеральной ваты 3, длиной L и шириной j, которые составляют группы продольных полос и чередуются с полосами из заливочного пенопласта 4, шириной k (фиг.1, фиг.2 и фиг.3). Торцы 5 кусков минеральной ваты в панели (фиг.1, фиг.2) смещены продольно по отношению друг к другу.

В одном из вариантов изготовления панели с равномерным чередованием материалов в центральном слое панели, в каждой группе минеральной ваты равное количество полос (см. фиг.3).

Пример 1. Предложенная панель была изготовлена в соответствии с фиг.3 со следующими значениями параметров: W=1000 мм, Т=150 мм, L=6 м, j=100 мм, k=200 мм. Данная панель обладает следующими свойствами: Rw=57 дБ, ρ=89 кг/м3, λ=0,321 ккал/(ч·м·°С), Rсж=1,02 кгс/см2, Rизг=0,96 кгс/см2, Е 30, где

Rw, дБ - индекс звукоизоляции воздушного шума;

ρ, кг/м3 - плотность (объемная масса);

λ, ккал/(ч·м·°С) - теплопроводность;

Rсж, кгс/см2 - предел прочности при сжатии при 10% деформации;

Rизг/ кгс/см2 - предел прочности при изгибе;

Е, мин - потеря целостности под воздействием пламени.

В одном из вариантов изготовления панели с неравномерным чередованием полос в группе, при соотношении материалов в центральном слое панели 1:1, сумма ширин j полос из кусков минеральной ваты 3 равна сумме ширин k полос из заливочного пенопласта 4, при этом количество полос минеральной ваты в группах различное (см. фиг.4).

Пример 2. Предложенная панель была изготовлена в соответствии с фиг.4 со следующими значениями параметров: W=1200 мм, Т=150 мм, L=6 m, j=100 мм, k=350 мм. Данная панель обладает следующими свойствами: Rw=40 дБ, ρ=77,1 кг/м3, λ=0,296 ккал/(ч·м·°С), Rсж=1,12 кгс/см2, Rизг=1,05 кгс/см2, Е 30.

В другом варианте изготовления панели с неравномерным чередованием материалов в центральном слое панели (см. фиг.5), например, при переходе с количественного соотношения материалов 1:1 на 2:3 уменьшения объемного количества минеральной ваты происходит за счет уменьшения количества полос в группе, при этом ширина полосы j остается постоянной (при любом соотношении материалов), а увеличение количества заливочного пенопласта происходит только за счет изменения ширины полосы k, при этом количество полос заливочного пенопласта остается неизменным, как видно из фиг.5.

Пример 3. Предложенная панель была изготовлена в соответствии с фиг.5 со следующими значениями параметров: W=1200 мм, Т=150 мм, L=6 м, j=100 мм, k=400 мм. Данная панель обладает следующими свойствами: Rw=33 дБ, ρ=71,7 кг/м3, λ=0,285 ккал/(ч·м·°С), Rсж=1,17 кгс/см2, Rизг=1,1 кгс/см2, Е 30.

Предложенная панель может быть изготовлена из следующих материалов. В качестве поверхностных слоев могут быть использованы металлические листы следующих типов:

- оба листа гладкие;

- один гладкий лист, а второй профилированный;

- оба листа профилированы,

например, оцинкованная окрашенная тонколистовая сталь марок S 280 GD+Z275 или S 320 GD +Z275 производства концерна "RAUTARUUKKI GROUP" (Финляндия).

Для изготовления центральной части панелей могут быть применены куски минеральной ваты, фирмы "IZOMAT а.s." (Словакия) марки «Ts».

В качестве заливочного пенопласта могут быть использованы полиуретан, полистирол, полиэтилен.

Для получения панелей используется производственная линия в составе смесительной полиуретановой станции с двумя смесительными головками, многоэтажного пресса и оборудования по обработке металла покрытия панелей с компьютерным управлением всего комплекса оборудования (фирмы OY Enersa Ltd).

Изготовление панелей производится непрерывным способом на многопозиционной технологической линии по производству панелей, позволяющей вести одновременный процесс разматывания и формования лент металла обшивки с его профилированием, нанесения и смешения двухкомпонентной клеевой композиции, подогрева до температуры склеивания, приклеивания поверхностных слоев к полосам из кусков минеральной ваты, заливки полиуретана между полосами минеральной ваты, формирования краев поверхностных слоев, прорезки пазов стыкового соединения и разрезки на необходимую длину.

Куски минеральной ваты заданной толщины вручную подаются до подающих валков, которые захватывают его и стыкуют предыдущие заготовки с последующими.

Подача центрального теплоизоляционного слоя из минеральной ваты подается в технологический поток секциями таким образом, что торцы кусков смещены продольно по отношению друг к другу.

При подаче минераловатных кусков составляющие их волокна должны быть ориентированы перпендикулярно поверхностным слоям из металла, а продольные оси кусков параллельны продольной оси панели. Уложенные куски образуют полосы из минеральной ваты во всю длину панели, а между ними образуются полости для дальнейшей заливки полиуретана.

Для соединения металлических листов обшивки с полосами из минеральной ваты применяется вспенивающаяся двухкомпонентная композиция на полиуретановой основе марки Macroplast UK 8590 В 1-21 производства "Henkel Teroson GmbH. Industrial Adhesives" (Германия). Композиция включает смоляную часть и отвердитель.

Полиуретановая многопрограммная машина высокого давления EnerSa изготавливает и с помощью смесительной головки производит заливку полиуретана в образованные полости между полосами минеральной ваты. В результате химической реакции в областях соединения с металлом и с полосами минеральной ваты образуются стабильные твердые массы, с плотностью в этих областях 1,2 г/см3, а в середине полиуретан вспенивается и становится пористым, с плотностью 0,4 г/см3. Качества полиуретана соответствуют твердому пенопласту по DIN 7726, а его механические свойства практически не меняются в диапазоне температур от -50°С до +115°С.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Аналог. Патент РФ №2156340, МПК Е 04 С 2/292, Е 04 С 2/32, Е 04 В 1/80, приоритет 1999.08.06. Строительная панель типа «сэндвич» (варианты).

2. Аналог. Патент РФ №2032538, МПК В 28 В 5/04, В 29 С 39/20, приоритет 1990.06.29. Линия для изготовления панелей ограждения.

3. Прототип. Патент РФ №2066635, МПК В 28 В 1/52, Е 04 С 2/24, приоритет 1991.02.22. Способ и устройство для непрерывного изготовления сэндвичевых панелей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕНОВАЯ МНОГОСЛОЙНАЯ ТЕПЛОИЗОЛЯЦИОННАЯ ПАНЕЛЬ | 2008 |

|

RU2372454C1 |

| ОГНЕСТОЙКАЯ КОМПОЗИТНАЯ ПАНЕЛЬ | 2008 |

|

RU2422598C2 |

| СЭНДВИЧ-ПАНЕЛЬ | 2004 |

|

RU2270902C1 |

| МЕТАЛЛИЧЕСКАЯ КОМПОЗИТНАЯ ПАНЕЛЬ | 2011 |

|

RU2464393C1 |

| Совмещенная теплоизоляционная панель | 2023 |

|

RU2819711C1 |

| Сотовая строительная панель | 2021 |

|

RU2800673C2 |

| Строительная панель | 2021 |

|

RU2767837C1 |

| КРОВЕЛЬНАЯ СЭНДВИЧ-ПАНЕЛЬ | 2024 |

|

RU2837209C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИНЕРАЛОВАТНОЙ ПЛИТЫ С ВЕРТИКАЛЬНОЙ ОРИЕНТАЦИЕЙ ВОЛОКОН И МИНЕРАЛОВАТНАЯ ПЛИТА, ИЗГОТОВЛЕННАЯ УКАЗАННЫМ СПОСОБОМ | 2016 |

|

RU2663525C2 |

| СЭНДВИЧ-ПАНЕЛЬ | 2011 |

|

RU2484411C2 |

Настоящее изобретение относится к конструкциям панелей типа сэндвич для строительства, а именно для изготовления ограждающих конструкций зданий и сооружений, кровельных покрытий. Сэндвич-панель, включающая два поверхностных слоя из металла и центральную часть, набранную из кусков минеральной ваты, составляющих продольные полосы, продольные оси кусков параллельны продольной оси панели, а ориентация волокон в кусках перпендикулярна плоскости поверхностных слоев, торцы кусков смещены продольно по отношению друг к другу. Между полосами из кусков минеральной ваты дополнительно введены продольные полосы из заливочного пенопласта (полиуретана и т.п.), причем они введены последовательно между группами полос минеральной ваты, количество полос минеральной ваты в группе составляет от 1 до 4, при этом крайние полосы панели составлены из кусков минеральной ваты. Ширина полосы заливочного пенопласта (полиуретана и т.п.) составляет (1-4) от ширины куска минеральной ваты, а длина полос составляет длину панели. Техническим результатом изобретения является повышение прочности панели при различных видах нагрузки и одновременном сохранении ее звукоизоляции и огнестойкости, а также повышение теплоизоляционных свойств, увеличение срока эксплуатации панели, уменьшение ее массы и снижение себестоимости. 2 з.п. ф-лы, 5 ил.

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ СЭНДВИЧЕВЫХ ПАНЕЛЕЙ | 1991 |

|

RU2066635C1 |

| СТРОИТЕЛЬНАЯ ПАНЕЛЬ ТИПА "СЭНДВИЧ" (ВАРИАНТЫ) | 1999 |

|

RU2156340C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПАНЕЛЕЙ ОГРАЖДЕНИЯ | 1990 |

|

RU2032538C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ПОЛОЖЕНИЯ КОЛЕСНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2008 |

|

RU2399538C2 |

Авторы

Даты

2006-07-20—Публикация

2004-11-15—Подача