Группа изобретений относится к способу производства минераловатных плит и универсальной композитной минераловатной плиты, изготовленной указанным способом. Многослойное теплоизолирующее изделие в виде плиты из минеральной ваты применяется для теплоизоляции кровли, фасадов, фундаментов зданий различного назначения, а также в виде среднего слоя при производстве трехслойных сэндвич-панелей и многослойных железобетонных конструкций.

Известно, что минераловатная плита - волокнистый теплоизоляционный материал на синтетическом связующем, получаемый из минерального сырья - силикатных расплавов горных пород. Минераловатная плита характеризуется значительной устойчивостью к высоким температурам и действию химических веществ, обладает также отличными тепло- и звукоизоляционными свойствами. В настоящее время вырабатывается значительное количество минераловатных плит, находящих широкое применение в строительстве. Главные области их применения - это тепловая изоляция стен и перекрытий.

Известны минераловатные плиты, изготовленные по ГОСТ 9573-96 «Плиты из минеральной ваты на синтетическом связующем. Теплоизоляционные». Для изготовления плит применяется минеральная вата по ГОСТ 4640. В качестве связующего применяют водорастворимые синтетические смолы. В известных плитах волокна расположены горизонтально, что уменьшает прочностные характеристики изделий из минеральной ваты.

Для того чтобы увеличить прочностные характеристики при одних и тех же значениях плотности, например, при производстве сэндвич-панелей, минераловатные плиты для образования среднего слоя разрезают на ламели и поворачивают на 90°С. Так, в RU 2346119 (опубликовано: 10.02.2009, Е04С 2/292, В32В 5/22) описан способ, включающий разворот ламели из предварительно нарезанной минераловатной плиты шириной, равной толщине панели, вокруг своей продольной оси на 90°. Аналогичный подход описан в RU 2270902 (опубликовано: 27.02.2006, Е04С 2/26, Е04С 2/292): центральная часть сэндвич-панели набрана из кусков минеральной ваты, составляющих продольные полосы, продольные оси кусков параллельны продольной оси панели, а ориентация волокон в кусках перпендикулярна плоскости поверхностных слоев. Необходимость в нарезании и развороте ламелей обусловлена технологией изготовления минераловатных плит, поскольку ось преимущественного направления волокон в них всегда параллельна плоскости поверхности плиты и имеет горизонтальную ориентацию.

Способы производства минераловатных полос и плит описаны, например, в RU 2307028, В28В 1/52, д.п. 27.09.2007; RU 2368496, В28В 1/52, д.п. 27.09.2009; RU 2372191, В28В 1/52, д.п. 10.11.2009 г.; RU 2506158, В28В 1/52, д.п. 10.02.2014; и др. Наиболее близким аналогом к предлагаемым решениям являются способ и устройство, известное из RU 2411120 (В28В 1/52, Е04С 2/24, опубликовано: 10.02.2011 г.). Изобретение относится к способу изготовления ламинированного мата из минеральной ваты, содержащему первый шаг изготовления листа минеральной ваты или мата, в котором волокна расположены по существу вдоль длинной стороны листа или мата. Затем лист или мат разрезают на пластинки необходимой ширины посредством операции разрезания в направлении, поперечном относительно продольного направления листа или мата. Указанные пластинки разворачивают на 90° вокруг их продольной оси и размещают встык друг к другу для создания слоистой структуры, которую снабжают сверху покрывающим материалом, удерживающим пластинки вместе для образования ламинированного мата. Пластинки вырезают из листа минеральной ваты или мата посредством операции разрезания под углом, при котором поверхность среза пластинки образует угол в промежутке от 20 до 70° относительно продольной плоскости листа или мата. В известном решении ламинированный мат имеет вертикальное расположение волокон, однако его производство является сложным, требует снабжения покрывающим материалом для удержания пластинок вместе для образования ламинированного мата.

В настоящий момент существует потребность в альтернативных минераловатных плитах, более легких и дешевых, с вертикальной ориентацией волокон, что значительно увеличивает прочностные характеристики минераловатных плит, а поэтому имеет широкое применение, в частности значительно упрощает производства сэндвич-панелей. Предлагаемый способ позволяет получить минераловатную плиту, в которой ось преимущественного направления волокон направлена перпендикулярно плоскости ее поверхности. Технический результат, достигаемый при реализации предлагаемых изобретений, заключается в увеличении прочностных характеристик минераловатных плит при одних и тех же значениях плотности, а также упрощении способа производства минераловатных плит с вертикальной ориентацией волокон.

Решение указанной проблемы и достижение технического результата стало возможным благодаря предложенному способу, согласно которому из по меньшей мере двух минераловатных плит изготавливают минераловатный блок путем их соединения клеевым составом на основе силиката натрия, при этом плиты располагают таким образом, чтобы волокна каждого слоя были направлены в одном направлении, после полимеризации слоев блок нарезают на плиты, перпендикулярно расположенным волокнам. Минераловатная плита, выполненная предложенным способом из минераловатного блока, характеризуется вертикальной ориентацией волокон плоской формы или в форме клина.

Суть предлагаемого способа заключается в том, что для получения минераловатной плиты, в которой ось преимущественного направления волокон направлена перпендикулярно плоскости ее поверхности, сначала формируют объемный композитный блок путем склеивания стандартных минераловатных плит, а далее композитный блок разрезают на готовые плиты, как показано на фиг. 1, 4, 5.

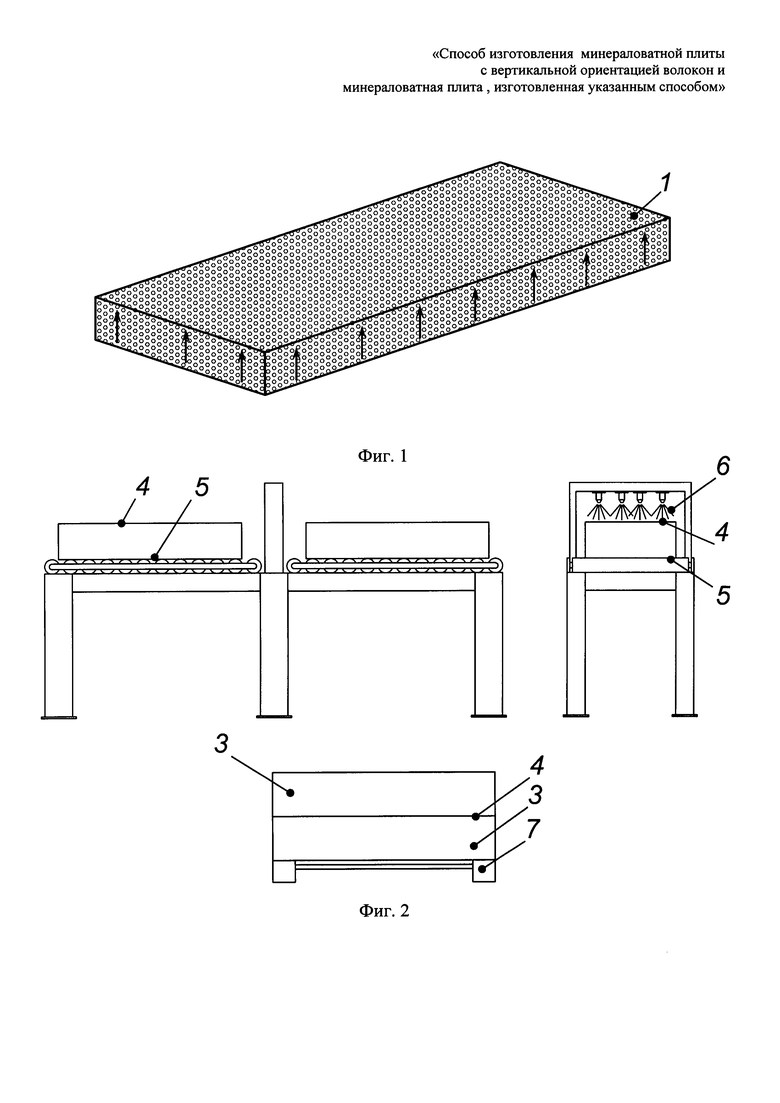

На фиг. 1 представлен общий вид минераловатной плиты, изготовленной предложенным способом.

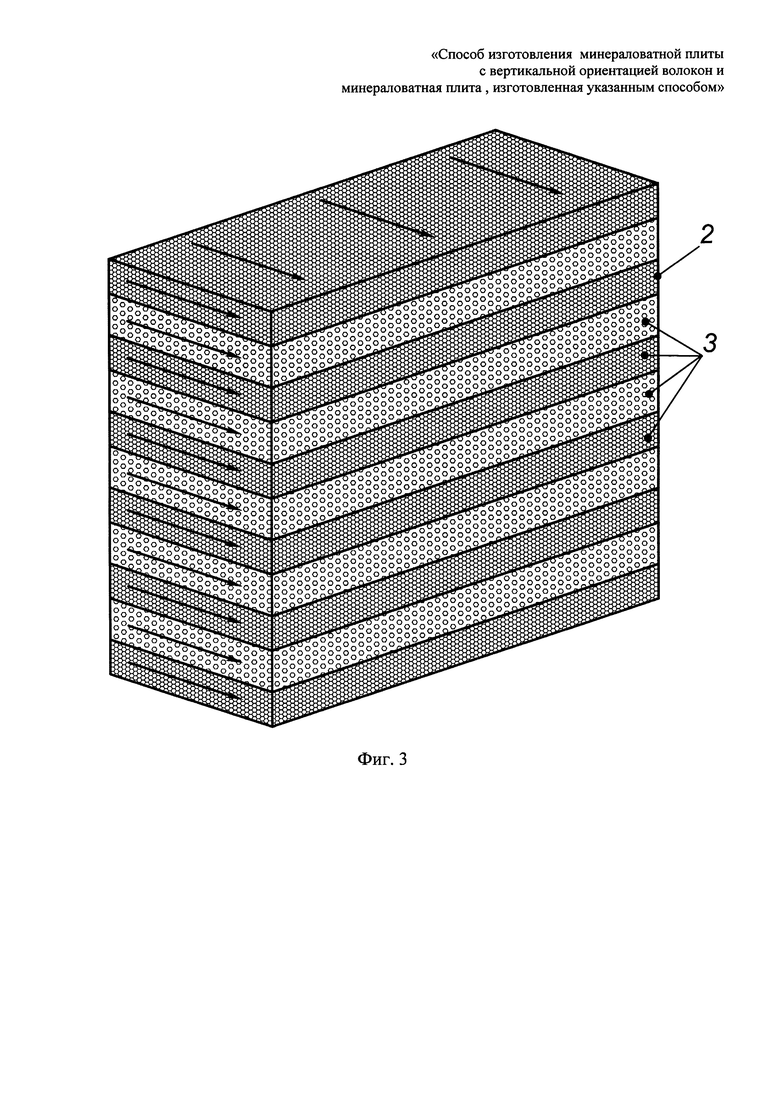

На фиг. 2 показан способ изготовления композитного блока.

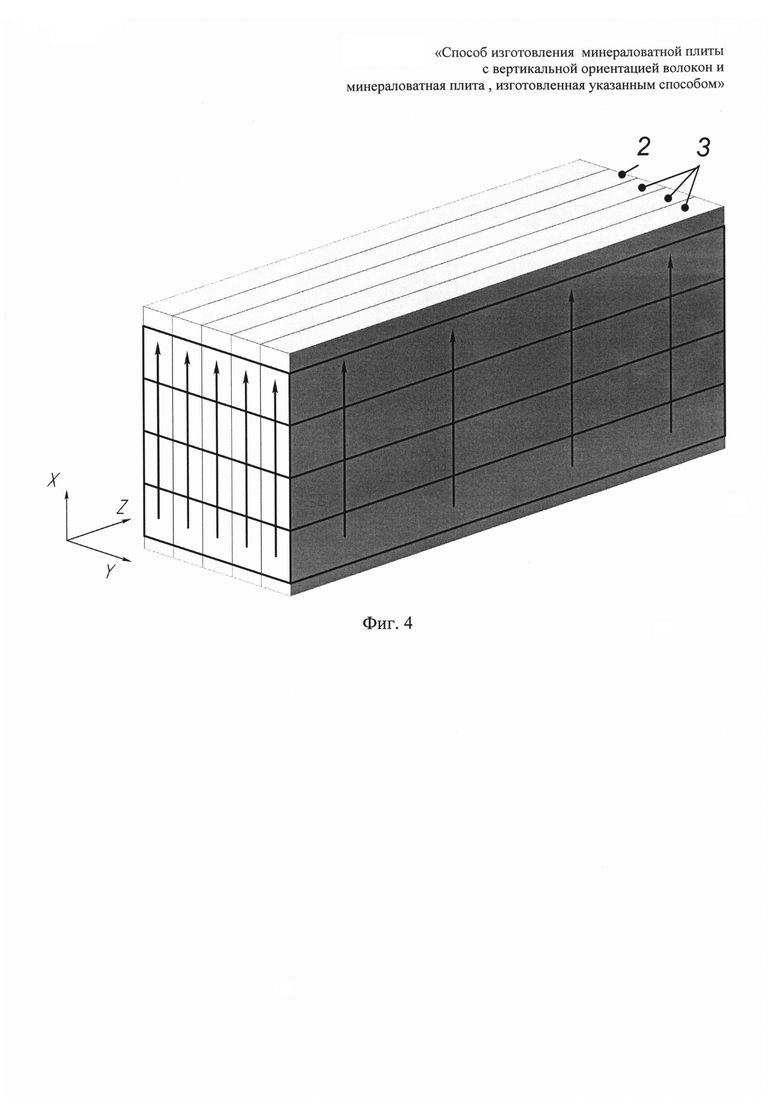

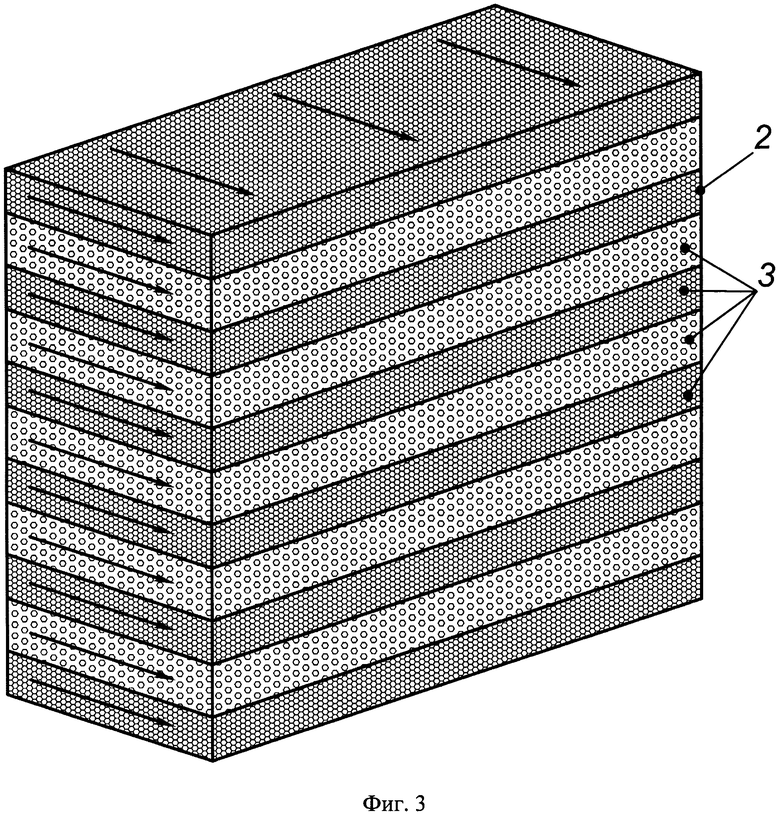

На фиг. 3 - композитный блок в котором волокна каждого слоя направлены в одном направлении - по горизонтальной оси длинной стороны плиты.

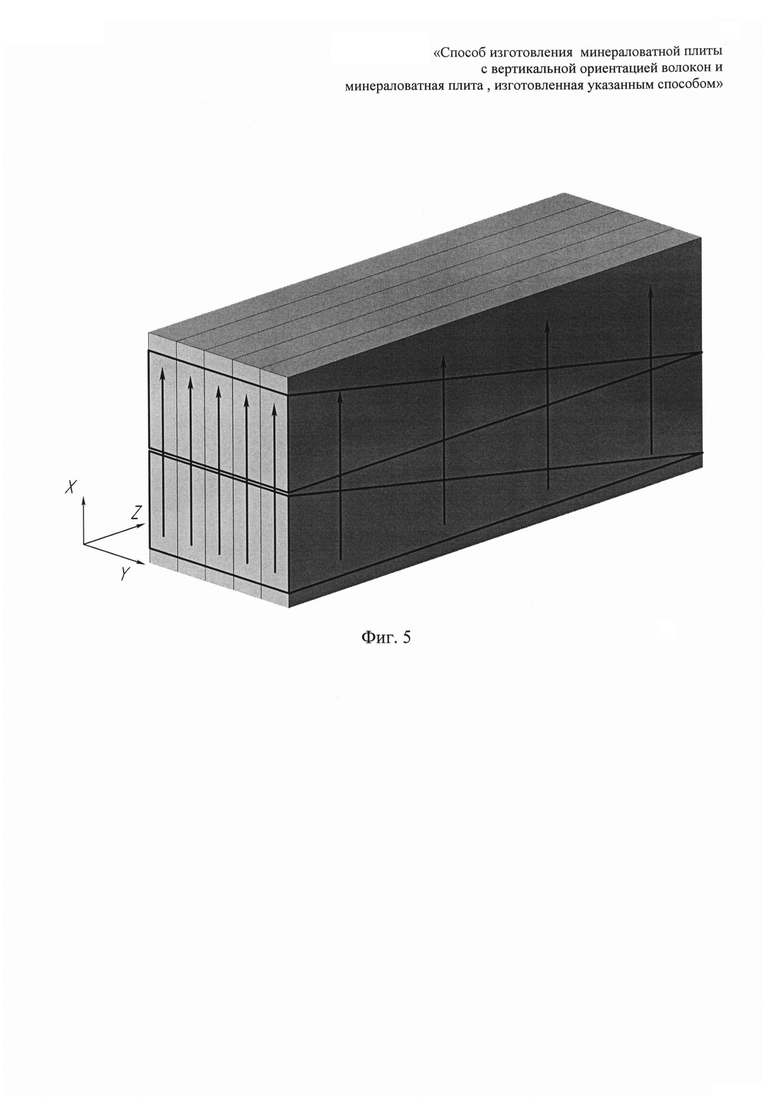

На фиг. 4 показано расположение композитного блока при нарезании из него минераловатных плит с вертикальной ориентацией волокон плоской формы.

На фиг. 5 показано нарезание минераловатной плиты с вертикальной ориентацией волокон в форме клина из композитного блока.

Для изготовления минераловатной плиты 1 (фиг. 1) с вертикальной ориентацией волокон сначала изготавливают блок 2, используя для этого плиты из минеральной ваты 3 на синтетическом связующем, например, марок 75, 125, 175, 225, изготовленные по ГОСТ 9573-96 «Плиты из минеральной ваты на синтетическом связующем теплоизоляционные» или по ТУ 5762-004-58256885, с плотностью не менее 60 кг/м3 (минераловатные плиты). Из готовых плит собирают блок в виде параллелепипеда, при этом для образования блока могут использоваться плиты как одинаковые по толщине и плотности, так и с разными показателями указанных параметров. Параметры длины и ширины не влияют на осуществление изобретение, поэтому плиты могут использоваться разного типоразмера.

Для этого плиты располагают таким образом, чтобы волокна каждого слоя были направлены в одном направлении - по горизонтальной оси длинной стороны плиты (см. фиг 3). Используют от 2 до 12 плит длиной от 1000 до 2500 мм, шириной от 500 до 1200 мм, толщиной от 50 до 200 мм. Поскольку на поверхностях плит имеются неровности (перфорация), образованные формообразующими элементами при ее изготовлении, то для улучшения адгезии плит между собой поверхности каждой плиты с верхней 4 и нижней 5 стороны предварительно шлифуют. На отшлифованную поверхность каждой плиты наносят клеевую смесь 6. Нанесение клеевой смеси на верхнюю 4 поверхность плит осуществляют автоматизированно на оборудовании, представляющем собой набор распылительных форсунок для нанесения клея и рольганг, обеспечивающий продвижение плиты под форсунками (фиг. 2). В качестве клея используют минеральную клеевую смесь, включающую в качестве компонента соединение на основе силиката натрия. Затем собирают плиты в блок. Для этого на поддон 7 располагают первую плиту так, чтобы верхняя поверхность 4 с клеевым составом была сверху. Вторую плиту располагают, соединяя ее верхнюю поверхность с клеем с верхней поверхностью 4 первой плиты, т.е. соединяют две обработанные клеем поверхности, при этом нижняя поверхность второй плиты становится верхней. На поверхность второй плиты клей наносят вручную с помощью распылителя. Аналогичным способом укладывают остальные плиты. На верхнюю поверхность верхней плиты клей не наносят. Далее для улучшения адгезии слоев на поверхность верхней плиты устанавливают груз и выдерживают до полной полимеризации клеевой смеси в течение 24-48 часов. В качестве груза используют, например, две металлические плиты по размеру блока весом 15 кг каждая. На месте выдержки заготовки температура воздуха должна быть не менее 30°С. После чего готовый блок (фиг. 3) устанавливают на станок контурной резки так, чтобы направление волокон было вертикальным по отношению к режущей струне (см. фиг. 4) Далее программа составляется таким образом, чтобы режущая струна двигалась параллельно несущему столу, нарезая плиты заданной высоты. Минераловатная плита, полученная предлагаемым способом, характеризуется вертикальным расположением волокон и является готовым изделием с широкой областью применения: от теплоизоляции кровли, фасадов, фундаментов зданий различного назначения до среднего слоя при производстве трехслойных сэндвич-панелей и многослойных железобетонных конструкций. При этом экономится до 8% исходной минваты, идущей на распиловку и отходы при изготовлении ламелей при производстве сердечника сэндвич-панелей, а также исключается процесс изготовления ламелей, что значительно удешевляет и ускоряет процесс изготовления сэндвич-панелей.

Прочностные показатели этой плиты значительно превосходят прочность стандартной минераловатной плиты, в которой волокна расположены горизонтально. Как показывают проведенные испытания, прочность на сжатие при 10% линейной деформации для стандартной минераловатной плиты плотностью 180 кг/м3 составляет 60 кПа, а для минераловатной плиты с вертикальной ориентацией волокон плотностью 100 кг/м3, полученной по предлагаемой технологии, прочность на сжатие при 10% линейной деформации составляет 80 кПа. Это говорит о том, что при одинаковой плотности минераловатная плита с вертикальной ориентацией волокна, изготовленная настоящим способом, обладает гораздо более высокими прочностными свойствами, чем стандартная минераловатная плита. Минераловатная плита может иметь не только плоскую (фиг. 4), но и клиновидную форму (фиг. 5), что может быть использовано при изготовлении системы организованного водоотвода (т.н. разуклонки) при утеплении некоторых видов кровли.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БЛОКА ИЗ МИНЕРАЛЬНОЙ ВАТЫ | 2016 |

|

RU2651922C2 |

| СПОСОБ ПРОИЗВОДСТВА МИНЕРАЛОВАТНЫХ ПОЛОС И ПЛИТ | 2008 |

|

RU2372191C1 |

| Способ изготовления армированных минераловатных плит | 1981 |

|

SU950704A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАНЕЛЕЙ ТИПА "СЭНДВИЧ" С КОМБИНИРОВАННЫМ УТЕПЛИТЕЛЕМ | 2007 |

|

RU2346119C2 |

| СПОСОБ ПРОИЗВОДСТВА МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2368496C1 |

| Способ изготовления жестких минераловатных плит | 1987 |

|

SU1533858A1 |

| СПОСОБ ПРОИЗВОДСТВА СЕРДЦЕВИНЫ СЭНДВИЧ-ПАНЕЛИ ИЗ ВОЛОКОН МИНЕРАЛЬНОЙ ВАТЫ | 2015 |

|

RU2694377C2 |

| Звукопоглощающая сэндвич-панель | 2021 |

|

RU2763419C1 |

| СПОСОБ УСТРАНЕНИЯ ДЕФЕКТОВ МИНЕРАЛОВАТНЫХ ПЛИТ В ПРОЦЕССЕ ИХ ПРОИЗВОДСТВА | 2020 |

|

RU2744242C1 |

| СПОСОБ ПРОИЗВОДСТВА МНОГОСЛОЙНЫХ КОМПОЗИЦИОННЫХ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ ТИПА СЭНДВИЧ | 2015 |

|

RU2621338C2 |

Группа изобретений относится к способу производства минераловатных плит и универсальной композитной минераловатной плиты, изготовленной указанным способом. Способ изготовления минераловатной плиты с вертикальной ориентацией волокон включает этапы соединения слоев клеевым составом на основе силиката натрия и полимеризации. При этом сначала формируют блок из по меньшей мере двух минераловатных плит путем наложения плит друг на друга, так чтобы волокна каждого слоя были направлены в одном направлении по горизонтальной оси длинной стороны плиты. Далее соединяют указанные плиты клеевым составом. Разрезают блок на плиты после их полимеризации по перпендикулярно расположенным волокнам. Минераловатная плита плоской или конической формы выполнена предложенным способом из минераловатного блока с вертикальной ориентацией волокон. Техническим результатом является увеличение прочностных характеристик минераловатных плит. 2 н.п. ф-лы, 5 ил.

1. Способ изготовления минераловатной плиты с вертикальной ориентацией волокон, включающий этапы соединения слоев клеевым составом на основе силиката натрия и полимеризации, отличающийся тем, что сначала формируют блок из по меньшей мере двух минераловатных плит путем наложения плит друг на друга, так чтобы волокна каждого слоя были направлены в одном направлении по горизонтальной оси длинной стороны плиты, соединяют указанные плиты клеевым составом, разрезают блок на плиты после их полимеризации по перпендикулярно расположенным волокнам.

2. Минераловатная плита, характеризующаяся выполнением плоской или клинообразной формой, отличающаяся тем, что изготовлена по п. 1 из минераловатного блока с вертикальной ориентацией волокон.

| ЛАМИНИРОВАННЫЙ МАТ И СПОСОБ ИЗГОТОВЛЕНИЯ ЛАМИНИРОВАННОГО МАТА ИЗ МИНЕРАЛЬНОЙ ВАТЫ | 2007 |

|

RU2411120C1 |

| СЭНДВИЧ-ПАНЕЛЬ | 2004 |

|

RU2341546C2 |

| Способ изготовления минераловатных или стекловатных изделий | 1977 |

|

SU876623A1 |

| EA 200970681 А1, 30.12.2009 | |||

| US 3345241 А, 03.10.1967. | |||

Авторы

Даты

2018-08-07—Публикация

2016-09-16—Подача