Изобретение относится к авиационному двигателестроению, в частности к форсажным камерам.

Известна форсажная камера газотурбинного двигателя, содержащая установленное в корпусе фронтовое устройство с кольцевым стабилизатором пламени и противовибрационным экраном, установленным на корпусе [1].

Однако данная форсажная камера имеет большой вес из-за противовибрационного экрана, который представляет собой цилиндрическую перфорированную оболочку, сваренную из листового жаропрочного материала, который установлен концентрично к наружным стенкам форсажной камеры.

Известна также форсажная камера газотурбинного двигателя, содержащая установленные в корпусе фронтовое устройство и кольцевой стабилизатор пламени, расположенный коаксиально вибрационному поглотителю, выполненному в виде обтекателя с перфорацией на нем, при этом перфорация на обтекателе выполнена в виде двух участков, один из которых выполнен на выходе обтекателя, а перфорация в начале обтекателя выполнена на расстоянии 60-70% от его длины по оси от конца обтекателя и снабжена цилиндрическими втулками [2].

Однако выполнение в известном решении одного из участков перфорации на расстоянии 60-70% от его длины по оси от конца обтекателя и использование цилиндрических втулок с каналами диаметром d относительно большой длины L=(0,5...1,25)d, выступающими во внутреннюю полость обтекателя (как указано на фиг.1 и фиг.2 вышеуказанного изобретения), приводит к образованию вихревого течения на стенках втулок и к уменьшению реального проходного сечения каналов во втулках, что приведет к уменьшению коэффициента расхода газа через втулки.

Заявителем теоретически и экспериментально установлено, что для обеспечения прохождения во внутреннюю полость обтекателя количества газа, требуемого для обеспечения работоспособности двигателя и интенсификации гашения колебаний давления и скорости газа при колебательном процессе, необходимо изменить расположение одного из участков перфорации и увеличить коэффициент расхода, а следовательно, увеличить площадь отверстий в перфорации и площадь каналов во втулках.

Техническим результатом, на достижение которого направлено изобретение, являются оптимизация работы форсажной камеры путем обеспечения необходимых частотных характеристик колебательного процесса во внутренних полостях форсажной камеры и обтекателя и тем самым - гашение избыточных колебаний давления и скорости газа.

Эта задача решается тем, что в форсажной камере газотурбинного двигателя, содержащей установленные в корпусе фронтовое устройство и кольцевой стабилизатор пламени, расположенный коаксиально вибрационному поглотителю, выполненному в виде обтекателя с перфорацией на нем, перфорация на обтекателе выполнена в виде двух участков, один из которых выполнен на выходе обтекателя, а второй участок выполнен с бесвтулочной перфорацией в начале перед стабилизатором, отстоящим от конца обтекателя на 50-59,9% от его длины по оси, при этом первый участок перфорации выполнен на выходе обтекателя на расстоянии не более 40% от длины обтекателя по его оси.

Однако, в ряде случаев, например, в случае малой толщины обтекателя увеличение площади отверстий в перфорации приведет к уменьшению жесткости и надежности обтекателя и форсажной камеры в целом.

Поэтому дополнительным техническим результатом является также повышение жесткости и прочности конструкции.

Для этого обтекатель может дополнительно содержать обруч, причем в обтекателе и прикрепленном к нему обруче могут быть выполнены отверстия, образующие участок с бесвтулочной перфорацией.

При этом обтекатель может состоять по меньшей мере из одной обечайки и дна, а первый участок перфорации может быть выполнен в одной из обечаек и в дне.

Новым здесь является то, что второй участок выполнен с бесвтулочной перфорацией в начале перед стабилизатором, отстоящим от конца обтекателя на 50-59,9% от его длины по оси, а первый участок перфорации выполнен на выходе обтекателя на расстоянии не более 40% от длины обтекателя по его оси. При этом обтекатель может дополнительно содержать обруч, причем в обтекателе и прикрепленном к нему обруче могут быть выполнены отверстия, образующие участок с бесвтулочной перфорацией.

При этом обтекатель может состоять по меньшей мере из одной обечайки и дна, а первый участок перфорации может быть выполнен в одной из обечаек и в дне.

Выполнение второго участка с бесвтулочной перфорацией в начале перед стабилизатором, отстоящим от конца обтекателя на 50-59,9% от его длины по оси, и выполнение первого участка перфорации на выходе обтекателя на расстоянии не более 40% от длины обтекателя по его оси обеспечивают необходимые частотные характеристики колебательного процесса во внутренних полостях форсажной камеры и обтекателя, а использование обруча, прикрепленного к обтекателю, выполненного с образованием в нем и в обтекателе отверстий, образующих перфорацию на втором участке, обеспечивает высокую жесткость и прочность конструкции.

Такое выполнение участков позволяет оптимизировать работу форсажной камеры за счет обеспечения необходимых частотных характеристик колебательного процесса во внутренних полостях форсажной камеры и обтекателя и тем самым - гашение избыточных колебаний давления и скорости газа, а использование обруча, прикрепленного к обтекателю, выполненного с образованием в нем и в обтекателе отверстий, образующих перфорацию на втором участке, позволяет повысить жесткость и прочность конструкции.

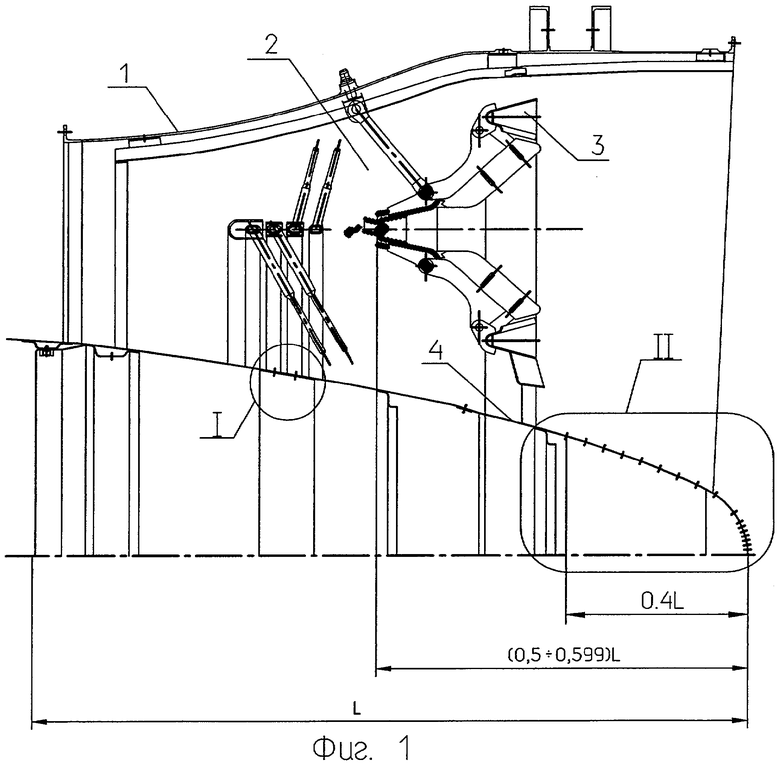

На фиг.1 представлен продольный разрез форсажной камеры.

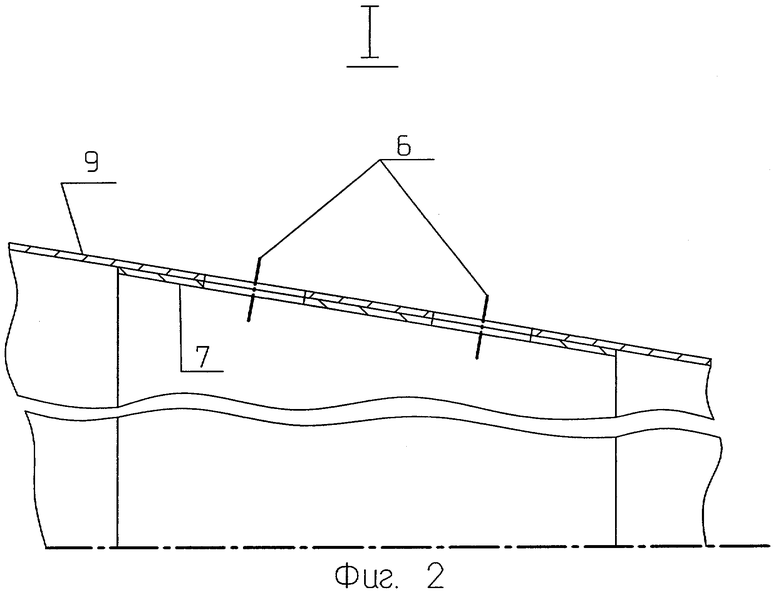

На фиг.2 представлен узел I в увеличенном масштабе.

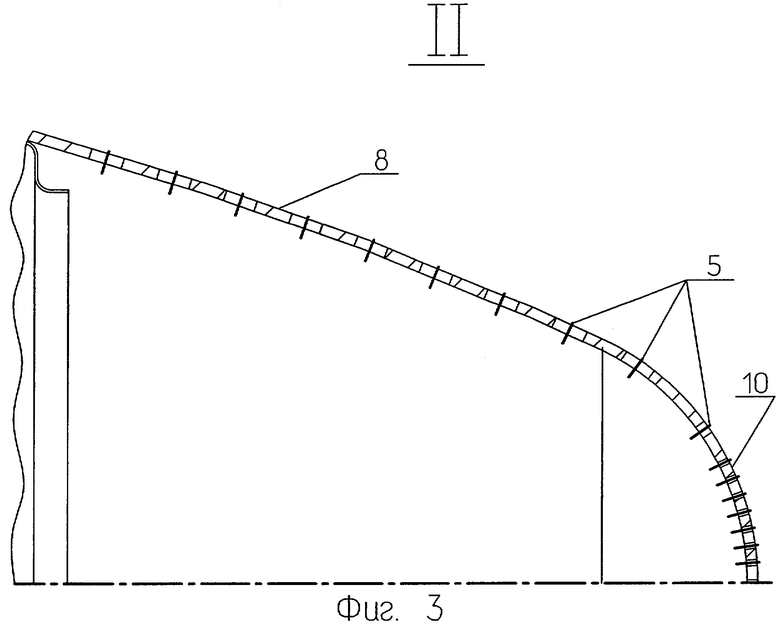

На фиг.3 представлен узел II в увеличенном масштабе.

Форсажная камера газотурбинного двигателя содержит установленные в корпусе 1 фронтовое устройство 2 и кольцевой стабилизатор пламени 3. Кольцевой стабилизатор пламени 3 расположен коаксиально вибрационному поглотителю, выполненному в виде обтекателя 4 с перфорацией (5, 6) на нем. Перфорация (5, 6) на обтекателе 4 выполнена в виде двух участков. Один участок выполнен на выходе обтекателя 4 на расстоянии не более 40% от длины обтекателя по его оси. Второй участок выполнен с бесвтулочной перфорацией в начале перед стабилизатором пламени 3, отстоящим от конца обтекателя 4 на 50-59,9% от его длины по оси.

При этом обтекатель дополнительно может содержать обруч 7, причем в обтекателе 4 и прикрепленном к нему обруче 7 выполнены отверстия, образующие участок с бесвтулочной перфорацией.

При этом обтекатель может состоять по меньшей мере из одной обечайки (8, 9) и дна 10, а первый участок перфорации может быть выполнен в одной из обечаек 8 и в дне 10.

При работе форсажной камеры происходит выгорание топливно-воздушной смеси за стабилизатором пламени 3. При поступлении режима вибрационного горения в форсажной камере возникают периодические колебания давления и скорости газа. Акустические колебания газа вызывают колебания газа в отверстиях перфорации 5 и 6 обтекателя 4. Перфорированный обтекатель 4 воздействует на колебания газа в форсажной камере как резонансный поглотитель (резонатор Гельмгольца).

Выполнение второго участка с бесвтулочной перфорацией в начале перед стабилизатором, отстоящим от конца обтекателя на 50-59,9% от его длины по оси, и выполнение первого участка перфорации на выходе обтекателя на расстоянии не более 40% от длины обтекателя по его оси обеспечивают необходимые частотные характеристики колебательного процесса во внутренних полостях форсажной камеры и обтекателя, а использование обруча, прикрепленного к обтекателю, выполненному с образованием в нем и в обтекателе отверстий, образующих перфорацию на втором участке, обеспечивает высокую жесткость и прочность конструкции.

Заявителем установлено, что выполнение в обтекателе перфорации на участке в начале перед стабилизатором, отстоящим от конца обтекателя на 60% и более от его длины по оси, или выполнение его на расстоянии менее 50% от его длины по оси приводит к уменьшению интенсивности гашения колебаний давления и скорости газа не менее чем на 5%, что значительно ухудшает характеристики двигателя при его работе.

Приведем пример конкретного выполнения обтекателя.

Пример: Рассмотрим форсажную камеру газотурбинного двигателя с обтекателем, длина которого L=716 мм.

Расстояние от конца обтекателя до стабилизатора выбираем равным 400 мм, что составляет 55,9%. Данное расстояние входит в диапазон 50-59,9%.

Первый участок перфорации, выполненный на выходе обтекателя, выбираем равным 215 мм, что составляет 30%. Данное расстояние не превышает 40% от длины обтекателя по его оси.

Эксперименты показали, что вышеуказанное выполнение обтекателя позволяет оптимизировать работу форсажной камеры за счет обеспечения необходимых частотных характеристик колебательного процесса во внутренних полостях форсажной камеры и обтекателя и тем самым - гашения избыточных колебаний давления и скорости газа, а также повысить жесткость и надежность конструкции.

Источники информации

1. Скубачевский Г.С. "Авиационные газотурбинные двигатели. Конструкция и расчет деталей". М.: "Машиностроение", 1969 г., с.445).

2. Патентный документ RU 2117806, F 02 K 3/10, опубл. 20.08.1998 г.

Форсажная камера газотурбинного двигателя содержит установленные в корпусе фронтовое устройство и кольцевой стабилизатор пламени. Кольцевой стабилизатор пламени расположен коаксиально вибрационному поглотителю, выполненному в виде обтекателя с перфорацией на нем. Перфорация на обтекателе выполнена в виде двух участков. Один участок выполнен на выходе обтекателя на расстоянии не более 40% от длины обтекателя по его оси. Второй участок выполнен с безвтулочной перфорацией в начале перед стабилизатором пламени, отстоящим от конца обтекателя на 50-59,9% от его длины по оси. При этом обтекатель дополнительно может содержать обруч. В обтекателе и прикрепленном к нему обруче могут быть выполнены отверстия, образующие участок с безвтулочной перфорацией. Изобретение позволяет оптимизировать работу форсажной камеры за счет обеспечения необходимых частотных характеристик колебательного процесса во внутренних полостях форсажной камеры и обтекателя и тем самым - гашение избыточных колебаний давления и скорости газа. 3 з.п. ф-лы, 3 ил.

| ФОРСАЖНАЯ КАМЕРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1995 |

|

RU2117806C1 |

| ВЫХОДНОЕ УСТРОЙСТВО | 2003 |

|

RU2241136C1 |

| Турбореактивный двигатель | 1990 |

|

SU1813909A1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 1989 |

|

RU2013619C1 |

| US 6804947 В2, 19.10.2004 | |||

| US 6360844 А, 26.03.2002. | |||

Авторы

Даты

2006-07-20—Публикация

2004-12-23—Подача