Область техники, к которой относится изобретение

Настоящее изобретение относится к способу и устройству для контроля массового расхода транспортируемого по пневмопроводу твердого измельченного материала.

Предпосылки создания изобретения

Пневматические трубопроводы предназначены для транспортировки различных измельченных твердых материалов, таких, в частности, как порошковые (пылевидные) или гранулированные материалы, с использованием в качестве несущей среды газа, обычно воздуха или инертного газа. По мере широкого распространения пневмопроводов в различных областях промышленности все более и более остро ощущается потребность в простых и надежных способах и устройствах для контроля расхода транспортируемого по пневмопроводу измельченного твердого материала и, в частности, контроля его массового расхода. Непрерывный контроль массового расхода транспортируемого по пневмопроводу измельченного твердого материала позволяет, в частности: I) гарантировать точную подачу твердых частиц и за счет этого оптимизировать процесс и/или повысить качество получаемого продукта, II) обеспечить оптимальные условия транспортировки материала и за счет этого снизить расход энергии и износ всей системы конвейерного пневмотранспорта и III) оптимальным образом сбалансировать массовые расходы измельченного материала между различными трубопроводами в сложных системах конвейерного пневмотранспорта.

В течение трех последних десятилетий было разработано много различных способов и устройств для непрерывного контроля удельного массового расхода в двухфазном потоке частиц твердого материала и газа, включая различные механические, электростатические, микроволновые, оптические и акустические способы. Однако ни один из известных в настоящее время способов не может быть использован в качестве приемлемого решения для контроля расхода транспортируемых по пневмопроводу измельченных твердых материалов.

Механические способы связаны с использованием различных механических расходомеров типа ударных пластин, многолопастных роторов, кориолисовых колес, устройств с измерением падения давления, в частности дроссельных шайб и трубок Вентури. Такие механические расходомеры обычно не используются для контроля удельного расхода транспортируемого по пневмопроводу измельченного твердого материала из-за их высокой чувствительности к абразивному износу и опасности возможного забивания трубопровода.

Принцип работы электростатических расходомеров основан на измерении электростатического заряда, которым заряжены движущиеся в пневмопроводе частицы твердого материала. Точность таких измерений существенно зависит от целого ряда факторов, таких как физические и химические свойства материала, влажность и скорость потока твердых частиц и газа, а также от геометрии, материала и шероховатости стенок трубопровода. Для повышения точности измерения расхода электростатическим методом было предложено дополнительно заряжать перемещаемый по пневмопроводу твердый материал электрической энергии от внешнего источника. Такое решение, однако, в целом ряде случаев оказывается неприемлемым из-за опасности возникновения в системе взрыва измельченного твердого материала.

Микроволновые расходомеры излучают электромагнитные волны в гигагерцевом диапазоне частот и измеряют в пневмопроводе влияние на эти электромагнитные волны потока частиц твердого материала. Основная проблема, которая ограничивает применение микроволновых расходомеров, связана с неравномерностью электромагнитного поля по поперечному сечению трубопровода. Результаты, полученные при измерении расхода микроволновыми методами, часто оказываются недостоверными при неравномерном режиме течения, возникающем, например, в коленах трубопровода, в которых, как известно, происходит сепарация измельченного твердого материала. Кроме того, микроволновые расходомеры очень чувствительны к физическим и химическим свойствам транспортируемых твердых материалов, и результаты их измерений легко искажаются при отложении на них даже небольшого количества твердого материала.

Оптические методы основаны на ослаблении или рассеивании света потоком измельченного твердого материала. Оптические способы можно использовать только для измерения расхода двухфазных потоков измельченного твердого материала и газа с очень небольшой концентрацией твердого материала, и по этой причине они непригодны для измерения расхода материала, транспортируемого по пневмопроводу.

Акустические способы измерения расхода можно разделить на активные и пассивные. Активные акустические способы основаны на измерении ослабления падающего ультразвуковой волны частицами твердого материала, транспортируемого по трубопроводу. Проблема, присущая активным акустическим способам, заключается в том, что они не могут обеспечить равномерного измерения ослабления ультразвуковой волны по всему поперечному сечению трубы, и поэтому полученные этими способами результаты измерений оказываются недостоверными при неравномерном режиме течения, возникающем, например, в коленах трубопровода, в которых, как известно, происходит сепарация измельченного твердого материала. Пассивные акустические способы связаны с измерением структурных акустических волн, возникающих в результате ударного воздействия движущихся частиц на стенки трубы. Структурные волны измеряются микрофонами или пьезоэлектрическими датчиками, которые закреплены на наружной поверхности трубопровода. Наилучшие результаты можно получить при установке акустических датчиков на внешней поверхности колена трубопровода. Обычно для ограничения влияния на результаты измерений механических шумов, распространяющихся вдоль трубы, акустические измерения проводят в диапазоне высоких частот. Результаты измерений расхода, полученные пассивными акустическими методами, оказываются недостоверными при неравномерном режиме течения и искажаются структурным акустическим шумом, распространяющимся вдоль пневмопровода.

В работе Р.Benes и К.Zehnula "New design of two-phase flow meter", опубликованной в 2000 году в "SENSORS AND ACTUATORS, А" (издательством ELSEVIER SEQUOIA), т.86, №3, с.220-225, описан способ измерения небольшого расхода двухфазной среды, состоящей из частиц твердого материала и газа-носителя (воздуха). Принцип, на котором основан этот способ, заключается в том, что переносимые потоком воздуха твердые частицы при ударе в имеющую соответствующую форму преграду создают волну акустического давления. Авторы отмечают, что величина акустической эмиссии пропорциональна (средней) массе частиц, имеющих постоянную скорость. Они предлагают использовать такой способ в двух случаях: 1) для измерения массового расхода или скорости потока в различных промышленных целях и 2) для измерения расхода воздушной пыли. В первом случае предлагается устанавливать в канале перпендикулярно направлению потока используемый в качестве волновода стержень с закрепленным на нем акустическим датчиком. Очевидно, что такой способ измерения расхода не позволяет получить надежных результатов при возникновении в пневмопроводе неустойчивых режимов течения. Во втором случае (т.е. при измерении расхода воздушной пыли) предлагается направлять поток воздуха непосредственно на пьезоэлектрический датчик. Такой способ можно использовать только при очень небольших концентрациях твердых частиц в потоке воздуха и, как очевидно, нельзя использовать для измерения расхода в системах пневмотранспорта измельченных твердых материалов.

Задача изобретения

В основу настоящего изобретения была положена задача разработать простой и надежный способ и устройство для контроля массового расхода транспортируемого по пневмопроводу измельченного твердого материала.

Краткое изложение сущности изобретения

Предлагаемый в настоящем изобретении способ в принципе можно отнести к пассивным акустическим способам измерения расхода измельченного твердого материала. В отличие от известных пассивных акустических способов предлагаемый в изобретении способ не связан с измерением структурных акустических волн, возникающих в конструкции пневмопровода в результате непосредственного воздействия на нее потока измельченного твердого материала. В предлагаемом в изобретении способе из потока газа-носителя с измельченным твердым материалом сначала формируют свободную и плотную струю, состоящую из газа-носителя и взвешенных в нем частиц твердого измельченного материала. Сформированную свободную плотную струю газа с взвешенными в нем частицами твердого материала направляют на переднюю поверхность акустического датчика (отражателя), в которую струя ударяется по существу по всему своему поперечному сечению. Ударяющиеся в переднюю поверхность выполненного в виде стержня акустического датчика (отражателя) находящиеся в плотной струе газа частицы твердого материала генерирует в стержне структурные акустические волны, которые соответствующим образом фиксируются и используются для контроля массового расхода транспортируемого по пневмопроводу в потоке газа-носителя измельченного твердого материала. Очевидно, что при неустойчивом режиме течения полученные таким способом результаты оказываются более достоверными, чем результаты, полученные известными пассивными акустическим методами измерения расхода, и при этом они в меньшей степени зависят от возникающего в пневмопроводе и распространяющегося по всей его длине структурного акустического шума. Кроме того, очень важно отметить, что предлагаемый в изобретении способ позволяет контролировать расход транспортируемого по пневмопроводу измельченного твердого материала в очень тяжелых условиях, в частности при высоких температурах, очень высокой плотности потока и/или в условиях неустойчивого режима течения и/или при очень высоких абразивных свойствах измельченного твердого материала.

Возникающие в стержне акустического датчика структурные акустические волны измеряются в одной или нескольких полосах частот в диапазоне от 0 до 1000 кГц и после частотного анализа используются для получения величины, характеризующей удельный массовый расход транспортируемого по трубопроводу в потоке газа-носителя измельченного твердого материала.

Подверженный ударному воздействию твердых частиц стержень акустического датчика можно легко изолировать от возникающего в пневмопроводе структурного акустического шума. В этом случае возникающие в стержне и регистрируемые затем структурные акустические волны не будут искажаться структурным шумом, возникающим в самом трубопроводе.

Подверженный ударному воздействию твердых частиц стержень акустического датчика предпочтительно поместить внутрь измерительной камеры, соединенной с расположенными до нее и за ней участками пневмопровода. Расположенное на входе в измерительную камеру сопло формирует из потока газа-носителя с измельченным твердым материалом, поступающего в камеру из расположенного до нее участка трубопровода, свободную плотную струю газа-носителя с частицами твердого материала, которая ударяется в стержень акустического датчика по существу всем своим поперечным сечением. Измельченный твердый материал и газ-носитель, направление движения которых в камере после воздействия на акустический датчик меняется, выходят из измерительной камеры в расположенный за ней выходной участок пневмопровода, в котором снова формируется поток газа-носителя с взвешенными в нем частицами твердого материала.

Для защиты от абразивного износа задняя часть измерительной камеры закрыта глухой стенкой и во время работы заполняется измельченным твердым материалом. В этом варианте содержащиеся в выходящей из сопла струе газа-носителя частицы твердого материала ударяются в головку, расположенную на переднем конце стержня акустического датчика, выступающем из измельченного твердого материала, которым заполняется задняя часть камеры.

В одном из предпочтительных вариантов осуществления изобретения предлагаемое в нем устройство для контроля массового расхода транспортируемого по пневмопроводу измельченного твердого материала состоит из измерительной камеры с входным патрубком, расположенного в измерительной камере акустического датчика (отражателя), воспринимающего ударное воздействие взвешенных в потоке газа-носителя частиц твердого материала, и связанного с акустическим датчиком акустического преобразователя. Во входном патрубке расположено сопло, которое формирует направленную на акустический датчик плотную струю газа-носителя с частицами твердого материала, которая ударяется в стержень акустического датчика по существу всем своим поперечным сечением. В одном из наиболее существенных вариантов осуществления изобретения акустический датчик выполнен в виде стержня, который расположен в центре измерительной камеры на оси входного патрубка и воспринимает своей передней поверхностью ударное воздействие струи взвешенных в газе-носителе частиц твердого материала по существу по всему ее поперечному сечению, а связанный с акустическим датчиком и расположенный вне измерительной камеры акустический преобразователь измеряет структурные акустические волны, возникающие в стержне акустического датчика в результате ударного воздействия на него находящихся в плотной струе газа-носителя частиц твердого материала, и преобразует их в выходной сигнал. Особенно важно отметить, что предлагаемое в изобретении устройство позволяет надежно контролировать расход транспортируемого по пневмопроводу измельченного твердого материала в очень тяжелых условиях, в частности при высоких температурах, очень высокой плотности потока и/или в условиях неустойчивого режима течения и/или при очень высоких абразивных свойствах измельченного твердого материала.

Акустический преобразователь обычно соединяют с соответствующим устройством обработки сигналов, которое по результатам обработки выходного сигнала преобразователя позволяет получить информацию об удельном массовом расходе транспортируемого по пневмопроводу в потоке газа-носителя измельченного твердого материала.

В соответствии еще с одним предпочтительным вариантом осуществления изобретения акустический датчик (отражатель) состоит из установочной пластины, которая предназначена для его крепления в измерительной камере, расположенного в центре установочной пластины стержня и расположенной на конце стержня головки, в которую ударяются взвешенные в потоке газа-носителя частицы твердого материала. Эта головка образует поверхность, в которую ударяются частицы твердого материала, и расположена на продолжении центральной оси входного патрубка. В первом варианте головка стержня образует по существу плоскую перпендикулярную центральной оси входного патрубка поверхность, в которую ударяются взвешенные в потоке газа-носителя частицы твердого материала. В другом, более предпочтительном варианте, головка стержня образует расположенную на оси входного патрубка выпуклую коническую поверхность, в которую ударяются взвешенные в потоке газа-носителя частицы твердого материала. Установочная пластина акустического датчика закрывает противоположный входному патрубку конец измерительной камеры, которая имеет выходное отверстие, расположенное сбоку от датчика. Во входном патрубке расположено сопло, формирующее на входе в измерительную камеру плотную струю газа-носителя с взвешенными в нем частицами твердого материала.

Краткое описание чертежей

Ниже настоящее изобретение более подробно рассмотрено на примере некоторых предпочтительных вариантов его возможного осуществления со ссылкой на прилагаемые чертежи, на которых показано:

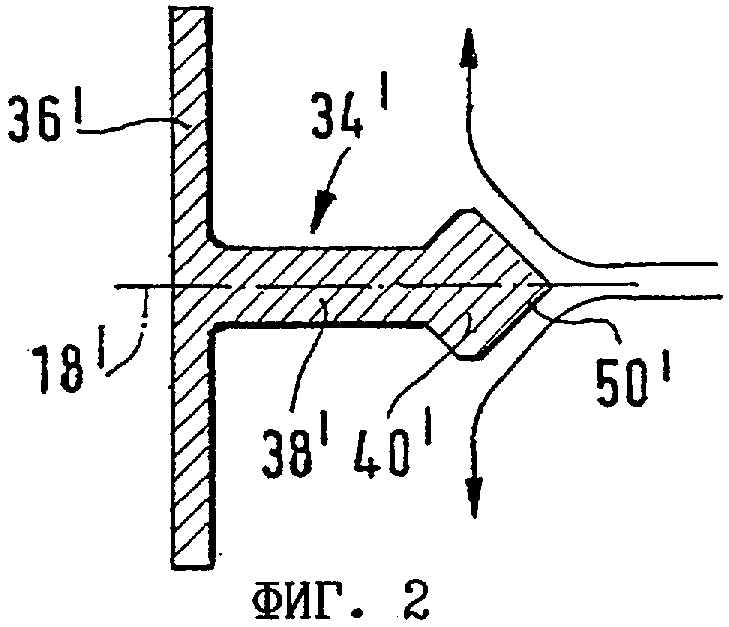

на фиг.1 - схематичное изображение в продольном разрезе предлагаемого в настоящем изобретении устройства для контроля массового расхода транспортируемого по пневмопроводу измельченного твердого материала и

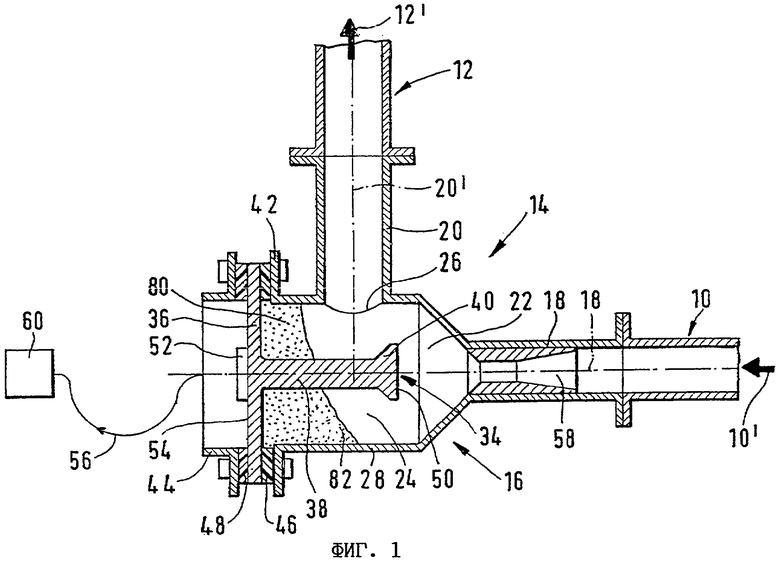

на фиг.2 - изображение в продольном разрезе другого варианта возможного выполнения акустического датчика (отражателя) устройства, показанного на фиг.1.

Предпочтительные варианты осуществления изобретения

На фиг.1 позицией 10 обозначен расположенный до измерительного устройства входной участок пневмопровода, а позицией 12 обозначен расположенный за измерительным устройством выходной участок пневмопровода. Пневмопровод обычно используют для транспортировки различных измельченных твердых материалов, таких, в частности, как порошковые (пылевидные) или гранулированные материалы, с применением в качестве несущей среды газа, обычно воздуха или инертного газа. На фиг.1 направление движения такого измельченного твердого материала во входном и выходном участках пневмопровода обозначено соответственно стрелками 10' и 12'.

Позицией 14 на чертеже обозначено предлагаемое в изобретении устройство для контроля массового расхода измельченного твердого материала, транспортируемого в потоке газа-носителя по пневмопроводу 10, 12. Устройство 14 для контроля расхода измельченного твердого материала установлено в пневмопроводе на месте колена, которым соединяют друг с другом входной и выходной участки 10, 12 пневмопровода. Предлагаемое в изобретении устройство имеет измерительную камеру 16 с входным и выходным патрубками 18 и 20. Оси 18' и 20' входного и выходного патрубков 18 и 20 расположены перпендикулярно друг другу. Ось входного участка 10 пневмопровода совпадает с осью входного патрубка 18, а ось выходного участка 12 совпадает с осью выходного патрубка 20 измерительной камеры 16. Входной патрубок 18 сообщается с выполненной в виде расширяющегося конуса входной частью 22 измерительной камеры 16, которая расположена между входным патрубком и цилиндрической частью 24 камеры. Ось цилиндрической части 22 измерительной камеры совпадает с осью 18' входного патрубка, а ее поперечное сечение намного превышает поперечное сечение входного патрубка. Выходной патрубок 20 измерительной камеры сообщается с ее цилиндрической частью через отверстие 26, которое выполнено в наружной стенке 28 цилиндрической камеры 24.

Обозначенный на чертеже позицией 34 акустический датчик (отражатель) состоит из круглой установочной пластины 36, расположенного в центре установочной пластины 36 стержня 38 и расположенной на конце стержня 38 головки 40, в которую ударяются взвешенные в потоке газа-носителя частицы твердого материала. Круглая установочная пластина 36 акустического датчика своим внешним краем прижимается фланцем 44 к фланцу 42 измерительной камеры 16 и закрывает ее со стороны, противоположной входному патрубку 18 камеры. Изготовленные из материала, который хорошо демпфирует структурные акустические волны, две демпфирующие прокладки 46, 48 изолируют установочную пластину 36 и стержень акустического датчика 34 от корпуса измерительной камеры 16 и от входного и выходного участков 10, 12 пневмопровода и защищают акустический датчик от воздействия возникающего в пневмопроводе структурного акустического шума.

На конце расположенного в измерительной камере 16 стержня 38 акустического датчика на входе в цилиндрическую камеру 24 на продолжении оси 18' входного патрубка 18 расположена головка 40, в которую ударяются взвешенные в потоке газа-носителя частицы твердого материала. В варианте, показанном на фиг.1, поверхность 50 головки 40 акустического датчика, в которую ударяются взвешенные в потоке газа-носителя частицы твердого материала, выполнена плоской и расположена перпендикулярно оси входного патрубка 18.

Внутри входного патрубка 18 измерительной камеры расположено сужающееся сопло 58, которое преобразует попадающий в измерительную камеру из входного участка 10 пневмопровода в направлении стрелки 10' поток взвешенных в газе-носителе частиц твердого материала в не показанную на чертеже плотную струю взвешенных в газе-носителе частиц твердого материала, которая движется вдоль оси камеры 16 и воздействует на поверхность 50 головки расположенного в камере акустического датчика. Необходимо подчеркнуть, что поверхность 50 головки имеет достаточно большие размеры для того, чтобы плотная струя взвешенных в потоке газа-носителя частиц твердого материала действовала на нее всем своим поперечным сечением.

Ударяющиеся в поверхность 50 головки датчика частицы твердого материала генерируют в стержне датчика 34 структурные акустические волны, которые измеряются акустическим преобразователем 52. Акустический преобразователь плотно прилегает к наружной поверхности 54 установочной пластины 36 датчика 34 и расположен на одной оси со стержнем 38 датчика. При наличии изоляции между акустическим датчиком 34 и другими элементами пневмопровода акустический преобразователь не реагирует на структурный акустический шум, возникающий в пневмопроводе, а фиксирует только структурные акустические волны, возникающие в датчике в результате удара плотной струи взвешенных в потоке газа-носителя частиц твердого материала всем своим поперечным сечением в переднюю поверхность 50 головки. Возникающие в стержне датчика структурные акустические волны преобразуются в выходной сигнал 56, который затем соответствующим образом обрабатывается и контролируется. В зависимости от характеристик контролируемого потока 10' твердого измельченного материала во входном участке 10 пневмопровода акустический преобразователь 52 должен обеспечивать возможность частотного анализа возникающих в датчике структурных акустических волн в диапазоне частот до 1000 кГц. В некоторых случаях может возникнуть необходимость в использовании акустического датчика 34 с несколькими акустическими преобразователями, работающими в разных частотных диапазонах.

Позицией 60 на чертеже схематично показана соединенная с акустическим преобразователем 52 аппаратура для обработки сигналов. В качестве такой аппаратуры 60 для обработки сигналов можно, например, использовать компьютер, обрабатывающий выходной сигнал 56 акустического преобразователя 52 в реальном масштабе времени. Заложенная в компьютер специальная программа позволяет после фильтрации и преобразования цифрового выходного сигнала акустического преобразователя 52 получить величину, характеризующую удельный массовый расход транспортируемого по пневмопроводу измельченного твердого материала. Необходимо отметить, что частота и амплитуда структурных акустических волн, зафиксированных акустическим преобразователем 52, характеризуют количество и массу частиц, ударяющихся в головку датчика в единицу времени или, иными словами, удельный массовый расход твердого измельченного материала, транспортируемого по пневмопроводу в потоке газа-носителя.

В измерительной камере 16 находящиеся в плотной струе газа-носителя частицы твердого материала отражаются в обратном направлении после удара в переднюю поверхность 50 головки акустического датчика. Выходящие из измерительной камеры 16 через выходной патрубок 20 частицы твердого материала попадают в выходной участок 12 пневмопровода, в котором они вместе с потоком газа-носителя перемещаются в направлении стрелки 12'.

Расположенный за приемным отверстием 26 выходного патрубка 20 участок 80 измерительной камеры сзади закрыт сплошной стенкой. Во время работы этот участок 80 измерительной камеры заполняется измельченным твердым материалом, граница которого условно показана на чертеже пунктирной линией 82. Необходимо отметить, что собирающийся в задней части 80 измерительной камеры материал защищает корпус измерительной камеры 16 от абразивного износа.

На фиг.2 показан другой вариант возможного выполнения акустического датчика. Предлагаемый в этом варианте акустический датчик 34' отличается от акустического датчика 34, показанного на фиг.1, формой головки 40', которая в этом случае имеет расположенную на оси 18' входного патрубка 18 выпуклую коническую наружную поверхность 50', в которую ударяются взвешенные в потоке газа-носителя частицы твердого материала. Ударяющиеся в коническую наружную поверхность 50' головки частицы твердого материала отражаются от нее в радиальном направлении. Отражающиеся от головки датчика в радиальном направлении частицы твердого материала в меньшей степени подвержены столкновению с направляемой на головку плотной струей взвешенных в потоке газа-носителя частиц твердого материала. Иными словами, при такой форме головки выходящая из сопла струя взвешенных в газе-носителе частиц твердого материала остается более плотной и однородной, чем струя, которая ударяется в плоскую головку датчика 34, и большее количество находящихся в ней частиц твердого материала сталкивается с внешней поверхностью 50' головки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГИСТРАЦИИ ВЫНОСА ТВЕРДЫХ ФРАКЦИЙ В ГАЗОВОМ ПОТОКЕ | 2021 |

|

RU2783082C1 |

| СПОСОБ РЕГИСТРАЦИИ ВКЛЮЧЕНИЙ ТВЕРДЫХ ФРАКЦИЙ В ГАЗОВОМ ПОТОКЕ | 2009 |

|

RU2408868C2 |

| СПОСОБ ВИХРЕВОГО ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2166993C2 |

| СПОСОБ РАЗРАБОТКИ НЕФТЯНОЙ ЗАЛЕЖИ | 2009 |

|

RU2381353C1 |

| Газоочиститель | 1983 |

|

SU1130383A1 |

| ДОЗАТОР-ПИТАТЕЛЬ | 1996 |

|

RU2107264C1 |

| СПОСОБ ОБРАБОТКИ НЕОДНОРОДНЫХ ГИДРОСРЕД (ЖИДКОСТЕЙ) | 2020 |

|

RU2767096C2 |

| Устройство для введения порошкообразных и гранулированных материалов в струю металла | 1983 |

|

SU1100321A1 |

| ИЗМЕРИТЕЛЬ РАСХОДА ГАЗА "СТРУЯ" | 2000 |

|

RU2186341C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ РАСХОДА И ФОРМИРОВАНИЯ ПРОБЫ ТЕКУЧЕЙ СРЕДЫ | 2007 |

|

RU2457442C2 |

Из потока газа-носителя с помощью сопла, расположенного во входном патрубке измерительной камеры, формируют плотную струю газа со взвешенными в нем частицами. Сформированную струю направляют на переднюю поверхность головки акустического датчика (отражателя) в виде стержня, расположенного в измерительной камере на оси входного патрубка. Акустический датчик, воспринимающий ударное воздействие частиц твердого материала, связан с акустическим преобразователем, измеряющим частоту и амплитуду акустических волн, генерируемых в стержне, по которым определяют массовый расход. Изобретения обеспечивают повышение точности измерения при неустойчивом режиме течения, а также в условиях акустического шума в пневмопроводе, высокой плотности потока. 2 н. и 12 з.п. ф-лы, 2 ил.

| "SENSORS & ACTUATORS, A", 2000, т.86, N 3, с.с.220-225 | |||

| Устройство для измерения расхода твердой фазы в смеси | 1985 |

|

SU1394042A1 |

| Устройство для измерения расхода гранулированных материалов,транспортируемых воздушным потоком | 1982 |

|

SU1086346A1 |

| US 4441101 А, 03.04.1984. | |||

Авторы

Даты

2006-07-27—Публикация

2003-01-23—Подача