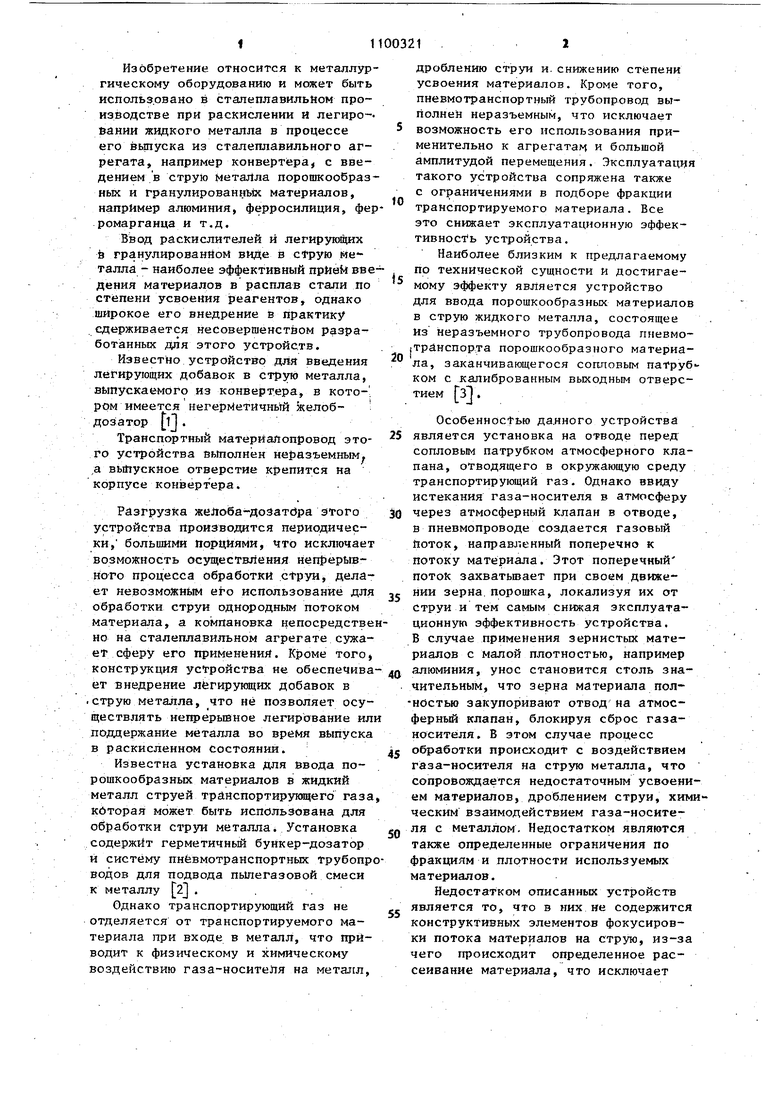

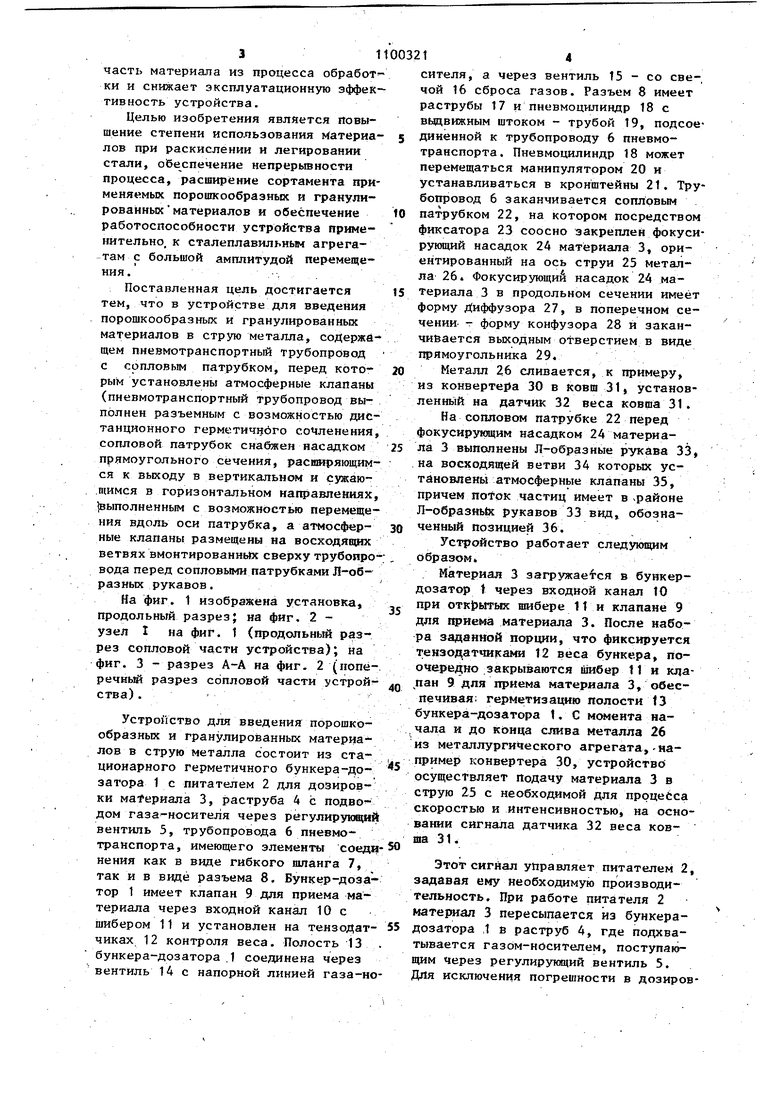

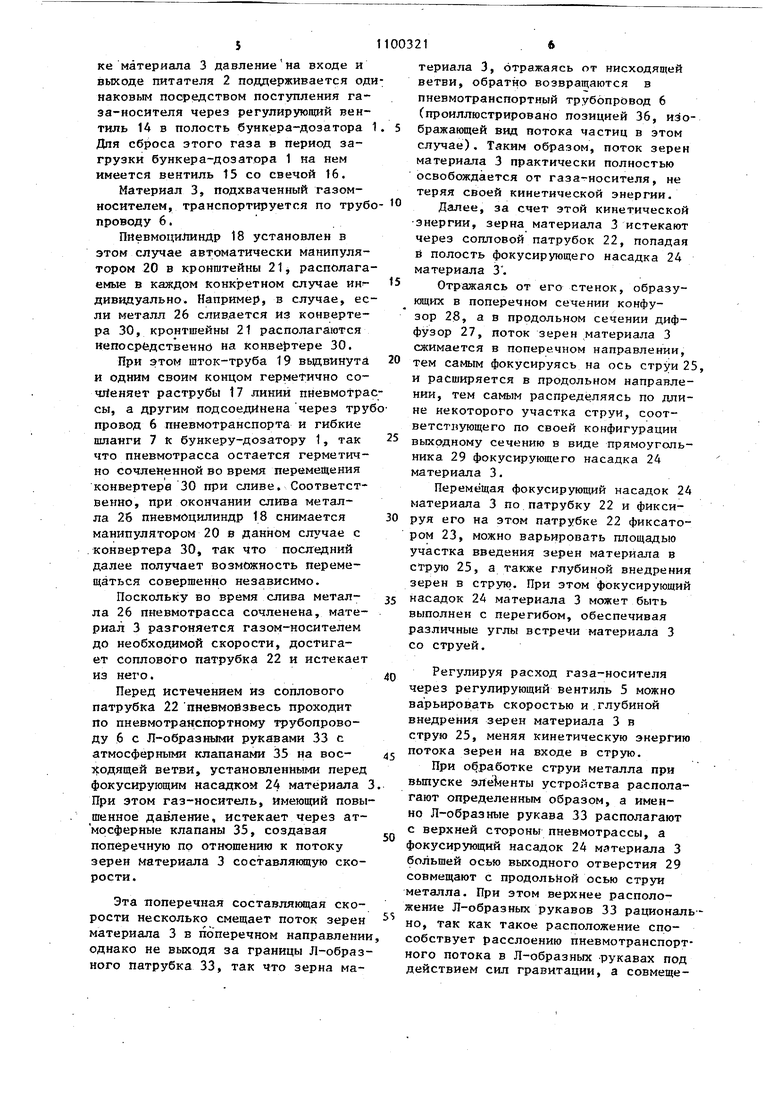

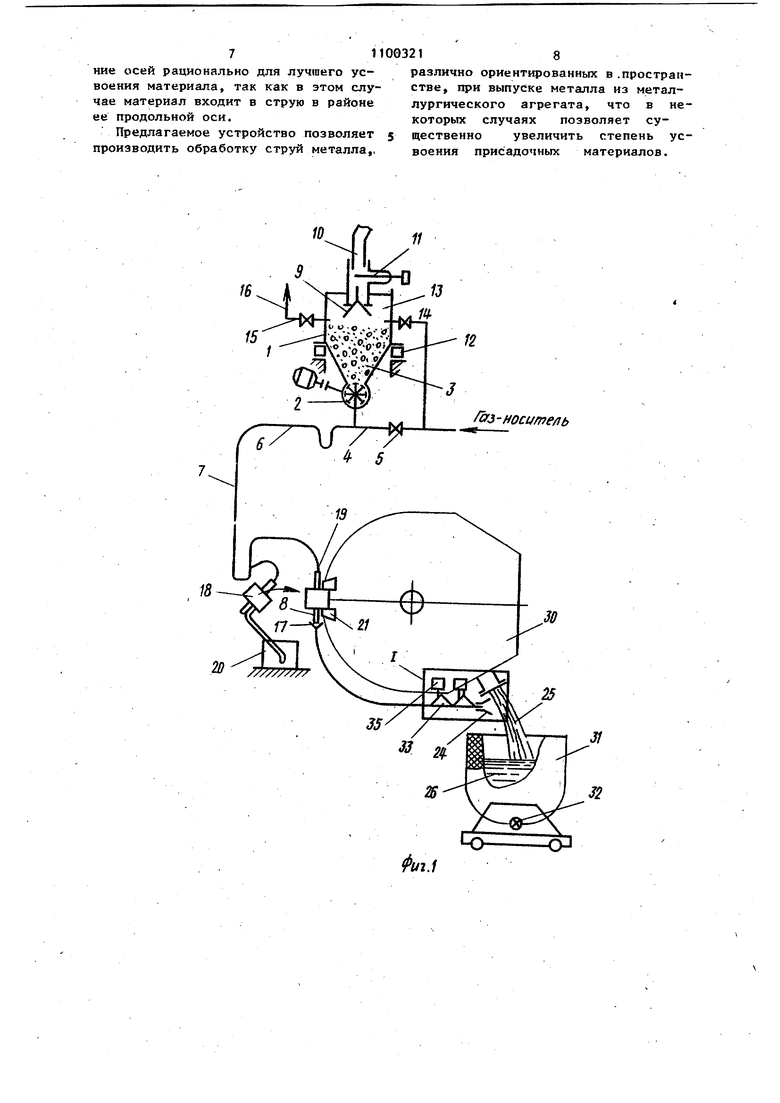

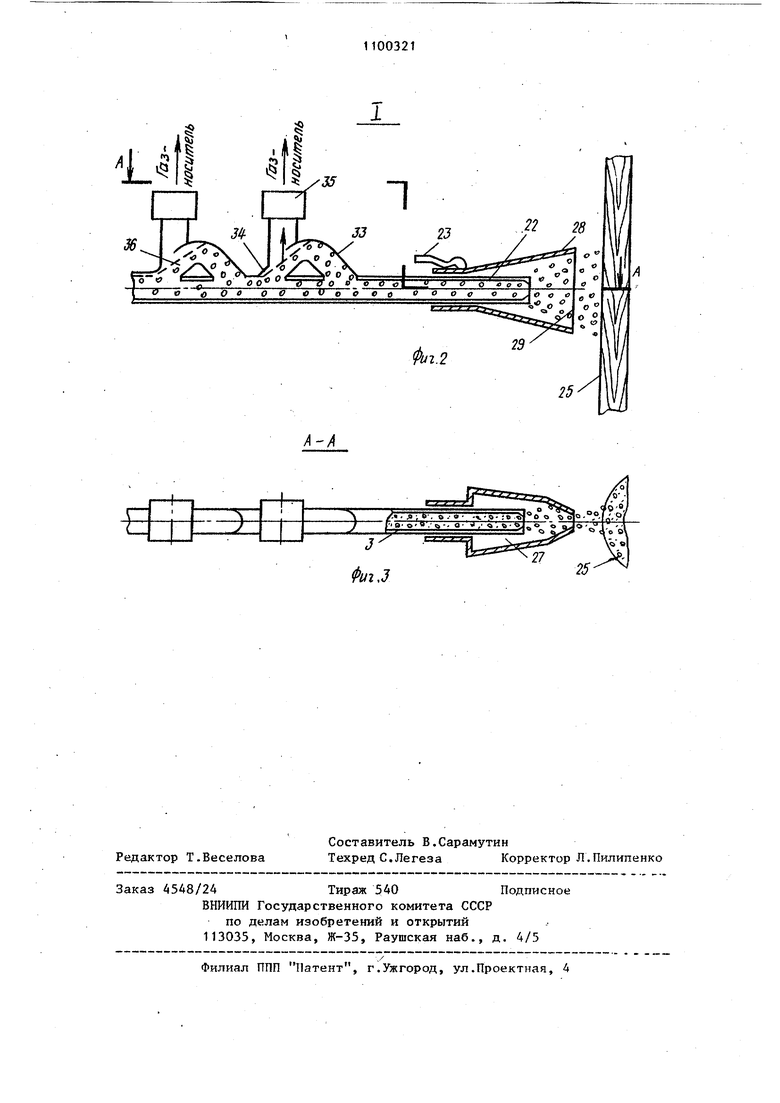

Изобретение относится к металлур гическому оборудованию и может быть использовано в сталеплавильИом производстве при раскислении Н легировании жидкого металла в процессе его вьщуска из сталеплавильного агрегата, например конвертера, с введением в струю металла порошкообраз ных и гранулированг1Ь1х материалов, например алюминия, ферросилиция, фе ромарганца и т.д. Ввод раскислителей и легирующих и гранулированйом виде в с1рую металла - наиболее эффективный прйвй вве дения материалов в расплав стали по степени усвоения реагентов, однако широкое его внедрение в практику сдерживается несовершенством разработанных для этого устройств. Известно устройство для введения легирующих добавок в струю металла, выпускаемого из конвертера, в котором имеется негерМетичньтй желобдозатор Л Транспортный матерйапопровод этого устройства выполнен не зазъемным. а выпускное отверстие крепится на корпусе конвертера. Разгрузка желоба-дозатбра этого устройства производится периодически, большими Порциями, что исключает возможность осуществления непрерывного процесса обработки ctpyn, делает невозможйш его использование для обработки струи однородным потоком материала, а компановка непосредстве но на сталеплавильном агрегате сужает сферу его применений. Кроме Toro конструкция усгройства не обеспечива ет внедрение легирующих добавок в струю металла, что не позволяет осуществлять непрерьшное легирование ил лоддержание металла во вре(1Я выпуска в раскисленном состоянии. Известна установка для ввода порошкообразных материалов в жидкий металл струей транспортирующего газа кбторая может быть использована для обработки струи металла. Установка содержит герметичный бункер-дозатор и систему пнёвмотранспортных трубопр водов для подвода пыпегазовой смеси к металлу 2 . , . Однако транспортирующий газ не отделяется от транспортируемого материала при входе в металл, что прИводит к физическому и химическому воздействию газа-носитеЛя на металл, дроблению струи и.снижению степени усвоения материалов. Кроме того, пневмотранспортный трубопровод выполнен неразъемным, что исключает возможность его использования применительно к агрегатам и большой амплитудой перемещения. Эксплуатация такого устройства сопряжена также с ограничениями в подборе фракции транспортируемого материала. Все это снижает эксплуатационную эффективность устройства. Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является устройство для ввода порошкообразных материалов в струю жидкого металла, состоящее из неразъемного трубопровода пневмоТранспорта порошкообразного материала, заканчивающегося сошювым патруб ком с калиброванным выходным отверстием sj. Особенностью данного устройства является установка на отводе перед сопловым патрубком атмосферного клапана, отводящего в окружающую среду транспортирукяций газ. Однако ввиду истекания газа-носителя в атмосферу через атмосферный клапан в отводе, в пневмопроводе создается газовый йоток, направленный поперечно к потоку материала. Этот поперечный поток захватьюает при своем движении зериа порошка, локализуя их от струи и тем самым снижая эксплуатационную эффективность устройства. В случае применения зернистых материалов с малой плотностью, например алюминия, унос становится столь значительным, что зерна материала полностью закупоривают отвод на атмосферный клапан, блокируя сброс газаносителя. В этом случае процесс обработки происходит с воздействием газа-носителя на струю металла, что сопровождается недостаточным усвоением материалов, дроблением струи, химическим взаимодействием газа-носителя с металлом, Недостатком являются также определенные ограничения по фракциям и плотности используемых материалов. Недостатком описанных устройств является то, что в них не содержится конструктивных элементов фокусировки потока материалов на струю, из-за чего гфоисходит определенное рассеивание материала, что исключает часть материала из процесса обрабоТки и снижает эксплуатационную эффективность устройства. Целью изобретения является повышение степени использования Материалов при раскислении и легировании стали, обеспечение непрерывности процесса, расширение сортамента применяемых порошкообразных и гранулирован ных мате риалов и обеспечение работоспособности устройства применительно, к сталеплавильным агрегатам с большой амплитудой перемещения.. . Поставленная цель достигается тем, что в устройстве для введения порошкообразных и гранулированных материалов в струю металла, содержащем пневмотранспортный трубопровод с сопловым патрубком, перед которым установлены атмосферные клапаны (пневмотранспортный трубопровод выполнен разъемным с возможностью дистанционного герметичного сочленения сопловой патрубок снабжен насадком прямоугольного сечения, расширяющимся к вькоду в вертикальном и сужающимся в горизонтальном натфавленияк выполненным с возможностью перемещения вдоль оси патрубка, а атмосферные клапаны размещены на восходявдах ветвях вмонтированных сверху трубоиро вода перед сопловыми патрубками Л-образных рукавов. На фиг. 1 изображена установка, продольный разрез; на фиг. 2 узел I на фиг. 1 (продольный разрез Сопловой части устройства); на фиг. 3 - разрез А-А на фиг. 2 (попе речньй разрез сопловой части устрой ства). Устройство для введения порошкообразных и гранулированных материалов в струю металла состоит из стационарного герметичного бункера-дозатора 1 с питателем 2 для доЗировки материала 3, раструба 4 с подво дом газа-носителя через регулирующи вентиль 5, трубопровода 6 пневмотранспорта, имеющего элементы соед нения как в виде гибкого шланга 7, так и в виде разъема 8. Бункер-доза тор 1 имеет клапан 9 для приема материала через входной канал 10 с шибером 11 и установлен на тензоДат чиках 12 контроля веса. Полость 13 бункера-дозатора ,1 соединена через вентиль 14с напорной линией газа-н сителя, а через вентиль 15 - со све-, чой 16 сброса газов. Разъем 8 имеет раструбы 17 и пневмоцилиндр 18 с выдвижным штоком - трубой 19, подсоединенной к трубопроводу 6 пневмотранспорта . Пневмоцилиндр 18 может перемещаться манипулятором 20 и устанавливаться в кронштейны 21. Трубопровод 6 заканчивается сопловым патрубком 22, на котором посредством фиксатора 23 соосно закреплен фокусирующий насадок 24 материала 3, ориентированный на ось струи 25 металла 26. Фокусирующий насадок 24 материала 3 в продольном сечении имеет форму Диффузора 27, в поперечном сечении - форму конфузора 28 и заканчивается выходным оФверстием в виде прямоугольника 294 Металл 26 сливается, к примеру, из конвертера 30 в ковш 31, установленный на датчик 32 веса ковша 31 . На сопловом патрубке 22 перед фокусируилцим насадком 24 материала 3 выполнены Л-образные рукава 33, на восходящей ветви 34 которых установлены атмосферные клапаны 35, причем поtOK частиц имеет в-районе Л-образньЬс рукавов 33 вид, обозначенный позицией 36. Устройство работает следующим образом Материал 3 загружаемся в бункердозатор f через входной канал 10 при OTKt)btTbK шибере 11 и клапане 9 для приема материала 3. После набора заданной порции, что фиксируется тензодатчиками 12 веса бункера, поочередно закрываются йгабер 11 и 9 для приема материала 3, обеспечивая; герметизацию полости 13 бункера-дозатора 1. С момента начала и до конца слива металла 26 из металлургического агрегата,-например конвертера 30, устройств осуществляет подачу материала 3 в струю 25 с необходимой для процесса скоростью и Интенсивностью, на основании сигнала датчика 32 веса ковша 31. Этот сигнал управляет питателем 2, задавая ему необходимую производительность. При работе цитателя 2 материал 3 пересыпается из бункерадозатора ,1 в раструб 4, где подхватывается газом-носителем, поступающим через регулирующий вентиль 5. Для исключения погрешности в дозировке материала 3 давлениена входе и выходе питателя 2 поддерживается од наковым посредством поступления газа-носителя через регулирующий вентиль 14 в полость бункера-дозатора Дпя сброса этого газа в период загрузки бункера-дозатора 1 на нем имеется вентиль 15 со свечой 16. Материал 3, подхваченный газомносителем, транспортируется по труб проводу 6. ПйевмоциЛинДр 18 установлен в этом случае автоматически манипулятором 20 в кронштейны 21, располага емые в каждом конкретном случае ин дивидуально. Например, в случае, ес ли металл 26 сливается из конвертера 30, кронтшейны 21 располагаются непосредственно на koHBeJJTepe 30. При этом шток-труба 19 вьщвинута и одним своим концом герметично сочйеняет раструбы 17 линий пневмотра сы, а другим подсоединена через тру провод 6 пневмотранспортй и гибкие шланги 7 к бункеру-дозатору 1, так что пневмотрасса остается герметично сочлененной во время перемещения конвертера 30 при сливе. Соответственно, при окончании слива металла 26 пневмоцилиндр 18 снимается манипулятором 20 в данном случае с конвертера 30, так что последний далее получает возможность перемещаться совершенно независимо. Поскольку во время слива металла 26 пневмотрасса сочленена, материал 3 разгоняется газом-носителем до необходимой скорости, достигает соплового патрубка 22 и истекает из него. Перед истечением из соплового патрубка 22 пневмойзвесь проходит по пневМОтранспортному трубопроводу 6 с Л-образными рукавами 33 с атмосферными клапанами 35 на воеходящей ветви, установленными перед фокусирующим насадком 24 материала При этом газ-носитель, имеющий повы шенное давление, истекает через атмосферные клапаны 35, создавая поперечную по отношению к потоку зерен материала 3 составлякщую скорости. Эта поперечная составляющая скорости несколько смещает поток зерен материала 3 в поперечном направлени однако не выходя за границы Л-образ ного патрубка 33, так что зерна Maтериала 3, отражаясь от нисходящей ветви, обратно возвращаются в пневмотранспортный трубопровод 6 (проиллюстрировано позицией 36, изображающей вид потока частиц в этом случае). Таким образом, поток зерен материала 3 практически полностью освобождается от газа-носителя, не теряя своей кинетической энергии. Далее, за счет этой кинетической энергии, зерна материала 3 истекают через сопловой патрубок 22, попадая S полость фокусирующего насадка 24 материала 3. Отражаясь от его стенок, образующих в поперечном сечении конфузор 28, а в продольном сечении диффузор 27, поток зерен материала 3 сжимается в поперечном направлении, тем самым фокусируясь на ось струи 25, и расширяется в продольном направлении, тем самым распределяясь по длине некоторого участка струи, соответствующего по своей конфигурации выходному сечению в виде прямоугольника 29 фокусирующего насадка 24 материала 3. Перемещая фокусирующий насадок 24 материала 3 по патрубку 22 и фиксируя его на этом патрубке 22 фиксатором 23, можно варьировать площадью участка введения зерен материала в струю 25, а также глубиной внедрения зерен в струю. При этом фокусирующий насадок 24 материала 3 может быть выполнен с перегибом, обеспечивая различные углы встречи материала 3 со струей. Регулируя расход газа-носителя через регулирующий вентиль 5 можно варьировать скоростью и.глубиной внедрения зерен материала 3 в струю 25, меняя кинетическую энергию потока зерен на входе в струю. При обработке струи металла при выпуске элементы устройства располагают определенным образом, а именно Л-образные рукава 33 располагают с верхней стороны пневмотрассы, а фокусирующий насадок 24 материала 3 большей осью выходного отверстия 29 совмещают с продольной осью струи еталла. При этом верхнее располоение Л-образных рукавов 33 рациональо, так как такое расположение спообствует расслоению пневмотранспортого потока в Л-образных рукавах под ействием сил гравитации, а совмеще71100321

ние осей рационально для лучшего усвоения материала, так как в этом случае материал входит в струю в районе ее продольной оси.

Предлагаемое устройство позволяет 5 производить обработку струй металла,,

различно ориентированньпс в .пространстве, при выпуске металла из металлургического агрегата, что в некоторых случаях позволяет существенно увеличить степень усвоения припадочных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ввода гранулированного материала в струю металла | 1983 |

|

SU1125261A1 |

| Линия для ввода компонентов в конвертер с донной продувкой | 1979 |

|

SU1021181A1 |

| Устройство для вдувания порошкообразных материалов в жидкий металл | 1981 |

|

SU971890A1 |

| Рукавный пылеулавливающий фильтр | 1978 |

|

SU782836A1 |

| УСТРОЙСТВО ПНЕВМОТРАНСПОРТА СЫПУЧИХ МАТЕРИАЛОВ | 2013 |

|

RU2527635C1 |

| ФУРМА ДЛЯ ПРОДУВКИ РАСПЛАВА МЕТАЛЛА И ВВОДА В РАСПЛАВ ПОРОШКООБРАЗНЫХ РЕАГЕНТОВ | 1998 |

|

RU2134303C1 |

| Пневмонасос для подачи порошкообразных реагентов в жидкий металл | 1979 |

|

SU867813A1 |

| Устройство для рафинирования металла | 1987 |

|

SU1578207A1 |

| Питатель к смесителю | 1990 |

|

SU1754200A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ ПОДАЧИ ПОРОШКООБРАЗНОГО ТВЕРДОГО МАТЕРИАЛА В ПНЕВМОТРАНСПОРТНЫЙ ТРУБОПРОВОД | 2004 |

|

RU2328437C2 |

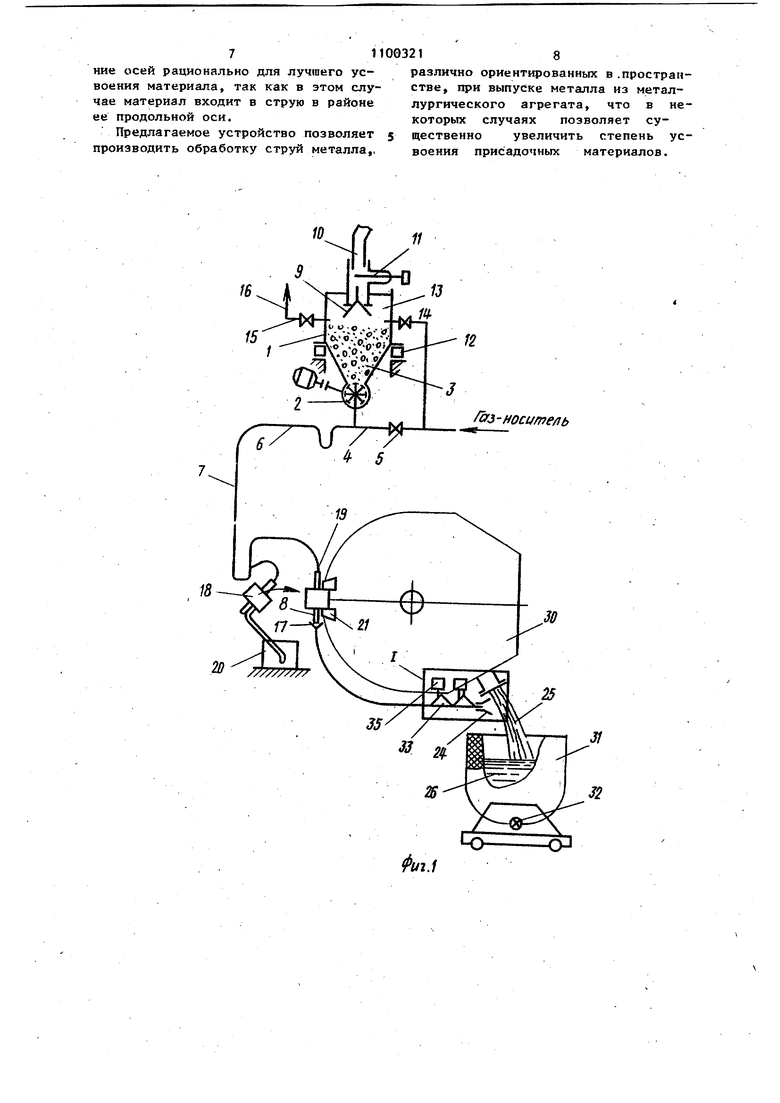

УСТРОЙСТВО ДЛЯ ВВЕДЕНИЯ ПОРОШКООБРАЗНЫХ Г ГРАНУЛИРОВАННЫХ МАТЕРИАЛОВ В СТРУЮ МЕТАЛЛА, содержащее пневмотранспортный трубопровод с сопловым патрубком, перед которьм установлены атмосферные клапаны, отличающееся тем, что, с целью повьнвения степени усвоения материалов при раскислении и легировании стали, обеспечения непрерывности процесса, расширения сортаМен- та применяемых материалов и обеспечения работоспособности устройства применительно к сталеплавильным агрегатам с большой амплитудой перемещения, пневмотранспортный трубопровод выполнен разъемным с возможностью дистанционного герметичного сочленения, сопловой патрубок снабжен насадком прямоугольного сечения, расширяющим(Л ся к выходу в вертикальном и сужаюс щимся в горизонтальном направлении, вьmoлнeнны f с возможностью перемещения вдоль оси патрубка, а атмосферные клапаны размещены на восходящих . ветвях вмонтированных сверху трубо- провода перед сопловым патрубком Л-образных рукавов. э э :

ю

2D

12

fo -HOCifmeflb о о с О в о о с V о о о о о о о о

fesii .22 28 о Л с а

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ДИАГНОСТИКИ ОПУХОЛЕЙ МАЛОГО ТАЗА | 2013 |

|

RU2547686C2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-06-30—Публикация

1983-02-24—Подача