Изобретение относится к области переработки твердых органических веществ, в частности к технике переработки древесины, продуктов растениеводства, органосодержащего ископаемого топлива, а также промышленных и бытовых отходов, содержащих органические составляющие, и может найти применение в энергетике, коммунальном хозяйстве, химической, лесо- и нефтеперерабатывающей и других отраслях промышленности.

Изобретение может использоваться при уничтожении отходов, вредных для окружающей среды, и композиций, переработка которых запрещена законом, например отходов санитарных и медицинских учреждений.

Известен способ термической переработки органических веществ, заключающийся в том, что термическую переработку осуществляют за счет нагрева веществ до температуры разложения при одновременном и непрерывном уплотнении, а защитную среду создают за счет газов, образующихся при разложении материалов с недостатком окислителя (патент РФ №2119124, МКИ7 F 23 G 5/027, 1998).

Недостатком этого способа являются:

- необходимость высокоинтенсивного подвода энергии, что ограничивает количество перерабатываемого продукта;

- необходимость удаления после пиролиза влаги при получении газообразного и жидкого топлива;

- сложность разделения компонентов, полученных по известному способу, при использовании их самостоятельно;

- известный способ является энергоемким, недостаточно производительным;

- процесс идет при температурах разложения.

Известен способ переработки мелкодисперсных влагосодержащих органических веществ путем нагрева их в газовой среде или в вакууме, причем переработку выполняют постадийно вблизи границы существования выделяемого вещества в конденсированном состоянии, достижение которой осуществляется путем высокоскоростного нагрева со скоростью 103-105 град/с, которая для каждой стадии различна, а количество стадий определяется количеством выводимых из процесса продуктов или увеличивается при существовании температурных интервалов, в которых не протекает химических реакций, причем на одной из стадий при температуре 200-375°С из системы удаляют влагу, а температура последней стадии равна 550-750°С, а газообразные фракции, получаемые на каждой стадии процесса переработки, выводят из системы и направляют для дальнейшей конденсации, переработки или сжигают, твердые продукты, оставшиеся после последней стадии, также отправляют на переработку или сжигают (патент РФ №2201951, МКИ F 23 G 5/100 2003).

В данном способе для получения водяного пара и горючих газов нагрев осуществляется в две стадии: до температуры нагрева 200-375°С на первой стадии и до температуры 550-750°С на второй в зависимости от вида органического вещества. Водяной пар, полученный на первой стадии, направляют через трубопровод в паровую машину и/или теплообменник для производства теплоты и электроэнергии, а газообразное топливо, полученное на последующих стадиях, через другие трубопроводы направляют в тепловую машину и /или в теплообменник для получения энергии теплоты, жидкого топлива или других разных химических веществ для использования в промышленности. Невозгоняемый твердый остаток, оставшийся после последней стадии процесса, подвергают окислению кислородом воздуха в окислительной камере или направляют для дальнейшего использования. Оставшийся на любой предыдущей стадии многостадийного процесса остаток вещества направляют на дальнейшую переработку или утилизацию.

В качестве перерабатываемого вещества можно использовать древесину, продукты растениеводства или их отходы, органосодержащие полезные ископаемые, промышленные или бытовые отходы, содержащие органические соединения.

В известном способе холодное вещество подвергают высокоскоростному нагреву в горячей системе до температуры, приближающейся к температуре границы существования вещества в конденсированной фазе.

В результате использования способа переработки органических веществ получают газообразное и жидкое топливо или продукты дальнейшей переработки.

Недостатком известного способа переработки органических веществ является большая доля жидкой фракции получаемого топлива и сравнительно малая доля газообразного топлива. Получаемое после конденсации жидкое топливо по своим параметрам обладает свойствами печного топлива и для его использования в двигателях внутреннего сгорания требуется фильтрация, модификация и удаление остаточной конденсированной влаги. Кроме того, его теплотворная способность в случае использования растительных и древесных отходов примерно в 2 раза ниже, чем у дизельного топлива.

Наиболее близким по технической сущности к предлагаемому изобретению является способ производства и регенерации химических веществ и горючих веществ из твердых веществ, в котором органическое вещество, содержащее отбросный материал, мусор, отходы, нагревают при температуре 150 и 1400°С в течение 0,05-10 сек и из зоны пиролиза выводят газообразные вещества (патент DE 25 38391, С 10 В 53/00 от 24.02.77).

Недостатками известного способа является низкий выход получаемого газообразного топлива.

Задачей предлагаемого изобретения является увеличение объема производства газообразного топлива за счет снижения доли получаемого жидкого топлива.

Технический результат заключается в увеличении объема получаемого газового топлива, которое может непосредственно использоваться в двигателях внутреннего сгорания, газовых турбинах и котельных установках для получения электроэнергии, пара и горячей воды.

Технический результат достигается тем, что в способе переработки твердых органосодержащих веществ и отходов в газообразное и жидкое топливо путем нагрева их с заданной скоростью нагрева с последующим направлением полученных газообразных фракций на дальнейшую конденсацию переработки органосодержащие вещества и отходы измельчают до размеров частиц 0,05-5 мм, а высокоскоростной нагрев осуществляют без доступа воздуха со скоростью нагрева 10-10-6 град/сек при температуре 751-1000°С в течение 10-10-5 сек и очисткой полученного газообразного топлива путем пропускания через жидкую фракцию предварительно сконденсированного топлива, при этом органосодержащее вещество и отходы спрессовывают между вращающимися валами при температуре валов 751-1000°С в течение 10-10-5 сек, а скорость подачи органосодержащего вещества и отходов устанавливают в пределах

V=(0,02-0,2)D, где V - скорость подачи, г/сек, D - диаметр валов, см, при скорости вращения валов 1-100 об/мин.

Для снижения затрат энергии нагрев валов осуществляют токами высокой частоты от индуктора через стенки теплоизолированного и прозрачного для электромагнитного поля реактора.

В другом варианте способа переработки нагрев валов осуществляют с помощью светового излучения через прозрачные для светового излучения стенки реактора.

В способе переработки твердых органосодержащих веществ и отходов в газообразное и жидкое топливо путем измельчения твердой фракции и нагрева ее в газовой среде или в вакууме в двухстадийном процессе путем высокоскоростного нагрева измельчение проводят до размеров частиц 0,05-5 мм, а нагрев осуществляют без доступа воздуха со скоростью нагрева 101-106 град/сек в каждой стадии в различных камерах при температуре 371-550°С в первой стадии и температуре 751-1000°С во второй стадии при времени перемещения и переработки 10-10-5 сек в обеих стадиях, полученный пар, в первой стадии, отправляют в систему парового отопления или в паровую электростанцию или паровой двигатель, а газообразное топливо из второй стадии пропускают через жидкую фракцию предварительно сконденсированного топлива и направляют в тепловую электростанцию, двигатель внутреннего сгорания, газовую котельную или компримируют при давлении 3-300 атмосфер в газовых баллонах.

Для увеличения производительности способа переработки органосодержащее вещество и отходы спрессовывают между вращающимися валами при температуре валов 371-550°С в первой стадии и 751-1000°С во второй стадии при времени перемещения между стадиями и переработке в течении 10-10-5 сек, а скорость подачи органосодержащего вещества и отходов на каждой стадии устанавливают в пределах V=(0,02-0,2)D, где V - скорость подачи, г/сек, D - диаметр валов см при скорости вращения валов 1-100 об/мин.

Для снижения затрат энергии нагрев по крайней мере в одной камере осуществляют токами высокой частоты от индуктора через стенки теплоизолированного и прозрачного для электромагнитного поля реактора.

В другом варианте способа переработки нагрев валов осуществляют с помощью светового излучения через прозрачные для светового излучения стенки реактора.

Еще в одном варианте способа переработки нагрев реактора осуществляют токами высокой частоты от индуктора путем нагрева стенок непрозрачного для электромагнитного поля теплоизолированного с внешней стороны стенок реактора.

В устройстве для переработки твердых органосодержащих веществ и отходов в газообразное и жидкое топливо, содержащем вращающиеся валы, помещенные в камере реактора, узел нагрева реактора, устройство подачи вещества и отходов в реактор и устройство очистки газообразного топлива на выходе из реактора, реактор выполнен однокамерным, вращающиеся валы изготовлены из чугуна или стали и снабжены устройством подпрессовывания органического вещества и отходов между валами, устройство очистки несконденсированного газового топлива совмещено с приемником-конденсатором жидкой фракции сконденсированного топлива, а узел нагрева реактора выполнен в виде электрического индуктора, установленного с наружной стороны камеры, а стенки реактора снабжены с внутренней стороны теплоизоляцией и выполнены из материала, прозрачного для электромагнитного поля индуктора, например из латуни.

Для снижения затрат энергии вращающиеся валы имеют осевую часть из немагнитного материала, наружную цилиндрическую поверхность из чугуна или стали, а между осями валов и наружной цилиндрической поверхностью установлена теплоизоляция, например из керамики.

В другом варианте устройства для переработки твердых органосодержащих веществ и отходов стенки реактора снабжены с внешней стороны слоем теплоизоляции и выполнены из материала, непрозрачного для электромагнитного поля индуктора, а вращающиеся валы содержат выполненные из стали ось вращения и наружную цилиндрическую оболочку, между осью и оболочкой установлен слой теплоизоляции, например из керамики.

Еще в одном варианте устройства для переработки твердых органосодержащих веществ и отходов узел нагрева выполнен в виде светового излучателя, установленного с наружной стороны камеры реактора, стенки камеры выполнены из теплоизоляционного материала, прозрачного для светового излучения, например из кварца, а вращающиеся валы имеют на поверхности покрытие с низким коэффициентом отражения, а в поперечном сечении валы имеют слоистую осесимметричную структуру: металлическую ось, слой теплоизоляции и металлическую цилиндрическую оболочку.

В устройстве для переработки твердых органосодержащих веществ и отходов в газообразное и жидкое топливо, содержащем два однокамерных реактора с установленными в каждом реакторе вращающимися валами, устройство подачи вещества и отходов в первый реактор и между реакторами, узлы нагрева реакторов и устройство удаления нагретого пара из первого реактора и газообразного топлива из второго реактора, вращающиеся валы выполнены из чугуна или стали и снабжены устройством подпрессовывания органического вещества и отходов между валами, первый реактор соединен теплоизолированным паропроводом с паровой электростанцией, с паровым двигателем или с системой парового отопления, устройство удаления газообразного топлива из второго реактора совмещено с устройством очистки несконденсированного газообразного топлива и приемником-конденсатором жидкой фракции сконденсированного газообразного топлива, а узел нагрева по крайней мере одного реактора выполнен в виде электрического индуктора, установленного с наружной стороны камеры реактора, а стенки реактора снабжены с внутренней стороны слоем теплоизоляции и выполнены из материала, прозрачного для электромагнитного поля индуктора, например из латуни.

Для снижения затрат энергии вращающиеся валы имеют осевую часть из немагнитного материала, наружную цилиндрическую поверхность из чугуна или стали, а между осями валов и наружной цилиндрической поверхностью установлен слой теплоизоляции, например из керамики.

В другом варианте устройства для переработки твердых органосодержащих веществ и отходов стенки реактора снабжены с внешней стороны слоем теплоизоляции и выполнены из материала, непрозрачного для электромагнитного поля индуктора, а вращающиеся валы содержат выполненные из стали ось вращения и наружную цилиндрическую оболочку, между осью и оболочкой установлен слой теплоизоляции, например из керамики.

Еще в одном варианте устройства для переработки твердых органосодержащих веществ и отходов узел нагрева выполнен в виде светового излучателя, установленного с наружной стороны камеры реактора, стенки камеры выполнены из теплоизоляионного материала, прозрачного для светового излучения, например из кварца, а вращающиеся валы имеют на поверхности покрытие с низким коэффициентом отражения, а в поперечном сечении валы имеют слоистую структуру: металлическую ось, слой теплоизоляции и металлическую цилиндрическую оболочку.

В устройстве расстояние между валами Δ и размер d перерабатываемых частиц связаны соотношением Δ=(0,1-0,5)d.

В устройстве расстояние между валами составляет Δ=(0,1-0,5)d, где d - диаметр измельченных частиц органосодержащего вещества.

В предлагаемом способе скорость подачи органосодержащего вещества и отходов устанавливают в пределах V=(0,02-0,2)D, где V - скорость подачи, г/сек, D - диаметр валов, на единицу длины, см, при скорости вращения валов 1-100 об/мин.

Загрузка перерабатываемого материала зависит от диаметра и длины вала, но диаметр D имеет определяющее значение, так как от диаметра вала и скорости вращения вала зависит способность узла пиролиза восстанавливать температуру после контакта валов с веществом, поскольку при этом происходит охлаждение вала за счет отбора энергии на процесс пиролиза и восстановление необходимой температуры 751-1000°С происходит за те К оборота вала, когда оставшая часть вала не контактирует с загружаемым сырьем.

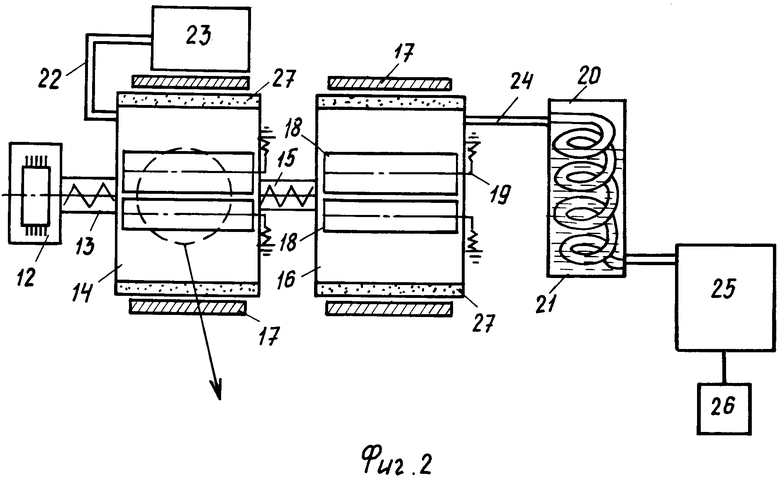

Способ и устройство для переработки органосодержащих веществ и отходов в газообразное и жидкое топливо поясняется фиг.1-3.

На фиг.1 - представлена блок-схема способа и устройства переработки органосодержащих веществ и отходов в газообразное и жидкое топливо.

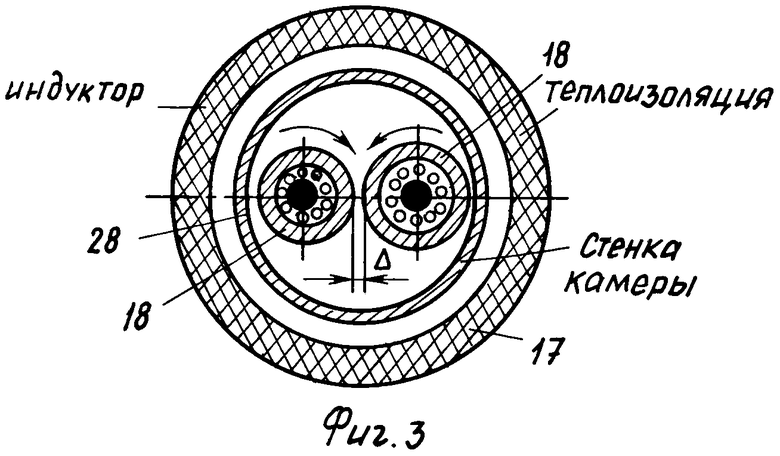

На фигуре 2 - схема устройства для переработки с двумя камерами-реакторами.

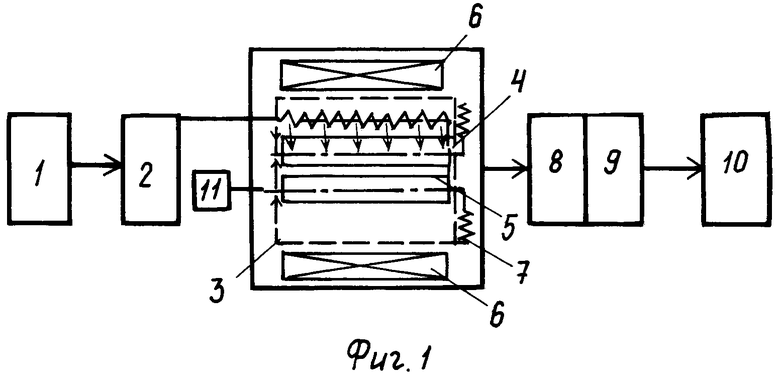

На фиг.3 - сечение вращающихся валов в реакторах.

Блок-схема способа и устройства на фиг.1 включает блок измельчения 1, блок подачи 2 органосодержащих веществ и отходов в реактор 3, блок нагрева вращающихся валов 4, 5 камеры реактора 3 с помощью узла нагрева 6, выполненного в виде электрического индуктора, блок подпрессовывания 7 вращающихся валов 4, 5, блок очистки 8 несконденсированного газообразного топлива в приемнике-конденсаторе 9 жидкой фракции сконденсированного газообразного топлива, блок 10 использования газообразного топлива.

Согласно блок-схеме на фиг.1 органосодержащее вещество и отходы измельчают в блоке измельчения 1 и с помощью блока подачи 2 направляют в камеру реактора 3. Вещество и отходы спрессовываются на вращающихся валах 4, 5 при температуре 751-1000°С в течение 10-10-5 сек.

Нагрев вращающихся валов 4, 5 осуществляют с помощью электрического индуктора 6. Скорость вращения валков 4,5 регулируется оборотами электродвигателя 11. Несконденсированная и сконденсированная фракции газообразного топлива поступают в приемник-конденсатор 9, где образуется жидкая фракция топлива. В блоке очистки 8 газообразное топливо проходит через жидкую фракцию, охлаждается и очищается от примесей и поступает в блок использования 10 газообразного топлива. Здесь газообразное топливо компримируют и хранят в балонах при давлении 3-300 атмосфер и/или направляют в газовую котельную, газовую электростанцию или в тепловую машину.

На фиг.2 устройство для переработки органосодержащего вещества и отходов содержит измельчитель 12, шнековый транспортер 13 для подачи вещества и отходов в первый реактор 14, шнековый транспортер 15 для подачи вещества и отходов из реактора 14 во второй реактор 16, узел нагрева 17 в виде электрического индуктора для нагрева вращающихся валов 18 в однокамерных реакторах 14 и 16, устройство подпрессовывания 19 валов 18, устройство 20 конденсации жидкой фракции, совмещенное с устройством 21 очистки и охлаждения несконденсированной фракции газообразного топлива. Первый реактор 14 имеет теплоизолированный паропровод 22 для подачи пара к потребителю 23.

Второй реактор 16 имеет трубопровод 24 для подачи несконденсированного, газообразного топлива через охлаждающее устройство 21 к потребителю 25. В качестве потребителя 25 установлен газопоршневой двигатель с генератором 26.

Устройство для переработки твердого органосодержащего топлива и отходов работает следующим образом.

Измельченное до размеров 0,5-5 мм органосодержащее вещество и поступает из измельчителя 12 по шнековому транспортеру 13 в первый реактор 14 и проходит через вращающиеся валы 18, при этом происходит подпрессовывание и нагрев вещества и отходов до температуры 371-550°С за время 10-10-5 сек, которое определяется скоростью подачи V вещества, диаметром D и скоростью вращения валков в соответствии с формулой V=(K)D, где V - г/сек, D - см, К=(0,02-0,2) г/сек, см, при скорости вращения валов 1-100 об/мин. Образующийся пар по теплоизоляционному паропроводу 22 поступает потребителю 23. Обезвоженное вещество и отходы по шнековому транспортеру 15 поступают во второй однокамерный реактор 16, где вещество и отходы нагреваются до температуры 751-1000°С. Время термообработки во втором реакторе составляет 10-5 сек-10 сек. Скорость нагрева 101-106 град/сек. Несконденсированное газовое топливо после очистки в приемнике-конденсаторе 20-21 поступает в трубопровод 24 к потребителю 25. Стенки камер реакторов 14 и 16 выполнены из немагнитного материала, прозрачного для электромагнитного поля индуктора 17. Изнутри камеры реакторов 14 и 16 имеют слой теплоизоляции 27.

Вращающиеся валы 18 (фиг.3) в обоих реакторах в разрезе имеют трехслойную структуру. Центральная осевая их часть выполнена из немагнитного материала. Периферийная цилиндрическая часть выполнена из чугуна или стали с высоким коэффициентом поглощения электромагнитного поля индуктора 17. Средняя часть валов выполнена из теплоизоляционной керамики. Такое исполнение валов, а также реакторов позволяет снизить расход энергии на их нагрев и потери энергии через подшипники валов, а также стенки 28 камер реакторов. Расстояние Δ между валками составляет Δ=(0,1-0,5)d, где d - средний диаметр измельченных частиц перерабатываемого вещества.

На фиг.3 схематично представлена камера реактора 14 в разрезе с вращающимися навстречу друг другу валами 18, которые нагреваются индуктором 17 до требуемой температуры. Расстояние между валами 18 выбирают в соотношении Δ=(0,1-0,5)d, где d - средний диаметр измельченных частиц перерабатываемого вещества. При этом обеспечивается плотный его контакт с нагретой поверхностью валов 18. Контактный способ взаимодействия (в данном случае двухсторонний) перерабатываемого вещества с нагретой поверхностью способствует достижению большего эффекта разложения органосодержащего вещества, а следовательно, повышению экономичности процесса пиролиза и производительности установки в целом

Увеличенное время и температура процесса снижают долю жидкой сконденсированной фракии топлива до 10-20% и увеличивают долю несконденсированной газовой фракции до 30-50%, при этом снижается твердый углеподобный остаток до 5-10% от сухой массы органосодержащего топлива и отходов.

Получаемое жидкое топливо требует очистки и модификации для использования в двигателе внутреннего сгорания. Газообразное топливо, получаемое согласно предлагаемому изобретению, и состоящее в основном из низкомолекулярных углеродов может непосредственно подаваться в двигатель внутреннего сгорания, например в дизель-электрический агрегат, и использоваться для получения электрической энергии и теплоты.

Пример 1.

Использовали материал: горючие сланцы-порошок темнобурого цвета, измельченный до размеров частиц 0,05-3 мм. Высокоскоростной нагрев осуществляли без доступа воздуха в одностадийном процессе при температуре в реакторе пиролиза, равной 850°С. Скорость нагрева частиц составляла 102 град/сек, время нагрева 10-5 сек. Полученное газообразное топливо очищали путем пропускания через жидкую фракцию предварительно сконденсированного топлива и направляли в электростанцию с двигателем внутреннего сгорания мощностью 40 лошадиных сил. При этом сланцы-порошок спрессовывают между вращающимися валами при температуре валов 850°С в течение 10-5 сек, а скорость подачи органосодержащего вещества и отходов устанавливают в пределах V=0,2·40=8 г/сек, где диаметр валов равен 40 см, при скорости вращения валов 60 об/мин. Валы нагревали токами высокой частоты от индуктора.

В сутки перерабатывают 691 кг материала.

Выход газа в процессе пиролиза составляет 70%, т.е. 483 кг/сутки.

Анализируемая проба - жидкая фракция биотоплива. Методом хроматографии получены анализы с содержанием: углерод 69,5%, водород 9,42%, азот 0,88%, сера 0,23%.

Пример 2.

Использовали сырье древесные опилки влажностью 8% с размером частиц 0,05-1 мм. Высокоскоростной нагрев осуществляют в среде аргона в одностадийном процессе при температуре нагрева валов токами высокой частоты от индуктора 900°С. Скорость нагрева составляла 103 град/сек. Полученное газообразное топливо очищали путем пропускания через жидкую фракцию предварительно сконденсированного топлива и направляли в электростанцию с двигателем внутреннего сгорания мощностью 40 лошадиных сил. Спрессовывают сырье по примеру 1.

При обработке 700 кг материала получают около 490 кг/сутки газообразного топлива.

Анализируемая газообразная проба содержала углерода - 57%, водорода - 12%, азота - 1,1%, сера - 0,2%, кислород - 28,7%.

Пример 3.

Исходный материал - торфяная масса с размером частиц 0,1-2 мм.

В результате высокоскоростного пиролиза в вакууме получены газообразные продукты и жидкая фракция.

В первой камере двухстадийного процесса происходило выделение воды при температуре 400°С при скорости нагрева 102 град/сек, а во второй камере температура составляет 900°С при скорости нагрева 103 град/сек.

При обработке 780 кг материала получают около 585 кг/сутки газообразного топлива. Выход газа в процессе пиролиза составляет 75%.

Состав газообразных продуктов: метан 43,2%, этилен плюс этан 24,7%, пропилен 12,9%, пропан 7,8%, изобутилен 2,3%, бутан-1 - 6,1%.

Пример 4.

Исходный материал - торфяная масса с размером частиц 0,1-2 мм.

В результате высокоскоростного пиролиза в вакууме получены газообразные продукты и жидкая фракция.

В первой камере двухстадийного процесса происходило выделение воды при температуре 400°С при скорости нагрева 102 град/сек, а во второй камере температура составляет 900°С при скорости нагрева 103 град/сек.

При этом торфяную массу спрессовывают между вращающимися валами при температуре валов 400°С течение 10-5 сек в первой камере, а во второй камере температура валов составляет 900°С при скорости нагрева 103 град/сек. Скорость подачи органосодержащего вещества и отходов устанавливают в пределах V=0,15·60=9 г/сек, где диаметр валов равен 60 см, при скорости вращения валов 80 об/мин. В сутки перерабатывают 744 кг материала.

Выход газа в процессе пиролиза составляет 70%, т.е. 510 кг/сутки.

Состав газообразных продуктов: метан 43,2%, этилен плюс этан 24,7%, пропилен 12,9%, пропан 7,8%, изобутилен 2,3%, бутан-1 - 6,1%.

Пример 5.

Исходный материал - измельченный бурый уголь с приведенным диаметром частиц 0,1-1,0 мм.

В результате высокоскоростного пиролиза получены газообразные продукты и жидкая фракция.

В первой камере нагрев валов осуществляют токами высокой частоты от индуктора до температуры 400°С при скорости нагрева 102 град/сек в двухстадийном процессе для удаления паров воды, а во второй камере нагрев валов осуществляют токами высокой частоты от индуктора при температуре 800°С при скорости нагрева 103 град/сек, при этом происходило разложение (деструкция) органосодержащего вещества с выделением газообразной (горючий газ) и твердой фракции.

В сутки перерабатывают 600 кг материала.

Выход газа в процессе пиролиза составляет 68%, т.е. 408 кг/сутки.

Состав газообразных продуктов: метан 46,0%, этан 22,0%, пропилен 20,0%, пропан 10,0%, 2% неучтенные потери.

Нагрев валов осуществляют с помощью светового излучения (инфракрасными лучами). Источник излучения - электроспирали 500 Вт. Теми же способами осуществляют нагрев реактора.

В пределах изменения диаметров валов и скорости их вращения минимальная скорость подачи органосодержащего вещества, т.е. производительность установки, составит 180 г/мин, а максимальная - 1,8 кг/мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ В ТОПЛИВО | 2014 |

|

RU2554355C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ВЕЩЕСТВ | 2002 |

|

RU2201951C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ ОРГАНОСОДЕРЖАЩЕГО СЫРЬЯ И КОМПЛЕКС ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ, ВКЛЮЧАЮЩИЙ РЕАКТОР КОСВЕННОГО НАГРЕВА, ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2646917C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ФЛЭШ-ПИРОЛИЗА УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ С ИСПОЛЬЗОВАНИЕМ ИНДУКЦИОННОГО НАГРЕВА | 2013 |

|

RU2544635C1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО И ТВЕРДОГО ОРГАНОСОДЕРЖАЩЕГО СЫРЬЯ МЕТОДОМ ПИРОЛИЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2260615C1 |

| УСТРОЙСТВО ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ УТИЛИЗАЦИИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ С ПРИМЕНЕНИЕМ ТЕРМИЧЕСКОЙ ДЕСТРУКЦИИ | 2014 |

|

RU2576711C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОРГАНОСОДЕРЖАЩЕГО СЫРЬЯ | 2009 |

|

RU2395559C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ РАСТИТЕЛЬНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2581003C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОРГАНОСОДЕРЖАЩЕГО СЫРЬЯ | 2014 |

|

RU2573034C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ОРГАНОСОДЕРЖАЩЕГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2579059C1 |

Изобретение относится к области переработки твердых органических веществ, в частности, к технике переработки древесины, продуктов растениеводства, органосодержащего ископаемого топлива, а также промышленных и бытовых отходов, содержащих органические составляющие, и может найти применение в энергетике, коммунальном хозяйстве, химической, лесо- и нефтеперерабатывающей и других отраслях промышленности. Способ переработки твердых органосодержащих веществ и отходов в газообразное и жидкое топливо ведут путем нагрева их с заданной скоростью нагрева с последующим направлением полученных газообразных фракций на дальнейшую переработку конденсацией. Органосодержащие вещества и отходы измельчают до размеров частиц 0,05-5 мм, а высокоскоростной нагрев осуществляют без доступа воздуха со скоростью нагрева 10-10 град/сек при температуре 751-1000°С в течении 10-10-5 сек. Полученное газообразное топлива очищают путем пропускания через жидкую фракцию предварительно сконденсированного топлива. Органосодержащее вещество и отходы спрессовывают между вращающимися валами при температуре валов 751-1000°С в течение 10-10-5 сек, а скорость подачи органосодержащего вещества и отходов устанавливают в пределах V=(0,02-0,2)D, где V - скорость подачи, г/сек, D - диаметр валов, см, при скорости вращения валов 1-100 об/мин. Предложен также способ переработки твердых органических веществ и отходов в газообразное и жидкое топливо путем измельчения твердой фракции до размеров частиц 0,05-5 мм и нагрева ее в газовой среде или в вакууме в двухстадийном процессе путем высокоскоростного нагрева без доступа воздуха со скоростью нагрева 10-106 град/сек на первой стадии в различных камерах при температуре 371-550°С в первой стадии и 751-1000°С во второй стадии в течение 10-10-5 сек. Описаны также устройства для одностадийного и двухстадийного процессов. Изобретение позволяет значительно повысить выходы газообразных топлив. 4 н. и 18 з.п. ф-лы. 3 ил.

| ФОСФОРНОЕ УДОБРЕНИЕ | 2012 |

|

RU2538391C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ВЕЩЕСТВ | 2002 |

|

RU2201951C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ ИЗ БЫТОВОГО МУСОРА ИЛИ ОТХОДОВ И/ИЛИ ОТХОДОВ ОРГАНИЧЕСКИХ МАТЕРИАЛОВ | 1998 |

|

RU2202589C2 |

| US 4235676 A, 25.11.1980 | |||

| DE 3545202 A, 25.06.1987. | |||

Авторы

Даты

2006-08-10—Публикация

2004-09-14—Подача