Изобретение относится к области использования в коммунально-бытовом хозяйстве и промышленности для уничтожения (разложения) бытовых, промышленных органических, минеральных отходов, осадков сточных вод с образованием газообразного, жидкого и твердого топлив, строительных материалов. Устройство технологической линии утилизации твердых бытовых отходов (ТБО) представляет собой комплекс по утилизации отходов с применением способа термохимической переработки (пиролиза).

Проблема отходов - одна из самых актуальных экологических проблем начала третьего тысячелетия, так как накопление отходов возрастает и опережает темпы их переработки и обезвреживания. Загрязнения природной среды твердыми, жидкими отходами производства и потребления вызывают деградацию окружающей среды. Миллионы тонн твердых, пастообразных, жидких, газообразных отходов ежегодно поступают в биосферу, нанося тем самым непоправимый урон как живой, так и неживой природе. В глобальных масштабах изменяется круговорот воды и газовый баланс в атмосфере.

В настоящее время в России проблемой остается дальнейшее накопление отходов в виде:

- остатков сырья, материалов, некондиционных и побочных продуктов (или отходов производства);

- использованной и/или потерявшей свои первоначальные потребительские качества готовой продукции (или отходов потребления), размещаемой в определенных местах по определенным правилам, с последующим обязательным использованием, переработкой или ликвидацией, захоронением.

В целом выделяют следующие виды отходов: бытовые (коммунальные) и промышленные (отходы производства), отходы производственного потребления, а также опасные (токсичные), радиоактивные и медицинские отходы; отходы вырабатываются практически на каждой стадии промышленного технологического процесса и при использовании продукции.

Сложность сортировки отходов на свалках и в хранилищах приводит к дополнительным затратам, уровень которых чаще всего значительно превышает эффект от их вторичного применения. Наибольшую сложность по утилизации представляют смешанные отходы - мусор, основная проблема переработки которого как раз и состоит в сортировке его на фракции (бумага, дерево, металл, пластик, органика, резина, стекло).

Распространенные в настоящее время технологии и оборудование мусоросжигания (установки и мусоросжигающие заводы - МСЗ) в последние годы вызывают у специалистов и населения все больше возражений. Эти технологии переработки отходов дают 28-44% золы от сухой массы и газообразные продукты (двуокись углерода, пары воды, примеси). Запыленность отходящих газов составляет 5-10 г/нм3 (25-50 кг/т ТБО). Зола и шлак МСЗ содержат высокие концентрации тяжелых металлов. Сжигание мусора - не безотходная технология, т.к. с каждой сожженной тонны отходов получается около 250-300 кг токсичной и пылящей золы, для захоронения которой требуются специальные меры и место. Среди многочисленных загрязнений окружающей среды особую опасность представляют стойкие органические загрязнители, к числу которых относятся пестициды, промышленные вещества и непреднамеренные побочные продукты.

Несмотря на все усложняющиеся методы очистки, выбросы МСЗ в атмосферу содержат опасные фракции летучей золы, тяжелые металлы и диоксины. Экономические показатели МСЗ выглядят не лучшим образом. Широко рекламируемое достоинство МСЗ, связанное с получением электроэнергии, на практике оказывается весьма призрачным. Проведенными исследованиями в США показана убыточность гигантов МСЗ. Применительно к проблеме ТБО для широких просторов России при явно выраженной неравномерной плотности населения основной территории страны применение «гигантов» переработки отходов необоснованно.

К технологиям быстрого пиролиза, имеющим целью образование максимального количества жидких продуктов, относят процессы термохимического разложения углеводородсодержащих веществ без доступа кислорода в условиях быстрого нагрева до температуры, близкой к 500°C, и времени пребывания образовавшихся парогазовых продуктов при температуре 400-500°C менее 2 с. Эти условия требуют предварительного измельчения исходного сырья до частиц размером менее 3 мм [Thermochemical Conversion of Biomass to Liquid Fuels and Chemicals, Edited by M. Crocer, USA, Royal Society of Chemistry 2010, p. 150]. Последнее требование увеличивает энергозатраты и стоимость реализации процесса и осложняет создание мобильных пиролитических установок, целесообразность использования которых обусловлена высокими расходами по сбору и перемещению исходного сырья с низкой энергетической и массовой плотностью к месту его переработки.

В технике известно устройство для получения углеводородов из бытового мусора и/или отходов органических материалов. Но данное устройство позволяет перерабатывать различные отходы (бытовой мусор или пищевые отходы, пластмассовые и резиновые отходы, включая отработанные автомобильные покрышки, а также отходы, содержащие органические или полимерные компоненты) непрерывным методом с получением ценных продуктов. Устройство включает горизонтальный вращающийся реактор, реактор с винтовой мешалкой, емкость для сбора углеводородов и устройство для предварительной обработки влагосодержащих исходных материалов. Вращающийся реактор состоит из цилиндрического корпуса с теплоизоляцией из нагревающего слоя. Конструкция данного устройства предназначена для двухстадийного процесса переработки отходов. Во вращающемся реакторе осуществляют проведение первого крекинга при более низкой температуре, при которой органические компоненты разлагаются не до конца, и чтобы решить эту проблему, остатки из вращающегося реактора вводят во второй неподвижный реактор с винтовой мешалкой для осуществления второго крекинга при более высокой температуре. Оптимальные температура и давление: первого крекинга - 400°C и 0,02-0-3 МПа; второго крекинга - 600-800°C и 0,02-0,3 МПа (RU. 2202589, C10G 1/00, C08J 11/10, F23G 5/027).

Известен способ переработки органических веществ (RU 2201951, опубл. 10.04.2003), согласно которому нагрев перерабатываемой смеси в газовой среде или в вакууме выполняют постадийно путем высокоскоростного нагрева со скоростью 103-105 град/с до температуры, которая для каждой стадии различна: от 200-375°C на первой стадии обезвоживания до 550-750°C на стадии, собственно, пиролиза, при этом на каждой стадии выделяют различные компоненты. Постадийный высокоскоростной нагрев обеспечивают последовательной подачей перерабатываемой смеси на вращающиеся валки, нагретые до температуры, соответствующей данной стадии. Необходимость нагрева массивных валков, которые нагревают лишь прилежащие слои прижатой к ним перерабатываемой смеси, исключает использование данного способа в промышленном масштабе. Кроме того, громоздкость системы последовательно расположенных валков затрудняет создание мобильных пиролитических установок для реализации способа.

Известен способ переработки влагосодержащего органического вещества в жидкое и газообразное топливо (RU 2203922, опубл. 10.05.2003) путем измельчения и нагрева мелкодисперстного органического вещества без доступа кислорода в двух разделенных камерах: до 250-375°C (сушка) и до 650-750°C (переработка). При этом во второй камере обезвоженное мелкодисперсное вещество нагревают под действием холодно-плазменного высокочастотного разряда реактивного тока напряжением 1-500 кВ, частотой 1-300 кГц. Температура нагрева 650-750°C, мощность 0,8-1,2 кВт на каждый грамм перерабатываемого за 1 с вещества. В числе недостатков способа - необходимость предварительного измельчения сырья и существенное превышение температуры нагрева сырья, требуемой для максимального выхода жидкой фракции. Кроме того, технологическое разделение процессов сушки и пиролиза требует использования устройств, снабженных нагревателями различного типа, что усложняет и удорожает изготовление устройства.

Известны способ и установка для переработки органического и минерального сырья в жидкое и газообразное топливо (RU 2349624, опубл. 20.03.2009), предназначенные для быстрого пиролиза различных видов органического и минерального сырья. Пиролиз предварительно измельченного и высушенного сырья, размещенного на движущемся конвейере в герметичном реакторе, осуществляют с помощью установленного над конвейером одноэлектродного плазмотрона путем быстрого нагрева сырья в плазме высокочастотного разряда с температурой 500-1500°C и затратах энергии 0,2-0,6 кВт/ч на 1 кг сырья при скорости обработки 0,1-10 тонн сырья в час. При этом плазмотрон совмещает функции устройства получения плазмы высокочастотного разряда и устройства высокоскоростного нагрева сырья. Установка может быть использована как в стационарном режиме, так и в мобильном варианте с использованием автономного источника энергии. В описании не приведены сведения о требуемой степени дисперсности сырья, однако очевидно, что при однократном проходе относительно крупные фрагменты при использовании данного способа и устройства могут быть не переработаны, а рециркуляция в данном устройстве не предусмотрена, что накладывает жесткие требования в отношении дисперсности перерабатываемой смеси. Указанный диапазон температуры нагрева сырья также существенно превышает уровень, требуемый для максимального выхода жидкой фракции, что значительно снижает ее долю в продуктах пиролиза. То же следует сказать и в отношении времени пребывания парогазовой смеси при высокой температуре. Кроме того, нагрев сырья осуществляют в тонком слое на холодном конвейере, что препятствует нагреву прилегающей к нему части смеси, вследствие чего определенная часть смеси также окажется не переработанной. Необходимо также отметить, что стенки реактора в процессе переработки сырья остаются холодными, что приводит к конденсации на них парогазовой смеси, к неконтролируемым потерям и загрязнению установки.

Либо известна установка для переработки резиносодержащих отходов, содержащая узел предварительной подготовки отходов, включающий измельчитель отходов, взвешивающий ленточный транспортер, шнековый транспортер, бункер для загрузки измельченными отходами, пиролизный реактор тоннельного типа, внутренняя камера которого снабжена транспортирующим винтообразным устройством. Измельченные отходы проходят внутреннюю камеру пиролизного реактора при определенном температурном режиме и за время, достаточное для полного разложения исходных отходов и разделения их на твердый углеродсодержащий остаток и пиролизный газ. Кроме того, установка содержит устройство сортировки твердого углеродсодержащего остатка по размеру частиц и устройство разделения технического углерода и металлокорда. (WO 02/26914, С10В 53/00).

Известно устройство технологической линии утилизации твердых бытовых отходов с применением термической деструкции, содержащее последовательно установленные загрузочный бункер, приемный бункер с загрузочным устройством, пост для отсортировки твердых бытовых отходов, связанный с магнитным сепаратором для выборки из поступающей массы отходов магнитных металлов, пост дробления твердых бытовых отходов, связанный с конвейером загрузки дробленного сырья в блок термической обработки этого сырья, связанный со средством выгрузки углеродосодержащего твердого остатка после термической обработки и направления в зольный бункер (RU 2451880, F23G 5/02, F23G 5/027, F23G 5/04, В09В 3/00, опубл. 27.03.2011). Это решение принято в качестве прототипа.

В известном решении исходный перерабатываемый материал подают в вибрационную сушильную камеру с кипящим слоем и высушивают до требуемой влажности (при необходимости, перед сушкой исходный материал дробят до требуемого размера частиц). Далее, высушенный материал направляют в реактор быстрого пиролиза, где его подвергают термической деструкции путем инициации энтропийных взрывов (время нахождения материала в реакторе устанавливают исходя из типа перерабатываемого материала). Продуктами переработки реактора быстрого пиролиза являются: пиролизный газ; высокоуглеродистое твердое вещество (ВУМ); тепловая энергия - перегретый пар, который образуется в результате управления температурным режимом внутри реактора (посредством внешних независимых водяных контуров).

Полученный пиролизный газ направляют в теплообменник, где он отдает часть своей тепловой энергии сушильному агенту (наружному воздуху), для осуществления процесса сушки исходного материала. Далее, пиролизный газ поступает в систему конденсации, где он конденсируется в жидкую составляющую - синтетическую нефть, выводимую для дальнейшего использования в различных отраслях промышленности и энергетики. Осушенный газ - синтез-газ (газ после конденсации) направляется либо на нужды промышленности и ЖКХ (включая использование в бытовых газовых плитах), либо для генерации электроэнергии, либо для дальнейшего ожижения посредством криогенных установок.

Образующаяся в процессе быстрого пиролиза избыточная тепловая энергия (управление рабочим режимом реактора, управление конденсатором, сушилкой и т.п.) в виде перегретого водяного пара, горячей воды, горячего воздуха направляются для дальнейшего использования в энергосистемах различных отраслей экономики.

ВУМ (высокоуглеродистый материал - твердое углистое вещество) самотеком выводится из реактора и направляется для дальнейшего использования в различных отраслях промышленности (металлургия, парфюмерия, агрономия, медицина, химическая промышленность и т.д.) как базовое исходное сырье.

Недостаток известного устройства заключается в сложности процесса переработки ТБО, требующего сушку, предварительный нагрев загружаемой массы. Усложнена конструкция блока термической обработки, а сам процесс выполнен на основе использования инициации энтропийных взрывов.

Настоящее изобретение направлено на достижение технического результата, заключающегося в упрощении конструкции устройства в части исключения предварительного нагрева загружаемой массы, исключения подвижных частей внутри реактора и проведения пиролиза в один этап.

Указанный технический результат достигается тем, что в устройстве технологической линии утилизации твердых бытовых отходов с применением термической деструкции, содержащем последовательно установленные загрузочный бункер, приемный бункер с загрузочным устройством, пост для отсортировки твердых бытовых отходов, связанный с магнитным сепаратором для выборки из поступающей массы отходов магнитных металлов, пост дробления твердых бытовых отходов, связанный с конвейером загрузки дробленного сырья в блок термической обработки этого сырья, связанный со средством выгрузки углеродосодержащего твердого остатка после термической обработки и направления в зольный бункер, блок термической обработки для термической деструкции измельченного сырья представляет собой емкость с люком загрузки, внутри которой смонтирована по крайней мере одна камера сгорания с отходящим от нее трубчатым пирозмеевиком, обогреваемым теплом сгорания топливного газа на горелках для нагрева отходов в бескислородной среде до стадии их разложения за счет излучения тепла, образуемого пламенем горелок в камере сгорания, и переносом тепла с дымовыми газами в пирозмеевик, при этом на емкости смонтированы выводы для выпуска образуемой в процессе деструкции отходов пиролизных газов, в направлении первого теплообменника для первичного охлаждения пиролизных газов и сбора жидких фракций в отдельную емкость с последующим перенаправлением в блок фильтрации для отделения конечного продукта от смол, и в направлении второго теплообменника для разделения на тарелках конденсируемых из пиролизного газа жидких фракций и выдачи по отдельным трубопроводам разделенных жидких фракций в отдельные емкости хранения, одна из которых сообщена с указанным блоком фильтрации.

Пост для отсортировки твердых бытовых отходов выполнен с возможностью выполнения функции выборки из поступающей массы отходов стеклянной тары, стеклобоя, немагнитных цветных металлов и бетона.

А второй теплообменник выполнен с возможностью направления пиролизных газов, несконденсировавшихся в жидкие фракции, в газонакопитель для последующего использования на газо-мазутной горелке реактора в горелках камеры сгорания блока термической обработки.

Указанные признаки являются существенными и взаимосвязаны с образованием устойчивой совокупности существенных признаков, достаточной для получения требуемого технического результата.

Настоящее изобретение поясняется конкретным примером исполнения, который, однако, не является единственно возможным, но наглядно демонстрирует возможность достижения требуемого технического результата.

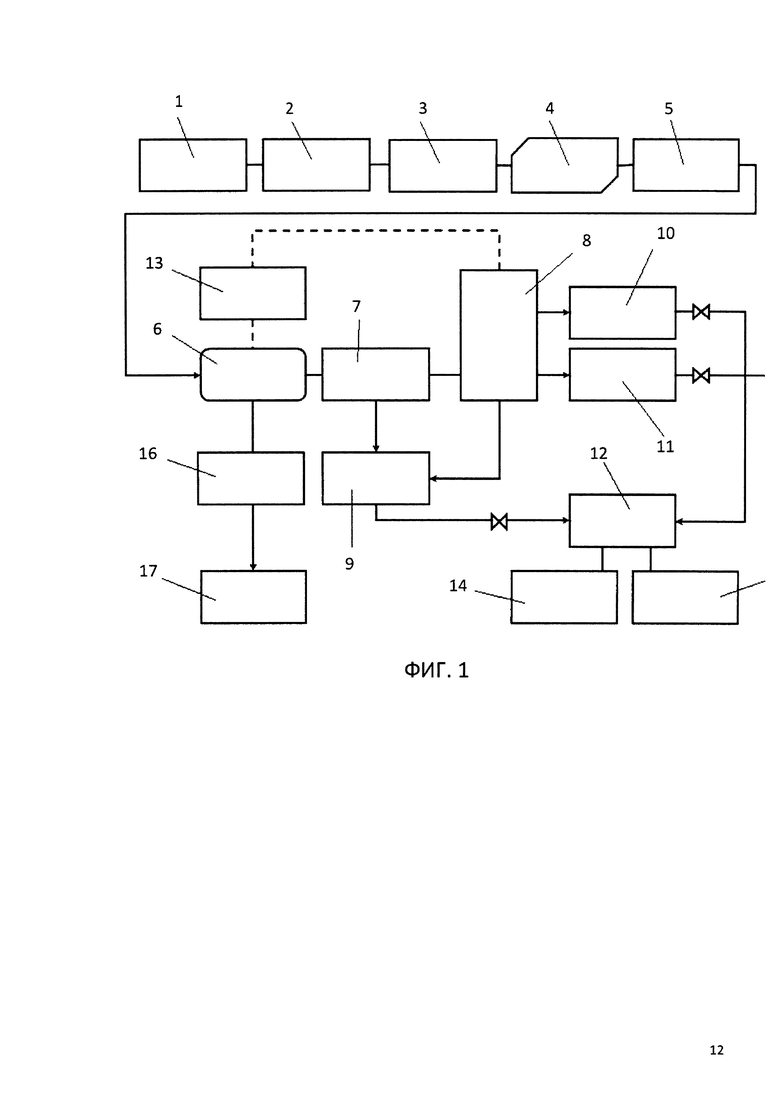

На фиг. 1 - блок-схема устройства технологической линии утилизации твердых бытовых отходов.

Основной целью обращения с отходами производства и потребления является предотвращение их вредного воздействия на здоровье человека и окружающую природную среду. Наилучшим способом достижения этой цели является планомерный перевод всех производственных технологий на замкнутый цикл обращения сырья и материалов, по подобию их круговорота в природе, и сортировка отходов потребления сразу после использования продукции.

В рамках настоящего изобретение рассматривается устройство технологической линии утилизации твердых бытовых отходов с применением термической деструкции, построенное по следующему конструктивному алгоритму.

Устройство содержит последовательно установленные загрузочный бункер, приемный бункер с загрузочным устройством, пост для отсортировки твердых бытовых отходов, связанный с магнитным сепаратором для выборки из поступающей массы отходов магнитных металлов, пост дробления твердых бытовых отходов, связанный с конвейером загрузки дробленного сырья в блок термической обработки этого сырья, связанный со средством выгрузки углеродосодержащего твердого остатка после термической обработки и направления в зольный бункер.

При этом пост для отсортировки твердых бытовых отходов выполнен с возможностью выполнения функции выборки из поступающей массы отходов стеклянной тары, стеклобоя, немагнитных цветных металлов и бетона.

Блок термической обработки для термической деструкции измельченного сырья представляет собой емкость с люком загрузки, внутри которой смонтирована по крайней мере одна камера сгорания с отходящим от нее трубчатым пирозмеевиком, обогреваемым теплом сгорания топливного газа на горелках для нагрева отходов в бескислородной среде до стадии их разложения за счет излучения тепла, образуемого пламенем горелок в камере сгорания, и переносом тепла с дымовыми газами в пирозмеевик.

При этом на емкости смонтированы выводы для выпуска образуемой в процессе деструкции отходов пиролизных газов, в направлении первого теплообменника для первичного охлаждения пиролизных газов и сбора жидких фракций в отдельную емкость с последующим перенаправлением в блок фильтрации для отделения конечного продукта от смол, и в направлении второго теплообменника для разделения на тарелках конденсируемых из пиролизного газа жидких фракций и выдачи по отдельным трубопроводам разделенных жидких фракций в отдельные емкости хранения, одна из которых сообщена с указанным блоком фильтрации.

А второй теплообменник выполнен с возможностью направления пиролизных газов, несконденсировавшихся в жидкие фракции, в газонакопитель для последующего использования на газо-мазутной горелке реактора в горелках камеры сгорания блока термической обработки.

Устройство технологической линии утилизации твердых бытовых отходов построено на использовании метода пиролиза.

В технологическую схему функционирования заявленного устройства заложено решение задачи по созданию современной технологии безотходной утилизации отходов и максимально рациональному использованию природных ресурсов. Предложенная технология является способом одновременного получения продуктов пиролиза в промышленном масштабе, тепловой энергии, безопасной для окружающей среды (отсутствие выбросов двуокиси углерода в атмосферу) и минимизации продуктов захоронения на мусорных полигонах.

Основой принципа действия устройства является реализация метода медленного пиролиза.

Метод утилизации ТБО пиролизом известен мало, особенно в России, вследствие дороговизны. Это самый доступный и известный метод обеззараживания отходов. Разработка пиролиза заключается в необратимом химическом изменении мусора под воздействием температуры без доступа воздуха. По степени температурного действия на вещество мусора пиролиз как процесс символически разделяется на низкотемпературный (до 900°C) и высокотемпературный пиролиз (выше 900°C).

Низкотемпературный пиролиз - это процесс, при котором размельченный материал мусора подвергается термическому разложению. Увеличение температуры приводит к повышению выхода газа и сокращению выхода водянистых и жестких товаров. Превосходство пиролиза заключается в его экологичности. При помощи пиролиза возможно перерабатывать образующие отходов, тяжело поддающиеся утилизации, такие как автопокрышки, пластмасса, переработанные масла, отстойные вещества. После пиролиза не остается опасных биологических и химических веществ, потому подземное складирование пиролизных отходов не наносит вреда природной среде. Образовывающийся пепел - высокой плотности, что позволяет сократить объем отходов, подвергающихся подземному складированию. При пиролизе не происходит восстановления (выплавки) тяжелых металлов. К превосходству пиролиза относятся и легкость хранения и транспортировки получаемых отходов, а, помимо прочего - небольшая мощность оборудования.

Схема работы устройства представлена как цикличный поэтапный процесс, включающий:

1) Этап предварительной подготовки отходов, исключающей из общей массы ТБО стеклянную тару, стеклобой и цветные металлы, металлы, бетон с последующим измельчением мусора, и дальнейшей подачей отходов на утилизацию в пиролизный реактор.

2) Этап разложения измельченных отходов во внутренней камере пиролизного реактора без доступа кислорода, при определенном температурном режиме и за время, достаточное для полного разложения исходных отходов и разделения их на твердый остаток (золу) и пиролизный газ.

3) Этап синтеза из пиролизного газа топлива в теплообменниках. Газообразное топливо используется для поддержания заданных температур реактора, при сгорании на газомазутных горелках жидкого и твердого топлива, также может применяться для поддержания температурного режима реактора и для использования в качестве печного топлива на котельных.

4) Этап золоудаления.

Устройство представляет собой технологическую линию, состоящую из следующих блоков:

- Блока предварительной подготовки отходов (сортировочная станция (далее - СС)).

- Блока термохимической деструкции.

Блок предварительной подготовки отходов используется в качестве блока сортировки непригодных для процесса пиролиза частей отходов, а также измельчение мусора, загружаемого в пиролизный реактор. Блок подготовки отходов включает сбор и транспортировку мусоровозами отходов и разгрузку последних на СС для предварительной сортировки.

Мусоровозы, подъезжая на специальную площадку разгрузки, выгружают ТБО в бункер-питатель 1 (БП) для последующего транспортирования на пост сортировки 2 (ПС) отходов, с предварительным извлечением крупногабаритных предметов.

БП 1 укомплектован пластинчатым усиленным L-образным конвейером, имеющим заглубленную в пол приемную часть и дальнейший перегиб конвейерной полосы под углом 32° к плоскости пола ПС 2. При этом пластины конвейера снабжены скобами-захватами, способными менять при движении конвейерной полосы угол наклона к ее плоскости.

ПС 2 предназначен для ручного отбора и удаления немагнитных цветных металлов, стеклянной тары, стеклобоя, бетона и иных неутилизируемых фракций. ПС 2 расположен на платформе и состоит из ленточного сортировочного конвейера и снабжен двумя местами ручной сортировки и местами отбора (МО). МО для удаления неутильных фракций расположены на платформе с двух сторон от конвейера на удобной высоте для ручного отбора. Ручной отбор неутилизируемых фракций осуществляют при скорости конвейера от 0,05 до 0,315 м/с. Каждое МО снабжено специальными желобами шахтного типа, ведущими через пол ПС, причем верхняя часть каждого желоба выполнена в виде короба, выступающего над полом. Отобранные вручную утильные фракции сбрасываются рабочими по желобам в специальные контейнеры. Для обеспечения комфортных условий работы платформа с МО может располагаться в кабине. Кабина представляет собой огражденное помещение с двумя дверями и окнами напротив каждого из постов сортировки, оборудованное приточной вентиляцией, системой кондиционирования и внутренним освещением.

После ПС над ленточным сортировочным конвейером расположен магнитный сепаратор 3 ленточного типа, предназначенный для извлечения черных металлов (магнитных) и транспортировки их в приемный контейнер для металлов.

Далее отходы, очищенные от неутилизируемых фракций, поступают на дробилку 4 (шредерного типа) для дальнейшего измельчения крупных фракций перед загрузкой в пиролизный реактор.

Последующая загрузка реактора осуществляется посредством транспортирования измельченного мусора из-под выходного окна дробильного аппарата подающим Z-образным конвейером 5. Последний, в свою очередь, осуществляет подачу сырья в загрузочный люк реактора.

Все агрегаты, используемые при предварительной подготовке отходов, имеют систему аварийной остановки и сигнализации.

В настоящем комплексе блок предварительной подготовки отходов предназначен исключительно для отбора неутилизируемых фракций ТБО. Поэтому сортировка не предполагает детального морфологического разделения отходов, что сокращает число рабочего персонала. Технологией не предусмотрена специальная подготовка ТБО для вторичного использования, что снижает затраты на использовании энергоемких агрегатов для его брикетирования и прессования.

Блок термохимической деструкции предназначен для утилизации отходов путем их нагрева в бескислородной среде. Результатом такого нагрева является химическое разложение содержащегося в нем органического вещества с образованием пара, жидкой фракции (масел, смол, печного топлива) и газа с выделением твердого остатка (углерода).

Блок деструкции состоит из:

- реактора 6 утилизации органических отходов;

- трубопроводов с запорной арматурой;

- теплообменников 7 и 8;

- емкостей 9, 10 и 11 для жидких и газообразных фракций продуктов распада;

- фильтров 12.

Реактор 6 предназначен для утилизации отходов и представляет собой герметично выполненный металлический бак цилиндрической формы объемом 30 м3, установленный на опоры, обеспечивающий его вращение относительно горизонтальной продольной оси. В верхней части бака расположен люк загрузки отходов. Крышки люков выполнены съемными, герметичное закрытие их производится при помощи механизма блокировки. С торцевой стороны бака смонтированы выводы для выпуска продуктов разложения отходов, выполненных из труб, сведенных в одну общую и имеющую соединительную муфту на конце. Также с обеих торцевых сторон бака находятся элементы камер сгорания, предназначенные для крепления горелок, работающих на дизельном или печном топливе. Горелки обеспечивают поддержание заданной температуры в реакторе. На реакторе установлены: манометр, предохранительный клапан и термометр, термопары, обеспечивающие контроль режима работы горелок. Сам реактор покрыт слоем из сверхтонкого теплоизоляционного материала, предотвращающего потерю тепла.

Внутри реактора расположены камеры сгорания с отходящими от них трубчатыми пирозмеевиками, обогреваемые теплом сгорания топливного газа на горелках. Пирозмеевики представляют собой длинную трубу постоянного диаметра, согнутую на равные части, проложенные горизонтально по периметру реактора.

Нагрев отходов до стадии разложения обеспечивается за счет излучения тепла, образуемого пламенем горелок в камере сгорания, и переносом тепла с дымовыми газами в пирозмеевики. Рабочая температура реактора достигает 400-500°C, без создания избыточного давления внутри реактора.

Смесь газов, образуемая в процессе деструкции отходов, выводится на теплообменники 7 и 8.

Теплообменник 7 (Т1) представляет собой металлический бак с рубашкой водяного охлаждения и служит для первичного охлаждения пиролизных газов. Т1 снабжен вмонтированными термометром, предохранительным клапаном и выпускным вентилем. Вентиль предназначен для выпуска образуемых на данном этапе жидких фракций продуктов распада.

Теплообменник 8 (Т2) реализован в виде цилиндрической колонны-разделителя с установленными на разных уровнях двумя контактными устройствами тарельчатого типа. Т2 предназначен для частичного разделения конденсируемых из пиролизного газа жидких фракций. Каждая тарелка имеет свой выпускной отвод. Для обеспечения теплообмена Т2 снабжен рубашкой водяного охлаждения.

Пиролизные газы, несконденсировавшиеся в жидкие фракции, выводятся через верхнюю часть Т2 в газонакопитель 13, для последующего использования на газомазутной горелке реактора.

Рубашки охлаждения теплообменников заключены в общую систему с сетевым циркуляционным водяным насосом, системой отопления помещений, либо градирней вне помещения, используемых в качестве холодильника.

Для фильтрации пиролизных жидкостей, накопленных в емкостях 9, 10 и 11, используется безсорбентный фильтр 12. В качестве фильтра 12 применено фильтровальное устройство струнного типа с магнитно-молекулярным модулятором (авт. Вержбицкий Я.В.).

Исходный материал (отходы, иловый осадок) загружается в реактор 6, который герметично закрывается. Затем от работающих горелок в нем повышается температура. При достижении ее значения порядка 400°C без доступа воздуха, начинается процесс пиролиза загруженного материала. Образующаяся в нем смесь газов и паров отводятся по трубопроводу на Т1 и Т2, с целью более полного разделения пиролизного газа, в которых происходит конденсация основной массы воды и тяжелых углеводородов.

Вся сконденсированная жидкость собирается в емкостях 9, 10 и 11. После фильтрации получаемого синтез-топлива на две фракции - тяжелые смолы и аналог печного топлива, накапливаются в емкостях 14 и 15 готовой продукции (емкость 14 - для тяжелых смол, а емкость 15 - для конечного продукта). В дальнейшем синтез-топливо используется на собственные нужды, обеспечивая работу горелок реактора и в качестве печного топлива на котельных.

Оставшаяся после обработки твердая часть удаляется из реактора механическим (специальным совком) или пневматическим (пылесосом) путем. Для этого реактор, отсоединенный от трубопровода, вращают при помощи цепного привода, до положения, при котором загрузочный люк оказывается доступным для удаления зольного остатка. Твердый остаток конвейером 16 подается в зольный бункер 17 для дальнейшей вывозки и использования в качестве строительного материала или иных целей.

В настоящем блоке термохимической деструкции имеется ряд преимуществ:

- Простота блока пиролиза.

- Не требуется предварительный нагрев загружаемой массы.

- Нагрев загруженной массы осуществляется со всех сторон, в отличие от реакторов колонного типа.

- Отсутствуют подвижные части внутри реактора.

- Процесс пиролиза происходит в один этап.

- Отсутствуют энергоемкие агрегаты.

- Конечный продукт используется для поддержания режимов работы реактора.

- Отсутствуют сорбентные фильтры, исключающие их замену и утилизацию.

Работа устройства по утилизации ТБО с применением процесса пиролиза реализована как законченный технологический цикл по утилизации отходов (промышленных и бытовых). Применяемые при этом технологии решают следующие задачи:

- Сокращение выбросов в атмосферу двуокиси углерода: практическое их отсутствие в сравнении с методом утилизации отходов на мусоросжигательных заводах.

- Минимизация продуктов захоронения на мусорных полигонах (захоронению подвергаются лишь ТБО и промотходы, не утилизируемые в реакторе).

- Утилизация ТБО с разнообразной морфологией за счет универсальности устройства.

- Рациональное использование природных ресурсов. Полученные в результате утилизации ТБО продукты как газообразные и жидкие пригодны для дальнейшего использования при получении тепла, электроэнергии, и применения в качестве топлив двигателей внутреннего сгорания и горелках, твердые - в качестве строительных материалов.

В технологической схеме устройства не использованы энергоемкие и технологически сложные агрегаты, минимизированы процессы сортировки отходов, упрощена схема работы пиролизного реактора и увеличена его эффективность (по сравнению с аналогами). Получаемые при утилизации ТБО конечные продукты применяются для самообеспечения работы устройства. В целом, в работе устройства реализована технология безотходной утилизации отходов и максимально рациональному использованию природных ресурсов.

При утилизации отходов (содержащих пластик, резину, опилки, ткань, бумагу и пр.) на экспериментальном комплексе получено синтез-топливо со следующими характеристиками:

- Плотность 959 г/см3 при 20°C (при норме: ДТ - 860; Ф-5 - 955);

- Калорийность 41,909 кДж/кг;

- Массовая доля серы, в % - 0,595 (при норме: ДТ - 0,2; Ф-5 - не >1,0; Печное топливо бытовое, (далее - ПТБ) - 1,1);

- Вязкость кинетическая при 20°C мм/с - 2,711;

- Массовая доля механических примесей, % - 0,007 (при норме: ДТ - не >0,005; Ф-5 - не >0,1; ПТБ - 0-0,005);

- Температура вспышки в закрытом тигле, °С - ниже минус 5 (при норме: ДТ - не ниже 62; Ф-5 - не ниже 80; ПТБ - не ниже 45);

- Температура застывания, °C - ниже минус 50 (при норме: ДТ - не выше минус 10; Ф-5 - не выше минус 5; ПТБ - не выше минус 15).

- Испытания проводились 18.09.2014 г в лаборатории ФАУ «25 ГосНИИ химмотологии Минобороны России», протокол №166 от 25.09.2014 г.

- При переработке твердых органических соединений по предлагаемой технологии «мягкого пиролиза» (пластик, опилки, резина и пр.) в жидкообразное состояние, выбросов в атмосферу вредных веществ не обнаружено, т.к. пиролизный процесс происходит в замкнутом контуре, без связи с атмосферой.

- Соотношение топлива, израсходованного для технологии к полученному синтез-топливу, определилось как 1:5 (в литрах).

- Рабочая температура реактора достигает 400-500°C, без создания избыточного давления внутри реактора - (0,7 атм.) Техническая эксплуатация реактора не подпадает под контроль органами Ростехнадзора РФ.

Экспериментальный комплекс был пущен в работу, отработал полный цикл и показал при этом следующие параметры:

1. Загрузка 12 т.

2. Состав отходов при загрузке: автошины легковые - 94 шт. - 2.6 т.

- автошины грузовые - 33 шт. - 1.6 т.

3. Отходы бытовые - 6 т.

4. Отходы Горзеленхоза (обрезки веток деревьев хвойных пород) - 1.2 т.

5. Пластик, пенопласт, полиэтилен, рубероид, вторичный гудрон, отработанные автомасла - 0.8 т.

6. Пиролизный процесс начался при температуре 190 градусов C через 4 часа 10 мин от включения горелок Генератора, через скруббер началось выделение остаточного пиролизного газа, процесс длился 10 часов.

7. Максимальная температура 399 градусов C зафиксирована на 7-ом часу работы.

8. Получено - 1.8 т жидкого топлива, факел пиролизного газа горел 5 часов (измерить объем газа не представилось возможным).

9. В остатке: металлический корд от автошин - 0.34 т;

10. Зола, шлак, древесный уголь - 2,0 т.

- Устройство работает на всех видах жидкого топлива и перерабатывает все виды отходов, содержащие углеводороды, и может использоваться для:

- утилизации мусорных свалок с получением синтез-топлива из органики, иловых отложений очистных сооружений канализации, угля, торфа;

- для извлечения смол и эфирных масел из растений (цветов, листьев, хвои);

- получения твердого древесного угля, метилового спирта, ацетона, смол;

- для извлечения битума из отходов.

Изобретение относится к области использования в коммунально-бытовом хозяйстве и промышленности для уничтожения (разложения) бытовых, промышленных органических, минеральных отходов, осадков сточных вод с образованием газообразного, жидкого и твердого топлив, строительных материалов. Техническим результатом является упрощение конструкции устройства. Устройство технологической линии утилизации твердых бытовых отходов с применением термической деструкции содержит последовательно установленные загрузочный бункер, приемный бункер с загрузочным устройством, пост для отсортировки твердых бытовых отходов, связанный с магнитным сепаратором для выборки из поступающей массы отходов магнитных металлов, пост дробления твердых бытовых отходов, связанный с конвейером загрузки дробленного сырья в блок термической обработки этого сырья, связанный со средством выгрузки углеродосодержащего твердого остатка после термической обработки и направления в зольный бункер. Блок термической обработки для термической деструкции измельченного сырья представляет собой емкость с люком загрузки, внутри которой смонтирована по крайней мере одна камера сгорания с отходящим от нее трубчатым пирозмеевиком, обогреваемым теплом сгорания топливного газа на горелках для нагрева отходов в бескислородной среде до стадии их разложения за счет излучения тепла, образуемого пламенем горелок в камере сгорания, и переносом тепла с дымовыми газами в пирозмеевик. На емкости смонтированы выводы для выпуска образуемой в процессе деструкции отходов пиролизных газов, в направлении первого теплообменника для первичного охлаждения пиролизных газов и сбора жидких фракций в отдельную емкость с последующим перенаправлением в блок фильтрации для отделения конечного продукта от смол, и в направлении второго теплообменника для разделения на тарелках конденсируемых из пиролизного газа жидких фракций и выдачи по отдельным трубопроводам разделенных жидких фракций в отдельные емкости хранения, одна из которых сообщена с указанным блоком фильтрации. 2 з.п. ф-лы, 1 ил.

1. Устройство технологической линии утилизации твердых бытовых отходов с применением термической деструкции, содержащее последовательно установленные загрузочный бункер, приемный бункер с загрузочным устройством, пост для отсортировки твердых бытовых отходов, связанный с магнитным сепаратором для выборки из поступающей массы отходов магнитных металлов, пост дробления твердых бытовых отходов, связанный с конвейером загрузки дробленного сырья в блок термической обработки этого сырья, связанный со средством выгрузки углеродосодержащего твердого остатка после термической обработки и направления в зольный бункер, отличающееся тем, что блок термической обработки для термической деструкции измельченного сырья представляет собой емкость с люком загрузки, внутри которой смонтирована по крайней мере одна камера сгорания с отходящим от нее трубчатым пирозмеевиком, обогреваемым теплом сгорания топливного газа на горелках для нагрева отходов в бескислородной среде до стадии их разложения за счет излучения тепла, образуемого пламенем горелок в камере сгорания, и переносом тепла с дымовыми газами в пирозмеевик, при этом на емкости смонтированы выводы для выпуска образуемой в процессе деструкции отходов пиролизных газов, в направлении первого теплообменника для первичного охлаждения пиролизных газов и сбора жидких фракций в отдельную емкость с последующим перенаправлением в блок фильтрации для отделения конечного продукта от смол, и в направлении второго теплообменника для разделения на тарелках конденсируемых из пиролизного газа жидких фракций и выдачи по отдельным трубопроводам разделенных жидких фракций в отдельные емкости хранения, одна из которых сообщена с указанным блоком фильтрации.

2. Устройство по п. 1, отличающееся тем, что пост для отсортировки твердых бытовых отходов выполнен с возможностью выполнения функции выборки из поступающей массы отходов стеклянной тары, стеклобоя, немагнитных цветных металлов и бетона.

3. Устройство по п. 1, отличающееся тем, что второй теплообменник выполнен с возможностью направления пиролизных газов, несконденсировавшихся в жидкие фракции, в газонакопитель для последующего использования на газо-мазутной горелке реактора в горелках камеры сгорания блока термической обработки.

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ ТВЕРДЫХ ВЕЩЕСТВ МЕТОДОМ БЫСТРОГО ПИРОЛИЗА (ВАРИАНТЫ) | 2009 |

|

RU2451880C2 |

| RU 2011131501 A, 10.02.2013 | |||

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН И/ИЛИ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2361731C1 |

| US 3670669 A1, 20.06.1972.. | |||

Авторы

Даты

2016-03-10—Публикация

2014-10-10—Подача