Изобретение относится к сельскому хозяйству и может быть применимо в деревообрабатывающей промышленности.

Известен способ термической переработки органосодержащего сырья в газообразное и жидкое топлива путем нагрева сначала в камере сушки, а затем без доступа воздуха в камере пиролиза с последующей конденсацией части парогазовой смеси в жидкое топливо, причем сушку проводят смесью топочных газов с воздухом, а часть несконденсированной парогазовой смеси, после предварительного подогрева, подается в камеру пиролиза (Патент №2395559, МПК G10B, БИ. №21, 2010).

Известно устройство для осуществления известного способа, содержащее сушильный бункер, питатель, реактор, топку, циклон, конденсатор, компрессор, газодувку, теплообменник (Хисматов Р.Г. Термическое разложение древесины при кондуктивном подводе тепла: Автореф. дисс. канд. техн. наук. - Казань, 2010. - 13 с.).

Эти способ и устройство обеспечивают термическую переработку органосодержащего сырья в газообразное и жидкое топлива, однако требуют развитой инфраструктуры и больших капитальных затрат, что малоприемлемо для малых и фермерских хозяйств.

Известен способ термической переработки сельскохозяйственных и других отходов в тепловую и электрическую энергию, заключающийся в том, что отходы загружают, периодически непрерывно горизонтально перемещают, кондуктивно сушат, пиролизуют, газообразные продукты конденсируют, жидкую фракцию и несконденсированные газы выводят, а твердую - увлажняют и разгружают.

Сушку и пиролиз осуществляют выхлопными (топочными) газами от дизель-генератора, подаваемыми в кожух камер сушки и пиролиза. Поршень периодически отводят назад для загрузки новой партии РМ.

Известно устройство для осуществления известного способа, содержащее источник теплоты, средство загрузки сырья, трубу, поршень, камеры сушки, пиролиза, конденсации газовой фазы, увлажнения твердой фазы, средство ее разгрузки, кожух камер сушки и пиролиза, который подключен к источнику теплоты. (Голубкович А.В., Чижиков А.Г. Обоснование метода расчета пиролиза растительных материалов // Промышленная энергетика. - 2011. №12. - С. 52-53).

Эти способ и устройство по своей технической сущности наиболее близки к заявленному и приняты за прототип.

Недостатком этого способа является низкая интенсивность процесса в связи с малоэффективной теплопередачей и неравномерностью термической переработки РМ.

Технической задачей изобретения является повышение производительности устройства за счет использования более эффективной теплоотдачи, снижения неравномерности переработки РМ по сечению трубы - реактора.

Заявленный способ может быть осуществлен только в данном устройстве.

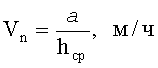

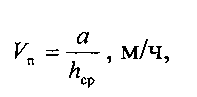

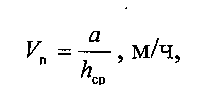

Задача достигается тем, что в способе термической переработки растительных материалов, заключающемся в том, что сырье загружают в трубу, горизонтально перемещают, кондуктивно сушат, пиролизуют, газообразные продукты конденсируют, полученные жидкую фракцию и несконденсированные газы удаляют, а твердую фракцию - охлаждают и разгружают, согласно изобретению скорость перемещения сырья Vп в трубе рассчитывают по формуле:

,

,

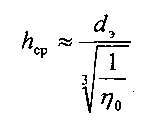

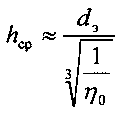

где а - коэффициент температуропроводности, м2/ч;

hср - усредненная высота элементарного слоя сырья, м;

Техническая задача достигается также тем, что в устройстве, для переработки растительных материалов, содержащем трубу, источник теплоты, средство загрузки сырья, поршень, камеры сушки, пиролиза, конденсации, охлаждения, разгрузки твердой фракции, кожух, согласно изобретению камеры сушки и пиролиза выполнены с возможностью изменения длины в зависимости от свойств влагосодержания сырья и температуры газообразных продуктов источника тепла.

Изобретение поясняется чертежом, на котором изображена схема устройства.

Устройство включает загрузочное средство 1, привод 2, поршень 3, трубу 4, загрузочную камеру 5, камеру сушки 6, камеру пиролиза 7, камеру конденсации 8, охладительную камеру 9, средство разгрузки 10, кожух 11, теплоизоляцию 12, источник тепла 13. В схеме указаны топочные газы 14, жидкая фракция 15, несконденсированные газы 16, водяные пары 17, удаляемая твердая фаза 18.

Устройство функционирует следующим образом.

Средством 1 загружают растительные материалы (РМ) в загрузочную камеру 5, поршнем 3 в трубе перемещают загруженную массу последовательно через камеры сушки 6, пиролиза 7, охладительную 9, твердую фазу 18 разгружают средством 10. Жидкую фракцию 15 и несконденсированные газы 16 отводят. В кожух 11 устройства, который снабжен теплоизоляцией 12, подают топочные газы 14. Водяные пары 17 отводят из камеры сушки 6.

После вытеснения растительных материалов из камеры 5 поршень 4 отводят, загружают новую порцию и т.д.

Скорость перемещения сырья в трубе 4 Vn должна соответствовать скорости перемещения температурного фронта в элементарном слое от периферии к центру трубы 4, что обусловит оптимальный режим пиролиза и одинаковую степень термического превращения растительных материалов по сечению трубы 4, которая при медленном пиролизе (450…500°С) составляет η0=0,3…0,35 (Прокопьев С.А. Разработка технологии ультраоксипиролиза древесной массы для получения бионефти и древесного угля: Автореф. дисс. канд. техн. наук. - СПб.: 2007. - 9 с.).

Следовательно, можно записать:

где а - коэффициент температуропроводности, м2/ч;

hcp - усредненная толщина элементарного слоя РМ, м;

(где dэ - эквивалентный диаметр частицы РМ, м; η0 - коэффициент термического превращения РМ).

(где dэ - эквивалентный диаметр частицы РМ, м; η0 - коэффициент термического превращения РМ).

Подсушенные частицы РМ поступают в камеру пиролиза 7, относительно которой определяют величину Vп.

При движении поршня 3 частицы РМ уплотняются и заполняют поры нижерасположенных слоев, тем самым повышая теплопроводность и поверхность теплообмена. Перемещение поршня 3 также прижимает материал к греющей поверхности.

Теплота материалу передается как конвекцией, так и теплопроводностью: при сушке приоритет имеет конвекция, так как на этом этапе повышенная порозность слоя, а при пиролизе - теплопроводность в силу уплотнения слоя.

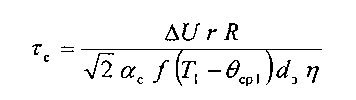

Длительность сушки τс РМ в трубе можно определить из (Сажин Б.С. Основа техники сушки. - М.: Химия, 1984. - 79 с.).

где ΔU - влагосъем, кг вл./кг сух. мат.;

- средний диаметр трубы, м;

- средний диаметр трубы, м;

r - удельная теплота испарения влаги, кДж/кг;

αс - коэффициент теплоотдачи при свободной конвекции, Вт/м2·°C;

f - удельная поверхность частицы, м2/кг;

Т1, θср1 - температура греющей поверхности трубы и средняя температура высушиваемого материала, °C;

dэ - эквивалентный размер частицы РМ, м;

η - доля теплоты на испарение влаги.

Длина сушильной камеры Lс есть произведение Lc=Vnτс.

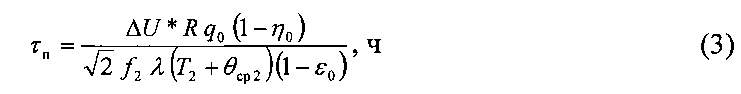

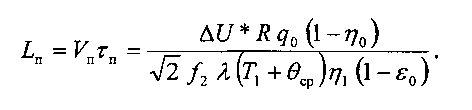

Тепломассоперенос в слое РМ в камере пиролиза радиусом R можно записать:

где q - поток теплоты, Вт/м2;

Т2, θсp2 - температура греющей поверхности и средняя температура пиролизируемого слоя материала, °C;

λ - коэффициент теплопроводности, Вт/м·°C.

Для определения времени пиролиза (τ) величину q следует представить в виде:

где ΔU* - содержание термонеустойчивой части РМ, разлагаемой при пиролизе в сухом сырье (ΔU*=1-η0), кг терм. неуст./кг сух. мат.;

η0 - коэффициент термического превращения при пиролизе;

q0 - удельная теплота пиролиза (принимается равной теплотворной способности РМ), кДж/кг;

G0 - масса РМ (G0=G(1-n0), где G - масса РМ после сушки), кг;

F0 - теплообменная поверхность, (F0=F(1-ε0), где F - поверхность после сушки; ε0 - порозность слоя), м2;

τп - время пиролиза, ч;

η1 - доля теплоты на пиролиз, η≈1,0.

Отношение

Приравняв правые части выражения (1) и (2), запишем время пиролиза в слое РМ толщиной R:

Длину камеры пиролиза запишем:

Длина загрузочной камеры должна составлять  , где n - целое число больше 1, что обеспечит непрерывную подачу и перемещение сырья.

, где n - целое число больше 1, что обеспечит непрерывную подачу и перемещение сырья.

Эффективность способа обусловлена повышением КПД установки за счет обоснованных размеров камер сушки и пиролиза, равномерным выходом продуктов пиролиза, используемых для генерации тепла и электроэнергии.

Пример. Рассчитаем скорость перемещения РМ Vn и длину камер Lc и Ln при термообработке отходов зерноочистки пшеницы (дробленое зерно, полова, колоски и т.д.) при dэ=2,5 мм; начальное влагосодержание U0=0,25; конечное - Uк=0,12 кг/кг; f1=1,5 м2/кг; f2=2 м2/кг; λ=0,17 Вт/м2·°C; а=5·10-4 м2/ч; η0=0,3; η=0,76; η1=1,0; Tэ=280°C; T2=120°C; θср1=60°C; θср2=225°C (при условии противотока сырья и топочных газов, начальная температура которых 450°C, а конечная - 80°C и нагрева материала в конце пиролиза до 400°C αс=8 Вт/м2·°C; η=2500 кДж/кг; q0=8,4 МДж/кг; ε0=0,4; R=0,25 м).

Получим Vn=0,30 м/ч; Lc=2,14 м; Ln=2,27 м.

Применение способа термообработки позволит вдвое повысить производительность установки, обеспечить равномерность обработки сырья и снизить капитальные затраты на установку.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической переработки органосодержащего сырья | 2016 |

|

RU2638388C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ОРГАНОСОДЕРЖАЩЕГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2579059C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОРГАНОСОДЕРЖАЩЕГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2530057C2 |

| СПОСОБ ПРОИЗВОДСТВА ДРЕВЕСНОГО УГЛЯ | 2011 |

|

RU2463331C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЁРДЫХ БЫТОВЫХ ОТХОДОВ | 2021 |

|

RU2780782C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОРГАНОСОДЕРЖАЩЕГО СЫРЬЯ | 2009 |

|

RU2395559C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ РАСТИТЕЛЬНОГО ПРОИСХОЖДЕНИЯ | 2016 |

|

RU2644895C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОРГАНОСОДЕРЖАЩЕГО СЫРЬЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2582698C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОРГАНОСОДЕРЖАЩЕГО СЫРЬЯ | 2014 |

|

RU2573034C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ ОРГАНОСОДЕРЖАЩЕГО СЫРЬЯ И КОМПЛЕКС ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ, ВКЛЮЧАЮЩИЙ РЕАКТОР КОСВЕННОГО НАГРЕВА, ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2646917C1 |

Способ термической переработки растительных материалов заключается в том, что сырье загружают в трубу, горизонтально перемещают, кондуктивно сушат, пиролизуют, газообразные продукты конденсируют, полученные жидкую фракцию и неконденсированные газы удаляют, а твердую фракцию охлаждают и разгружают. Новым является то, что скорость перемещения сырья Vn в трубе 4 равна:

где а - коэффициент температуропроводности, м2/ч; hcp - усредненная высота элементарного слоя РМ, м;

(где dэ - эквивалентный диаметр частицы РМ, м; η0 - коэффициент термического превращения РМ). Устройство для термической переработки растительных материалов содержит трубу 4, источник тепла, средство загрузки 5 сырья, поршень 3, камеры сушки 6, пиролиза 7, конденсации 8, охлаждения 9, разгрузки 10 твердой фракции, кожух 11. Новым является то, что камеры сушки 6 и пиролиза 7 выполнены с возможностью изменения их длины в зависимости от свойств влагосодержания сырья и температуры газообразных продуктов источника тепла. 2 н.п. ф-лы, 1 ил.

1. Способ термической переработки растительных материалов, заключающийся в том, что сырье загружают в трубу, горизонтально перемещают, кондуктивно сушат, пиролизуют, газообразные продукты конденсируют, полученные жидкую фракцию и неконденсированные газы удаляют, а твердую фракцию охлаждают и разгружают, отличающийся тем, что скорость перемещения сырья Vп в трубе равна:

где а - коэффициент температуропроводности, м2/ч;

hcp - усредненная высота элементарного слоя растительного материала (РМ), м;

(где dэ - эквивалентный диаметр частицы растительного материала (РМ), м; η0 - коэффициент термического превращения растительного материала (РМ)).

(где dэ - эквивалентный диаметр частицы растительного материала (РМ), м; η0 - коэффициент термического превращения растительного материала (РМ)).

2. Устройство для термической переработки растительных материалов, содержащее трубу, источник тепла, средство загрузки сырья, поршень, камеры сушки, пиролиза, конденсации, охлаждения, разгрузки твердой фракции, кожух, отличающееся тем, что камеры сушки и пиролиза выполнены с возможностью изменения длины в зависимости от свойств влагосодержания сырья и температуры газообразных продуктов источника тепла.

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОРГАНОСОДЕРЖАЩЕГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2530057C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОРГАНОСОДЕРЖАЩЕГО СЫРЬЯ | 2009 |

|

RU2395559C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ БИОМАССЫ | 1997 |

|

RU2124547C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ВЕЩЕСТВ В ГАЗООБРАЗНОЕ И ЖИДКОЕ ТОПЛИВО | 2004 |

|

RU2265625C1 |

| ГОЛУБКОВИЧ А.В., ЧИЖИКОВ А.Г., ОБОСНОВАНИЕ МЕТОДА РАСЧЕТА ПИРОЛИЗА РАСТИТЕЛЬНЫХ МАТЕРИАЛОВ, ПРОМЫШЛЕННАЯ ЭНЕРГЕТИКА, 2011, N12, С | |||

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

Авторы

Даты

2016-04-10—Публикация

2015-02-27—Подача