Область техники

Настоящее изобретение относится к сбору информации, такой как поровое давление, из подземного пласта в процессе бурения. Более конкретно, настоящее изобретение относится к стабилизации и извлечению устройств, применяемых для сбора такой информации.

Описание известного уровня техники

В настоящее время в процессе эксплуатации нефтяной скважины и добычи нефти из нее осуществляется непрерывный контроль различных параметров подземных пластов. Один аспект стандартной оценки пластов касается параметров давления в продуктивном пласте и проницаемости горной породы в этом пласте. Непрерывный контроль таких параметров, как давление в продуктивном пласте и его проницаемость, показывает изменение пластового давления в течение какого-то периода времени и имеет большое значение для прогнозирования продуктивности и продолжительности эксплуатации подземного пласта. В современных операциях эти параметры обычно получают посредством каротажа, выполняемого с помощью прибора, называемого "опробователь пластов", который опускают в скважину на тросе. Этот тип измерения требует проведения дополнительной "спускоподъемной операции", т.е. извлечения бурильной колонны из ствола скважины, спуска опробователя пластов в ствол скважины для получения пластовых данных и после извлечения опробователя пластов повторного спуска бурильной колонны в ствол скважины для продолжения бурения. То есть, обычно контроль над параметрами пласта, включая давление, осуществляется с помощью спускаемых на тросе приборов, таких как приборы, описанные в патентах США №№3934468, 4860581, 4893505, 4936139 и 5622223.

Недостатком всех упомянутых выше патентов является то, что описанные в них инструменты для опробования пластов способны получать пластовые данные только тогда, когда спускаемые на тросе приборы находятся в стволе скважины и физически контактируют с представляющей интерес зоной пласта. Поскольку "спускоподъемные операции в скважине", необходимые для использования таких опробователей пластов, отнимают достаточно много ценного времени бурения, их обычно используют только в тех случаях, когда пластовые данные абсолютно необходимы или когда бурильная колонна поднимается для замены бурового долота или по другой причине.

Наличие пластовых данных "в реальном времени" в процессе работ по бурению скважины является ценным качеством. Пластовое давление в реальном времени, полученное во время бурения, позволяет буровому инженеру или мастеру принимать как можно раньше решения, касающиеся изменений массы и состава бурового раствора, а также параметров проходки, чтобы обеспечить надежность бурения. Наличие данных о продуктивном пласте в реальном времени также желательно, чтобы обеспечить точное регулирование нагрузки на буровое долото в зависимости от изменений пластового давления и проницаемости для выполнения буровых работ с максимальной производительностью.

Поэтому желательно создать устройство для бурения скважины, которое бы позволяло собирать различные пластовые данные из представляющего интерес подземного пласта, когда бурильная колонна вместе с утяжеленными бурильными трубами, буровым долотом и другими бурильными элементами находится в стволе скважины, исключая или уменьшая тем самым необходимость в подъеме скважинного бурильного оборудования только для спуска опробователей пластов в ствол скважины с целью определения этих параметров пласта.

Более конкретно, желательно создать устройство, в котором используется выдвижной зонд для контактирования со стенкой скважины во время последовательности измерений в разгар работ по бурению скважины. Зонд обычно располагают внутри части бурильной колонны, такой как утяжеленная бурильная труба, во время обычной операции бурения. Секция такой трубы, которая окружает зонд, является важным компонентом инструмента, а ее конструкция влияет на качество измерений, надежность инструмента и возможность его использования во время буровых операций.

Однако секция, окружающая зонд, обычно не пригодна для защиты зонда в его выдвинутом положении от механического повреждения (выбуренной породой, ударами о стенку скважины, трением) и от эрозии (жидкостями, циркулирующими в затрубном пространстве).

Также известно, что скорость текучих сред, циркулирующих внутри ствола скважины, непосредственно влияет на толщину и целостность глинистой корки (чем выше скорость, тем меньше уплотняющая способность глинистой корки), что, в свою очередь, приводит к локальному увеличению пластового давления возле стенки скважины (также называемому динамическим наддувом). Этот эффект обычно снижает точность измерения пластового давления зондом на приборе. Для уменьшения эффектов скорости в процессе эксплуатации такого инструмента и циркуляции текучих сред в стволе скважины желательно увеличить площадь потока в кольцевом пространстве, чтобы тем самым снизить скорость текучей жидкости возле зонда.

Во многих инструментах, используемых для измерений (транспортируемых как с помощью троса, так и бурильной колонны), используется башмак, поршень или другое устройство, которое выдвигается гидравлически или механически вместе с зондом или напротив него для установления контакта со стенкой скважины. Проблемы возникают в случае отказа в инструменте или приводе, используемом для выдвижения и втягивания этих устройств, в результате чего инструмент остается развернутым или заблокированным в стволе скважины. Извлечение инструмента в таких условиях часто вызывает повреждение гидравлических поршней, приводя инструмент в негодность, или, что еще хуже, приводя к утечке в гидросистеме, в результате чего инструмент может быть залит буровым раствором. Поэтому также желательно внедрить в эти инструменты систему, которая бы позволила извлекать их в случае возникновения такого отказа, не влияя на работу гидравлических и/или механических элементов.

Краткое изложение сущности изобретения

Согласно одному аспекту настоящего изобретения, предложено устройство для сбора информации из подземного пласта, сквозь который проходит ствол скважины, содержащее трубчатый корпус, выполненный с возможностью закрепления в бурильной колонне и снабженный одним или несколькими выступами, расположенными вдоль его осевой части и образующими расширенную осевую часть, зонд, установленный на трубчатом корпусе в первом местоположении или рядом с ним в расширенной осевой части корпуса, где площадь поперечного сечения расширенной осевой части минимальная, при этом зонд выполнен с возможностью перемещения между втянутым и выдвинутым положениями, привод, установленный на трубчатом корпусе для перемещения зонда между втянутым и выдвинутым положениями, причем выдвинутое положение предназначено для контакта со стенкой скважины и сбора информации из пласта, а втянутое положение предназначено для защиты зонда в процессе бурения.

В различных вариантах осуществления этого аспекта изобретения трубчатый корпус может представлять собой утяжеленную бурильную трубу, стабилизатор, снабженный множеством ребер для стабилизации бурильной колонны, или центратор, снабженный множеством ребер для центрирования бурильной колонны.

В одном конкретном варианте трубчатый корпус снабжен первым ребром, проходящим по существу по всей длине расширенной осевой части, и вторым и третьим ребрами, каждое из которых имеет длину меньше половины длины первого ребра, расположенными на противоположных сторонах от середины расширенной осевой части, при этом первое местоположение находится на середине расширенной осевой части.

Трубчатый корпус может быть также снабжен четвертым ребром, проходящим по существу по всей длине расширенной осевой части в радиальном направлении напротив первого ребра.

В одном конкретном варианте первое ребро имеет винтообразную форму у своих концов и аксиально-линейную форму между концами. В различных вариантах каждое из ребер может быть винтообразным, скошенным или аксиально-линейным. Кроме того, одно или несколько ребер могут иметь ширину, изменяющуюся вдоль их длины.

В конкретном варианте предложенного устройства зонд содержит канал, расположенный в кольцевом уплотнении, датчик, находящийся в жидкостной связи с каналом, для измерения свойства пласта. Датчик может быть, например, датчиком давления, предназначенным для измерения порового давления пласта.

В приводе предложенного устройства может использоваться рабочая жидкость или электрическая энергия для перемещения зонда.

Согласно конкретному варианту изобретения, первое местоположение находится на выступе в расширенной осевой части, и зонд, по меньшей мере, частично находится в канале, образованном в выступе на первом местоположении или рядом с ним, выступ проходит в радиальном направлении за выдвинутый зонд, так что зонд утоплен в выступе, когда зонд убран, канал имеет ширину, обеспечивающую плотное прилегание к части зонда, и канал проходит в азимутальном направлении от зонда через одну сторону выступа, так что обломки выбуренной породы в скважине свободно проходят по каналу в сторону от зонда во время бурения.

Этот канал может проходить в азимутальном направлении по часовой стрелке от зонда.

Предложенное устройство может также дополнительно содержать крышку, установленную с возможностью отсоединения над зондом, для защиты зонда в процессе бурения до первого перемещения зонда в свое выдвинутое положение. Таким образом, перемещение зонда посредством привода в выдвинутое положение отсоединяет крышку от зонда и размещает зонд в контакте со стенкой скважины для сбора информации из пласта.

Устройство может содержать первую кольцевую канавку, выполненную в стенке расточенного отверстия в выступе, и вторую кольцевую канавку, выполненную в боковой стенке крышки, при этом первая и вторая канавки смещены для образования тороидального пространства, когда крышка закреплена над зондом, и срезаемое кольцо расположено в тороидальном пространстве для разъемного прикрепления крышки к расточенному отверстию выступа.

Кольцевая канавка может быть выполнена в стенке расточенного отверстия в выступе, и боковая стенка крышки может быть снабжена срезаемым кольцевым фланцем на ее конце, предназначенным для посадки в кольцевой канавке.

Кроме того, предложенное устройство может иметь вспомогательную опору, установленную на трубчатом корпусе в азимутальном направлении напротив зонда, способную перемещаться между выдвинутым и втянутым положениями и выполненную с возможностью среза в заданном местоположении при сталкивании с заданной срезающей нагрузкой, привод вспомогательной опоры, установленный на трубчатом корпусе для перемещения вспомогательной опоры между ее выдвинутым и втянутым положениями, при этом выдвинутое положение предназначено для обеспечения контакта зонда со стенкой скважины, а втянутое положение предназначено для защиты вспомогательной опоры в процессе бурения.

Зонд в одном конкретном варианте выполнения по существу цилиндрический и приспособлен для перемещения в расточенном отверстии в выступе расширенной осевой части.

В другом варианте зонд, по меньшей мере, частично расположен в канале, образованном в выступе в первом местоположении или рядом с ним, и расточенное отверстие проходит в канал.

В конкретном варианте вспомогательная опора содержит корпус поршня, установленный в расточенном отверстии в трубчатом корпусе, для перемещения между выдвинутым и втянутым положениями, и головку поршня, установленную, по меньшей мере, частично в расточенном отверстии в корпусе поршня, для перемещения между выдвинутым и втянутым положениями, при этом головка поршня выполнена с возможностью среза при сталкивании с заранее определенной срезающей нагрузкой.

Срезаемая конструкция головки поршня может быть реализована с помощью выбора материала. Например, головка поршня может содержать материал, имеющий относительно низкое сопротивление срезу. Пригодные материалы включают алюминиевые сплавы и композиты с ориентированными волокнами. Срез может достигаться при эрозии и/или разрушении срезом.

Срезаемая конструкция головки поршня может быть также реализована независимо или в комбинации с выбором материала с помощью механической настройки. Например, головка поршня может содержать центральное основание, выполненное из металла, и внешнюю композитную оболочку, закрепленную над центральным основанием. В этом варианте центральное основание может иметь канавки, выполненные в нем для контакта с композитной оболочкой. Такие канавки могут служить в качестве предпочтительных мест разрушения срезом, так как они уменьшают площадь поперечного сечения головки поршня.

Более конкретно композитная оболочка имеет увеличенный внешний диаметр на дальнем конце, образующий грибовидную головку, имеющую буртик. Буртик содержит радиальные канавки, образованные в нем для обеспечения каналов, чтобы выбуренная порода проходила в стороне от буртика, уменьшая тем самым вероятность захвата обломков выбуренной породы между головкой и трубчатым корпусом, когда головка поршня перемещается в свое втянутое положение.

Согласно пятому аспекту изобретения, предложен способ, заключающийся в том, что снабжают трубчатый корпус вдоль его осевой части одним или несколькими выступами, образующими расширенную осевую часть, и подвижным зондом, расположенным в первом местоположении или рядом с ним на трубчатом корпусе в расширенной осевой части, где площадь поперечного сечения расширенной осевой части минимальная, закрепляют трубчатый корпус в бурильной колонне и размещают бурильную колонну в стволе скважины, избирательно выдвигают зонд таким образом, чтобы зонд контактировал со стенкой скважины для сбора информации из пласта, и избирательно втягивают зонд для защиты его в процессе бурения.

В способе можно также снабдить трубчатый корпус выступающей частью, имеющей выполненный в ней канал, и подвижный зонд устанавливать, по меньшей мере, частично внутри канала, проходящего в поперечном направлении через, по меньшей мере, одну сторону выступающей части, при этом зонд избирательно выдвигают таким образом, чтобы зонд контактировал со стенкой скважины для сбора информации из пласта, зонд также избирательно убирают в утопленное положение в выступающую часть, так что обломки выбуренной породы могут свободно проходить по каналу в стороне от зонда в процессе бурения.

В способе можно снабдить трубчатый корпус подвижным зондом, имеющим отсоединяемую крышку, выполненную с возможностью отсоединения при выдвижении зонда из убранного положения, при этом зонд избирательно выдвигают из втянутого положения для отсоединения крышки и перемещения зонда в контакт со стенкой скважины для сбора информации из пласта, зонд также избирательно втягивают для защиты его в процессе бурения.

В способе можно также оснастить трубчатый корпус подвижным зондом и подвижной вспомогательной опорой, расположенной в радиальном направлении напротив зонда и выполненной с возможностью среза на заданном участке при столкновении с заранее определенной срезающей нагрузкой, при этом вспомогательную опору избирательно выдвигают в контакт со стенкой скважины в радиальном направлении напротив зонда для обеспечения контакта зонда со стенкой скважины, вспомогательную опору также избирательно втягивают при необходимости в процессе бурения, и при невозможности втянуть вспомогательную опору срезающая нагрузка, по меньшей мере, такой же величины, как заранее определенная срезающая нагрузка, прикладывается к вспомогательной опоре, чтобы срезать вспомогательную опору в заранее определенном местоположении.

Краткое описание чертежей

Для более понятного представления перечисленных выше признаков и преимуществ изобретения в дальнейшем будут более подробно описаны примеры его воплощения, проиллюстрированные на прилагаемых чертежах. Следует отметить, что прилагаемые чертежи иллюстрируют только типичные варианты изобретения, и поэтому их не следует рассматривать как ограничивающие объем изобретения, поскольку допускается существование и других равно эффективных вариантов.

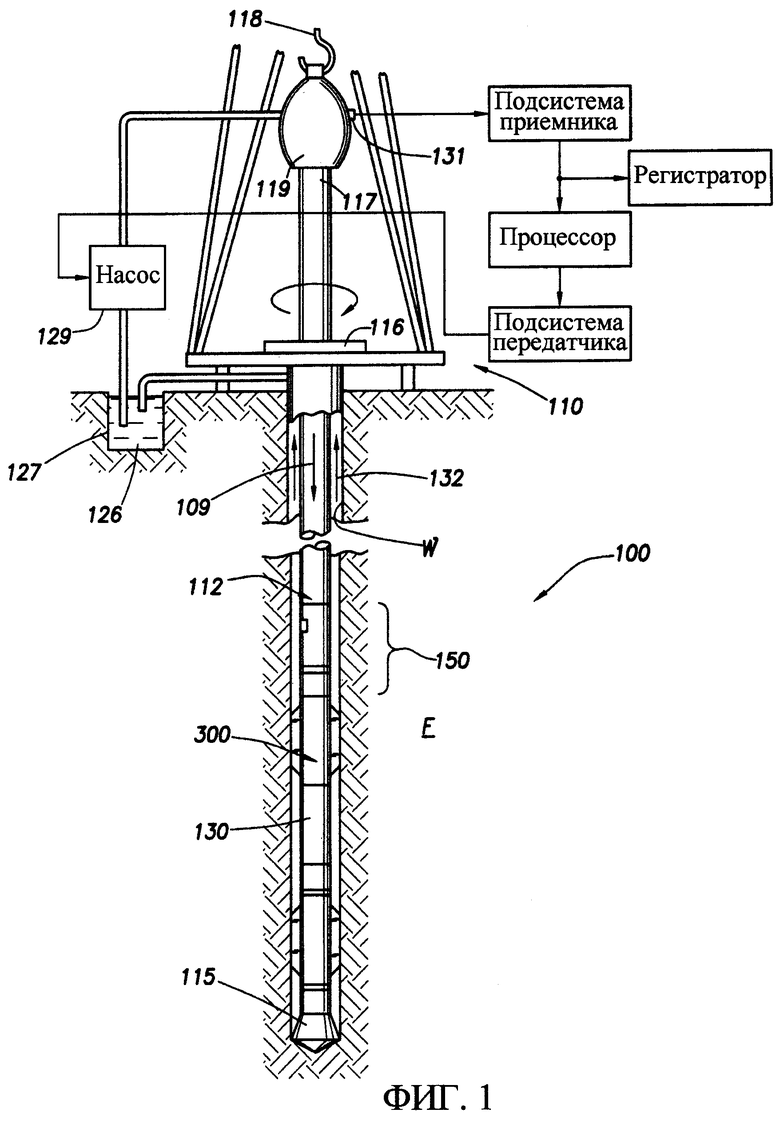

Фиг.1 иллюстрирует известную буровую установку и бурильную колонну, в которых может быть успешно реализовано настоящее изобретение;

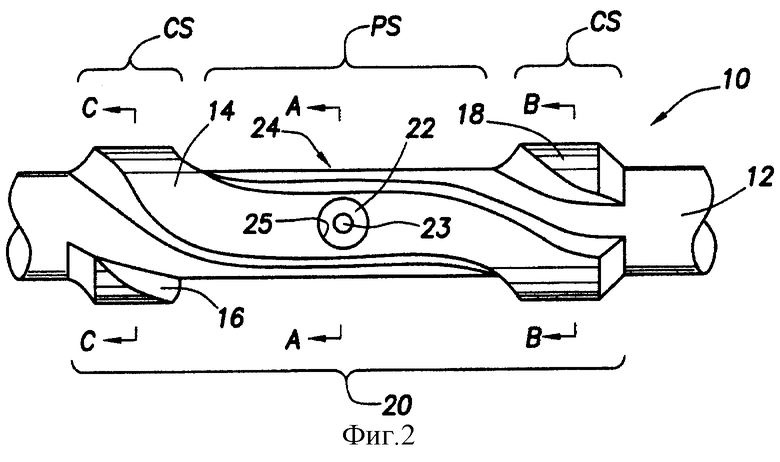

фиг.2 изображает вид сбоку одного варианта устройства для сбора информации из подземного пласта согласно одному аспекту изобретения;

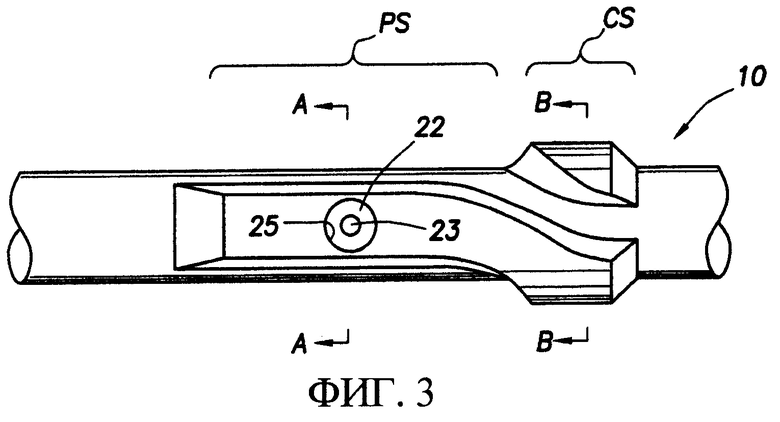

фиг.3 изображает вид сбоку другого варианта устройства для сбора информации из подземного пласта;

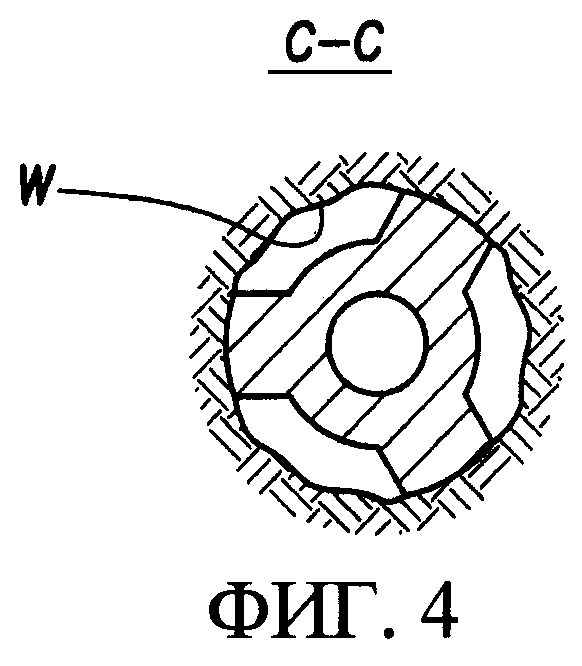

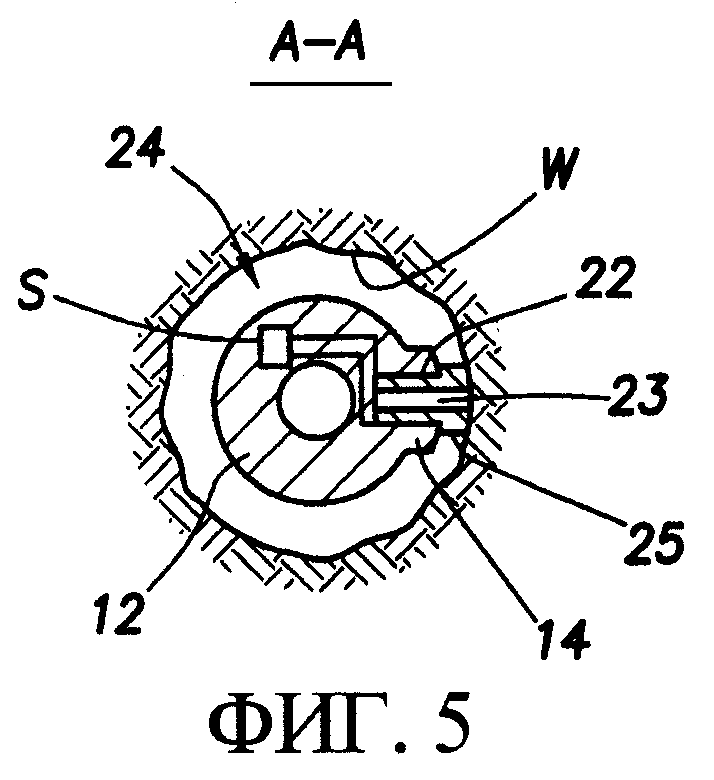

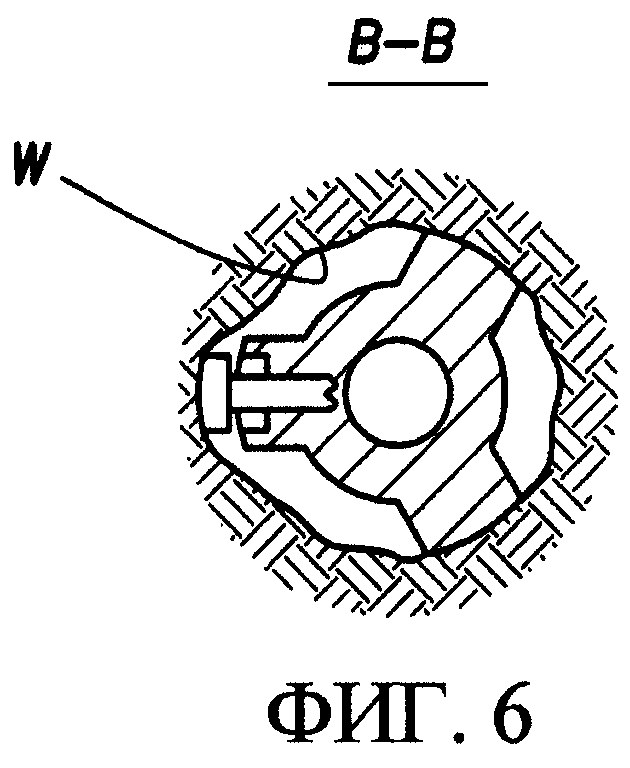

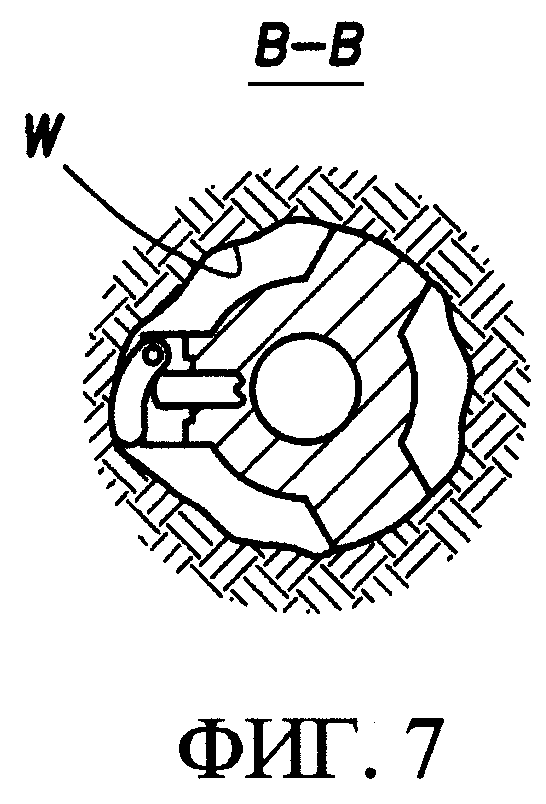

фиг.4-7 изображают упрощенные виды поперечного сечения устройства согласно вариантам, показанным на фиг.2 и 3;

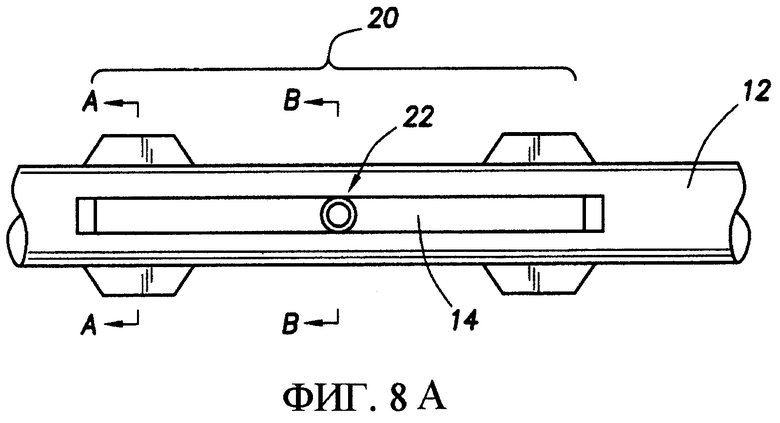

фиг.8А изображает вид сбоку третьего варианта устройства для сбора информации из подземного пласта;

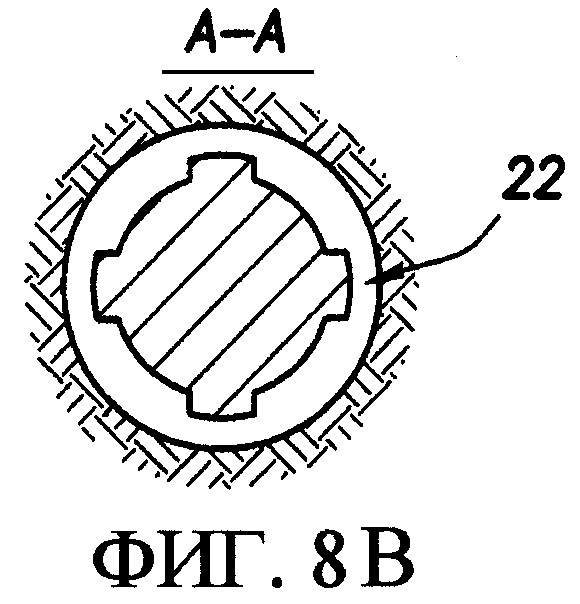

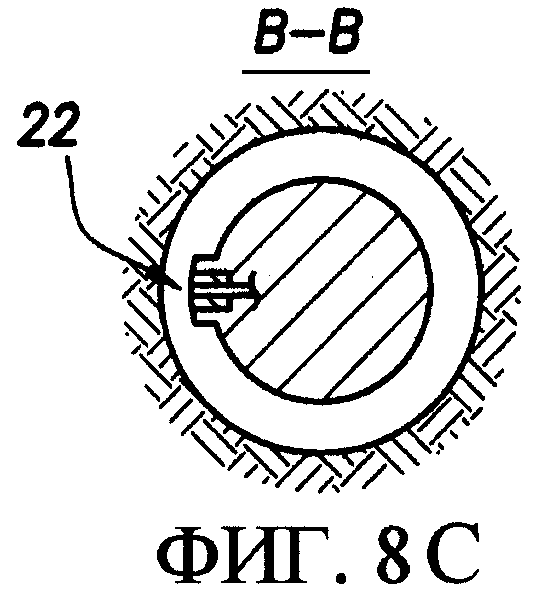

фиг.8В-8С изображают виды поперечного сечения устройства согласно варианту, показанному на фиг.8А;

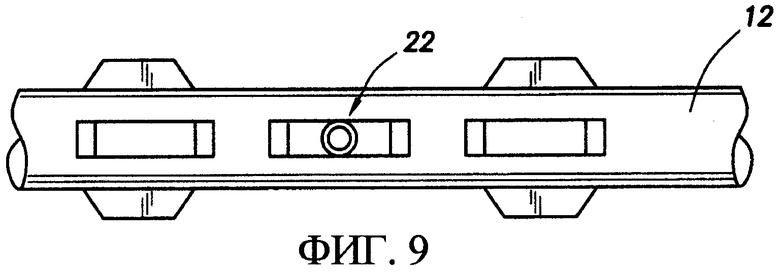

фиг.9 изображает вид сбоку четвертого варианта устройства для сбора информации из подземного пласта;

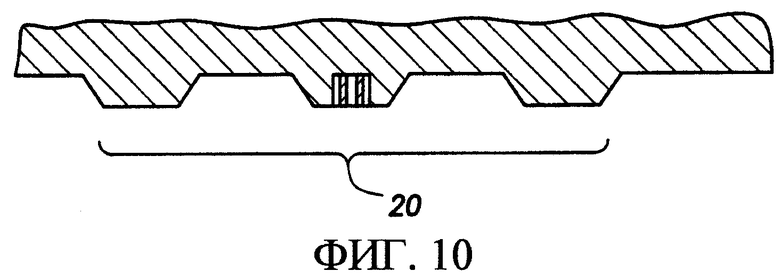

фиг.10 изображает частичный вид сечения устройства согласно варианту, показанному на фиг.9;

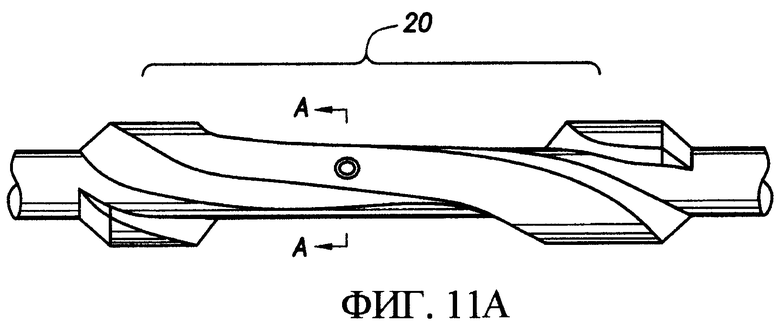

фиг.11А изображает вид сбоку четвертого варианта устройства для сбора информации из подземного пласта;

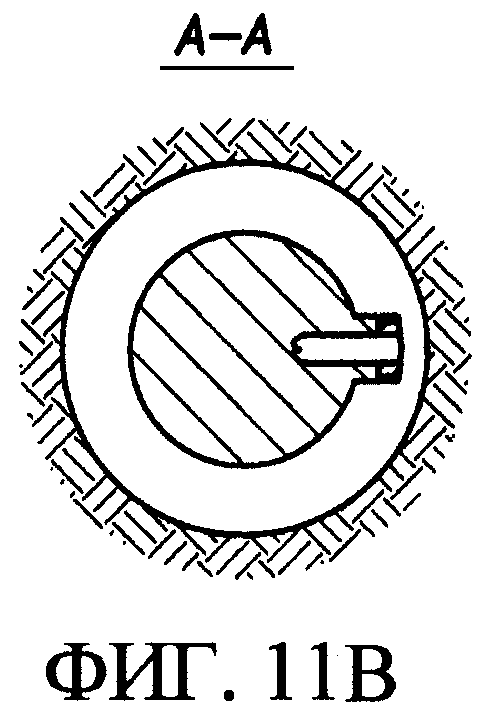

фиг.11В изображает вид поперечного сечения устройства согласно варианту, показанному на фиг.11А;

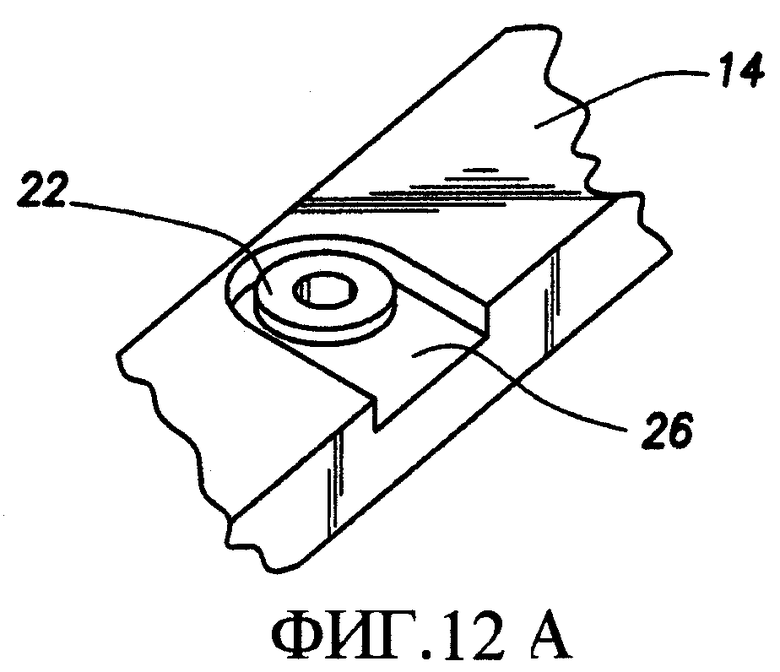

фиг.12А изображает перспективный вид лопасти стабилизатора устройства для сбора информации из подземного пласта согласно другому варианту настоящего изобретения, при этом лопасть стабилизатора имеет канал для обломков выбуренной породы;

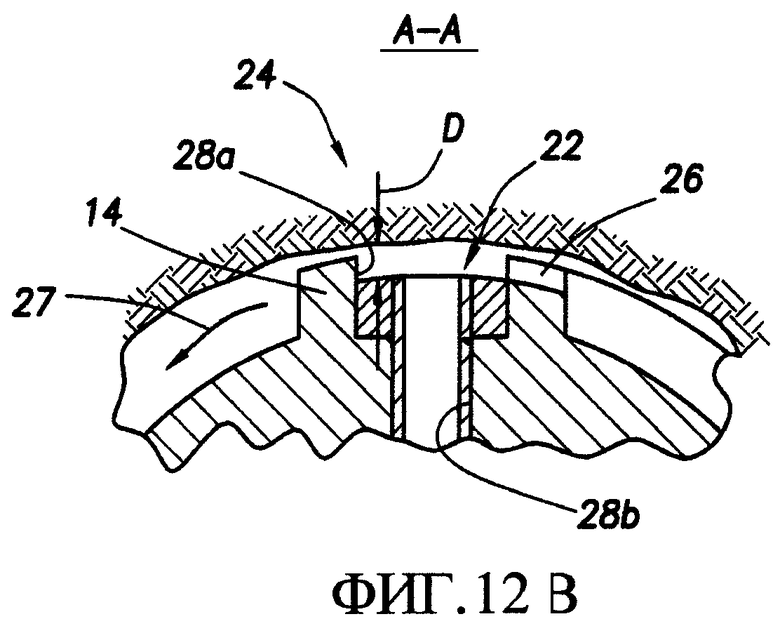

фиг.12В изображает вид в сечении вертикальной проекции лопасти стабилизатора, показанной на фиг.12А;

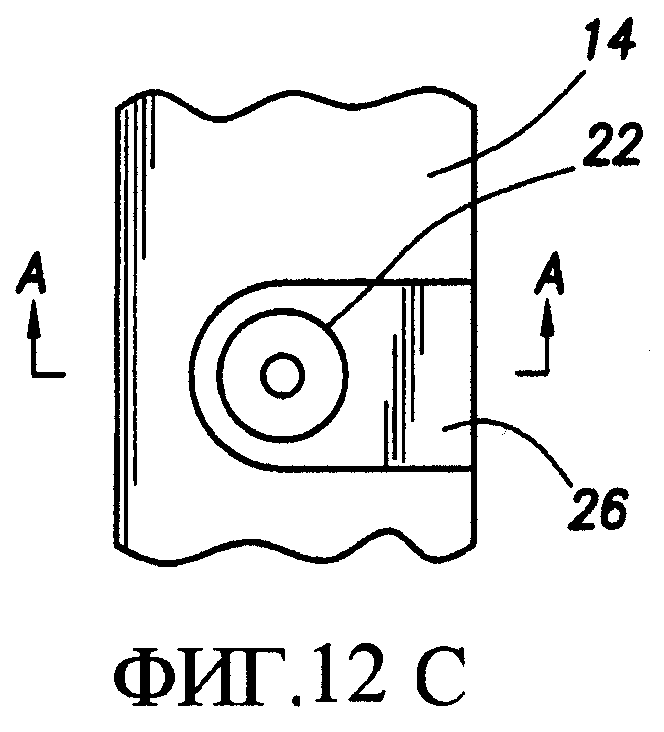

фиг.12С изображает вид сверху части лопасти стабилизатора, показанной на фиг.12А;

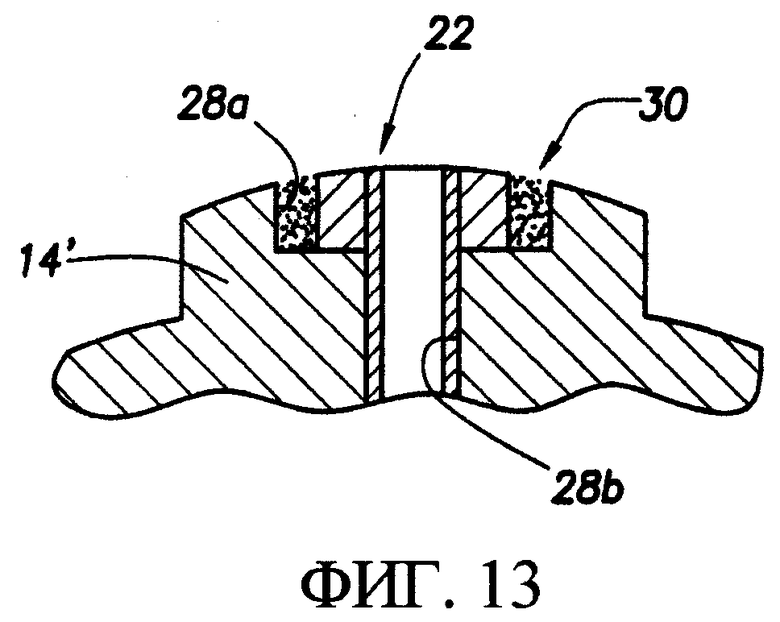

фиг.13 изображает вид в сечении вертикальной проекции лопасти стабилизатора, подобной той, которая показана на фиг.12В, но без канала для обломков выбуренной породы или углубленного пространства для зонда;

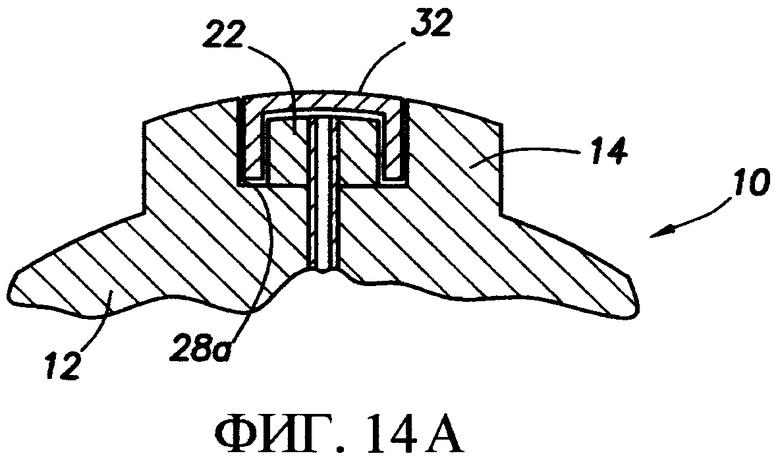

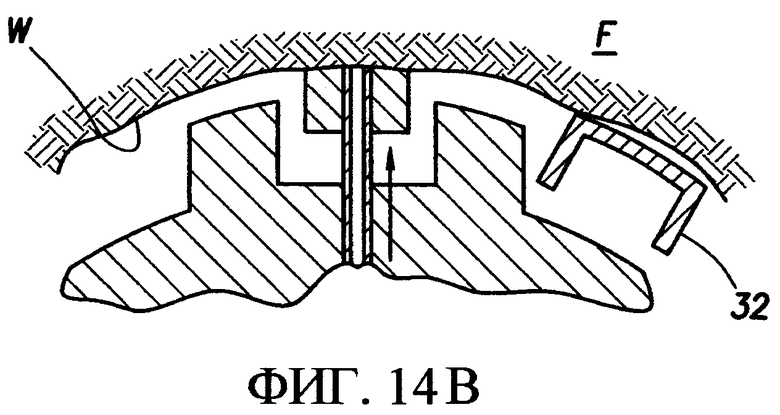

фиг.14А-14В изображают последовательно виды в сечении вертикальной проекции зонда внутри лопасти стабилизатора устройства для сбора информации из подземного пласта согласно третьему аспекту изобретения, при этом зонд отсоединяет защитную крышку, когда он перемещается из втянутого в выдвинутое положение;

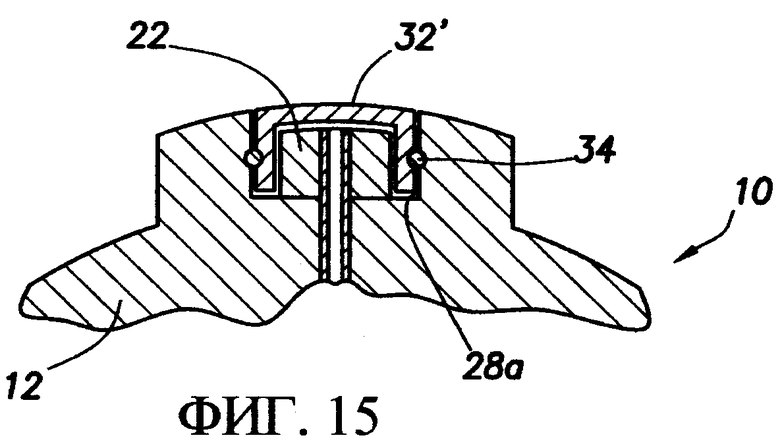

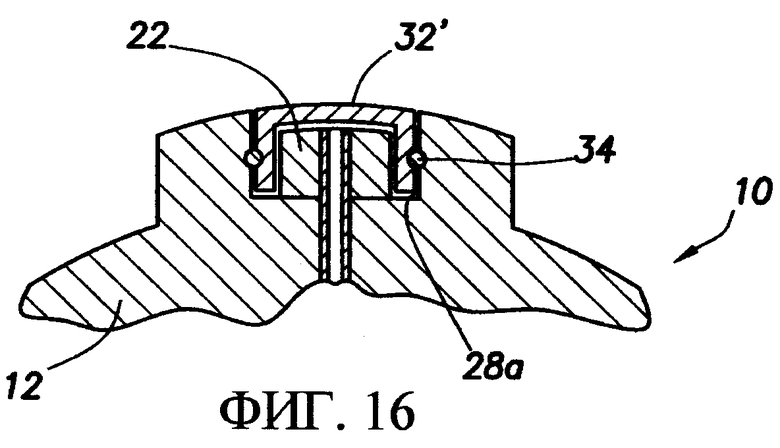

фиг.15-16 изображают виды в сечении вертикальной проекции альтернативных вариантов защитной крышки, показанной на фиг.14А-14В;

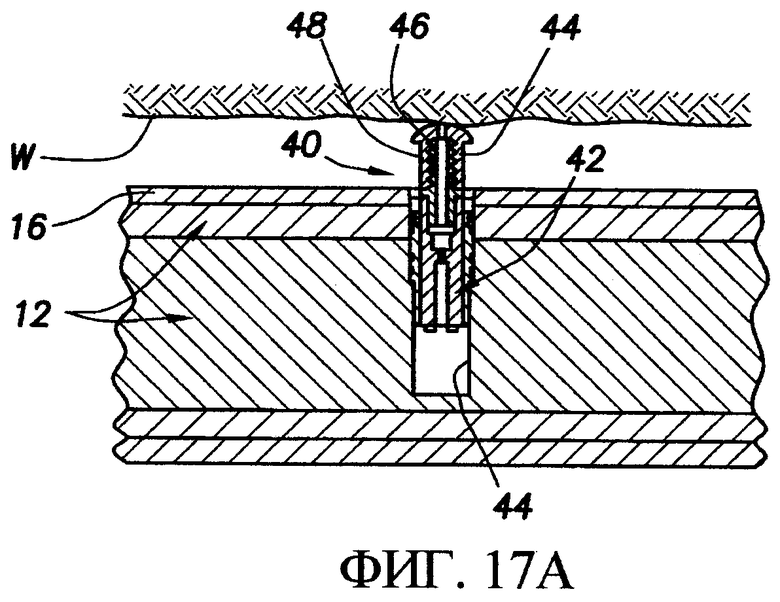

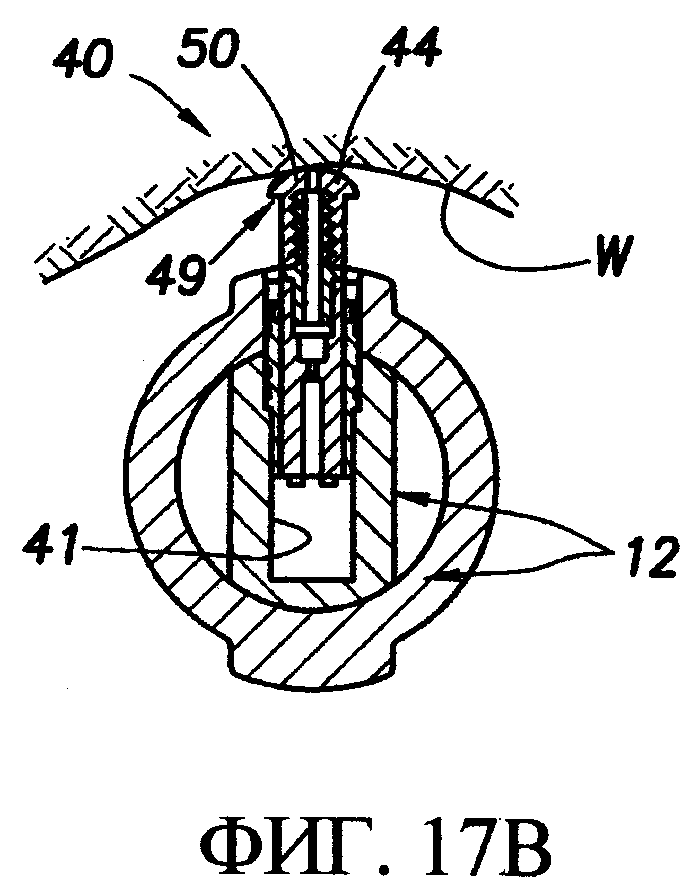

фиг.17А-17В изображают виды осевого и радиального сечения части устройства для сбора информации из подземного пласта согласно четвертому аспекту изобретения, причем устройство имеет вспомогательную опору, перемещенную в выдвинутое положение;

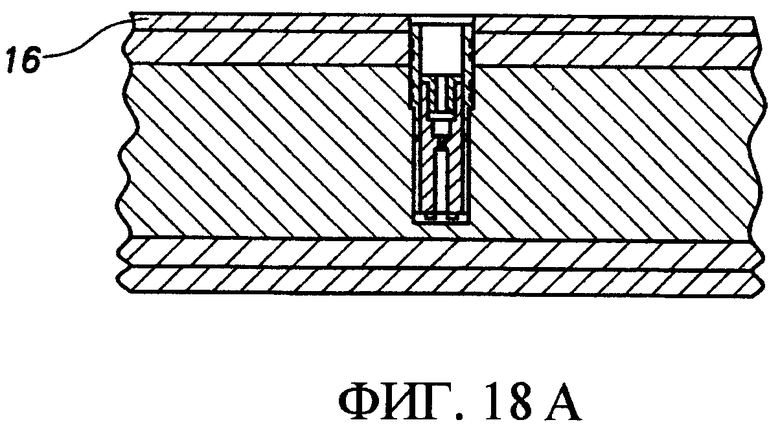

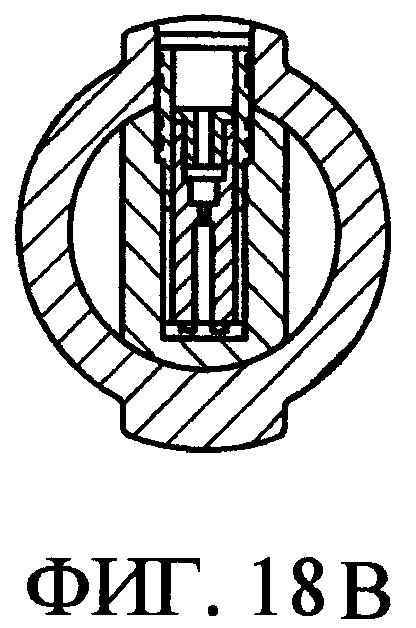

фиг.18А-18В изображают виды осевого и радиального сечения вспомогательной опоры, перемещенной во втянутое положение после того, как часть вспомогательной опоры была срезана;

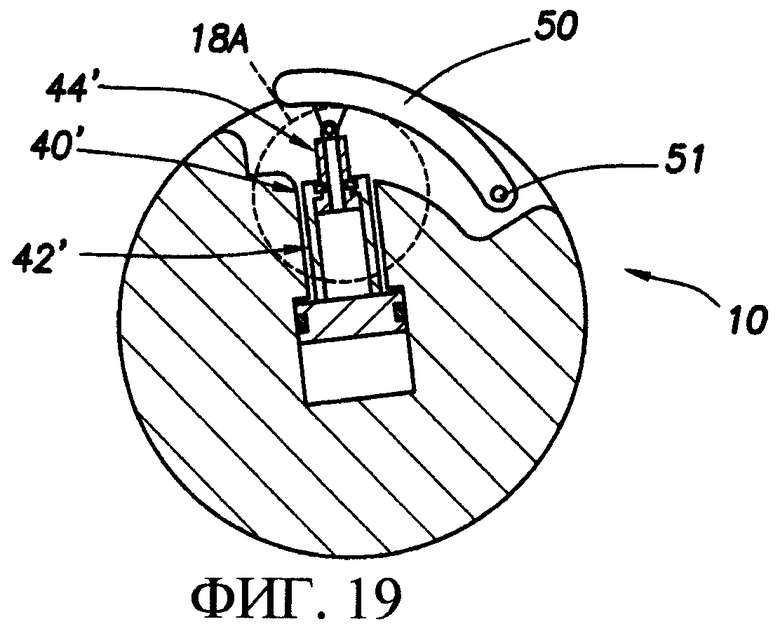

фиг.19 изображает вид поперечного сечения устройства бурильной колонны, имеющего альтернативную вспомогательную опору в отличие от показанной на фиг.17А-17В;

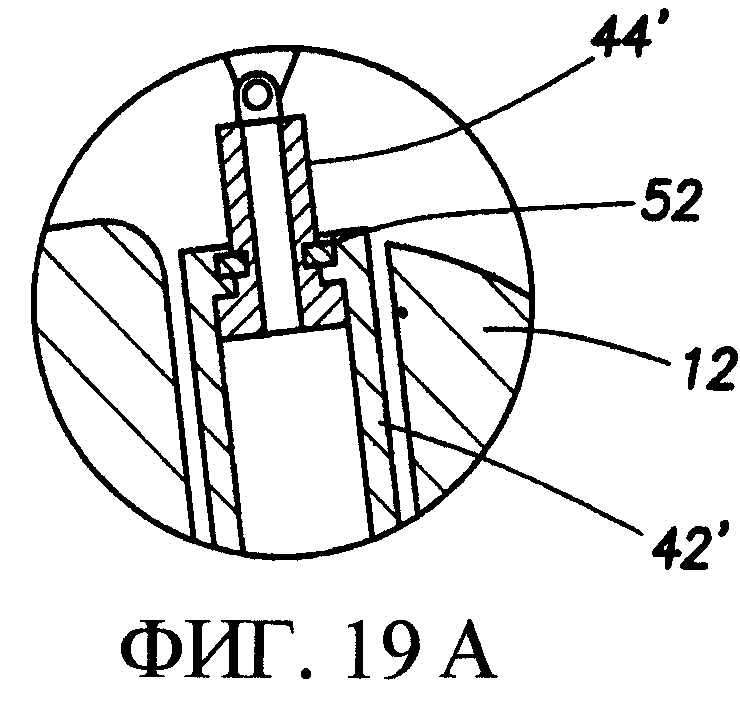

фиг.19А изображает увеличенный детальный вид части вспомогательной опоры, показанной на фиг.19;

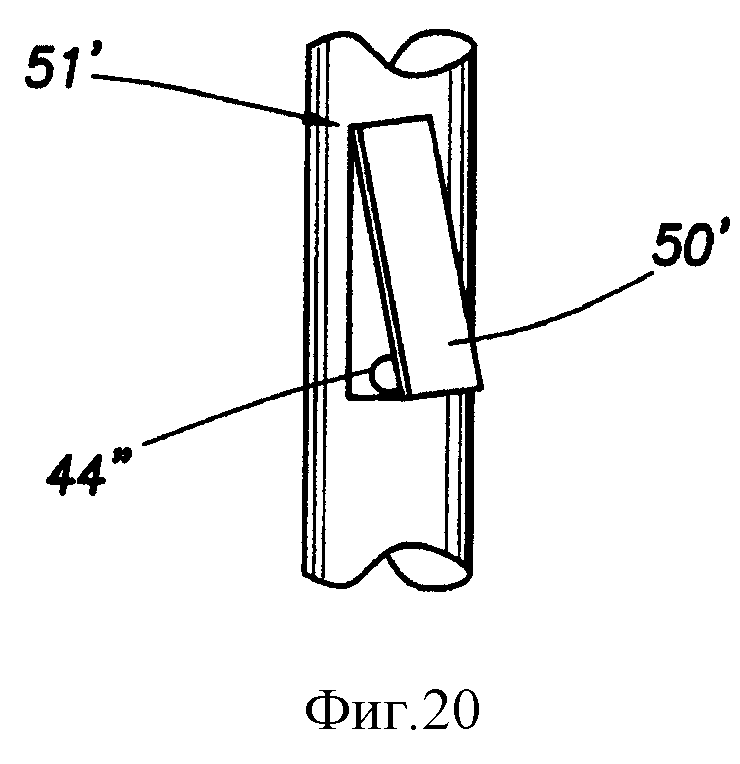

фиг.20 изображает перспективный вид части бурильной колонны, имеющей альтернативную вспомогательную опору, подобную показанной на фиг.19.

Подробное описание изобретения

На фиг.1 изображены известная буровая установка и бурильная колонна, в которых можно успешно использовать настоящее изобретение. Наземная система 110, состоящая из платформы и буровой вышки, расположена над стволом скважины W, проникающей в подземный пласт F. В показанном варианте скважину W получили посредством роторного бурения известным способом. Однако из представленного описания специалистам будет понятно, что настоящее изобретение может также найти применение при наклонно-направленном бурении, также как и при роторном, и что оно не ограничено наземными буровыми установками.

Бурильная колонна 112 подвешена в стволе скважины W и содержит буровое долото 115 на своем нижнем конце. Бурильная колонна 112 вращается с помощью бурового ротора 116, приводимого в действие не показанным на чертеже средством, который взаимодействует с ведущей бурильной трубой 117 на верхнем конце бурильной колонны. Бурильная колонна 112 подвешена на крюке 118, присоединенном к передвижному блоку (также не показан), через ведущую бурильную трубу 117 и вертлюг 119, который позволяет вращать бурильную колонну относительно крюка.

Буровой раствор 126 хранится в отстойнике 127, выполненном на буровой площадке. Насос 129 подает буровой раствор 126 внутрь бурильной колонны 112 через отверстие в вертлюге 119, вызывая движение бурового раствора вниз по бурильной колонне 112 в направлении, показанном стрелкой 109. Буровой раствор 126 выходит из бурильной колонны 112 через отверстия в буровом долоте 115, а затем циркулирует вверх по кольцевому пространству между наружной стороной бурильной колонны и стенкой скважины, как показано стрелками 132 направления. Таким образом, буровой раствор смазывает буровое долото 115 и уносит выбуренную породу вверх на поверхность при его возвращении в отстойник 127 для повторной циркуляции.

Бурильная колонна 112 также содержит узел 100 нижней части бурильной колонны, расположенный вблизи от бурового долота (иными словами, на расстоянии нескольких длин утяжеленной бурильной трубы от бурового долота). Узел 100 нижней части бурильной колонны имеет возможность для измерения, обработки и хранения информации, а также обмена информацией с поверхностью. Узел 100 также включает утяжеленную бурильную трубу 130 для выполнения различных других функций измерения и систему связи между поверхностью и локальным участком.

Бурильная колонна 112 также оснащена в варианте на фиг.1 стабилизирующей муфтой 300. Такие стабилизирующие муфты используются для преодоления тенденции бурильной колонны "колебаться" и смещаться от центра при ее вращении в скважине, что приводит к отклонениям направления ствола скважины от запланированной траектории (например, от прямой вертикальной линии). Такое отклонение может вызывать избыточные поперечные силы на секциях бурильной колонны, а также на буровом долоте, в результате чего ускоряется износ. Этот эффект можно преодолеть, предусмотрев средство для центрирования бурового долота и, в некоторой степени, бурильной колонны в скважине. Примеры известных центрирующих инструментов помимо стабилизаторов включают протекторы труб и другие средства. Настоящее изобретение применимо в любом таком инструменте, а также и в других, хотя в дальнейшем это будет описано общими терминами.

На фиг.2 изображено устройство 10, установленное в бурильной колонне, для сбора информации из подземного пласта, сквозь который проходит ствол скважины W. Согласно первому аспекту, устройство 10 содержит трубчатый корпус 12, выполненный с возможностью закрепления в бурильной колонне, расположенной в скважине W, как показано на фиг.1. Трубчатый корпус 12 снабжен одним или несколькими выступами 14, 16, 18 вдоль его осевой части, чтобы образовалась расширенная осевая часть. Термин "выступ" в данном контексте относится к тем частям устройства 10, которые проходят наружу от трубчатого корпуса 12 и могут быть "ребрами", "лопастями", "утолщениями" и "крыльями" (все эти термины используются как взаимозаменяемые) и обеспечивают стабилизацию или центрирование трубчатого корпуса при контакте со стенкой W скважины.

Зонд 22 установлен на трубчатом корпусе 12 в первом местоположении 24 или рядом с ним в расширенной осевой части 20 корпуса 12, где площадь поперечного сечения расширенной осевой части 20 минимальная. Зонд 22 выполнен с возможностью перемещения между втянутым и выдвинутым положениями по известной технологии. Гидравлический или электрический привод (не показан) смонтирован на трубчатом корпусе 12 для перемещения зонда 22 между его втянутым и выдвинутым положениями. Выдвинутое положение позволяет зонду 22 контактировать со стенкой скважины W (см. например, фиг.5) и получать информацию из представляющего интерес подземного пласта, а втянутое положение (см. например, фиг.12В) предназначено для защиты зонда в процессе бурения. Пример гидравлического привода, который можно использовать, описан в патенте США №6230557, переуступленном правопреемнику настоящего изобретения.

Как показано на фиг.2 и 3, устройство 10 имеет две секции, которые можно назвать защитной секцией PS и центрирующей секцией (секциями) CS. Эти две секции вместе повышают надежность устройства 10, а также качество получаемых измерений.

Основной целью защитной секции PS является защита зонда 22 от механического повреждения выбуренной породой, ударами о стенку W скважины и трением, а также эрозией жидкостями, циркулирующими в кольцевом пространстве. Хорошо известно, что скорость жидкостей, таких как буровой раствор 126, циркулирующих внутри скважины, оказывает прямое воздействие на толщину и целостность глинистой корки, т.е. чем выше скорость, тем ниже уплотняющие способности глинистой корки. Это, в свою очередь, может приводить к локальному повышению пластового давления вблизи стенки скважины W, известному как "динамический наддув". Этот эффект снижает точность измерения пластового давления зондом 22 на устройстве 10. Чтобы снизить эти влияния скорости, когда такой прибор работает, и жидкости циркулируют в стволе скважины, предпочтительно сохранять минимальное поперечное сечение устройства 10 в защитной секции PS (фиг.5), что приводит к увеличению площади потока в кольцевом пространстве и тем самым уменьшает скорость жидкости возле зонда 22.

При обычной работе устройства 10 на зонд 22 действуют большие силы контакта. Поэтому можно и обычно это целесообразно расположить одну или более вспомогательных опор, таких как вспомогательной поршень (фиг.6) или вспомогательная опорная пластина (фиг.7), внутри одного из выступов 14, 16, 18 центрирующей секции CS для перемещения между выдвинутым и втянутым положениями (описанными ниже). Такие устройства можно альтернативно расположить внутри выступов в защитной секции PS, хотя это не является предпочтительным в настоящее время. Вспомогательная опора может приводиться в действие гидравлически или механически известными для специалистов способами. Пример пригодного гидравлического привода описан в заявке на патент США №2003/0098156 А1, переуступленной правопреемнику настоящего изобретения.

На фиг.2 показан пример устройства 10, имеющего две центрирующие секции CS, на фиг.3 показан пример устройства 10 с одной центрирующей секцией CS. Основной целью центрирующей секции CS является центрирование устройства 10 внутри стенки W скважины, чтобы обеспечить лучшее уплотнение зонда 22, когда он перемещается в выдвинутое положение. Профиль центрирующей секции подобен профилю обычного спирально-лопастного стабилизатора для уменьшения ударов по устройству 10 во время роторного бурения, а также для уменьшения крутящего момента и затяжки. На фиг.4 показан пример трехлопастной секции (секций), но возможно также использование четырех или более лопастей.

В различных вариантах этого аспекта изобретения трубчатый корпус 12 устройства 10 может быть утяжеленной бурильной трубой, стабилизатором (вращающимся или не вращающимся), снабженным множеством ребер/лопастей для стабилизации бурильной колонны, или центратором, снабженным множеством ребер/лопастей для центрирования бурильной колонны.

Трубчатый корпус 12 в конкретном варианте, показанном на фиг.2, снабжен выступом 14, образующим первое ребро, которое проходит по существу по всей длине расширенной осевой части 20. Трубчатый корпус 12 также снабжен выступами 16, 18, образующими второе и третье ребра, длина каждого из которых меньше, чем половина длины первого ребра 14. Второе и третье ребра 16, 18 данного варианта расположены на противоположных сторонах от середины расширенной осевой части 20. Первое местоположение 24 находится на середине расширенной осевой части 20.

Трубчатый корпус 12 может быть дополнительно снабжен четвертым ребром, которое проходит по существу по всей длине расширенной осевой части радиально напротив первого ребра (фиг.8А-8В).

В одном варианте на фиг.2 первое ребро 14 имеет винтообразную форму возле его концов и аксиально-линейную форму между концами. В различных вариантах каждое из ребер может иметь винтообразную, скошенную или аксиально-линейную форму (фиг.8А). Кроме того, одно или более ребер может иметь толщину, изменяющуюся вдоль его длины (фиг.11А).

Изображенный на фиг.5 зонд 22 обычно имеет канал 23, расположенный в кольцевом уплотнении или пакере 25, и датчик S, находящийся в жидкостной связи с каналом 23, для измерения свойства пласта. Датчик может быть, например, датчиком давления, предназначенным для измерения порового давления пласта, когда зонд выдвинут до контакта со стенкой W скважины.

Согласно одному варианту устройства, представленного на фиг.12А-12С, первое местоположение 24 находится на ребре 14 в расширенной осевой части 20, а зонд 22 расположен, по меньшей мере, частично в расточенном отверстии 28а/28b в канале 26, выполненном в ребре в первом местоположении 24 или рядом с ним (фиг.2). Ребро 14 проходит в радиальном направлении за втянутый зонд 22, так что зонд, когда он втянут, утоплен на расстояние D в ребре. Канал 26 имеет ширину, размер которой обеспечивает плотное прилегание к части зонда 22 (т.е. пакер 25), и канал проходит в поперечном направлении (обычно в азимутальном направлении) от зонда через сторону ребра 14 против направления вращения бурильной колонны (если предположить, что это роторное бурение, см. стрелку 27), как показано, в частности, на фиг.12А и 12С. Таким образом, обломки выбуренной породы в стволе скважины могут свободно двигаться вдоль канала 26 в стороне от зонда 22 во время бурения. В этом состоит отличие от ребра 14', показанного на фиг.13, которое не имеет канала для обломков породы или глубины D выемки для зонда, и на которое поэтому влияет скопление обломков 30 породы, которое может препятствовать движению зонда 22 в верхней области 28а расточки.

Изображенное на фиг.14-16 устройство может также содержать крышку 32, установленную с возможностью отсоединения над зондом 22 в верхней области 28а расточенного отверстия, для защиты зонда в процессе бурения до первого перемещения зонда из области 28а расточенного отверстия в его выдвинутое положение. Таким образом, перемещение зонда с помощью его привода (не показан) в выдвинутое положение зонда (фиг.14В) снимает крышку 32 с зонда и располагает зонд в контакте со стенкой W скважины для сбора информации из пласта F. Крышка 32 выполнена из разбуриваемого материала.

В типичном варианте этого аспекта изобретения зонд 22 имеет по существу цилиндрическую форму и приспособлен для перемещения в расточенном отверстии 28а/28b в выступе (например, ребре 14), выполненном вдоль части трубчатого корпуса 12 устройства 10. Крышка 32 имеет непрерывную цилиндрическую боковую стенку, размер которой обеспечивает плотную посадку в кольце, образованном между зондом 22 и стенкой области 28а расточенного отверстия, когда зонд втянут (фиг.14А).

В другом варианте, показанном на фиг.15, первая кольцевая канавка выполнена в стенке верхней области 28а расточенного отверстия в выступе, а вторая кольцевая канавка выполнена в боковой стенке крышки 32'. Первая и вторая кольцевые канавки совмещены, чтобы образовать тороидальное пространство, когда крышка закреплена над зондом. В тороидальном пространстве расположено срезаемое кольцо 34 для разъемного соединения крышки 32' с областью 28а расточенного отверстия.

Альтернативно, как показано на фиг.16, кольцевая канавка 29 выполнена в стенке области 28а расточенного отверстия в ребре 14, а боковая стенка крышки 32" снабжена срезаемым кольцевым фланцем 33, который своим концом может входить в кольцевую канавку 29.

Кроме того, изображенное теперь на фиг.17-20 устройство 10 может содержать вспомогательную опору 40, установленную на трубчатом корпусе 12 в азимутальном направлении (радиально) напротив зонда 22 (сравните также фиг.5 с фиг.6-7) и способную перемещаться между втянутым и выдвинутым положениями. Вспомогательная опора 40 выполнена с возможностью среза в заранее выбранном местоположении при столкновении с заранее определенной срезающей нагрузкой. Привод вспомогательной опоры также установлен на трубчатом корпусе для перемещения опоры между ее втянутым и выдвинутым положениями, как упоминалось выше. Выдвинутое положение предназначено для того, чтобы способствовать контакту зонда со стенкой скважины за счет увеличения поверхности контакта стенки скважины со вспомогательной опорой, а значит и реактивной силы, передаваемой через устройство 10 зонду 22, когда вспомогательная опора выдвинута. Втянутое положение служит для защиты вспомогательной опоры во время бурения.

В варианте, показанном на фиг.17-18, вспомогательная опора 40 содержит корпус 42 поршня в расточенном отверстии 41 в трубчатом корпусе 12 для перемещения между выдвинутым и втянутым положениями. Вспомогательная опора дополнительно содержит головку 44 поршня, по меньшей мере, частично расположенную в расточенном отверстии в корпусе 43 поршня для перемещения между выдвинутым и втянутым положениями. Головка 44 поршня предназначена для среза при столкновении с заданной срезающей нагрузкой.

Срезаемая конструкция головки 44 поршня может быть реализована путем выбора материала. Например, головка поршня может содержать материал, имеющий относительно низкое сопротивление срезу. Пригодные материалы включают алюминиевые сплавы и композиты с ориентированными волокнами. Срез может достигаться за счет эрозии и/или разрушения срезом.

Срезаемая конструкция головки 44 поршня может быть также реализована независимо или в комбинации с выбором материала путем механической настройки. Например, головка поршня 44 может иметь центральное основание 46, выполненное из металла, и внешнюю композитную оболочку 48, закрепленную над центральным основанием. В этом варианте центральное основание 46 может иметь канавки, выполненные в нем для механического сцепления с композитной оболочкой. Такие канавки могут дополнительно служить в качестве предпочтительных мест среза, так как они будут уменьшать несущую нагрузку площади поперечного сечения головки 44 поршня. Центральное основание также должно быть выполнено из разбуриваемого материала, так как большие куски могут обламываться и застревать в стволе скважины после разрушения головки поршня.

Более конкретно, композитная оболочка 48 имеет увеличенный внешний диаметр на дальнем конце, образующий грибовидную головку 50, имеющую буртик 49 (фиг.17В). Буртик 49 имеет выполненные в нем радиальные канавки, образующие каналы для освобождения буртика от обломков породы, чтобы уменьшить вероятность захвата обломков породы между головкой 50 и трубчатым корпусом 12, когда головка поршня движется во втянутое положение.

Специалистам будет понятно, что корпус 42 поршня остается утопленным в трубчатом корпусе 12 устройства 10, даже когда вспомогательная опора 40 полностью выдвинута. При этом только головка 44 поршня остается выдвинутой из прибора. Корпус 42 поршня содержит все уплотнительные поверхности между "чистой" гидросистемой в устройстве 10 и буровым раствором в скважине. В случае отказа, при котором устройство 10 застревает в скважине W, устройство можно высвободить, вынудив головку 44 поршня подвергнуться разрушению срезом (фиг.18А-18В), не повреждая при этом основной корпус 42 поршня или без разгерметизации гидросистемы. Так как материал головки поршня разбуриваемый, даже большие куски не будут мешать процессу бурения.

На фиг.17А-17В показаны осевое и радиальное сечения вспомогательной опоры 40, когда она полностью выдвинута. Снова корпус 42 поршня остается полностью утопленным внутри внешнего диаметра трубчатого корпуса 12, даже в полностью выдвинутом положении. На фиг.18А-18В показан корпус 42 поршня в полностью втянутом состоянии без части головки 44 поршня, которая была срезана.

Если устройство 10 было заблокировано и его необходимо извлечь, существует несколько режимов разрушения, которые могут воздействовать на головку 42 поршня в зависимости от величины ее выдвижения и шероховатости стенки W скважины. Если головка поршня выдвинута только частично, как в скважине, которая лишь незначительно больше диаметра устройства 10, то материал поршня может только эродировать в результате трения об стенку W скважины при извлечении прибора. В скважине большего диаметра или очень шероховатой скважине головка 44 поршня вероятно будет разрезана на большие куски после извлечения, так как будет иметь место большой момент вокруг основания поршня и высокая вероятность того, что головку поршня может захватить уступ или подобное препятствие в скважине.

Как отмечалось выше, материал (материалы) головки 44 поршня можно "настроить" для обеспечения прочности, упругости и сопротивления трению и эрозии. В простейшей форме головка поршня может быть выполнена из металла с низкой прочностью, например алюминиевого сплава. В другом варианте это может быть композит с ориентированными волокнами. Этот вариант можно использовать, чтобы обеспечить свойства сжатия и среза головки поршня практически независимо друг от друга. При такой возможности головка поршня может быть выполнена исключительно прочной на сжатие в целях нормальной установки и относительно слабой на срез, чтобы позволить ей разрушиться при достаточной силе натяжения в применениях с тросом или бурильной трубой.

Изображенная на фиг.19-20 головка 44' поршня может быть выполнена с возможностью разрушения в корпусе 42' поршня вспомогательной опоры 40' вместо срезания, истирания или эрозии вспомогательной опоры. Это реализуется с помощью срезных штифтов 52, соединяющих головку 44' поршня с корпусом 42' поршня, и пластины или "колодки" 50, шарнирно укрепленной на штифте 51, чтобы приложить осевую нагрузку к штифтам 52, когда на колодку 50 действует нагрузка (например, в результате сильного зацепления со стенкой W скважины), величина которой превосходит заданный порог среза.

Шарнирно закрепленная колодка 50' может быть ориентироваться в аксиальном направлении (фиг.20), а не в радиальном направлении (фиг.19), чтобы прикладывать требуемую нагрузку к срезным штифтам 52, в зависимости от предпочтительного способа втягивания. Если предпочтительным способом является вращение устройства 10, то шарнирно закрепленная колодка 50 должна быть ориентирована, как показано на фиг.19. Если предпочтительным способом извлечения устройства 10 является осевое вытягивание бурильной колонны, то шарнирно закрепленная колодка 50' должна быть ориентирована, как показано на фиг.20. Преимущество этого способа по сравнению со способом, описанным выше, состоит в том, что в скважине не остается больших кусков, хотя этот способ сложнее.

Из представленного выше описания следует понимать, что можно внести различные модификации и изменения в предпочтительные и альтернативные варианты настоящего изобретения, не выходя за рамки объема притязаний изобретения.

Описание предназначено только для целей иллюстрации, и его не следует толковать в ограничительном смысле. Объем изобретения должен определяться только прилагаемой формулой изобретения. Термин "содержащий" в формуле изобретения означает "включающий в себя, по меньшей мере", то есть перечисленные в формуле элементы являются открытой группой. Неопределенные артикли и другие термины в единственном числе включают также и множественные формы, если это не исключено специально.

| название | год | авторы | номер документа |

|---|---|---|---|

| СКВАЖИННЫЙ ИНСТРУМЕНТ И СПОСОБ ДЛЯ СБОРА ДАННЫХ О ПОДЗЕМНОМ ПЛАСТЕ | 2002 |

|

RU2319005C2 |

| УСТРОЙСТВО, ЗОНД И СПОСОБ ДЛЯ ИЗМЕРЕНИЯ СВОЙСТВА ПОДПОВЕРХНОСТНОГО ПЛАСТА | 1999 |

|

RU2178525C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК ПЛАСТА (ВАРИАНТЫ) | 2005 |

|

RU2378511C2 |

| СКВАЖИННЫЙ ИНСТРУМЕНТ ДЛЯ СБОРА ДАННЫХ ИЗ ПРИПОВЕРХНОСТНОГО ПЛАСТА (ВАРИАНТЫ) И СПОСОБ ИЗМЕРЕНИЯ СВОЙСТВ ФЛЮИДА, ПРИСУТСТВУЮЩЕГО В ПРИПОВЕРХНОСТНОМ ПЛАСТЕ | 1999 |

|

RU2183269C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВВЕДЕНИЯ ЖИДКОСТИ В ПЛАСТ | 2002 |

|

RU2320867C2 |

| СКВАЖИННЫЙ РАЗДВИЖНОЙ РАСШИРИТЕЛЬ | 2007 |

|

RU2451153C2 |

| УЗЕЛ ЗОНДА (ВАРИАНТЫ) И СПОСОБ ОТБОРА ПРОБЫ ТЕКУЧЕЙ СРЕДЫ ИЗ ПОДЗЕМНОГО ПЛАСТА С ИСПОЛЬЗОВАНИЕМ УЗЛА ЗОНДА | 2005 |

|

RU2379506C2 |

| ДЕМПФЕР КОЛЕБАНИЙ | 2013 |

|

RU2626096C1 |

| ИНТЕГРИРОВАННАЯ СИСТЕМА КЕРНОВОГО БУРЕНИЯ | 2008 |

|

RU2482274C2 |

| ИНСТРУМЕНТЫ ДЛЯ БУРЕНИЯ ЗЕМНОЙ ПОВЕРХНОСТИ, СОДЕРЖАЩИЕ ПАССИВНО РЕГУЛИРУЕМЫЕ ЭЛЕМЕНТЫ ДЛЯ ИЗМЕНЕНИЯ АГРЕССИВНОСТИ, И СВЯЗАННЫЕ С НИМИ СПОСОБЫ | 2016 |

|

RU2738434C2 |

Изобретение относится к области исследования скважин и пластов и может быть использовано для сбора данных в процессе бурения. В способе и устройстве используют трубчатый корпус, выполненный с возможностью закрепления в бурильной колонне, расположенной в стволе скважины, и снабженный одним или несколькими выступами, расположенными вдоль его осевой части и образующими расширенную осевую часть. В расширенной осевой части корпуса, где площадь поперечного сечения расширенной осевой части минимальная, размещен зонд, выполненный с возможностью перемещения между втянутым и выдвинутым положениями. Выдвинутое положение предназначено для контакта со стенкой скважины и сбора информации из пласта, а втянутое положение предназначено для защиты зонда в процессе бурения. На корпусе также установлен привод для перемещения зонда между его втянутым и выдвинутым положениями. Изобретение направлено на повышение качества и надежности проведения измерений. 2 н. и 36 з.п. ф-лы, 29 ил.

| СКВАЖИННЫЙ ИНСТРУМЕНТ ДЛЯ СБОРА ДАННЫХ ИЗ ПРИПОВЕРХНОСТНОГО ПЛАСТА (ВАРИАНТЫ) И СПОСОБ ИЗМЕРЕНИЯ СВОЙСТВ ФЛЮИДА, ПРИСУТСТВУЮЩЕГО В ПРИПОВЕРХНОСТНОМ ПЛАСТЕ | 1999 |

|

RU2183269C2 |

| Устройство для исследования горных пород через стенки скважины | 1985 |

|

SU1305334A1 |

| US 6047239 А, 04.04.2000 | |||

| GB 1485853 А, 14.09.1977 | |||

| 0 |

|

SU199503A1 | |

| Экономайзер | 0 |

|

SU94A1 |

Авторы

Даты

2006-08-10—Публикация

2004-11-23—Подача