Настоящее изобретение относится к устройству и способу для введения потока жидкости в подземный пласт, используя скважину, образованную в подземном пласте грунта.

В процессе бурения скважины в подземном пласте для добычи нефти или газа часто случается, что требуется химическая обработка формации. Например, в случае больших потерь бурового раствора в трещинах пласта закрыть такие трещины необходимо для предотвращения дальнейших потерь жидкости. Такие трещины могут также привести к плохому цементированию обсадной трубы буровой скважины, когда бурение производится в режиме повышенного гидростатического давления в стволе скважины, или при раннем прорыве воды в пласте в случае, если трещины соединены со слоем воды, когда скважина введена в эксплуатацию. Проблемы, подобные описанным выше, касающиеся трещин, могут также встречаться, когда зону высокой проницаемости пласта проходят в продолжение бурения, и настоящее изобретение равным образом применимо в этой ситуации. Зона высокой проницаемости, в которой проницаемость, например, по меньшей мере в 10 раз выше, чем средняя проницаемость пласта, через который проходят, например, имеет склонность к раннему прорыву воды. В связи с этим необходимо уплотнение соединения по потоку жидкости между буровой скважиной и участком высокой проницаемости.

Однако загрязнение обрабатывающей жидкости буровым раствором в буровой скважине в продолжение бурения при повышенном гидростатическом давлении в стволе скважины и трудность введения обрабатывающей жидкости в пласт в верхней части скважины имеют негативное влияние на успех обработки. Введения обрабатывающего химического реагента в окружающий пласт обычно избегают, когда бурение производится в режиме пониженного гидростатического давления в стволе скважины, поскольку такое введение может быть достигнуто только в режиме повышенного гидростатического давления в стволе скважины, и для переключения на режим повышенного гидростатического давления в стволе скважины будет необходимо, чтобы вся колонна жидкости в буровой скважине находилась под повышенным гидростатическим давлением.

Известен способ введения потока обрабатывающей жидкости в пласт грунта при бурении скважины в подземном пласте для блокировки сообщения по потоку жидкости между скважиной и трещиной или участком высокой проницаемости в пласте с использованием устройства, включающего колонну бурильных труб, проходящую в скважине и снабженную одним уплотняющим средством, предназначенным для изоляции выбранной части скважины от остальной части скважины, способным передвигаться между радиально втянутым состоянием, в котором оно радиально смещено от стенки буровой скважины, и радиально расширенным состоянием, в котором оно смещено к стенке буровой скважины для уплотнения колонны бурильных труб относительно стенки буровой скважины. Данный способ содержит следующие стадии: приведение в действие колонны бурильных труб для продвижения вперед в буровой скважине до достижения обрабатываемой зоны в пласте грунта, включающую трещину или участок высокой проницаемости, подлежащих обработке, остановку операции бурения, когда обрабатываемая зона располагается примыкающей к части буровой скважины, которая выбрана посредством расположения уплотняющего средства в колонне бурильных труб, передвижение уплотняющего средства из втянутого состояния в расширенное состояние для уплотнения колонны бурильных относительно стенки буровой скважины; закачивание потока обрабатывающей жидкости в выбранную часть скважины и в обрабатываемую зону (см. патент России 2077655 от 20.04.1997).

Целью настоящего изобретения является создание усовершенствованного способа и устройства, обеспечивающих возможность введения обрабатывающей жидкости во время бурения в режиме повышенного гидростатического давления в скважине без смешения обрабатывающей жидкости с буровым раствором и возможность введения обрабатывающей жидкости при бурении в режиме пониженного гидростатического давления в скважине при поддержании скважины снаружи обрабатываемой зоны при пониженном гидростатическом давлении.

Согласно изобретению создан способ введения потока обрабатывающей жидкости в подземный пласт при бурении при пониженном гидростатическом давлении скважины в подземном пласте для блокировки сообщения по потоку жидкости между скважиной и трещиной или участком высокой проницаемости в подземном пласте, используя устройство, содержащее колонну бурильных труб, проходящую в скважине и снабженную по меньшей мере одним уплотняющим средством, предназначенным для изоляции выбранной части скважины от остальной части скважины и способным передвигаться между радиально втянутом состоянием, в котором оно радиально смещено от стенки скважины, и радиально расширенным состоянием, в котором оно смещено к стенке скважины для уплотнения колонны бурильных труб относительно стенки скважины, причем колонна бурильных труб дополнительно снабжена проходом для потока обрабатывающей жидкости, имеющим выходное отверстие, выходящее на открытое место в выбранной части скважины, и при осуществлении способа приводят в действие колонну бурильных труб в режиме пониженного гидростатического давления в стволе скважины для продвижения вперед в скважине до достижения обрабатываемой зоны в подземном пласте, включающей трещину или участок высокой проницаемости, подлежащих обработке, останавливают операции бурения при расположении обрабатываемой зоны вблизи части скважины, выбранной посредством размещения уплотняющего средства в колонне бурильных труб, передвигают уплотняющее средство из втянутого состояния в расширенное состояние для уплотнения колонны бурильных труб относительно стенки скважины, закачивают поток обрабатывающей жидкости через проход для жидкости и выходное отверстие в выбранную части скважины и в обрабатываемую зону, при этом остальная часть скважины остается при пониженном гидростатическом давлении.

Согласно изобретению создано также устройство для введения потока обрабатывающей жидкости в подземный пласт с использованием скважины, образованной в пласте, содержащее колонну бурильных труб, проходящую в скважине и снабженную по меньшей мере одним уплотняющим средством, предназначенным для изоляции выбранной части скважины от остальной буровой скважины и способным передвигаться между радиально втянутым состоянием, в котором оно радиально смещено от стенки буровой скважины, и радиально расширенным состоянием, в котором оно смещено по направлению к стенке скважины для уплотнения колонны бурильных труб относительно стенки скважины, причем колонна бурильных труб дополнительно снабжена проходом для потока жидкости, имеющем выходное отверстие, выходящее на открытое место в выбранной части скважины, и каждое уплотнительное средство включает накачиваемый элемент, способный передвигаться между радиально втянутым состоянием и радиально расширенным состоянием, способный накачиваться посредством давления в проходе для жидкости при введении потока обрабатывающей жидкости и включающий камеру для жидкости и канал для накачивания, имеющий выходное отверстие, выходящее в открытое место внутри камеры для жидкости, причем колонна бурильных труб дополнительно содержит средство для выборочного сообщения по потоку жидкости между каналом для накачивания и проходом для жидкости, содержащее трубчатую втулку, расположенную на внутренней поверхности трубчатой части колонны бурильных труб и способную передвигаться по оси между закрытым положением и открытым положением по отношению к отверстию в стенке трубчатой части, при этом движение трубчатой втулки от закрытого к открытому положению открывает сообщение по потоку жидкости через проход и между проходом для жидкости, часть которого составляет внутренняя сторона трубчатой части, и каналом для накачивания.

Проход для жидкости может также включать отверстие в стенке трубчатой части, и трубчатая втулка также образует средство для выборочного сообщения по потоку жидкости через проход для жидкости, при этом осевое перемещение трубчатой втулки от закрытого к открытому положению обеспечивает возможность сообщения по потоку жидкости через отверстие и проход для жидкости.

Трубчатая втулка может быть смещена в закрытое положение посредством пружины, содержит седло для шара или дротика и способна передвигаться в открытое положение путем падения шара или дротика через колонну бурильных труб на седло и воздействия давления жидкости на шар или дротик. Шар или дротик могут проходить через седло при возрастании давления, прижимающего шар или дротик к седлу, выше заранее определенной величины.

Колонна бурильных труб может быть снабжена средством для понижения давления жидкости в потоке жидкости при выходе потока из выходного отверстия по сравнению с давлением жидкости в накачиваемом элементе. Средство для понижения давления жидкости может быть образовано выходным отверстием прохода для жидкости, имеющим уменьшенную площадь потока по сравнению с проходом для жидкости.

Каждое уплотняющее средство может поворачиваться относительно продольной оси колонны бурильных труб.

Колонна бурильных труб может дополнительно содержать выпускной канал, обеспечивающий возможность прохода жидкости, когда не вводится поток обрабатывающей жидкости, из камеры для жидкости накачиваемого элемента к выходному отверстию, выходящему на открытое место внутри выбранной части скважины.

Уплотняющее средство может включать первичное уплотняющее средство, расположенное так, что выходное отверстие прохода для жидкости размещено между первичным уплотняющим средством и нижним концом колонны бурильных труб.

Выход из прохода для жидкости может быть образован посредством одного или нескольких сопел в буровой коронке.

Уплотняющее средство может включать вторичное уплотняющее средство, расположенное так, что выходное отверстие прохода для потока размещено между первичным уплотняющим средством и вторичным уплотняющим средством.

Согласно другому варианту выполнения в способе введения потока обрабатывающей жидкости в подземный пласт при бурении при пониженном гидростатическом давлении скважины в подземном пласте для блокировки сообщения по потоку жидкости между скважиной и трещиной или участком высокой проницаемости в подземном пласте используют вышеописанное устройство и приводят в действие колонну бурильных труб для продвижения вперед в буровой скважине до достижения обрабатываемой зоны в подземном пласте, включающей трещину или участок высокой проницаемости, подлежащих обработке, останавливают операции бурения при расположении обрабатываемой зоны вблизи части буровой скважины, выбранной посредством расположения уплотняющего средства в колонне бурильных труб, передвигают уплотняющее средство из втянутого состояния в расширенное состояние для уплотнения колонны бурильных труб относительно стенки буровой скважины, закачивают поток обрабатывающей жидкости через проход для жидкости и выходное отверстие в выбранную часть буровой скважины и в обрабатываемую зону при одновременном вращении колонны бурильных труб в процессе закачивания и отверждения обрабатывающей жидкости после закачивания.

Вышеописанный способ обеспечивает возможность производить выборочную обработку обрабатываемой зоны пласта, такой как зона с трещиной или с высокой проницаемостью, путем закачивания обрабатывающей жидкости вниз в бурильную трубу. В частности, такая обрабатываемая зона может быть уплотнена так, чтобы блокировать соединение по потоку жидкости между буровой скважиной и обрабатываемой зоной после обработки, так что потери жидкости в нее или приток воды из обрабатываемой зоны предотвращаются. С этой целью подходящей является обрабатывающая жидкость в виде химического реагента, который может уплотнять трещины или поры после отверждения или после реакции с формацией. Цемент также может быть использован. Настоящее изобретение, таким образом, обеспечивает возможность проводить такую обработку в ходе операции бурения без необходимости вытягивания колонны бурильных труб из буровой скважины, если это необходимо для ряда зон пласта, которые могут нуждаться в обработке на различных глубинах. Способ является применимым как для обработки в ходе бурения при повышенном гидростатическом давлении в стволе скважины, так и при пониженном гидростатическом давлении.

Путем передвижения уплотняющего средства из втянутого состояния в расширенное состояние выбранная часть буровой скважины изолируется от остальной буровой скважины, так что обрабатывающая жидкость, которая закачивается в изолированную часть буровой скважины, не смешивается с буровым раствором, который присутствует в остальной части буровой скважины. Также давление обрабатывающей жидкости в изолированной части буровой скважины не зависит от давления в остальной части буровой скважины, так что остальная часть может оставаться под пониженным гидростатическим давлением в продолжение процесса введения. Уплотняющее средство в устройстве по настоящему изобретению содержит накачиваемый элемент, такой как пакер, который расположен так, чтобы он накачивался посредством давления в проходе для жидкости, когда вводится поток обрабатывающей жидкости. Таким образом, может быть осуществлена простая и надежная работа, поскольку пакер гидравлического действия накачивается и удерживается в накачанном состоянии, когда вводится обрабатывающая жидкость.

Для того чтобы иметь возможность непрерывного вращения колонны бурильных труб в ходе процесса введения жидкости, то есть в процессе введения и/или любого процесса отверждения после него, удобно, чтобы каждое уплотняющее средство могло вращаться вокруг продольной оси колонны бурильных труб. Таким образом, может быть, например, предотвращен захват колонны бурильных труб в буровой скважине после введения обрабатывающего химического реагента.

Изобретение будет описано далее более подробно и посредством примера со ссылкой на прилагаемые чертежи, на которых изображено следующее:

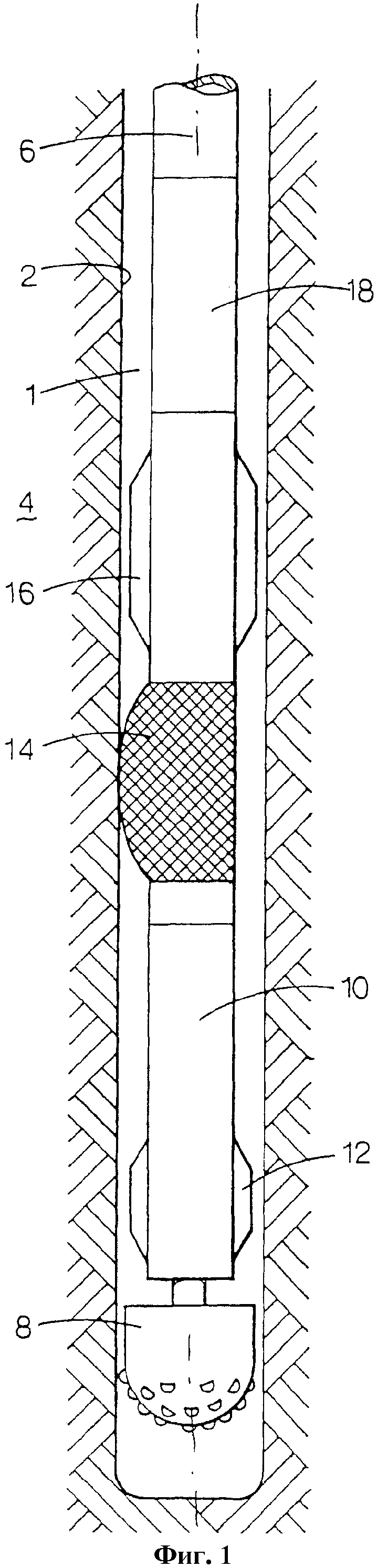

Фиг.1 схематически изображает первый вариант исполнения устройства по изобретению;

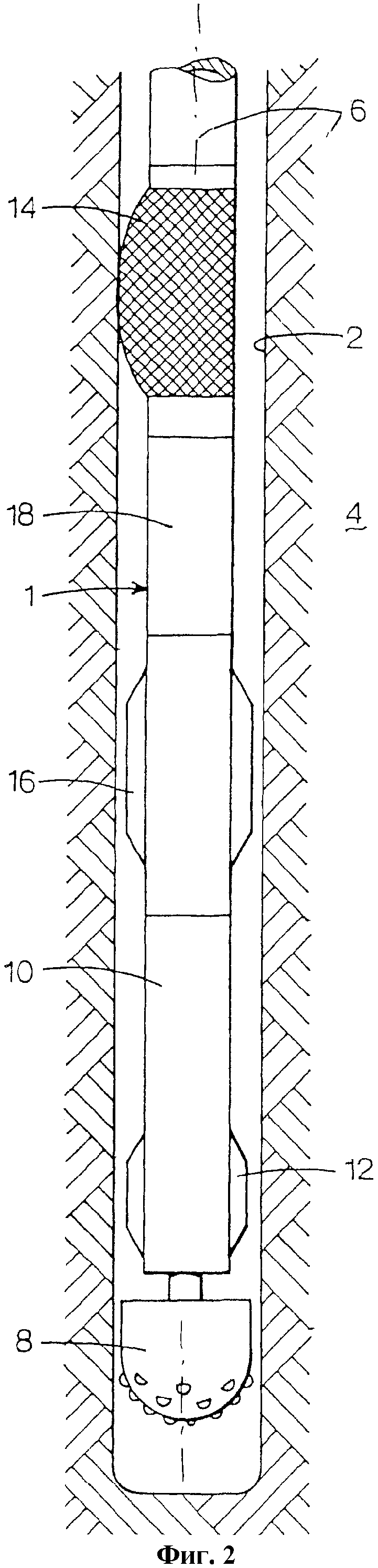

Фиг.2 схематически изображает второй вариант исполнения устройства по изобретению;

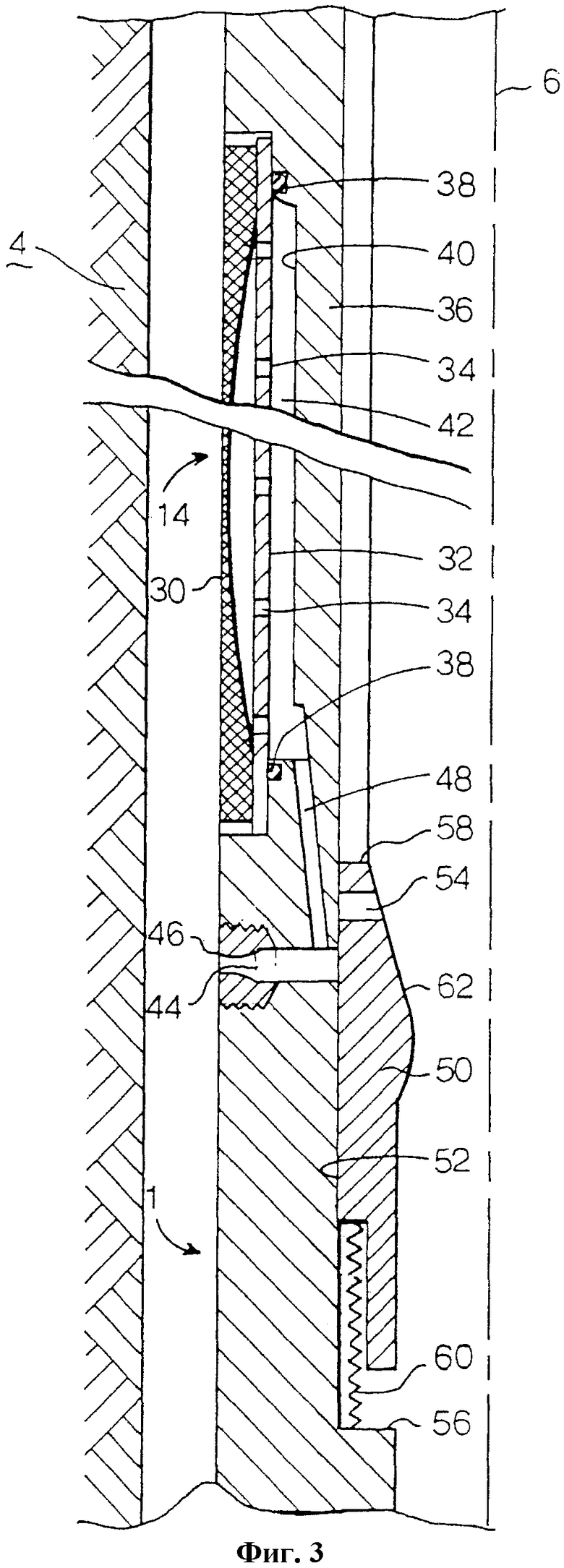

Фиг.3 схематически изображает систему привода уплотнительного средства во втянутом состоянии;

Фиг.4 схематически изображает систему привода уплотнительного средства в расширенном состоянии;

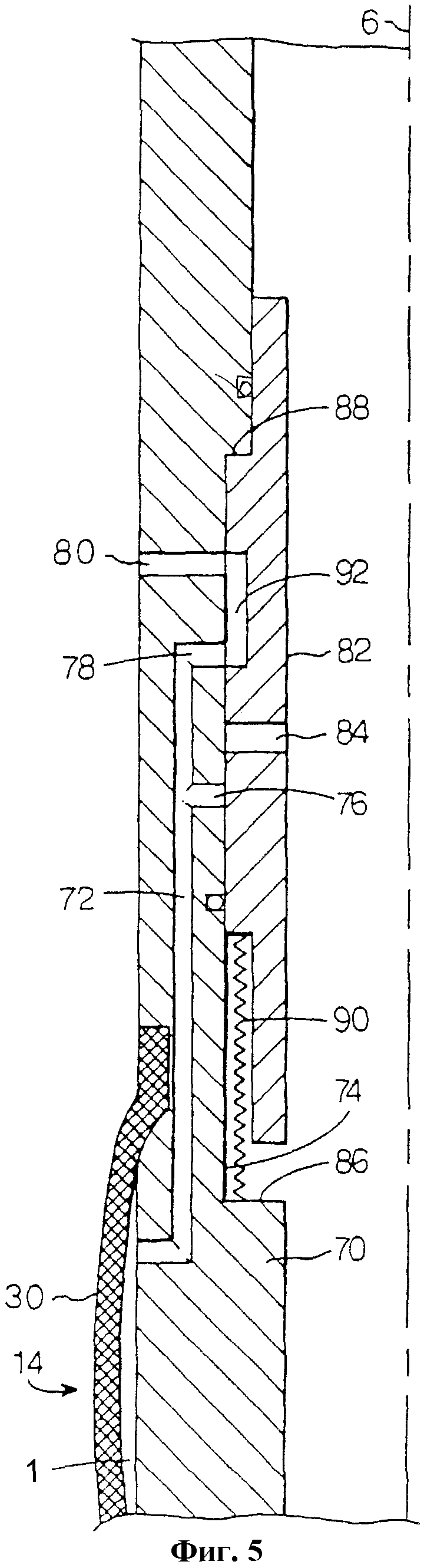

Фиг.5 схематически изображает альтернативную систему привода уплотнительного средства во втянутом состоянии;

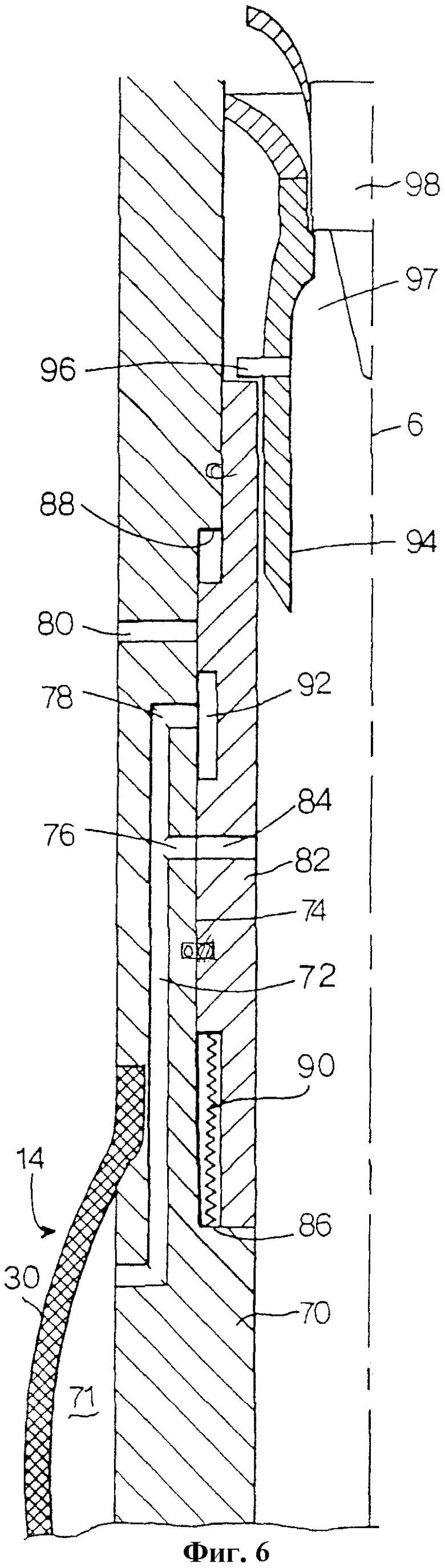

фиг.6 схематически изображает альтернативную систему привода уплотнительного средства в расширенном состоянии;

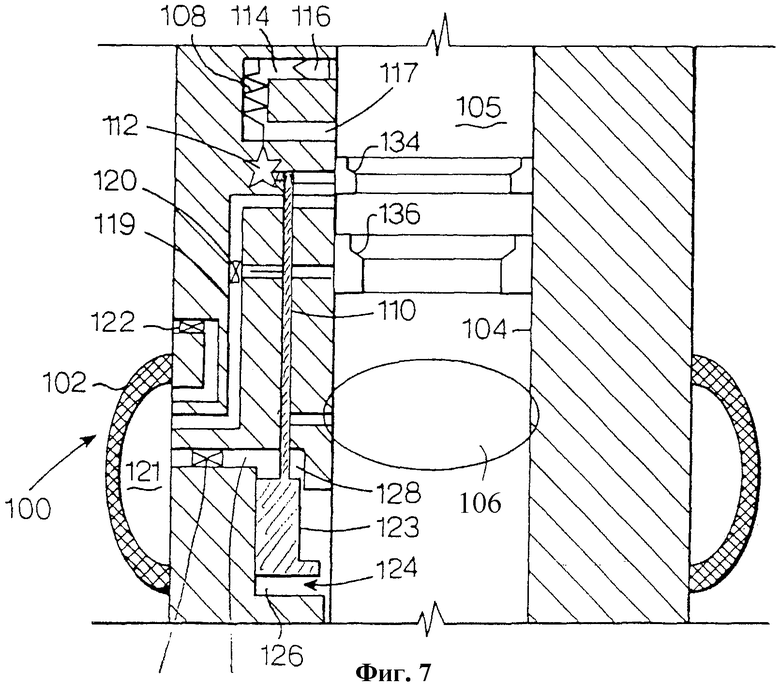

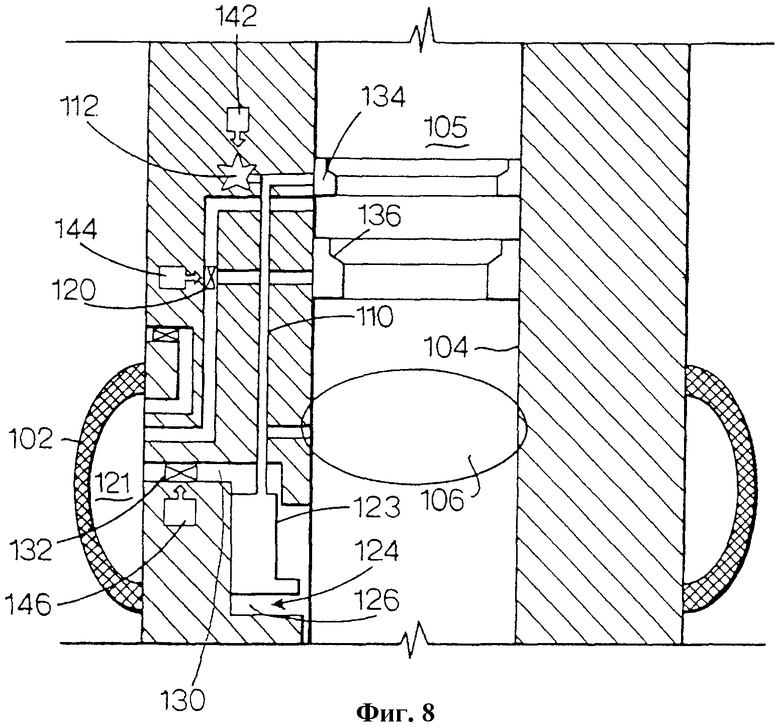

Фиг.7 схематически изображает дополнительную систему привода уплотнительного средства во втянутом состоянии;

Фиг.8 схематически изображает другую систему привода уплотнительного средства в расширенном состоянии.

На фиг.1 показана колонна 1 бурильных труб, проходящая в буровую скважину 2, образованную в подземном пласте 4 и имеющую продольную ось 6. Нижняя часть колонны 1 бурильных труб включает, последовательно, в направлении вверх, буровую коронку 8, гидравлический двигатель 10 (также упоминаемый как двигатель бурового раствора) для вращения буровой коронки 8, нижний стабилизатор 12, расположенный на корпусе двигателя, уплотняющее средство в форме накачиваемого пакера 14, верхний стабилизатор 16 и инструмент 18 для измерения забойных параметров в процессе бурения (ИПБ). Пакер 14 показан в режиме накачивания с левой стороны от продольной оси 6 и в режиме выпуска с правой стороны от продольной оси 6.

На фиг.2 показана колонна 1 бурильных труб, проходящая в буровой скважине 2, образованной в пласте 4 грунта и имеющая продольную ось 6. Нижняя часть колонны 1 бурильных труб имеет по существу те же компоненты, что и нижняя часть колонны бурильных труб по фиг.1, причем разница заключается в том, что на фиг.2 пакер 14 размещен сверху инструмента 18 ИПБ, предпочтительнее, чем между двигателем 10 бурового раствора и верхним стабилизатором 16, как на фиг.1. Также пакер 14 показан в режиме накачивания с левой стороны от продольной оси 6 и в режиме выпуска с правой стороны от продольной оси 6. Проход для жидкости устройств по фиг.1 и 2 образован внутренней стороной колонны 1 бурильных труб и выходом прохода для жидкости посредством сопел, предусмотренных в буровой коронке 8.

На фиг.3 показаны накачиваемый пакер 14 и его система привода более подробно. Пакер 14 включает кольцевой резиновый элемент 30, соединенный с втулкой 32, снабженной отверстиями 34. Втулка 32 соединена с трубчатой частью 36 колонны 1 бурильных труб посредством подшипников 38 для обеспечения возможности вращения втулки 32 относительно трубчатой части 36 колонны бурильных труб. Кольцевая выемка 40 в трубчатой части 36 образует кольцевую камеру 42 для жидкости между втулкой 32 и трубчатой частью 36. Проход 44 образован в стенке трубчатой части 36, причем этот проход включает сопло 46 и обеспечивает соединение по потоку жидкости между внутренней стороной и наружной стороной трубчатой части 36.

Канал 48, проходящий от прохода 44 в стенке трубчатой части 36 до выходного отверстия на открытое место в камере 42 для жидкости, обеспечивает соединение по потоку жидкости между проходом 44 и камерой 42 для жидкости. Трубчатая втулка 50 расположена на внутренней поверхности 52 трубчатой части 36 и снабжена отверстием 54 в ее стенке. Втулка 50 может скользить в осевом направлении вдоль трубчатой части 36 между закрытым положением (фиг.3), в котором проход 44 закрыт втулкой 50, и открытым положением (фиг.4), в котором отверстие 54 расположено на одной линии с проходом 44. Выступы 56, 58, образованные на внутренней поверхности 52 трубчатой части 36, образуют соответственно конечные положения для осевого передвижения втулки 50. Пружина 60 размещена между выступом 56 и втулкой 50 для смещения втулки 50 в ее закрытое положение. Втулка 50 имеет внутреннюю поверхность 62, конически сужающуюся по направлению вниз.

На фиг.4 показаны накачиваемый пакер 14 и система привода по фиг.3, когда он находится в режиме накачивания, эластичный шар 64, установленный на конусной внутренней поверхности 62 скользящей втулки 50, и пласт 4, имеющий трещину 66. Проход для обрабатывающей жидкости образован внутренней стороной колонны 1 бурильных труб, отверстием 54, проходом 44 и соплом 46. Канал для накачивания камеры для жидкости образован отверстием 54, частью прохода 44 и каналом 48.

На фиг.5 показана альтернативная система привода пакера 14. Резиновый элемент 30 пакера непосредственно соединен с наружной поверхностью трубчатой части 70 колонны бурильных труб, посредством чего образуется камера 71 для жидкости между элементом 30 пакера и наружной поверхностью трубчатой части 70.

Продольный канал 72, проходящий через стенку трубчатой части 70, обеспечивает соединение по потоку между камерой 71 для жидкости и внутренней поверхностью 74 трубчатой части 70 через первый поперечный канал 76 и второй поперечный канал 78, смещенный по оси от первого поперечного канала 76. Проход 80, образованный в стенке трубчатой части 70 на некотором расстоянии по оси от второго поперечного канала 78, обеспечивает соединение по потоку жидкости между внутренней и наружной сторонами трубчатой части 70. Трубчатая втулка 82, расположенная на внутренней поверхности 74 части 70 колонны бурильных труб, снабжена отверстием 84 в ее стенке. Втулка 82 может скользить в осевом направлении вдоль трубчатой части 70 между закрытым положением (фиг.5), в котором первый поперечный канал 76 закрыт втулкой 82, и открытым положением (фиг.6), в котором отверстие 84 расположено на одной линии с первым поперечным каналом 76. Выступы 86, 88, образованные на внутренней поверхности 74 трубчатой части 70, образуют соответствующие конечные положения осевого передвижения втулки 82. Пружина 90 предусмотрена между выступом 86 и втулкой 82 для смещения втулки в ее закрытое положение. Втулка 82, кроме того, снабжена выемкой 92, расположенной так, чтобы обеспечить сообщение по потоку жидкости между вторым поперечным каналом 78 и проходом 80, когда втулка 82 находится в своем закрытом положении. Проход 80 закрыт втулкой 82, когда втулка 82 находится в своем открытом положении.

На фиг.6 показаны пакер 14 и система привода по фиг.5, когда он находится в режиме накачивания, первый дротик 94, установленный на верхнем конце втулки 82 посредством одного или более срезаемых штифтов 96, соединенных с первым дротиком 94. Первый дротик 94 имеет центральное отверстие в форме ограничителя потока 97, посредством чего второй дротик 98 установлен на первом дротике 94 для закрытия ограничителя потока 97. Когда второй дротик 98 не присутствует, проход для жидкости образуется внутренней стороной колонны бурильных труб, первым дротиком и выходным отверстием в буровую скважину ниже пакера 14 (не показано). На фиг.6 канал для накачивания образован отверстием 86, первым поперечным каналом 76, продольным каналом 72, выходящим на открытое место в камеру 71 для жидкости.

На фиг.7 показан дополнительный вариант исполнения накачиваемого пакера 100. Пакер 100 включает кольцевой резиновый элемент 102 пакера, соединенный с трубчатой частью 104 колонны бурильных труб. Шаровой клапан 106 расположен в трубчатой части 104 для того, чтобы открывать и закрывать его отверстие 105. Турбина 108 расположена в трубчатой части 104 для передвижения скользящего стержня 110 вверх или вниз при помощи приводного кулачка 112, посредством чего клапан 106 регулируется путем перемещения вверх или вниз стержня 110. Турбина 108 имеет вход 114 для жидкости, снабженный соплом 116, и выход 117 для жидкости, причем оба они находятся в соединении по потоку жидкости с отверстием 105. Турбина сконструирована так, что она приводится в действие только тогда, когда расход бурового раствора в отверстии 105 выше заранее определенного расхода, который меньше нормального расхода в продолжение бурения. Трубчатая часть 104 снабжена каналом 119 для накачивания, обеспечивающим соединение по потоку жидкости между отверстием 105 и кольцевой камерой 121. Клапан 120, регулируемый стержнем 110, расположен в канале 119. Трубчатая часть 104 дополнительно снабжена выпускным клапаном 122, расположенным для обеспечения соединения по потоку жидкости между кольцевой камерой 121 и внешней стороной трубчатой части 104 колонны бурильных труб выше элемента 102 пакера при заранее выбранной разнице давлений до и после выпускного клапана 122. Нижний конец стержня 110 снабжен поршнем 123 двойного действия, который может передвигаться в камере 124. Камера 124 имеет часть 126 на нижней стороне поршня 123, заполненную сжатым азотом, и часть 128 на верхней стороне поршня в соединении по потоку жидкости с кольцевой камерой 121 через проход 130, снабженный клапаном 132. Клапан 132 сконструирован так, чтобы открываться только тогда, когда давление жидкости в кольцевой камере 121 превышает давление азота в части 126 камеры 124 на выбранную величину. Отверстие 105 снабжено первым приемным резервуаром 134 и вторым приемным резервуаром 136, причем оба они соединены со стержнем 110. Первый приемный резервуар 134 расположен так, чтобы передвигать стержень 110 вверх, когда дротик попадает на первый приемный резервуар, и второй приемный резервуар 134 расположен так, чтобы передвигать стержень 110 вниз, когда другой дротик попадает на второй приемный резервуар.

На фиг.8 показан другой вариант исполнения пакера 140. Этот вариант в большой степени подобен варианту на фиг.7, за исключением того, что турбина 108 заменена соленоидом 142 для регулировки приводного кулачка 112. Кроме того, соленоиды 144 и 146 обеспечивают соответственно регулировку клапана 120 и клапана 132. На фиг.7 и 8, когда клапан 106 открыт, проход жидкости образуется посредством внутренней стороны колонны бурильных труб, клапана 106 и выхода в буровую скважину ниже пакера 102 (не показан).

В процессе нормальной работы устройства по фиг.1, когда требуется ввести химическую обрабатывающую жидкость в буровую скважину 2, бурение останавливается, и пакер 14 накачивается по направлению к стенке буровой скважины, посредством этого выбирается часть буровой скважины ниже пакера 14.

Порция обрабатывающей жидкости затем закачивается вниз с поверхности земли (не показана) через колонну 1 бурильных труб и сопла для жидкости (не показаны) буровой коронки 8 в выбранную часть буровой скважины 2 и затем в формацию 4, окружающую буровую скважину 2. Таким образом, обрабатывающая жидкость не входит в участок буровой скважины 2 выше пакера 14, и на давление жидкости выше пакера 14 не воздействует закачивание обрабатывающей жидкости. В зависимости от характеристик обрабатывающей жидкости пакер 14 немедленно выпускается после закачивания порции жидкости или выбранного периода времени, после чего бурение может быть возобновлено. Верхний стабилизатор 16 предотвращает произвольный контакт пакера 14 со стенкой буровой скважины в продолжение бурения и располагает по центру пакер 14 в буровой скважине 2, когда пакер накачан. Вместо закачивания обрабатывающей жидкости через сопла буровой коронки жидкость может быть закачана через соответствующее отверстие (не показано), предусмотренное в колонне 1 бурильных труб. В устройстве по фиг.1 пакер 14 может быть расположен близко к коронке 8 так, чтобы короткий участок буровой скважины мог быть изолирован для обработки. Приведение в действие пакера может в принципе достигаться посредством дротиков или шаров, однако такие дротики или шары могут не иметь возможности проходить через инструмент 18 ИПБ. Следовательно, приведение в действие пакера 14 может быть осуществлено посредством сигналов, например импульсов давления от инструмента 18 ИПБ.

Нормальная работа устройства по фиг.2 по существу подобна нормальному использованию устройства по фиг.1 за исключением того, что теперь дротики или шары могут быть использованы для приведения в действие пакера 14, поскольку инструмент 18 ИПБ расположен под пакером 14.

В процессе нормальной работы устройства по фиг.3, 4 эластичный шар 64 падает на конусную внутреннюю поверхность 62 втулки 50, когда имеют место произвольные потери бурового раствора в трещине 66. Обрабатывающая жидкость затем закачивается в колонну 36 бурильных труб, в результате чего происходит рост давления в колонне 36 бурильных труб до величины, посредством которой шар 64 вызывает передвижение втулки 50 из ее верхнего положения (фиг.3) в ее нижнее положение (фиг.4) против силы пружины 60. Когда втулка 50 входит в контакт с выступом 56, дальнейшее передвижение втулки 50 предотвращается. В этом положении отверстие 54 находится на одной линии с проходом 44, так что обрабатывающая жидкость получает возможность проходить через проход для жидкости, т.е. из центрального отверстия колонны бурильных труб через проход 44 в буровую скважину 2, и оттуда в трещину 66. Обрабатывающая жидкость также проходит вдоль канала для накачивания, т.е. от прохода 44 через канал 48 и отверстия 34 во втулке 32, в кольцевую камеру 42 для жидкости, таким образом накачивая элемент 30 пакера по направлению к стенке буровой скважины. Устройство скользящей втулки, таким образом, действует как средство для обеспечения сообщения по потоку жидкости как через проходы для жидкости, так и между каналом для жидкости и каналом для накачивания. Посредством сопла 46 падение давления в жидкости, проходящей из колонны 36 бурильных труб через проход 44 в буровую скважину 2 больше, чем падение давления жидкости, проходящей через колонну 36 бурильных труб в кольцевую камеру 42. Поэтому давление накачивания пакера 14 выше, чем давление жидкости в буровой скважине ниже пакера 14, и нет утечки жидкости по направлению вверх вдоль пакера 14. Если желательно, колонна 36 бурильных труб может приводиться во вращение в процессе введения, посредством чего накачиваемый элемент 30 пакера получает возможность оставаться неподвижным благодаря подшипникам 38. После того, как процесс обработки заканчивается, стальной шар (не показан) падает в колонну 36 бурильных труб, чтобы удалить пробку из отверстия 54 втулки 50. После появления во втулке 50 стальной шар удаляет пробку из отверстия 54. В результате гидравлического удара развиваются импульсы давления, которые заставляют эластичный шар 64 проталкиваться через седло втулки 50. Стальной шар будет следовать за мягким шаром 64 и втулка будет передвигаться в закрытое положение снова. В то же время пакер начинает выпускаться путем удаления жидкости через канал 48 и проход 44 в буровую скважину 2, которая образует канал для выпуска. Шары собираются в ловушке для шаров (не показана). Несколько комплектов шаров могут быть собраны в ловушке, чтобы дать возможность выполнять много операций работ по введению без необходимости производить спуск-подъем инструмента.

В процессе нормальной работы устройства по фиг.5, 6 первый дротик 94 вводится в колонну 70 бурильных труб для его установки на втулку 82, когда требуется химическая обработка формации, окружающей буровую скважину, в которую проходит колонна 70 бурильных труб. Посредством ограничения потока первым дротиком 94 продолжающееся закачивание жидкости приводит к тому, что дротик 94 заставляет скользить втулку 82 из ее закрытого положения (фиг.5) в ее открытое положение (фиг.6) против силы пружины 90. Когда втулка 82 входит в контакт с выступом 86, дальнейшее движение втулки 82 предотвращается. В этом положении отверстие 84 находится на одной линии с первым поперечным каналом 76, так что обеспечивается соединение по потоку жидкости между внутренней стороной колонны бурильных труб, которая образует часть прохода для жидкости, и каналом для накачивания. Соответственно, обрабатывающая жидкость имеет возможность проходить из колонны 70 бурильных труб через продольный канал 72 в кольцевую камеру 71 для жидкости, посредством этого накачивая элемент 30 пакера по направлению к стенке буровой скважины. После того, как процесс обработки заканчивается, второй дротик 98 попадает внутрь колонны 70 бурильных труб для того, чтобы удалить пробку в виде ограничителя потока первого дротика 94. Продолжающееся закачивание вызывает срез срезаемых штифтов 96, так что оба дротика 94, 98 проходят через втулку 82 и собираются в соответствующей ловушке для дротиков (не показана). Одновременно пружина 90 передвигает втулку 82 опять в ее закрытое положение, что дает возможность удалять жидкость, присутствующую в кольцевой камере 71, в буровую скважину через выпускной канал, образованный каналом 72, вторым поперечным каналом 78, выемкой 92 и проходом 80.

В процессе нормальной работы устройства по фиг.7, когда химическое соединение должно быть введено в пласт грунта, расход бурового раствора через отверстие 105 колонны бурильных труб возрастает выше заранее определенного расхода для приведения в действие турбины 108, которая приводит в действие кулачок 112 для передвижения стержня 110 вверх, посредством этого заставляя шаровой клапан 106 закрывать отверстие 105 и открывать клапан 120, при этом буровой раствор имеет возможность проходить через канал 119 для накачивания и в кольцевую камеру 121, таким образом накачивая резиновый элемент 102 пакера по направлению к стенке буровой скважины. Когда заранее заданное давление в кольцевой камере 121 будет достигнуто, буровой раствор проходит из кольцевой камеры 121 через проход 130 и клапан 132 в участок 128 камеры 124 и выталкивает поршень 123 вниз из его верхнего положения в его нижнее положение, посредством этого сжимая газообразный азот в части камеры 126. Когда давление в кольцевой камере 121 достигнет своего окончательного давления, поршень 123 достигнет своей самой нижней точки, посредством чего скользящий стержень 110 закрывает клапан 120 и открывает шаровой клапан 106. Целесообразно не производить чрезмерного перекачивания элемента 102 пакера, поэтому любой избыток давления в кольцевой камере 121 выпускается через выпускной клапан 122. В случае отказа приведения в действие кулачка 112 с турбиной 108 дротик может попасть или упасть на приемный резервуар 134, после чего давление в отверстии 105 может затем быть увеличено, чтобы поднять стержень 110 вверх, тем самым закрывая шаровой клапан 106 и открывая клапан 120. Когда шаровой клапан 106 открыт, обрабатывающий химический реагент закачивается через колонну бурильных труб и через сопла буровой коронки в нижнее кольцевое пространство скважины, где химический реагент входит в трещину обрабатываемой зоны пласта. После того, как введенный химический реагент отвердеет в пласте, элемент 102 пакера опорожняется путем падения и/или попадания дротика с поверхности на седло в приемном резервуаре 136, после чего отверстие 105 может находиться под давлением, так что приемный резервуар 136 открывает клапан 120, посредством этого давая возможность буровому раствору проходить из кольцевой камеры 121 через канал 119 в отверстие 105 в колонне бурильных труб, при этом одновременно срезается дротик. Падающий дротик также отсоединяется от скользящего стержня 110, так что он может передвигаться из его нижнего положения в его промежуточное положение, когда буровой раствор в кольцевой камере 121 проходит в отверстие 105 колонны бурильных труб. Пружина (не показана) втягивает опорожненный элемент 102 пакера в его выемку (не показана) в трубчатой части 104 колонны бурильных труб. Когда скользящий стержень 110 достигает его промежуточного положения, стержень 110 закрывает клапан 120 и кулачок 112 устанавливается в его первоначальное положение.

Нормальная работа устройства по фиг.8 по существу подобна нормальной работе устройства по фиг.7, за исключением того, что приводящий в действие кулачок контролируется соленоидом 142, и клапаны 120, 132 контролируются соответствующими соленоидами 144, 146. Энергию для работы соленоидов может соответствующим образом поставлять батарейный источник питания нисходящей скважины (не показан), который смонтирован расположенным в колонне бурильных труб. Принимающий сигнал блок (не показан) определяет закодированные импульсные сигналы от бурового раствора, например ударные волны, передаваемые через колонну бурового раствора с поверхности, чтобы приводить в действие соленоиды 142, 144, 146. Эти средства связи уже используются в технологии измерений при бурении (ИПБ), посредством чего настоящее применение закодированных импульсных сигналов от бурового раствора основано на информации, посылаемой от датчиков в нисходящей скважине на детектор на поверхности, и наоборот.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК ПЛАСТА (ВАРИАНТЫ) | 2005 |

|

RU2378511C2 |

| СКВАЖИННЫЙ ИНСТРУМЕНТ И СПОСОБ ДЛЯ СБОРА ДАННЫХ О ПОДЗЕМНОМ ПЛАСТЕ | 2002 |

|

RU2319005C2 |

| СИСТЕМЫ И СПОСОБЫ ДЛЯ ИСПОЛЬЗОВАНИЯ ПРОХОДА СКВОЗЬ ПОДЗЕМНЫЕ ПЛАСТЫ | 2009 |

|

RU2594032C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ДИСТАНЦИОННОГО ВМЕШАТЕЛЬСТВА С ПОМОЩЬЮ ЛОГИЧЕСКОГО КЛАПАННОГО УПРАВЛЕНИЯ | 2003 |

|

RU2358090C2 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ПЛАСТОВ | 1993 |

|

RU2089728C1 |

| ЦИРКУЛЯЦИОННЫЙ КЛАПАН БУРИЛЬНОЙ КОЛОННЫ | 2023 |

|

RU2835463C1 |

| СКВАЖИННЫЙ ИНСТРУМЕНТ ДЛЯ СБОРА ДАННЫХ ИЗ ПРИПОВЕРХНОСТНОГО ПЛАСТА (ВАРИАНТЫ) И СПОСОБ ИЗМЕРЕНИЯ СВОЙСТВ ФЛЮИДА, ПРИСУТСТВУЮЩЕГО В ПРИПОВЕРХНОСТНОМ ПЛАСТЕ | 1999 |

|

RU2183269C2 |

| ИСПЫТАТЕЛЬ ПЛАСТОВ | 1993 |

|

RU2078924C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ БУРЕНИЯ И ЗАКАНЧИВАНИЯ ПРИ ПРОГРАММИРУЕМОМ ДАВЛЕНИИ И ПРОГРАММИРУЕМОМ ГРАДИЕНТЕ ДАВЛЕНИЯ | 2008 |

|

RU2455453C2 |

| СИСТЕМА И СПОСОБ МНОГОСТУПЕНЧАТОЙ СТИМУЛЯЦИИ СКВАЖИН | 2019 |

|

RU2759114C1 |

Группа изобретений относится к области бурения скважин в подземном пласте для добычи нефти и газа. Устройство для введения потока обрабатывающей жидкости в подземный пласт содержит колонну бурильных труб, снабженную, по меньшей мере, одним уплотняющим средством для изоляции выбранной части скважины от остальной части скважины. Колонна бурильных труб дополнительно снабжена проходом для потока жидкости, имеющим выходное отверстие на открытое место в выбранной части скважины. Каждое уплотнительное средство включает накачиваемый элемент, способный передвигаться между радиально втянутым и радиально расширенным состоянием. Колонна бурильных труб дополнительно содержит средство для выборочного сообщения по потоку жидкости между каналом для накачивания и проходом для жидкости, содержащее трубчатую втулку, расположенную на внутренней поверхности трубчатой части колонны бурильных труб и способную перемещаться вдоль оси между закрытым и открытым положением по отношению к отверстию в стенке трубчатой части. Способ введения потока обрабатывающей жидкости в подземный пласт грунта заключается в приведении в действие колонны бурильных труб в режиме пониженного гидростатического давления в скважине для продвижения к обрабатываемой зоне в подземном пласте, остановке операции бурения при расположении обрабатываемой зоны вблизи части скважины, выбранной посредством размещения уплотняющего средства в колонне бурильных труб, передвижении уплотняющего средства из втянутого в расширенное состояние, закачивании потока обрабатывающей жидкости через проход для жидкости и выходное отверстие в выбранную часть скважины и в обрабатываемую зону, при этом остальная часть скважины остается при пониженном гидростатическом давлении. Обеспечивает возможность введения обрабатывающей жидкости во время бурения в режиме повышенного гидростатического давления в стволе скважины без смешения обрабатывающей жидкости с буровым раствором, в то время как снаружи обрабатываемой зоны гидростатическое давление остается пониженным. 3 н. и 10 з.п ф-лы, 8 ил.

| СПОСОБ ТАМПОНАЖА БУРОВЫХ СКВАЖИН | 1992 |

|

RU2077655C1 |

| СПОСОБ ТАМПОНАЖА БУРОВЫХ СКВАЖИН | 1992 |

|

RU2077655C1 |

| Устройство для поинтервальной закачки реагентов в призабойную зону скважины | 1988 |

|

SU1548414A1 |

| Устройство для нагнетания раствора в скважину | 1988 |

|

SU1559110A1 |

| Устройство для закачки реагента в скважину | 1990 |

|

SU1714080A1 |

| SU 1762602 А1, 10.02.1996 | |||

| US 5271462, 21.12.1993. | |||

Авторы

Даты

2008-03-27—Публикация

2002-12-02—Подача