Это изобретение относится, в основном, к бурению глубоких скважин, например, для добычи нефтепродуктов, а более конкретно касается сбора данных о подповерхностном пластовом давлении во время проведения операций бурения скважин.

При бурении нефтяных скважин в настоящее время полагаются главным образом на непрерывный контроль различных параметров скважин. Одним из наиболее критичных входных параметров, необходимых для гарантии безопасного бурения, является пластовое давление. На современном уровне развития не проводят измерение пластового давления при бурении; измеряют только давление в кольцевом пространстве.

В частности, из SU 1305334 А1, кл. Е 21 В 49/06, 23.04.1987 известно устройство для измерения свойств подповерхностного пласта, пересекаемого стволом скважины, содержащее корпус инструмента, предназначенный для осевого перемещения по стволу скважины, средство привода, несомое корпусом, и зонд с сужающейся к концу носовой частью, приводимый в движение указанным средством привода между отведенным положением внутри ствола скважины и выдвинутым положением с проникновением сквозь стенку ствола скважины с возможностью контакта с пластом и имеющий внутри средство для измерения свойства пласта, с которым зонд контактирует. Известен также зонд для измерения свойства подповерхностного пласта, содержащий корпус, перемещаемый между отведенным положением на буровом инструменте, расположенном в стволе скважины, пересекающем пласт, и выдвинутым положением с проникновением сквозь стенку ствола скважины во взаимодействие с пластом, и имеющий сужающуюся к концу носовую часть и средство для передачи текучей среды пласта от пласта до измерительного стыка, когда зонд перемещен в выдвинутое положение. Также известен способ измерения свойства подповерхностного пласта пересекаемого стволом скважины, при котором перемещают корпус инструмента по стволу скважины на глубину заданного пласта, который несет зонд, содержащий сужающуюся к концу носовую часть и средство гидравлической связи в зонде, перемещают зонд из отведенного положения внутри ствола скважины во взаимодействие с пластом, и подают текучую среду от пласта через средство гидравлической связи в зонде для измерения свойств пласта.

Однако при работе известных "испытателей пластов" требуется "рейс", иными словами, извлечение колонны бурильных труб из ствола скважины, спуск испытателя пласта в ствол скважины для сбора данных о пласте и, после подъема испытателя пласта, возможно, спуск колонны бурильных труб в ствол скважины для дальнейшего бурения. Поскольку "спускоподъемные операции в скважине", осуществляемые таким образом, отнимают значительные количества времени бурения, которое очень дорого, спускаемых на тросах испытателей пластов обычно задействуют только в таких условиях, когда данные о пласте абсолютно необходимы или когда операции спуска и подъема колонны бурильных труб уже проводятся для замены бурового долота или по другим причинам, например из-за достижения требуемой глубины.

Наличие данных о пластовом давлении резервуара "в реальном масштабе времени" во время работ по бурению скважины также вносит значимый вклад в безопасное бурение скважины. Массу бурового раствора, используемую для регулирования давления ствола скважины, обычно корректируют только по глубине долота и скоростям бурения. Пластовое давление в реальном масштабе времени, получаемое при бурении, позволит инженеру-буровику или буровому мастеру принимать решения, касающиеся изменений массы и состава бурового раствора, а также параметров проникновения, как можно раньше для того, чтобы способствовать соблюдению условий безопасности при бурении.

Наличие данных о пласте резервуара также необходимо для обеспечения точного регулирования массы на буровом долоте в связи с изменениями пластового давления и изменением проницаемости, чтобы можно было проводить операцию бурения с максимальной эффективностью.

Поэтому технической задачей настоящего изобретения является создание способа и устройства для бурения скважин, которые обеспечивают возможность сбора данных о пласте, например данных давления, из интересующей подповерхностной зоны в то время, когда колонна бурильных труб с ее утяжеленными бурильными трубами, буровым долотом и другими буровыми конструктивными элементами находится внутри ствола скважины, чтобы таким образом исключить или минимизировать потребность подъема бурового оборудования просто с целью спуска "испытателей пластов" в ствол скважины для измерения параметра пласта. Таким образом, техническая задача данного изобретения заключается в том, чтобы разработать новые способ и устройство для сбора данных о подповерхностном пласте во время проведения бурения ствола скважины без обязательного подъема колонны бурильных труб из ствола скважины.

Другая задача изобретения заключается в сборе данных о подповерхностном пласте с эффективным использованием времени для того, чтобы уменьшить вероятность застревания колонны бурильных труб в стволе скважины и уменьшить или исключить перерывы в работе колонны бурильных труб.

Дополнительная задача данного изобретения заключается в том, чтобы обеспечить такие новые способ и устройство зонда, который приспособлен для перемещения из бурового инструмента, например утяжеленной бурильной трубы или спускаемого на тросе зонда, в выдвинутое положение с введением в контакт с пластом.

И еще одна дополнительная задача данного изобретения заключается в том, чтобы разработать такой зонд, который приспособлен, по существу, для формирования уплотнения у стенки ствола скважины, когда этот зонд введен в контакт с пластом.

Известные спускаемые на тросах испытатели пластов имеют резиновый сальник тороидной формы, посредством которого насадку зонда прижимают к стенке ствола скважины. После создания местного уплотнения вокруг зоны сальника, устанавливают гидравлическую связь через зонд и измеряют пластовое давление. Такие резиновые сальники, если они не защищены должным образом, быстро разрушаются в обычных условиях бурения.

Кроме того, целостность сальникового уплотнения связана с наличием бурового раствора и покрытием ствола скважины "глинистой коркой". Во время процессов бурения буровой раствор циркулирует через кольцевое пространство между стенкой ствола скважины и колонной бурильных труб, уменьшая количество глинистой корки, имеющейся для образования эффективного уплотнения на стенке ствола скважины.

Поэтому дополнительная задача изобретения заключается в том, чтобы разработать такие способ и устройство для измерения параметров пласта, например давления, которые позволяют пренебречь потребностью в эластомерных сальниках или аналогичных элементах для достижения гидравлического уплотнения вокруг передающего давление зонда и которые способствуют образованию такого уплотнения у стенки ствола скважины во время операций бурения, когда степень покрытия ствола скважины глинистой коркой уменьшается.

Указанные технические задачи решаются за счет того, что в устройстве для измерения свойств поверхностного пласта, пересекаемого стволом скважины, содержащем корпус инструмента, предназначенный для осевого перемещения по стволу скважины, средство привода, несомое корпусом инструмента, и зонд с сужающейся к концу носовой частью, приводимый в движение средством привода между отведенным положением внутри ствола скважины и выдвинутым положением с проникновением сквозь стенку ствола скважины с возможностью контакта с пластом и имеющий внутри средство для измерения свойств пласта, с которым зонд контактирует, согласно изобретению зонд содержит цилиндрическую часть, соединенную с сужающейся к концу носовой частью, и хвостовую коническую часть, соединенную с цилиндрической частью с возможностью образования уплотнения у стенки ствола скважины, когда зонд перемещен в выдвинутое положение.

Предпочтительно устройство дополнительно включает проходной канал, который идет от отверстия рядом с сужающейся к концу носовой частью зонда до измерительного стыка внутри одного из зонда, средства привода и корпуса инструмента для подачи текучей среды от пласта к измерительному стыку.

Кроме того, предпочтительно устройство дополнительно включает датчик, сообщающийся с проходным каналом зонда через измерительный стык, для измерения свойств пласта.

Также предпочтительно датчик является датчиком давления, сообщающимся с проходным каналом зонда через измерительный стык для измерения давления текучей среды внутри пласта.

Предпочтительно корпус инструмента является утяжеленной бурильной трубой, расположенной в колонне бурильных труб. Предпочтительно корпус инструмента является зондом, спускаемым на тросе и висящим в стволе скважины.

Предпочтительно средство привода содержит гидравлический поршень, приводимый в действие рабочей жидкостью, для перемещения зонда между отведенным и выдвинутым положениями, при этом зонд и гидравлический поршень составляют единую конструкцию.

Предпочтительно сужающаяся к концу носовая часть имеет форму, способствующую уменьшению движущего усилия, требуемого от средства привода, для перемещения зонда в выдвинутое положение.

Предпочтительно сужающаяся к концу носовая часть является конической и может иметь угол раствора конуса не более 45o.

Предпочтительно датчик расположен внутри зонда или внутри средства привода или внутри корпуса инструмента.

Предпочтительно хвостовая сужающаяся к концу часть предназначена по существу для создания уплотнения у стенки ствола скважины, когда зонд перемещен из отведенного положения в выдвинутое положение.

Предпочтительно также средство для измерения содержит проходной канал, а зонд содержит первый элемент, имеющий внутри первый расточенный канал, сужающуюся к концу наружную поверхность, выполненную на хвостовой сужающейся к концу части, и приводимый в движение средством привода для перемещения первого элемента между отведенным положением первого элемента внутри ствола скважины и выдвинутым положением первого элемента, в котором сужающаяся к концу наружная поверхность по меньшей мере частично проходит стенку ствола скважины, второй элемент, расположенный в первом расточенном канале и имеющий внутри второй расточенный канал, сужающуюся к концу носовую часть, отверстие, сообщающееся со вторым расточным каналом, и приводимый в движение средством привода для перемещения второго элемента по первому расточенному каналу между отведенным положением второго элемента внутри ствола скважины и выдвинутым положением второго элемента, в котором сужающаяся к концу носовая часть по меньшей мере частично проникает в пласт, а отверстие расположено вне первого элемента, и третий элемент, расположенный во втором расточенном канале и имеющий внутри по меньшей мере часть проходного канала и приводимый в движение средством привода для перемещения третьего элемента по второму расточенному каналу между положением, закрывающим проходной канал, и положением, открывающим проходной канал, с обеспечением попадания текучей среды пласта в проходной канал через отверстие для измерения свойства пласта.

Предпочтительно сужающаяся к концу носовая часть имеет форму конуса.

Технические задачи также решаются за счет того, что в зонде для измерения свойств подповерхностного пласта, содержащем корпус, перемещаемый между отведенным положением на буровом инструменте, расположенном в стволе скважины, пересекающем пласт, и выдвинутым положением с проникновением сквозь стенку ствола скважины во взаимодействие с пластом и имеющем сужающуюся к концу носовую часть, и средство для передачи текучей среды пласта от пласта до измерительного стыка, когда зонд перемещен в выдвинутое положение, согласно изобретению корпус имеет цилиндрическую часть, соединенную с сужающейся к концу носовой частью, и хвостовую сужающуюся к концу часть, соединенную с цилиндрической частью с возможностью образования уплотнения у стенки ствола скважины, когда зонд перемещен в выдвинутое положение.

Предпочтительно корпус зонда содержит первый элемент, имеющий хвостовую сужающуюся к концу часть и первый расточенный канал внутри и приводимый в движение средством привода для перемещения первого элемента между отведенным положением первого элемента внутри ствола скважины и выдвинутым положением первого элемента, в котором хвостовая сужающаяся к концу часть по меньшей мере частично проходит стенку ствола скважины и образует уплотнение на ней, второй элемент, расположенный в первом расточенном канале и имеющий второй расточенный канал внутри, сужающуюся к концу носовую часть, отверстие, сообщающееся со вторым расточенным каналом, и приводимый в движение средством привода для перемещения второго элемента по первому расточенному каналу между отведенным положением второго элемента внутри ствола скважины и выдвинутым положением второго элемента, в котором сужающаяся к концу носовая часть проникает в пласт, а отверстие расположено вне первого элемента, третий элемент, расположенный во втором расточенном канале и имеющий внутри проходной канал и приводимый в движение средством привода для перемещения третьего элемента по второму расточенному каналу между положением, закрывающим проходной канал, и положением, открывающим проходной канал, с обеспечением попадания текучей среды пласта в проходной канал через отверстие для измерения свойства пласта.

Также предпочтительно сужающаяся к концу носовая часть имеет форму конуса.

Кроме того, технические задачи решаются за счет того, что в способе измерения свойств подповерхностного пласта, пересекаемого стволом скважины, при котором перемещают по стволу скважины на глубину заданного пласта корпус инструмента, который несет зонд, содержащий сужающуюся к концу носовую часть, и средство гидравлической связи в зонде, перемещают зонд из отведенного положения внутри ствола скважины в выдвинутое положение с прохождением стенки ствола скважины во взаимодействие с пластом, и подают текучую среду от пласта через средство гидравлической связи в зонде к датчику для измерения свойства пласта, согласно изобретению зонд снабжают цилиндрической частью, соединенной с сужающейся к концу носовой частью, и хвостовой сужающейся к концу частью, соединенной с цилиндрической частью с образованием уплотнения у стенки ствола скважины при перемещении зонда в выдвинутое положение.

Предпочтительно проходной канал в зонде проходит от отверстия впереди хвостовой сужающейся к концу части зонда до измерительного стыка позади второй скошенной части зонда, когда зонд перемещен в выдвинутое положение.

Также предпочтительно датчик сообщается с проходным каналом зонда через измерительный стык для измерения свойств пласта.

Предпочтительно датчик является датчиком давления, сообщающимся с проходным каналом зонда через измерительный стык для измерения давления пласта.

Предпочтительно корпус инструмента является утяжеленной бурильной трубой в колонне бурильных труб.

Предпочтительно корпус инструмента является зондом, спускаемым на тросе и висящим в стволе скважины.

Предпочтительно зонд перемещают между отведенным положением и выдвинутым положением с помощью гидравлического поршня, несомого корпусом инструмента и приводимого в действие рабочей жидкостью в корпусе инструмента.

Предпочтительно зонд и гидравлический поршень составляют единую конструкцию.

Предпочтительно сужающаяся к концу носовая часть имеет форму, способствующую уменьшению движущего усилия, требуемого от гидравлического поршня для обеспечения прохождения зондом стенки ствола скважины и взаимодействия с пластом.

Предпочтительно датчик располагают внутри зонда.

Предпочтительно датчик располагают внутри узла гидравлического поршня, несомого корпусом инструмента и приводимого в действие рабочей жидкостью в корпусе поршня, для перемещения зонда между отведенным и выдвинутым положениями.

Предпочтительно перемещение зонда из отведенного положения в выдвинутое положение осуществляют путем перемещения первого элемента зонда, имеющего хвостовую сужающуюся к концу часть и первый расточенный канал внутри, из отведенного положения первого элемента внутри ствола скважины в выдвинутое положение первого элемента, в котором хвостовая сужающаяся к концу часть по меньшей мере частично проходит стенку ствола скважины и по существу образует уплотнение в ней, и перемещения второго элемента зонда, имеющего второй расточенный канал внутри, сужающуюся к концу носовую часть и отверстие, сообщающееся со вторым расточенным каналом через первый расточенный канал, из отведенного положения второго элемента внутри ствола скважины в выдвинутое положение второго элемента, в котором сужающаяся к концу носовая часть проникает в пласт, а отверстие расположено вне первого элемента.

Предпочтительно средство гидравлической связи зонда включает проходной канал, и при этом дополнительно перемещают третий элемент зонда, имеющий проходной канал внутри, по второму расточенному каналу из положения, закрывающего проходной канал, в положение, открывающее проходной канал, с обеспечением попадания текучей среды пласта в проходной канал через отверстие для измерения свойств пласта.

Предпочтительно скошенная носовая часть второго элемента зонда имеет форму конуса.

Далее изобретение поясняется более подробно со ссылкой на прилагаемые чертежи. При этом следует отметить, что чертежи иллюстрируют только типичные конкретные варианты осуществления изобретения, и поэтому их не следует считать ограничивающими его объем, поскольку допустимы другие, столь же эффективные конкретные варианты осуществления изобретения.

На чертежах: фиг. 1 показывает схему части колонны бурильных труб, расположенной в стволе скважины и оснащенной утяжеленной бурильной трубой и средством привода, приспособленным для приведения зонда в контакт с подповерхностным пластом в соответствии с данным изобретением;

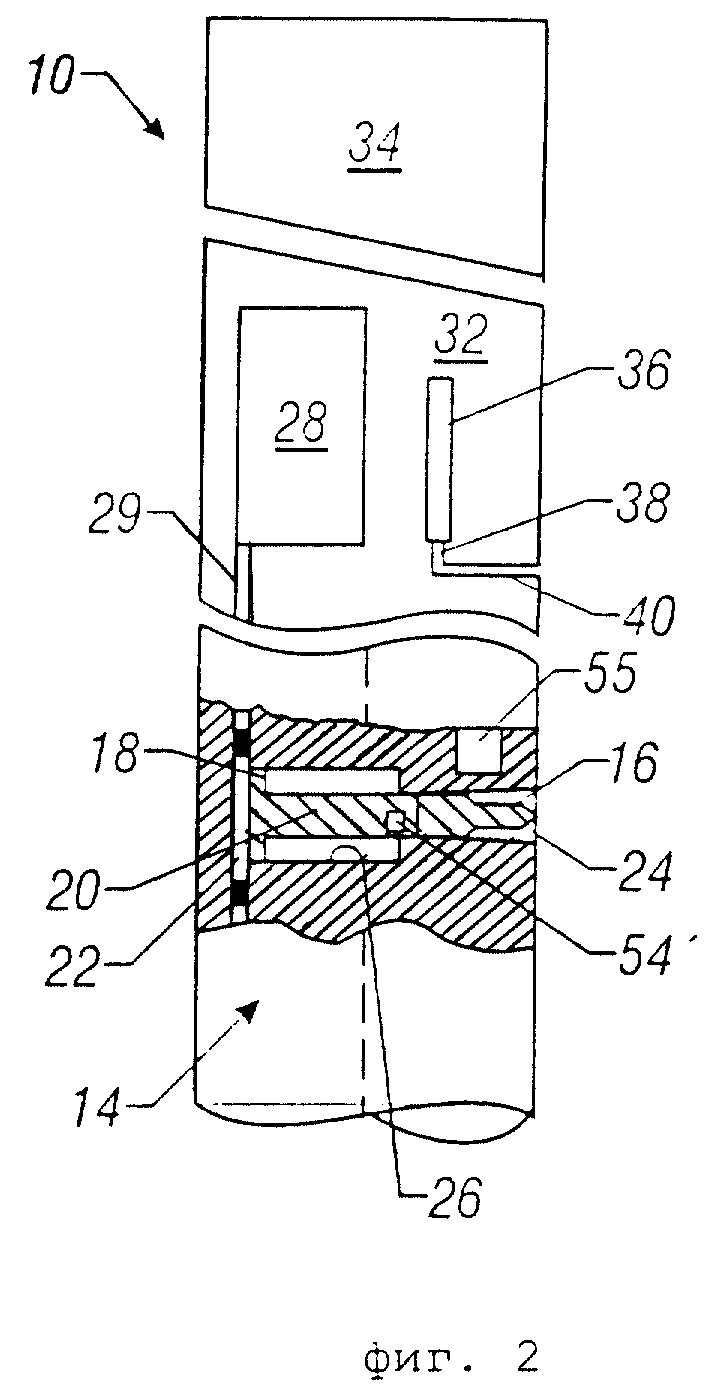

фиг. 2 показывает условное изображение части утяжеленной бурильной трубы, имеющей гидравлически запитываемое средство привода для принудительного перемещения зонда между отведенным положением в утяжеленной бурильной трубе и выдвинутым положением с введением в контакт с выбранным подповерхностным пластом;

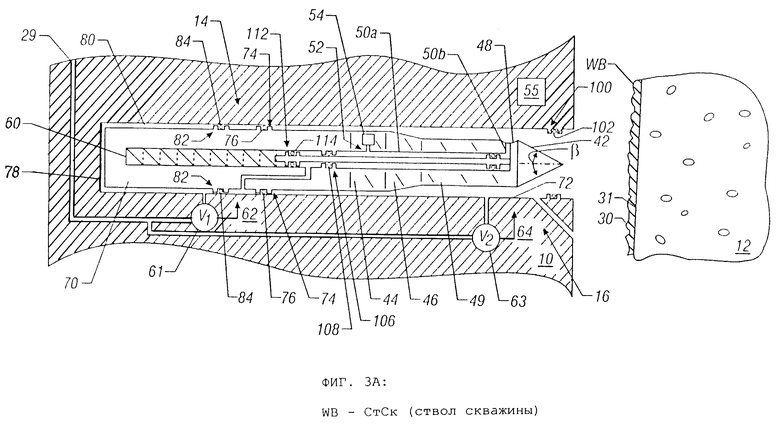

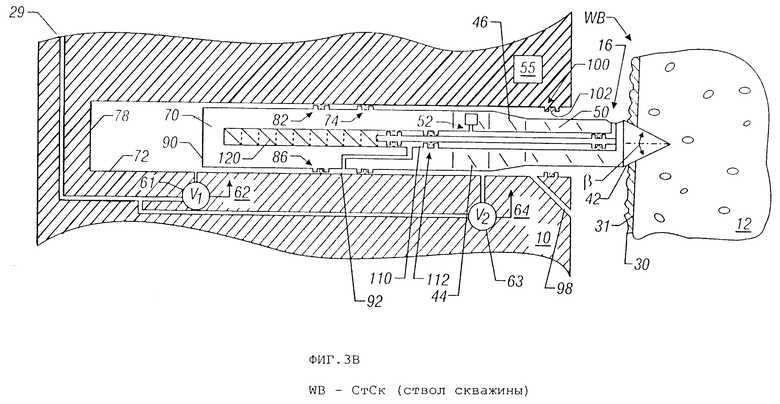

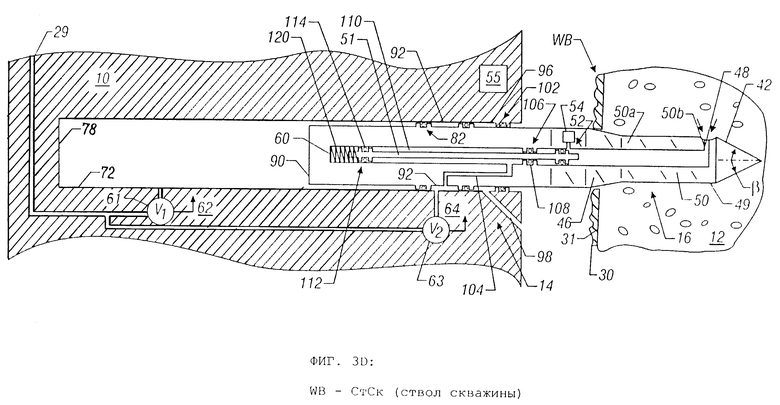

фиг. 3A-3D показывают последовательные изображения, в поперечном разрезе, одного конкретного варианта осуществления зонда, соответственно, в отведенном положении, в промежуточном положении, в выдвинутом положении и при измерении свойства пласта, например давления, посредством проходного канала в зонде, находящемся в выдвинутом положении;

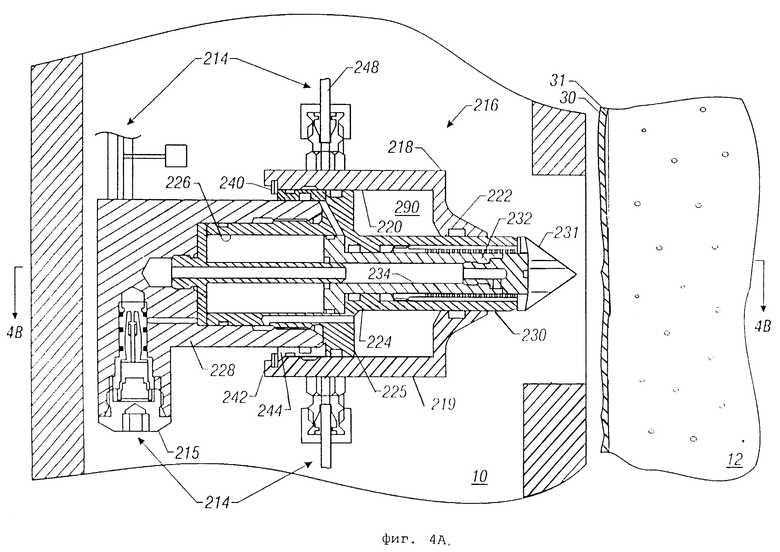

фиг. 4A, 4D и 4E показывают последовательные изображения, в поперечном разрезе, второго конкретного варианта осуществления зонда, соответственно, в отведенном положении, в выдвинутом положении и при измерении свойства пласта посредством проходного канала в зонде, находящемся в выдвинутом положении;

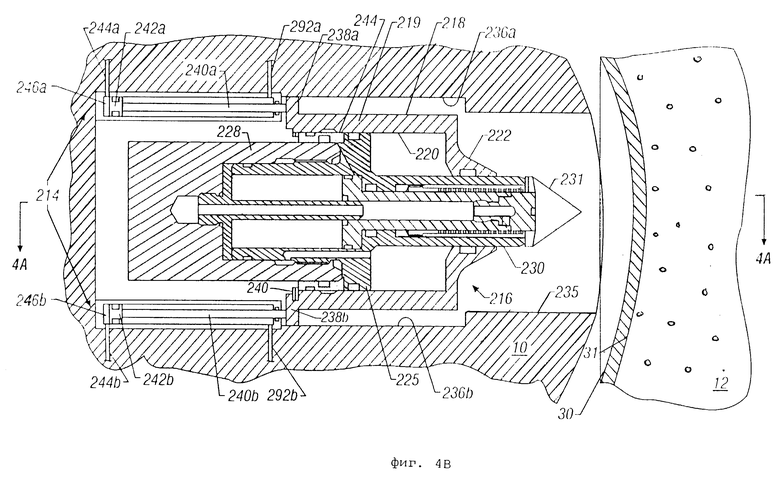

фиг. 4B показывает вид в разрезе, сделанном вдоль линии разреза 4B-4B на фиг. 4A;

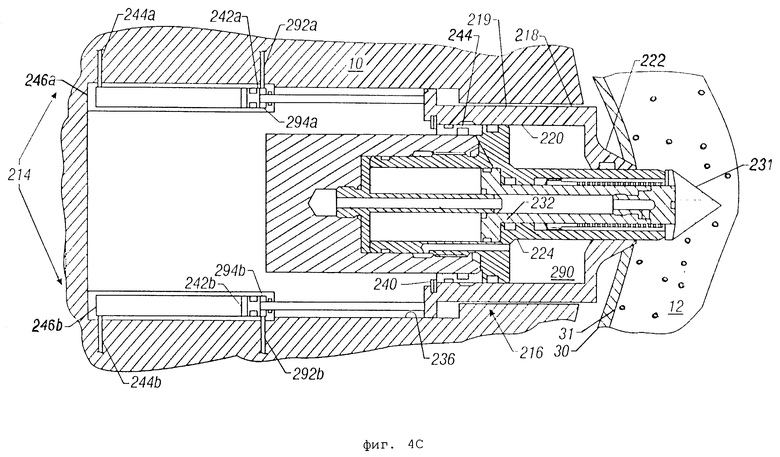

фиг. 4C показывает вид в разрезе, аналогичный фиг. 4B, во втором конкретном варианте осуществления зонда, находящегося в промежуточном положении;

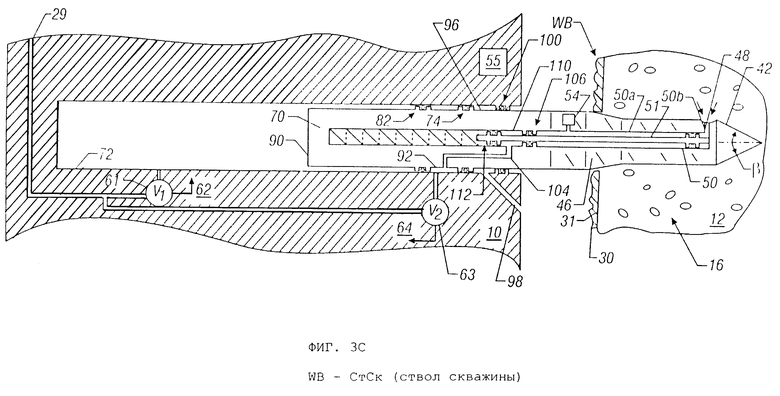

фиг. 5A-5C показывают последовательные изображения, в поперечном разрезе, третьего конкретного варианта осуществления зонда, соответственно, в отведенном положении, в выдвинутом положении и при измерении свойства пласта посредством проходного канала в зонде, находящемся в выдвинутом положении;

фиг. 6 показывает график, изображающий зависимость между глубиной d проникновения зонда и усилием Fn проникновения при заданном радиусе а0 зонда.

Как показано на фиг. 1, данное изобретение относится к устройству для измерения свойства, например давления, подповерхностного пласта 12, пересекаемого стволом скважины, СтСк. В предпочтительном конкретном варианте осуществления устройство использует корпус инструмента, приспособленный для перемещения по стволу скважины, СтСк, в виде утяжеленной бурильной трубы 10, подсоединенной в колонне бурильных труб, КБТ, которая расположена в стволе скважины. Однако устройство также вполне подходит для использования внутри других корпусов инструмента, например зонда, спускаемого на тросе и свисающего с этого троса.

Утяжеленная бурильная труба 10 включает в себя средство привода, обозначенное в целом позицией 14, которое передает их на поверхность известным способом, например, посредством телеметрии по гидроимпульсному каналу связи.

Фиг. 3A-3D более подробно изображают один конкретный вариант осуществления зонда 16, а также конкретный вариант осуществления средства привода 14, отличающегося от того, которое показано на фиг. 2. Зонд оснащен передней или носовой частью 42, задней или хвостовой частью 44 и конической частью 46, расположенной между носовой частью и хвостовой частью. Носовая часть имеет форму, приспособленную для уменьшения усилия, требуемого от средства привода 14 для вдавливания зонда в пласт 12. Форма зонда, в частности, в его конической части 46 гарантирует, по существу, гидравлическое уплотнение между зондом и пластом 12 у стенки 31 ствола скважины, по существу, не зависящее от глинистой корки 30, покрывающей стенку 31, что делает ненужным внешний сальник или уплотнительную подушку. Таким образом, зонд 16 приспособлен для независимого получения уплотнения у стенки 31 ствола скважины, СтСк, когда зонд перемещен в выдвинутое положение.

Отверстие 48 предусмотрено между передней частью 42 и конической частью 46 на удлиненном цилиндрическом участке 49 зонда. В другом случае отверстие 48 может примыкать к конической части 46 или находиться в носовой части 42, но в настоящее время предпочтительно то место, которое показано на фиг. 3A-3D. Проходной канал 50, включающий удлиненный участок 50а и участок 50b ответвления, проходит от отверстия 48 через коническую часть 46 к стыку давления 52 в хвостовой части 44 для передачи давления пласта 12 от отверстия к стыку давления. Проходной канал 50 также проходит за стык давления 52 через корпус 70 поршня к задней стенке 60 в целях, которые описаны ниже.

Зонд 16 дополнительно включает в себя, на хвостовой части 44, датчик давления 54, сообщающийся с проходным каналом 50 зонда через посредство стыка давления 52 для измерения давления пласта, с которым контактирует зонд. Датчик давления может быть расположен внутри зонда, как показано на фиг. 3A-3D, но также может быть расположен в другом месте, например внутри утяжеленной бурильной трубы 10 или средства привода 14, как показано позицией 54' на фиг. 2. Датчик давления 54 предпочтительно является датчиком того типа, который описан в заявке на патент США N 09/019466. Таким образом, датчик 54 обладает способностью восприятия и регистрации данных давления и передачи сигналов, отображающих такие данные давления, в принимающую схему в приемнике 55 данных внутри утяжеленной бурильной трубы 10 для дальнейшей передачи по колонне бурильных труб, КБТ, способом, который известен в данной области техники, например посредством телеметрии по гидроимпульсному каналу связи. Хотя датчик 54 описан здесь как предназначенный для использования только применительно к данным давления, данное изобретение также предусматривает использование датчиков, которые приспособлены для восприятия, регистрации и передачи данных, отображающих другие параметры пласта, например температуру и проницаемость. Такой датчик нужно лишь ввести в контакт с текучей средой пласта в некоторой точке в проходном канале для протекания текучей среды, иными словами, в измерительном стыке, что позволяет датчику собирать данные требуемого параметра пласта.

Специалисты в данной области техники также признают, что датчик 54 можно было бы жестко подсоединить к приемнику 55 данных, например, путем прокладки проводов от датчика через цилиндр или корпус поршня, который перемещает зонд, через расточенный канал, по которому перемещается поршень, и через уплотненный проходной канал в корпусе утяжеленной бурильной трубы 10 до приемника 55. Такие провода должны иметь длину, позволяющую отрабатывать перемещение зонда 16 и поршня поперек утяжеленной бурильной трубы.

Данное изобретение предусматривает использование других средств гидравлической связи, помимо такого проходного канала, как проходной канал 50. Например, данное изобретение предусматривает использование различных приспособлений для гидравлического сопряжения, таких как мембрана или диафрагма, расположенная у отверстия на поверхности зонда и имеющая датчик, например тензометр или пьезоэлектрический кристалл, прикрепленный к ней для выдачи показаний такого свойства текучей среды пласта, как давление. Специалисты в данной области техники признают, что такие приспособления для гидравлического сопряжения также можно объединить с проходным каналом 50 для передачи таких свойств, как давление текучей среды пласта.

Как указано выше, фиг. 3A-3D изображают второй конкретный вариант осуществления средства привода 14 для перемещения зонда между отведенным и выдвинутым положениями. Цилиндрический корпус 70 поршня расположен в цилиндрическом расточенном канале 72 и соединен с зондом 16 для принудительного перемещения зонда вдоль оси расточенного канала 72 под действием гидравлической мощности. Поршень 70 и зонд 16 предпочтительно изготовлены в виде, по существу, единой конструкции. Иными словами, в той степени, в какой это возможно, поршень и зонд в одном конкретном варианте осуществления изготовлены из одного куска материала.

Фиг. 3A показывает зонд в отведенном положении, которое является требуемым положением для спуска утяжеленной бурильной трубы 10 в ствол скважины, СтСк, и подъема ее из него. В этом положении буровые растворы в стволе скважины могут проникать в переднюю часть расточенного канала 72, прикладывая усилие к имеющей увеличенной наружу поршневой кольцевой части 74, которая несет уплотнительное кольцо 76 для уплотнения передней части расточенного канала. Усилие, прикладываемое к кольцевой части 74, удерживает узел зонда и поршня глубоко внутри расточенного канала 72 и упертым в заднюю стенку 78 расточенного канала. В противном случае можно было использовать для этой цели механическое средство, например отпускаемый фиксатор, удерживающий поршень 70 у задней стенки 78.

Поршень 70 приводится в действие гидравлическим способом за счет открытия клапана 61, который обычно закрыт, с помощью сигнального проводника 62. Сигнальный проводник передает управляющие сигналы из силового патрона 34 в открытый клапан 61, нагнетая давление в изолированной области 80 расточенного канала посредством рабочей жидкости, поступающей из гидравлической системы 28 через проходной канал 29. Область 80 расточенного канала изолирована увеличенным наружу поршневым кольцевым участком 82, несущим уплотнительное кольцо 84. Давление рабочей жидкости, поступающей в изолированную область 80, прикладывает к кольцевой части 82 боковое усилие, которое превышает боковое усилие, приложенное к кольцевой части 72, носовой части 42 и конической части 46 в результате воздействия текучей среды ствола скважины, для перемещения узла поршня и зонда в направлении к пласту 12 с введением в контакт с глинистой коркой 30 и стенкой 31 ствола скважины, СтСк, как показано на фиг. 3В.

При движении поршня 70 по расточенному каналу 72 изолированная область 80 открывается по мере того, как задняя стенка 90 поршня удаляется от задней стенки 78 расточенного канала 72. По мере продвижения узла поршня и зонда по расточенному каналу 72, носовая часть 42 входит в контакт со стенкой 31 ствола скважины и пластом 12 соответственно. Носовая часть предпочтительно является конической и имеет относительно острый угол β, составляющий 45o или менее, как более подробно описано ниже. Этот острый угол облегчает вхождение зонда 16 в пласт 12 под воздействием гидравлической мощности, подводимой через гидравлическую систему 28 и проходной канал 29 средства привода 14.

По мере перемещения зонда 16 в пласт текучая среда ствола скважины в передней области расточенного канала 72 выбрасывается за счет продвижения кольцевой части 74 и сопровождающего уплотнения 76. Проходной канал 98 обеспечивает непрерывный выброс текучей среды ствола скважины из области 96 расточенного канала, как показано на фиг. 3C, которая изолирована после введения корпуса 70 поршня в контакт с увеличенной внутрь кольцевой частью 100 расточенного канала, которая несет уплотнительное кольцо 102.

Таким образом, фиг. 3C изображает зонд, перемещенный в выдвинутое положение, в котором коническая часть 46 гидравлически уплотнена у стенки 31 ствола скважины, ограничивая вторжение текучих сред ствола скважины в пласт в зоне контакта. Уплотнение образуется в месте взаимодействия слоя 30 глинистой корки, стенки 31 и пласта 12 по периметру конической части 46.

Сразу же после проникновения в пласт 12, достигаемого за счет помещения зонда 16 в выдвинутое положение, следующий этап заключается в открытии проходного канала 50 внутри зонда для обеспечения попадания текучих сред пласта в зонд. Обращаясь сначала к фиг. 3C, отмечаем, что в выдвинутом положении зонда поршень 70 значительно продвинут по расточенному каналу 72, так что изолированная область 92, образованная между кольцевыми частями 82 и 74, расположена с обеспечением сообщения с проходным каналом 94, соединенным с клапаном 63. Клапан 63 затем открывается, позволяя рабочей жидкости из проходного канала 29 попасть в проходной канал 94, область 92 и проходной канал 104 и изолированную зону 110, образовавшуюся между выступающей внутрь поршневой кольцевой частью 106, несущей уплотнительное кольцо 108, и выступающей наружу стержневой кольцевой частью 112, несущей уплотнительное кольцо 114. Нагнетание давления в изолированной области 110 прикладывает усилие к кольцевой части 112, которая перемещает стержень 51 к задней стенке 60 проходного канала 50 поршня, как показано на фиг. 3D. Когда это происходит, текучая среда пласта всасывается в участок 50а проходного канала зонда через отверстие 48 и ответвление 50b проходного канала.

Стержень 51 обычно отжат к передней части проходного канала 50, так что он введен в контакт с частью 50b ответвления проходного канала, как видно на фиг. 3A - 3C, под действием усилия деформируемой цилиндрической винтовой пружины 120. Перемещение стержня 51 назад сжимает пружину 120, как видно на фиг. 3D, и открывает стык давления 52 в проходной канал 50, так что текучая среда пласта, заполняющая проходной канал 50, сообщается с датчиком давления 54. Фактическое количество жидкости, перемещаемой по проходному каналу 50 в процессе измерения давления, очень мало. Поэтому окончательное статическое давление в скважине при закрытом устье будет измерено очень быстро. Как указывалось ранее, датчик 54 после этого сообщает данные давления в приемник 55 для дальнейшей передачи на наземное оборудование.

Сразу же после сбора данных пластового давления или других данных давление в гидравлическом проходном канале 29 уменьшают, открывая предохранительный клапан (не показан) в гидравлической системе 28. Поскольку клапаны 61 и 63 остаются открытыми, это уменьшает давление рабочей жидкости в изолированных частях участка 50а проходного канала поршня и расточенного канала 72 утяжеленной бурильной трубы, что приводит к двум воздействиям. Во-первых, поскольку давление на участке проходного канала 50, изолированном кольцевыми участками 112 и 106, уменьшается, в некоторый момент потенциальная энергия в пружине 120 вызовет приложение к кольцевой части 112 усилия, которое превышает усилие рабочей жидкости. Когда это произойдет, пружина 120 расширится под действием своей собственной энергии для возврата стержня 51 в положение, показанное на фиг. 3C. Это возвращающее воздействие имеет эффект выброса текучей среды пласта в проходной канал 50.

Во-вторых, поскольку давление в области расточенного канала 72 между задней стенкой 78 расточенного канала и задней стенкой 90 поршня и кольцевой частью 82 уменьшается, в некоторый момент переднее боковое усилие, воздействующее на поршень 70 в результате этого давления, упадет ниже заднего бокового усилия, воздействующего на поршень со стороны бурового раствора, присутствующего в изолированной области 96. Однако усилие, прикладываемое буровым раствором к поршневому кольцевому участку 82, должно также преодолеть усилие прихвата, воздействующее на зонд, которое возникает из-за контакта зонда с глинистой коркой 32 и пластом 12. Таким образом, давление в задней части расточенного канала должно быть значительно меньше, чем давление ствола скважины, чтобы можно было вывести зонд 16 из выдвинутого положения и вернуть зонд в отведенное положение, показанное на фиг. 3A. Специалисты в данной области техники признают, что давление, приложенное к области 96 расточенного канала, можно дополнительно увеличить, предусмотрев дополнительный гидравлический проходной канал в эту область, который регулируется клапаном, чтобы гарантировать приложение к поршню 70 давления, достаточного для высвобождения зонда 16 из пласта.

Фиг. 4A - 4E изображают второй конкретный вариант осуществления зонда и средства привода, соответствующих данному изобретению. Зонд 216 в этом конкретном варианте осуществления включает в себя первый элемент 218, имеющий внутри первый расточенный канал 220. Первый элемент 218 зонда расположен с возможностью перемещения путем скольжения внутри утяжеленной бурильной трубы 10, как будет дополнительно описано ниже. Первый расточенный канал 220 является, по существу, цилиндрическим, но имеет переменный диаметр, будучи большего диаметра в пределах заднего цилиндрического участка 219 первого элемента и меньшего диаметра в пределах конического переднего участка 222 первого элемента. Коническая наружная поверхность переднего участка 222 приспособлена, по существу, для создания уплотнения у стенки 31 ствола скважины и поэтому функционально эквивалентна конической части 46 зонда 16.

Второй элемент 224 зонда расположен с возможностью перемещения путем скольжения внутри первого расточенного канала 220 и включает в себя второй расточенный канал 226 внутри. Второй расточенный канал 226 также является, по существу, цилиндрическим и имеет переменный диаметр, будучи большего диаметра в пределах заднего цилиндрического участка 228 второго элемента 224 зонда и меньшего диаметра в пределах переднего цилиндрического участка 230 второго элемента зонда. Второй элемент 224 зонда дополнительно оснащен сужающейся к концу носовой частью 231, которая функционально эквивалентна носовой части 42 зонда 16.

Третий элемент 232 зонда расположен с возможностью перемещения путем скольжения внутри второго расточенного канала 226 и включает в себя третий расточенный канал 234 внутри. Третий расточенный канал 234 служит частью проходного канала для проведения текучей среды из пласта для измерения такого свойства, как пластовое давление, как будет дополнительно описано ниже.

Средство привода 214, включающее в себя последовательные клапаны, и ряд проточных линий и проходных каналов внутри утяжеленной бурильной трубы 10 и зонда 216 приводят в движение каждый из первого, второго и третьего элементов зонда между выдвинутым и отведенным положениями в соответствии с заранее определенной последовательностью. Фиг. 4B показывает разрез утяжеленной бурильной трубы 10 и зонда 216 вдоль линии разреза 4B-4B на фиг. 4A. Таким образом, зонд 216 показан в разрезе, полученном из вышеуказанной фигуры, и расположен внутри расточенного канала 235 утяжеленной бурильной трубы 10. Первый элемент 218 зонда оснащен радиально выступающими элементами 238а и 238b, которые расположены с возможностью перемещения путем скольжения внутри канавок 236а и 236b в расточенном канале 235. Радиально выступающие элементы 238 а, 238b таким образом ограничивают свободу зонда 216, а конкретно первого элемента 218 зонда, линейным перемещением вдоль оси расточенного канала 235 на заранее определенной высоте относительно утяжеленной бурильной трубы 10.

Элементы 238а и 238b соответственно соединены с гидравлическими цилиндрами 204а и 240b, которые в свою очередь соответственно соединены с поршнями 242а и 242b. Рабочая жидкость направляется из гидравлической системы 28 через единственный регулирующий клапан (не показан) в параллельные подающие линии 244а, 244b, обеспечивающие нагнетание давления в камерах 246а, 246b и таким образом приводящие в движение вперед поршни 242а, 242b, цилиндры 240а, 240b и элементы 238а, 238b. Это воздействие приводит первый элемент 218 зонда в движение к пласту 12.

Второй элемент 224 зонда расположен внутри первого расточенного канала 220, как упоминалось выше. На поверхности сопряжения заднего участка 228 и переднего участка 230 второй элемент 224 зонда образует радиально выступающий кольцевой элемент 225, который находится в герметичном контакте с первым расточенным каналом 220. В канавке вблизи заднего конца 242 первого элемента 218 расположена гладкая кольцевая шпонка или пружинное упорное кольцо 240. Внутри расточенного канала 220 между пружинным упорным кольцом 240 и кольцевым элементом 225 также расположено разделительное кольцо 244, размеры которого таковы, что его диаметр, по существу, равен диаметру кольцевого элемента 225. Таким образом, совокупность пружинного упорного кольца 240 и разделительного кольца 244 заставляет второй элемент 224 зонда перемещаться вперед вместе с первым элементом 218 зонда, когда гидравлическая система 28 нагнетает давление в камерах 246а, 246b.

Когда зонд 216 продвигается вперед средством привода 214, носовая часть 231 сначала вводится в контакт с пластом и проникает через стенку 31 пласта под действием усилия, передаваемого через пружинное упорное кольцо 240. Вскоре после того как носовая часть 231 проникла в пласт 12, передний конический участок 222 первого элемента 218 зонда вводится в контакт с глинистой коркой 30 и стенкой 31 ствола скважины. Конус наружной поверхности переднего участка 222 продолжается от переднего края этого участка до поверхности сопряжения конической поверхности с задним участком 219. Это продолжение имеет эффект, обуславливающий значительное увеличение площади передней поверхности зонда, проходящей сквозь пласт 12 по мере того, как конический участок 222 проникает через стенку 31 ствола скважины и тем самым увеличивает давление в камерах 246а, 246b и подающих линиях 244а, 244b. Регулирующий клапан (не показан), регулирующий рабочую жидкость, подаваемую в параллельные подающие линии 244а, 244b, воспринимает увеличения давления и предназначен для отсечки потока после того, как давление достигло некоторого заранее определенного уровня. Таким образом, первый элемент 218 зонда продвигается вперед до того места, в котором конический участок 222 располагается, по существу, в контакте со стенкой 31 ствола скважины, но не полностью пропущен сквозь стенку ствола скважины. Фиг. 4C изображает положение контакта конического участка 222 со стенкой 31 ствола скважины, при этом зонд 216 образует уплотнение со стволом скважины, чтобы предотвратить пересечение ствола скважины текучими средами в месте проникновения.

Следующий этап обуславливает приведение в движение второго элемента 224 зонда из отведенного положения относительно первого элемента 218 зонда, как показано на фиг. 4C, в выдвинутое положение, в котором носовая часть 231 находится значительно впереди конического участка 222, как показано на фиг. 4D. Обращаясь к фиг. 4D, отмечаем, что такое продвижение достигается путем нагнетания давления в подающей линии 248 посредством рабочей жидкости из гидравлической системы 28. Рабочая жидкость подается по подающей линии 248 в камеру 250, нагнетая давление в камере 250.

Разделительное кольцо 244 снабжено уплотнительными кольцами для размещения разделительного кольца 244 в герметичном контакте с задним участком 219 первого элемента зонда и наружной цилиндрической поверхностью заднего участка 228 второго элемента зонда. Кольцевой элемент 225 также включает в себя уплотнительное кольцо для герметичного контакта с задним участком 219. В результате, камера 250 герметизирована, а находящаяся под давлением рабочая жидкость в камере прикладывает движущую силу к кольцевому элементу 225, который принудительно перемещает второй элемент 224 зонда вперед сквозь первый элемент 218 зонда в пласт 12.

Следующий этап в последовательной работе зонда 216 предусматривает отвод третьего элемента 232 зонда. Обращаясь снова к фиг. 4D, отмечаем, что, как только второй элемент 224 достигает той степени перемещения вперед, которая определяется расточенным каналом 220, давление рабочей жидкости в камере 250 возрастает. В заранее заданный момент давление в камере 250 достигнет уровня, достаточного для подключения клапана последовательности (не показан) к проточной линии 248 с целью открытия пути протекания в проходной канал 252 с подачей рабочей жидкости в камеру 254 (см. фиг. 4Е) и приложением направленного назад усилия к третьему элементу 232 зонда для вынуждения отвода назад этого элемента внутри второго расточенного канала 226. Когда третий элемент 232 зонда приводится в движение из выдвинутого положения, показанного на фиг. 4D, в отведенное положение, показанное на фиг. 4Е, трубчатое продолжение 256 второго элемента 224 зонда полностью находится в контакте с расточенным каналом 234. Когда это происходит, текучая среда из пласта 12 всасывается через отверстие 257 в проходной канал 258 текучей среды, который образован расточенным каналом 260. Текучая среда пласта после этого протекает последовательно через фильтр 261 в кольцевое пространство 262, круглый проходной канал 264, расточенный канал 266, расточенный канал 234, расточенный канал 268, камеру 270 и проточную линию 271. Датчик давления 274 соединен с проточной линией 271 в измерительном стыке 272 для считывания и передачи на поверхность данных, отображающих давление текучей среды пласта.

Сразу же после того как произошло считывание соответствующего давления или других данных, последовательность работы зонда 216 осуществляется в обратном порядке, чтобы поместить зонд в его отведенное положение внутри ствола скважины и утяжеленной бурильной трубы 10. Обращаясь снова к фиг. 4Е, отмечаем, что в отводящей линии 276 нагнетается давление рабочей жидкостью из гидравлической системы 28 для нагнетания давления в кольцевой камере 278 позади третьего элемента 232 зонда. Давление в камере 278 прикладывает к радиально выступающему заднему участку 233 третьего элемента 232 зонда усилие, которое вынуждает продвижение элемента 232 вперед в расточенный канал 260. Такое продвигающее вперед воздействие на третий элемент зонда имеет эффект выброса текучей среды пласта в расточенном канале 260 обратно через отверстие 257.

Сразу же после возврата элемента 232 в его переднее положение, показанное на фиг. 4D, ему запрещается дальнейшее продвижение вперед, и давление текучей среды в камере 278 начинает расти. Камера 278 гидравлически сообщается с проходными каналами 280 и 282 во втором элементе 224 зонда. Когда давление в камере 278 достигает заранее определенного уровня, клапан 215 последовательности открывается, обеспечивая протекание текучей среды из камеры 278 по проходным каналам 280, 282 в камеру 284, а затем - в проходные каналы 286, 288 и, наконец, - в кольцевую камеру 290, как показано на фиг. 4D. Давление текучей среды в камере 290 прикладывает усилие ко второму элементу 224 зонда, которое вынуждает элемент 224 двигаться назад внутри первого расточенного канала 220 в отведенное положение, показанное на фиг. 4C. Когда второй элемент зонда достигает отведенного положения, он упирается в разделительное кольцо 244, и давление текучей среды в камере 290 растет. После достижения заранее определенного уровня давления, клапан 215 последовательности перекрывает поток рабочей жидкости через проходной канал 282, герметизируя камеру 290, вследствие чего второй элемент 224 зонда блокируется давлением в отведенном положении.

Следующим этапом в последовательности отвода является отвод первого элемента 218 зонда. С этой целью в параллельных отводящих линиях 292а и 292b нагнетается давление с помощью рабочей жидкости из гидравлической системы 28. Это воздействие нагнетает давление в камерах 294а, 294b и создает усилия, которые увлекают поршни 242а, 242b назад и оттягивают первый элемент 218 зонда в отведенное положение, показанное на фиг. 4A и 4B, и в этот момент можно возобновлять операции бурения.

Фиг. 5A - 5C изображают третий конкретный вариант осуществления зонда и средства привода, соответствующих данному изобретению. Зонд 316 в этом конкретном варианте осуществления включает в себя первый элемент 318, имеющий внутри первый расточенный канал 320. Первый элемент 318 зонда расположен с возможностью перемещения путем скольжения внутри утяжеленной бурильной трубы 10, как будет дополнительно описано ниже. Первый расточенный канал 320 является, по существу, цилиндрическим, но имеет переменный диаметр, будучи большего диаметра в пределах заднего цилиндрического участка 319 и продольного центрального участка 321 первого элемента зонда и меньшего диаметра в пределах конического переднего участка 322 первого элемента зонда. Как описано в вышеупомянутых конкретных вариантах осуществления, коническая наружная поверхность переднего участка 322 приспособлена, по существу, для создания уплотнения у стенки 31 ствола скважины и поэтому функционально эквивалентна коническому участку 46 зонда 16 и коническому участку 222 зонда 216.

Второй элемент 324 зонда расположен с возможностью перемещения путем скольжения внутри первого расточенного канала 320 и включает в себя второй расточенный канал 326 внутри. В отличие от первого расточенного канала 320, второй расточенный канал 326 является цилиндрическим и имеет постоянный диаметр. Второй элемент 324 зонда дополнительно оснащен конической носовой частью 331, которая функционально эквивалентна носовой части 42 зонда 16 и носовой части 242 зонда 216.

Третий элемент 332 зонда расположен с возможностью перемещения путем скольжения внутри второго расточенного канала 326 и включает в себя третий расточенный канал 334 внутри. Третий расточенный канал 334 служит частью проходного канала для проведения текучей среды из пласта для измерения свойства, например пластового давления, как будет дополнительно описано ниже.

Средство привода 314, включающее в себя последовательные клапаны, и ряд проточных линий и проходных каналов внутри утяжеленной бурильной трубы 10 и зонда 316 приводят в движение каждый из первого, второго и третьего элементов зонда между выдвинутым и отведенным положениями в соответствии с заранее определенной последовательностью. Первый элемент 318 зонда оснащен радиально увеличенным задним участком 319, который расположен с возможностью герметизированного скользящего перемещения вдоль расточенного канала 336 в утяжеленной бурильной трубе 10. Участок 319 таким образом ограничивает свободу зонда 316, а конкретно первого элемента 318 зонда, линейным перемещением вдоль оси расточенного канала 336. Второй элемент 324 зонда расположен внутри первого расточенного канала 320, как упоминалось выше. Более конкретно, задний участок 328 образует радиально выступающий или кольцевой элемент, который введен в герметичный контакт с первым расточенным каналом 320. Первый этап приведения в действие зонда 316 предусматривает продвижение второго элемента 324 зонда из отведенного положения, которое можно увидеть на фиг. 5A, в выдвинутое положение, которое можно увидеть на фиг. 5B. Такое продвижение достигается за счет нагнетания давления в подающей линии 344 с помощью рабочей жидкости из гидравлической системы 28. Рабочая жидкость подается через подающую линию 344 в камеру 350, образованную в утяжеленной бурильной трубе 10, нагнетая давление в этой камере. Кольцевой элемент 328 включает в себя уплотнительное кольцо для герметичного контакта с первым расточенным каналом 320. В результате, находящаяся под давлением рабочая жидкость в камере прикладывает направленную вперед движущую силу к кольцевому элементу 328, который вынуждает второй элемент 324 зонда перемещаться вперед через первый элемент 318 зонда в пласт 12.

Расточенный канал 320 сужен в буртике 223 до меньшего диаметра вблизи от поверхности сопряжения переднего конического участка 322 и центрального участка 321. В некоторый момент во время сообщения средством привода 314 движения вперед второму элементу 324 зонда кольцевой элемент 328 вводится в контакт с буртиком 323. Когда это происходит, давление в камере 350 также сообщает движение вперед первому элементу 318 зонда, который продолжает продвигаться. Первый элемент 318 зонда будет также вынужден перемещаться вперед под действием текучей среды в камере 350, попадающей в негерметизированное пространство между задней стенкой заднего участка 319 и утяжеленной бурильной трубой 10.

Носовая часть 331 сначала вводится в контакт с пластом 12 и проходит сквозь стенку 31 пласта под действием усилия, передаваемого через средство привода 314. Значительно позже того момента, когда нос 331 проникает в пласт 12, передний конический участок 322 первого элемента 318 зонда вводится в контакт с глинистой коркой 30 и стенкой 31 ствола скважины, как показано на фиг. 5B.

Конус наружной поверхности переднего участка 332 продолжается от его переднего края к поверхности сопряжения конической поверхности с центральным участком 319. Это продолжение имеет эффект обеспечения значительного увеличения площади передней поверхности зонда, продвигающейся сквозь пласт 12, когда участок 322 проникает сквозь стенку 31 ствола скважины и тем самым увеличивает давление в камере 350 и подающей линии 344. Регулирующий клапан (не показан), регулирующий рабочую жидкость, подаваемую в подающую линию 344, воспринимает увеличение давления и предназначен для отсечки потока после того, как давление достигло некоторого заранее определенного уровня. Таким образом, первый элемент 318 зонда продвигается вперед до того места, в котором конический участок 322 располагается, по существу, в контакте со стенкой 31 ствола скважины, но не полностью пропущен сквозь стенку ствола скважины. Фиг. 5В изображает положение контакта конического участка 322 со стенкой 31 ствола скважины, при этом зонд 316 образует уплотнение со стволом скважины, чтобы предотвратить пересечение ствола скважины текучими средами в месте проникновения.

Следующий этап в последовательной работе зонда 316 предусматривает отвод третьего элемента 332 зонда. С этой целью гибкий трубопровод 300, участок которого подробно показан на фиг. 5D, проходит от задней стенки камеры 350 к соединителю 301, который соединяет трубопровод с задней частью второго элемента 324 зонда. Трубопровод 300 проводит рабочую жидкость через проточную линию 302 для нагнетания давления в камере 354. Давление в камере 354 прикладывает направленное назад усилие к третьему элементу 332 зонда для вынуждения отвода этого элемента назад внутри второго расточенного канала 326. Когда третий элемент 332 зонда перемещается из выдвинутого положения, показанного на фиг. 5В, в отведенное положение, показанное на фиг. 5C, трубчатое продолжение 356 второго элемента 324 зонда полностью находится в контакте с расточенным каналом 334. Когда это происходит, текучая среда из пласта 12 всасывается через отверстие 357 в проходной канал текучей среды, который образован боковым проходным каналом 360, расточенным каналом 362, камерой 364, обходным каналом 366, расточенным каналом 334, расточенным каналом 368 и проточной линией 304. По проточной линии 304 также проходит гибкий трубопровод 300, как показано на фиг. 5D. Обращаясь к фиг. 5C, отмечаем, что датчик давления 374 соединен с проточной линией 404 в измерительном стыке 372 для считывания и передачи на поверхность данных, отображающих давление текучей среды пласта.

Сразу же после того как произошло считывание соответствующего давления или других данных, последовательность работы зонда 316 осуществляется в обратном порядке, чтобы поместить зонд в его отведенное положение внутри ствола скважины и утяжеленной бурильной трубы 10. В отводящей линии 305, также находящейся внутри трубопровода 300 (см. фиг. 5D), нагнетается давление рабочей жидкостью из гидравлической системы 28 для нагнетания давления в кольцевой камере 378 позади третьего элемента 332 зонда. Давление в камере 378 прикладывает к радиально выступающему заднему участку 333 элемента 332 усилие, которое вынуждает продвижение элемента 332 вперед в расточенный канал 362. Такое продвигающее вперед воздействие третьего элемента зонда имеет эффект выброса текучей среды пласта, находящейся в камере 364, обратно через отверстие 357.

Сразу же после возврата элемента 332 в его переднее положение, показанное на фиг. 5В, следующим этапом является отвод первого элемента 318 зонда из его выдвинутого положения. С этой целью в линии отвода 392 нагнетается давление с помощью рабочей жидкости из гидравлической системы 28. Это воздействие нагнетает давление в камере 394 и создает усилие, которое увлекает первый элемент 318 зонда назад и возвращает первый элемент 318 зонда в его отведенное положение. Когда это происходит, буртик 323 первого элемента зонда прикладывает к кольцевому элементу 328 усилие, которое выталкивает второй элемент 324 зонда по меньшей мере частично высвобождая его из пласта 12.

Конечным этапом в последовательности отвода является отвод второго элемента 324 зонда из его выдвинутого положения относительно первого элемента зонда. С этой целью рабочая жидкость подается из гидравлической системы 28 через проточную линию 306 для нагнетания давления в камере 390. Давление этой жидкости в камере 390 прикладывает ко второму элементу 324 зонда усилие, которое увлекает элемент 324 назад внутри первого расточенного канала 320 в отведенное положение, показанное на фиг. 5А. В этот момент зонд полностью находится внутри утяжеленной бурильной трубы 10, и можно возобновлять операции бурения.

Анализ носовой части зонда.

Как указано ранее, носовая часть зонда 16 предпочтительно имеет форму, пригодную для уменьшения усилия, требуемого от средства привода для перемещения зонда в выдвинутое положение. Более конкретно, носовая часть может быть конической с углом β раствора конуса, не превышающим 45o. В случае зонда, имеющего угол β раствора носового конуса меньше 45o, что считается "острым" носом, поле скоростей вокруг кончика носовой части будет цилиндрически радиальным. Давление pп остр проникновения для конуса с острым носом имеет вид

p

где pц - давление цилиндрической кавитации,

β- угол раствора конуса (см. фиг. 5A), и

ψ- угол трения на поверхности сопряжения.

Под используемым здесь давлением кавитации имеется в виду давление, при котором имеет место неограниченный рост полости, создаваемой проникающим зондом с конической головкой. Давление кавитации характеризуется как давление сферической кавитации для тупых инструментов (β > 45°) , и давление цилиндрической кавитации для острых инструментов (β < 45°). Поскольку давление проникновения пропорционально давлению кавитации, можно учесть масштабирование давлений (эффект отношений давлений). Следовательно, давление проникновения можно также определить следующим образом:

p

где q - неограниченное давление (в фунт-сил/дюйм2 или H/мм2), которое принимается во внимание для учета эффекта упрочнения на месте измерения, и

Пп - безразмерное давление проникновения.

Отсюда следует, что усилие проникновения (в фунтах или ньютонах) можно записать в следующем виде:

FП= πa

где a0 - номинальный радиус (в дюймах или миллиметрах) проникающего объекта (зонда 16, 216, 316).

Безразмерное давление проникновения, Пп, является функцией нескольких свойств пласта скальной породы, включая модуль упругости Юнга, коэффициент Пуассона, предел прочности при внеосном сжатии, угол внутреннего трения и угол расширения.

Фиг. 6 изображает идеализированный график для идеального (свободного от трения) материала, показывающий эволюцию усилия Fп, которое нужно приложить, чтобы вызвать проникновение цилиндрического объекта с глубиной d проникновения. Специалисты в данной области техники поймут, что в целях данных рассуждений зонд предполагается, по существу, цилиндрическим, но изобретение не сводится к этому частному случаю. Усилие Fп масштабируется во столько раз, сколько составляет площадь поперечного сечения цилиндрического зонда, до предела прочности при внеосном сжатии (вдоль оси проникновения) пронизываемого пласта скальной породы, а глубина d проникновения масштабируется радиусом a0 зонда. Зависимости "усилие проникновения - глубина проникновения" рассчитаны для типичной породы-коллектора в отсутствие напряжения на месте. Верхняя и нижняя границы, построенные на фиг. 6, соответствуют двум экстремальным значениям параметра, характеризующего неупругое изменение объема скальной породы. Изменение усилия проникновения в диапазоне глубины проникновения, обозначенное как "переход", не основано на каких-либо моделях, а представляет собой оценку зависимости "усилие проникновения - глубина проникновения" между диапазоном глубины проникновения, в котором носовая часть зонда только проникает в пласт (усилие Fп быстро возрастает с глубиной d) и диапазоном глубины проникновения, в котором носовая часть полностью находится внутри пласта (усилие Fп, по существу, постоянно).

Анализ давлений проникновения для различных углов раствора носового конуса и типичных значений характеристик горных порол показывает, что безразмерное давление проникновения для тупых инструментов больше, чем для острых при реальных значениях угла трения на поверхности сопряжения ( Ψ < 30o). На самом деле, максимальное сопротивление (давление) проникновения, которое должен преодолеть тупой зонд, проникающий в ограниченный скважинный пласт, иными словами, в сильно сжатый пласт, составляющий тысячи футов ниже поверхности в современных нефтяных скважинах, может быть в двадцать раз больше предела прочности при сжатии неограниченного пласта. Усилия на остром инструменте, например зонде, имеющем конический нос с углом 45o или менее, во время квазистатического проникновения значительно меньше.

Специалисты в данной области техники, ознакомившиеся с этим описанием, поймут, что путем использования бурового инструмента с проникающим зондом, описанным здесь, можно прямым, быстрым и надежным способом получить замеры давления во время бурения. Надежность зонда увеличивается за счет того факта, что в своем отведенном положении зонд находится внутри полости утяжеленной бурильной трубы (или другого применяемого инструмента, например зонда, спускаемого на тросе) и защищен от окружающей буровой среды. Кроме того, зонд, соответствующий изобретению, можно использовать повторно во время одного рейса для восприятия пластового давления или других параметров на нескольких глубинах в стволе скважины.

Ввиду вышеизложенного очевидно, что данное изобретение приемлемо для решения всех задач и реализации всех признаков, изложенных выше, а также решения других задач и реализации других признаков, которые присущи описанному здесь устройству.

Как будет, несомненно, очевидно для специалистов в данной области техники, данное изобретение можно легко осуществить в других конкретных формах в рамках его объема притязаний или существенных характеристик. Например, можно предусмотреть гидравлическую связь с проходным каналом зонда, которая обеспечивает возможность забора образцов текучей среды пласта. Кроме того, можно воплотить зонд в различных других конфигурациях, которые обеспечивают преимущества данного изобретения.

Поэтому данный конкретный вариант осуществления следует считать иллюстративным, а не ограничительным. Объем притязаний изобретения определяется нижеследующей формулой изобретения, а не вышеизложенным описанием, и поэтому следует понять, что ею охвачены все изменения в рамках смысла и диапазона эквивалентности формулы изобретения.

Изобретение относится к бурению глубоких скважин для добычи нефтепродуктов и предназначено для сбора данных о подповерхностном пластовом давлении во время проведения операции бурения скважины. Технической задачей изобретения является получение данных о подповерхностном пласте с эффективным использованием времени за счет исключения подъема колонны бурильных труб из ствола скважины и перерывов в работе колонны бурильных труб. Для этого устройство содержит корпус инструмента, который несет средство привода, и зонд, который приводится в движение средством привода для перемещения зонда между отведенным положением внутри ствола скважины и выдвинутым положением с проникновением в стенку ствола скважины, так что зонд вводится в контакт с пластом. Зонд приспособлен, по существу, для получения уплотнения у стенки ствола скважины, когда зонд перемещен в выдвинутое положение. Зонд имеет внутри средство для измерения свойства пласта, с которым контактирует зонд. 3 c. и 31 з. п. ф-лы, 16 ил.

| Устройство для исследования горных пород через стенки скважины | 1985 |

|

SU1305334A1 |

| Устройство для бурения и зондирования грунтов | 1983 |

|

SU1134713A1 |

| Устройство для отбора проб горных пород из стенок скважины | 1984 |

|

SU1198196A1 |

| Устройство для внедрения в стенки скважины приспособлений для измерения давлений и отбора проб грунта | 1978 |

|

SU679726A1 |

| Устройство для исследования скважинныхфОРМАций | 1973 |

|

SU839448A3 |

| Устройство для контроля аварийного износа подшипников качения | 1987 |

|

SU1449857A1 |

| GB 1485853 A, 14.09.1977 | |||

| US 5302781 A, 12.04.1994 | |||

| US 4369654 A, 25.01.1983 | |||

| US 4210018 A, 01.07.1980 | |||

| US 4192181 A, 11.03.1980 | |||

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ И/ИЛИ ПИРОЭЛЕКТРИЧЕСКИЙ КОМПОЗИЦИОННЫЙ ТВЕРДЫЙ МАТЕРИАЛ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ ТАКОГО МАТЕРИАЛА | 2010 |

|

RU2548604C2 |

| ГЕНЕРАТОР ГАЗООБРАЗНОГО АММИАКА ДЛЯ ВЫРАБОТКИ АММИАКА ДЛЯ ВОССТАНОВЛЕНИЯ ОКСИДОВ АЗОТА В ОТРАБОТАВШИХ ГАЗАХ | 2012 |

|

RU2600051C2 |

Авторы

Даты

2002-01-20—Публикация

1999-10-14—Подача