Изобретение касается двигателей внутреннего сгорания и, в частности, двигателей внутреннего сгорания роторного типа.

Как известно, двигатели внутреннего сгорания роторного типа имеют ряд преимуществ перед традиционным поршневым двигателем, среди которых следует выделить: небольшие габариты и вес, отсутствие остановок ротора-поршня в крайних положениях. Помимо этого, существенной особенностью двигателей, названных орбитальными, в которых ротор совершает круговое параллельное движение, является то, что рабочий объем разделен на стационарно расположенные изолированные камеры. В каждой камере обеспечиваются наиболее благоприятные условия для протекания процесса сгорания топливной смеси. Этот процесс, в частности, может быть таким же, как в цилиндре указанного поршневого двигателя. Основными элементами роторной конструкции двигателя являются: приводной вал или, по другому, вал отбора мощности с закрепленным на нем основным эксцентриком, выполняющим роль кривошипа; ротор, совершающий орбитальное движение; средняя часть корпуса, в которой установлен ротор; боковые крышки, прилегающие с двух сторон к средней части корпуса; подвижные перегородки или, иначе, лопасти, разделяющие объем, заключенный между ротором и корпусом двигателя, на изолированные камеры. В двигателях роторного типа уплотнения выполнены, как правило, в виде планок и колец, под которыми установлены пружины, создающие небольшую силу прижатия уплотнительных элементов. Регулирование силы прижатия может осуществляться за счет использования давления газов, подводимых по специальным каналам в пространство под уплотнительными элементами.

Из всех существующих типов роторных двигателей практическое применение имеет двигатель Ванкеля (Современный уровень развития двигателя «Ванкель». Журнал Maschinenbautechnik, 1970, №1, стр.10-16), и предпринимались попытки реализовать двигатель, получивший название орбитального, по патентам США: 3,703,344 (11/1972); 3,787,150 (1/1974); 4,021,160 (5/19770); 4,037,997 (7/1977); 4,079,083 (5/1978), - австралийского инженера Сейрича.

Двигатель Ванкеля имеет наиболее простую конструкцию, однако, ему присущи три недостатка, которые трудно преодолеть или их преодоление требует больших производственных затрат. Первый недостаток состоит в том, что удлиненная камера сгорания не позволяет осуществить эффективное сгорание топливной смеси. С этим связан повышенный расход топлива. Второй недостаток заключается в том, что возникающая при планетарном движении ротора вибрация пластин радиального уплотнения приводит к интенсивному неравномерному износу эпитрохоидной поверхности средней части корпуса двигателя в виде волнообразных искажений эпитрохоиды. Третий недостаток состоит в том, что неравномерный нагрев средней части корпуса искажает эпитрохоидную поверхность корпуса.

Однако, самым первостепенным недостатком этого двигателя является его низкая ремонтопригодность, связанная с дорогостоящим восстановлением эпитрохоидной поверхности корпуса, обработка которой составляет основную долю затрат на изготовление всего двигателя.

Орбитальный двигатель в том исполнении, которое было запатентовано Сейричем, имеет существенный конструктивный недостаток, заключающийся в том, что движение пластин, разделяющих рабочий объем двигателя на изолированные камеры, является поступательным относительно средней части корпуса, и в то же время, концы этих пластин, соединенные с ротором, совершают движение, подобное ползуну в синусном механизме. Приняв такое движение пластин, Сейрич упростил решение задачи их уплотнения в корпусе, но очень сложными, и главное, ненадежными оказались соединение и уплотнение пластин в роторе.

Более работоспособные схемы двигателей, содержащие шарнирные соединения лопастей с ротором, представлены в следующих патентах: 1) патент Франции 1,366,410; 8/1963; 2) патент США 3,703,344 (11/1972); 3) патент Франции 2,180,346 (11/1973); 4) а.с. СССР №1811249 (7/1990); 5) патент СССР 1,809,857 (10/1992).

В качестве прототипа заявленного изобретения принят двигатель внутреннего сгорания орбитального типа на основании патента США 3,703,344; 11/1972. В указанном изобретении рабочий объем разделяется на изолированные камеры посредством перегородок в виде пластин, шарнирно связанных с ротором и средней частью корпуса, для чего в роторе и средней части корпуса выполнены, соответственно, первые и вторые сквозные отверстия, имеющие прорезь. При этом каждая пластина закреплена неподвижно в шарнире ротора и совершает поворотное движение, одновременно перемещаясь поступательно в пазу шарнира, установленного в средней части корпуса. Орбитальное движение ротору задается элементами в форме кривошипов, численностью не менее трех, которые расположены на одинаковом расстоянии по кругу в боковых крышках и параллельных им боковых сторонах ротора. Каждый из этих элементов представляет собой цилиндрическое тело, от одной стороны которого эксцентрично и перпендикулярно отходит цилиндрический отросток, и этот отросток устанавливается в роторе, а указанное цилиндрическое тело и второй отросток, соосный с ним, устанавливаются в боковой крышке. В такой конструкции двигателя имеются, по крайней мере, три существенных недостатка.

Первый состоит в том, что размещение указанных кривошипов в роторе приводит к значительному увеличению размеров ротора и дополнительной потере мощности на преодоление трения, кроме того, усложняется система смазки и повышаются требования к точности изготовления ротора.

Второй недостаток состоит в том, что неподвижное закрепление входящей в состав лопасти пластины в шарнире ротора заставляет перемещаться указанную пластину в пазу шарнира, установленного в средней части корпуса, на величину, равную двум эксцентриситетам постановки ротора на приводном валу, что, в свою очередь, при данной кинематической схеме двигателя приводит к большим значениям ускорений движения лопасти и, следовательно, большим силам инерции, на преодоление которых затрачивается дополнительная мощность.

Третий недостаток состоит в том, что такая конструкция не позволяет выполнить уравновешивание лопастей и возникающие силы инерции воспринимаются ротором, что снижает плавность движения ротора и способствует возникновению колебательных процессов в двигателе.

Кроме перечисленных недостатков, следует указать на сложность изготовления и уплотнения лопастей.

В заявленном изобретении поставлена техническая задача - создание двигателя внутреннего сгорания орбитального типа, позволяющего улучшить основные параметры известных роторных, и в том числе орбитальных, двигателей, и получить следующие технические результаты:

- уменьшение размеров и веса двигателя за счет сокращения размеров ротора при соблюдении условий постановки уплотнительных и маслосъемных элементов;

- уменьшение потерь мощности на преодоление сил инерции и трения;

- улучшение динамических показателей двигателя на всех режимах за счет уменьшения величин ускорений при перемещении элементов, разделяющих рабочий объем двигателя на изолированные камеры, и уравновешивания лопастей;

- повышение надежности работы двигателя за счет замкнутого уплотнительного контура ротора и лопастей, не представляющего сложности для исполнения;

- снижение стоимости изготовления, обеспечение возможности применения металлокерамических материалов за счет однотипных деталей и упрощения формы деталей, подверженных высоким температурам.

Достижение первого технического результата осуществляется посредством использования шарниров, соединяющих лопасти с ротором, для придания ротору орбитального движения по окружности с радиусом, равным эксцентриситету положения центра ротора относительно оси приводного вала. С этой целью указанные шарниры своими концами входят с возможностью вращения в отверстия, выполненные несоосно в первых дисковых эксцентриковых шарнирах, установленных в боковых крышках, с эксцентриситетом, равным эксцентриситету установки ротора на приводном валу, которые вместе с основным эксцентриком на приводном валу и ротором образуют механизм параллельных кривошипов. Такое техническое решение позволяет получить минимально возможные размеры ротора, упростить его конструкцию и систему смазки, снизить потери мощности на трение.

Второй и третий технические результаты наилучшим образом можно получить, реализуя конструкцию, в которой лопасти, разделяющие рабочий объем двигателя на изолированные камеры, состоят из разделительной пластины и направляющих пластин, установленных между сегментовидными шарнирными элементами, расположенными в первых и вторых сквозных отверстиях ротора и средней части корпуса. Указанные разделительные пластины перемещаются автономно в направляющих пазах, образованных направляющими пластинами и сегментовидными шарнирными элементами, что позволяет разделительным пластинам двигаться с наименьшей возможной средней скоростью.

Длина разделительной пластины и глубина направляющих пазов в шарнирах должны быть такими, чтобы при наибольшем удалении друг от друга центров шарниров, расположенных в роторе и средней части корпуса, разделительная пластина не выходила из направляющих пазов.

Отсутствие неподвижного закрепления разделительной пластины на каком-либо шарнире, установленном в роторе или в средней части корпуса, позволяет решить три важные задачи, определяющие динамику движения разделительной пластины: уменьшить величину ускорений ее центра масс, обеспечить передачу сил инерции на боковые крышки и осуществить полное уравновешивание лопасти.

Синхронизация движения разделительной пластины осуществляется таким образом, чтобы центр масс разделительной пластины при ее движении относительно шарнирных элементов, установленных в первых и вторых сквозных отверстиях ротора и средней части корпуса, располагался строго в середине между центрами указанных отверстий. Выполняется это решение посредством шарнирного соединения валика разделительной пластины, проходящего через ее середину параллельно оси приводного вала, со вторым дисковым эксцентриковым шарниром, установленным в боковой крышке подобно первому дисковому эксцентриковому шарниру. При этом смещение осей указанного валика разделительной пластины и указанного второго дискового эксцентрикового шарнира должно быть равно половине смещения оси ротора и оси приводного вала.

Из трех первых технических результатов также следует возможность использования шарниров, установленных в роторе и средней части корпуса, для подвода и отвода смазки.

Достижение четвертого технического результата осуществляется за счет создания замкнутых уплотнительных контуров ротора и лопастей, включающих направляющие и разделительные пластины. Уплотнительные средства ротора предотвращают утечку газов между торцевыми поверхностями ротора и боковыми крышками. Этими средствами являются: уплотнительные кольцевые элементы, охватывающие шарниры; уплотнительные планки, установленные между указанными уплотнительными кольцевыми элементами; центральные кольца, установленные на боковых поверхностях ротора и примыкающие ко всем уплотнительным кольцевым элементам, охватывающим шарниры. Установка уплотнительных элементов в роторе выполняется в соответствующих углублениях и пазах.

Для установки уплотнительных кольцевых элементов, охватывающих шарниры, со стороны боковых поверхностей ротора растачиваются первые сквозные отверстия в роторе на глубину, равную или несколько большую толщины указанных уплотнительных кольцевых элементов, и указанные уплотнительные кольцевые элементы имеют прорезь, соответствующую прорези в указанных сквозных отверстиях. Также уплотнительные кольцевые элементы, охватывающие шарниры, имеют канавки со стороны внешних образующих, которые примыкают к боковым пазам в роторе, предназначенным для установки уплотнительных планок, и имеют выемку, в которую частично входит указанное центральное кольцо подобно тому, как это представлено в нашем а.с. №1811249, 7/1990.

Уплотнительные средства направляющих пластин и разделительной пластины образуют замкнутый контур в виде прямоугольника с двумя противоположными сторонами, имеющими переменную длину. Уплотнительными элементами являются пластины и планки, которые размещаются в соответствующих пазах, выполненных в направляющих и разделительной пластинах. Уплотнительные элементы примыкают друг к другу непосредственно или через компенсаторы, устраняющие зазоры, и охватывают лопасть по всему контуру.

Соединение лопастей при помощи шарниров с ротором и средней частью корпуса создает хорошие возможности для упрощения конструкции уплотнений и, главное, для повышения их надежности.

Уменьшение размеров двигателя в осевом направлении достигается за счет того, что привод клапанов во всех камерах сгорания осуществляется посредством всего двух кулачков, которые расположены соосно с приводным валом и вращаются с угловой скоростью, в четыре раза меньшей угловой скорости приводного вала, так как имеют по два диаметрально расположенных профиля.

Кроме того, в каждой из указанных изолированных камер обеспечиваются наилучшие условия для перемешивания рабочей смеси и ее сгорания.

Камера сгорания может располагаться в средней части корпуса, или непосредственно в роторе, или в средней части корпуса и в роторе одновременно, не влияя на динамические нагрузки двигателя. Участок поверхности ротора, заключенный между шарнирно закрепленными лопастями, может иметь дополнительные углубления и выступы, которые обеспечивают лучшее перемешивание топливной смеси при всасывании. За счет этого может быть достигнута высокая экономичность двигателя.

Согласно этому заявленный двигатель внутреннего сгорания имеет корпусной элемент, образующий первую внутреннюю полость и названный средней частью корпуса, который закрыт с противоположных сторон первой и второй боковыми крышками; имеет приводной вал, проходящий через указанный корпусной элемент перпендикулярно к боковым крышкам; имеет поршневой элемент, названный ротором, расположенный внутри указанного корпусного элемента, эксцентрично поддерживаемый на эксцентриковой части приводного вала и побуждаемый к орбитальному движению без вращения, когда двигатель находится в действии; имеет множество равноудаленных перегородок, названных лопастями, простирающихся между указанным поршневым элементом и указанным корпусным элементом, которые изолированы со стороны указанных боковых крышек и определяют множество полостей, названных изолированными камерами и расположенных между указанными боковыми крышками, указанным корпусным элементом и указанным поршневым элементом; далее указанные лопасти, выполняющие функцию подвижных перегородок, являются составными и включают средства для изменения длины лопасти и одновременно для разделения указанной первой внутренней полости в корпусе на множество изолированных камер; имеет устройства для установки указанных лопастей в указанном поршневом элементе и в указанном корпусном элементе; имеет средства и устройства, которые удовлетворяют требованию постановки в них уплотнительных элементов, преграждающих утечку газов из каждой указанной изолированной камеры, и образуют непрерывный замкнутый контур с переменной длиной двух противоположных сторон, прилегающих к плоским поверхностям первой и второй боковых крышек корпуса; имеет устройства, служащие для управления движением лопастей и смонтированные в одной или обеих боковых крышках и в той части указанных лопастей, которые выполняют функцию перегородок. В связи с этим указанные лопасти состоят из трех и более продольно расположенных пластин, скользяще движущихся относительно друг друга и прилегающих совместно за счет их прижатия друг к другу или другого взаимодействия по способу «ползун - направляющая»; далее указанные устройства для управления движением лопастей должны обеспечивать перемещение их центра на величину, равную эксцентриситету указанного приводного вала. Для этого центр указанной лопасти совершает управляемое перемещение, двигаясь по окружности, радиус которой равен половине эксцентриситета приводного вала; далее указанные устройства для установки вращательно связанных с ротором и со средней частью корпуса указанных продольно расположенных пластин выполнены в виде тел вращения цилиндрической или другой формы, позволяющих поворот этих пластин вокруг осей, проходящих через ротор и среднюю часть корпуса перпендикулярно к их боковым поверхностям; далее все указанные элементы и указанные устройства имеют прорези, пазы и углубления, необходимые для размещения уплотнительных элементов и смазки.

В соответствии с этим указанный ротор имеет множество первых равноотстоящих сквозных отверстий, охватывающих первые сегментовидные тела вращения, названные шарнирами ротора, из которых каждое может поворачиваться в первых сквозных отверстиях; далее имеется прорезь между указанными сегментовидными телами вращения и в этой прорези закреплена одним из известных способов первая направляющая пластина лопасти без увеличения диаметра первого сквозного отверстия. Указанная средняя часть корпуса имеет вторые равноотстоящие сквозные отверстия, охватывающие вторые сегментовидные тела вращения, названные шарнирами средней части корпуса, которые могут поворачиваться в указанном корпусном элементе и имеют такую же прорезь, что и первые сегментовидные тела вращения, и в этой прорези установлены и закреплены вторые направляющие пластины. Указанные первые и вторые направляющие пластины частично входят в разделительные пластины, которые вместе с шарнирами ротора и средней части корпуса образуют узел лопасти, при этом движение каждой разделительной пластины может быть возвратно-поступательным относительно указанных тел вращения посредством второго дискового эксцентрикового шарнира, установленного в боковой крышке и в разделительной пластине, и эти признаки будут приемлемыми для случая разделительной пластины, имеющей внешний скользящий контакт с прилегающими плоскостями указанных тел вращения или имеющей внутренний скользящий контакт с направляющими пластинами. Соединение первых и вторых сегментовидных тел вращения, разделительной и первой, и второй направляющих пластин образует узел лопасти, приспособленный для схватывания его непрерывным замкнутым контуром уплотнений с двумя противоположными сторонами, имеющими переменную длину, и примыкающим к другому замкнутому кольцевому контуру уплотнений на боковых поверхностях ротора. Далее орбитальное движение ротору придается посредством шарниров, включающих первые равноотстоящие сегментовидные тела вращения и первые дисковые эксцентриковые элементы, установленные в боковых крышках. Далее заявленный двигатель имеет вторую внутреннюю полость, ограниченную одной из указанных боковых крышек и первой наружной крышкой и дополнительной охватывающей стенкой, в которой размещаются устройства, выполняющие роль впускного и выпускного коллекторов; далее имеет третью внутреннюю полость, ограниченную второй из указанных боковых крышек и второй наружной крышкой, и дополнительной охватывающей стенкой для размещения средств, с помощью которых выполняется управление впускными и выпускными клапанами, при этом вторая и третья внутренние полости могут быть совмещены и образованы одной из указанных боковых крышек, дополнительной охватывающей стенкой и одной из указанных наружных крышек. В указанных боковых и наружных крышках имеется центральное сквозное отверстие для прохождения приводного вала, и в этих крышках, в указанной средней части корпуса и в указанных дополнительных охватывающих стенках, имеется множество отверстий для монтажа и скрепления указанных частей корпуса, также в третью полость подается смазка.

Непрерывный замкнутый контур уплотнения лопасти образован уплотнительными элементами в виде прямолинейных и криволинейных планок, расположенных в узких углублениях соответствующей формы и выполненных в каждой лопасти таким образом, что они примыкают последовательно друг к другу и каждый уплотнительный элемент поджимается к соответствующей поверхности средней части корпуса, ротору и боковым крышкам, образуя прямоугольную рамную конструкцию; далее две противоположно лежащие продольные стороны этой рамной конструкции, соприкасающиеся с боковыми крышками корпуса, являются составными и имеют возможность продольного относительного скольжения составляющих их частей; далее одна из поперечных сторон указанной рамной конструкции соприкасается с внутренней поверхностью первого сквозного отверстия в роторе, другая поперечная сторона соприкасается с внутренней поверхностью второго сквозного отверстия в средней части корпуса; далее в указанной рамной конструкции уплотнений устанавливаются дополнительные поперечные планки, которые прижимаются по плоскостям к пластинам, входящим в состав лопастей, и уплотняют стыки частей, образующих узел лопасти.

Заявленный двигатель внутреннего сгорания орбитального типа работает следующим образом. Давление газов в изолированных камерах при сгорании рабочей смеси воздействует на ротор, который посредством подшипника передает силовое воздействие на основной эксцентрик, закрепленный на приводном валу, и, с другой стороны, посредством шарнира ротора - на первый дисковый эксцентриковый шарнир. Так как эксцентриситеты основного эксцентрика приводного вала и первого дискового эксцентрикового шарнира равны, то указанные ротор, приводной вал и первый дисковый эксцентриковый шарнир образуют механизм параллельных кривошипов, а ротор при вращении приводного вала получает круговое параллельное движение. При этом центры шарниров ротора будут двигаться по окружности, радиус которой равен эксцентриситету приводного вала.

Шарнир ротора, образованный сегментовидными шарнирными элементами, и соответствующая направляющая пластина приводят в движение разделительную пластину, поддерживаемую посредством второго эксцентрикового шарнира и шарнира средней части корпуса, состоящего из тех же элементов, что и шарнир ротора. При этом, если принять, что центр разделительной пластины будет совершать движение по окружности с радиусом, равным половине величины эксцентриситета основного эксцентрика приводного вала, и центр указанной окружности будет располагаться на линии, проходящей через центр первого дискового эксцентрикового шарнира и центр шарнира в средней части корпуса, то разделительная пластина в любой момент времени будет располагаться на равном расстоянии от центров шарнира ротора и шарнира средней части корпуса.

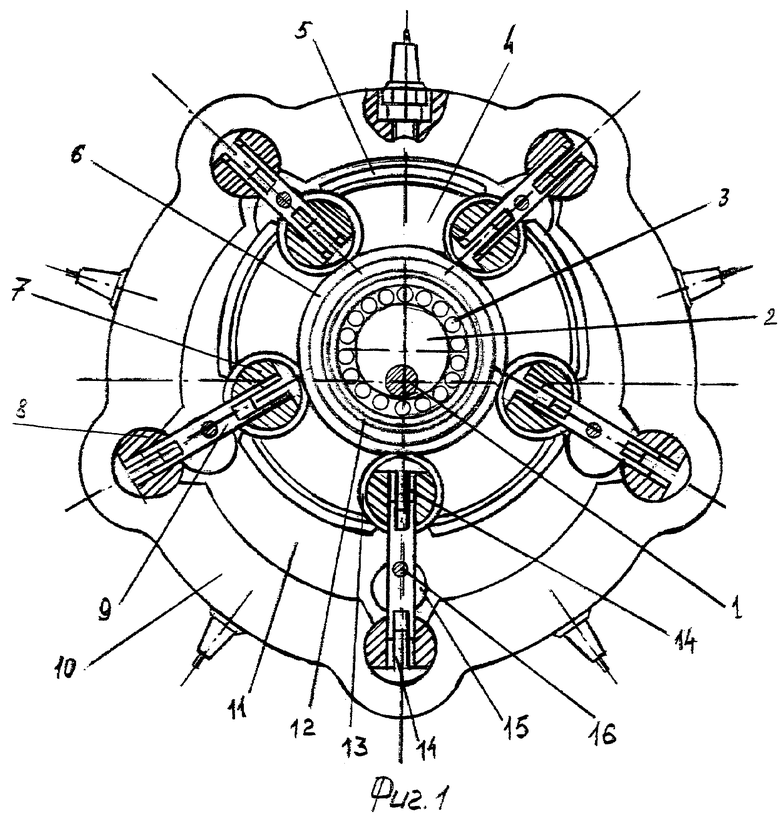

На Фиг.1 представлено изображение двигателя в разрезе поперек приводного вала с указанием всех основных деталей и узлов, обозначенных: приводной вал 1, основной эксцентрик приводного вала 2, подшипник ротора 3, ротор 4, компрессионный кольцевой элемент 5, компрессионное кольцо 6, шарнир ротора 7, шарнир средней части корпуса 8, разделительная пластина 9, средняя часть корпуса 10, изолированная камера 11, маслосъемное кольцо 12, уплотнительный кольцевой элемент 13, направляющая пластина 14, второй дисковый эксцентриковый шарнир 15 разделительной пластины 9, валик 16 разделительной пластины 9.

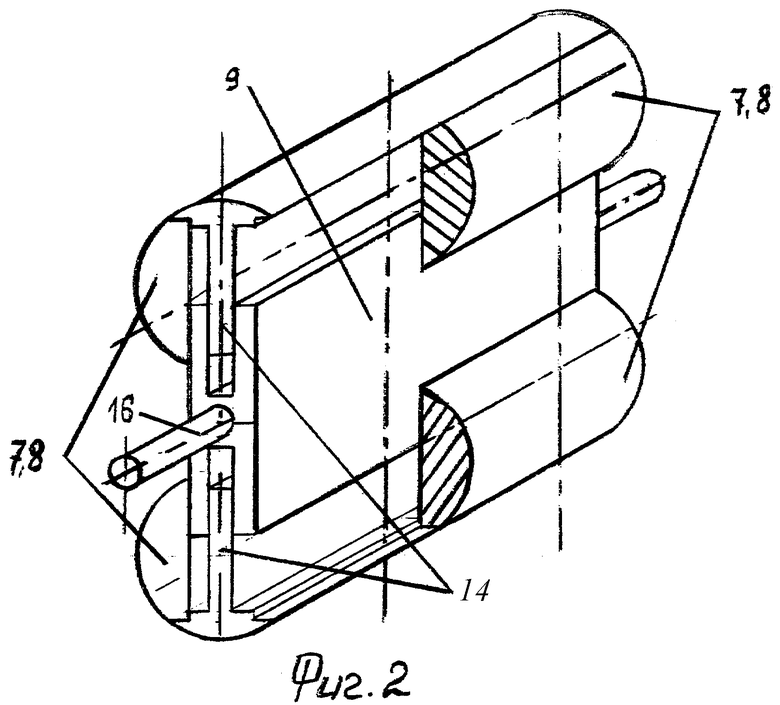

На Фиг.2 изображен узел лопасти, включающий разделительную пластину 9, направляющие пластины 14, сегментовидные элементы шарнира ротора 7 и шарнира средней части корпуса 8. Пространство, заключенное между ротором 4, средней частью корпуса 10, двумя боковыми крышками 35 и двумя разделительными пластинами 9, является рабочей изолированной камерой 11, в которой происходят все такты работы двигателя.

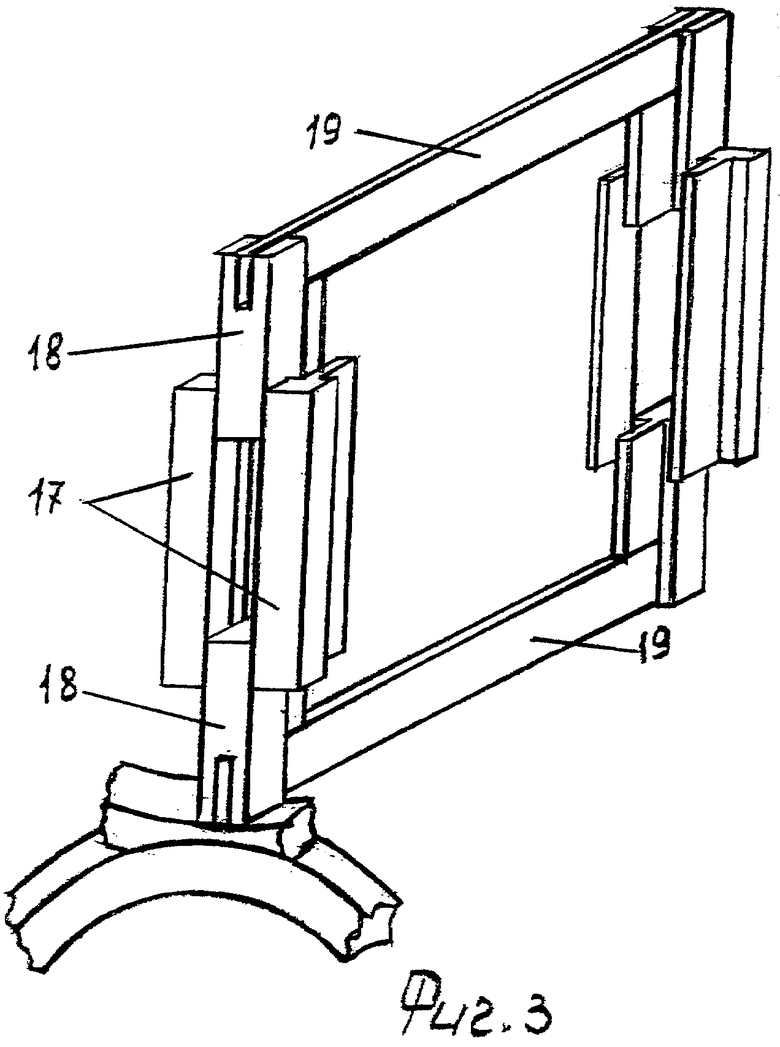

На Фиг.3 изображен уплотнительный контур лопасти, включающий торцевые уплотнительные элементы 17 разделительной пластины 9, торцевые уплотнительные элементы 18 направляющих пластин 14, продольные уплотнительные элементы 19 направляющих пластин 14.

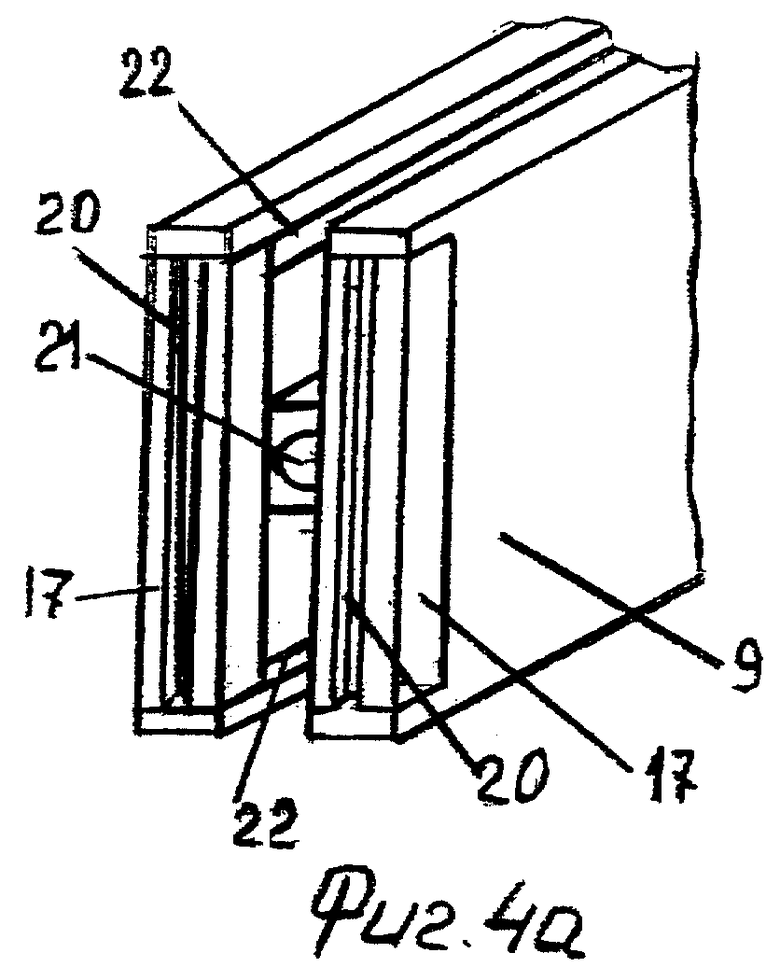

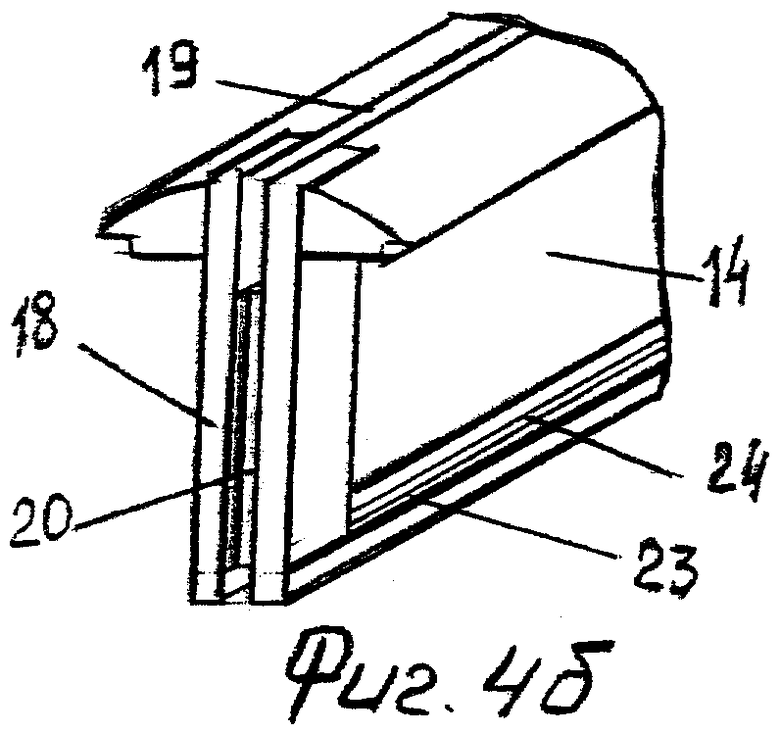

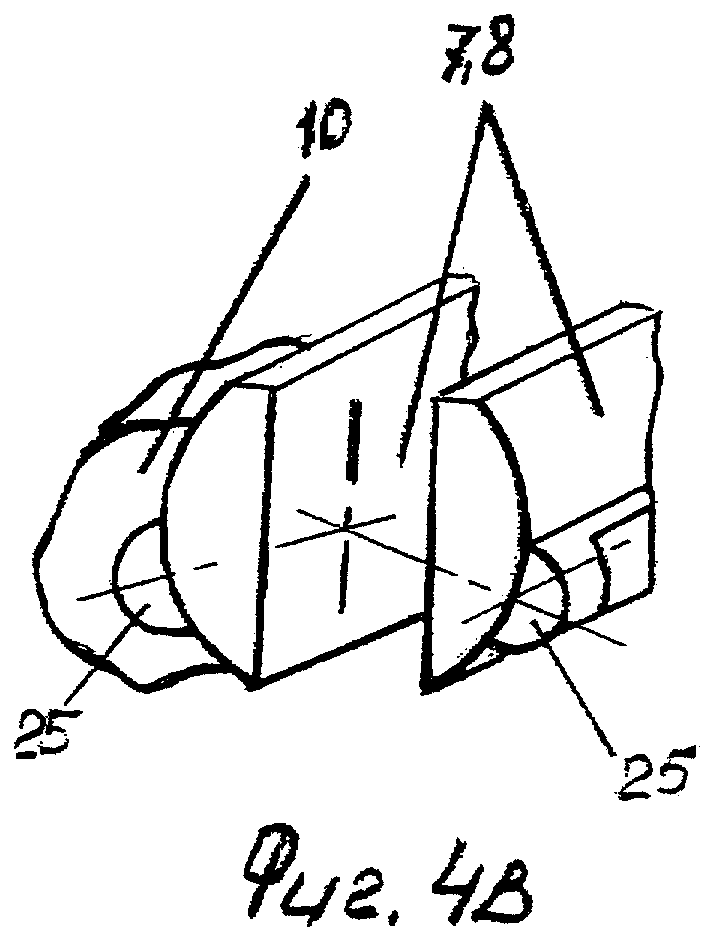

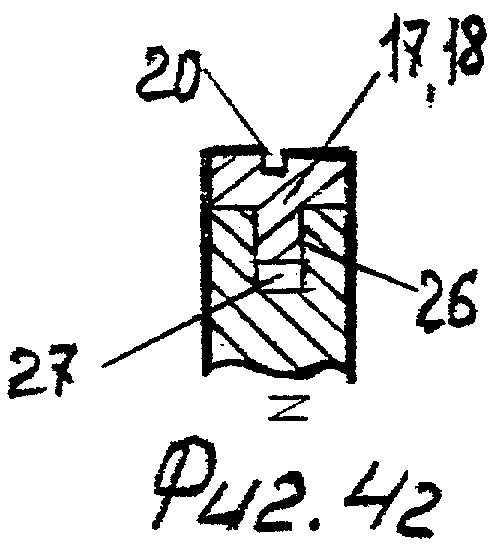

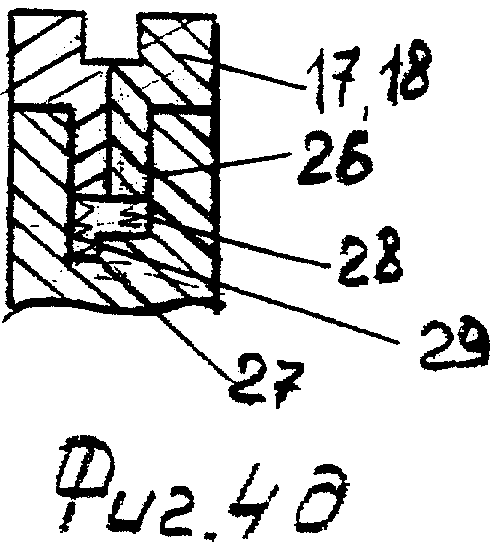

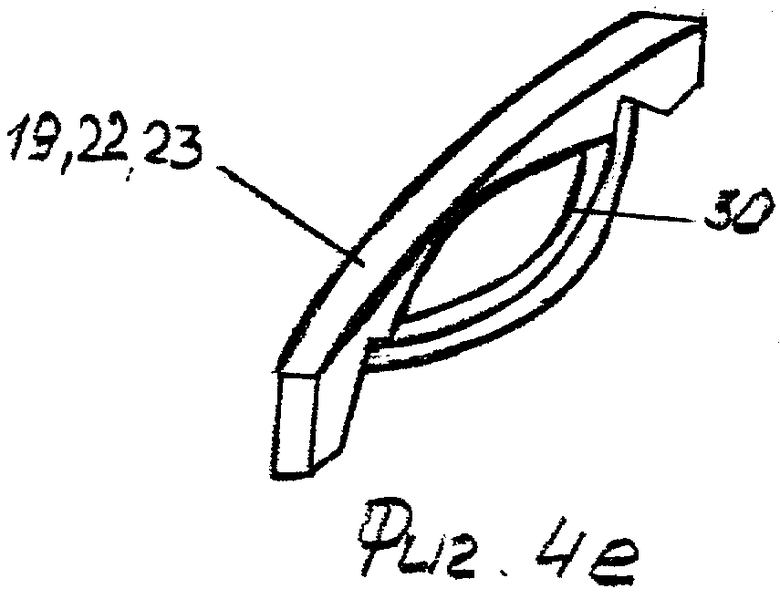

На Фиг.4а-4е изображены фрагменты лопасти и уплотнительных элементов: маслосборные пазы торцевых уплотнительных элементов 20 разделительной пластины 9, отверстие 21 для установки валика 16 разделительной пластины 9, боковые уплотнительные планки 22 разделительной пластины 9, боковые уплотнительные планки 23 направляющих пластин 14, маслосборный паз 24 боковой уплотнительной планки 23 направляющей пластины 14, продольные поддерживающие и маслосъемные элементы 25 шарнира 8, пазы для установки уплотнительных элементов 26, пружина 27, пружина 28, ступенчатые пазы 29 для установки пружин, пластинчатая пружина 30. Уплотнительные планки 19, 22, 23 могут иметь криволинейный профиль и переменное сечение.

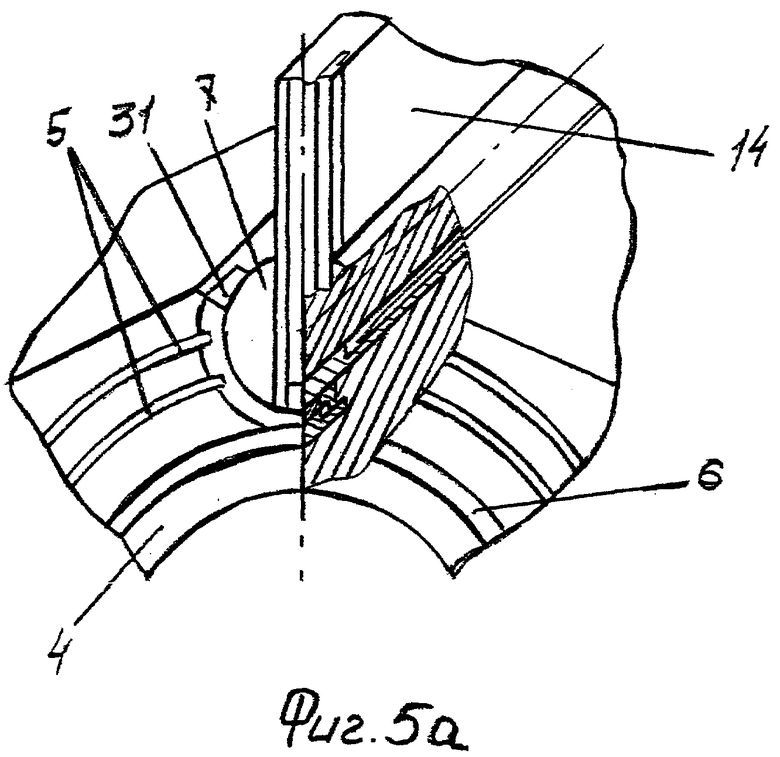

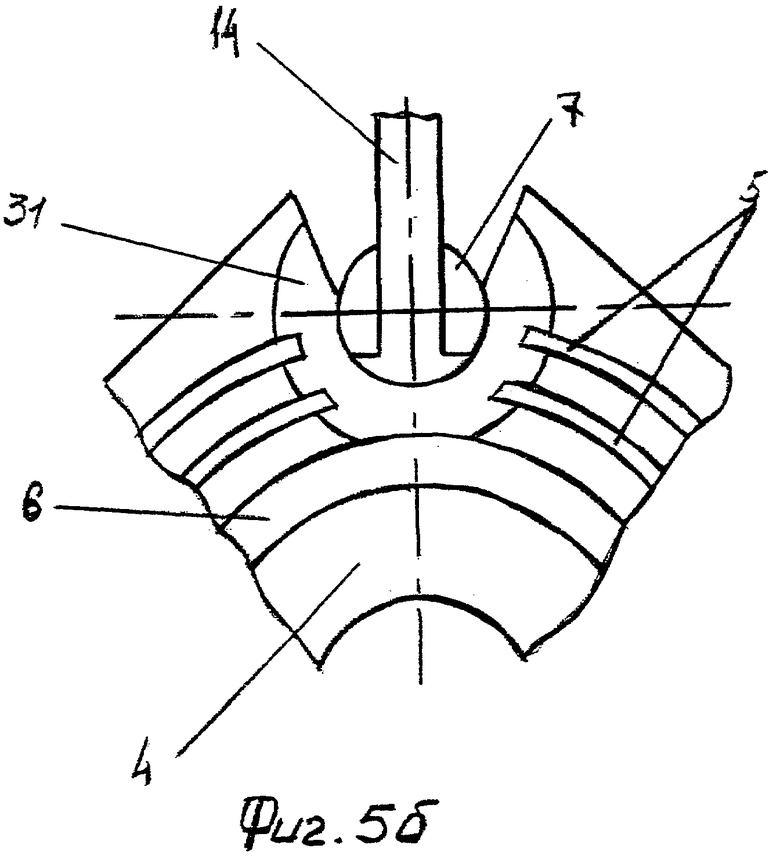

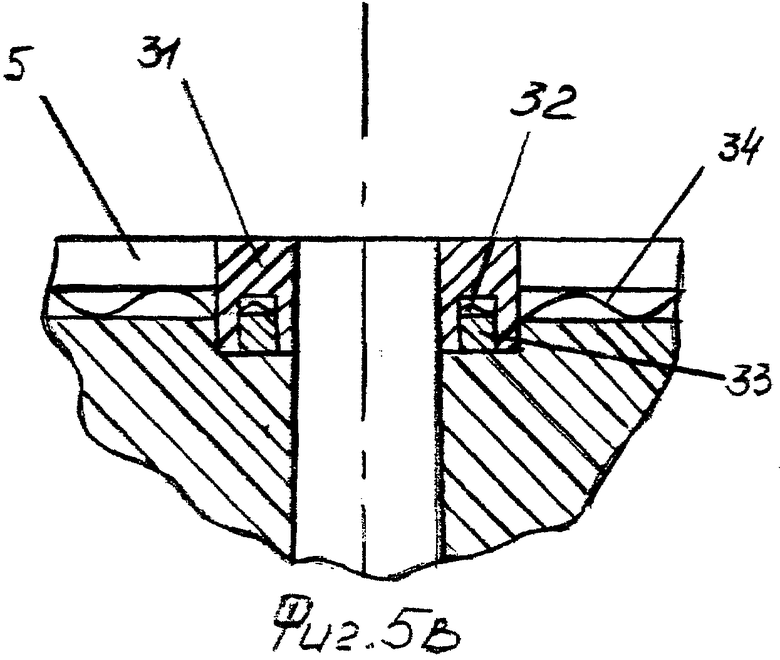

На Фиг.5а-5в изображен узел торцевого уплотнения шарнира ротора и составляющих его элементов в разрезе, обозначенных: уплотнительный кольцевой элемент 31, охватывающий шарнир 7; пружина 32 уплотнительного кольцевого элемента 31; внутренний поддерживающий кольцевой элемент 33; пружина компрессионного кольцевого элемента 34.

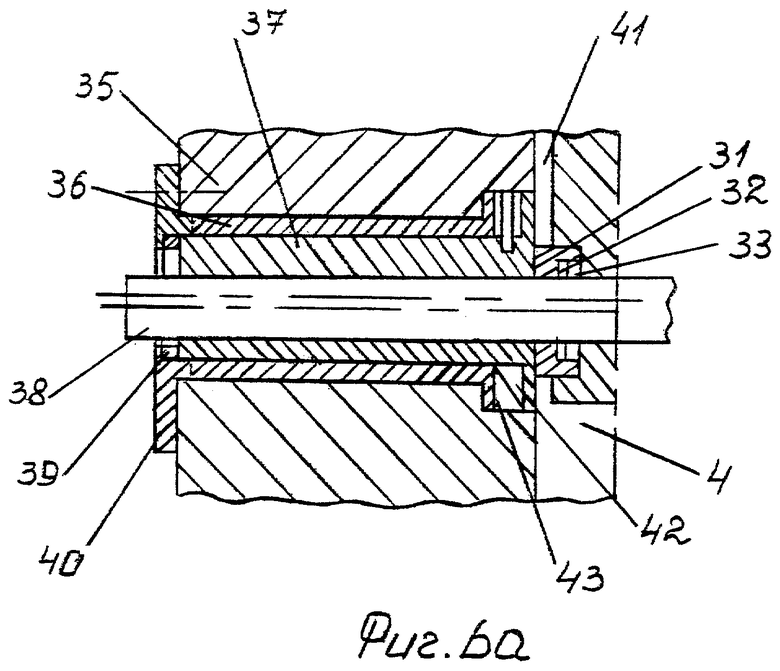

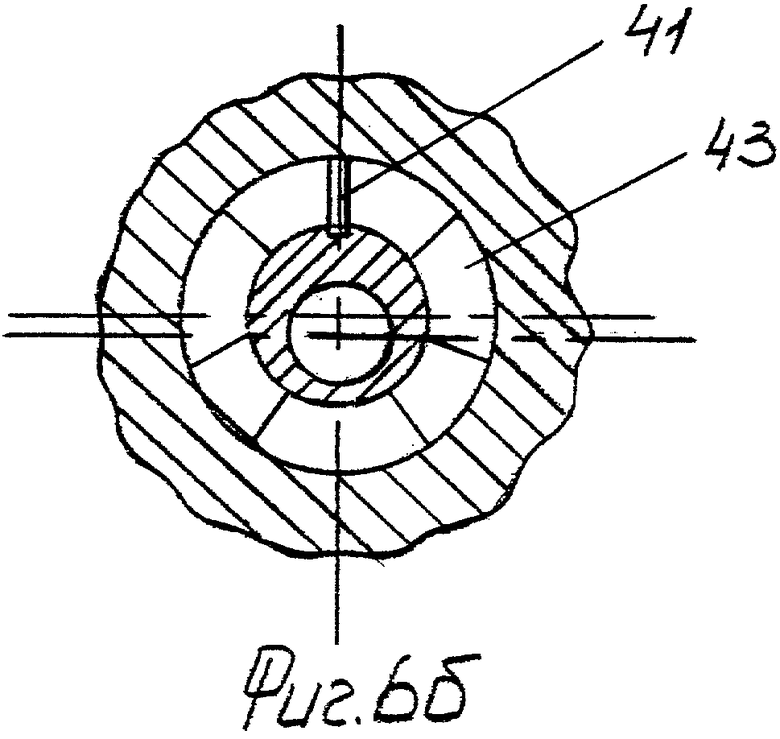

На Фиг.6а и 6б показан узел (а) эксцентрикового шарнира, задающего орбитальное движение ротору и представлен разрез (б) эксцентрикового шарнира с уплотнительными кольцевыми элементами, из которых часть дополнительно разрезана по диагонали и работает подобно двум клиньям, при этом круговые части выполняют уплотнительные функции за счет центробежных сил, а клиновые части дополнительно прижимают эксцентриковый шарнир к уплотнительным элементам ротора и лопасти 9, и указаны: боковая крышка корпуса 35, подшипниковая опора 36 первого дискового эксцентрикового шарнира 37, первый дисковый эксцентриковый шарнир 37, концевая часть 38 первого дискового эксцентрикового шарнира 37, упорный подшипник 39, крышка упорного подшипника 40, разделяющий штифт 41, уплотнительный кольцевой элемент 42, уплотнительный клиновой элемент 43.

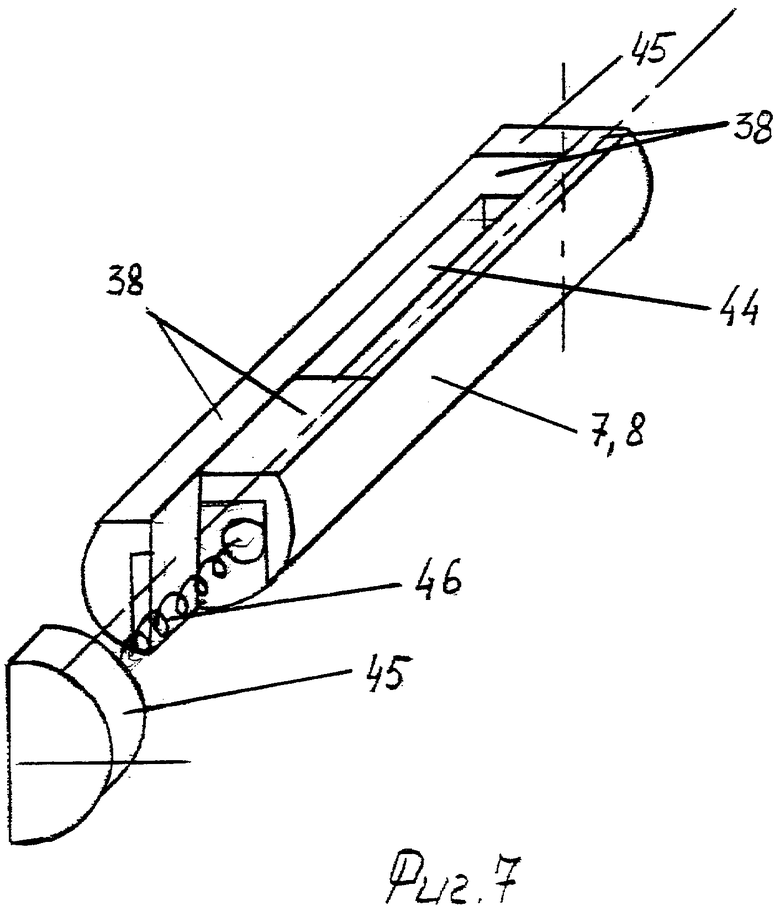

На Фиг.7 изображен самоустанавливающийся шарнир ротора, входящий своими концевыми частями в отверстия первых дисковых эксцентриковых шарниров 37, расположенных в боковых крышках 35, состоящий из двух половин, вытянутых вдоль образующей, каждая из которых имеет с внутренней стороны, противоположной цилиндрической поверхности, уступ, выполненный на толщину направляющей пластины 14, при этом указанный уступ располагается только с одной стороны шарнира, а уступ, выполненный на другой половине шарнира, располагается с противоположной стороны шарнира и, таким образом, при осевом смещении указанных половин вдоль оси шарнира в противоположных направлениях под действием упорного элемента 45 и пружины 46 указанные уступы сближаются до соприкосновения с уплотнительными элементами 17 разделительной пластины 9, входящей в паз 44.

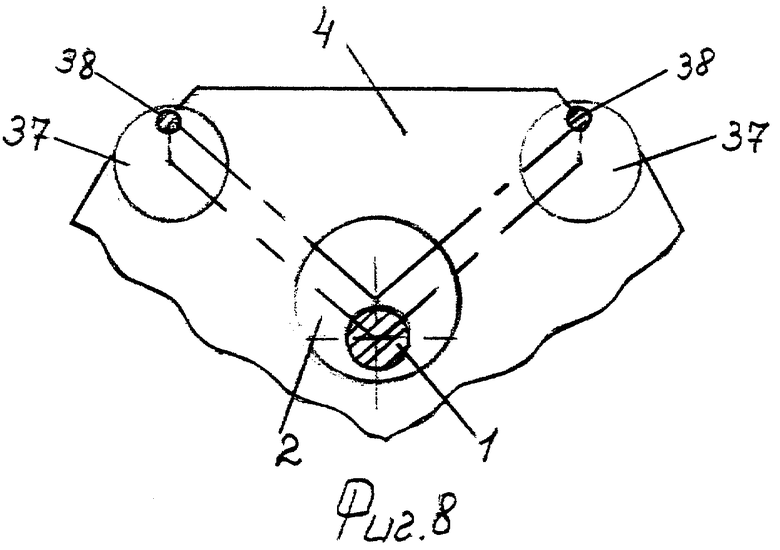

На Фиг.8 схематически показано расположение эксцентрика приводного вала 2 и первых дисковых эксцентриковых шарниров 37, синхронизирующих движение ротора 4.

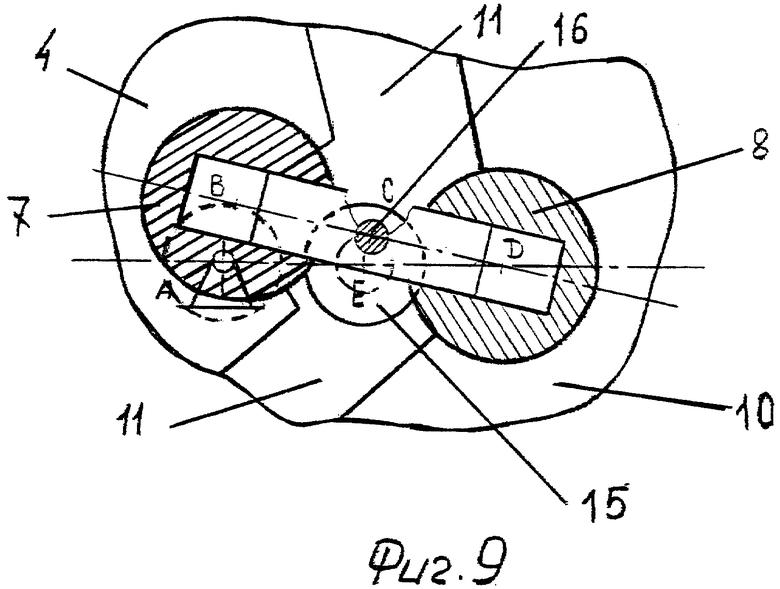

На Фиг.9 схематически изображен узел второго дискового эксцентрикового шарнира 15 лопасти в разрезе. Разделительная пластина 9 располагается между шарнирами 7 и 8 таким образом, что при ее движении расстояние от центра указанной разделительной пластины С до центра В шарнира 7 будет равным расстоянию от указанного центра С до центра D шарнира 8, чем достигается наименьшее перемещение разделительной пластины 9 в пазах шарниров 7 и 8, и, следовательно, наименьшие скорости и ускорения, характеризующие динамику разделительной пластины 9, при этом точка Е является центром диска эксцентрикового шарнира 15, в котором со смещением расположен валик 16 разделительной пластины 9.

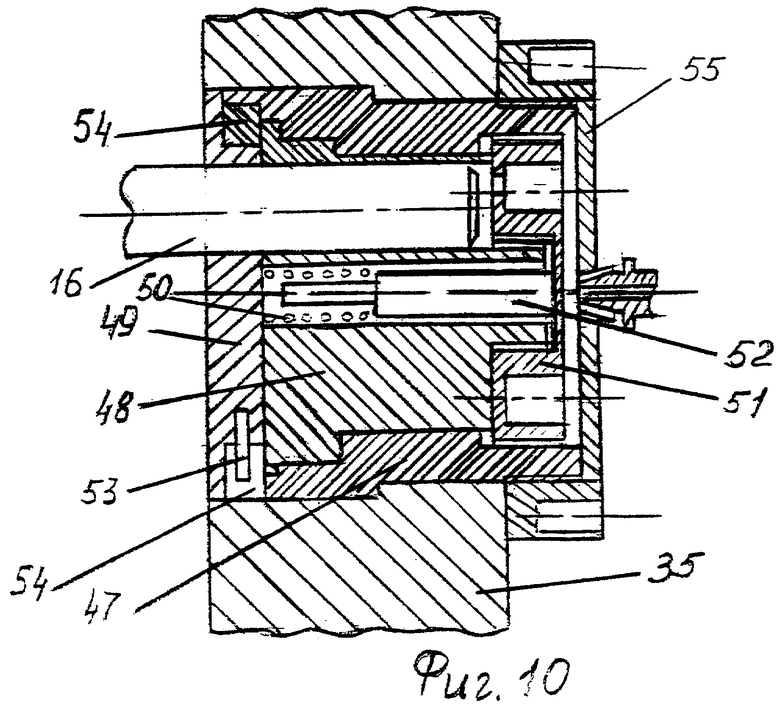

На Фиг.10 изображен эксцентриковый элемент 48 второго дискового эксцентрикового шарнира 15 разделительной пластины 9, установленный в подшипниковой опоре 47, в котором эксцентрично расположен валик 16 и отличительным признаком которого является наличие сменного эксцентрикового нажимного диска 49 и нажимных элементов 50, 51, 52, включающих соответственно пружину, гайку и нажимной стержень, при этом эксцентриковый элемент 48 является подвижным относительно подшипниковой опоры 47, которая фиксируется от проворачивания гайкой 55.

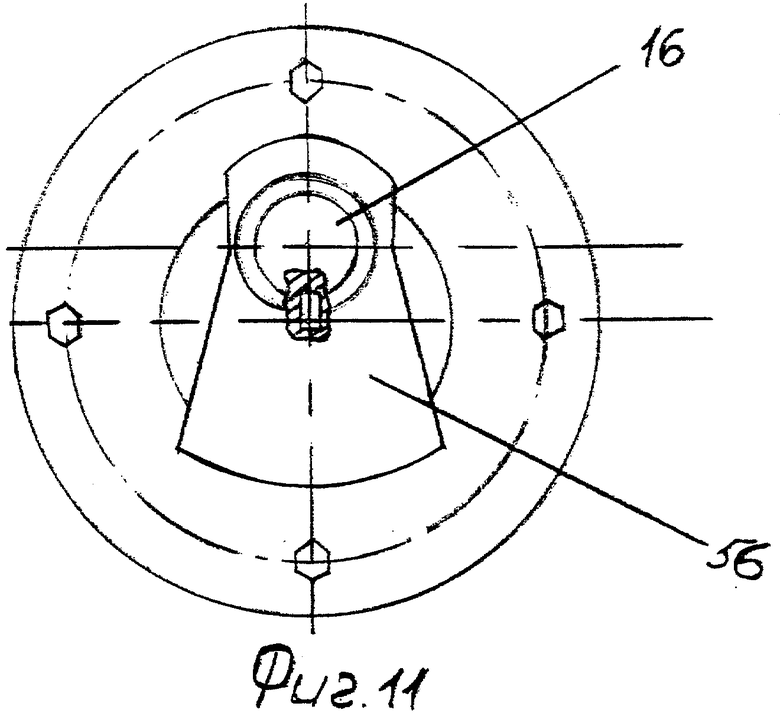

На Фиг.11 изображен противовес 56, установленный на валике 16 для уравновешивания сил инерции, возникающих при движении разделительной пластины 9.

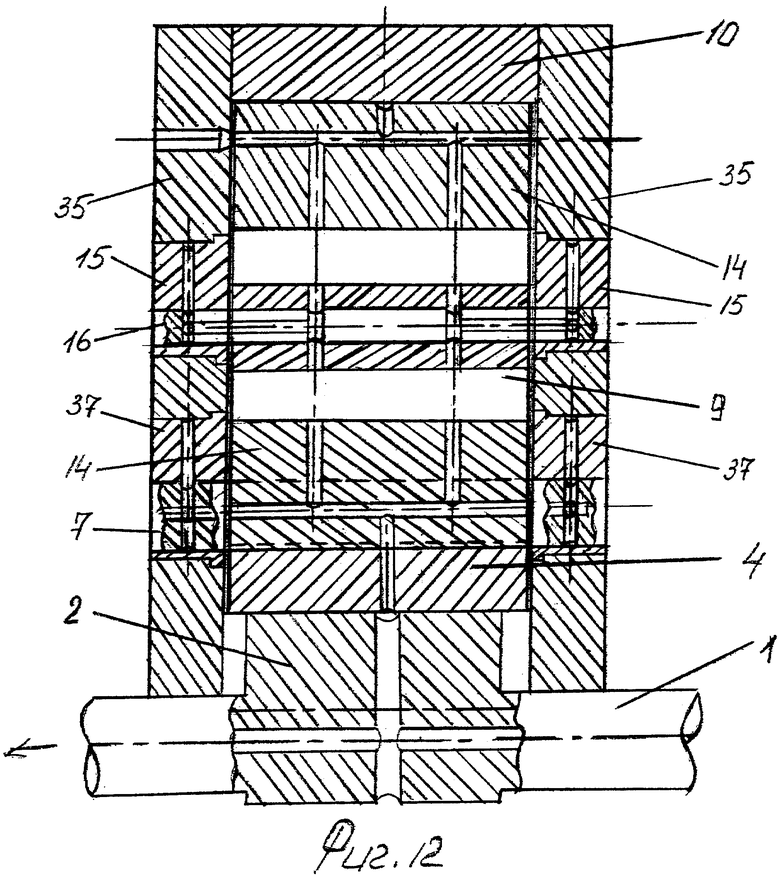

На Фиг.12 показана принципиальная схема смазки двигателя в целом с одновременным охлаждением ротора 4 и разделительных пластин 9. Смазка подается под небольшим давлением вдоль оси шарнира средней части корпуса 8 через отверстие в боковой крышке 35, перемещается по глухому каналу в соответствующей направляющей пластине 14 и выходит из нее по каналу, перпендикулярному оси шарнира, после чего попадает в полость между разделительной пластиной 9 и направляющей пластиной 14, откуда распространяется по маслосборным пазам 20 и 24, и через каналы в разделительной пластине 9 попадает в полость между разделительной пластиной 9 и направляющей пластиной 14, установленной в шарнире 7 ротора 4; далее через канал в указанной направляющей пластине, расположенный перпендикулярно оси шарнира 7, перетекает в центральный канал, расположенный вдоль оси шарнира 7, и из него по кольцевым и продольным каналам, расположенным на цилиндрической поверхности указанного шарнира ротора, попадает на поверхность эксцентрика 2 и по радиальному каналу попадает в осевой канал приводного вала 1, откуда выводится в маслосборную емкость.

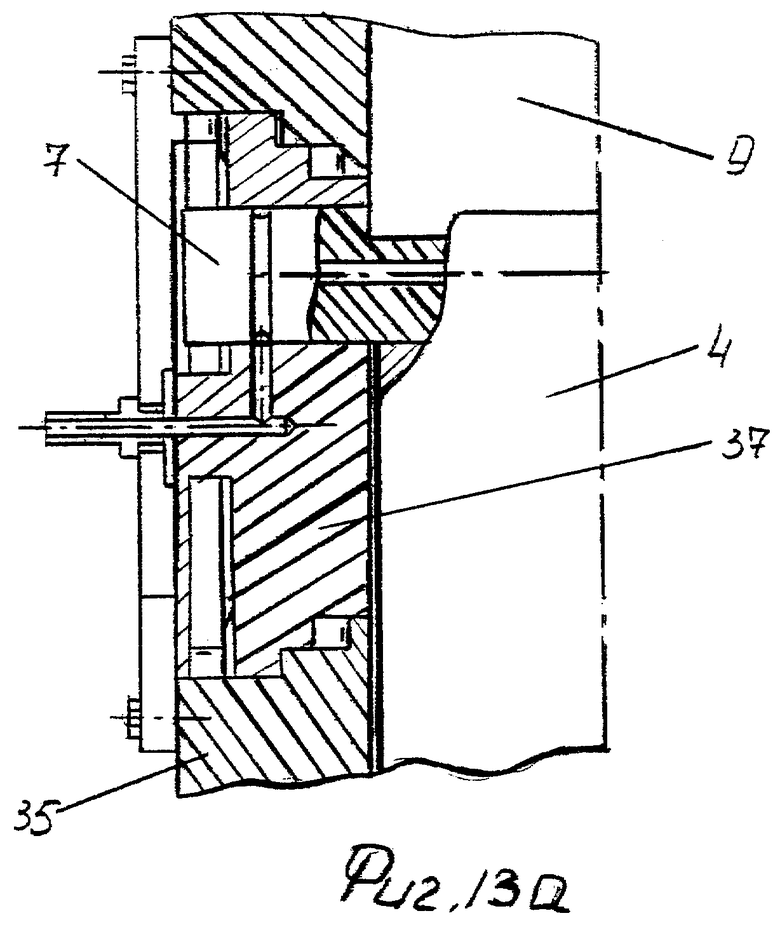

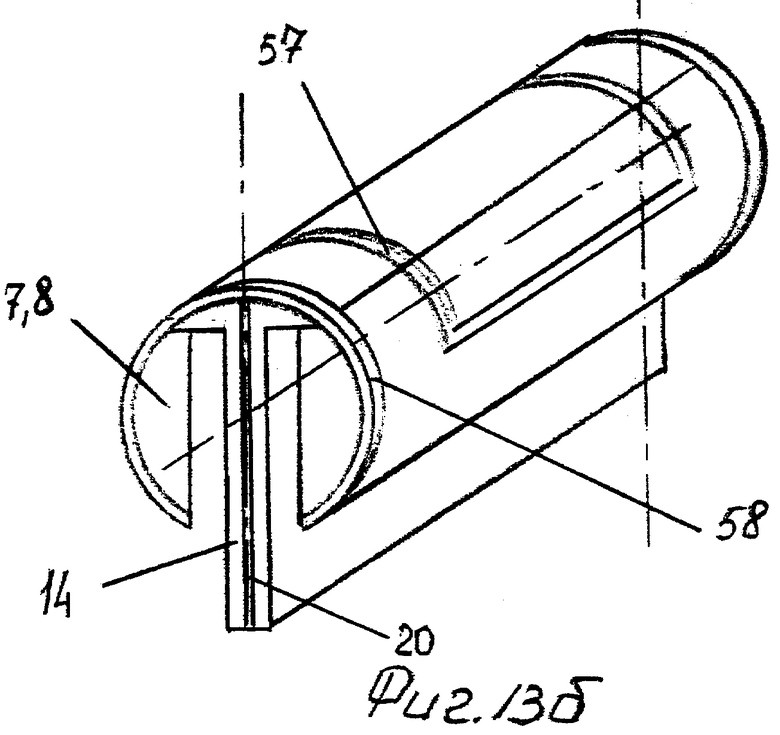

На Фиг.13а-13б изображены: а) фрагменты системы смазки эксцентриковых подшипниковых опор, установленных в боковых крышках; б) маслоотбойные кольца 57 шарниров, предотвращающие утечку масла через зазоры по торцам шарниров ротора 7 и средней части корпуса 8. Маслосборные канавки 58 для смазки цилиндрических поверхностей указанных шарниров выполняют роль дополнительных уплотнительных средств.

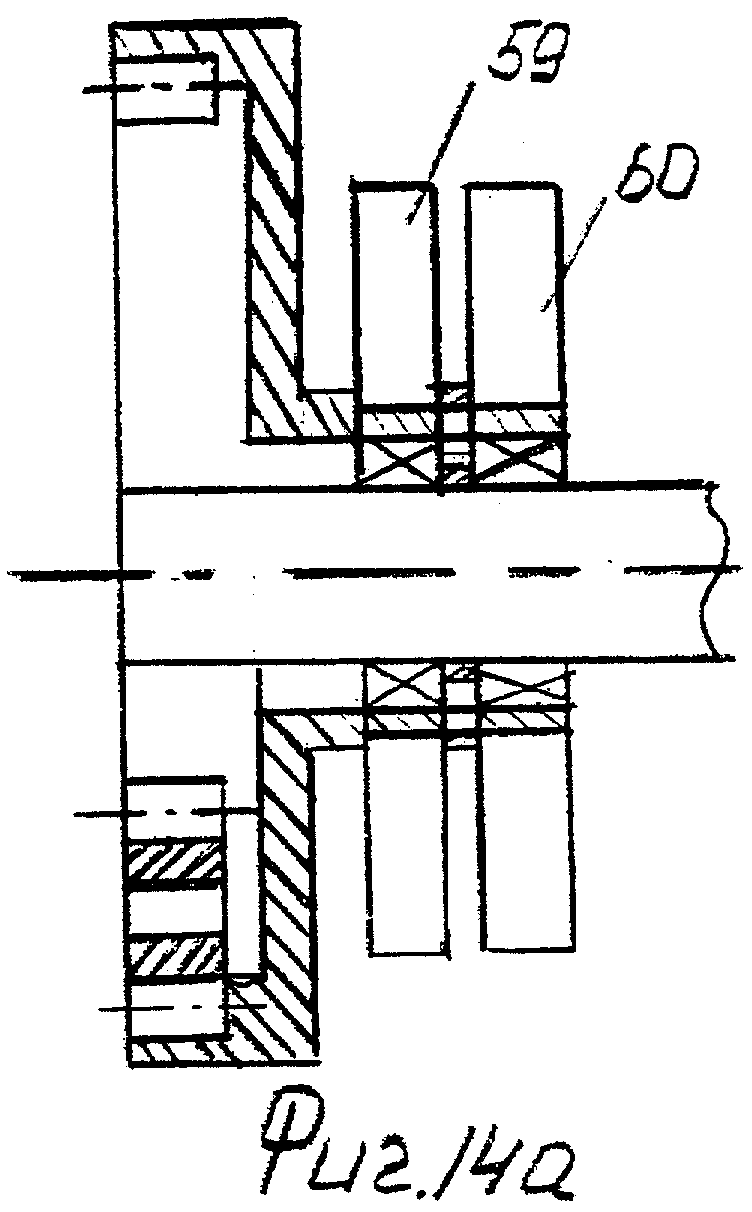

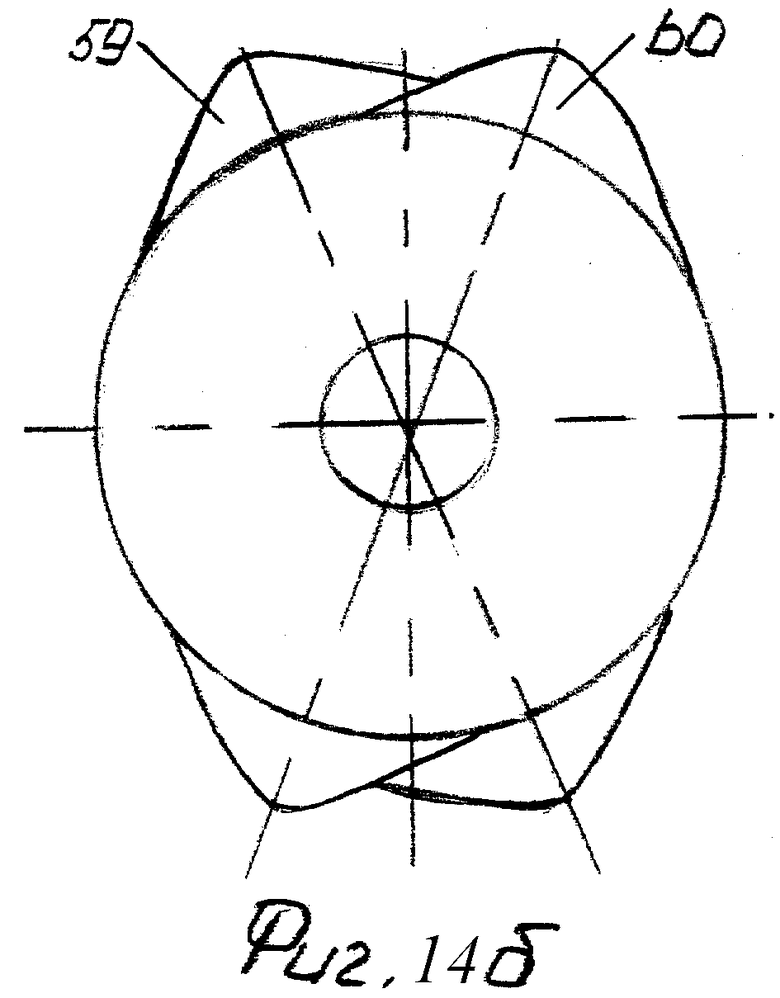

На Фиг.14а и 14б изображен узел кулачков 59, 60, управляющих соответственно впускными и выпускными клапанами, и элементы привода.

Наилучший вариант заявленного изобретения может быть осуществлен следующим образом. Шарниры, устанавливаемые в роторе и средней части корпуса, приняты одинаковыми, а их диаметр должен превышать эксцентриситет постановки ротора на приводном валу. Направляющие пластины должны входить в соответствующие пазы разделительных пластин на величину, не меньшую суммарной величины эксцентриситета постановки ротора на приводном валу и толщины разделительной пластины. Прорези в роторе и средней части корпуса, позволяющие разделительной пластине совершать поворотное движение, должны иметь ширину не более двух третей диаметра шарниров ротора и средней части корпуса. Приводной вал и ротор желательно устанавливать в опорах качения. Зазоры между боковыми крышками и боковыми сторонами ротора не должны превышать 0,3 мм. Для уравновешивания ротора противовесы целесообразно размещать на шкиве и на обращенной к двигателю стороне маховика. Число камер, на которые разделяется рабочий объем двигателя, должно быть нечетным. Остальные элементы двигателя имеют чисто конструктивный характер.

Сборка двигателя может производиться в следующем порядке: в ротор 4 устанавливается приводной вал 1 и подшипник 3, образуя роторную группу. Одна из боковых крышек 35 располагается в горизонтальной плоскости и на нее устанавливается роторная группа, которая центрируется опорным подшипником, установленным в боковой крышке 35, и средняя часть корпуса 10, которая центрируется штифтами. Затем собираются узлы лопастей, включающие разделительную пластину 9, шарниры 7, 8, и со стороны, свободной для монтажа, устанавливаются соответствующие уплотнительные элементы. Если длина шарниров 7 и 8 больше ширины ротора 4 и средней части корпуса 10, то выступающие концы шарниров 8 устанавливаются в отверстиях в боковых крышках 35, а концы шарниров 7 в соответствующих отверстиях первых дисковых эксцентриковых шарниров. Сверху устанавливается другая боковая крышка 35, которая фиксируется относительно ротора 4 и средней части корпуса 10 тем же способом, что и предыдущая боковая крышка 35. Затем собранная конструкция переворачивается так, чтобы верхняя боковая крышка 35 была внизу, и устанавливаются все уплотнительные элементы роторной группы и узлов лопастей.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕСКЛАПАННЫЙ ОРБИТАЛЬНЫЙ ДВИГАТЕЛЬ | 2004 |

|

RU2285127C2 |

| УСТРОЙСТВО ПОВЫШЕНИЯ КАЧЕСТВА И СИСТЕМА КОНТРОЛЯ КАЧЕСТВА ЖИДКИХ ТОПЛИВ | 2006 |

|

RU2344311C2 |

| КОМБИНИРОВАННЫЙ СТАТИЧЕСКИЙ СМЕСИТЕЛЬ-АКТИВАТОР | 2009 |

|

RU2411074C1 |

| СПОСОБ ДЛЯ ПОЛУЧЕНИЯ И ПОДАЧИ ТОПЛИВНО-ВОДНОЙ ЭМУЛЬСИИ В ДВС С ВПРЫСКОМ ТОПЛИВА | 2005 |

|

RU2294448C2 |

| СПОСОБ ПОДАЧИ МАСЛА И ИМПУЛЬСНЫЙ ПИТАТЕЛЬ-ДОЗАТОР | 2005 |

|

RU2326248C2 |

| РОТОРНЫЙ АППАРАТ | 2005 |

|

RU2309793C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ И ПРИГОТОВЛЕНИЯ ТОПЛИВНО-ВОДНОЙ ЭМУЛЬСИИ, ПОДАВАЕМОЙ В КАРБЮРАТОРНЫЕ ДВС | 2005 |

|

RU2306447C2 |

| ТОПЛИВНО-ВОДНАЯ ЭМУЛЬСИЯ | 2006 |

|

RU2367683C2 |

| СИСТЕМА ОЧИСТКИ ЖИДКИХ ТОПЛИВ | 2006 |

|

RU2324724C2 |

| СПОСОБ И СИСТЕМА ПОЛУЧЕНИЯ И ПОДАЧИ ТОПЛИВНО-ВОДНОЙ ЭМУЛЬСИИ В ДВИГАТЕЛИ ВНУТРЕННЕГО СГОРАНИЯ И УДАЛЕНИЯ ИЗ ШТАТНОЙ ТОПЛИВНОЙ СИСТЕМЫ НЕИСПОЛЬЗОВАННОЙ ТОПЛИВНО-ВОДНОЙ ЭМУЛЬСИИ | 2005 |

|

RU2300658C2 |

Изобретение относится к области роторных двигателей внутреннего сгорания. Техническим результатом является повышение эффективности работы двигателя. Сущность изобретения заключается в том, что ротор совершает орбитальное движение, а лопасти разделяют рабочий объем двигателя на изолированные камеры. Оси шарниров, установленных в роторе, движутся по окружности с радиусом, равным эксцентриситету установки ротора на приводном валу. Улучшение динамических показателей достигается присоединением указанных лопастей, имеющих переменную длину, по способу «ползун-направляющая» к ротору и корпусу посредством указанных шарниров. При этом поступательное движение лопасти относительно этих шарниров осуществляется за счет того, что центр лопасти перемещается посредством вторых дисковых шарниров, размещенных, как и первые дисковые шарниры, в боковых крышках по окружности с радиусом, равным половине эксцентриситета установки ротора на приводном валу. Кроме того, такая конструкция лопастей позволяет упростить системы уплотнений и смазки, а также технологию их изготовления. 9 з.п. ф-лы, 14 ил.

| US 3703344 A, 21.11.1972 | |||

| US 6481988 A, 19.11.2002 | |||

| Устройство для классификации сыпучих материалов | 1981 |

|

SU973191A1 |

| DE 4117936 A1, 03.12.1992 | |||

| КАТАЛИТИЧЕСКИЙ РЕАКТОР С ИЗЛУЧАЮЩЕЙ СТЕНКОЙ И СПОСОБ ОСУЩЕСТВЛЕНИЯ ХИМИЧЕСКОЙ РЕАКЦИИ В ТАКОМ РЕАКТОРЕ | 2014 |

|

RU2622442C2 |

| Роторная машина | 1990 |

|

SU1809857A3 |

Авторы

Даты

2006-10-10—Публикация

2004-10-22—Подача