Группа изобретений относится к двигателям внутреннего сгорания, а именно к роторным двигателям, и может быть использована в транспортных средствах, таких как автомобили или летательные аппараты, и в переносных энергетических установках.

Роторно-поршневой двигатель, предложенный Ванкелем, содержит трехгранный ротор, размещенный внутри цилиндрического корпуса, профиль которого выполнен по эпитрохоиде. Ротор установлен так, что он может вращаться на эксцентриковом валу и жестко соединен с зубчатым колесом, которое взаимодействует с неподвижным зубчатым колесом. Ротор с зубчатым колесом обкатывается по неподвижному колесу так, что его грани скользят по внутренней поверхности корпуса, отсекая переменные объемы камер канала для прохождения рабочего тела, который образован между внутренней поверхностью корпуса и поверхностью ротора. Корпус снабжен окнами для подачи топливной смеси и выхода отработавших газов, а также соединенной с каналом камерой с установленной в ней свечой зажигания. Двигатель не имеет массивных деталей, совершающих возвратно-поступательное движение, благодаря чему повышается плавность хода, уменьшается уровень шума и вибрации при работе.

Однако конструкция имеет недостатки, связанные с наличием зубчатых колес и эксцентрикового вала, что снижает надежность его работы.

Известен роторный двигатель, в котором ротор расположен аксиально [см. WO 94/04794, МПК F01C 1/344, опубл. 03.03.94]. Такой двигатель имеет корпус, внутри которого на оси вращения закреплен дисковый ротор с лопатками, установленными в прорезях, выполненных в его периферийной части. Корпус состоит из двух соединенных между собой массивных крышек. В кольцевой выемке каждой крышки со стороны ротора установлена съемная вставка, формирующая кольцевой канала для прохождения рабочего тела, в котором находится периферийная часть ротора с лопатками. Лопатки имеют форму прямоугольных пластин, короткие стороны которых, обращенные к крышкам, имеют радиусное закругление, а прорези ротора имеют форму прямоугольных щелей, соответствующих форме поперечного сечения прямоугольных пластин. Кольцевой канал для прохождения рабочего тела имеет в сечении прямоугольную форму, соответствующую форме лопаток, и разделен диском ротора на две равные по объему части.

В направлении вдоль оси ротора канал волнообразно изгибается по периодическому закону, симметрично относительно среднего сечения ротора, перпендикулярного оси ротора. Волнообразная кривая, по которой изогнут канал, в развертке на плоскости имеет трапецеидальную форму. Крышки снабжены окнами для подачи воздуха и выхода отработавших газов, а также камерой, соединенной с каналом, в которой установлена топливная форсунка. Такой двигатель имеет аксиальное расположение дискового ротора и полностью уравновешен, а потому более надежен в эксплуатации. Однако сложная система неподвижных уплотнений на лопатке приводит к их неравномерному износу в процессе работы. Уплотнения, находящиеся на закруглениях лопатки изнашиваются существенно быстрее, чем на ее прямолинейных частях, поверхностях, что приводит к потере герметичности рабочих камер, а следовательно, к падению мощности или даже к поломке двигателя.

Известен роторный аксиальный двигатель [см. WO 00/36278, МПК F01C 1/344, опубл. 22.06.2000], содержащий корпус, в котором имеется волнообразный кольцевой канал для рабочего тела и установлен ротор, периферийная часть которого находится в канале. В периферийной части ротора выполнены прорези, в которых установлены подвижные лопатки, которые при вращении ротора перемещаются по волнообразному каналу. Лопатки имеют форму уплощенных цилиндров с тангенциальными пазами, расположенными диаметрально противоположно и дисковые торцевые части, расположенные с обеих сторон пазов. В пазах на окружности дисковых частей имеются уплотнительные элементы, установленные с возможностью перемещения по периметру дисковых частей. Прорези ротора имеют форму, соответствующую сечению лопатки в диаметральной плоскости, перпендикулярной направлению тангенциальных пазов.

Благодаря круглой форме дисковых частей лопаток уплотнительные элементы могут поворачиваться в пазах дисковых частей при движении лопаток по каналу, в результате чего повышается равномерность износа уплотнительных элементов.

Однако при такой конструкция лопаток из-за большой площади контакта уплотнительных элементов с поверхностью канала, возможно заклинивание уплотнительных элементов, что приводит к поломке двигателя.

Кроме того, при вращении ротора его концевые участки, выступающие за кольцевой канал, подвержены быстрому износу из-за трения о поверхность корпуса, что снижает надежность работы двигателя.

Надежность работы двигателя снижается также из-за отсутствия смазки трущихся поверхностей ротора и лопаток двигателя.

Известен способ смазки роторного двигателя внутреннего сгорания с цилиндрической рабочей полостью и установленным в нем цилиндрическим ротором [см. RU 2268377 С2, МПК F02B 5/08, F01C 1/344, опубл. 20.01.2006], который реализуют путем прокачки смазочной жидкости по каналам в плоскостях контакта между лопаткой и корпусом. При этом каждую лопатку-поршень выполняют в виде, по меньшей мере, трех соприкасающихся пластин, установленных с возможностью взаимного скольжения относительно друг друга и автономного поджатая каждой в радиальном направлении, при этом средняя пластина снабжена по периметру пазом для циркуляции смазочной жидкости.

Известен роторный двигатель с трехгранным ротором [см. RU 2528784 С2, МПК F02В 55/02, F02В 53/12, F01C 21/04, F01C 19/04 опубл. 20.09.2014], в котором обеспечивается подача масла в зону контакта радиальных уплотнений ротора с внутренней поверхностью корпуса. Уплотнения в роторе установлены в прямоугольных пазах, подпружиненных к статору при помощи пружин, установленных в полостях. В роторе выполнены отверстия, сообщающие эти полости с центральной полостью, содержащей масло. Масло центробежными силами отбрасывается из нее в отверстия и подается к торцам уплотнений по продольным и поперечным каналам, выполненным на поверхности уплотнений.

Известные системы смазки по патентам RU 226837, 2006 г. и RU 2528784, 2014 г. обеспечивают смазку конкретных типов роторных двигателей, которые выполнены с лопатками с поджатием и не могут быть применены в роторном аксиальном двигателе в силу особенностей его конструкции.

В основу изобретения поставлена задача повышения надежности работы конструкции роторного аксиального двигателя и увеличения ресурса его работы.

Поставленная задача решается тем, что в роторном аксиальном двигателе, содержащим корпус, в котором имеется волнообразный кольцевой канал для рабочего тела и установлен ротор, периферийная часть которого находится в канале, в периферийной части ротора выполнены прорези, в которых установлены силовые элементы привода ротора, которые при вращении ротора перемещаются по волнообразному каналу, согласно изобретению, на концевых участках ротора, заходящих в корпус, установлен опорный подшипник, каждый силовой элемент привода ротора состоит из двух соприкасающихся дисковых поршней, установленных с возможностью взаимного скольжения друг относительно друга в тангенциальной плоскости, дисковые поршни при соприкосновении имеют общую форму уплощенного цилиндра с тангенциальными пазами, расположенными диаметрально противоположно, и дисковыми торцевыми частями, которые расположены с обеих сторон пазов, в углублениях на окружности дисковых частей установлены уплотнительные элементы с возможностью перемещения по периметру дисковых частей, прорези ротора имеют форму, соответствующую сечению двух соприкасающихся дисковых поршней в диаметральной плоскости, перпендикулярной направлению тангенциальных пазов, при этом двигатель снабжен системой смазки опорного подшипника и уплотнительных элементов дисковых поршней.

Предпочтительным является выполнение уплотнительных элементов в виде набора пружинных колец.

Кроме того, в качестве опорного подшипника предпочтительным является применение подшипника скольжения.

Система смазки роторного аксиального двигателя, включающая каналы подачи масла к трущимся элементам двигателя, согласно изобретению, содержит масляный канал в оси ротора, соединенный через отверстие в роторе с кольцевой проточкой, к которой подключены радиальные каналы в роторе, которые походят к каждой прорези с дисковым поршнями и в конце соединены с кольцевой полостью для сбора масла, снабженной выпускным каналом, в периферийной части ротора к радиальным каналам подключены каналы для подачи масла к опорному подшипнику, дисковые поршни содержат каналы, идущие к уплотнительным элементам от осевых полукруглых канавок, которые выполнены с возможностью образования сквозного канала смазки элементов двигателя при периодическом совпадении осевых канавок с радиальными каналами в роторе, при этом вход масляного канала в оси ротора через фильтр тонкой очистки подключен к выходному маслопроводу расходного масляного бака, а кольцевая полость через выпускной канал соединена с системой охлаждения масла, замкнутой на расходный масляный бак.

Достижение заявленного технического результата обеспечивается введением опорного подшипника ротора и выполнением силового элемента привода ротора из двух независимых соприкасающихся дисковых поршней, установленных с возможностью взаимного скольжения друг относительно друга в тангенциальной плоскости.

Уменьшение потерь на трение в опорном подшипнике и уплотнительных элементах дисковых поршней, а также улучшение отвода тепла от ротора и дисковых поршней обеспечивается системой смазки двигателя.

Изобретение поясняется чертежами, на которых:

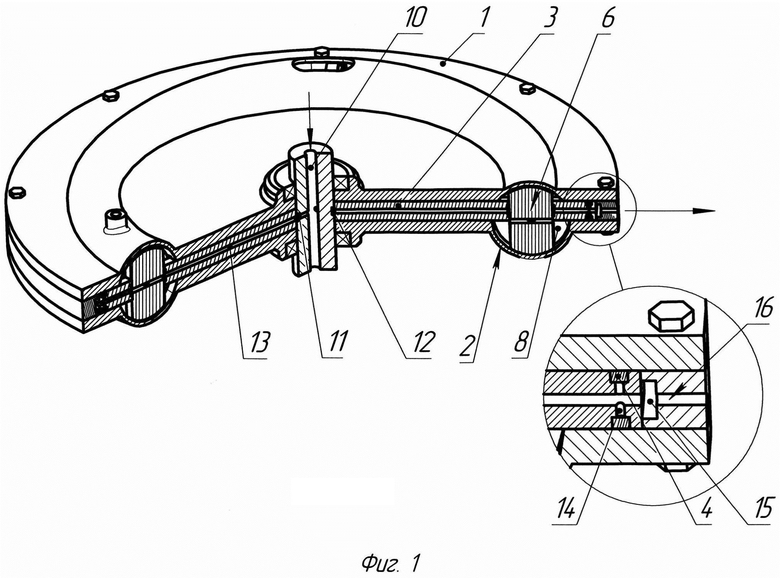

фиг. 1 изображает двигатель в аксонометрии с разрезом;

фиг. 2 изображает дисковый поршень в аксонометрии;

фиг. 3 изображает разрез дискового поршня по А-А;

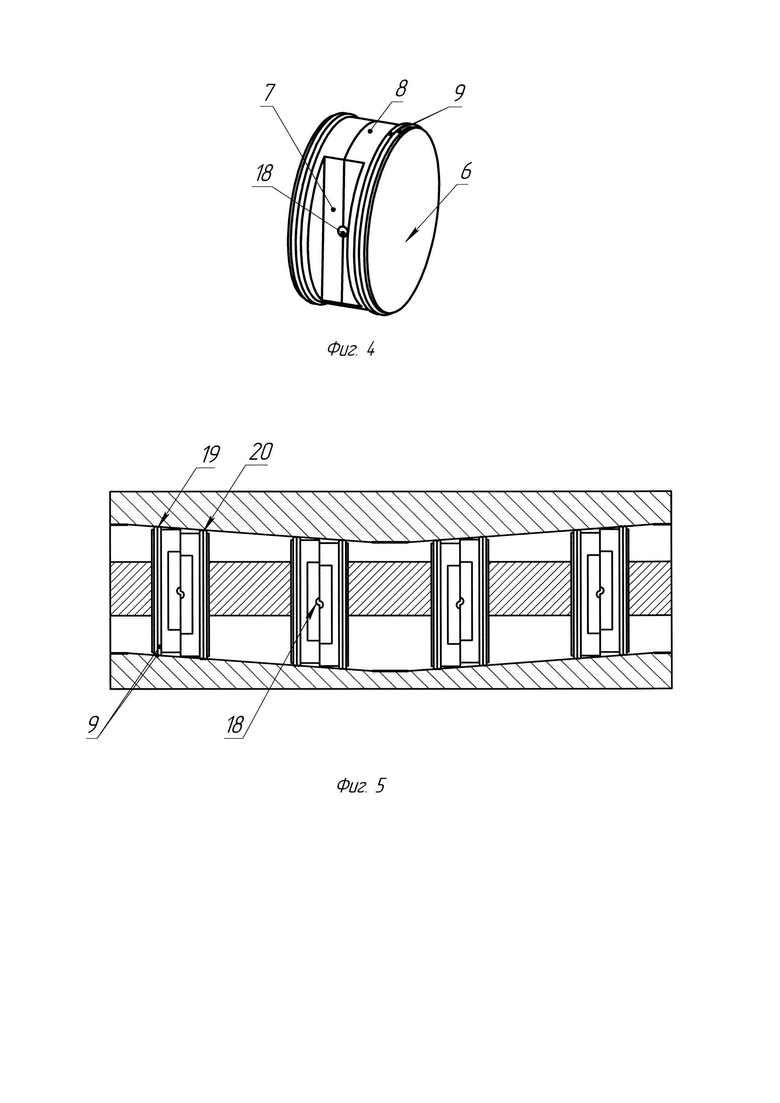

фиг. 4 изображает сопряжение двух дисковых поршней в аксонометрии;

фиг. 5 изображает фрагмент развертки па плоскости положения дисковых поршней в волнообразном кольцевом канале;

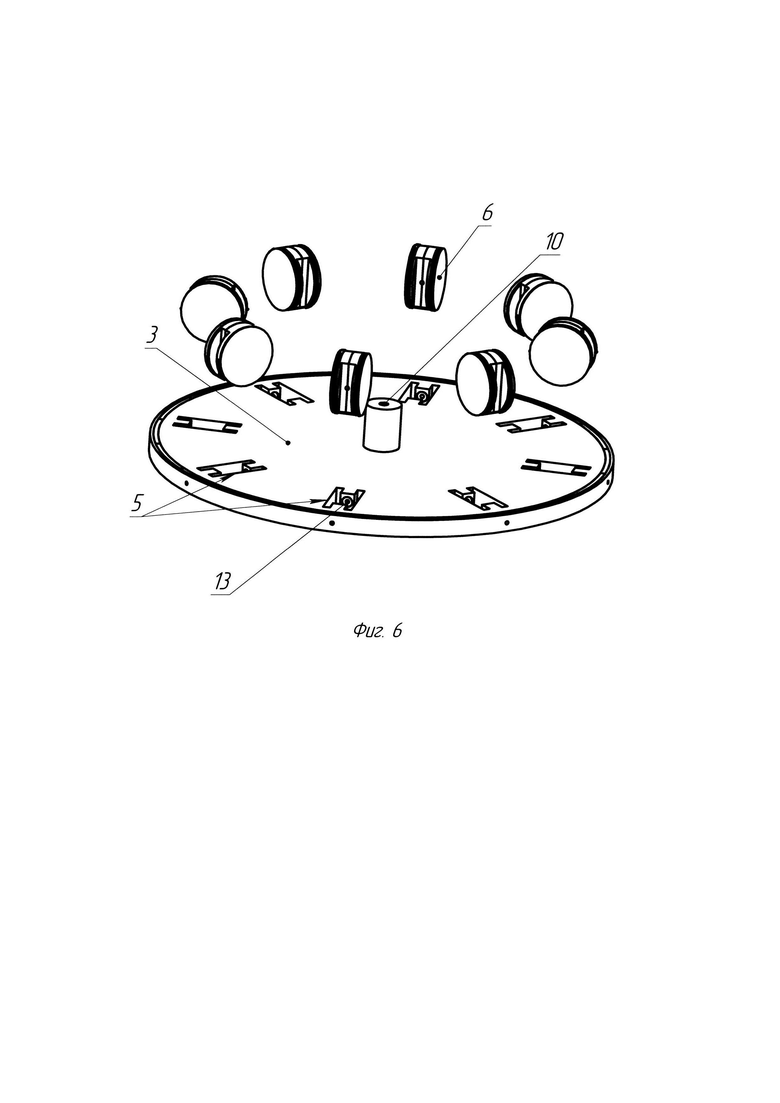

фиг. 6 изображает относительное расположение дисковых поршней и пазов в роторе при сборке.

Роторный аксиальный двигатель, содержит корпус 1, в котором имеется волнообразный кольцевой канал 2 для рабочего тела и установлен ротор 3, периферийная часть которого находится в кольцевом волнообразном канале 2. На концевых участках ротора 3, выступающих за кольцевой канал и заходящих в корпус, установлен опорный подшипник 4.

В периферийной части ротора выполнены прорези 5, в которых установлены два соприкасающихся дисковых поршня 6, с возможностью взаимного скольжения друг относительно друга в тангенциальной плоскости, которые при вращении ротора перемещаются по волнообразному каналу 2. Дисковые поршни 6 при соприкосновении имеют общую форму уплощенного цилиндра с тангенциальными пазами 7, расположенными диаметрально противоположно, и дисковыми торцевыми частями 8, которые расположены с обеих сторон пазов. Кольцевой канал 2 имеет в сечении, проходящем через ось, форму окружности, с диаметром, соответствующим диаметру дисковых поршней. В углублениях на окружности дисковых частей 8 установлены уплотнительные элементы с возможностью перемещения по периметру дисковых частей 8. Предпочтительным является выполнение уплотнительных элементов в виде набора, по меньшей мере, из двух пружинных колец 9.

Прорези 5 ротора имеют форму, соответствующую сечению двух соприкасающихся дисковых поршней в диаметральной плоскости, перпендикулярной направлению тангенциальных пазов (см. фиг. 6).

Система смазки роторного аксиального двигателя содержит масляный канал 10 в оси ротора, соединенный через отверстие 11 с кольцевой проточкой 12, к которой подключены радиальные каналы 13 в роторе, к которым в периферийной части ротора подключены каналы 14 для подачи масла к опорному подшипнику 4. Радиальные каналы подходят к каждой прорези 5 и в конце соединены с кольцевой полостью 15 для сбора масла, снабженной, по меньшей мере, одним выпускным каналом 16. Для подачи смазки к пружинным кольцам 9 дисковые поршни 6 содержат каналы 17, которые соединены с осевыми полукруглыми канавками 18 дисковых поршней. Для равномерного подвода смазки предпочтительным является применение от двух до четырех каналов 17 с равным угловым разносом. Большее количество каналов 17 приводит к ослаблению конструкции дискового поршня. Вход масляного канала 10 в оси ротора через фильтр тонкой очистки подключен к выходному маслопроводу расходного масляного бака, а кольцевая полость 15 через выпускной канал 16 соединена с системой охлаждения масла, замкнутой на расходный масляный бак (на чертежах условно не показаны).

При работе двигателя дисковые поршни 6 совершают возвратно-поступательное движение в прорезях 5 ротора и поступательное движение в кольцевом канале 2. Уплотнение рабочих камер, образующихся между дисковыми поршнями, осуществляется кольцами 9. Ввиду того, что кольца 9 установлены в углублениях на дисковых поршнях свободно, они при движении дисковых поршней проворачиваются по углублению, постоянно меняя свое положение, и, следовательно, изнашиваются равномерно.

Применение двух независимых соприкасающихся дисковых поршней 6, установленных с возможностью взаимного скольжения друг относительно друга, создает две линии уплотнения 19 и 20 (см. фиг. 5), каждая из которых содержит набор пружинных колец 9, что обеспечивает, при меньшей площади контакта уплотнительных элементов каждого из дисковых поршней с поверхностью канала, достаточно надежную герметичность рабочих камер. При этом одновременно значительно уменьшается вероятность заклинивания уплотнительных элементов.

При возвратно-поступательных движениях лопаток периодически образуется сквозной канал смазки пружинных колец 9 дисковых поршней, состоящий из радикального канала 13, смыкающегося с каналом, образованного осевыми полукруглыми канавками 18. Под действием центробежных сил масло поступает по этому каналу через каналы 14 к опорному подшипнику 4 и через каналы 17 к пружинным кольцам 9 дисковых поршней.

Организованная циркуляция масла обеспечивает уменьшение потерь на трение в опорном подшипнике и поршневых кольцах дисковых поршней, а также улучшает отвод тепла от ротора и дисковых поршней. Кроме того, смазочная жидкость, являясь практически несжимаемым телом, обеспечивает дополнительное повышение уплотнения по всему диаметру дисковых поршней.

Таким образом, за счет уменьшения потерь на трение и улучшения температурного режима работы, обеспечивается повышение надежности работы двигателя и увеличение ресурса его работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНЫЙ АКСИАЛЬНЫЙ ДВИГАТЕЛЬ | 1998 |

|

RU2148721C1 |

| РОТОРНО-ПОРШНЕВОЙ ДВИГАТЕЛЬ | 2014 |

|

RU2564175C1 |

| ОРБИТАЛЬНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2004 |

|

RU2285126C2 |

| РОТОРНО-ПОРШНЕВОЙ ДВИГАТЕЛЬ | 2016 |

|

RU2613012C1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1995 |

|

RU2083850C1 |

| Компрессор низкого давления газотурбинного двигателя авиационного типа (варианты) | 2016 |

|

RU2614708C1 |

| БЕСКЛАПАННЫЙ ОРБИТАЛЬНЫЙ ДВИГАТЕЛЬ | 2004 |

|

RU2285127C2 |

| Компрессор низкого давления газотурбинного двигателя авиационного типа (варианты) | 2016 |

|

RU2614709C1 |

| СИНХРОННЫЙ ДВУХРОТОРНЫЙ ПОРШНЕВОЙ ДВИГАТЕЛЬ | 1987 |

|

RU2056511C1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1988 |

|

RU2076217C1 |

Группа изобретений относится к роторным двигателям внутреннего сгорания. Технический результат заключается в повышении надежности работы двигателя и увеличении ресурса его работы. Сущность изобретений заключается в том, что двигатель содержит корпус, в котором имеется волнообразный кольцевой канал для рабочего тела и установлен ротор, периферийная часть которого находится в канале. На концевых участках ротора, заходящих в корпус, установлен опорный подшипник. В периферийной части ротора выполнены прорези, в каждой из которых установлены два соприкасающихся дисковых поршня с возможностью скольжения относительно друг друга в тангенциальной плоскости и перемещения при вращении ротора по волнообразному каналу. Дисковые поршни при соприкосновении имеют общую форму уплощенного цилиндра с тангенциальными пазами, расположенными диаметрально противоположно, и дисковыми торцевыми частями, которые расположены с обеих сторон пазов. В углублениях на окружности дисковых частей установлены пружинные кольца с возможностью проворачивания по периметру дисковых частей. Прорези ротора имеют форму, соответствующую сечению двух соприкасающихся дисковых поршней в диаметральной плоскости, перпендикулярной направлению тангенциальных пазов. Двигатель снабжен системой смазки опорного подшипника и уплотнительных элементов дисковых поршней, которая содержит масляный канал в оси ротора, соединенный через отверстие в роторе с кольцевой проточкой, к которой подключены радиальные каналы в роторе, подходящие к каждой прорези и в конце соединенные с кольцевой полостью для сбора масла, снабженной выпускным каналом. В периферийной части ротора к радиальным каналам подключены каналы для подачи масла к опорному подшипнику. Дисковые поршни содержат каналы, идущие к уплотнительным элементам от осевых полукруглых канавок дисковых поршней, которые выполнены с возможностью образования сквозного канала смазки элементов двигателя при периодическом совпадении осевых канавок с радиальными каналами в роторе. Вход масляного канала в оси ротора через фильтр тонкой очистки подключен к выходному маслопроводу расходного масляного бака, а кольцевая полость через выпускной канал соединена с системой охлаждения масла, замкнутой на расходный масляный бак. 2 н. и 2 з.п. ф-лы, 6 ил.

1. Роторный аксиальный двигатель, содержащий корпус, в котором имеется волнообразный кольцевой канал для рабочего тела и установлен ротор, периферийная часть которого находится в канале, в периферийной части ротора выполнены прорези, в которых установлены силовые элементы привода ротора, которые при вращении ротора перемещаются по волнообразному каналу, отличающийся тем, что на концевых участках ротора, заходящих в корпус, установлен опорный подшипник, каждый силовой элемент привода ротора состоит из двух соприкасающихся дисковых поршней, установленных с возможностью скольжения относительно друг друга в тангенциальной плоскости, дисковые поршни при соприкосновении имеют общую форму уплощенного цилиндра с тангенциальными пазами, расположенными диаметрально противоположно, и дисковыми торцевыми частями, которые расположены с обеих сторон пазов, в углублениях на окружности дисковых частей установлены уплотнительные элементы с возможностью перемещения по периметру дисковых частей, прорези ротора имеют форму, соответствующую сечению двух соприкасающихся дисковых поршней в диаметральной плоскости, перпендикулярной направлению тангенциальных пазов, при этом двигатель снабжен системой смазки опорного подшипника и уплотнительных элементов дисковых поршней.

2. Роторный аксиальный двигатель по п. 1, отличающийся тем, что уплотнительные элементы выполнены в виде набора, по меньшей мере, двух пружинных колец.

3. Роторный аксиальный двигатель по п. 1, отличающийся тем, что в качестве опорного подшипника применен подшипник скольжения.

4. Система смазки роторного аксиального двигателя, включающая каналы подачи масла к трущимся элементам двигателя, отличающаяся тем, что она содержит масляный канал в оси ротора, соединенный через отверстие в роторе с кольцевой проточкой, к которой подключены радиальные каналы в роторе, которые подходят к каждой прорези и в конце соединены с кольцевой полостью для сбора масла, снабженной выпускным каналом, в периферийной части ротора к радиальным каналам подключены каналы для подачи масла к опорному подшипнику, дисковые поршни содержат каналы, идущие к уплотнительным элементам от осевых полукруглых канавок дисковых поршней, которые выполнены с возможностью образования сквозного канала смазки элементов двигателя при периодическом совпадении осевых канавок с радиальными каналами в роторе, при этом вход масляного канала в оси ротора через фильтр тонкой очистки подключен к выходному маслопроводу расходного масляного бака, а кольцевая полость через выпускные каналы соединена с системой охлаждения масла, замкнутой на расходный масляный бак.

| РОТОРНЫЙ АКСИАЛЬНЫЙ ДВИГАТЕЛЬ | 1998 |

|

RU2148721C1 |

| GB 191102305 A, 10.08.1911 | |||

| DE 19910514 A1, 02.09.1999 | |||

| МИКРОБИОЦИД | 1969 |

|

SU416915A3 |

| УНИВЕРСАЛЬНЫЙ ЭЖЕКТОРНЫЙ ПЫЛЕСОС ДЛЯ СБОРА РАЗЛИЧНЫХ ЗАГРЯЗНЕНИЙ, В ТОМ ЧИСЛЕ И ЖИДКИХ | 1998 |

|

RU2135065C1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ (ВАРИАНТЫ), СПОСОБ РАБОТЫ РОТОРНОГО ДВИГАТЕЛЯ, СПОСОБ СМАЗКИ РОТОРНОГО ДВИГАТЕЛЯ, СПОСОБ ОХЛАЖДЕНИЯ СМАЗОЧНОЙ ЖИДКОСТИ РОТОРНОГО ДВИГАТЕЛЯ, УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ СМАЗОЧНОЙ ЖИДКОСТИ | 2004 |

|

RU2268377C2 |

| JP 2014101842 A, 05.06.2014. | |||

Авторы

Даты

2019-10-29—Публикация

2019-01-09—Подача