Изобретение относится к железнодорожному транспорту, в частности к грузовым, пассажирским, маневровым и промышленным тепловозам, электровозам, и касается конструкции его экипажа, механизмов передачи тяги и радиальной установки осей колесных пар.

Известно тяговое транспортное средство, содержащее главную раму, оборудованную автосцепками, кузов, кабину, двухступенчатое рессорное подвешивание, две трехосные тележки, содержащие рамы, рессорное подвешивание, колесные пары с буксами, тяговые электродвигатели, тяговые редукторы, тяги, поводки, главная рама которого снабжена центральными кронштейнами, расположенными по его продольной оси, пропущенными между средней и задней осями передней тележки, а также между передней и средней осями задней тележки, и шарнирно соединенными тягами, расположенными горизонтально или под углом к горизонту в вертикальной срединной плоскости, с рамами этих тележек, и четырьмя боковыми кронштейнами на каждую тележку, два из которых шарнирно соединены с кронштейнами букс передней колесной пары передней тележки и задней колесной пары задней тележки связями, расположенными под углом к горизонту или горизонтально, при этом буксы этих колесных пар соединены с рамами соответствующих тележек поводками, расположенными выше их осей, и два других боковых кронштейна шарнирно соединены с кронштейнами букс задней колесной пары передней тележки и передней колесной пары задней тележки связями, расположенными под углом к горизонту или горизонтально, при этом буксы этих колесных пар соединены с рамами соответствующих тележек поводками, расположенными ниже их осей (Патент на изобретение №2229991, В 61 С 11/00, Российская Федерация).

Недостатками такой конструкции являются увеличенный за счет тяг габарит тележек, а следовательно, и тягового транспортного средства, сложность конструкции, большая масса тележек, обрессоренная только буксовой ступенью рессорного подвешивания, что приводит к высоким динамическим нагрузкам на тяговые электродвигатели и колесно-моторные блоки из-за увеличения жесткости буксовой ступени при двухступенчатом рессорном подвешивании по сравнению с обычным, низкое расположение тяг, что создает трудности при изготовлении и обслуживании, отсутствие унификации в расположении поводков передних и задних колесных пар.

Техническим результатом изобретения является снижение габарита тележек и тягового транспортного средства, снижение динамических нагрузок на тяговые электродвигатели и колесно-моторные блоки, упрощение конструкции рам тележек, механизмов передачи тяги и радиальной установки осей колесных пар с повышением уровня их унификации, улучшение условий их эксплуатации, снижение износов бандажей, что, в свою очередь, приводит к снижению затрат на изготовление, снижению стоимости железнодорожного тягового транспортного средства, а также снижению затрат на его эксплуатацию и ремонт.

Технический результат достигается тем, что в железнодорожном тяговом транспортном средстве с трехосными тележками, содержащем раму или кузов с автосцепками, одну или две кабины, двухступенчатое рессорное подвешивание, две трехосные тележки, содержащие рамы, рессорное подвешивание, колесные пары с буксами, поводки, тяговые электродвигатели с маятниковыми подвесками, тяговые редукторы, шкворневые механизмы передачи тяги, гасители колебаний, тяговые электродвигатели установлены на осях каждой тележки последовательно со смещением относительно колесных пар в сторону середины железнодорожного тягового транспортного средства или в сторону ближней автосцепки, при этом вторыми концами маятниковых подвесок один, или два, или три тяговых электродвигателя со стороны соответственно середины тягового транспортного средства или ближней автосцепки каждой тележки шарнирно соединены с рамой или кузовом железнодорожного тягового транспортного средства, при этом поперечные балки, соединяющие боковины рам тележек между средней и задней или между передней и средней осями передней тележки и соответственно между передней и средней или между средней и задней осями задней тележки, снабжены шкворневыми устройствами передачи тяги, размещенными выше уровня или на уровне, или ниже уровня осей колесных пар, шарнирно, с обеспечением возможности вращения относительно трех осей и поперечного и вертикального перемещений, соединяющими шкворнями тележки с рамой или кузовом железнодорожного тягового транспортного средства, кроме того, его рама или кузов снабжены четырьмя боковыми кронштейнами на каждую тележку, два из которых шарнирно соединены со съемными или несъемными кронштейнами букс передней колесной пары передней тележки и задней колесной пары задней тележки связями, расположенными под углами к горизонту и продольным осям тележек или горизонтально и параллельно продольным осям тележек, при этом кронштейны букс этих колесных пар соединены с рамами соответствующих тележек поводками, расположенными выше или ниже их осей, и два других боковых кронштейна шарнирно соединены с кронштейнами букс задней колесной пары передней тележки и передней колесной пары задней тележки связями, расположенными под углами к горизонту и продольным осям тележек или горизонтально и параллельно продольным осям тележек, при этом кронштейны букс этих колесных пар соединены с рамами соответствующих тележек поводками, расположенными соответственно ниже или выше их осей, или его рама или кузов снабжены четырьмя боковыми кронштейнами на каждую тележку, по одному на буксу, которые шарнирно соединены со съемными или несъемными кронштейнами букс связями, расположенными под углами к горизонту и продольным осям тележек или горизонтально и параллельно продольным осям тележек, при этом кронштейны букс колесных пар соединены с рамами тележек поводками, расположенными выше или ниже их осей, при этом кронштейны букс передней оси передней тележки и задней оси задней тележки, или задней оси передней тележки и передней оси задней тележки шарнирно соединены с боковыми кронштейнами рамы или кузова связями через шарнирные двуплечие рычаги, своими средними точками закрепленные на раме или кузове транспортного средства или на рамах тележек, а также вторым концам маятниковых подвесок, шарнирно соединенных с его рамой или кузовом, обеспечена возможность поперечного перемещения относительно последних, и съемные кронштейны букс соединены с ними шарнирно с обеспечением возможности вращения относительно поперечных осей.

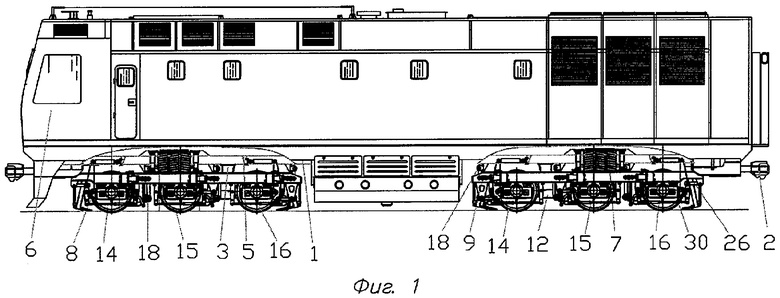

Предлагаемое железнодорожное тяговое транспортное средство с трехосными тележками представлено на чертежах, где:

на фиг.1 изображено железнодорожное тяговое транспортное средство с трехосными тележками, общий вид;

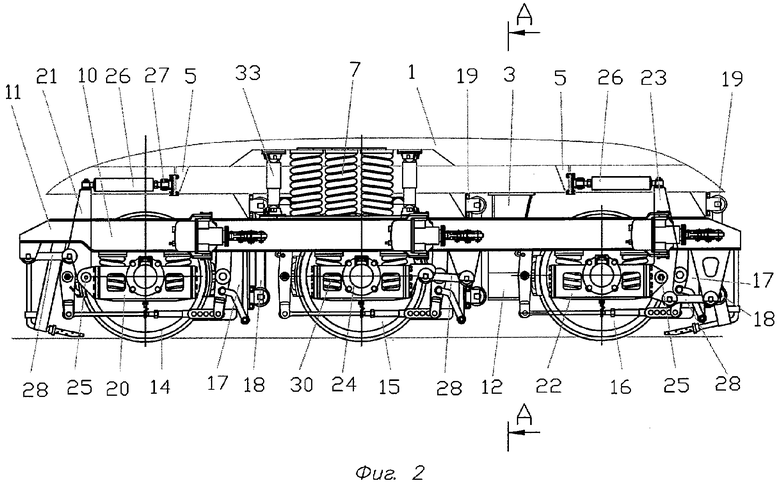

на фиг.2 изображена трехосная тележка, общий вид;

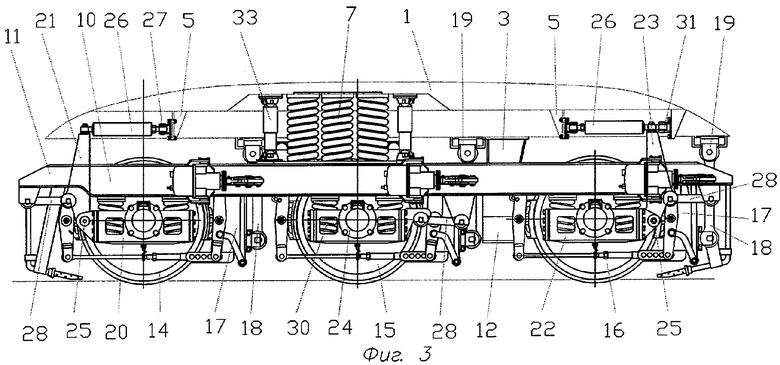

на фиг.3 изображена трехосная тележка, общий вид;

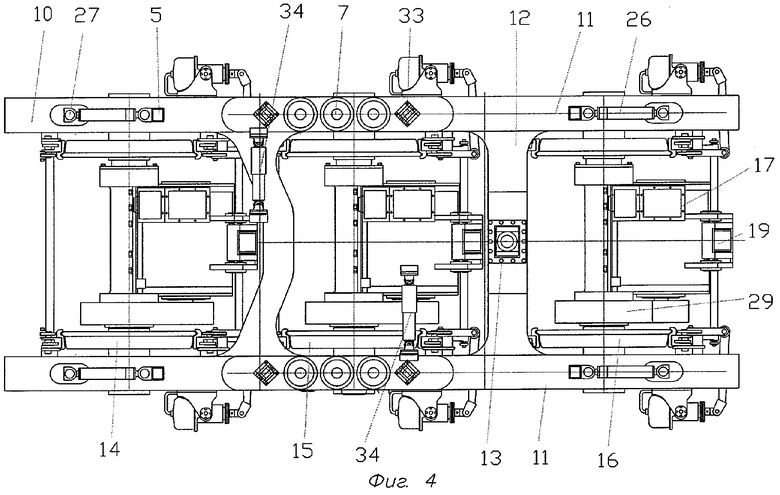

на фиг.4 изображена трехосная тележка, вид сверху;

на фиг.5 изображено сечение А-А на фиг.2;

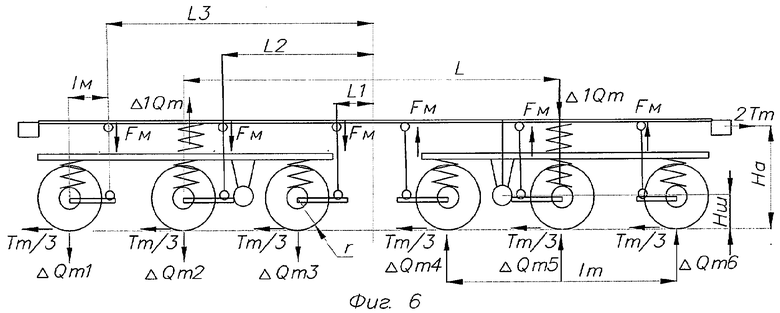

на фиг.6 изображена расчетная схема тягового транспортного средства.

Железнодорожное тяговое транспортное средство с трехосными тележками (фиг.1 - 5) состоит из рамы или кузова 1 с автосцепками 2, центральных кронштейнов 3 со шкворнями 4, боковых кронштейнов 5, кабины машиниста 6, рессорного подвешивания второй ступени 7, передней тележки 8, задней тележки 9, рам тележек 10, боковин рам тележек 11, поперечных балок 12, шкворневых устройств 13, передних колесных пар 14, средних колесных пар 15, задних колесных пар 16, тяговых электродвигателей 17 с маятниковыми подвесками 18 с шарнирами 19, букс 20 с кронштейнами 21, букс 22 с кронштейнами 23, букс 24, буксовых шарниров 25, связей 26 с шарнирами 27, поводков 28, тяговых редукторов 29, буксовой ступени рессорного подвешивания 30, двуплечих рычагов 31, шарниров 32, вертикальных гасителей 33, поперечных гасителей 34.

Железнодорожное тяговое транспортное средство с трехосными тележками работает следующим образом: машинист из кабины машиниста 6 производит пуск тягового транспортного средства и устанавливает необходимый режим его работы, при этом на тяговые электродвигатели 17 передней тележки 8 и задней тележки 9 подается напряжение, от которого они начинают вращаться и создавать крутящие моменты, которые тяговыми редукторами 28 передаются на колесные пары 14, 15 и 16, которые, в свою очередь, начинают вращаться, при этом в зонах контакта колес с рельсами возникают силы тяги. Силы тяги с колес передаются на оси колесных пар, а с них на буксы 20, 22 и 24. С букс силы тяги поводками 28 передаются на боковины рам тележек 11 рам 10 тележек 8 и 9, а с них поперечными балками 12 на шкворневые устройства 13. Со шкворневых устройств 13 через шарниры 32 тяговые усилия шкворнями 4 с центральными кронштейнами 3 передаются на раму или кузов 1 и далее на автосцепку 2, при этом тяговое транспортное средство вместе с прицепным составом приходит в движение.

Сила тяги, приложенная к автосцепке, создает относительно уровня верха головок рельсов опрокидывающий момент, равный Мопр=2·Тт·На,

где Тт - сила тяги тележки;

На - высота автосцепки над уровнем головок рельсов.

Опрокидывающий момент вызывает обезгруживание передней тележки и дополнительную нагрузку на заднюю тележку на величину:

Δ1Qт=2*Тт*Ha/L,

где L - база тягового транспортного средства.

В экипажах с двухступенчатым рессорным подвешиванием с большим статическим прогибом дополнительное обезгруживание первой оси передней тележки и дополнительная нагрузка на ее заднюю ось, шкворневым механизмом передачи тяги, без учета жесткости системы может быть определено: Δ2От=Тт·Нш/lт,

где Нш - высота шкворневого устройства над уровнем головок рельсов;

lт - база тележки.

При этом полное обезгруживание передней оси передней тележки составит: ΔОт=Тт·(2На/3L,+Нш/lт), коэффициент использования сцепного веса составит: η=l-ΔQт/Qсц, а сила тяги по сцеплению тягового транспортного средства составит: Fсц=6·ψ·Qсц·η.

При шарнирном соединении тяговых электродвигателей 17 маятниковыми подвесками 18 с рамой или кузовом 1 последние создают на раме или кузове восстанавливающий момент, равный:

Мв=Fм·∑Liм=Тт·r·∑Liм/3lм;

где Fм - усилие в маятниковых подвесках, определяемое по выражению:

Fм=Тт·r/3lм;

Liм - расстояние i-й маятниковой подвески до середины тягового транспортного средства;

lм - расстояние маятниковой подвески до соответствующей оси колесной пары.

При этом полное обезгруживание передней оси передней тележки составит: ΔQт=Тт·(2(Ha-r)/3L-r·∑Liм/9(lм·L)+Нш/lт), коэффициент использования сцепного веса составит: η=l-ΔQт/Qсц, а сила тяги по сцеплению тягового транспортного средства составит: Fсц=6·ψ·Qсц·η.

Например, железнодорожное тяговое транспортное средство с двумя трехосными тележками с двухступенчатым рессорным подвешиванием и обычным шкворневым устройством передачи тяги с параметрами: Тт=240 кН; На=1,06 м; L=11 м; Hш=1,1 м; lт=4 м; Qсц=245,2 кН; ψ=0,385; r=0,525 м; L1=2,5 м; L2=4,5 м, L3=6,5 м, lм=1 м, будет иметь следующие параметры тяги:

полное обезгруживание передней оси передней тележки составит: ΔQт=240·(2·1.06/(3·11)+1,1/4)=81,4 кН, коэффициент использования сцепного веса составит: η=1-81,4/245,2=0,668, а сила тяги по сцеплению тягового транспортного средства составит: Fсц=6·0,385·245,2·0,668=378,4 кН.

При шарнирном соединении тяговых электродвигателей с рамой или кузовом полное обезгруживание передней оси передней тележки составит: ΔQт=240· (2(1,06-0,525)/(3·11)-0,525∑2·(2,5+4,5+6,5)/(9· 1·11)+1,1/4)=39,4 кН, коэффициент использования сцепного веса составит: η=1-39,4/245,2=0,839, а сила тяги по сцеплению тягового транспортного средства составит: Fсц=6·0,385·245,2·0,839=475,4 кН.

Таким образом, по сравнению с обычным шкворневым тяговым средством при высоте шкворня 1,1 м в предлагаемом тяговом транспортном средстве сила тяги по сцеплению возрастает на (475,4-378,4)·100/378,4=25,6%.

При понижении шкворневого узла до Нш=0,702 м полное обезгруживание передней оси передней тележки с обычным шкворневым устройством составит: ΔQт=240·(2·1.06/(3·11)+0,702/4)=57,5 кН, коэффициент использования сцепного веса составит: η=1-57,5/245,2=0,765, a сила тяги по сцеплению тягового транспортного средства составит: Fсц=6·0,385·245,2·0,765=433,5 кН.

При этом в предлагаемом тяговом транспортном средстве обезгруживание передней оси передней тележки составит: ΔQт=240·(2(1,06-0,525)/(3·11)-0,525∑2·(2,5+4,5+6,5)/(9·1·11)+ 0,702/4)=15,38 кН,

коэффициент использования сцепного веса составит: η=1-15,38/245,2=0,937, а сила тяги по сцеплению тягового транспортного средства составит: Fсц=6·0,385·245,2·0,937=530,8 кН, что соответствует теоретическим максимальным значениям η и Fсц для принятого транспортного средства.

Компьютерное моделирование такого железнодорожного тягового транспортного средства с трехосными тележками с учетом жесткости системы при статическом прогибе буксовой ступени рессорного подвешивания 50 мм и 100 мм второй ступени показывает, что полученные выше результаты η=0,937 и Fсц=531 кН, могут быть достигнуты при высоте шкворня над уровнем головок рельсов Нш=0,7 м при установке тяговых электродвигателей маятниковыми подвесками в сторону середины транспортного средства.

При подвеске тяговых электродвигателей маятниковыми подвесками к раме или кузову тягового транспортного средства уменьшается масса рамы тележки на массу ее узлов, обеспечивающих их подвеску к раме в обычных конструкциях, кроме того, можно считать, что половина массы тяговых электродвигателей и маятниковых подвесок снимается с рам тележек и передается непосредственно на раму или кузов тягового транспортного средства. Принимая, что коэффициент вертикальной динамики буксовой ступени рессорного подвешивания составляет 0,4, а рессорного подвешивания в целом 0,2, можно сказать, что снижение динамической нагрузки на тяговый электродвигатель составит: ΔFд=0,5·(0,4-0,2)·Мд. При массе двигателя, например, 3000 кг снижение динамической нагрузки на тяговый электродвигатель и колесно-моторный блок составит не менее: ΔFд=0,5·(0,4-0,2)·3000·9,81=2943 Н=2,9 кН.

При движении тягового транспортного средства в кривых тележки 8 и 9 поворачиваются относительно рамы или кузова 1, при этом своими кронштейнами 5 рама или кузов воздействует на связи 26 с шарнирами 27, создавая в них парные усилия растяжения-сжатия, которые попарно воздействуют на кронштейны 21, поводки 28 и буксы 20 передней колесной пары 14 и кронштейны 23, поводки 28 и буксы 22 задней колесной пары 16.

Эти усилия, оказываемые на буксы, создают на осях колесных пар разворачивающие их моменты. При разноименном смещении буксовых поводков 28 передней колесной пары 14 и задней колесной пары 16 относительно их осей или при их одноименном смещении, но с применением для одной из них двуплечих рычагов 31 эти разворачивающие моменты разворачивают передние и задние колесные пары в разные стороны и устанавливают их в радиальное положение.

Установка буксовых шарниров 25 в соединении буксовых кронштейнов 21 и 23 с буксами соответственно 20 и 22 приводит к снижению усилий в связях 26 и поводках 28, необходимых для установки осей в радиальное положение.

Обеспечение возможности поперечного перемещения шарниров 19, соединяющих маятниковые подвески 18 с рамой или кузовом 1, приводит к снижению величины поперечных усилий, воздействующих на тяговые электродвигатели 17.

Вертикальные гасители 33 и поперечные 34 гасят все возникающие при взаимодействии колес с рельсами колебания, обеспечивая железнодорожному тяговому транспортному средству необходимую плавность хода.

Все это и приводит к снижению габарита тележек и тягового транспортного средства, снижению динамических нагрузок на тяговые электродвигатели и колесно-моторные блоки, упрощению конструкции рам тележек, механизмов передачи тяги и радиальной установки осей колесных пар с повышением уровня их унификации, улучшению условий их эксплуатации, снижению износов бандажей, что, в свою очередь, приводит к снижению затрат на изготовление, снижению стоимости железнодорожного тягового транспортного средства, а также снижению затрат на его эксплуатацию и ремонт.

Изобретение относится к области рельсовых транспортных средств, а конкретно к системам передач для локомотивов с двигателями, имеющими рамное подвешивание, и механизмов передачи тяги. Железнодорожное тяговое транспортном средство (ТТС) содержит раму или кузов с автосцепками, две трехосные тележки. Тяговые электродвигатели 17 установлены на осях каждой тележки последовательно со смещением относительно колесных пар в сторону середины железнодорожного тягового транспортного средства или в сторону ближней автосцепки. Вторым концом маятниковой подвески тяговый электродвигатель со стороны соответственно середины ТТС или ближней автосцепки каждой тележки через шарнир 19 соединен с рамой или кузовом ТТС. Поперечные балки 12, соединяющие боковины рам тележек между осями, снабжены шкворневыми устройствами передачи тяги шарнирно, соединяющими шкворнями тележки с рамой или кузовом ТТС. Технический результат - снижение габарита тележек и ТТС, снижение динамических нагрузок на тяговые электродвигатели и колесно-моторные блоки, упрощение конструкции рам тележек, механизмов передачи тяги. 4 з.п. ф-лы, 6 ил.

| ТЯГОВОЕ ТРАНСПОРТНОЕ СРЕДСТВО | 2002 |

|

RU2229991C2 |

| Локомотив | 1986 |

|

SU1395534A1 |

| US 5520117 A1, 28.05.1996 | |||

| Механическая часть тягового подвижного состава./Под ред | |||

| И.В.БИРЮКОВА | |||

| -М.: Транспорт, 1992, с.261-263, 349. | |||

Авторы

Даты

2006-08-20—Публикация

2005-02-24—Подача