Изобретение относится к железнодорожному транспорту, в частности к грузовым, пассажирским, маневровым и промышленным тепловозам и электровозам, и касается конструкции устройств, предназначенных для передачи крутящих моментов тяговых двигателей тягового транспортного средства на его колеса и тяговой силы с колес на главную раму и сцепное устройство, а также для придания колесным парам радиальной установки при движении в кривых.

Известно тяговое транспортное средство, содержащее главную раму, оборудованную автосцепками, на которой установлен дизель с генератором тока, кабину машиниста, систему охлаждения дизеля, пневмосистему, электрооборудование, систему управления, кузов, тележки, содержащие рамы, тяги, тормозные системы, рессорное подвешивание, колесные пары, тяговые электродвигатели, снабженные редукторами, в котором максимальный для тягового транспортного средства коэффициент использования сцепного веса достигается тем, что рама каждой тележки концами шарнирно соединяется с главной рамой или кузовом двумя тягами, одна из которых направлена вперед, а вторая назад, или одной тягой, направленной вперед, расположенными под углами к горизонту (патент № 2143354, В 61 С 11/00, Россия).

Недостатками такой конструкции являются увеличенный за счет тяг габарит тележек, а следовательно, и тягового транспортного средства, особенно его консолей, что в свою очередь приводит к затрудненной сцепляемости с подвижным составом в кривых малого радиуса 60 и 40 метров, а также затрудненное прохождение таких кривых из-за больших углов поворота тяг относительно рам тележек, большие износы бандажей и высокое сопротивление движению в кривых из-за отсутствия радиальной установки колесных пар.

Техническим результатом изобретения является снижение габарита тягового транспортного средства, особенно его консолей, обеспечение прохождения кривых малого радиуса 60 и 40 метров, обеспечение сцепляемости тягового транспортного средства с подвижным составом в кривых малого радиуса и радиальной установки колесных пар при их прохождении, что приводит к снижению затрат на его изготовление, эксплуатацию и ремонт.

Технический результат достигается тем, что в тяговом транспортном средстве, содержащем главную раму, оборудованную сцепными приборами, кузов, кабину, двухступенчатое рессорное подвешивание, две трехосные тележки, содержащие рамы, рессорное подвешивание, колесные пары с буксами, тяговые электродвигатели, тяговые редуктора, тяги, поводки, главная рама тягового транспортного средства снабжена центральными кронштейнами, расположенными по его продольной оси, пропущенными между средней и задней осями передней тележки, а также между передней и средней осями задней тележки, и шарнирно соединенными тягами, расположенными горизонтально или под углом к горизонту в вертикальной срединной плоскости, с рамами этих тележек, и четырьмя боковыми кронштейнами на каждую тележку, два из которых шарнирно соединены с кронштейнами букс передней колесной пары передней тележки и задней колесной пары задней тележки связями, расположенными под углом к горизонту или горизонтально, при этом буксы этих колесных пар соединены с рамами соответствующих тележек поводками, расположенными выше их осей, и два других боковых кронштейна шарнирно соединены с кронштейнами букс задней колесной пары передней тележки и передней колесной пары задней тележки связями, расположенными под углом к горизонту или горизонтально, при этом буксы этих колесных пар соединены с рамами соответствующих тележек поводками, расположенными ниже их осей, кроме того, максимально возможный коэффициент использования сцепного веса определяется по выражению

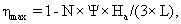

ηmax=1-N·Ψ·Ha/(3·L),

где N - количество тяговых осей;

Ψ - коэффициент сцепления колес с рельсами;

На - высота автосцепок над уровнем верха головок рельс;

L – расстояние между серединами передней и задней тележек,

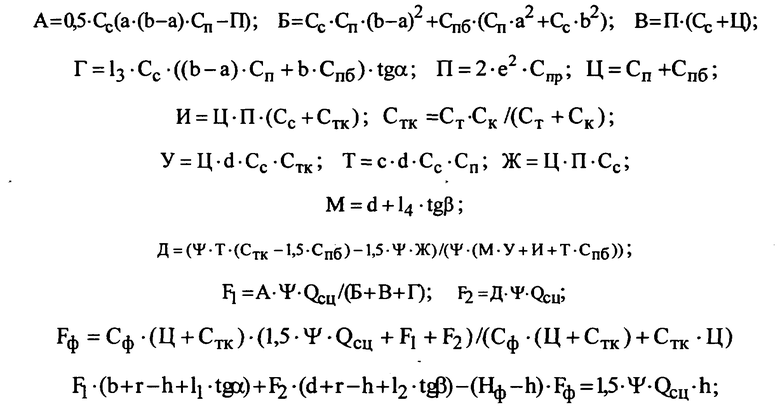

и достигается тем, что параметры устройства, взятые один раз, определяются по соотношениям

A=0,5·Cc(a·(b-a)·Cп-П); Б=Сс·Сп·(b-a)2+Cпб·(Сп·а2+Сс·b2); В=П·(Сс+Ц);

Г=l3·Cc·((b-a)·Сп+b·Спб)·(tgα; П=2·е2·Спр; Ц=Сп+Спб;

И=Ц·П·(Сс+Стк); Стк=Ст·Ск/(Ст+Ск);

У=Ц·d·Сс·Стк; Т=c·d·Cс·Сп·; Ж=Ц·П·Сс;

M=d+14·tgβ;

Д=(Ψ·T·(Стк-1,5·Спб)-1,5·Ψ·Ж)/(Ψ·(М·У+И+Т·Спб));

F1=А·Ψ·Qсц/(Б+В+Г); F2=Д·Ψ·Qсц;

Fф=Cф·(Ц+Cтк)·(1,5·Ψ·Qcц+F1+F2)/(Cф·(Ц+Cтк)+Cтк·Ц)

F1·(b+r-h+l1·tgα)+F2·(d+r-h+l2·tgβ)-(Hф-h)·Fф =1,5·Ψ·Qсц·h,

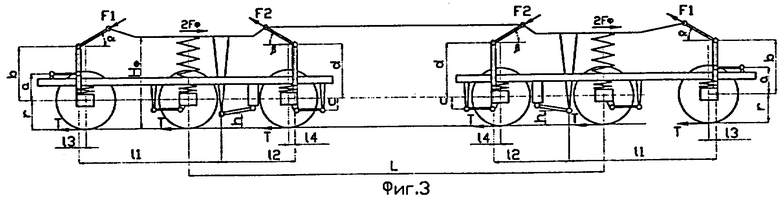

где F1 и F2 - горизонтальные проекции усилий в связях, соединяющих боковые кронштейны главной рамы с кронштейнами букс передней колесной пары передней тележки и задней колесной пары задней тележки и соответственно задней колесной пары передней тележки и передней колесной пары задней тележки;

Fф - половина продольного поперечного усилия второй ступени рессорного подвешивания;

Qсц - сцепной вес колесной пары;а и с - вертикальные расстояния между осями букс соответствующих колесных пар и их поводками;

b и d - вертикальные расстояния между осями букс и шарнирами рычагов букс соответствующих колесных пар;

r - радиус колеса;

α, β - углы наклона к горизонту соответствующих связей;

l1 и l2 - горизонтальные продольные расстояния между шарнирами рычагов букс и шарнирами соответствующих центральных кронштейнов;

l3 и l4 - горизонтальные продольные расстояния между шарнирами рычагов букс и соответствующими буксами;

e - горизонтальное расстояние между буксовой пружиной и осью буксы;

h - вертикальное расстояние между шарниром центрального кронштейна и уровнем верха головок рельс;

Сс и Сп - продольная жесткость связи и поводка;

Спб и Спр - поперечная и продольная жесткость буксового узла;

Hф - высота второй ступени рессорного подвешивания над уровнем верха головок рельсов;

Cф - половина поперечной жесткости второй ступени рессорного подвешивания;

Ст и Ск - горизонтальная жесткость тяги с траверсой и половина горизонтальной жесткости центрального кронштейна, и кронштейны букс пропущены сквозь боковины рам тележек.

Такое выполнение тягового транспортного средства и в частности снабжение главной рамы тягового транспортного средства центральными кронштейнами, расположенными по его продольной оси и пропущенными между средней и задней осями передней тележки, а также между передней и средней осями задней тележки, и шарнирно соединенными тягами, расположенными горизонтально или под углом к горизонту в вертикальной срединной плоскости, с рамами этих тележек, и четырьмя боковыми кронштейнами на каждую тележку, два из которых шарнирно соединены с кронштейнами букс передней колесной пары передней тележки и задней колесной пары задней тележки связями, расположенными под углом к горизонту или горизонтально, при этом буксы этих колесных пар соединены с рамами соответствующих тележек поводками, расположенными выше их осей, и два других боковых кронштейна шарнирно соединены с кронштейнами букс задней колесной пары передней тележки и передней колесной пары задней тележки связями, расположенными под углом к горизонту или горизонтально, при этом буксы этих колесных пар соединены с рамами соответствующих тележек поводками, расположенными ниже их осей, достижение максимально возможного коэффициент использования сцепного веса, определяемого по выражению

ηmax=1-N·Ψ·Ha/(3·L),

где N - количество тяговых осей;

Ψ - коэффициент сцепления колес с рельсами;

На - высота автосцепок над уровнем верха головок рельс;

L - расстояние между серединами передней и задней тележек,

определением параметров устройства, взятых один раз, по соотношениям

A=0,5·Cc(a·(b-a)·(Cп-П); Б=Сс·Сп·(b-a)2+Cпб·(Сп·а2+Сс·b2); В=П·(Сс+Ц);

Г=l3·Cc·((b-a)·Сп+b·Спб)·(tgα; П=2·е2·Спр; Ц=Сп+Спб;

И=Ц·П·(Сс+Стк); Стк=Ст·Ск/(Ст+Ск);

У=Ц·d·Сc·Стк; Т=c·d·Cc·Сп; Ж=Ц·П·Сс;

М=d+l4·tgβ;

Д=(Ψ·T·(Стк-1,5·Спб)-1,5·Ψ·Ж)/(Ψ·(М·У+И+Т·Спб));

F1=А·Ψ·Qсц/(Б+В+Г); F2=Д·Ψ·Qсц;

Fф=Cф·(Ц+Cтк)·(1,5·Ψ·Qcц+F1+F2)/(Cф·(Ц+Cтк)+Cтк·Ц)

F1·(b+r-h+l1·tgα)+F2·(d+r-h+l2·tgβ)-(Hф-h)·Fф =1,5·Ψ·Qсц·h,

где F1 и F2 - горизонтальные проекции усилий в связях, соединяющих боковые кронштейны главной рамы с кронштейнами букс передней колесной пары передней тележки и задней колесной пары задней тележки и соответственно задней колесной пары передней тележки и передней колесной пары задней тележки;

Рф - половина продольного поперечного усилия второй ступени рессорного подвешивания;

Qсц - сцепной вес колесной пары;

а и с - вертикальные расстояния между осями букс соответствующих колесных пар и их поводками;

b и d - вертикальные расстояния между осями букс и шарнирами рычагов букс соответствующих колесных пар;

r - радиус колеса;

α, β - углы наклона к горизонту соответствующих связей;

l1 и l2 - горизонтальные продольные расстояния между шарнирами рычагов букс и шарнирами соответствующих центральных кронштейнов;

l3 и l4 - горизонтальные продольные расстояния между шарнирами рычагов букс и соответствующими буксами;

e - горизонтальное расстояние между буксовой пружиной и осью буксы;

h - вертикальное расстояние между шарниром центрального кронштейна и уровнем верха головок рельс;

Сс и Сп - продольная жесткость связи и поводка;

Cпб и Спр - поперечная и продольная жесткость буксового узла;

Hф - высота второй ступени рессорного подвешивания над уровнем верха головок рельсов;

Сф - половина поперечной жесткости второй ступени рессорного подвешивания;

Ст и Ск - горизонтальная жесткость тяги с траверсой и половина горизонтальной жесткости центрального кронштейна, и пропуск кронштейнов букс сквозь боковины рам тележек приводит к снижению габарита тягового транспортного средства, особенно его консолей, обеспечению прохождения кривых малого радиуса 60 и 40 метров, обеспечению сцепляемости тягового транспортного средства с подвижным составом в кривых малого радиуса и радиальной установки колесных пар при их прохождении, что приводит к снижению затрат на его изготовление, эксплуатацию и ремонт.

Предлагаемое тяговое транспортное средство представлено на чертежах, где

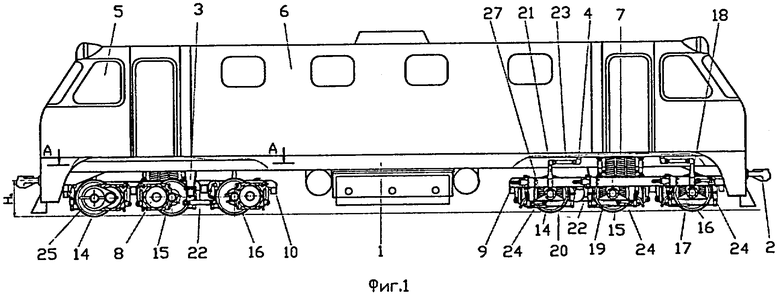

на фиг.1 изображено тяговое транспортное средство, общий вид;

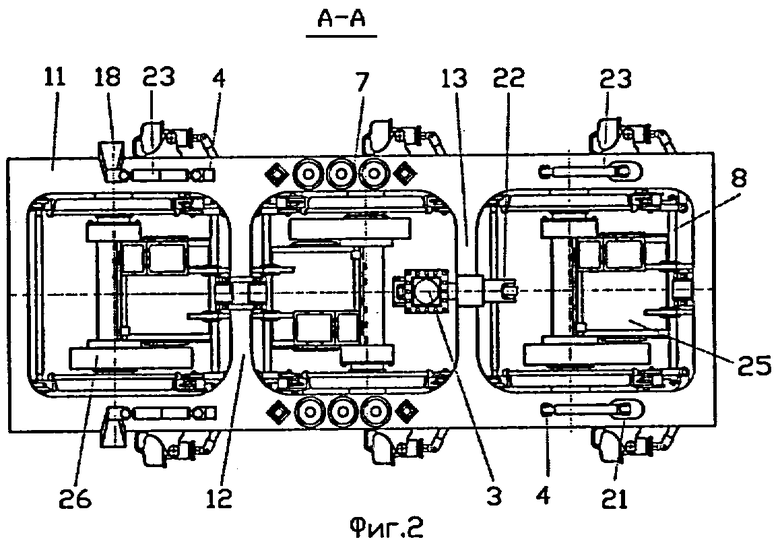

на фиг.2 изображено сечение А-А на фиг.1;

на фиг.3 изображена схема тягового транспортного средства;

Тяговое транспортное средство (фиг.1-2) состоит из главной рамы 1 с автосцепками 2, центральными кронштейнами 3 и боковыми кронштейнами 4, кабины машиниста 5, кузова 6, рессорного подвешивания второй ступени 7, передней тележки 8, задней тележки 9 с рамами 10, с боковинами 11, с поперечинами 12 и 13, передними колесными парами 14, средними колесными парами 15, задними колесными парами 16, буксами 17, с кронштейнами 18, буксами 19, буксами 20, с кронштейнами 21, тягами 22, связями 23, поводками 24, тяговыми электродвигателями 25, тяговыми редукторами 26, буксовыми пружинами 27.

Тяговое транспортное средство работает следующим образом: машинист из кабины машиниста 5 производит пуск тягового транспортного средства и устанавливает необходимый режим его работы, при этом на тяговые электродвигатели 25 передней тележки 8 и задней тележки 9 подается напряжение, от которого они начинают вращаться и создавать крутящие моменты, которые тяговыми редукторами 26 передаются на колесные пары 14, 15 и 16, которые в свою очередь начинают вращаться, при этом в зонах контакта колес с рельсами возникают силы тяги. Силы тяги с колес передаются на оси колесных пар, а с них - на буксы 17, 19 и 20. С букс силы тяги поводками 24 передаются на боковины 11 рам 10 тележек 8 и 9, а с них - на поперечины 13. При передаче сил тяги с букс 17 и 20 на боковины 11 рам 10 на кронштейнах 18 и 21 возникают реактивные усилия, создаваемые связями 23 с боковыми кронштейнами 4 главной рамы 1. Далее силы тяги в сумме с реактивными усилиями кронштейнов 18 и 21 с поперечин 13 передаются на центральные кронштейны 3, а с них - на главную раму 1 тягового транспортного средства и далее на его автосцепку 2. Тяговые силы при передаче с обода колеса на центральный кронштейн создают на каждой тележке опрокидывающий момент: Мопр=3·Ψ·Qсц·h, а реактивные усилия, создаваемые связями на кронштейнах букс, создают восстанавливающий момент

Mвoc=F1·(b+r-h+l1·tgα)+F2(d+r-h+l2·tgβ)-(Hф-h)·Fф.

Выбор параметров устройства а, b, с, d, h, α, β, l1, l2, l3, l4, Cc, Сц, Ст, Ск, взятых один раз, по условию: 2·Мвос=Мопр приводит к ликвидации опрокидывающего момента, что и обеспечивает тяговому транспортному средству наибольший возможный коэффициент использования сцепного веса равный

ηmax=1-N·Ψ·Ha/(3·L).

Например: тяговое транспортное средство при параметрах: Qсц=230 кН, N=6, Ψ=0,4, На=1,06 м, L=16,8 м, а=0,48 м, b=0,92 м, с=0,2 м, d=0,92 м, Cс=1·104 кН/м, Сп=2·104 кН/м, Спб=0,2·104 кН/м, Спр=0,18·104 кН/м, r=0,525 м, α=β=12°, l1=3 м, l2=1,05 м, l3=0,2 м, l4=0,2 м, e=0,3 м, h=0,362 м, Нф=1,65 м, Сф=0,04·104 кН/м, Ст=15·104 кН/м, Ск=12·104 кН/м, будет иметь усилия в связях F1=20,67 кН, F2=15,12 кН и условие равновесия 50,03 кНм=49,96 кНм,

что свидетельствует о том, что это тяговое транспортное средство имеет максимально возможный коэффициент использования сцепного веса, равный

ηmax=1-6·0,4·1,06/(3·16,8)=0,95.

При движении тягового транспортного средства в кривых, тележки 8 и 9 поворачиваются относительно главной рамы 1, при этом в левых и правых связях 23 происходит перераспределение реактивных усилий F1 и F2, что в свою очередь приводит к перераспределению продольных усилий на правых и левых буксах 17 и 20 и созданию на передних и задних колесных парах 14 и 16 передней 8 и задней 9 тележек разворачивающих моментов, которые и устанавливают их в радиальное положение.

Все это и приводит к снижению габарита тягового транспортного средства, особенно его консолей, обеспечению прохождения кривых малого радиуса 60 и 40 метров, обеспечению сцепляемости тягового транспортного средства с подвижным составом в кривых малого радиуса и радиальной установки колесных пар при их прохождении, что приводит к снижению затрат на его изготовление, эксплуатацию и ремонт.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЯГОВОЕ ТРАНСПОРТНОЕ СРЕДСТВО | 2003 |

|

RU2244646C2 |

| ТЯГОВОЕ ТРАНСПОРТНОЕ СРЕДСТВО | 2003 |

|

RU2229992C1 |

| ТЯГОВОЕ ТРАНСПОРТНОЕ СРЕДСТВО | 2003 |

|

RU2246414C2 |

| ЖЕЛЕЗНОДОРОЖНОЕ ТЯГОВОЕ ТРАНСПОРТНОЕ СРЕДСТВО С ТРЕХОСНЫМИ ТЕЛЕЖКАМИ | 2005 |

|

RU2281869C1 |

| ЖЕЛЕЗНОДОРОЖНОЕ ТЯГОВОЕ ТРАНСПОРТНОЕ СРЕДСТВО С ДВУХОСНЫМИ ТЕЛЕЖКАМИ | 2005 |

|

RU2284931C1 |

| ЖЕЛЕЗНОДОРОЖНОЕ ТЯГОВОЕ ТРАНСПОРТНОЕ СРЕДСТВО С ТРЕХОСНЫМИ ТЕЛЕЖКАМИ (ВАРИАНТЫ) | 2006 |

|

RU2307753C1 |

| ЖЕЛЕЗНОДОРОЖНОЕ ТЯГОВОЕ ТРАНСПОРТНОЕ СРЕДСТВО С ДВУХОСНЫМИ ТЕЛЕЖКАМИ (ВАРИАНТЫ) | 2006 |

|

RU2307755C1 |

| ЖЕЛЕЗНОДОРОЖНОЕ ТЯГОВОЕ ТРАНСПОРТНОЕ СРЕДСТВО С ДВУХОСНЫМИ ТЕЛЕЖКАМИ (ВАРИАНТЫ) | 2006 |

|

RU2307750C1 |

| ВОСЬМИОСНОЕ ЖЕЛЕЗНОДОРОЖНОЕ ТЯГОВОЕ ТРАНСПОРТНОЕ СРЕДСТВО С БЕЗРАМНЫМИ ТЕЛЕЖКАМИ | 2005 |

|

RU2279365C1 |

| ЖЕЛЕЗНОДОРОЖНОЕ ТЯГОВОЕ ТРАНСПОРТНОЕ СРЕДСТВО С ДВУХОСНЫМИ ТЕЛЕЖКАМИ (ВАРИАНТЫ) | 2006 |

|

RU2307756C1 |

Изобретение относится к железнодорожному транспорту, в частности к тепловозам и электровозам. Тяговое транспортное средство содержит главную раму, оборудованную сцепными приборами, кузов, кабину, двухступенчатое рессорное подвешивание, две трехосные тележки, содержащие рамы, рессорное подвешивание, колесные пары с буксами, тяговые электродвигатели, тяговые редуктора, тяги, поводки. Главная рама устройства центральными кронштейнами шарнирно соединена тягами с рамами этих тележек. Два боковых кронштейна главной рамы шарнирно соединены с кронштейнами букс передней колесной пары передней тележки и задней колесной пары задней тележки связями, при этом их буксы соединены с рамами соответствующих тележек поводками, расположенными выше их осей. Два других боковых кронштейна шарнирно соединены с кронштейнами букс задней колесной пары передней тележки и передней колесной пары задней тележки связями, при этом их буксы соединены с рамами соответствующих тележек поводками, расположенными ниже их осей. Кронштейны букс пропущены сквозь боковины рам тележек. Максимально возможный коэффициент использования сцепного веса определяется выражением. Техническим результатом изобретения является снижение габарита тягового транспортного средства, особенно его консолей, обеспечение прохождения и сцепляемости в кривых малого радиуса и радиальной установки колесных пар при их прохождении. 2 з.п. ф-лы, 3 ил.

где N- количество тяговых осей;

Ψ - коэффициент сцепления колес с рельсами;

На - высота автосцепок над уровнем верха головок рельс;

L - расстояние между серединами передней и задней тележек,

и достигается тем, что параметры устройства, взятые один раз, определяются по соотношениям

где F1 и F2 - горизонтальные проекции усилий в связях, соединяющих боковые кронштейны главной рамы с кронштейнами букс передней колесной пары передней тележки и задней колесной пары задней тележки и соответственно задней колесной пары передней тележки и передней колесной пары задней тележки;

Fф - половина продольного поперечного усилия второй ступени рессорного подвешивания;

Qсц - сцепной вес колесной пары;

а и с - вертикальные расстояния между осями букс соответствующих колесных пар и их поводками;

b и d - вертикальные расстояния между осями букс и шарнирами рычагов букс соответствующих колесных пар;

r - радиус колеса;

α, β - углы наклона к горизонту соответствующих связей;

l1 и l2 - горизонтальные продольные расстояния между шарнирами рычагов букс и шарнирами соответствующих центральных кронштейнов;

l3 и l4 - горизонтальные продольные расстояния между шарнирами рычагов букс и соответствующими буксами;

е - горизонтальное расстояние между буксовой пружиной и осью буксы;

h - вертикальное расстояние между шарниром центрального кронштейна и уровнем верха головок рельс;

Сс и Сп - продольная жесткость связи и поводка;

Спб и Спр - поперечная и продольная жесткость буксового узла;

Нф - высота второй ступени рессорного подвешивания над уровнем верха головок рельсов;

Сф - половина поперечной жесткости второй ступени рессорного подвешивания;

Ст и Ск - горизонтальная жесткость тяги с траверсой и половина горизонтальной жесткости центрального кронштейна;

| ТЯГОВОЕ ТРАНСПОРТНОЕ СРЕДСТВО | 1999 |

|

RU2143354C1 |

| ТЕЛЕЖКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2000 |

|

RU2168432C1 |

| ТРЕХОСНАЯ ТЕЛЕЖКА ЛОКОМОТИВА | 2000 |

|

RU2185983C2 |

| ТЕЛЕЖКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 1999 |

|

RU2168430C2 |

| Рельсовое транспортное средство | 1988 |

|

SU1569271A1 |

| Трехосная тележка железнодорожного транспортного средства | 1984 |

|

SU1239010A1 |

| US 5613444 A, 25.03.1997 | |||

| Сейсмоприемник | 1986 |

|

SU1337851A1 |

| DE 1804145, 26.02.1970. | |||

Авторы

Даты

2004-06-10—Публикация

2002-08-19—Подача