Изобретение относится к подземному (капитальному) ремонту скважин и может использоваться для извлечения прихваченного на забое оборудования - инструмента, труб и т.п., - путем отвинчивания в резьбах по частям или освобождения в целом под воздействием возбуждаемых ясом ударных нагрузок.

Известны механические яссы, позволяющие осуществлять нанесение осевых ударов с помощью колонны труб (1, 2).

Недостатком подобных устройств является то, что они не позволяют осуществлять передачу крутящего момента захваченному объекту, что бывает крайне необходимо в промысловой практике, например при извлечении прихваченного объекта путем развинчивания по резьбовым соединениям.

С другой стороны, общеизвестен механический ясс для нанесения осевых ударов, включающий соединенные с рабочей колонной труб и освобождаемым объектом корпус и шпиндель, взаимодействующие между собой с некоторым осевым люфтом между своими ударными поверхностями для разгона рабочей колонны труб во время нанесения осевого удара. Кроме того, в известном яссе корпус и шпиндель в указанном люфтовом соединении образуют шлицевую пару, что позволяет передавать через устройство крутящий момент к извлекаемому объекту в соответствии с технологией выполняемых работ (1, 2).

К недостаткам указанного механического ясса можно отнести его ограниченные функциональные возможности, выраженные в невозможности возбуждения наряду с осевыми и дополнительных крутильных ударов, которые, как известно из промысловой практики, позволяют существенно увеличить вероятность извлечения прихваченного на забое оборудования. Создание дополнительных крутильных ударов так же может быть крайне необходимо и при отвинчивании резьбовых соединений над прихваченным объектом при извлечении его по частям.

Другим недостатком известного устройства является сравнительно невысокая энергия (сила) удара, так как во время нанесения ударов скорость рабочей колонны труб ограничивается лишь скоростью перемещения талевого блока, на котором она подвешена. Последний недостаток частично преодолен в тех вариантах механических ясов, в которых шпиндель к корпусу закреплен с помощью разрушаемого элемента, например, срезным штифтом. В таких устройствах, по крайней мере, один - начальный удар механического ясса производится путем нагружения рабочей колонны труб до срезания штифта, поэтому при ударе используется, кроме кинетической энергии поступательного движения, и потенциальная энергия упругой деформации рабочей колонны. Однако указанное конструктивное решение позволяет повышать силу лишь первого удара, а в случае необходимости нанесения последующих ударов скорость удара снова ограничивается скоростью поступательного (переносного) движения всей рабочей колонны, а не скоростью свободного сокращения (или удлинения) деформированной колонны.

Целью изобретения является расширение функциональных возможностей и повышение эффективности механического ясса.

Поставленная цель достигается тем, что корпус и шпиндель соединены между собой винтовой парой, а между упорными поверхностями корпуса и шпинделя размещен фрикционный элемент с высоким коэффициентом трения покоя.

По вопросу соответствия отличий описанной разработки критерию "изобретательского уровня" сообщаем следующее.

Предлагаемый механический ясс использует для удара потенциальную энергию деформации кручения рабочей колонны труб вместо кинетической энергии поступательного движения, на использовании которой основана работа известных яссов механического действия. При этом, как будет показано ниже, потенциальная энергия деформации кручения бурильных колонн для условий большинства современных нефтяных и газовых скважин существенно превышает потенциальную энергию осевой деформации растяжения. Причем эта разница тем больше, чем больше глубина скважины. По этой причине использование при аварийных работах в процессе подземного ремонта скважин такого воздействия на прихваченный на забое объект, как крутильный удар, по мнению авторов, может существенно повысить эффективность аварийно-восстановительных работ в скважинах. Вместе с тем, предложенная конструкция механического ясса позволяет осуществлять новый вид силового воздействия на ловимый объект, а именно - крутильные удары. Такой удар в ряде случаев может оказаться более эффективным при ликвидации аварий, чем осевые удары, т.к. позволяет осуществить разъединение требуемого резьбового соединения над прихваченным объектом, что в принципе невозможно с использованием известных механических яссов. Причем, легко заметить, что предложенная конструкция механического ясса обеспечивает наряду с крутильными и осевые удары, т.е. позволяет одновременно наносить по объекту и крутильный и осевой удары. Таким образом, по нашему мнению, отличительные признаки предлагаемого технического решения придают ему новые технические свойства - повышение эффективности и расширение функциональной возможности ясса. С другой стороны, из доступных источников нам неизвестна конструкция ясса, эквивалентная предложенной конструкции. По этим причинам, на наш взгляд, предложение может считаться соответствующим критерию "изобретательский уровень".

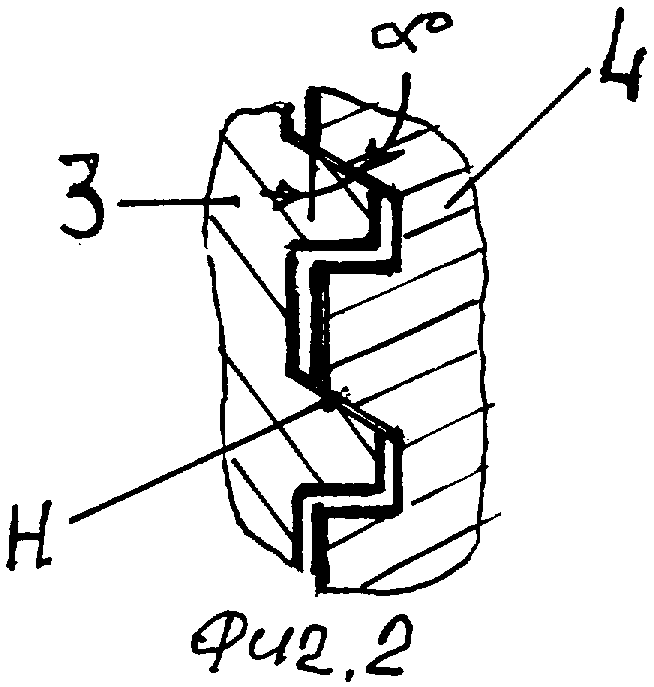

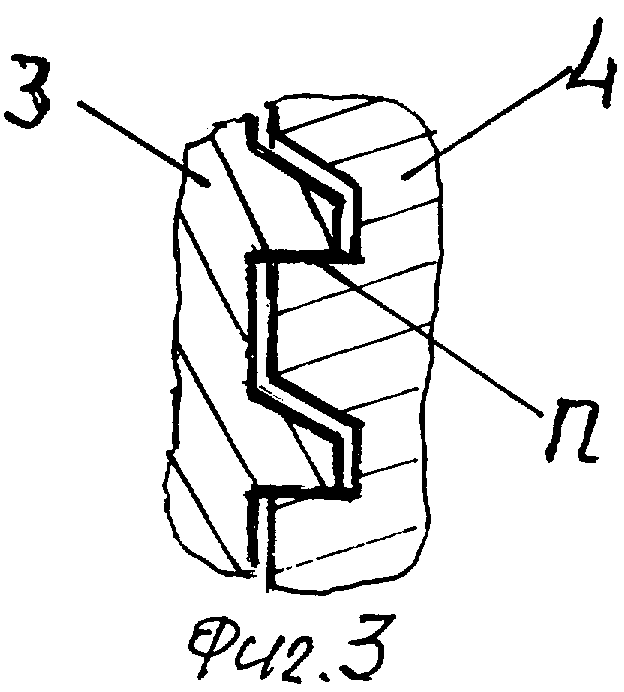

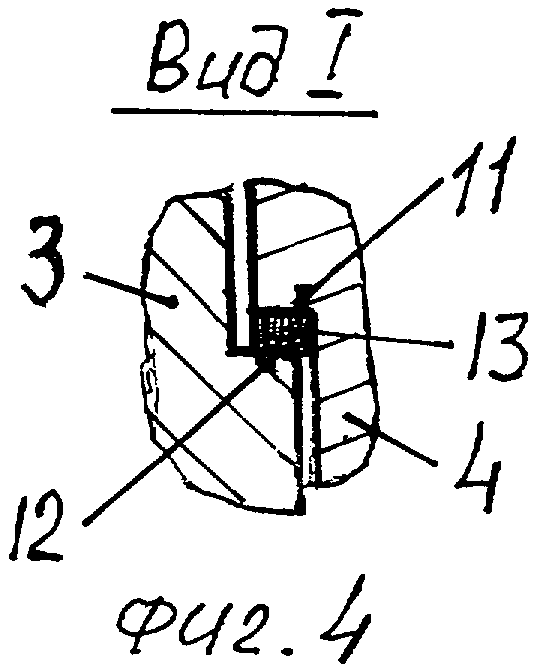

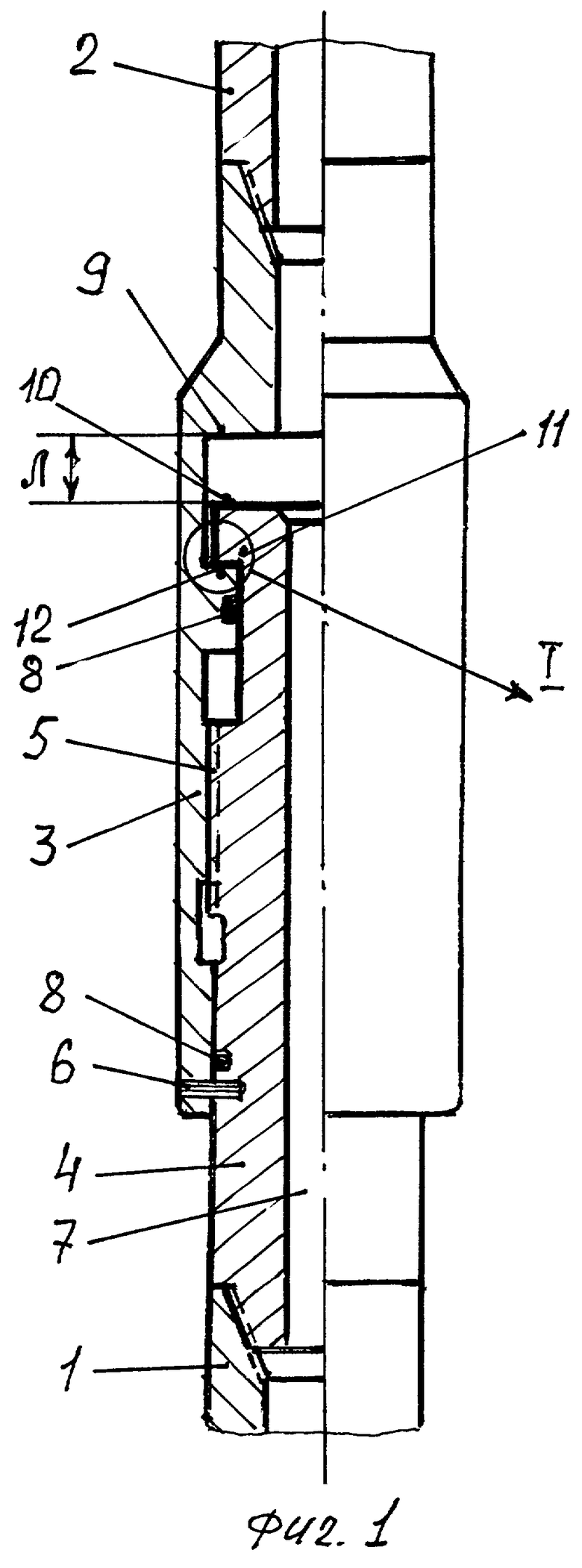

На фиг.1 изображен предложенный ясс, продольный разрез; на фиг.2 и 3 - взаимное расположение упорных поверхностей винтовой пары ясса в различных вариантах взаимодействия, в увеличенном виде; на фиг.4 изображено взаимодействие корпуса и шпинделя ясса через фрикционный элемент, в увеличенном виде.

Ясс размещается в нижней части рабочей колонны труб между освобождаемым объектом 1 и утяжеленными бурильными трубами (УБТ) 2. Ясс состоит из корпуса 3 и шпинделя 4, взаимодействующие между собой путем винтовой пары 5. В зависимости от необходимости нанесения правых или левых крутильных ударов винтовая пара 5 может быть выполнена с правой или левой нарезкой. В исходном положении ясса контакт винтовых поверхностей винтовой пары 5 происходит по наклонным поверхностям "Н" профиля винта, как это показано на фиг.2. В начальный момент корпус 3 и шпиндель 4 зафиксированы между собой срезным штифтом (болтом) 6 с заданным усилием срезания. По оси ясса выполнен канал 7, изолированный от затрубного пространства уплотнениями 8. На корпусе 3 выполнена ударная поверхность 9, взаимодействующая в момент нанесения ударов с соответствующей ударной поверхностью 10 шпинделя 4. В исходном положении шпиндель 4 и корпус 3 взаимодействуют между собой упорными поверхностями 11 и 12 через фрикционный элемент 13 из материала, имеющего высокий коэффициент трения покоя (см. фиг.4), при этом между поверхностями 9 и 10 образуется осевой люфт "Л".

Работа ясса происходит следующим образом.

В момент нанесения первого удара, приложением к корпусу 3 крутящего момента с поверхности через рабочую колонну труб и УБТ 2 производится нагружение штифта (болта) 6, поскольку шпиндель 4 связан с прихваченным в скважине объектом 1. При этом под действием приложенного на устье крутящего момента рабочая колонна труб закручивается на некоторый угол, чему соответствует накопление в ней определенной потенциальной энергии упругой деформации. После срезания штифта 6 рабочая колонна труб начинает раскручиваться под действием накопленной энергии упругой деформации, при этом корпус 3 ясса, вращаясь по винтовой паре 5, ввинчивается в шпиндель 4, выбирая осевой люфт "Л". После достижения поверхности 9 корпуса 3 поверхности 10 шпинделя 4 происходит внезапная остановка вращения корпуса 3 вокруг шпинделя 4 - происходит крутильный удар, который через винтовую пару 5 передается к шпинделю 4 и далее к объекту 1. При этом удар содержит в себе тангенциальную и осевую составляющую ударной нагрузки, воздействующей на прихваченный объект. В момент удара контакт винтовых поверхностей корпуса шпинделя происходит по поверхности "П" (фиг.3), которая перпендикулярна к оси устройства. Это обстоятельство и установленный значительный угол подъема винтовой пары 5 (для чего она выполнена, как правило, многозаходной) обеспечивают контакт поверхностей 9 и 10 без явления самозаклинивания, что делает возможным выполнить последующие повторные удары.

Для нанесения повторного удара корпус 3 ясса путем поворота УБТ 2 в обратном направлении свободно отвинчивается от шпинделя 4 на расстояние "Л" в исходное положение до момента взаимодействия поверхностей 11 и 12. После упора поверхности 11 о поверхность 12 взаимодействие винтовой пары 5 начинает происходить уже по наклонной поверхности "Н" (фиг.2). Поскольку контактная поверхность "Н" расположена под острым углом α° к оси устройства, приведенный коэффициент трения в винтовой паре (резьбе) в этом случае будет существенно выше, чем по поверхности "П" (фиг.3). По этой причине указанная наклонная сторона "Н" придает винтовой паре 5 известное свойство самозаклинивания, благодаря чему в описанной ситуации корпус 3 оказывается зафиксированным с некоторым усилием относительно шпинделя 4. Причем сила фиксации будет тем больше, чем с большим моментом затянута данная винтовая пара 5 в верхнем положении корпуса 3. Для нанесения повторного удара поворотом ротора с поверхности, но уже в другую сторону, плавно снимается упругая деформация кручения с рабочей колонны, набранная при заклинивании винтовой пары 5. Далее рабочая колонна продолжает вращаться в эту же сторону до тех пор, пока не произойдет срыв натянутой винтовой пары 5 с заклиненного положения и высвобождение накопленной упругой энергии кручения рабочей колонны и УБТ 2. В результате этого происходит процесс разгона рабочей колонны с УБТ 2 (после срыва резьбы) и нанесения удара аналогично предыдущему описанному процессу. Для повышения эффективности работы ясса при взаимодействии поверхностей 11 и 12 шпинделя 4 и корпуса 3, между ними установлен фрикционный элемент 13 из материала, имеющего высокий коэффициент трения покоя (фиг.4). Применение указанного элемента будет способствовать повышению величины крутящего момента, необходимого для страгивания корпуса 3 с места, а следовательно, приведет к увеличению накопленной энергии деформации кручения и в результате - к росту силы крутильного удара при тех же параметрах винта 5. Вместе с тем, как показывают расчеты, применение фрикционного элемента позволяет выполнить винтовую пару 5 и симметричного сечения, например трапецеидального профиля.

В заключение приводим сравнительную оценку потенциальной энергии деформации кручения и осевой деформации растяжения. Рассмотрим конкретный пример для типичных условий (3):

- глубина подвески рабочей колонны труб L=3000 м;

- бурильная колонна 89×9; группа прочности труб "Е" (растягивающая нагрузка, соответствующая пределу текучести - 124 тонны, крутящий момент, соответствующий пределу текучести, Мкр=2615 кгм; вес колонны бурильных труб в воздухе 3000 м × 20,3 кг/м = 61 тонна; вес труб в жидкости плотностью 1,2 т/м3 61 т (7,85-1,2)/7,85=˜51 тонн).

Пусть допустимая осевая нагрузка составляет 60% от предела текучести 124 т × 0,60=˜74,4 т. Таким образом, для работы ясса, колонну можно растягивать с силой 74,4 т - 51 т = 23,4 т.

Найдем осевую деформацию растяжения под действием этой силы (4)

Δl=(300000 см · 23400 кг)/2·106 кг/см2 · 22,6 см2 = 156 см = 1,56 м

где - 300000 см - длина колонны, 2·106 кг/см - модуль упругости стали, 22,6 см2 - кольцевое сечение тела трубы 89×9.

Потенциальная энергия осевой деформации (работы) составит (4)

Араст=1/2Δl ·23400 кг = 1/2·1,56 м ·23400 кг = 18135 кгм

Теперь определим возможную накопленную для вышерассмотренных условий энергию кручения рабочей колонны труб.

Допустимый крутильный момент берем допустимому моменту затяжки замка Мкрут=810 кгм (3). Угол поворота торцов колонны длиной 3000 м под действием крутильного момента можно определить по формуле (4)

где - G - модуль упругости II рода = 0,8·106 кг/см2;

Jp - полярный момент инерции для наших условий 376 см4.

Подставив значения, получим ϕ=˜81 радиан, или 12,9 оборота.

Работу крутящего момента упругой деформации при вращении колонны до крутящего момента 810 кгм можно определить по формуле

Итак, потенциальная энергия растяжения для рассмотренных условий может составить 18135 кгм, а энергия деформации кручения 32810 кгм, что в ˜1,8 раза больше. Следовательно, работа предложенного устройства в скважине будет происходить более эффективно, т.к. при его работе для нанесения ударов по прихваченному объекту наряду с энергией осевой деформации, используется и энергия деформации кручения рабочей колонны.

По мнению авторов-заявителей, благодаря простоте устройства предложенный механический ясс может найти применение не только в практике подземного ремонта скважин, но может в ряде условий использоваться и как обязательный элемент компоновки забойного оборудования при выполнении некоторых технологических процессов в процессе проведения внутрискважинных работ.

ЛИТЕРАТУРА

1. Спутник буровика. Справочник. К.В.Иогансен. М.: Недра, 1990.

2. Г.Кэмп. Ловильные работы в нефтяных скважинах. Пер. с англ. М.: Недра, 1990.

3. Трубы нефтяного сортамента. Справочник. Под ред. А.Е.Сарояна. М.: Недра, 1987.

4. В.И.Феодосьев. Сопротивление материалов. М.: Наука, 1986.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ ЯСС | 2005 |

|

RU2291275C2 |

| ГИДРАВЛИЧЕСКИЙ ЯСС | 2004 |

|

RU2272122C2 |

| ГИДРАВЛИЧЕСКИЙ ЯСС | 2009 |

|

RU2408775C1 |

| ЗАБОЙНЫЙ МЕХАНИЗМ ПОДАЧИ | 2010 |

|

RU2439282C1 |

| Акселератор ясса | 2024 |

|

RU2828968C1 |

| СКВАЖИННЫЙ ПРОБОЙНИК ДЛЯ ТРУБ | 1993 |

|

RU2057894C1 |

| ЗАБОЙНЫЙ МЕХАНИЗМ ПОДАЧИ | 2015 |

|

RU2594418C1 |

| СКВАЖИННЫЙ ПРОБОЙНИК ДЛЯ ТРУБ | 2001 |

|

RU2206707C2 |

| СКВАЖИННЫЙ ПРОБОЙНИК ДЛЯ ТРУБ | 2001 |

|

RU2198997C1 |

| СКВАЖИННЫЙ ПРОБОЙНИК-ПЕРФОРАТОР | 2002 |

|

RU2211310C1 |

Изобретение относится к подземному ремонту скважин и может использоваться для извлечения прихваченного на забое оборудования. Устройство включает связанные с рабочей колонной и освобождаемым объектом корпус и шпиндель, зафиксированные между собой срезным штифтом и соединенные с образованием осевого люфта между своими ударными поверхностями. Корпус и шпиндель соединены между собой винтовой парой. Между упорными поверхностями корпуса и шпинделя размещен фрикционный элемент с высоким коэффициентом трения покоя. Расширяются функциональные возможности, повышается эффективность. 4 ил.

Механический ясс, включающий связанные с рабочей колонной и освобождаемым объектом корпус и шпиндель, зафиксированные между собой срезным штифтом и соединенные с образованием осевого люфта между своими ударными поверхностями, отличающийся тем, что корпус и шпиндель соединены между собой винтовой парой, а между упорными поверхностями корпуса и шпинделя размещен фрикционный элемент с высоким коэффициентом трения покоя.

| ИОГАНСЕН К.В | |||

| Спутник буровика | |||

| Справочник | |||

| - М.: Недра, 1990 | |||

| Способ получения дихлорэтиленов | 1978 |

|

SU791721A1 |

| Механический ясс | 1989 |

|

SU1682525A1 |

| Механический ясс | 1985 |

|

SU1265282A1 |

| Механический ясс | 1976 |

|

SU578429A1 |

| US 3735828 A, 29.05.1973. | |||

Авторы

Даты

2006-08-20—Публикация

2004-10-04—Подача