Изобретение относится к роторным машинам и может использоваться в компрессорах, насосах, расширительных машинах.

Известен роторный прямозубый компрессор, содержащий корпус и размещенную в нем, по крайней мере, одну ступень с впускным и выпускным окнами, включающую ведущий и ведомый роторы, один из которых выполнен с зубьями и пазами, а другой - с впадинами и уплотнительными выступами, профили которых содержат участки кривых в параметрическом виде относительно осей X, Y в прямоугольной системе координат. Роторы располагаются консольно и в них выполняются проточки для устранения защемленного объема (RU 2180053 С2, 27.02.2002, F 04 С 18/08).

Недостатками роторного прямозубого компрессора являются существенные объемные и газодинамические потери, обусловливаемые, в том числе, наличием проточек в роторах, сложность устройства и форм рабочих элементов, не исключающая образование зазоров. Кроме того, расположение окон нагнетания обусловливает недоиспользование значительной части рабочего пространства (теоретически сжатие возможно только до пересечения боковой поверхностью впадины окружности вершин зубьев) и ограничения степени повышения давления (не более 4). После закрытия выпускного окна во впадине образуется защемленный объем, в котором остается некоторое количество сжатого газа, подвергающегося дальнейшему сжатию (пережатию). Часть этого газа, расширяясь, перемещается из впадины снова в камеру сжатия, другая его часть перемещается в камеру всасывания, в результате чего, а также расширения из проточек в роторах процесс всасывания прекращается.

Задачей изобретения является повышение степени сжатия, увеличение объема полезно используемого рабочего пространства, снижение потерь роторной машины.

Поставленная задача решается в роторной машине, содержащей корпус, ведущий и ведомый роторы с лопатками, окна всасывания и нагнетания, при этом лопатки ведущего ротора выполнены с выпуклыми рабочими поверхностями, а ведомого - с вогнутыми, согласно изобретению на одном из концов ведомого ротора образован участок, на котором выполнены впадины, переменные по глубине, на соответствующем участке ведущего ротора лопатки выполнены с переменным по высоте профилем в продольном сечении, окно нагнетания расположено в части торцевой поверхности корпуса, огибающей участок ведомого ротора с переменными по глубине впадинами, линии сопряжения лопаток ведущего ротора и впадин ведомого ротора на данном участке, а также линии сопряжения лопаток ведомого и ведущего ротора неразрывны на всем их протяжении.

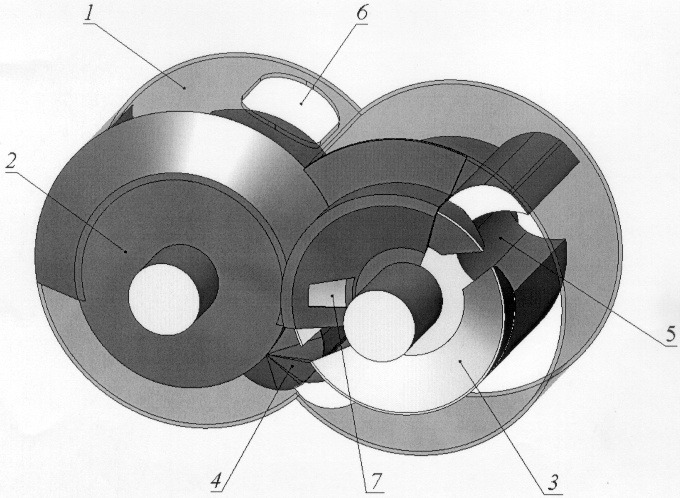

Сущность изобретения поясняется чертежом.

Роторная машина содержит корпус 1, ведущий и ведомый роторы 2 и 3 с лопатками 4. Лопатки 4 ведущего ротора 2 выполнены с выпуклыми рабочими поверхностями, а ведомого 3 - с вогнутыми. На одном из концов ведомого ротора 3 образован участок, на котором выполнены впадины 5, переменные по глубине, на соответствующем участке ведущего ротора 2 лопатки 4 выполнены с переменным по высоте профилем в продольном сечении. В корпусе 1 выполнены окна всасывания и нагнетания 6 и 7. Окно нагнетания 7 расположено в части торцевой поверхности корпуса 1, огибающей участок ведомого ротора 3 с переменными по глубине впадинами 5. Линии сопряжения лопаток 4 ведущего ротора 2 и впадин 5 ведомого ротора 3 на данном участке, а также линии сопряжения лопаток 4 ведомого и ведущего ротора 2 и 3 неразрывны на всем их протяжении.

Синхронизацию частот вращения роторов обеспечивают синхронизирующие шестерни, располагаемые вне проточных частей. Работа роторной машины заключается в следующем.

Рабочее пространство роторной машины образуют поверхности корпуса 1, роторов 2, 3, поверхности лопаток 4 и впадин 5 ведомого ротора 3. Лопатки 4 разделяют рабочее пространство на камеры, сообщающиеся с всасывающим 6 и нагнетательным 7 окнами. При вращении роторов 2, 3 рабочее пространство камеры, сообщающейся с окном всасывания 6, увеличивается и в результате создающегося разрежения она наполняется газом. После отсечения лопатками 4 наполненной газом камеры от окна всасывания 6 ее объем начинает уменьшаться и происходит сжатие газа в межлопаточном пространстве. В момент сближения продольных кромок лопаток 4 сжимаемый газ замыкается в пространстве между рабочими поверхностями лопаток 4 и впадины 5 ведомого ротора 3, изолированном от смежной камеры. Сжатие в этом пространстве продолжается до пересечения боковой поверхностью впадины ведомого ротора 3 границы окна нагнетания 7. С этого момента окно нагнетания 7 начинает открываться и сжатый газ вытесняется из впадины 5 лопаткой ведущего ротора в нагнетательный патрубок. Одновременно с процессом сжатия и нагнетания происходит наполнение газом сообщенной с окном всасывания камеры, и процесс повторяется.

Предложенные конструктивные формы рабочих элементов и расположение окна нагнетания позволяют осуществлять процесс сжатия в межлопаточном пространстве и во время движения лопаток ведущего ротора во впадинах ведомого ротора, а также обусловливают зависимость степени сжатия от длины окна нагнетания, а не от конфигурации и высоты лопаток (ширины впадин). Благодаря отсутствию лопаток на участках ведомого ротора, сопрягаемых с переменными по высоте лопатками ведущего ротора, лопаткам ведущего ротора на этих участках можно придать любые, обеспечивающие наибольшую герметичность камер формы, в том числе с выпуклыми нерабочими поверхностями. При этом достигается наибольшая из возможных площадь окон нагнетания и, следовательно, их пропускная способность, поскольку максимальную длину окна нагнетания определяет протяженность участка кольцевой поверхности корпуса, огибающей поверхность впадин ведомого ротора, от линии, соединяющей точку пересечения окружностей вершин лопаток с центром окружности вершин лопаток ведомого ротора, до межосевой линии роторов, а его ширину задает длина переменного по глубине участка впадины, фактически ничем не ограничиваемая. Кроме того, такая геометрия рабочих элементов обеспечивает исключение перемещения сжимаемого газа в смежные камеры в течение всего процесса сжатия и не вызывает возникновение защемленных объемов, так как позволяет получить линии сопряжения лопаток и впадин, неразрывные на всем протяжении (когда в поперечном сечении линия сопряжения проходит через точки пересечения окружностей вершин лопаток не прерываясь, а в продольном сечении она непрерывна вследствие отсутствия рельефных изменений поверхностей роторов и лопаток цилиндрических или конических). Этим же обеспечивается и синхронное с окончанием процесса сжатия открытие окна нагнетания, то есть устранение потерь от пережатия рабочей среды, и одновременное с окончанием процесса нагнетания его закрытие, а значит исключение обратного расширения из нагнетательного патрубка во впадину ротора и переноса сжатого газа в камеру всасывания. Соответственно увеличивается объем полезно используемого рабочего пространства, уменьшается работа сжатия, а процессы всасывания и сжатия совершаются непрерывно.

Изменение высоты лопаток обусловливает также удобство выполнения элементов нагнетательного тракта.

В результате предложенных геометрических преобразований рабочих элементов ведомый ротор одновременно является рабочим органом в части, где его лопатки совместно с сопрягаемыми участками лопаток ведущего ротора взаимодействуют с рабочей средой, и уплотняющим элементом в части, где лопатки на нем отсутствуют и с рабочей средой взаимодействуют переменные по высоте участки лопаток ведущего ротора. В силу этого роторная машина представляет собой устройство, объединяющее роторную машину с одним рабочим ротором и вращающимся уплотняющим элементом (вторым ротором) и роторную машину с двумя рабочими роторами, лопатки которых одновременно являются рабочими и уплотняющими элементами.

Лопатки ведущего ротора могут иметь неизменную по всей длине высоту или на удлиненных относительно лопаток ведомого ротора участках (меньших по высоте). Соответственно образующие поверхностей вершин лопаток ведущего ротора переменного по высоте профиля могут быть прямолинейными параллельными оси ротора или наклонены к ней (диагональные), криволинейные или содержать комбинации этих линий.

На удлиненных относительно лопаток ведомого ротора участках лопаток ведущего ротора лопатки могут иметь различные профили в поперечном сечении, в том числе подобные лопаткам в неизменяемой по высоте части. Однако предпочтительно применение выпуклых рабочих и нерабочих поверхностей лопаток на этих участках, позволяющих существенно снизить объемные потери, а также повысить прочность лопаток.

Сопрягаемые с удлиненными участками лопаток ведущего ротора участки впадин ведомого ротора могут перекрываться стенками, в которых выполняются окна нагнетания, совмещающиеся при вращении роторов с окнами нагнетания в корпусе. Перекрываться могут и торцы впадин (полностью или частично).

Степень сжатия зависит от конфигурации окна нагнетания, путем ее изменения можно в большом диапазоне регулировать степень повышения давления. Способы регулирования степени сжатия зависят от форм изменяемых по высоте частей лопаток. В частности, при размещении окна нагнетания в цилиндрической части поверхности корпуса регулирование степени сжатия осуществляется путем изменения длины окна нагнетания перемещением подвижного элемента, перекрывающего его сечение по окружности. При размещении окна нагнетания в конической части поверхности корпуса регулирование степени сжатия возможно путем изменения его длины или ширины перемещением подвижного элемента, перекрывающего окно нагнетания по окружности или в диагональном направлении, а также длины и ширины одновременно.

Двустороннее расположение окон нагнетания в обеих торцевых стенках корпуса позволяет уравновесить осевые силы и уменьшить сопротивление на нагнетании (площадь окон нагнетания удваивается). При этом формы рабочих элементов в противоположных сторонах роторов на протяжении изменяемых по высоте участков лопаток могут быть одинаковыми или отличаться.

Окна всасывания в большинстве случаев размещаются в боковых стенках корпуса, поэтому их размеры ничем не ограничиваются.

В силу объемного принципа действия производительность компрессора фактически не зависит от давления нагнетания, а глубина регулирования степени сжатия не зависит от подачи.

Регулирование производительности роторной машины осуществляется путем изменения поперечного сечения окна всасывания или всасывающего патрубка. Регулирование степени повышения давления и производительности может производиться как порознь, так и одновременно, причем без останова машины, а регулирование каждого из параметров или обоих меньше, чем в конструкциях других типов, влияет на экономичность.

Пространственные формы рабочих элементов и устройство нагнетательного тракта обеспечивают следующие преимущества роторной машины по сравнению с прямозубым компрессором и объемными компрессорами других типов:

- меньшие ограничения степени сжатия в отдельной ступени, причем независимо от количества камер в ней (теоретически процесс сжатия может продолжаться вплоть до схватывания рабочих поверхностей лопаток сопряженными поверхностями впадин, а размеры окон нагнетания можно уменьшать до бесконечности);

- меньшая зависимость коэффициента наполнения рабочего пространства от степени повышения давления и окружной скорости лопаток, в том числе за счет значительного разрежения, создающегося во впадинах ведомого ротора при выходе лопаток из впадин в камере всасывания;

- большая пропускная способность окон нагнетания (приведенная площадь окон, соотнесенная с разницей в степени сжатия и продолжительностью их открытия).

Отсутствие иного, кроме вращательного, движения рабочих органов, дисбалансов роторов, одновременное, равносильное и непрерывное взаимодействие лопаток обоих роторов с тангенциально движущейся рабочей средой исключают возникновение вредных механических колебаний звеньев, а также значительных радиальных и осевых усилий, передаваемых на коренные подшипники (сама конструкция фактически является уравновешивающим механизмом). Это обеспечивает по сравнению с компрессорами других типов большие ресурс, надежность и безопасность работы, а также большие возможности увеличения размерности рабочих органов и повышения частот вращения роторов, то есть увеличения производительности и улучшения массогабаритных показателей. Причем частоты вращения роторов можно доводить практически до уровня лопаточных машин. Объемные потери при таких окружных скоростях движения лопаток не существенны, а производительность и равномерность подачи приближаются к лопастным компрессорам.

Исходя из того что одна ступень роторной машины эквивалентна нескольким ступеням компрессоров других типов по степени повышения давления и более экономичного по сравнению с ними способа сжатия, обеспечивается ее конкурентоспособность почти во всем диапазоне производительностей и особые преимущества при сжатии легких газов до больших отношений давлений.

Значительная площадь сопрягаемых с корпусом поверхностей лопаток, в том числе изменяемых по высоте участков, в сочетании с высокой и равномерной окружной скоростью их движения создают условия, при которых применение бесконтактных уплотнений обеспечивает не более высокие потери, чем уплотнения непосредственного контакта (суммарные потери в роторной машине не превышают потери на трение в цилиндропоршневой группе поршневых машин).

Роторы могут иметь цилиндрические и конические формы и разные диаметры. Конические формы роторов позволяют уменьшить габариты компрессора при увеличении размерности рабочих органов за счет уменьшения размеров синхронизирующих шестерен.

Роторная машина способна сжимать двухфазные среды (газ + жидкость).

Теоретические линии лопаток могут быть прямыми и криволинейными (винтовыми, круговыми).

Конструктивные схемы роторной машины могут отличаться числом рабочих роторов от одного до трех и более.

Простота устройства и конструктивных форм деталей, меньшая материалоемкость роторной машины, а также возможность создания мощностных рядов путем наращивания числа полностью унифицированных ступеней обеспечивают меньшие по сравнению с компрессорами других типов стоимость изготовления, обслуживания и ремонта, то есть большую технологичность.

Конструкция роторной машины обладает свойством обратимости, допускает реверсирование и в силу способности преобразовывать энергию любого рабочего тела (газа, пара, жидкости) применима для изготовления насосов, гидродвигателей, расширительных машин.

Одной из областей использования конструкции является двигателестроение, например в качестве теплового двигателя, содержащего роторную машину - компрессор и ее обращенную ступень - расширительную машину, рабочие элементы которых располагаются в изолированных корпусах (или частях корпуса) на общих валах.

В силу геометрического подобия рабочих органов обеих машин возможности увеличения степени сжатия в компрессоре и понижения давления в расширительной машине теоретически одинаковы.

Пространственное и по рабочей среде обособление машин роторного двигателя позволяет отдельно от них разместить камеру сгорания, что в сочетании с отсутствием дискретности процессов всасывания, сжатия, расширения и удаления отработавших газов позволяет осуществить рабочий процесс с непрерывным сгоранием топлива при постоянном давлении. Отсюда возможность применения многотопливности.

Принцип работы такого двигателя аналогичен газотурбинному. Однако в 3-5 раз большие по сравнению с лопаточными машинами степени сжатия и расширения в одной ступени роторного двигателя определяют адекватное сокращение числа его ступеней. При этом и количество деталей в отдельной ступени роторной машины меньшее, чем на порядок. Отсюда меньшие величины вращающихся масс, размеры роторов и двигателя в целом и возможности увеличения единичной мощности до уровня газотурбинных двигателей в одноступенчатом исполнении компрессора и расширительной машины. В меру сокращения числа ступеней снижаются объемные и газодинамические потери.

Сопоставление удельных массогабаритных показателей, требований к материалам деталей и технологических качеств роторного и газотурбинного двигателей выявляет меньшую себестоимость производства единицы мощности роторного двигателя.

Изначальная способность роторного двигателя работать на любых видах топлива, цена многих из которых ниже используемых тепловыми двигателями других типов, а продукты сгорания менее токсичны или вообще не содержат вредных для окружающей среды веществ, обеспечивает его внеконкурентную экологическую и экономическую эффективность. В сочетании с лучшими удельными показателями это обосновывает перспективность его использования на транспорте.

Преимущества роторного двигателя обусловливают его использование прежде всего в качестве альтернативы поршневым и ДВС Ванкеля, возможности усовершенствования которых почти исчерпаны, а также газотурбинным двигателям в равновозможных областях применения (приводах вращения).

Привод может полностью состоять из роторных машин - теплового двигателя и силовой передачи.

Очевидная тенденция к использованию водорода в качестве топлива также определяет предпочтение применения роторного двигателя, не только из-за его меньшей других источников энергии цены, позволяющей отчасти компенсировать высокую стоимость производства водорода, но и в силу более высоких потребительских качеств.

В частности, роторный двигатель сравним с электрохимическим генератором по КПД при работе на одинаковых реагентах, но компактнее и легче. К тому же время пуска и набора мощности топливных элементов особенно в условиях низких температур неприемлемо для многих видов транспорта, а увеличение их единичной мощности сопровождается ухудшением массогабаритных показателей вследствие ограниченных возможностей существенного повышения ЭДС. С учетом не менее высоких характеристик роторной силовой передачи по отношению к электроприводу, но ее лучших удельных показателей и меньшей цены, а также экологически не безопасного воздействия электромагнитных полей электроустановок, роторный привод конкурентоспособнее электросиловой установки на топливных элементах.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНЫЙ ДВИГАТЕЛЬ | 1998 |

|

RU2150589C1 |

| ЖИДКОСТНО-КОЛЬЦЕВАЯ МАШИНА | 2004 |

|

RU2271453C2 |

| Роторная объемная машина | 1973 |

|

SU513160A1 |

| РОТОРНЫЙ ПРЯМОЗУБЫЙ КОМПРЕССОР | 2000 |

|

RU2180053C2 |

| ДВИГАТЕЛЬНАЯ УСТАНОВКА И РОТОРНЫЙ ДВИГАТЕЛЬ | 1998 |

|

RU2171906C2 |

| РОТОРНАЯ ВИНТОВАЯ МАШИНА | 2009 |

|

RU2448273C2 |

| РОТОРНАЯ МАШИНА | 1999 |

|

RU2176022C2 |

| РОТОРНАЯ МАШИНА | 1988 |

|

RU2013589C1 |

| МНОГОКАМЕРНЫЙ ТУРБО-РОТОРНЫЙ ДВИГАТЕЛЬ | 2014 |

|

RU2575630C1 |

| ДВУХРОТОРНЫЙ ДВИГАТЕЛЬ | 1997 |

|

RU2136891C1 |

Изобретение относится к роторным машинам и может использоваться в компрессорах, насосах, расширительных машинах. Роторная машина содержит корпус, ведущий и ведомый роторы с лопатками, окна всасывания и нагнетания. Лопатки ведущего ротора выполнены с выпуклыми рабочими поверхностями, а ведомого - с вогнутыми. На одном из концов ведомого ротора образован участок, на котором выполнены впадины, переменные по глубине. На соответствующем участке ведущего ротора лопатки выполнены с переменным по высоте профилем в продольном сечении. Окно нагнетания расположено в части торцевой поверхности корпуса, огибающей участок ведомого ротора с переменными по глубине впадинами. Линии сопряжения лопаток ведущего ротора и впадин ведомого ротора на данном участке, а также линии сопряжения лопаток ведомого и ведущего ротора неразрывны на всем их протяжении. Повышается степень сжатия, увеличивается производительность, увеличивается объем полезно используемого рабочего пространства, снижаются потери. 1 ил.

Роторная машина, содержащая корпус, ведущий и ведомый роторы с лопатками, окна всасывания и нагнетания, при этом лопатки ведущего ротора выполнены с выпуклыми рабочими поверхностями, а ведомого - с вогнутыми, отличающаяся тем, что на одном из концов ведомого ротора образован участок, на котором выполнены впадины, переменные по глубине, на соответствующем участке ведущего ротора лопатки выполнены с переменным по высоте профилем в продольном сечении, окно нагнетания расположено в части торцевой поверхности корпуса, огибающей участок ведомого ротора с переменными по глубине впадинами, линии сопряжения лопаток ведущего ротора и впадин ведомого ротора на данном участке, а также линии сопряжения лопаток ведомого и ведущего ротора неразрывны на всем их протяжении.

| РОТОРНЫЙ ПРЯМОЗУБЫЙ КОМПРЕССОР | 2000 |

|

RU2180053C2 |

| Регулятор производительности винтового компрессора | 1982 |

|

SU1092300A1 |

| US 4324538 A, 13.04.1982 | |||

| US 3472445 А, 14.10.1969 | |||

| US 4406601 A, 27.09.1983 | |||

| US 5055017 A, 08.10.1991 | |||

| US 5660535 A, 26.08.1997. | |||

Авторы

Даты

2006-08-20—Публикация

2005-09-01—Подача