Заявляемая роторная винтовая машина предназначена для сжатия газообразных сред и может быть использована в различных отраслях промышленности, где требуются газы с повышенным давлением. Возможно применение ее также в качестве вакуумного насоса. Заявляемое устройство является обратимым и может быть использовано в качестве экспандера (детандера) для преобразования энергии сжатого газа в механическую работу при его расширении. Комбинации компрессора и детандера с промежуточным нагревом или охлаждением газа позволяют использовать устройства в агрегатах, работающих по прямому или обратному термодинамическому циклу (в ДВС и холодильниках).

Роторная винтовая машина является устройством объемного сжатия газа, где роль поршней выполняют зубья одного ротора, перекатывающиеся по пазам другого. Большинство винтовых машин, применяемых в настоящее время в технике, основано на конструкции Лисхольма - см., например, Амосов П.Е. и др. (Винтовые компрессорные машины, Справочник. Ленинград: Машиностроение, 1977, с.67-68) [1]. Устройство имеет винтовые роторы с выпуклыми зубьями для ведущего ротора и вогнутыми впадинами для ведомого ротора. Число зубьев ведущего ротора - четыре, ведомого - шесть. Профили резьбы в плоскости, перпендикулярной осям вращения роторов, - сложные, асимметричные; длина винтовой поверхности - от 0,75 до 0,86 хода витков ведущего ротора PZ (от 270 до 310° по углу поворота).

Недостатками данной конструкции компрессора являются:

1) пульсации давления и прерывистость подачи сжимаемого газа;

2) обратные перетечки газа из полостей с более высоким давлением обратно в полости с более низким через зазоры между движущимися поверхностями роторов и корпусом.

Первая проблема и отчасти вторая связаны с тем, что винтовой компрессор подает сжимаемый газ отдельными порциями. Полости, содержащие порции газа, формируются в пазах винтов и ограничены по периферии роторов цилиндрическими поверхностями корпуса и по торцам роторов плоскостями корпуса (проставками) с окнами для напуска газа на входе и выпуска на выходе. Сжатие газа (изменение объема полости) происходит, когда полость не соединена с окнами, и осуществляется внедрением в паз данного ротора зуба противоположного ротора и перекатыванием его по пазу, пока, на определенной фазе вращения, полость не совместится с окном, через которое сжатый газ выдавливается в коммуникацию нагнетания. Во время сжатия выдачи газа из данного паза нет. Например, при степени сжатия по объему, равной трем, сжатие происходит за время ~3/4 оборота ротора и только за 1/4 оборота - выдача. Суммарный расход определяется последовательным подходом к окну полостей в разных пазах, смещенных по углу поворота роторов. При соответствующем согласовании степени сжатия и чисел зубьев (пазов) на роторах общий расход выравнивается, однако локальные пульсации (прерывистость) потока газа в такой конструкции неизбежны.

Вторая проблема, обратные перетечки газа, целиком обусловлена неправильно (некорректно) выбранной геометрией роторов - см. ниже. Все это снижает потребительские характеристики и долговечность устройства.

Слабым местом винтовых машин Лисхольма, таким образом, является наличие корпусных окон на входе и выходе газа, без которых в этой конструкции невозможно осуществить изменение объема отсеченной полости, т.е. сжатие газа. С этим связаны шум и повышенные гидравлические потери, локальная прерывистость выдачи, пульсации потока и давления, зачастую требующие использования ресиверов для сглаживания пульсаций. На роторы действуют переменные силы как в радиальном, так и в осевом направлениях, что затрудняет работу опор роторов и шестерен, согласующих вращение роторов. В смежных по углу вращения роторов полостях, находящихся в разных фазах процесса сжатия, давление различно; наличие зазоров между торцами роторов и корпусом приводит к тому, что перекачиваемая среда по этим зазорам под действием перепада давления частично перетекает из полостей с более высоким давлением обратно в полости с более низким. Это снижает производительность винтовой машины, ухудшает КПД, приводит к росту температуры перекачиваемой среды и самого устройства. Уменьшение зазоров снижает интенсивность перетекания, однако приводит из-за теплового расширения или неточности изготовления к повышению вероятности механического контакта поверхностей (вплоть до заклинивания).

С целью снижения обратных перетечек в перекачиваемый газ добавляют жидкости (масла), блокирующие зазоры. Это требует создания устройств для улавливания жидкостей на выходе и подачи их на вход; кроме того, перекачиваемый газ в какой-то мере загрязняется жидкостью.

Желание избавиться от торцевых проставок с окнами, т.е. от прерывистой выдачи газа и перетечек по торцевым зазорам, привело к необходимости создать конструкции, в которых в формировании порций перекачиваемой среды участвуют только винтовые поверхности роторов и цилиндрические поверхности корпуса, а сжатие газа осуществляется внутри роторов за счет уменьшения объема полости при ее перемещении вдоль осей роторов от входа газа к выходу.

Известны конструкции с непрерывно или ступенчато изменяющейся вдоль оси роторов геометрией - уменьшающимся по длине шагом нарезки винтов, которые описаны в следующих патентах:

патент на изобретение США №3807911 (класс МПК F04C 18/08, дата приоритета 14.05.1973 г.) [2];

авторское свидетельство СССР на изобретение №861738 (МПК F04C 18/16, дата приоритета 25.12.1979 г.) [3];

патент РФ на изобретение №2143590 (класс МПК F04C 18/16, дата приоритета 21.09.1998 г.) [4].

Так, в заявке на изобретение США №2007/0041861 (класс МПК F01C 1/16, дата приоритета 22.08.2005 г.) [5] описан винтовой ротор и вакуумный насос. Устройство содержит одинаковые (симметричные) роторы, винтовые поверхности которых имеют два различающихся ходом витков смежных участка, в пределах каждого из которых профиль поверхности остается постоянным. Профили зубьев - прямоугольные, числа заходов винтов n/n, где n≥1. Для блокировки перетечек через зазоры используется масло.

Известен винтовой насос с повышенной эффективностью всасывания, описанный в патенте США на изобретение №7484943 (класс МПК F04C 18/08, дата приоритета 11.08.2006 г.) [6]. Данное устройство содержит одинаковые (симметричные) роторы, винтовые поверхности которых имеют три различающихся ходом витков PZ смежных участка. По длине роторов (от входа к выходу) на первом участке PZ непрерывно уменьшается, в пределах второго и третьего остается постоянным. Профили зубьев сопряженные. Числа заходов винтов n/n, где n≥1; длина участков от 1 до 4·PZ; соотношение длин входного и выходного участков 3/1; соотношение PZ участков порядка полутора десятков. На выходе газа оставлены корпусные проставки с окнами.

Известен винтовой компрессор по патенту РФ на изобретение №2143590 (класс МПК F04C 18/16, дата приоритета 21.09.1998 г.) [7], принятый в качестве прототипа. В данной конструкции компрессора роторы имеют винтовые части, образованные однозаходной или двухзаходной резьбой, содержащей два смежных участка - формирующий и сжимающий. Угол наклона формирующих витков непрерывно уменьшается (PZ витков увеличивается), а угол наклона сжимающих витков непрерывно увеличивается (PZ витков уменьшается) по длине резьбы в сторону нагнетания. Длина первого участка 2·PZ; длина второго определяется необходимой степенью сжатия компрессора.

Каждый ротор имеет по две винтовые части на конструктивном удалении друг от друга, которые находятся в противофазе. Газ всасывается с двух концов роторов и подается в середину, что позволяет разгрузить опоры от осевых усилий.

Анализ показал, что в винтовом компрессоре без впускных и выпускных окон по торцам замкнутая полость занимает всю длину винтового паза в пределах хода витка; давление в ней практически одинаково по всей длине независимо от того, по какому закону изменяется геометрия паза на данном участке. Сжатие газа внутри роторов осуществляется за счет уменьшения объема полости при ее перемещении вдоль осей роторов от входа к выходу и определяется соотношением объемов, которые имеет отсеченная полость на входе и выходе газа.

Использование участков с длиной меньше, чем протяженность полностью сформированной (отсеченной) полости, приводит к неполному сжатию и неравномерности потока на выходе. Некорректно выбранное соотношение числа заходов нарезки ведущего и ведомого роторов и формы профиля зуба приводит к неустранимым даже при абсолютно точном изготовлении зазорам и не позволяет полностью изолировать порции перекачиваемой среды. Некоторые зазоры появляются и пропадают на определенной стадии вращения роторов. Неравномерность потока, пульсации давления и усилий на опоры, повышенный шум остаются, хотя и в меньшей степени, чем у Лисхольма. Выбранные произвольным образом соотношения длин смежных участков на роторах не позволяют согласовать внутреннюю степень сжатия, полученную на роторах, с требуемой внешней степенью сжатия, что является недостатками перечисленных выше устройств.

Задачей заявляемого технического решения является оптимизация конструкции, позволяющая снизить перетекания газа через зазоры, пульсации потока и шумность, повысить КПД, что достигается путем

- создания теоретически беззазорной конструкции роторной винтовой машины, в которой имели бы место только допускаемые технологические зазоры между подвижными поверхностями;

- обеспечения максимально возможной равномерности выдачи сжатого/расширенного газа, снижения пульсаций давления;

- согласования внутренней степени сжатия на роторах компрессора или расширения экспандера с расчетной (наиболее часто используемой при эксплуатации).

Поставленная задача решается за счет того, что в роторной винтовой машине для сжатия/расширения газообразных сред, содержащей размещенную в цилиндрических расточках корпуса пару роторов, винтовые поверхности которых имеют два различающихся ходом витков смежных участка, в пределах каждого из которых профиль поверхности остается постоянным, одновременно выполняются следующие необходимые и достаточные условия:

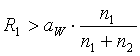

число заходов ведущего ротора n1 связано с числом заходов ведомого ротора n2 соотношением n2=n1+1;

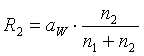

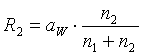

радиусы вершин зубьев роторов связаны с межосевым расстоянием aw соотношениями  для ведомого ротора и

для ведомого ротора и  для ведущего ротора;

для ведущего ротора;

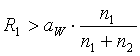

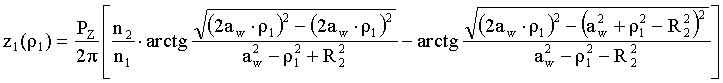

поверхность зуба каждого участка ведущего ротора представляет собой эквидистанту, смещенную на величину Δ в тело ротора относительно поверхности, профиль которой в осевом сечении ротора описывается кривой

где PZ - ход витков винтовой поверхности данного участка ведущего ротора, z - координата вдоль оси ротора, ρ1≤R1 - расстояние от точки на кривой z1(ρ1) до оси ротора, величина Δ обосновывается из конструктивных и технологических требований в зависимости от точности обработки винтовых поверхностей, размерами и материалом роторов, допустимого различия в нагреве роторов и корпуса;

поверхность зуба ведомого ротора сопряжена с поверхностью, профиль которой в осевом сечении есть z1(ρ1);

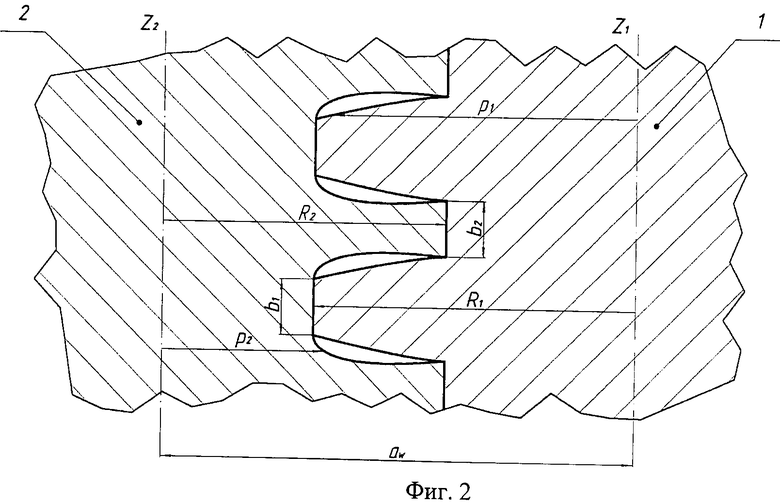

минимальная длина каждого участка, обеспечивающая возможность размещения на ней замкнутой полости, определяется выражением  , где b - параллельный оси размер прямолинейного участка вершин зубьев роторов;

, где b - параллельный оси размер прямолинейного участка вершин зубьев роторов;

соотношение величин PZ смежных участков ротора равно расчетной (наиболее часто используемой при эксплуатации) степени сжатия/расширения роторной винтовой машины по объему.

Это условия, которым должна удовлетворять оптимальная конструкция винтовой машины. При их соблюдении обеспечивается формирование сразу на двух роторах теоретически полностью изолированных полостей с изменяющимся при вращении роторов объемом (без использования корпусных окон по торцам роторов, периодически открывающихся для напуска всасываемого газа и выпуска сжатого). В конструкции остаются только технологические зазоры между подвижными поверхностями. Таким образом, пульсации давления и перетекание перекачиваемой среды по зазорам из полостей с более высоким давлением в полости с более низким сведено к минимуму.

Дополнительной задачей оптимизации устройства является расширение вариантов использования роторной машины.

Согласно патенту РФ на изобретение №2143590 [7] для уравновешивания осевых нагрузок используются сдвоенные роторы - на каждом роторе имеются две отделенные друг от друга винтовые части, находящиеся в противофазе.

Симметричные роторы, предложенные в патенте, позволяют использовать устройство только в качестве компрессора (либо только в качестве экспандера). Кроме того, объемные расходы, температура и давления на входе (выходе) газа в двух частях устройства могут быть разными - полной компенсации осевых нагрузок не получается.

Вариантом заявляемой конструкции винтовой роторной машины является возможность использования в ней ведущего и ведомого роторов сдвоенными, причем винтовые части роторов могут находиться как в противофазе, так и быть развернутыми на определенный угол, например на  радиан, что позволяет увеличить частоту выдачи сжимаемого газа, тем самым повысить равномерность работы роторной винтовой машины.

радиан, что позволяет увеличить частоту выдачи сжимаемого газа, тем самым повысить равномерность работы роторной винтовой машины.

Это позволяет сделать конструкцию более оптимальной и расширить условия ее эксплуатации - увеличить частоту выдачи порций сжимаемого газа, тем самым повысить равномерность работы роторной винтовой машины.

Вариант использования в заявляемом устройстве сдвоенного ротора с одинаковым направлением витков обеих раздельных винтовых частей роторов позволяет совместить в одной роторной винтовой машине функции компрессора и экспандера (детандера), когда требуется сжать газ, пропустить его через какое-либо технологическое устройство, а затем расширить. Естественно, в этом случае компрессорная и экспандерная части должны быть разделены перегородкой. Работа расширения, передаваемая непосредственно через валы роторов, частично или полностью используется для привода компрессорной части. Разница работы сжатия и расширения при недостатке пополняется электродвигателем или, при избытке, выводится на генератор. Необходимость такого совмещения функций компрессора и экспандера существует, например, в холодильных агрегатах, двигателях внутреннего сгорания (как непосредственно, так и в системах турбонаддува), в электрохимических генераторах тока, тепловых насосах, в устройствах осушки газов и кондиционерах.

Конструкция заявляемого устройства и его варианты - вид в разрезе сопряженных винтов ведущего и ведомого роторов показаны на фигурах:

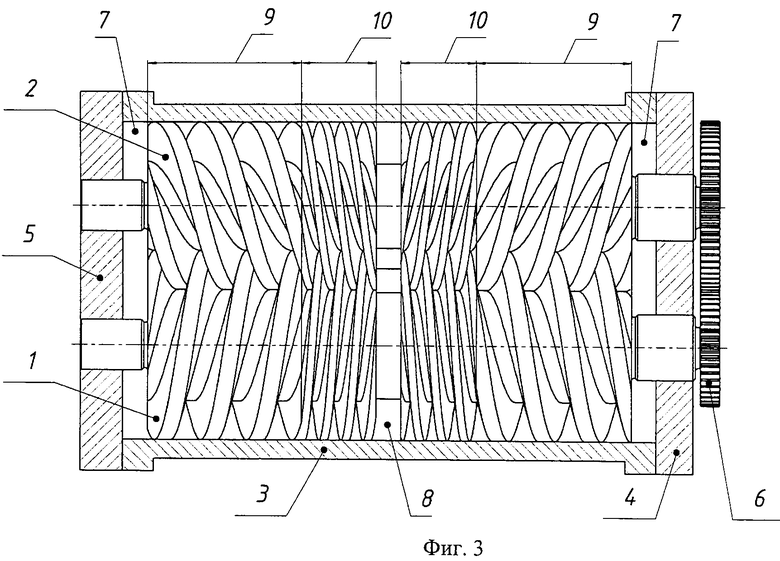

Фиг.1 - конструкция заявляемой роторной винтовой машины с двумя роторами, имеющими два смежных винтовых участка с разным ходом витков.

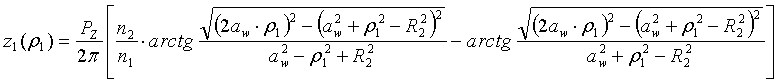

Фиг.2 - профили ведущего и ведомого роторов заявляемой роторной винтовой машины в осевом сечении.

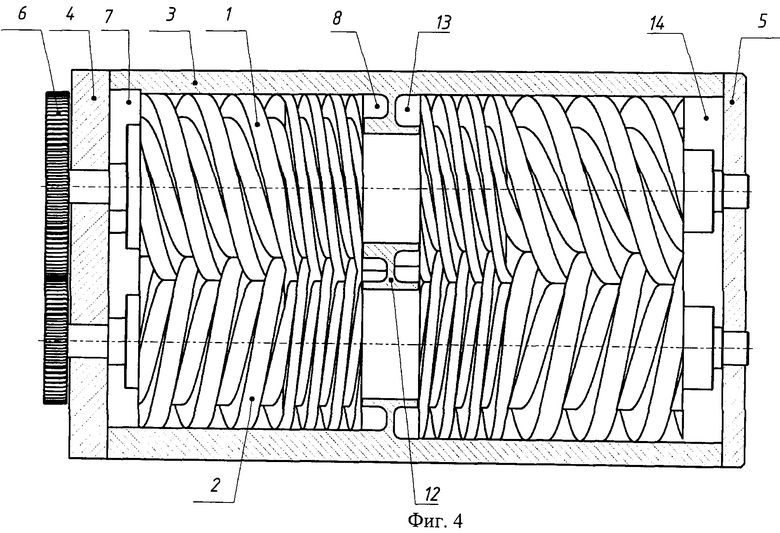

Фиг.3 - вариант заявляемой роторной винтовой машины с двумя сдвоенными, уравновешенными разнонаправленными роторами.

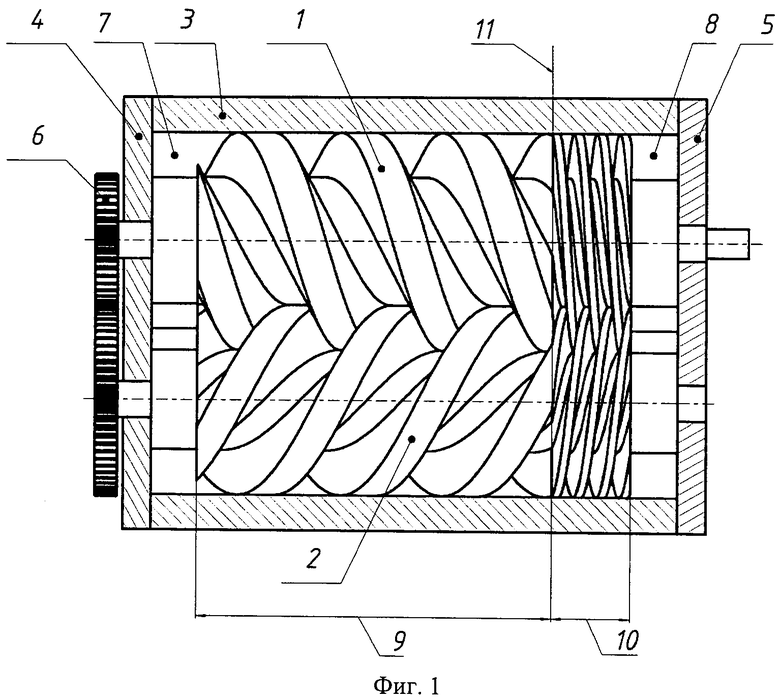

Фиг.4 - вариант заявляемой роторной винтовой машины с двумя сдвоенными одинаково направленными роторами, разделенными перегородкой. Конструкция, объединяющая компрессор и экспандер.

На фиг.1 приведенная схема конструкции заявляемой роторной винтовой машины с роторами, имеющими два смежных винтовых участка, включает в себя ведущий (1) и ведомый (2) роторы, корпус (3) с крышками (4) и (5), шестерни (6), согласующие вращение роторов, камеры всасывания (7) и нагнетания (8), два смежных винтовых участка - участок с большим ходом (9) и участок с меньшим ходом (10), плоскость разделяющую участки с большим и меньшим ходом (11).

На фиг.2 изображено осевое сечение роторов - расчетная схема, поясняющая параметры геометрии осевых профилей витков ведущего (1) и ведомого (2) роторов, используемых в формуле заявляемой конструкции роторной винтовой машины, где aW - межосевое расстояние;

ρ, z(ρ)- координаты профилей в осевом сечении в цилиндрической системе;

R1 - наружный радиус ведущего ротора (1);

R2 - наружный радиус ведомого ротора (2);

b1=b2=b - параллельный оси размер прямолинейного участка вершин зубьев.

На фиг.3 изображен вариант выполнения заявляемой роторной винтовой машины, которая состоит из ведущего (1) и ведомого (2) роторов, корпуса (3) с крышками (4) и (5), шестерен (6), согласующих вращение роторов, камеры всасывания (7) и нагнетания (8). Роторы сдвоенные, уравновешенные за счет использования симметрично расположенных участков, винтовые поверхности которых могут быть разного диаметра и длины и развернуты, например, на угол  радиан. На каждом из симметричных участков смежные нарезки - с большим ходом (9) и с меньшим ходом (10).

радиан. На каждом из симметричных участков смежные нарезки - с большим ходом (9) и с меньшим ходом (10).

На фиг.4 приведен вариант заявляемой роторной винтовой машины, объединяющей компрессор и экспандер. Конструкция включает в себя корпус (3), в котором установлены сдвоенные ведущий (1) и ведомый (2) роторы, имеющие одинаковое направление витков, крышки (4) и (5), шестерни (6), согласующие вращение роторов, камеры всасывания (7) и нагнетания (8) компрессора. Соответственно, здесь дополнительно необходимы перегородка (12), разделяющая газовые полости компрессора и экспандера с разным давлением, и камеры (13) и (14) для входа сжатого газа в экспандер и выхода расширенного.

Заявляемое устройство работает следующим образом. Ведущий и ведомый роторы (1) и (2) формируют замкнутые полости с порциями перекачиваемой среды и, вращаясь, перемещают их в осевом направлении. За счет того что винтовые поверхности имеют два смежных участка (9) и (10) с разным ходом, объем порции перекачиваемой среды постепенно изменяется по мере перехода ее из одного участка в другой. Полный цикл - заполнение полости с ее отсечением, сжатие и выдача - происходит за 3 оборота ротора. Полости идут непрерывно, одна за другой, и в среднем за каждый оборот ротора выдается одна порция с каждого паза. Канал пережат зубьями смежного ротора в двух местах по длине (в крайних положениях - в трех). Пульсации потока кратковременны (только на время перехода участка пережатия через торцевую плоскость ротора на выходе) и составляют, например, 1/3 расхода при соотношении чисел заходов на роторах 2/3, а при сдвоенной конструкции (фиг.3) - 1/6 расхода.

Предлагаемый способ формирования замкнутых полостей при условиях, указанных выше, и заявляемая конструкция роторной винтовой машины позволяют получить высокие характеристики без применения жидкости для блокировки перетечек газа через зазоры и устройств для улавливания ее на выходе и подачи на вход.

Величины диаметров роторов и хода витков участков (9) и (10) выбирают исходя из требуемой объемной производительности и степени сжатия устройства.

Если ход винтовой поверхности участка (9) (по направлению движения перекачиваемой среды) больше хода участка (10), происходит сжатие перекачиваемой среды -уменьшение объема с повышением давления. Подобные роторы могут быть применены в винтовых компрессорах и вакуумных насосах. Если ход участка (9) винтовой поверхности меньше хода участка (10), происходит расширение перекачиваемой среды с понижением ее давления. Подобные роторы могут быть применены в винтовых экспандерах (детандерах) и двигателях, преобразующих энергию сжатого газа в механическую работу.

Конструкция с однонаправленными участками может применяться в качестве компрессора-экспандера для сжатия газообразной среды и последующего ее расширения после обработки. Подобная задача возникает, например, в холодильной технике, где циркулирующий в замкнутом контуре хладагент вначале сжимают, затем (после охлаждения до температуры окружающей среды) расширяют до первоначального давления (с адиабатическим уменьшением температуры) и подают в охлаждаемую камеру. Компрессор-экспандер позволяет частично использовать работу расширения газа для процесса сжатия, что приводит к общему снижению затрат энергии на холодильный цикл и позволяет достичь более низких температур хладагента.

Упомянутые выше варианты заявляемой роторной винтовой машины позволяют расширить диапазон ее применения.

Роторные винтовые машины заявляемой конструкции используются в производстве, при этом их объемная производительность (по условиям входа) достигает до 500 м3/час, а степень сжатия по давлению до 10. Применяемый на основе конструкции заявляемой роторной винтовой машины вариант воздушного компрессора-экспандера, приведенный на фиг.4, позволяет получить объемную производительность (по условиям входа), например, до 50 м3/час, а степень сжатия по давлению до 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОР ВИНТОВОГО КОМПРЕССОРА | 2000 |

|

RU2178836C2 |

| РАБОЧИЙ ОРГАН ВИНТОВОЙ РОТОРНОЙ МАШИНЫ | 2013 |

|

RU2534657C1 |

| ВИНТОВАЯ ПЕРЕДАЧА | 2006 |

|

RU2304736C1 |

| КОМПРЕССОР-ЭКСПАНДЕР С КОНИЧЕСКИМИ РОТОРАМИ | 2007 |

|

RU2372524C2 |

| ВИНТОВАЯ МАСЛОЗАПОЛНЕННАЯ КОМПРЕССОРНАЯ УСТАНОВКА (ВАРИАНТЫ) И СИСТЕМА СМАЗКИ ПОДШИПНИКОВ ВИНТОВОЙ МАСЛОЗАПОЛНЕННОЙ КОМПРЕССОРНОЙ УСТАНОВКИ | 2013 |

|

RU2559411C2 |

| ВИНТОВОЙ НАГНЕТАТЕЛЬ | 2013 |

|

RU2551255C2 |

| СПОСОБ ПРОИЗВОДСТВА РОТОРОВ ВИНТОВЫХ КОМПРЕССОРОВ, СПОСОБ ПРОИЗВОДСТВА ЛИТЕЙНОЙ ФОРМЫ ДЛЯ ТАКОГО РОТОРА И РОТОР С ВИНТОВЫМИ ЗУБЬЯМИ ДЛЯ ВИНТОВОГО КОМПРЕССОРА | 1996 |

|

RU2160182C2 |

| РОТОРНАЯ ГИДРО-ПНЕВМОМАШИНА | 2015 |

|

RU2627753C2 |

| РОТОРНЫЙ КОМПРЕССОР | 1991 |

|

RU2032113C1 |

| СПОСОБ РАБОТЫ МАШИНЫ ОБЪЕМНОГО ВЫТЕСНЕНИЯ | 2005 |

|

RU2300020C1 |

Роторная винтовая машина для сжатия/расширения газообразных сред. Роторная винтовая машина содержит корпус 3, расположенные в нем ведущий 1 и ведомый 2 (ведомые) роторы. Винтовые поверхности роторов 1, 2 имеют два различающихся ходом витков смежных участка, в пределах каждого из которых профиль поверхности остается постоянным. Для повышения производительности и КПД машины и снижения шумности реализованы условия, связывающие числа заходов винтов, наружные радиусы, длину и профили винтовых поверхностей роторов. 2 з.п. ф-лы, 4 ил.

1. Роторная винтовая машина для сжатия/расширения газообразных сред, содержащая корпус, расположенные в нем ведущий и ведомый (ведомые) роторы, винтовые поверхности которых имеют два различающихся ходом витков смежных участка, в пределах каждого из которых профиль поверхности остается постоянным, отличающаяся тем, что число заходов ведущего ротора n1 связано с числом заходов ведомого ротора n2 соотношением n2=n1+1; радиусы вершин зубьев роторов связаны с межосевым расстоянием аw соотношениями  для ведомого ротора и

для ведомого ротора и  для ведущего ротора; поверхность зуба ведущего ротора представляет собой эквидистанту, смещенную на величину Δ в тело ротора относительно поверхности, профиль которой в осевом сечении ротора описывается кривой

для ведущего ротора; поверхность зуба ведущего ротора представляет собой эквидистанту, смещенную на величину Δ в тело ротора относительно поверхности, профиль которой в осевом сечении ротора описывается кривой

где PZ - ход витков винтовой поверхности ведущего ротора, z - координата вдоль оси ротора, ρ1 - расстояние от точки на кривой до оси соответствующего ротора, величина Δ обосновывается конструктивными и технологическими требованиями в зависимости от точности обработки винтовых поверхностей, размеров и материалов роторов, допустимого различия в нагреве роторов и корпуса; поверхность зуба ведомого ротора сопряжена с поверхностью, профиль которой в осевом сечении есть z1(ρ1); минимальная длина каждого винтового участка определяется выражением  , где b - параллельный оси размер прямоугольного участка вершин зубьев роторов; соотношение величин PZ - смежных участков ротора равно расчетной степени сжатия/расширения роторной винтовой машины по объему.

, где b - параллельный оси размер прямоугольного участка вершин зубьев роторов; соотношение величин PZ - смежных участков ротора равно расчетной степени сжатия/расширения роторной винтовой машины по объему.

2. Роторная винтовая машина по п.1, отличающаяся тем, что при выполнении ведущего и ведомого роторов сдвоенными винтовые части роторов могут находиться как в противофазе, так и быть развернутыми на угол π/n радиан.

3. Роторная винтовая машина по п.2, отличающаяся тем, что ведущий и ведомый роторы выполнены с одинаковым направлением витков и разделены перегородкой.

| ВИНТОВОЙ КОМПРЕССОР | 1998 |

|

RU2143590C1 |

| Ротор винтового компрессора | 1979 |

|

SU861738A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| US 6359411 B1, 19.03.2002 | |||

| US 3807911 A, 30.04.1974 | |||

| US 20070041861 A1, 22.02.2007. | |||

Авторы

Даты

2012-04-20—Публикация

2009-08-03—Подача