Предлагаемое изобретение относится к теплообменному оборудованию для теплообмена между различными жидкостями и, главным образом, в системах теплоснабжения, снабжения горячей водой.

Известен пластинчатый противоточный теплообменник (см., например, а.с. СССР N 1778484, кл. F 28 D 9/00 от 1992 г.). Теплообменник содержит соединенные попарно пластины с плоскими участками, чередующимися с гофрами, линии которых в каждой пластине расположены под заданным углом наклона относительно оси симметрии пластины, противоположным углу наклона линиям гофров в пластине своей пары для образования при их примыкании сетчатых каналов прохода теплоносителя. Линии гофров выполнены через одну равномерно относительно кромок пластины укороченными и имеют форму сопряженных между собой дуг, расположенных симметрично относительно упомянутой оси и загнутых в противоположные стороны, а угол наклона выполнен переменным, равномерно изменяющихся от минимального угла к максимальному вдоль упомянутой оси.

Недостатком этой конструкции является то, что не создается достаточной турбулентности потока в межпластинном канале, что отрицательно сказывается на теплопередающем эффекте теплообменника. Неудобство сборки-разборки теплообменника при его ремонте.

Наиболее близким по технической сущности и достигаемому эффекту является теплообменник пластинчатый противоточный, описанный в DE 3903084, 09.08.1990, F 28 D 9/00, 8 стр.

Теплообменник содержит пакет пластин с гофрами, линии которых в каждой пластине расположены в виде рельефной "елочки", и выполненных на пластинах угловых отверстий с каждой стороны для подвода и отвода жидкости в теплообменную часть. Пакет пластин с гофрами установлен на направляющих штангах и стянут станиной и шпильками, а также содержит подводящие и отводящие патрубки.

Недостатком этого теплообменника является недостаточный теплообмен через гофрированные пластины между потоками горячей и холодной жидкости из-за низкой турбулентности жидкости, проходящей между смежными гофрами пластин. Кроме того, существует неудобство сборки-разборки теплообменника при его ремонте и обслуживания.

Целью предлагаемого изобретения является повышение интенсификации теплообмена, удобство сборки-разборки теплообменника при его ремонте и обслуживании в процессе эксплуатации.

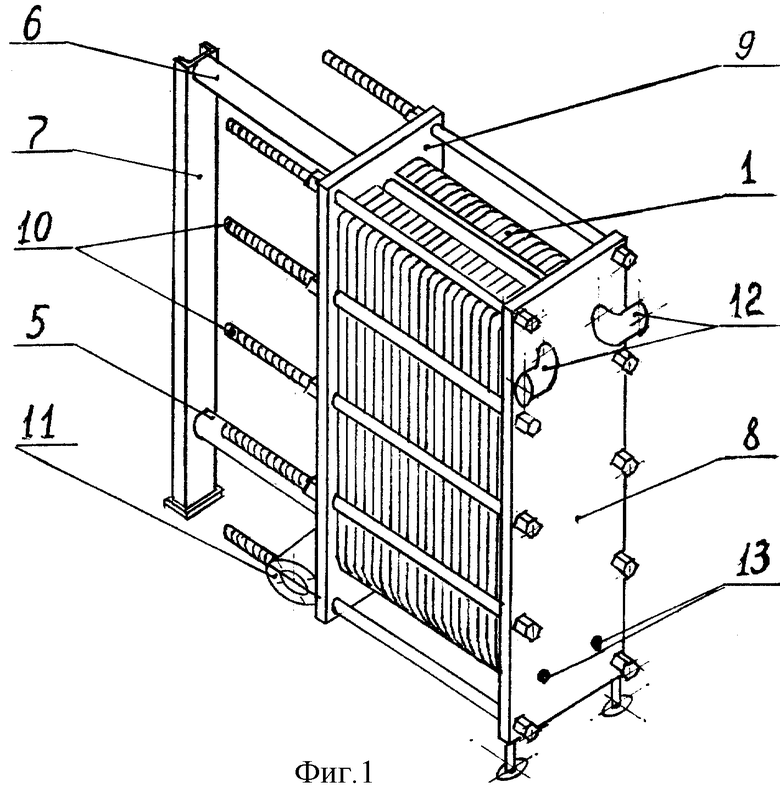

Сущность изобретения состоит в том, что в предлагаемом пластинчатом теплообменнике, содержащем пакет пластин с гофрами, линии которых в каждой пластине расположены в виде рельефной "елочки", и выполненных на пластинах угловых отверстий для подвода-отвода жидкости в теплообменную часть, пакет пластин с гофрами установлен на направляющих штангах и стянут станиной и шпильками, на теплообменнике закреплены подводящие и отводящие патрубки. Согласно изобретению теплообменник содержит нажимную плиту, причем пакет пластин стянут шпильками между нажимной плитой и пластиной, гофры на каждой пластине выполнены группами, которые расположены последовательно друг за другом по всей длине пластины. Гофры в группе выполнены рядами и каждый ряд гофр имеет различную ширину. Расстояние между смежными гофрами в первом ряду равно l1 = α (18-19,5), во втором ряду l2 = α (17-18,5), в третьем ряду l3 = α (13,5 - 15), в четвертом ряду l4 = α (14,5 - 16), где α - угол наклона поверхности, образующей гофру, в радианах.

Подводящие и отводящие патрубки выполнены криволинейными, при этом одни концы патрубков выходят за габариты теплообменника.

Выполнение на каждой пластине гофр группами, расположенными последовательно друг за другом по всей длине пластины, и выполнение гофр в группе рядами, а каждый ряд гофр - различной ширины, зависящей от угла наклона поверхности, образующей гофру, позволяет повысить турбулентность потока жидкости в межпластинных каналах, ширина которых меняется несколько раз по всей длине пластины, и, как следствие, скорость потока в каналах меняется несколько раз в зависимости от их ширины. Тем самым повышается интенсификация теплообмена в теплообменнике.

Угол наклона поверхности, образующей гофру, одинаковой для всех рядов гофр, а высота гофр изменяется пропорционально ширине между рядами гофр, и при соединении двух пластин, одна из которых повернута на 180o относительно другой, образуются межпластинные каналы сложной формы с изменяющимися сечениями каналов по всей их длине, что создает отрывные участки движения жидкости и турбулизацию пограничного слоя, улучшающие теплопередающий эффект. Стягивание и закрепление пакета пластин шпильками между нажимной плитой и станиной, а также выполнение подводящих и отводящих патрубков, концы которых выходят за габариты теплообменника, криволинейными позволяет улучшить условия монтажа теплообменника, т. е. отсоединить его от тепловой системы и присоединить в процессе техобслуживания и ремонтных работ.

Теплообменник представлен на чертежах

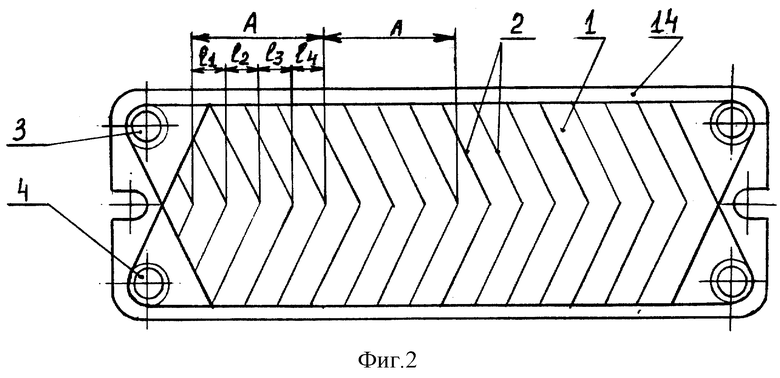

на фиг. 1 представлен общий вид теплообменника;

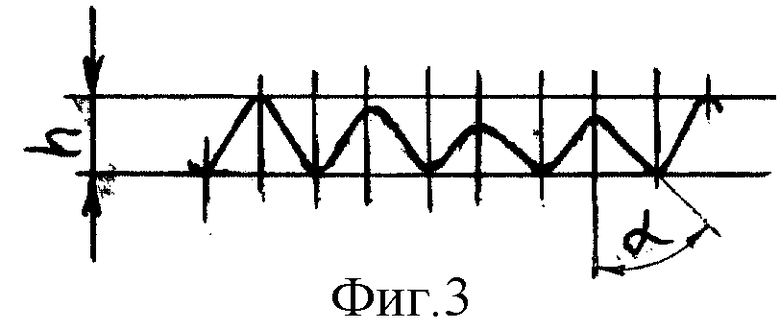

на фиг. 2 - пластина с гофрами;

на фиг. 3 - изображена форма гофр.

Теплообменник состоит из пакета пластин 1 с гофрами 2, расположенных в виде рельефной "елочки". На пластинах имеются угловые отверстия 3 и 4 с каждой стороны для подвода и отвода жидкости в теплообменную часть. Пакет пластин установлен на двух направляющих штангах 5 и 6, закрепленных на стойке 7, и стянут между станиной 8 и нажимной плитой 9 шпильками 10. На станине 8 и плите 9 закреплены подводящие и отводящие патрубки 11 и 12 с фланцами. На станине 8 имеются отверстия для слива жидкости из теплообменника, заглушенные пробками 13. Между пластинками 1 установлена прокладка 14. Подводящие и отводящие патрубки 11 и 12 выполнены криволинейными, концы их выходят за габариты теплообменника. На каждой пластине 1 гофры выполнены группами "А". Количество групп зависит от требуемой поверхности теплообмена. В примере их 12. Группы расположены последовательно друг за другом по всей длине пластины. Гофры 2 в группе "А" выполнены рядами и каждый ряд гофр различной ширины l1, l2, l3, l4. Расстояние между смежными гофрами в первом ряду равно l1 = α (18-19,5), во втором ряду l2 = α (17-18,5), в третьем ряду l3 = α (13,5-15), в четвертом ряду l4= α (14,5 - 16), где α - угол наклона поверхности, образующей гофру, в радианах. По мнению авторов в каждой группе оптимально может быть четыре ряда, но число рядов может быть другим (больше или меньше) в зависимости от требуемой поверхности теплообмена.

Работает теплообменник следующим образом.

Теплоноситель и нагреваемая жидкость по патрубкам 11 и 12 через угловые отверстия 3 и 4 подводятся к противоположным сторонам теплообменника и по распределительным коллекторам попадают в каналы, образованные гофрами 2 смежных пластин 1. Потоки теплоносителя и нагреваемой жидкости движутся противотоком, причем по одну сторону пластины - теплоноситель, по другую - нагреваемая жидкость, чем обеспечивается теплообмен через тонкую стенку пластины. Жидкая среда, поступая в межпластинные каналы, распределяется по поверхности пластин, при этом из первого канала с наибольшей шириной ряда l1 = α (18-19,5) жидкость проходит в канал с меньшей шириной ряда l2 = α (17-18,5) и далее в канал с еще меньшей шириной ряда l3 = α (13,5 - 15), после этого попадает в канал с большей шириной ряда l4 = α (14,5 - 16). Таким образом жидкость проходит по рядам первой группы "А" и последовательно по рядам последующих групп всей поверхности смежных пластин. Жидкость, проходя по каналам различной ширины, т.е. из более широкого канала в узкий канал и наоборот, множество раз изменяет скорость движения, этим обеспечивается оптимальная турбулизация потоков жидкости в межпластинных каналах теплообменника, что увеличивает теплопередачу жидкостей.

Взятая зависимость ширины l1, l2, l3, l4 между смежными рядами гофр от угла α наклона поверхности, образующей гофру, объясняется тем, что эта величина - постоянная.

Обменявшиеся теплом жидкости по распределительным коллекторам подходят к патрубкам и отводятся от теплообменника с противоположных сторон.

Выполнение работ по обслуживанию и ремонту теплообменника, его отсоединение и присоединение к тепловой системе с помощью криволинейных патрубков 11 и 12, концы которых выходят за габариты теплообменника, значительно облегчается.

Преимуществом предлагаемого устройства является то, что, благодаря выполнению гофр группами на каждой пластине, расположению групп последовательно и выполнению каждого ряда гофр различной ширины, вынос криволинейных патрубков за габариты теплообменника, а также наличию совокупности указанных выше отличительных признаков, достигается повышение качества тепловой обработки жидкости, улучшение теплопередачи и интенсивности процесса теплообмена, снижение затрат на сборочно-разборные работы в процессе обслуживания и ремонта теплообменника.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 1996 |

|

RU2100733C1 |

| ТЕПЛООБМЕННИК ПЛАСТИНЧАТЫЙ | 2004 |

|

RU2282124C2 |

| ЦИЛИНДРИЧЕСКИЙ ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2008 |

|

RU2364812C1 |

| ПЛАСТИНА ТЕПЛООБМЕННИКА | 1990 |

|

RU2008602C1 |

| ПРОТИВОТОЧНЫЙ ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2001 |

|

RU2181186C1 |

| Пакет противоточного пластинчатого теплообменника | 1990 |

|

SU1778484A1 |

| ТЕПЛООБМЕННЫЙ ЭЛЕМЕНТ | 2014 |

|

RU2601780C2 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 1993 |

|

RU2042911C1 |

| УСТАНОВКА ПОДОГРЕВА ВОДЫ ДЛЯ ОТОПЛЕНИЯ И/ИЛИ ГОРЯЧЕГО ВОДОСНАБЖЕНИЯ | 1999 |

|

RU2161288C1 |

| ГЕНЕРАТОР ТОКА | 1993 |

|

RU2069419C1 |

Изобретение предназначено для применения в теплообменном оборудовании для теплообмена между различными жидкостями, в основном в системах теплоснабжения. Теплообменник содержит пакет пластин 1 с гофрами, расположенными в виде рельефной "елочки" с угловыми отверстиями для подвода и отвода жидкости в теплообменную часть, причем пакет установлен на направляющих штангах и стянут между станиной и нажимной плитой шпильками, подводящие и отводящие патрубки, которые выполнены криволинейными и прикреплены к станине и плите, а концы их выходят за габариты теплообменника. На каждой пластине гофры выполнены группами, которые расположены последовательно друг за другом по всей длине пластины, кроме того гофры в группе выполнены рядами и каждый ряд гофр имеет различную ширину l1, l2, l3, l4. Результатом изобретения является повышение интенсификации теплообмена. 1 з.п. ф-лы, 3 ил.

| DE 3903084 A1, 09.08.1990 | |||

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК ДЛЯ ТЕПЛООБМЕНА МЕЖДУ ДВУМЯ ЖИДКОСТЯМИ ПРИ РАЗНЫХ БОЛЬШИХ РАСХОДАХ | 1993 |

|

RU2110030C1 |

| Способ объективной оценки эффективности лечения плавающих помутнений стекловидного тела методом YAG-лазерного витреолизиса | 2019 |

|

RU2692666C1 |

| DE 3641458 A1, 09.06.1988 | |||

| RU 94012925 A1, 06.01.1994 | |||

| ПЛАСТИНА ТЕПЛООБМЕННИКА | 1990 |

|

RU2008602C1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| БАРАНОВСКИЙ Н.В | |||

| и др | |||

| Пластинчатые и спиральные теплообменники | |||

| - М.: Машиностроение, 1973, с.108-109. | |||

Авторы

Даты

2001-04-20—Публикация

1999-08-05—Подача