Изобретение относится к электротехнике, в частности к электротермии, и касается конструкции электронагревательной ткани и способа изготовления электропроводной резистивной нити для этой ткани, применяемой в нагревательных устройствах, предназначенных для обеспечения и поддержания требуемой температуры в локальной зоне, которые могут быть использованы в строительстве, в текстильной промышленности и др.

Известна электронагревательная ткань, содержащая электропроводные резистивные нити, представляющие собой структуру "оболочка - ядро", где "ядро" выполнено из синтетического волокна типа нейлона, полиэфирного типа, полиолефинового типа с низкой температурой плавления или высокоплавких волокон полифторэтиленового типа и полиамидного типа. "Оболочка" выполняет роль резистивного материала и состоит из композиции, включающей полиуретановую смолу полиэфирного типа и углеродный наполнитель. В качестве углеродного наполнителя используют технический углерод и графит (патент США 4983814, 219/545, H 05 B 3/34, 1991 г.).

Способ изготовления описанной электропроводной резистивной нити включает нанесение от одного до трех слоев резистивного материала на синтетическое волокно.

К недостаткам электропроводной ткани можно отнести недостаточно стабильное электрическое сопротивление из-за использования в качестве электропроводной резистивной нити синтетического волокна типа нейлона, которое при механическом воздействии претерпевает сильное растяжение.

Другим недостатком является необходимость нанесения на синтетическое волокно нескольких слоев резистивного материала, что приводит к увеличению затрат на производство нити.

Известна также электронагревательная ткань, представляющая собой выполненное переплетением нитей полотно, состоящее из основных неэлектропроводных нитей, имеющих первое направление, и имеющих второе направление, перпендикулярно первому, электропроводных резистивных нитей, каждая из которых состоит из центрального волокна с оболочкой из полимерного резистивного материала, содержащего углеродный наполнитель, состоящий из технического углерода и графита, и снабженная проводящими шинами (патент РФ 2182406, Н 05 В 3/36, 2002 г. - прототип). В качестве синтетического материала для неэлектропроводных нитей используется нейлон или кевлар, или номекс. В качестве синтетического материала для центрального волокна и электропроводных резистивных нитей использованы стекловолокно или кевлар, или номекс, или капрон.

Способ изготовления электропроводной резистивной нити по вышеуказанному прототипу включает получение раствора полимерного углеродсодержащего резистивного материала путем растворения полимерного связующего в растворителе и смешения полученного раствора с углеродным наполнителем, нанесение полученной смеси в виде оболочки на центральное волокно путем прохождения через раствор и фильеру, удаление растворителя из резистивной оболочки путем сушки нити в токе горячего воздуха при температуре 105-110°С. В качестве полимерного связующего используют поливинилиденфторид, растворенный в ацетоне. В качестве углеродного наполнителя берут технический углерод и коллоидный графит, а в качестве центрального волокна используют синтетическую или стеклянную нить.

К недостаткам данной электронагревательной ткани относится использование при ее изготовлении в качестве электропроводных резистивных нитей стекловолокна, капрона и др., которые после пропитки резистивным материалом обладают неустойчивостью к механическим воздействиям, при изгибах резистивные нити подвергаются ломке, что приводит к значительному увеличению электрического сопротивления (до 5-10% при одном изгибе). Это обстоятельство приводит к тому, что электронагревательная ткань не соответствует по электрическому сопротивлению расчетному значению, т.к. в процессе ткания нить подвергается растяжению и изгибу, в результате чего меняется электросопротивление. Например, при использовании капроновой нити отклонение от расчетного значения может составить до 60%, в случае стеклянной нити - до 20%.

Кроме того, при использовании стекловолокна возникает экологическая проблема, т.к. в процессе ткани стекловолокно, покрытое полимерным резистивным материалом, подвергается разрезанию по краям ткани, которое сопровождается возникновением пыли из мельчайших частиц стекловолокна.

Удаление пыли представляет собой сложную задачу, решение которой приводит к повышению себестоимости изделия.

Недостатком способа изготовления электропроводной резистивной нити является невозможность ее производства в непрерывном цикле, т.к. формирующее нить устройство, в частности фильера, довольно быстро зарастает полимерным материалом в процессе пропитки нити, в результате чего возрастает электрическое сопротивление и нить становится неоднородной.

Техническим результатом предлагаемого изобретения является изготовление электронагревательной ткани с любым заданным равномерным электрическим сопротивлением и с надежным электрическим контактом, а также снижение себестоимости изделия путем создания непрерывного производства. Кроме того, в предлагаемом изобретении значительно снижается вес изделий и расширяется область их применения.

Технический результат достигается тем, что в известной электронагревательной ткани, представляющей собой выполненное переплетением нитей полотно, состоящее из основных неэлектропроводных нитей, имеющих первое направление, и имеющих второе направление, перпендикулярно первому, электропроводных резистивных нитей, каждая из которых состоит из центрального волокна с оболочкой из полимерного резистивного материала, содержащего углеродный наполнитель, состоящий из технического углерода и графита, и снабженной проводящими шинами, основные неэлектропроводные нити и электропроводные резистивные нити переплетены в виде сетки с образованием ячеек, величину шага h между электропроводными и резистивными нитями определяют из уравнения

где U - рабочее электрическое напряжение,

Р - удельная мощность нагревательного элемента,

d - ширина полотна,

R - линейное электрическое сопротивление электропроводной нити, основные неэлектропроводные нити выполнены из базальтового волокна, электропроводные резистивные нити выполнены из полиакрилонитрильного волокна (ПАН) или представляют собой комбинированные нити из базальтового и полиэстерного волокна, причем отношение площади поперечного сечения базальтового волокна к площади поперечного сечения полиэстерного волокна S б.в.:S п.в. составляет 1:(1÷5), при этом полотно по всей своей поверхности покрыто полимерным электроизоляционным материалом.

Указанный технический результат достигается также тем, что в известном способе изготовления электропроводной резистивной нити, включающем получение раствора полимерного резистивного материала путем растворения полимерного связующего в растворителе и смешении полученного раствора с углеродным наполнителем, нанесение полученной смеси в виде оболочки на центральное волокно путем прохождения через раствор и фильеру, удаление растворителя из резистивной оболочки путем сушки нити в токе горячего воздуха, в качестве полимерного связующего используют полиуретановую смолу, в качестве центрального волокна берут нить из полиакрилонитрильного волокна (ПАН) или комбинированную нить из базальтовых и полиэстерных волокон, фильеру устанавливают в вертикальном положении с возможностью вращения вокруг ее оси со скоростью 10-100 об/мин и с возможностью ее наклона от вертикального положения, при этом нижнее отверстие фильеры погружено в раствор полимерного резистивного материала и имеет диаметр больший, чем верхнее отверстие, а сушку нити осуществляют при температуре 150-160°С. Угол наклона фильеры от вертикального положения предпочтительно составляет 10-20°.

Указанные признаки для исполнения электронагревательной ткани, а также способа изготовления электропроводной резистивной нити для этой ткани являются существенными и взаимосвязанными между собой с образованием новой совокупности существенных признаков, неизвестных из патентной и научно-технической литературы.

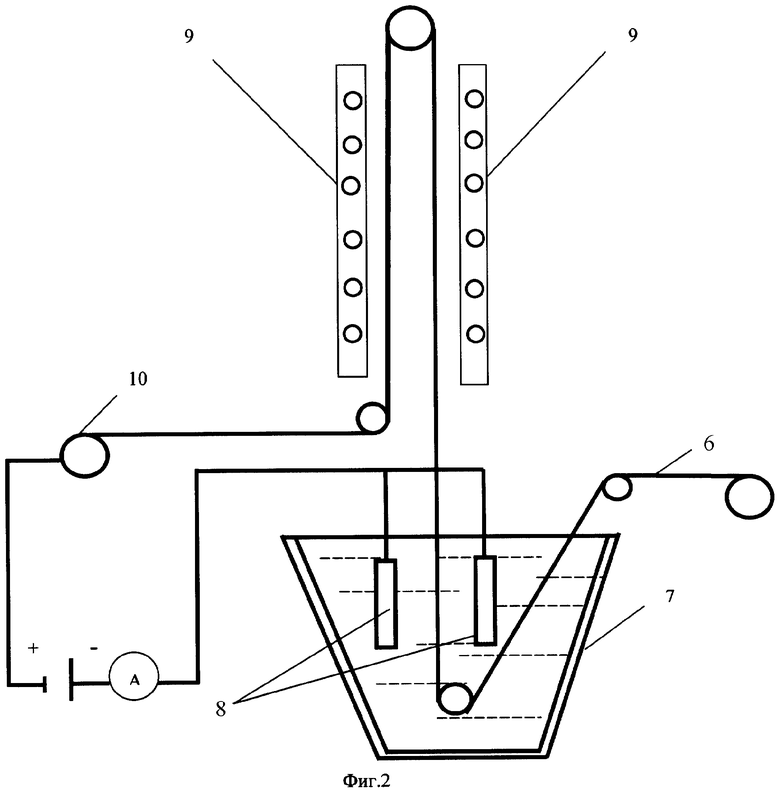

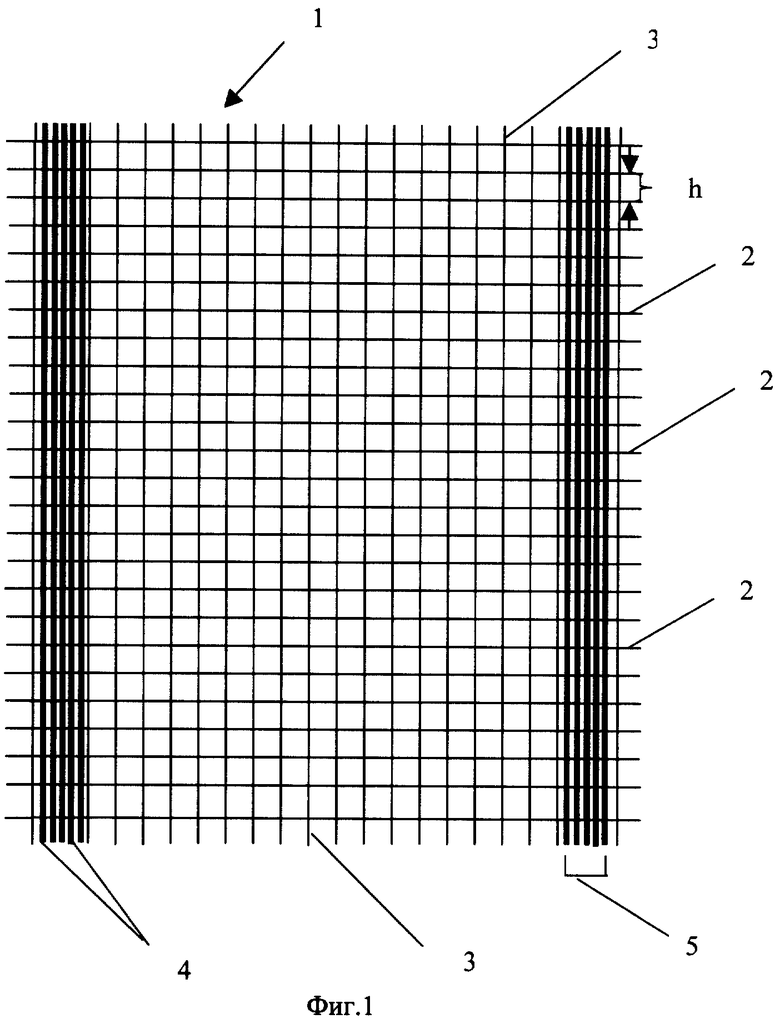

Сущность изобретения поясняется чертежами, где на фиг.1 представлен общий вид электронагревательной ткани, на фиг.2 представлена схема осуществления электроизоляции полотна с шинами, на фиг.3 представлена схема изготовления электропроводной резистивной нити, на фиг.4 показан вариант установки фильеры под углом.

На фиг.1 представлена электронагревательная ткань 1, представляющая собой выполненное переплетением нитей полотно, состоящее из электропроводных резистивных нитей 2, расположенных горизонтально, и неэлектропроводных нитей 3, расположенных вертикально по отношению к нитям 2. Основные неэлектропроводные нити 3 используются для закрепления резистивных нитей 2. Электропроводные резистивные нити 2 и неэлектропроводные нити 3 формируют сетку. Размер ячейки сетки выбирается в зависимости от конкретных целей от 3×3 мм до 150×150 мм. В некоторых случаях при большом интервале между электропроводными резистивными нитями для повышения конструкционной прочности электронагревательной ткани параллельно этим нитям могут дополнительно укладываться неэлектропроводные нити. Электропроводная резистивная нить 2 ткется равномерно по длине полотна. Шаг h в укладке нити 2 с удельным линейным электрическим сопротивлением R выбирается в соответствии с его расчетными значениями по формуле

В качестве неэлектропроводных нитей 3 используется базальтовое волокно с числом филаментов, равным 500, и диаметром 10-15 мкм, являющееся экологически безвредным. В качестве центрального волокна (основы) электропроводных резистивных нитей 2 используется комбинированная нить из базальтового и полиэстерного волокна. Полиэстерное волокно имеет 1500 филаментов с диаметром 10-12 мкм. Отношение площади поперечного сечения базальтового волокна к площади поперечного сечения полиэстерного волокна составляет 1:(1÷5). Сочетание базальтового и полиэстерного волокна делает пропитанную полимерным углеродсодержащим раствором нить устойчивой к механическим воздействиям. Отклонение значений электрического сопротивления от расчетного значения после ткания (изготовления сетки) составляет менее 5%, что допустимо для изделий такого рода. Другой альтернативой является использование в качестве основы нити из полиакрилонитрильного волокна (ПАН) с числом филаментов, равным 1500, и диаметром 10 мкм. ПАН имеет низкий коэффициент растяжения и высокий модуль упругости. Отклонение от расчетного значения после ткания несколько выше, чем в случае использования комбинации базальтового и полиэстерного волокна (˜8%), что также допустимо. Однако в этом случае будет ниже себестоимость изделия.

Металлические нити 4, расположенные по краям полотна, ткутся вдоль полотна несколькими полосами и используются в качестве токопроводящих шин 5. Ширина полос выбирается в соответствии с токовой нагрузкой электронагревательной ткани 1. Электрический контакт между электропроводными резистивными нитями 2 и шинами 5 осуществляется посредством механического контакта между переплетенными в сетке резистивными нитями 2 и металлическими нитями 4.

Такое формирование электронагревательной ткани (сетки) обеспечивает надежность электрического контакта при различных механических воздействиях (изгибе, надавливании, растяжении и т.п.). При этом не создаются утолщения в местах контакта, благодаря чему нагревательный элемент в целом остается плоским и гибким.

Также не требуется отдельной технологической операции для осуществления электрического контакта, что открывает возможность автоматизации технологического процесса в массовом производстве и снижения себестоимости электронагревательной ткани.

После того, как соткано полотно с необходимым количеством шин и электропроводных резистивных нитей, оно покрывается электроизоляционным полимерным материалом. Обычные способы электроизоляции, пригодные для сплошных тканей, например ламинирование, непригодны для предлагаемой электронагревательной сетки, так как при этом не сохраняется структура сетки и, таким образом, изделие не приобретает никаких преимуществ по сравнению со сплошными тканями.

Электроизоляция осуществляется методом электрофореза. Схема осуществления электроизоляции полотна показана на фиг.2

Полотно 6 пропускается через ванну 7, в которой содержится раствор, содержащий полимерный электроизоляционный материал. В качестве такого раствора может быть использована водная эмульсия электроизоляционных материалов, например полиэтилена, силикона, фторопласта, полиуретана и др. На металлические нити, которые являются токопроводящими электродами, подается положительный электрический потенциал, а отрицательный потенциал подается на электроды 8, расположенные по обе стороны полотна 6. Под действием электрического потенциала частицы электроизоляционного материала будут прилипать к электропроводящим частям ткани, т.е. к металлическим электродам и электропроводным резистивным нитям. Проходя через ванну, полотно 6 поступает в сушильную печь 9, а затем наматывается на приемный вал 10. Электрический потенциал на токоведущие электроды подается через приемный вал 10, который электрически соединен с электродами. Величина электрического потенциала зависит от типа раствора, а также величин рабочего напряжения изделия. Например, если рабочее напряжение изделия составляет U, то величина напряжения при электрофорезе должна заметно превысить это значение. В этом случае получается надежная электроизоляция.

Работа изготовленной электронагревательной ткани 1 (фиг.1) осуществляется следующим образом. Электронагревательная ткань 1 монтируется в конкретную нагревательную систему или нагревательный прибор. К токоведущим шинам 5 нагревательного элемента присоединяются провода для включения его в электрическую сеть. В случае необходимости электронагревательная ткань 1 подключается через регулятор напряжения, что позволяет устанавливать в системе заданную температуру.

Ниже приведен пример конкретного исполнения электронагревательной ткани.

Пример

В качестве основных неэлектропроводных нитей 3 используется базальтовое волокно. В качестве основы электропроводной резистивной нити 2 используется комбинация базальтового и полиэстерного волокна с соотношением их площадей поперечного сечения S б.в.:S п.в.=1:1. По формуле  рассчитывается шаг h в укладке электропроводных резистивных нитей 2. Так, при ширине полотна d=0,6 м, напряжении U=220 В, линейном электрическом сопротивлении нити R=120 кОм/м, удельной мощности Р=150 Вт/м2 шаг h составляет 7,5 мм.

рассчитывается шаг h в укладке электропроводных резистивных нитей 2. Так, при ширине полотна d=0,6 м, напряжении U=220 В, линейном электрическом сопротивлении нити R=120 кОм/м, удельной мощности Р=150 Вт/м2 шаг h составляет 7,5 мм.

Если неэлектропроводные нити уложим тоже на расстоянии 7,5 мм друг от друга, получается полотно в виде сетки с размером ячейки 7,5×7,5 мм. При дополнительной укладке неэлектропроводной нити форма ячейки сетки не обязательно будет квадратной, она может быть и прямоугольной.

При этом меньшая сторона ячейки должна быть не менее 3 мм, в противном случае технологически очень сложно сохранить ячейку открытой после покрытия изоляционным материалом.

Сущность изобретения в части способа изготовления электропроводной резистивной нити поясняется чертежом, иллюстрирующим схему процесса (фиг.3).

С подающей бобины 11 исходная нить 12 (комбинация базальтовой и полиэстерной нитей или нить из полиакрилонитрильного волокна) поступает для пропитки в ванну с раствором полимерного резистивного материала 13, проходит через нижнее отверстие 14 фильеры 15 со скоростью протяжки нити 4-10 м/мин. После прохождения пропитанной нити 12 через фильеру 15 она попадет в зону нагрева между нагревателями 16, где при температуре 150-160°С осуществляется ее сушка. Готовая резистивная нить сматывается на приемную бобину.

Фильера 15 установлена вертикально с возможностью ее вращения вокруг своей оси. Вращение фильеры 15 вокруг своей оси обеспечивает равномерное распределение резистивного материала по всей поверхности исходной нити. Величина удельного электрического сопротивления нити зависит от диаметра фильеры или ширины щели в случае применения щелевого устройства. Однако эффективность размеров диаметра фильеры или ширина щели довольно быстро уменьшаются, т.к. со временем фильера или щель зарастают. Эффект зарастания наблюдается при использовании как водного, так и органического раствора полимерного материала, в последнем случае зарастание происходит раньше из-за более быстрого испарения органического растворителя. Зарастание фильеры приводит к росту удельного электрического сопротивления, в результате чего нить получается неоднородной. Избежать зарастания фильеры можно путем ее вращения вокруг своей оси. Фильера 15, имеющая удлиненную форму, в процессе пропитки полимерным резистивным материалом подвергается вращению с относительно небольшой скоростью (10-100 об/мин) с помощью мотора 17. Нижнее отверстие 14 фильеры 15, которое имеет больший диаметр, чем верхнее отверстие 18, погружено в пропиточный раствор 13.

Верхняя часть фильеры, которая имеет размер в диаметре ˜0,6-0,8 мм, играет основную роль в формировании науглероженной нити, снимая излишек углеродного раствора и тем самым определяя значение линейного электросопротивления. Основная роль нижней части, погруженной в раствор, заключается в предохранении раствора от засыхания и залипания, поэтому она может иметь больший диаметр, что облегчает его изготовление. Диаметр нижней части может составлять ˜3 мм и более.

При вращении фильеры 15 происходит ее самоочищение от пропиточного раствора 13. Очищение происходит более эффективно, если фильеру 15 установить от ее вертикального положения под углом, выбранным из диапазона 10-20°, и таким образом фильера 15 будет располагаться под выбранным углом по отношению к направлению движения нити (фиг.4). Вращение фильеры делает нить более однородной. Так, при скорости вращения 10 об/мин разброс электрического сопротивления по длине нити уменьшается с 10-15% до 2-3%. При скорости вращения 100 об/мин разброс электрического сопротивления по длине нити составляет ˜1%.

Наклон фильеры на 10-20° способствует более эффективному самоочищению фильеры и таким образом увеличивает время ее жизни, т.е. время, в течение которого значение электросопротивления не меняется. Без вращения время жизни фильеры составляет 3-5 часов, при вращении со скоростью 100 об/мин оно возрастает до 100-120 часов, а при вращении с наклоном оси (вращения) до 10-20° время жизни становится практически неограниченным, оно ограничивается лишь механическим износом материала фильеры.

Ниже приведен пример выполнения способа.

Пример

Растворением 100 массовых частей полиуретановой смолы при перемешивании в 400 массовых частях ацетона готовят раствор полиуретановой смолы. В полученный раствор полимера добавляют 20 массовых частей технического углерода, смесь тщательно перемешивают и перетирают, затем в нее добавляют 40 массовых частей мелкодисперсного графита (<50 мкм) и снова перемешивают и перетирают. Полученный полимерный резистивный материал наносят на исходную нить, представляющую собой комбинированную нить из базальтовых волокон с числом филаментов, равным 500, и с d=10-15 мкм и полиэстерных волокон с числом филаментов, равным 1500, и с d=10-12 мкм.

Процесс нанесения резистивного материала на нить проводят при комнатной температуре со скоростью протяжки нити 10 м/мин путем ее пропускания через вращающуюся вокруг своей оси фильеру, диаметр которой регулирует степень пропитки нити. Высушенная готовая нить наматывается на приемную бобину.

Результаты замеров показывают, что полученная электропроводная резистивная нить обладает одинаковым сопротивлением по всей длине получаемого изделия. Характеристики электропроводной резистивной нити и электронагревательной ткани, изготовленных по предлагаемому изобретению, и характеристики прототипа представлены в таблице.

Из представленных данных видно, что электронагревательная ткань, полученная согласно изобретению (примеры 1-4), имеет меньший процент отклонений значений электрического сопротивления электронагревательной ткани от расчетного по сравнению с прототипом.

Предлагаемое техническое решение применимо в промышленности. Основными потребителями электронагревательной ткани, изготовленной с использованием предлагаемого изобретения, является строительство, текстильная промышленность и др.

Электронагревательная ткань имеет широкие возможности промышленного применения. Выполненная в виде сетки ткань очень удобна для заделки под линолеум, внутрь линолеума или в различные пластики, для укладки под цементную стяжку при изготовлении обогреваемых полов, в которых используются нагреватели кабельного типа.

Для укладки этих кабелей необходима цементная стяжка толщиной не менее 10 см. Применение предлагаемой электронагревательной ткани в виде сетки позволяет уменьшить толщину цементной стяжки до 1 см и менее, что естественно уменьшает инерционность системы. Кроме того, сетчатая ткань, заделанная в цемент, играет роль армирующего элемента. Ткани сплошного типа практически непригодны для заделки в цементную стяжку, т.к. верхний и нижний слои будут разделены самой тканью.

Хорошая гибкость и эластичность позволяет использовать ткань для превентивного обогрева водопроводов, газопроводов и канализационных систем. Изменение линейного электрического сопротивления при 10-кратном изгибе составляет ˜2%. Очень эффективно применение ткани для обогрева оборудования монолитного строительства (опалубки, перекрытия и др.).

Использование электронагревательной ткани в виде сетки имеет следующие преимущества по сравнению со сплошными тканями. Сплошная ткань требует для надежной электроизоляции двухстороннего покрытия изолирующим материалом, что можно осуществить, например, ламинированием. Это значительно увеличивает вес изделия.

Кроме того, довольно значительными становятся материальные затраты на сам материал ткани, а также на изоляционный материал. Изготовленная по предлагаемому изобретению электронагревательная сетчатая ткань облегчает вес изделия в 5-6 раз. Удельный вес полученных изделий может достигать 200 г/м2.

Сплошная ткань не всегда удобна для заделки в обогреваемые системы, что существенно ограничивает область применения. Например, для изготовления обогреваемых одеял, одежды электронагревательные ткани с двухсторонней электроизоляцией практически непригодны из-за большого веса, недостаточной гибкости, воздухонепроницаемости. Электронагревательные ткани в виде сетки лишены указанных недостатков.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОНАГРЕВАТЕЛЬНАЯ ТКАНЬ (ВАРИАНТЫ), ЭЛЕКТРОПРОВОДНАЯ НИТЬ ДЛЯ ЭТОЙ ТКАНИ И СПОСОБ ИЗГОТОВЛЕНИЯ ЭТОЙ НИТИ | 1999 |

|

RU2182406C1 |

| ЭЛЕКТРОНАГРЕВАТЕЛЬНАЯ ТКАНЬ | 2001 |

|

RU2187907C1 |

| ЭЛЕКТРОНАГРЕВАТЕЛЬНАЯ ТКАНЬ | 2002 |

|

RU2212120C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОПРОВОДНОЙ НИТИ ИЗ УЛЬТРАТОНКИХ СТЕКЛЯННЫХ ВОЛОКОН | 2015 |

|

RU2623401C2 |

| ЭЛЕКТРОПРОВОДНАЯ РЕЗИСТИВНАЯ КОМПЛЕКСНАЯ НИТЬ ДЛЯ ЭЛЕКТРОНАГРЕВАТЕЛЬНОЙ ТКАНИ И СПОСОБ ИЗГОТОВЛЕНИЯ ЭТОЙ НИТИ | 2001 |

|

RU2203352C2 |

| ТКАНЬ С ЭЛЕКТРОМАГНИТНЫМ И ПЬЕЗОЭЛЕКТРИЧЕСКИМ НАГРЕВОМ | 2019 |

|

RU2701403C1 |

| ТКАНЬ С ЭЛЕКТРОМАГНИТНЫМ И ПЬЕЗОЭЛЕКТРИЧЕСКИМ НАГРЕВОМ | 2018 |

|

RU2687769C1 |

| ТКАНЬ С ЭЛЕКТРОМАГНИТНЫМ НАГРЕВОМ | 2015 |

|

RU2599003C1 |

| ЭЛЕКТРОПРОВОДЯЩЕЕ КОМПОЗИТНОЕ ВОЛОКНО И СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2022 |

|

RU2790823C1 |

| ТКАНЬ С ЭЛЕКТРОМАГНИТНЫМИ НАГРЕВАТЕЛЬНЫМИ СЛОИСТЫМИ НИТЯМИ | 2017 |

|

RU2664385C1 |

Изобретение относится к электротехнике, в частности к электротермии, и касается конструкции электронагревательной ткани, которая может быть использована в нагревательных устройствах бытового и промышленного назначения, и касается также способа изготовления электропроводной резистивной нити для этой ткани. Техническим результатом является обеспечение стабильного электрического сопротивления по всей длине получаемого изделия и надежного электрического контакта. Кроме того, данный способ изготовления электропроводной резистивной нити обеспечивает снижение себестоимости изделия путем создания непрерывного процесса. В электронагревательной ткани, представляющей собой выполненное переплетением нитей полотно, состоящее из основных неэлектропроводных нитей, имеющих первое направление, и имеющих второе направление, перпендикулярное первому, электропроводных резистивных нитей, каждая из которых состоит из центрального волокна с оболочкой из полимерного резистивного материала, содержащего углеродный наполнитель, состоящий из технического углерода и графита, и снабженной проводящими шинами, основные неэлектропроводные нити и электропроводные резистивные нити переплетены в виде сетки с образованием ячеек, величину шага h между электропроводными резистивными нитями определяют из математического выражения. Указанный технический результат достигается также тем, что в способе изготовления электропроводной резистивной нити, включающем получение раствора полимерного резистивного материала путем растворения полимерного связующего в растворителе и смешения полученного раствора с углеродным наполнителем, нанесение полученной смеси в виде оболочки на центральное волокно путем прохождения через раствор и фильеру, удаление растворителя из резистивной оболочки путем сушки нити в токе горячего воздуха, в качестве полимерного связующего используют полиуретановую смолу, в качестве центрального волокна берут нить из полиакрилонитрильного волокна или комбинированную нить из базальтовых и полиэстерных волокон, фильеру устанавливают в вертикальном положении с возможностью вращения вокруг ее оси и с возможностью ее наклона от вертикального положения, при этом нижнее отверстие фильеры погружено в раствор полимерного углеродсодержащего резистивного материала и имеет диаметр больший, чем верхнее отверстие, а сушку нити осуществляют при температуре 150-160°С. Угол наклона фильеры от вертикального положения составляет 10-20°. 2 н. и 1 з.п. ф-лы, 4 ил., 1 табл.

где U - рабочее электрическое напряжение,

Р - удельная мощность нагревательного элемента,

d - ширина полотна,

R - линейное электрическое сопротивление электропроводной резистивной нити, основные неэлектропроводные нити выполнены из базальтового волокна, электропроводные резистивные нити выполнены из полиакрилонитрильного волокна или представляют собой комбинированные нити из базальтового и полиэстерного волокна, причем отношение площади поперечного сечения базальтового волокна к площади поперечного сечения полиэстерного волокна составляет 1:(1÷5), при этом полотно по всей своей поверхности покрыто электроизоляционным полимерным материалом.

| ЭЛЕКТРОНАГРЕВАТЕЛЬНАЯ ТКАНЬ (ВАРИАНТЫ), ЭЛЕКТРОПРОВОДНАЯ НИТЬ ДЛЯ ЭТОЙ ТКАНИ И СПОСОБ ИЗГОТОВЛЕНИЯ ЭТОЙ НИТИ | 1999 |

|

RU2182406C1 |

| US 4983814 A, 08.01.1991 | |||

| US 4825049 А, 25.04.1989 | |||

| Приспособление для испытания изделий на вибрацию на однокомпонентном вибровозбудителе | 1987 |

|

SU1490534A1 |

| ДИФФЕРЕНЦИАЛЬНАЯ СИСТЕМА | 0 |

|

SU409393A1 |

Авторы

Даты

2006-08-20—Публикация

2005-01-27—Подача