ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к области электропроводящих полимерных композитных материалов, в частности электропроводящих композитных волокон и нитей, и гибких нагревательных и антистатических изделий из них, таких как гибкие нагревательные ткани и сетки, подходящие для применения в системах обогрева, а также «умного» текстиля на их основе.

УРОВЕНЬ ТЕХНИКИ

Электропроводящие полимерные материалы (ЭПМ) представляют собой композитные материалы на основе полимерной матрицы и электропроводящего наполнителя. Они находят широкое применение при изготовлении нагревательных и антистатических изделий, электромагнитных защитных покрытий, токопроводящих клеев и лаков, и др. Среди ЭПМ особый интерес вызывают электропроводящие композитные волокна и нити, которые обладают большим потенциалом для применения в сфере «умного» текстиля, позволяющего интегрировать интеллектуальные электронные устройства в текстиль за счет комбинации различных технологий и материалов. Ожидается, что уже в ближайшее время проводящие волокна будут играть важную роль во многих ключевых областях, включая передачу электрического тока и информации. Поэтому создание доступных гибких и износостойких электропроводящих волокон можно рассматривать как первый и весьма актуальный шаг для будущего производства интеллектуальных тканей для широкого спектра применений.

Разработки в области создания электропроводящих композитных волокон (ЭКВ) ведутся на протяжении уже нескольких десятилетий. Один из известных подходов заключается в создании ЭКВ, имеющих структуру типа «ядро-оболочка», где проводящий материал нанесен в виде оболочки на полимерное волокно. Такое решение предложено, например, в патенте РФ №2001164, где описана электропроводящая нить, содержащая ядро в виде филаментной нити, выполненной из поликапроамида или полиэтилентерефталата, и оболочку из фторсодержащего полимера с добавлением 5-15% высокодисперсного металлического порошка.

У такой технологии получения ЭКВ есть, однако, ряд существенных ограничений, главными из которых являются адгезионное взаимодействие на границе слоев «ядро-оболочка» и низкая скорость производства по сравнению с методом экструзии.

Другой подход заключается в диспергировании частиц электропроводящего наполнителя в матрице из полимерного материала, что позволяет получить ЭКВ с равномерным электрическим сопротивлением по всей длине и упростить технологию изготовления ЭКВ. Такой подход реализован, например, в патенте РФ №2203352, где предложена электропроводная резистивная нить для тканых нагревательных элементов, состоящая из синтетического волокна на основе поли-m-фениленизофталамида, поли-n-фенилентерефталамида или поли-n-бензамида и диспергированного в нем углеродного наполнителя, представляющего собой смесь технического углерода и графита. Такая резистивная нить характеризуется повышенной по длине нити стабильностью линейного электрического сопротивления, высокой прочностью и жесткостью и расширенным диапазоном рабочих температур с верхней границей 250-350°С. Недостатками данной технологии являются сравнительно высокая стоимость применяемых полимеров и малое удлинение нити при разрыве, обусловленное физико-механическими характеристиками и сферической формой частиц углеродного наполнителя, приводящее к ломкости полученной композитной нити при воздействии повышенных механических нагрузок, возникающих, например, при многократном сгибании или стирке текстильного изделия, изготовленного с применением такой нити.

Для создания гибких ЭКВ предлагалось применение протяженного наполнителя, диспергированного в полимерной матрице. Например, в патенте РФ №2585667 предложен способ получения антистатического полипропиленового волокна с улучшенными механическими свойствами, где в качестве электропроводящего наполнителя используют углеродные нанотрубки или углеродные нановолокна. Такие ЭКВ характеризуются хорошими пластическими свойствами, но при этом недостаточно хорошими проводящими свойствами, что не позволяет применять их в текстильных изделиях с высокими требованиями к проводимости волокна, таких как нагревательные ткани и «умный» текстиль, и, одновременно, повышенными требованиями к пластическим характеристикам волокна.

Соответственно, в данной области техники по-прежнему существует потребность в создании гибкой и износостойкой электропроводящей нити с хорошими характеристиками проводимости, которую можно было бы изготавливать простым и экономичным способом из крупнотоннажных полимеров.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

В настоящем изобретении указанная задача решена путем создания электропроводящего композитного волокна, содержащего матрицу из волокнообразующего термопластичного полимера и электропроводящий наполнитель, диспергированный в указанной матрице, где электропроводящий наполнитель представляет собой смесь наночастиц технического углерода и углеродных нанотрубок в соотношении от 4:1 до 12:1. Применение в качестве электропроводящего наполнителя смеси наночастиц технического углерода и углеродных нанотрубок в указанных соотношениях позволяет получить электропроводящее волокно с хорошей проводимостью и небольшой линейной плотностью, обладающее при этом высокими физико-механическими характеристиками, такими как удельная разрывная нагрузка и удлинение при разрыве. Предложенное волокно можно получать в промышленных масштабах методом экструзии из расплава с использованием недорогих крупнотоннажных полимеров и применять для изготовления гибких нагревательных текстильных изделий и «умного» текстиля с высокой износостойкостью.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

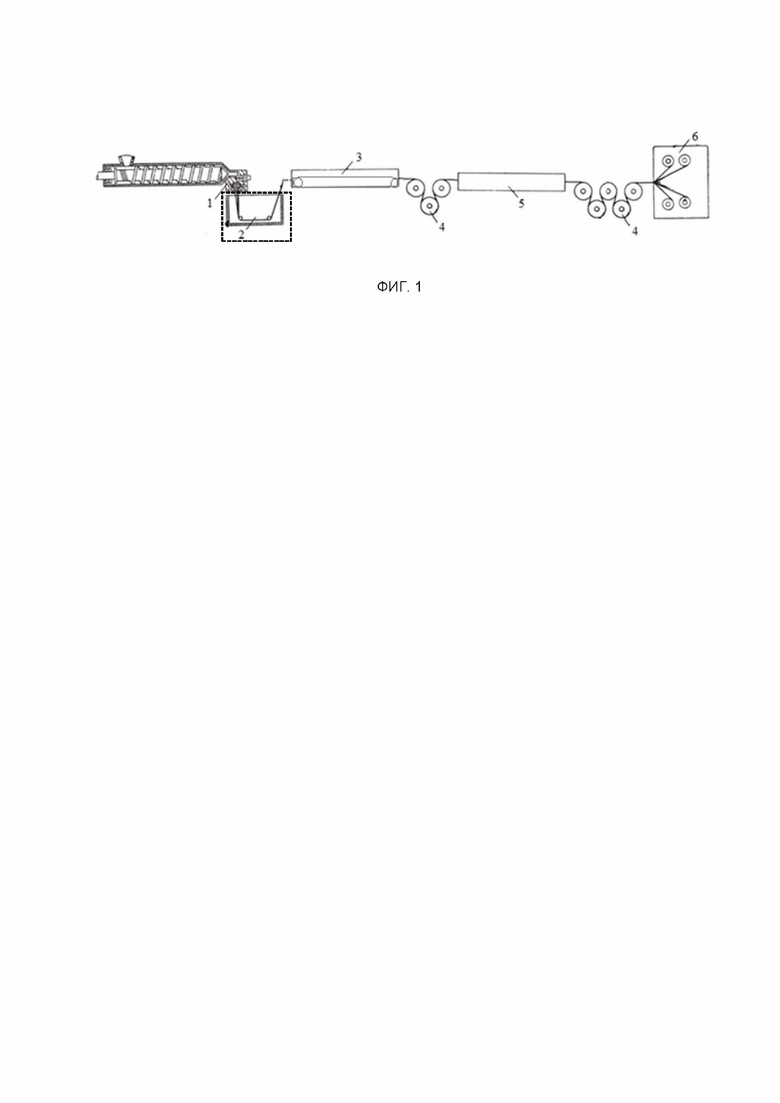

На Фиг. 1 представлена общая схема технологического процесса получения электропроводящего композитного волокна согласно настоящему изобретению, на которой показаны:

1 - двухшнековый экструдер;

2 (необязательно) - ванна для охлаждения волокон;

3 - ленточный конвейер;

4 - вальцы;

5 - вытяжная камера с несколькими зонами нагрева;

6 - приемное устройство.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Согласно первому аспекту в настоящем изобретении предложено электропроводящее композитное волокно, содержащее матрицу из волокнообразующего термопластичного полимера и электропроводящий наполнитель, диспергированный в указанной матрице, где электропроводящий наполнитель представляет собой смесь наночастиц технического углерода и углеродных нанотрубок в соотношении от 4:1 до 12:1.

В ходе проведенной обширной исследовательской работы авторами настоящего изобретения неожиданно было обнаружено, что применение в качестве электропроводящего наполнителя смеси наночастиц технического углерода и углеродных нанотрубок в указанных соотношениях позволяет получить электропроводящее волокно с хорошей проводимостью и небольшой линейной плотностью, обладающее при этом хорошими физико-механическими характеристиками, такими как удельная разрывная нагрузка и удлинение при разрыве. Без ограничения рамками какой-либо конкретной теории авторы изобретения полагают, что полученные улучшенные характеристики волокна в виде хороших проводящих свойств и, одновременно, хорошей прочности и пластичности достигаются за счет специфического взаимодействия анизометрических углеродных нанотрубок и сферических наночастиц технического углерода, которое приводит к увеличению количества контактов в углеродном наполнителе с обеспечением хороших показателей проводимости даже после многократной ориентационной вытяжки волокна. При этом применение в составе комбинированного углеродного наполнителя углеродных нанотрубок в количестве до 3% масс. позволяет придать электропроводящему волокну необходимую гибкость и эластичность, а применение наночастиц технического углерода в заданных соотношениях обеспечивает требуемые деформационно-прочностные свойства композитного волокна и позволяет снизить стоимость материала. За счет этого электропроводящее волокно согласно изобретению устойчиво к повышенным механическим нагрузкам, возникающим, например, при многократном сгибании или стирке текстильного изделия, изготовленного с применением такого волокна, и при этом подходит для применения в текстильных изделиях с высокими требованиями к проводимости волокна.

Для целей настоящего изобретения термопластичный полимер может представлять собой любой термопластичный полимер, подходящий для применения в области изготовления электропроводящих композитных волокон. Согласно одному из предпочтительных вариантов реализации термопластичный полимер может быть выбран из группы, включающей полиолефин, полиамид, полиэфир, полиакрилонитрил, поливиниловый спирт. Согласно более предпочтительному варианту реализации термопластичный полимер может представлять собой полиэтилен или полипропилен.

Аналогичным образом, технический углерод может представлять собой любую разновидность технического углерода, подходящую для применения в ЭКВ, включая, без ограничения, высокоструктурированную высокопроводящую сажу, технический углерод, полученный из ацетилена, природных газов, печной, канальный, термический технический углерод и др.

Для целей настоящего изобретения углеродные нанотрубки могут представлять собой любые коммерчески доступные одностенные или многостенные углеродные нанотрубки, включая, но не ограничиваясь ими, многостенные углеродные нанотрубки марки СTube-100, одностенные углеродные нанотрубки ОСУНТ-60 и др. Согласно одному из предпочтительных вариантов реализации углеродные нанотрубки представляют собой одностенные углеродные нанотрубки. Согласно еще одному предпочтительному варианту реализации углеродные нанотрубки характеризуются соотношением длина : диаметр от 60 до 3500.

В предложенных ЭКВ общее содержание электропроводящего углеродного наполнителя составляет от 9 до 13% масс. от массы волокнообразующего термопластичного полимера. Согласно частным вариантам реализации изобретения содержание электропроводящего углеродного наполнителя в ЭКВ может составлять 9, 10, 11, 12 или 13% масс. от массы волокнообразующего термопластичного полимера.

В настоящем изобретении электропроводящий наполнитель представляет собой смесь наночастиц технического углерода и углеродных нанотрубок в соотношении от 4:1 до 12:1. Согласно частным вариантам реализации изобретения соотношение наночастиц технического углерода и углеродных нанотрубок в электропроводящем наполнителе может составлять 4:1, 5:1, 6:1, 7:1, 8:1, 9:1, 10:1, 11:1 или 12:1.

В одном из предпочтительных вариантов реализации ЭКВ содержание углеродных нанотрубок составляет от 0,5 до 3% масс. от массы волокнообразующего термопластичного полимера. В более предпочтительном варианте реализации содержание углеродных нанотрубок составляет до 2% масс., наиболее предпочтительно 2% масс., от массы волокнообразующего термопластичного полимера. В других предпочтительных вариантах реализации содержание углеродных нанотрубок составляет от 0,5 до 1% масс., от 1 до 2% масс. или от 2 до 3% масс. от массы волокнообразующего термопластичного полимера. В конкретных вариантах реализации содержание углеродных нанотрубок составляет 0,5, 1, 1,5, 2, 2,5 или 3% масс. от массы волокнообразующего термопластичного полимера. В общем случае содержание углеродных нанотрубок в ЭКВ согласно изобретению не превышает 3% масс. от массы волокнообразующего термопластичного полимера, поскольку при содержаниях углеродных нанотрубок свыше 3% масс. происходит охрупчивание ЭКВ. При этом содержание углеродных нанотрубок должно быть не менее 0,5% масс. от массы волокнообразующего термопластичного полимера, поскольку при более низких содержаниях не достигаются требуемые характеристики электропроводности ЭКВ.

В одном из предпочтительных вариантов реализации ЭКВ согласно настоящему изобретению представляет собой электропроводящую композитную нить. Согласно одному из конкретных вариантов реализации изобретения указанная нить может представлять собой крученую нить.

Согласно одному из вариантов реализации электрическое сопротивление ЭКВ составляет от 20 кОм до 150 кОм на погонный метр волокна. Согласно частному варианту реализации электрическое сопротивление ЭКВ составляет от 80 кОм до 120 кОм на погонный метр волокна.

Согласно одному из вариантов реализации относительное удлинение волокна при разрыве составляет не менее 10%, например, но без ограничения, 10-25%, 10-13%, 15-20% и др.

Согласно следующему аспекту в настоящем изобретении также предложено электропроводящее текстильное полотно, содержащее электропроводящее композитное волокно согласно изобретению. Согласно предпочтительному варианту реализации электропроводящее текстильное полотно согласно изобретению представляет собой ткань или сетку. По основе ткани или сетки идут обычные синтетические волокна, а по утку - ЭКВ согласно настоящему изобретению. С определенным шагом в ткань вплетаются мишурные нити, выступающие в роли электродов. При подаче к ткани электрического тока происходит нагрев, при этом регулируя шаг вплетения электропроводящих нитей и электродов можно регулировать и температуру нагрева, и источник питания, от которого осуществляется нагрев (5В, 12В, 24В, 36В и 220В). Такие ткани и сетки можно приклеивать к любой поверхности, такой как другая ткань, кожа, резина, керамика, бумага, ДСП и т.д., с получением системы обогрева, подходящей для любых поверхностей.

Согласно другому аспекту в настоящем изобретении предложено применение электропроводящего композитного волокна согласно изобретению для изготовления гибких нагревательных текстильных изделий, включая, но не ограничиваясь ими, грелки, коврики, маты, одеяла, пледы, простыни, спальные мешки, одежду с подогревом и т.п.

Согласно еще одному аспекту в настоящем изобретении предложено применение электропроводящего композитного волокна согласно изобретению для изготовления текстильных изделий, рассеивающих статический заряд, включая, но не ограничиваясь ими, спецодежду, антистатический текстиль для уборки помещений, антистатические текстильные настенные покрытия и др.

Согласно следующему аспекту в настоящем изобретении предложен способ получения электропроводящего композитного волокна согласно изобретению, включающий стадии:

(а) смешивания в экструдере расплава волокнообразующего термопластичного полимера c электропроводящим наполнителем с обеспечением диспергирования электропроводящего наполнителя в волокнообразующем термопластичном полимере,

(b) экструзии волокна из этой смеси, и

(с) высокотемпературной ориентационной вытяжки полученного экструдированного волокна,

при этом указанный электропроводящий наполнитель представляет собой смесь наночастиц технического углерода и углеродных нанотрубок в соотношении от 4:1 до 12:1.

Согласно одному из предпочтительных вариантов реализации температура расплава на стадии (а) составляет от 180 до 220°С. Согласно другому предпочтительному варианту реализации температура расплава на стадии (а) составляет от 200 до 210°С. Согласно конкретным вариантам реализации температура расплава на стадии (а) составляет 180, 190, 200, 210 или 220°С.

Согласно другому предпочтительному варианту реализации ориентационную вытяжку на стадии (с) проводят при температуре от 130 до 140°С. Согласно еще одному предпочтительному варианту реализации ориентационную вытяжку на стадии (с) проводят от 4 до 8 раз, например, от 4,5 до 5,5 раз, в частности 4,5, 5, 5,5, 6, 6,5, 7, 7,5 или 8 раз. Согласно одному из конкретных вариантов реализации ориентационную вытяжку на стадии (с) проводят за один этап. Согласно одному из конкретных вариантов реализации перед проведением ориентационной вытяжки волокно (филаменты) охлаждают в ванне с водой.

Настоящее изобретение дополнительно проиллюстрировано с помощью приведенных далее неограничивающих примеров его реализации.

ПРИМЕРЫ

Получение электропроводящего композитного волокна согласно изобретению

Пример 1

Композитное волокно получали в соответствии с общей схемой технологического процесса, приведенной на Фиг. 1 (позиции 1-3).

В разогретую до 210-215°С камеру двухшнекового экструдера через основной питатель подавали гранулы полипропилена с расходом 400-500 г/ч и расплавляли до вязкотекучего состояния. После свободного истечения полимера из фильеры подавали через первый боковой питатель 1% масс. концентрата углеродных нанотрубок в расчете на массу конечного композита. После появления черной окраски истекающего полимера повышали подачу концентрата углеродных нанотрубок до 2 масс.% и подавали через второй боковой питатель 10% масс. технического углерода в расчете на массу конечного композита. Устанавливали общий массовый расход полипропилена и наполнителей равным 750-850 г/ч, и с помощью вакуумного насоса устанавливали давление -0,5 бар. После стабилизации давления перед фильерой на уровне 55-60 бар запускали конвейер с линейной скоростью 10-12 м/мин. Выходящие из фильеры волокна (филаменты) заводили на конвейер и охлаждали на конвейерной ленте потоком воздуха комнатной температуры, после чего подавали на первую группу принимающих роликов диаметром 20 см каждый и проводили через туннельную печь, разогретую до 130-140°С, а затем пропускали через вторую группу приемных роликов диаметром 20 см каждый. В процессе прохождения через туннельную печь филаменты переходили в ориентированное состояние с утоньшением поперечного сечения. Скорость вытяжки подбирали таким образом, чтобы филаменты полностью переходили в ориентированное состояние и не содержали непротянутых участков исходного поперечного сечения. Вытяжку проводили за одну стадию, и степень вытяжки составляла 4-6 раз, в зависимости от требуемых параметров конечного волокна. Затем ориентированные филаменты подавали на намоточное устройство и наматывали на бобину с внутренним диаметром 75 мм крестовой намоткой.

Пример 2

Композитное волокно получали в соответствии с общей процедурой согласно Примеру 1 с той разницей, что общий массовый расход полипропилена и наполнителей задавали равным 700 г/ч, при этом расход углеродных нанотрубок задавали из расчета на содержание углеродных нанотрубок в конечном ЭКВ, равное 0,9% масс., а расход технического углерода задавали из расчета на содержание технического углерода в конечном ЭКВ, равное 11% масс.

Определение физико-механических показателей электропроводящего композитного волокна согласно изобретению

Пример 3

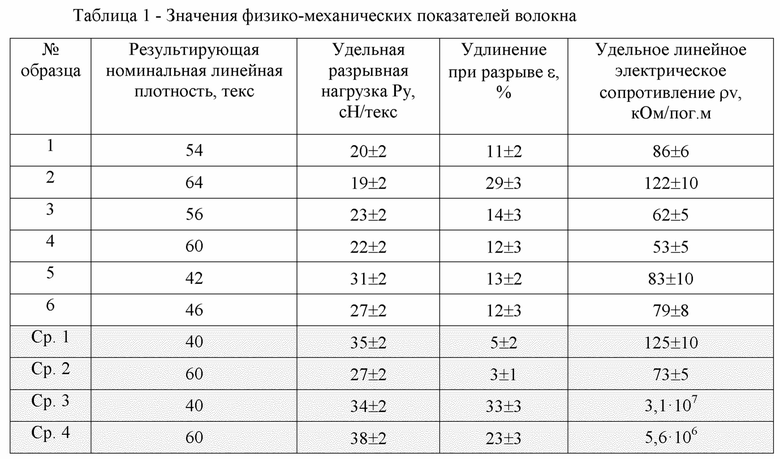

В соответствии со способом, описанным в Примерах 1 и 2, были изготовлены шесть образцов (образцы 1-6) композитного волокна с различной линейной плотностью (от 42 до 64 текс), характеристики которых приведены ниже в Таблице 1. В ходе испытаний определяли линейную плотность, удельную разрывную нагрузку, удлинение при разрыве и удельное линейное электрическое сопротивление образцов.

Определение линейной плотности нитей проводили в соответствии с ГОСТ 6611.1-73 (ИСО 2060-72) Нити текстильные. Метод определения линейной плотности. Линейную плотность измеряли на волокне длиной 1 м с использованием весов лабораторных электронных ЛВ 120-А класс точности I, дискретность 0.1 мг.

Испытания путем одноосного растяжения полученных образцов композитных нитей согласно изобретению (образцы 1-6) и контрольных образцов - волокон на основе электропроводящего наполнителя технический углерод : графит согласно RU 2203352 (образцы сравнения 1-2 (Ср. 1-2 в Таблице 1)) и полипропиленовых волокон с наполнителем из углеродных нанотрубок согласно RU 2585667 (образцы сравнения 3-4 (Ср. 3-4 в Таблице 1)) - проводили с использованием универсальной испытательной машины Instron по методике ГОСТ 6611.2-73 Нити текстильные. Методы определения разрывной нагрузки и удлинения при разрыве. Зажимная длина составляла 250±1 мм, а скорость растяжения подбирали таким образом, чтобы средняя продолжительность процесса растяжения волокна до разрыва составляла 20±3 с. На основе полученных диаграмм растяжения определяли значения удлинения при разрыве ε, % и удельную разрывную нагрузку Ру, сН/текс (Таблица 1).

Измерение электрического сопротивления и электрического импеданса образцов композитных волокон согласно изобретению (образцы 1-6) и контрольных образцов (образцы Ср. 1-2 в Таблице 1) выполняли на импедансметре Solartron 1260 с потенциостатом-гальваностатом Solartron 1287.

Закрепление образов проводили в штативе вертикально в натянутом состоянии при помощи разъемов типа «крокодил» Hirschmann AGF20 с низким переходным сопротивлением. Подключение измерительных разъемов было выполнено по псевдоКельвиновской схеме 4-2 с разделением силовых и измерительных проводников непосредственно на разъеме. Измерение сопротивления на постоянном токе выполняли в диапазоне потенциалов 0,13,0 В с шагом 0,1 В по 10 секунд на точку с дальнейшим усреднением по всем измеренным значениям и расчетом удельного сопротивления на погонный метр образца. Измерение импеданса проводили на частотах 50 Гц, 1 кГц, 10 кГц, 100 кГц и 1 МГц приложением измерительного сигнала амплитудой 100 мВ в течение 10 секунд. Предварительно измерительный стенд был откалиброван в короткозамкнутом режиме и с измерением эталонного графитового блочного резистора 100,000 Ом. Поправки на переходное сопротивление, полученные при данной калибровке, были учтены в измерениях образцов.

Перед проведением измерений из филаментов и волокон вырезали по шаблону образцы длиной 520 мм, протирали безворсовой салфеткой с изопропанолом, далее с каждой стороны образца на расстояние 10 мм (включая торцы) наносили серебряную пасту Auromal 35. Далее образцы зажимали в разъемы так, чтобы внутри каждого находился участок с нанесенной пастой, измеряли температуру и влажность воздуха и проводили измерение.

Результаты испытаний приведены ниже в Таблице 1.

Как видно из данных Таблицы 1, композитные волокна согласно изобретению обладают сопоставимой проводимостью по сравнению с контрольными образцами на основе электропроводящего наполнителя технический углерод : графит, обладая при этом значительно улучшенными показателями удлинения при разрыве, и значительно улучшенной проводимостью по сравнению с контрольными образцами на основе электропроводящего наполнителя из чистых углеродных нанотрубок, обладая при этом сопоставимыми деформационно-прочностными свойствами, что позволяет применять ЭКВ согласно изобретению для изготовления гибких нагревательных текстильных изделий с повышенной устойчивостью к стиркам и истиранию.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АНТИСТАТИЧЕСКОГО ПОЛИПРОПИЛЕНОВОГО ВОЛОКНА С УЛУЧШЕННЫМИ МЕХАНИЧЕСКИМИ СВОЙСТВАМИ | 2012 |

|

RU2585667C2 |

| Способ получения антистатического полипропиленового волокна | 2019 |

|

RU2735321C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОПРОВОДЯЩИХ ИЗДЕЛИЙ ИЗ ВОЛОКНИСТОГО КОМПОЗИТНОГО МАТЕРИАЛА | 2017 |

|

RU2654043C1 |

| УГЛЕРОДНОЕ ВОЛОКНО ДЛЯ КОМПОЗИТНЫХ МАТЕРИАЛОВ С УЛУЧШЕННОЙ ЭЛЕКТРОПРОВОДНОСТЬЮ | 2012 |

|

RU2615427C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ С ЭЛЕКТРОПРОВОДНЫМИ СВОЙСТВАМИ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2022 |

|

RU2804721C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОГО ДАТЧИКА ДЕФОРМАЦИИ | 2021 |

|

RU2762026C1 |

| КОМПОЗИТНЫЕ МАТЕРИАЛЫ С ВЫСОКОЙ УДЕЛЬНОЙ ЭЛЕКТРИЧЕСКОЙ ПРОВОДИМОСТЬЮ В Z-НАПРАВЛЕНИИ | 2015 |

|

RU2702556C2 |

| Рукав с наноматериалами (варианты) | 2021 |

|

RU2774496C1 |

| ПОЛИМЕРНЫЙ НАНОКОМПОЗИТ С УПРАВЛЯЕМОЙ АНИЗОТРОПИЕЙ УГЛЕРОДНЫХ НАНОТРУБОК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2520435C2 |

| СПОСОБ ПОЛУЧЕНИЯ УПРОЧНЕННОГО НАНОКОМПОЗИТА С ДОПОЛНИТЕЛЬНЫМИ СВОЙСТВАМИ (ВАРИАНТЫ) | 2016 |

|

RU2707344C2 |

Изобретение относится к электропроводящему композитному волокну, способу его получения и применения для изготовления гибких нагревательных текстильных изделий и для изготовления текстильных изделий, рассеивающих статический заряд. Волокно содержит матрицу из волокнообразующего термопластичного полимера и электропроводящий наполнитель, диспергированный в указанной матрице, причем указанный электропроводящий наполнитель представляет собой смесь наночастиц технического углерода и углеродных нанотрубок в массовом соотношении от 4:1 до 12:1, при этом указанное электропроводящее композитное волокно характеризуется относительным удлинением при разрыве не менее 10%. Техническим результатом изобретения является создание гибкой и износостойкой электропроводящей нити с хорошими характеристиками проводимости, которая изготавливается простым и экономичным способом из крупнотоннажных полимеров. 5 н. и 14 з.п. ф-лы, 1 ил., 1 табл., 3 пр.

1. Электропроводящее композитное волокно, содержащее матрицу из волокнообразующего термопластичного полимера и электропроводящий наполнитель, диспергированный в указанной матрице, где указанный электропроводящий наполнитель представляет собой смесь наночастиц технического углерода и углеродных нанотрубок в массовом соотношении от 4:1 до 12:1, при этом указанное электропроводящее композитное волокно характеризуется относительным удлинением при разрыве не менее 10%.

2. Электропроводящее композитное волокно по п. 1, отличающееся тем, что волокнообразующий термопластичный полимер выбран из группы, включающей полиолефин, полиамид, полиэфир, полиакрилонитрил, поливиниловый спирт.

3. Электропроводящее композитное волокно по п. 2, отличающееся тем, что указанный полиолефин представляет собой полиэтилен или полипропилен.

4. Электропроводящее композитное волокно по любому из пп. 1-3, отличающееся тем, что технический углерод представляет собой высокоструктурированную высокопроводящую сажу, технический углерод, полученный из ацетилена, природных газов, печной, канальный, термический технический углерод.

5. Электропроводящее композитное волокно по любому из пп. 1-4, отличающееся тем, что указанные углеродные нанотрубки характеризуются соотношением длина : диаметр от 60 до 3500.

6. Электропроводящее композитное волокно по любому из пп. 1-5, отличающееся тем, что указанные углеродные нанотрубки представляют собой одностенные углеродные нанотрубки.

7. Электропроводящее композитное волокно по любому из пп. 1-6, отличающееся тем, что содержание электропроводящего наполнителя составляет от 9 до 13% масс. от массы волокнообразующего термопластичного полимера.

8. Электропроводящее композитное волокно по любому из пп. 1-7, отличающееся тем, что содержание углеродных нанотрубок составляет от 0,5 до 3% масс. от массы волокнообразующего термопластичного полимера.

9. Электропроводящее композитное волокно по любому из пп. 1-8, отличающееся тем, что указанное волокно представляет собой нить.

10. Электропроводящее композитное волокно по любому из пп. 1-9, отличающееся тем, что электрическое сопротивление указанного волокна составляет от 20 до 150 кОм на погонный метр волокна.

11. Электропроводящее текстильное полотно, содержащее электропроводящее композитное волокно по любому из пп. 1-10.

12. Электропроводящее текстильное полотно по п. 11, представляющее собой ткань или сетку.

13. Применение электропроводящего композитного волокна по любому из пп. 1-10 для изготовления гибких нагревательных текстильных изделий.

14. Применение электропроводящего композитного волокна по любому из пп. 1-10 для изготовления текстильных изделий, рассеивающих статический заряд.

15. Способ получения электропроводящего композитного волокна по любому из пп. 1-10, включающий стадии:

(а) смешивания в экструдере расплава волокнообразующего термопластичного полимера c электропроводящим наполнителем с обеспечением диспергирования электропроводящего наполнителя в волокнообразующем термопластичном полимере,

(b) экструзии волокна из этой смеси и

(с) высокотемпературной ориентационной вытяжки полученного экструдированного волокна,

при этом указанный электропроводящий наполнитель представляет собой смесь наночастиц технического углерода и углеродных нанотрубок в соотношении от 4:1 до 12:1.

16. Способ по п. 15, отличающийся тем, что температура расплава на стадии (а) составляет от 180 до 220°С.

17. Способ по п. 15 или 16, отличающийся тем, что ориентационную вытяжку на стадии (с) проводят при температуре от 130 до 140°С.

18. Способ по любому из пп. 15-17, отличающийся тем, что ориентационную вытяжку на стадии (с) проводят от 4 до 8 раз.

19. Способ по любому из пп. 15-18, отличающийся тем, что указанный экструдер представляет собой двухшнековый экструдер.

| ПОЛИМЕРНЫЕ КОМПОЗИЦИИ, СОДЕРЖАЩИЕ НАНОТРУБКИ | 2006 |

|

RU2389739C2 |

| CN 103842422 A, 04.06.2014 | |||

| CN 103842422 A, 04.06.2014 | |||

| Полимерные композиции, содержащие нанотрубки | 2016 |

|

RU2669090C2 |

| КОМПОЗИТНЫЕ МАТЕРИАЛЫ | 2013 |

|

RU2631299C2 |

| CN 101679020 B, 05.04.2017 | |||

| WO 2013141916 A2, 26.09.2013. | |||

Авторы

Даты

2023-02-28—Публикация

2022-06-27—Подача