Изобретение относится к электротехнике, конкретнее к электротермии, и касается конструкции электронагревательной ткани, включаемой в качестве нагревательного элемента в различного вида конструкции нагревательных приборов, предназначенных для обеспечения и поддержания в некоторой локальной зоне требуемой температуры. Изобретение также касается конструкции электропроводной резистивной нити, используемой для изготовления нагревательной ткани.

В связи с возрастанием в настоящее время требований к средам, имеющим контролируемую температуру, возрастает интерес к гибким электрическим нагревательным приборам, которые могут использоваться в качестве устройств, обеспечивающих адаптацию среды по температурному параметру. Тканевые электрические нагреватели являются разновидностью гибких электрических нагревателей, которые представляют собой гибкое и легко приспосабливаемое к месту установки средство обеспечения нагревания различных поверхностей и сред. К таким приборам, требующим применения тканевых электрических нагревателей, относятся автомобильные сиденья с подогревом, рули с подогревом, масляные картеры автомобильных двигателей, нагреватели для отверждения цемента, одежда с подогревающими устройствами, одеяла с нагревателями и т.д.

Простые гибкие электрические нагреватели обычно включают в себя тонкие металлические электрические нагревательные провода, соединенные в змеевидной форме с гибкой поверхностью. Электрическая энергия, подаваемая к нагревающим проводам, рассеивается, тем самым заставляя тепло рассеиваться от провода в окружающую среду. Изоляционный материал, находящийся по обе стороны нагревающих проводов, обеспечивает электрическую изоляцию и распространение тепла. Однако обеспечение тепла с помощью нагревающих проводов до сих пор обычно заканчивается неравномерным нагреванием, что особенно заметно в приборах, где нагреватель установлен в непосредственной близости к человеку. Кроме того, металлические нагревательные элементы подвержены изгибанию и искривлению и имеют тенденцию выходить из строя. Кроме того, максимальный диапазон температуры нагрева ограничен размером провода нагревателя.

Применение простых тканевых электрических нагревателей представляет собой попытку облегчения проблемы гибких электрических нагревателей путем применения многочисленных проводящих нитей в качестве нагревательных элементов, вплетенных в ткань. Ткань представляет собой комбинацию проводящих нитей нагревателя типа "оболочка-ядро", идущих в одном направлении ткани, и основных нитей, идущих в другом направлении. Электрическая энергия поступает на нити нагревателя с помощью проводящих нитей с низким сопротивлением вдоль краев ткани, идущих перпендикулярно к нитям нагревателя внутри ткани.

Тканевые нагреватели уменьшают проблему неравномерного нагревания путем применения многочисленных параллельных нитей нагревателя, соединенных между проводящими шинами.

В некоторых приборах, таких как нагреватели автомобильных сидений, желательно поддерживать постоянную рабочую температуру нагревателя, равную приблизительно 37oС, с возможностью увеличения температуры нагревателя приблизительно до 150oС в течение короткого периода времени в процессе производства сидений для плавления адгезивного материала, обеспечивающего приклейку обшивки к ложементу.

С внедрением в производство современных композиционных материалов, выдерживающих достаточно высокие температуры, стало возможным изготавливать приборы, которые не подвержены требованиям ограничения по максимальной температуре нагрева в допустимых пределах. Включение в тканый элемент для этих приборов токопроводящих резистивных нитей типа "оболочка-ядро", выполненных по известным технологиям, не дает требуемого результата по расширению температурного интервала в силу причин, которые будут описаны ниже.

Например, из WO 95/17800, Н 05 В 3/36, опубл. 29.06.95 известна электронагревательная ткань полотняного переплетения нитей, содержащая в утке и в основе электропроводные резистивные нити с линейным электрическим сопротивлением 0,3 - 3,5 кОм/м. Электропроводная резистивная нить, используемая в известной ткани, представляет собой структуру "оболочка - ядро", "ядро" которой состоит из поликапроамидного волокна, а "оболочка", выполняющая роль резистивного материала, состоит из композиции, включающей сополимер тетрафторэтилена с винилиденфторидом и технический углерод. Электропроводную резистивную нить получают путем нанесения слоя резистивного материала на поликапроамидное волокно.

К недостаткам данной электропроводной резистивной нити относятся ее низкое линейное электрическое сопротивление, что позволяет применять ее для изготовления тканых нагревательных элементов, рассчитанных на работу при напряжении не более 36 В, использование для ее получения в качестве "ядра" только поликапроамидного волокна определенной конфигурации и, кроме того, повышенный расход резистивного материала.

Кроме того, температура нагрева тканого греющего элемента, изготовленного на основе этой нити, не может превышать температуру плавления поликапроамидного волокна (100 - 110oС). В противном случае происходит разрушение нагревательного элемента. Две проводящие шины, расположенные в направлении, совпадающем с направлением неэлектропроводных нитей, разнесены по полотну относительно друг друга на значительное расстояние, что создает неудобство при подключении соединительных проводов.

В US 4983814, 219/545, Н 05 В 3/34, опубл. 08.01.91 дано описание электронагревательной ткани, содержащей в утке электропроводные резистивные нити с линейным электрическим сопротивлением в пределах 1 - 100 кОм/м.

Электропроводная резистивная нить для этой ткани также представляет собой структуру "оболочка-ядро", "ядро" которой состоит из синтетического волокна типа нейлона, полиэфирного типа, полиолефинового типа (имеющих низкую температуру плавления 100 - 120oС) или высокоплавких волокон полифторэтиленового типа и полиамидного типа, а "оболочка", выполняющая роль резистивного материала, состоит из композиции, включающей полиуретановую смолу полиэфирного типа и углеродный наполнитель при массовом соотношении от 1:0,3 до 1:1 соответственно.

В качестве углеродного наполнителя используется технический углерод (полученный из ацетилена, печной или канальный, а также их смеси) и графит (природный с плотнокристаллической, чешуйчатой или аморфизированной структурой и искусственный) при массовом соотношении от 1:1,67 до 1:4 (в тексте описания 8 столбец 2-й абзац) или от 1:0,5 до 1:0,6 (в примерах 1 и 2) соответственно.

Электропроводную резистивную нить получают путем нанесения от одного до трех слоев резистивного материала на вышеуказанное синтетическое волокно при массовом соотношении от 1,7:1 до 2,8:1 соответственно.

К недостаткам данной электропроводной ткани можно отнести необходимость нанесения на "ядро" резистивной нити двух-трех слоев резистивного материала, а также большой расход резистивного материала даже при однократном нанесении "оболочки", что увеличивает затраты на производство нити, и, кроме того, данная электропроводная ткань имеет две проводящие шины, расположенные в направлении, совпадающем с направлением неэлектропроводных нитей и разнесенные по полотну относительно друг друга на значительное расстояние, что создает неудобство при подключении соединительных проводов.

В связи с изложенным можно сформулировать некоторые требования, которым электропроводная ткань должна отвечать: улучшение нагревательных характеристик гибких нагревателей, обеспечение равномерного нагрева поверхности ткани для увеличения комфорта потребителя, увеличение диапазона рабочей температуры, удобство при монтаже нагревательного элемента и уменьшение стоимости производства. Также существует необходимость в появлении на рынке улучшенного нагревающего материала, который мог бы быть использован в различных средах и являться надежным и эффективным.

В основу изобретения положены задачи по созданию электронагревательных тканей, имеющих равномерный нагрев по всей площади полотна и широкий диапазон рабочих температур, предусматривающих применение многочисленных температурных нагревательных участков на данной площади полотна, сводящих к минимуму необходимость применения многочисленных электрических выводов и создающих удобство при подключении к источнику питания, снижающих стоимость монтажных работ при изготовлении электронагревателей.

Достигаемый при этом технический результат заключается в повышении эксплуатационных характеристик электронагревательной ткани, ее надежности и эффективности за счет обеспечения равномерного нагрева по площади ткани, возможности обеспечения нагрева отдельных участков ткани до разных температур, в удобстве использования при изготовлении гибких электронагревателей.

Согласно настоящему изобретению электронагревательная ткань состоит из набора базовых неэлектропроводных нитей и, по крайней мере, двух проводящих шин, расположенных по основе. Между парой проводящих шин располагаются второй набор базовых неэлектропроводных нитей и нагревающие электропроводные резистивные нити. К проводящим шинам для подачи электрической энергии подсоединены, по крайней мере, две распределительные шины. Каждая проводящая шина и каждая распределительная шина включает в себя, по крайней мере, одну нить с низким сопротивлением, служащую проводником для электрической энергии. Базовые нити, нагревающие нити и нити с низким сопротивлением являются основным набором для формирования электронагревательной ткани, обладающей подходящей структурой и подходящими характеристиками по диапазону температуры.

Указанный технический результат достигается тем, что электронагревательная ткань по первому варианту исполнения, представляющая собой выполненное переплетением нитей полотно, состоящее из основных неэлектропроводных нитей, выполненных из хлопкового или синтетического волокна, имеющих первое направление, и имеющих второе направление, перпендикулярное первому, электропроводных резистивных нитей с линейным электрическим сопротивлением от 2,7 до 1800 Ом/см, каждая из которых состоит из синтетического или стеклянного волокна с оболочкой из полимерного резистивного материала, содержащего углеродный наполнитель, состоящий из технического углерода и графита, снабжена, по крайней мере, тремя проводящими шинами, имеющими первое направление, совпадающее с направлением основных неэлектропроводных нитей, для распределения электроэнергии между электропроводными резистивными нитями, и, по крайней мере, двумя распределительными шинами, расположенными во втором направлении, совпадающем с направлением электропроводных резистивных нитей и отделенных от последних неэлектропроводными нитями из хлопкового или синтетического волокна, расположенными в том же втором направлении и создающими диэлектрический барьер между распределительными шинами и электропроводными резистивными нитями, в котором для распределения электроэнергии между проводящими шинами расположены прерыватели цепи, указанные проводящие шины разнесены по полотну относительно друг друга на одинаковое расстояние, электропроводные резистивные нити расположены между указанными шинами для передачи электроэнергии от одной проводящей шины к другой шине, а каждая из указанных проводящих шин и каждая из указанных распределительных шин включает в себя, по крайней мере, одну нить с низким электрическим сопротивлением, покрытую медью.

При этом в качестве неэлектропроводного материала могут быть использованы нити из хлопка, или кевлара, или номекса, или капрона. Те же материалы, за исключением хлопковой нити, и стекловолокно могут быть использованы в качестве "ядра" электропроводной резистивной нити.

Электропроводные резистивные нити могут быть выполнены с высоким или низким линейным электрическим сопротивлением от 2,7 до 1800 Ом/см.

Электропроводные резистивные нити с низким линейным электрическим сопротивлением, формирующие проводящие и распределительные шины, выполнены из синтетического волокна, покрытого материалом с низким электрическим сопротивлением, в качестве которого использованы медь, или олово, или свинец, или алюминий.

В ткани основные нити и/или электропроводные резистивные нити располагаются с плотностью от 8 до 18 нитей на сантиметр ткани.

Целесообразно, чтобы проводящие шины имели ширину от 1 до 20 миллиметров и состояли от 4 до 80 отдельных нитей с низким электрическим сопротивлением, а распределительные шины имели ширину от 10 до 50 миллиметров и содержали от 8 до 90 отдельных нитей с низким электрическим сопротивлением.

Указанный технический результат достигается тем, что электронагревательная ткань по второму варианту исполнения, представляющая собой выполненное переплетением нитей полотно, включающее, по крайней мере, два электронагревательных участка, каждый из которых предназначен для равномерного нагрева определенных площадей до различных температур, состоящее из основных неэлектропроводных нитей, выполненных из хлопкового или синтетического волокна, имеющих первое направление, и имеющих второе направление, перпендикулярное первому, электропроводных резистивных нитей с линейным электрическим сопротивлением от 2,7 до 1800 Ом/см, каждая из которых состоит из синтетического или стеклянного волокна с оболочкой из полимерного резистивного материала, содержащего углеродный наполнитель, состоящий из технического углерода и графита, снабжена, по крайней мере, тремя проводящими шинами, имеющими первое направление, совпадающее с направлением неэлектропроводных нитей для распределения электроэнергии между электропроводными резистивными нитями, и, по крайней мере, двумя распределительными шинами, расположенными во втором направлении, совпадающем с направлением электропроводных резистивных нитей, и отделенных от последних неэлектропроводными нитями из хлопкового или синтетического волокна, расположенными в том же втором направлении и создающими диэлектрический барьер между распределительными шинами и электропроводными резистивными нитями, в котором для распределения электроэнергии между проводящими шинами расположены прерыватели цепи, указанные проводящие шины разнесены по полотну относительно друг друга на различные заданные расстояния для создания нагреваемых участков с различным сопротивлением и с различной мощностью, электропроводные резистивные нити расположены между указанными шинами для передачи электроэнергии от одной проводящей шины к другой шине, а каждая из указанных проводящих шин и каждая из указанных распределительных шин включает в себя, по крайней мере, одну нить с низким электрическим сопротивлением, покрытую медью. При этом электрическое сопротивление каждого участка определяется расстоянием между двумя проводящими шинами.

Указанный технический результат достигается тем, что электронагревательная ткань по третьему варианту исполнения, представляющая собой выполненное переплетением нитей полотно, включающее один электронагревательный участок и состоящее из основных неэлектропроводных нитей, выполненных из хлопкового или синтетического волокна, имеющих первое направление, и имеющих второе направление, перпендикулярное первому, электропроводных резистивных нитей с линейным электрическим сопротивлением от 2,7 до 1800 Ом/см, каждая из которых состоит из синтетического или стеклянного волокна с оболочкой из полимерного резистивного материала, содержащего углеродный наполнитель, состоящий из технического углерода и графита, снабжена двумя проводящими шинами, имеющими первое направление, совпадающее с направлением основных неэлектропроводных нитей для распределения электроэнергии между электропроводными резистивными нитями и одной распределительной шиной, расположенной во втором направлении, совпадающем с направлением электропроводных резистивных нитей, и отделенных от последних неэлектропроводными нитями из хлопкового или синтетического волокна, расположенными в том же втором направлении и создающими диэлектрический барьер между электропроводными резистивными нитями и распределительной шиной, в которой для распределения электроэнергии между проводящими шинами расположен прерыватель цепи, указанные проводящие шины разнесены по полотну относительно друг друга на определенное заданное расстояние, электропроводные резистивные нити расположены между указанными шинами для передачи электроэнергии от одной проводящей шины к другой шине, а каждая из указанных проводящих шин и распределительная шина включает в себя, по крайней мере, одну нить с низким электрическим сопротивлением.

В основу изобретения также положена задача снижения расхода полимерного резистивного материала с одновременным расширением интервала по линейному электрическому сопротивлению у электропроводной резистивной нити, используемой для изготовления тканых нагревательных элементов, работающих в диапазоне от 6 до 380 В. Достигаемый при этом технический результат заключается в повышении эксплуатационных качеств нити и ее эффективности за счет снижения расхода полимерного резистивного материала, наносимого на исходную нить, и расширения интервала по линейному электрическому сопротивлению.

Указанный технический результат применительно к нити достигается тем, что у электропроводной резистивной нити, состоящей из синтетического или стеклянного волокна с оболочкой из полимерного резистивного материала, содержащего углеродный наполнитель, состоящий из технического углерода и графита, полимерный резистивный материал получен из поливинилиденфторидного термопласта и углеродного наполнителя при массовом соотношении от 1:0,3 до 1: 0,6 соответственно, углеродный наполнитель включает технический углерод, полученный из ацетилена, и коллоидный графит при массовом соотношении от 1: 0,1 до 1:1,4 соответственно, а массовое соотношение полимерного резистивного материала и исходного волокна находится в пределах от 0,2:1 до 0,65:1 соответственно.

Указанный технический результат применительно к способу получения нити достигается тем, что согласно способа изготовление электропроводной резистивной нити заключается в приготовлении полимерного резистивного материала, включающего углеродный наполнитель, состоящий из технического углерода и графита, и нанесении его в виде оболочки на синтетическое или стеклянное волокно, при этом для приготовления указанного полимерного резистивного материала получают 12-15% раствор поливинилиденфторида в ацетоне путем смешения компонентов в герметичном смесителе при комнатной температуре до полного растворения термопласта, смешивают технический углерод с полученным раствором полимера, осуществляют циркуляцию полученной суспензии в замкнутом контуре по схеме смеситель-перетирочный узел-смеситель для диспергирования частиц технического углерода и получения гомогенного раствора, а затем смешивают полученный гомогенный раствор с коллоидным графитом и производят перетирку смеси, указанную смесь после перетирки наносят в виде оболочки на исходное волокно путем ее прохождения через раствор и фильеру, диаметр отверстия которой регулирует величину наноса резистивного материала на волокно, и удаляют растворитель из резистивной оболочки путем сушки нити в токе горячего воздуха при температуре 105-110oС.

Указанные признаки для каждого из вариантов исполнения ткани и нити являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности существенных признаков, достаточной для получения требуемого технического результата.

Настоящее изобретение иллюстрируется конкретными примерами, которые, однако, не являются единственно возможными, но наглядно демонстрируют возможность достижения приведенными для каждого из вариантов совокупностями признаков требуемого технического результата.

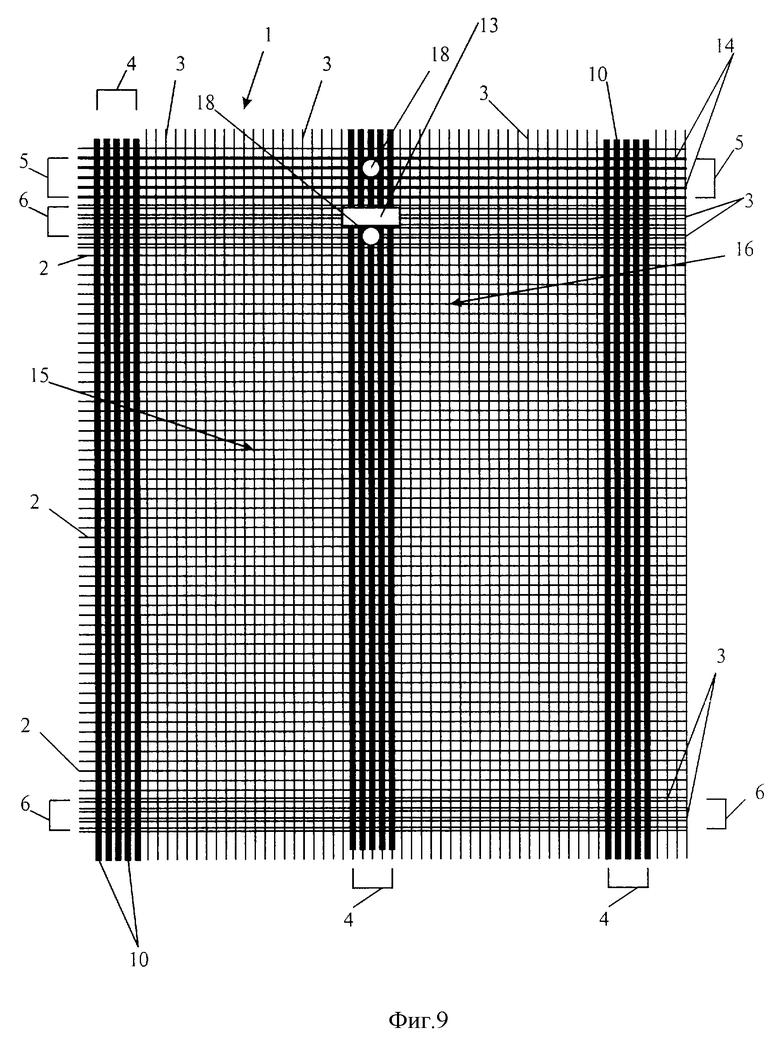

На фиг.1 представлена электронагревательная ткань;

на фиг.2 в увеличенном виде показано соединение электропроводных резистивных нитей с проводящей шиной;

на фиг.3 в увеличенном виде показано соединение проводящей шины с распределительной шиной;

на фиг. 4 показано сечение электропроводящей нити с низким сопротивлением;

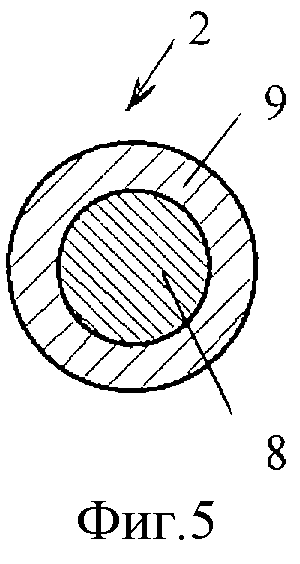

на фиг. 5 показано сечение электропроводной резистивной нити с высоким сопротивлением;

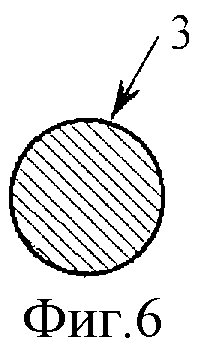

на фиг.6 показано сечение непроводящей нити;

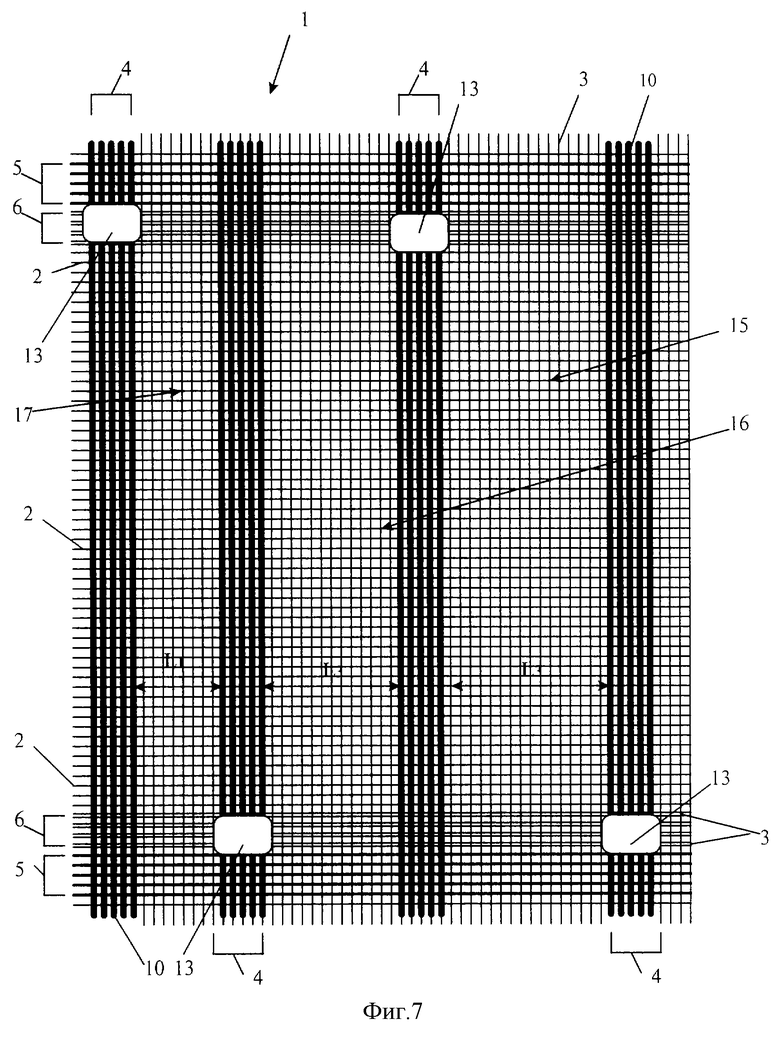

на фиг. 7 дан вариант исполнения электронагревательной ткани, в которой используются многочисленные нагревающие зоны с различной мощностью;

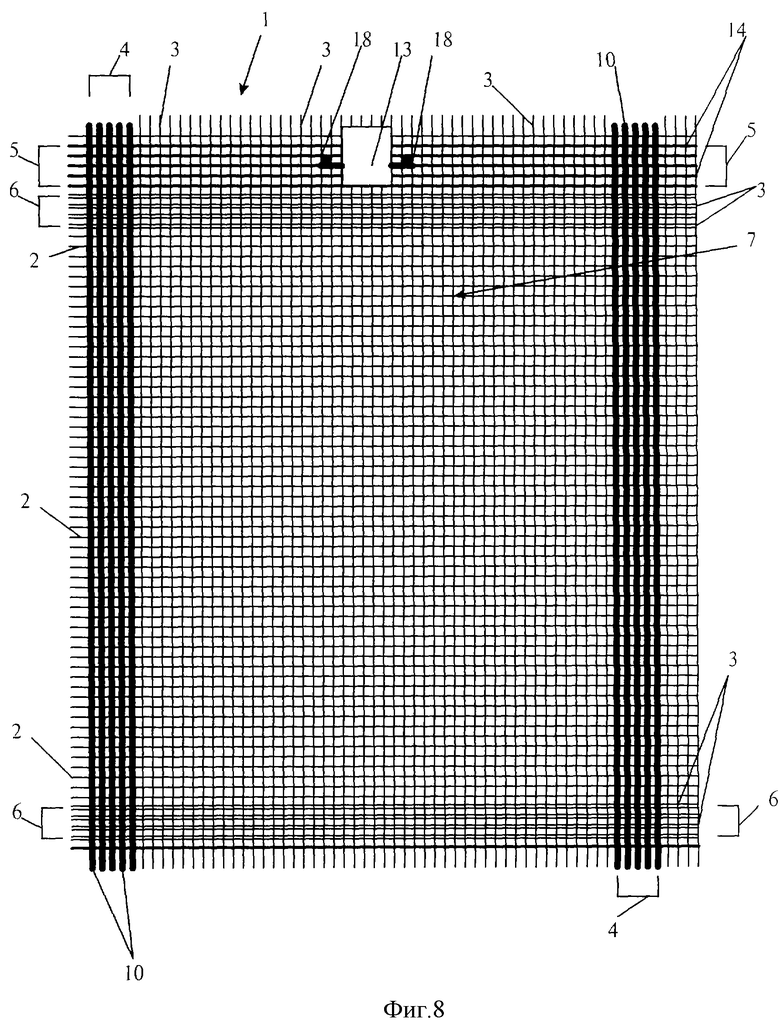

на фиг.8 дан вариант исполнения электронагревательной ткани с одной нагревательной зоной;

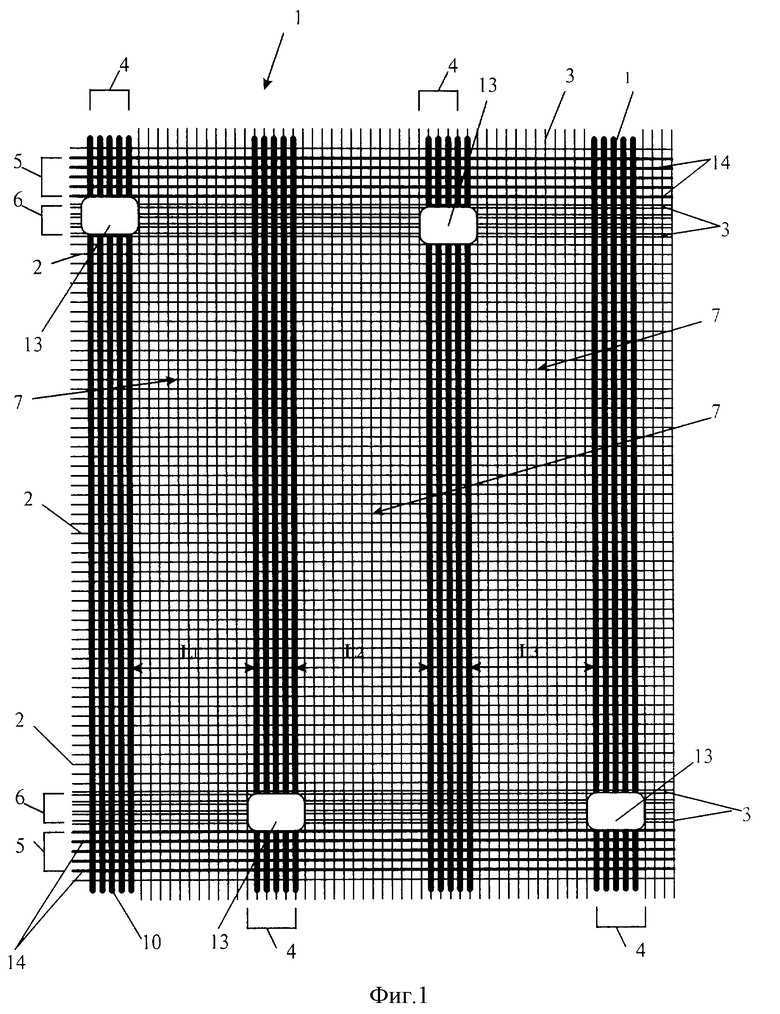

на фиг.9 дан вариант исполнения электронагревательной ткани с двумя нагревательными зонами и двумя диэлектрическими барьерами.

Согласно изобретению электронагревательная ткань по первому варианту исполнения, представляющая собой выполненное переплетением нитей полотно, состоит из основных неэлектропроводных нитей, выполненных из хлопкового или синтетического волокна, имеющих первое направление, и имеющих второе направление, перпендикулярное первому, электропроводных резистивных нитей с линейным электрическим сопротивлением от 2,7 до 1800 Ом/см, каждая из которых состоит из синтетического или стеклянного волокна с оболочкой из полимерного резистивного материала, содержащего углеродный наполнитель, состоящий из технического углерода и графита. Ткань также снабжена, по крайней мере, тремя проводящими шинами, имеющими первое направление, совпадающее с направлением основных неэлектропроводных нитей, для распределения электроэнергии между электропроводными резистивными нитями, и, по крайней мере, двумя распределительными шинами, расположенными во втором направлении, совпадающем с направлением электропроводных резистивных нитей и отделенных от последних неэлектропроводными нитями из хлопкового или синтетического волокна, расположенными в том же втором направлении и создающими диэлектрический барьер между распределительными шинами и электропроводными резистивными нитями, в котором для распределения электроэнергии между проводящими шинами расположены прерыватели цепи. Указанные проводящие шины разнесены по полотну относительно друг друга на одинаковое расстояние, электропроводные резистивные нити расположены между указанными шинами для передачи электроэнергии от одной проводящей шины к другой шине, а каждая из указанных проводящих шин и каждая из указанных распределительных шин включает в себя, по крайней мере, одну нить с низким электрическим сопротивлением, покрытую медью.

Также согласно изобретению электронагревательная ткань, представляющая собой выполненное переплетением нитей полотно, включает, по крайней мере, два электронагревательных участка, каждый из которых предназначен для равномерного нагрева определенных площадей до различных температур, состоящее из основных неэлектропроводных нитей, выполненных из хлопкового или синтетического волокна, имеющих первое направление, и имеющих второе направление, перпендикулярное первому, электропроводных резистивных нитей с линейным электрическим сопротивлением от 2,7 до 1800 Ом/см, каждая из которых состоит из синтетического или стеклянного волокна с оболочкой из полимерного резистивного материала, содержащего углеродный наполнитель, состоящий из технического углерода и графита. Также ткань снабжена, по крайней мере, тремя проводящими шинами, имеющими первое направление, совпадающее с направлением неэлектропроводных нитей для распределения электроэнергии между электропроводными резистивными нитями, и, по крайней мере, двумя распределительными шинами, расположенными во втором направлении, совпадающем с направлением электропроводных резистивных нитей, и отделенных от последних неэлектропроводными нитями из хлопкового или синтетического волокна, расположенными в том же втором направлении и создающими диэлектрический барьер между распределительными шинами и электропроводными резистивными нитями, в котором для распределения электроэнергии между проводящими шинами расположены прерыватели цепи. Указанные проводящие шины разнесены по полотну относительно друг друга на различные заданные расстояния для создания нагреваемых участков с различным сопротивлением и с различной мощностью, электропроводные резистивные нити расположены между указанными шинами для передачи электроэнергии от одной проводящей шины к другой шине, а каждая из указанных проводящих шин и каждая из указанных распределительных шин включает в себя, по крайней мере, одну нить с низким электрическим сопротивлением, покрытую медью.

Электропроводные резистивные нити с низким линейным электрическим сопротивлением, используемые в проводящих и распределительных шинах, состоят из синтетической нити, покрытой материалом с низким электрическим сопротивлением, в качестве которого могут быть использованы медь, свинец или алюминий.

В ткани основные нити и/или электропроводные резистивные нити располагаются с плотностью от 8 до 18 нитей на сантиметр ткани.

Проводящие шины имеют ширину от 1 до 20 миллиметров и содержат от 4 до 80 отдельных нитей с низким электрическим сопротивлением, а распределительные шины имеют ширину от 10 до 50 миллиметров и содержат от 8 до 90 отдельных нитей с низким электрическим сопротивлением.

Согласно изобретению электронагревательная ткань, представляющая собой выполненное переплетением нитей полотно, включает один электронагревательный участок, состоящий из основных неэлектропроводных нитей, выполненных из хлопкового или синтетического волокна, имеющих первое направление, и имеющих второе направление, перпендикулярное первому, электропроводных резистивных нитей с линейным электрическим сопротивлением от 2,7 до 1800 Ом/см, каждая из которых состоит из синтетического или стеклянного волокна с оболочкой из полимерного резистивного материала, содержащего углеродный наполнитель, состоящий из технического углерода и графита. Ткань также снабжена двумя проводящими шинами, имеющими первое направление, совпадающее с направлением основных неэлектропроводных нитей для распределения электроэнергии между электропроводными резистивными нитями и одной распределительной шиной, расположенной во втором направлении, совпадающем с направлением электропроводных резистивных нитей, и отделенной от последних неэлектропроводными нитями из хлопкового или синтетического волокна, расположенными в том же втором направлении и создающими диэлектрический барьер между электропроводными резистивными нитями и распределительной шиной, в которой для распределения электроэнергии между проводящими шинами расположен прерыватель цепи. Указанные проводящие шины разнесены по полотну относительно друг друга на определенное заданное расстояние. Электропроводные резистивные нити расположены между указанными шинами для передачи электроэнергии от одной проводящей шины к другой шине, а каждая из указанных проводящих шин и распределительная шина включают в себя, по крайней мере, одну нить с низким электрическим сопротивлением, покрытую медью.

Ниже приводятся примеры конкретного исполнения ткани согласно настоящего изобретения.

На фиг.1 представлена электронагревательная ткань 1 согласно настоящего изобретения. Электронагревательная ткань 1 состоит из гибкого полотна, которое обеспечивает одновременное распределение тепла в двух режимах работы, режим высокого подогрева и режим нормального подогрева.

Электронагревательная ткань 1 включает в себя электропроводные резистивные нити 2, которые протянуты горизонтально и переплетаются с основными неэлектропроводными нитями 3, протянутыми вертикально в основе для формирования сотканной ткани, которая имеет в основе полотна проводящие шины 4. Распределительные шины 5 служат для распределения энергии между проводящими шинами 4, они расположены по утку ткани вне нагревательных областей полотна. Диэлектрическая перегородка 6, выполненная из неэлектропроводных нитей, отделяет шины 5 от нагревательного поля 7. Электрический ток от источника энергии распределяется между проводящими шинами 4 с помощью распределительных шин 5. Часть энергии, протекающей через проводящие шины 4, рассеивается на сопротивлении шин 4, оставшаяся часть энергии рассеивается при прохождении через электропроводные резистивные нити 2, имеющие параллельное соединение между парами проводящих шин 4.

Основные (базовые) неэлектропроводные нити 3 обеспечивают структуру ткани для электропроводных резистивных нитей 2. На фиг.6 изображена основная неэлектропроводная нить 3, применяемая в рассматриваемом варианте исполнения. Хотя в данном варианте в качестве материала для основных нитей используются хлопок и капрон, изобретение предусматривает применение других подходящих непроводящих материалов, таких как нейлон или номекс, или их комбинации. Неэлектропроводные нити 3 расположены в основе ткани и имеют плотность 8-18 нитей на сантиметр, а также неэлектропроводные нити 3 расположены по утку в диэлектрической перегородке 6 и имеют плотность 8-18 нитей на сантиметр.

Изображенные на фиг.1 электропроводные резистивные нити 2 имеют параллельное соединение между парами проводящих шин 4, которые находятся в основе ткани. Основные неэлектропроводные нити 3 переплетаются с электропроводными резистивными нитями 2 для обеспечения прочности структуры. Плотность электропроводных резистивных нитей 2 должна варьироваться от 8 до 18 нитей на сантиметр. На фиг.5 изображена электропроводная резистивная нить 2, применяемая в настоящем варианте. Электропроводная резистивная нить 2, имеющая структуру "оболочка-ядро", состоит из стержня или центрального волокна 8, сделанного из стекловолокна или синтетического волокна, и покрытия или оболочки 9 из полимера, наполненного углеродом, что обеспечивает проводящий путь для электрической энергии. В общем случае полимерная оболочка содержит углеродный наполнитель, состоящий из технического углерода и графита.

Хотя в настоящем варианте в качестве центрального волокна "ядра" применяются стекловолокно и капрон, принципы изобретения позволяют использовать другие материалы, имеющие широкий спектр рабочей температуры и обеспечивающие достаточную структурную прочность, такие как нейлон и номекс. Сопротивление каждой электропроводной резистивной нити 2 варьируется от 2,7 до 1800 Ом/см. Электрическая энергия, протекающая по нитям 2, рассеивается на сопротивление этих нитей 2, приводя к тому, что тепло распространяется в нагревательном поле 7.

Изображенные на фиг.1 проводящие шины 4 расположены по основе ткани для распределения электроэнергии между электропроводными резистивными нитями 2 на одинаковом расстоянии L друг от друга (L1=L2=L3), что определяет одинаковое сопротивление R в каждом участке. Каждая проводящая шина 4 на протяжении всей своей длины соединяется с электропроводными резистивными нитями 2, а в конце соединена с распределительной шиной 5. Проводящие шины 4 подсоединены друг к другу параллельно. Электроэнергия от источника питания течет по распределительной шине 5 на проводящую шину 4 и через электропроводные резистивные нити 2. Все это частично напоминает электрическую сеть. Изображенные на фиг.2 проводящие шины 4 включают в себя, по крайней мере, одну нить с низким сопротивлением 10. Электропроводные резистивные нити 2 переплетены с проводящими шинами 4 и обеспечивают электрический контакт путем давления, созданного переплетением. На фиг.4 изображена нить 10 с низким сопротивлением, выполненная по типу "оболочка-ядро" и имеющая стержень или центральное волокно 11 из капрона или кевлара, покрытого оболочкой 12 из меди, которая, в свою очередь, покрыта оловом. Хотя в настоящем варианте в качестве стержневого материала используются капрон или кевлар, изобретение предусматривает применение других материалов, имеющих подходящую прочность, гибкость и диапазон рабочей температуры, к таким материалам относятся нейлон, номекс и т.д. В зависимости от инженерного исполнения могут применяться и другие материалы, а также их сочетания.

Конструкция распределительной шины повторяет конструкцию нитей проводящей шины (фиг. 3). Распределительная шина так же, как и проводящая шина, включает в себя, по крайней мере, одну нить 14 с низким сопротивлением (фиг. 4).

Изображенная на фиг.1 перегородка 6 состоит из неэлектропроводных нитей 3 из хлопка, капрона, кевлара и т.д., находящихся рядом с распределительными шинами 5 и нагревательным полем 7. Данная перегородка 6 отделяет нагревательное поле 7 от распределительной шины 5. Прерыватели цепи 13 расположены на перегородке 6. Согласно изобретению могут использоваться в перегородке другие диэлектрические материалы, если это позволит сохранить соответствующие характеристики. В настоящем варианте сопротивление электропроводных нитей 10 и 14 с низким сопротивлением может варьировать от 0,02 до 0,08 Ом на сантиметр. Однако изобретением предусматривается возможность применения нитей с низким сопротивлением, имеющих другие величины сопротивления. Данное сопротивление и количество нитей 10 и 14 с низким сопротивлением могут регулироваться в каждом варианте в зависимости от сопротивления и плотности расположения электропроводных резистивных нитей 2 так, чтобы вдоль нитей 2 и проводящих шин устанавливался бы относительно одинаковой величины нагрев. При более высокой плотности и более низком сопротивлении электропроводных резистивных нитей 2 в зоне этих нитей генерируется большее количество тепла с соизмеримым увеличением силы тока, протекающего через шины 4 и 5.

На фиг. 7 представлен другой вариант исполнения гибкой электронагревательной ткани 1. Она состоит из пары распределительных шин 5, четырех проводящих шин 4, двух диэлектрических перегородок 6, большого количества электронагревательных резистивных нитей 2 и хлопковых неэлектропроводных нитей 3. Данный вариант исполнения создает три отдельных нагревательных поля 15, 16 и 17, имеющих различные сопротивления R(R1<R2<R3), которые предназначены для формирования отдельных нагревательных зон или участков с различной мощностью Р(Р1>Р2>Р3). Электрическое сопротивление каждого участка определяется расстоянием L(L1<L2<L3) между двумя соседними проводящими шинами. Данное изобретение позволяет изготавливать ткань с большим числом нагревательных полей. Распределительные шины 5 находятся в утке ткани для распределения электроэнергии между проводящими шинами 4. Каждая распределительная шина 5 соединяет источник энергии с двумя или более проводящими шинами 4. Электроэнергия течет от источника энергии через распределительную шину 5 вдоль одной проводящей шины 4 через нити 2 к другой проводящей шине и к противоположной распределительной шине нагревателя, где заканчивается электрическая цепь. Для того чтобы предотвратить соединение проводящей шины 4 с распределительной шиной 5, имеющих различный потенциал напряжения, в перегородку 6 встроен отсекатель или прерыватель цепи 13. Отсекатель или прерыватель цепи 13 формирует электрическое соединение между зонами 15, 17 и 16.

Как показано на фиг.3, каждая распределительная шина 5 состоит из одной или более нитей 14 с низким сопротивлением, которая механически соединяется с нитями 10 с низким сопротивлением проводящей шины путем переплетения. В настоящем варианте тип нитей 14 с низким сопротивлением распределительной шины выбран таким же образом, как и нити 10 с низким сопротивлением проводящей шины. Однако изобретением предусматривается применение различных типов нитей, например, нитей, имеющих различное сопротивление, а также применение различного количества нитей в распределительной шине 5 по сравнению с количеством нитей в проводящей шине 4.

В качестве синтетического материала для неэлектропроводных нитей использован нейлон, или кевлар, или номекс, а в качестве синтетического материала для волокна электропроводных резистивных нитей использованы стекловолокно, или кевлар, или номекс, или нейлон.

Нити с низким сопротивлением состоят из основного материала, покрытого материалом с низким электрическим сопротивлением, в качестве которого использован свинец, или алюминий, или медь.

Неэлектропроводные нити, выполненные из хлопка или синтетического материала, расположены в диэлектрической перегородке с плотностью от 8 до 18 нитей на сантиметр ткани. Основные неэлектропроводные нити расположены с плотностью от 8 до 18 нитей на сантиметр ткани, а электропроводные резистивные нити расположены с плотностью от 8 до 18 нитей на сантиметр ткани. Проводящие шины имеют ширину от 1 до 20 миллиметров и включают от 4 до 80 отдельных нитей с низким электрическим сопротивлением, а распределительные шины имеют ширину от 10 до 50 миллиметров и содержат от 8 до 90 отдельных нитей с низким электрическим сопротивлением.

На фиг. 8 представлен другой вариант исполнения гибкой электронагревательной ткани 1. Она состоит из одной распределительной шины 5, двух проводящих шин 4, двух перегородок 6, являющихся диэлектрическими барьерами, большого количества электронагревательных резистивных нитей 2 и хлопковых или синтетических неэлектропроводных нитей 3. Данный вариант исполнения создает одно нагревательное поле. Верхний диэлектрический барьер отделяет распределительную шину 5 от греющего поля 7. А нижний диэлектрический барьер формирует окончание греющего поля по длине ткани. В данном варианте исполнения электронагревательной ткани прерыватель цепи 13 располагается в распределительной шине 5 между проводящими шинами 4 и для удобства подключения может быть размещен как по центру между проводящими шинами 4, так и ближе к внутреннему краю одной из них.

Применительно к электронагревательной ткани, представленной на фиг.1, рассмотрим работу нагревающего материала.

Согласно настоящему изобретению планируется использование, по крайней мере, двух различных режимов подогрева. Это режим максимального нагрева и режим нормального нагрева. Во время режима максимального нагрева к нагревающему элементу в течение приблизительно 10-30 секунд подается напряжение 60-100 В при величине тока 17-25 А для создания температуры более 150oС. Устройство настоящей электронагревательной ткани позволяет осуществить одинаковое распределение тепла по всей его поверхности. При этом могут применяться как постоянный ток, так и переменный ток, а источники напряжения могут варьироваться от 9 до 380 В. Настоящее изобретение предусматривает применение электронагревательной ткани, которая может работать в течение различных периодов времени и при различных температурах для того, чтобы создать желаемые характеристики подогрева.

Когда нагревательный элемент работает при нормальных условиях, на него подается более низкое напряжение (13-14 В при величине тока 4-5 А), чтобы обеспечить температуру нормального режима работы. Данный режим применяется, например, когда необходимо подогреть сиденье машины в холодный зимний день. При данном режиме материал нагревается до температуры 10-55oС. При нормальном режиме работы оператор может регулировать напряжение для того, чтобы достичь желаемой температуры нагрева. Кроме того, можно изготовить подогревающий материал, который будет поддерживать постоянную температуру в течение неопределенного периода времени.

В дальнейшем настоящее изобретение рассматривается для электронагревательной ткани по фиг. 7, предусматривающей применение многочисленных температурных нагревательных участков или зон 15, 16 и 17 на данном полотне подогревающего материала, разделенных проводящими шинами, отстоящими друг от друга на различном расстоянии L(L1<L2<L3). Например, необходимо обеспечить температуру А в первой зоне 15 подогрева и температуру Б во второй зоне 16 и т.д. Данное изобретение может быть использовано в автомобильной, строительной промышленности и в других областях, где желательно применение многочисленных температурных зон. Создавая многочисленные зоны или поля на одном полотне подогревающего материала, данная область может нагреваться до различных заранее предусмотренных температур. Это может быть достигнуто путем использования отсекателей или прерывателей цепи 13 в различных сегментах диэлектрической перегородки 6, что позволяет каждому полю соединяться параллельно с соседним электрическим полем. Прерыватели цепи выполняются с контактами 18 для подсоединения проводов от источника питания. Данное изобретение также сводит к минимуму необходимость применения многочисленных электрических выводов.

На фиг.9 представлен пример исполнения электронагревательной ткани в виде выполненного переплетением нитей полотна, состоящего из основных неэлектропроводных нитей, выполненных из хлопкового или синтетического волокна, имеющих первое направление, и имеющих второе направление, перпендикулярное первому, электропроводных резистивных нитей с линейным электрическим сопротивлением от 2,7 до 1800 Ом/см, каждая из которых состоит из синтетического или стеклянного волокна с оболочкой из полимерного резистивного материала, содержащего углеродный наполнитель, состоящий из технического углерода и графита. Ткань снабжена, по крайней мере, тремя проводящими шинами, имеющими первое направление, совпадающее с направлением основных неэлектропроводных нитей, для распределения электроэнергии между электропроводными резистивными нитями и, по крайней мере, одной распределительной шиной, расположенной во втором направлении, совпадающем с направлением электропроводных резистивных нитей и отделенных от последней неэлектропроводными нитями из хлопкового или синтетического волокна, расположенными в том же втором направлении и создающими диэлектрический барьер между распределительной шиной и электропроводными резистивными нитями, в котором для распределения электроэнергии между проводящими шинами расположен прерыватель цепи. Указанные проводящие шины разнесены по полотну относительно друг друга на заданное расстояние для формирования двух нагреваемых участков. Электропроводные резистивные нити расположены между указанными шинами для передачи электроэнергии от одной проводящей шины к другой шине. Каждая из указанных проводящих шин и распределительная шина включают в себя, по крайней мере, одну нить с низким электрическим сопротивлением. Ткань выполнена с дополнительным диэлектрическим барьером, расположенным со стороны края полотна, противоположного размещению диэлектрического барьера, в котором расположен прерыватель цепи. Нижний диэлектрический барьер формирует окончание греющего поля по длине ткани.

Из вышеупомянутого становится понятно, что изобретение представляет собой прибор для подачи однородного тепла в контролируемых количествах. Кроме того, прибор может работать в течение ограниченного периода времени при повышенных температурах, чтобы увеличить возможность производства автомобильных сидений, которые будут включать систему подогрева. Помимо указанных выше вариантов настоящего изобретения возможны и другие варианты.

Для изготовления ткани с указанными эксплуатационными показателями согласно изобретению используется резистивная электропроводная нить, представляющая собой структуру "оболочка-ядро", "ядро" которой представляет собой синтетическое или стеклянное волокно либо синтетические или стеклянные волокна, а резистивная "оболочка" представляет собой полимерную углеродосодержащую композицию. Само волокно может быть выполнено монолитным или из комбинации нитей.

Для изготовления электропроводной резистивной нити в качестве "ядра" используют крученые синтетические или стеклянные нити в два или в три сложения с числом кручений в пределах 40 - 50 на метр, имеющие линейную плотность в пределах 28 - 50 текс. В качестве синтетических нитей используют нити с различной формой поперечного сечения волокна.

Полимерная углеродосодержащая композиция, представляющая собой резистивную "оболочку", состоит из поливинилиденфторидного термопласта, технического углерода, полученного из ацетилена, и коллоидного графита.

Поливинилиденфторид представляет собой термопластичный полимер, имеющий молекулярную массу 80 - 200 тысяч, плотность 1,77 г/см3, температуру плавления 160 - 170oС, температуру разложения >300oС, температуру эксплуатации от -40 до +150oС, растворимый в ацетоне, диметилформамиде, диметилсульфоксиде и нерастворимый в воде. Получают поливинилиденфторид радикальной полимеризацией винилиденфторида. Поливинилиденфторид находит применение в производстве электроизоляции, электретных пленок, термоусадочных трубок, волокон и т.д.

Проведенные исследования показали, что из широкой гаммы существующих марок технического углерода наиболее эффективное влияние на электрические характеристики резистивного материала "оболочки" нити оказывает технический углерод марки А144-Э (ТУ 14-106-357-90. Углерод технический элементный А144-Э), полученный в процессе термического разложения ацетилена при высоком давлении (взрывной процесс) и применяемый при изготовлении химических источников тока, магнитных носителей информации, полимерных и резинотехнических композиций. Технический углерод, получаемый из ацетилена, имеет низкую зольность (не более 0,07%), высокую массовую долю чистого углерода (не менее 99,75%) и высокую удельную поверхность (140-160 м2/г).

Использование в составе полимерного резистивного материала тонкоизмельченных частиц (размером от 0,5 до 100 мкм) природного графита с плотнокристаллической, чешуйчатой или аморфизированной структурой или искусственного графита не позволяет решить поставленную задачу, что скорее всего обусловлено структурой их кристаллической решетки. При использовании вышеуказанных графитов в составе полимерного резистивного материала для снижения линейного электрического сопротивления нити требуется увеличение площади поперечного сечения "оболочки", что приводит к увеличению расхода полимерного резистивного материала.

Согласно изобретению указанный недостаток устраняется путем введения в композицию резистивного материала, состоящего из поливинилиденфторида, технического углерода, полученного из ацетилена, и коллоидного графита с размером частиц менее 5 мкм.

Одним из путей получения коллоидного графита является превращение гидрофобной поверхности тонкоизмельченных графитовых частиц в гидрофильную. Это возможно при возникновении на ней кислородосодержащих функциональных групп, способствующих ее смачиванию. Для этого термически обеззоленный натуральный графит чешуйчатого строения подвергают вибрационному измельчению и последующей обработке смесью безводных азотной и серной кислот и воды при температуре 90oС. Конечной стадией обработки графитовых частичек в кислотах является образование графитовой окиси. Ограничение времени и температуры обработки, а также размеров диспергируемых частиц позволяет приостановить этот процесс на стадии образования коллоидного графита. После указанной обработки графитовые частицы тщательно отмываются от окисляющей смеси, фильтруются и становятся способными к образованию коллоидных растворов с водой, метиловым и этиловым спиртами, ацетоном. Особые преимущества коллоидного графита заключаются в способности при высыхании образовывать пленки с хорошей адгезией к подложке, со стабильной электрической проводимостью и отсутствием газовыделения. В зависимости от условий приготовления удельная поверхность частиц коллоидного графита находится в пределах 1000 - 1500 м2/г.

Основное применение коллоидного графита - это получение коллоидно-графитовых препаратов для смазки штампов матриц при горячей штамповке, смазки тяжелонагруженных подшипников скольжения, а также они нашли применение в качестве электропроводящего покрытия стеклянных электронно-лучевых трубок и магнитных лент.

Линейное электрическое сопротивление электропроводной нити зависит от свойств полимерного резистивного материала, массового соотношения резистивного материала и исходной нити. В свою очередь свойства полимерного резистивного материала определяются его компонентным составом и соотношением компонентов.

Исследования по оптимизации состава полимерного резистивного материала показали, что для получения электропроводной нити с линейным электрическим сопротивлением в интервале 0,2 - 180 кОм/м требуется:

- во-первых, соблюдать массовое соотношение технического углерода, полученного из ацетилена, и коллоидного графита в пределах от 1:0,1 до 1:1,4 соответственно;

- во-вторых, соблюдать массовое соотношение поливинилиденфторидного термопласта и углеродного наполнителя в пределах от 1:0,3 до 1:0,6 соответственно;

- в-третьих, соблюдать массовое соотношение полимерного резистивного материала и исходного волокна или нити в пределах от 0,2:1 до 0,65:1 соответственно.

При снижении концентрации коллоидного графита ниже указанной величины сопротивление электропроводной нити возрастает выше допустимого значения и оно становится нестабильным по ее длине, а увеличение концентрации коллоидного графита выше указанного значения снижает физико-механические свойства резистивной оболочки, которая разрушается в процессе изготовления ткани.

Снижение концентрации углеродного наполнителя в резистивном материале ниже указанной величины приводит к повышению линейного электрического сопротивления электропроводной нити выше допустимого значения и делает ее непригодной для изготовления тканых нагревательных элементов, а повышение концентрации углеродного наполнителя выше указанной величины снижает физико-механические свойства резистивной оболочки и ее адгезию к нити, что делает электропроводную нить непригодной для изготовления ткани.

Снижение величины наноса резистивного материала на исходную нить или волокно ниже указанного значения приводит к нарушению сплошности покрытия и делает нить неэлектропроводной, а повышение величины наноса резистивного материала на нить/волокно выше указанного значения нецелесообразно с экономической точки зрения.

Согласно изобретению способ изготовления электропроводной резистивной нити заключается в приготовлении полимерного резистивного материала, включающего углеродный наполнитель, состоящий из технического углерода и графита, и нанесении его в виде оболочки на синтетическое или стеклянное волокно. При этом для приготовления указанного полимерного резистивного материала получают 12-15% раствор поливинилиденфторида в ацетоне путем смешения компонентов в герметичном смесителе при комнатной температуре до полного растворения термопласта, смешивают технический углерод с полученным раствором полимера, осуществляют циркуляцию полученной суспензии в замкнутом контуре по схеме смеситель-перетирочный узел-смеситель для диспергирования частиц технического углерода и получения гомогенного раствора, а затем смешивают полученный гомогенный раствор с коллоидным графитом и производят перетирку смеси, указанную смесь после перетирки наносят в виде оболочки на исходное волокно путем ее прохождения через раствор и фильеру, диаметр отверстия которой регулирует величину наноса резистивного материала на волокно, и удаляют растворитель из резистивной оболочки путем сушки нити в токе горячего воздуха при температуре 105-110oС.

Технология получения электропроводной резистивной нити согласно изобретению включает следующие операции:

- приготовление 12-15% раствора поливинилиденфторида в ацетоне путем смешения компонентов в герметичном смесителе при комнатной температуре до полного растворения термопласта;

- смешение технического углерода с полученным раствором полимера;

- циркуляцию полученной суспензии в замкнутом контуре по схеме смеситель-перетирочный узел-смеситель для диспергирования частиц технического углерода и получения гомогенного раствора;

- смешение полученного гомогенного раствора с коллоидным графитом и перетирку смеси;

- нанесение оболочки из полимерного резистивного материала на исходную нить путем ее прохождения через раствор и фильеру, диаметр отверстия которой регулирует величину наноса резистивного материала на нить;

- удаление растворителя из резистивной оболочки путем сушки нити в токе горячего воздуха при температуре 105-110oС.

Использование при получении электропроводной резистивной нити поливинилиденфторидного термопласта, технического углерода, полученного из ацетилена, и коллоидного графита позволило снизить расход полимерного резистивного материала, наносимого на исходную нить, и расширить интервал по линейному электрическому сопротивлению у электропроводной нити.

Сущность изобретения в части способа поясняется на примерах.

Пример 1. 100 массовых частей поливинилиденфторидного термопласта растворяют при перемешивании в 600 массовых частях ацетона. В полученный раствор полимера добавляют 50 массовых частей технического углерода, полученного из ацетилена, смесь перемешивают и перетирают, после чего добавляют при перемешивании 7 массовых частей коллоидного графита и снова перетирают.

Нанесение полимерного резистивного материала осуществляют на крученую полиэфирную нить 35 номера, имеющую 40 кручений на метр и линейную плотность 28,6 текс (0,0286 г/м). Процесс нанесения полимерного резистивного материала на нить проводят при 20oС со скоростью протяжки нити 25 м/мин путем ее пропускания через раствор резистивного материала с последующим прохождением через фильеру, диаметр отверстия которой регулирует величину наноса раствора на нить. После прохождения фильеры нить подвергают сушке в токе горячего воздуха при температуре 105-110oС для удаления растворителя и наматывают на бобину. В результате получают электропроводную резистивную нить, характеристики которой представлены в таблице, примеры 1/1 и 1/2.

Пример 2. 100 массовых частей поливинилиденфторидного термопласта растворяют при перемешивании в 700 массовых частях ацетона. В полученный раствор полимера добавляют 15 массовых частей технического углерода, полученного из ацетилена, смесь перемешивают и перетирают, после чего добавляют при перемешивании 20 массовых частей коллоидного графита и снова перетирают.

Нанесение полимерного резистивного материала на нить производят аналогично примеру 1. В результате получают электропроводную резистивную нить, характеристики которой представлены в таблице, примеры 2/1 и 2/2.

Пример 3. 100 массовых частей поливинилиденфторидного термопласта растворяют при перемешивании в 650 массовых частях ацетона. В полученный раствор полимера добавляют 27 массовых частей технического углерода, полученного из ацетилена, смесь перемешивают и перетирают, после чего добавляют при перемешивании 23 массовых части коллоидного графита и снова перетирают.

Нанесение полимерного резистивного материала осуществляют на крученую полиэфирную нить 20 номера, имеющую 50 кручений на метр и линейную плотность 50 текс (0,050 г/м) со скоростью протяжки нити 20 м/мин. В результате получают электропроводную резистивную нить, характеристики которой представлены в таблице, примеры 3/1 и 3/2.

Пример 4. Готовят раствор полимерного резистивного материала аналогично примеру 3.

Наносят полимерный резистивный материал на крученую стеклянную нить 20 номера, имеющую 45 кручений на метр и линейную плотность 50 текс (0,050 г/м). Нанесение полимерного резистивного материала на нить производят аналогично примеру 3, но со скоростью протяжки нити 15 м/мин. В результате получают электропроводную резистивную нить, характеристики которой представлены в таблице, примеры 4/1 и 4/2.

В таблице представлены также характеристики электропроводной резистивной нити, полученной согласно прототипу (US 4783814, пример 1, образец 4). Из представленных данных видно, что электропроводная резистивная нить, полученная согласно изобретению (пример 3/1 и 3/2), при сопоставимых значениях по линейному электрическому сопротивлению с электропроводной нитью, полученной в прототипе, имеет в 4 - 5 раз меньший расход резистивного материала.

Этот результат достигнут благодаря: использованию в составе полимерной резистивной композиции поливинилиденфторида, хорошо растворимого в ацетоне, коллоидного графита, способного в присутствии ацетона образовывать коллоидный раствор и взаимодействовать с частицами технического углерода, полученного из ацетилена, на уровне функциональных групп, расположенных на их развитых поверхностях, что позволяет повысить электропроводимость полимерного резистивного материала, а это, в свою очередь, приводит к возможности снижения его расхода при получении электропроводной резистивной нити с требуемым линейным электрическим сопротивлением; определенному соотношению компонентов углеродного наполнителя и полимерного материала, а также полимерного резистивного материала и исходной нити.

Промышленная применимость. Настоящее изобретение промышленно применимо, так как для его реализации используется технология, которая в настоящее время применяется при изготовлении гибких нагревательных конструкций.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОНАГРЕВАТЕЛЬНАЯ ТКАНЬ | 2001 |

|

RU2187907C1 |

| ЭЛЕКТРОНАГРЕВАТЕЛЬНАЯ ТКАНЬ | 2002 |

|

RU2212120C1 |

| ЭЛЕКТРОПРОВОДНАЯ РЕЗИСТИВНАЯ КОМПЛЕКСНАЯ НИТЬ ДЛЯ ЭЛЕКТРОНАГРЕВАТЕЛЬНОЙ ТКАНИ И СПОСОБ ИЗГОТОВЛЕНИЯ ЭТОЙ НИТИ | 2001 |

|

RU2203352C2 |

| ЭЛЕКТРОНАГРЕВАТЕЛЬНАЯ ТКАНЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОПРОВОДНОЙ РЕЗИСТИВНОЙ НИТИ ДЛЯ ЭТОЙ ТКАНИ | 2005 |

|

RU2282317C1 |

| ТКАНЬ С ЭЛЕКТРОМАГНИТНЫМ НАГРЕВОМ | 2015 |

|

RU2599003C1 |

| ТКАНЬ С ЭЛЕКТРОМАГНИТНЫМ И ПЬЕЗОЭЛЕКТРИЧЕСКИМ НАГРЕВОМ | 2019 |

|

RU2701403C1 |

| ТКАНЬ С ЭЛЕКТРОМАГНИТНЫМ И ПЬЕЗОЭЛЕКТРИЧЕСКИМ НАГРЕВОМ | 2018 |

|

RU2687769C1 |

| НАЗЕМНОЕ АНТИОБЛЕДЕНИТЕЛЬНОЕ УСТРОЙСТВО | 2007 |

|

RU2384477C2 |

| ТКАНЫЙ РЕЗИСТИВНЫЙ ЭЛЕМЕНТ ДЛЯ ГИБКОГО ЭЛЕКТРОНАГРЕВАТЕЛЯ И ГИБКИЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ С ТКАНЫМ РЕЗИСТИВНЫМ ЭЛЕМЕНТОМ | 2005 |

|

RU2292129C1 |

| ЭЛЕКТРОНАГРЕВАТЕЛЬ ДЛЯ ТЕРМОЧЕХЛА | 2009 |

|

RU2392779C1 |

Изобретение относится к электротехнике и касается конструкции электронагревательной ткани, предназначенной для подачи контролируемого количества тепла к поверхности. Ткань состоит из ряда неэлектропроводных нитей и, по крайней мере, двух проводящих шин. К парам проводящих шин подсоединяется набор неэлектропроводных нитей, переплетных с электропроводными резистивными нитями, предназначенными для подачи равномерного тепла. К проводящим шинам подсоединены, по крайней мере, две распределительные шины для подачи электроэнергии к проводящим шинам. Каждая проводящая шина и каждая распределительная шина включает в себя, по крайней мере, одну нить с низким сопротивлением для передачи электроэнергии. Техническим результатом является то, что неэлектропроводные резистивные нити и нити с низким сопротивлением создают тканый материал, обладающий необходимой структурной прочностью и необходимыми температурными характеристиками. 6 с. и 16 з.п. ф-лы, 9 ил., 1 табл.

| Тканая электронагревательная лента | 1973 |

|

SU488369A1 |

| Гибкий электронагревательный элемент | 1991 |

|

SU1838896A3 |

| Гибкий электронагревательный элемент | 1974 |

|

SU542361A1 |

| Приспособление для испытания изделий на вибрацию на однокомпонентном вибровозбудителе | 1987 |

|

SU1490534A1 |

| Электропривод | 1986 |

|

SU1525851A1 |

| US 4825049 A, 25.04.1989 | |||

| US 3876968 A, 08.04.1975. | |||

Авторы

Даты

2002-05-10—Публикация

1999-11-15—Подача