Изобретение относится к области очистки внутренней поверхности труб от консервирующей смазки, коррозии, парафина, различных отложений, старых лакокрасочных покрытий в различных отраслях промышленности - нефтехимической, газовой, пищевой и т.д.

Известен способ газоструйной термической очистки трубопроводов от загрязнений [а.с. СССР №1697914, МПК В 08 В 9/04, опубл.1991 г., БИ №46], где приведено описание устройства для осуществления способа, содержащее газогенератор, патрубки для подачи горючего и окислителя. Устройство предусматривает подачу струи продуктов сгорания в трубопровод со скоростью истечения 1500-3000 м/с, температурой 1500-2500 К. Устройство не обеспечивает на достаточном уровне эффективность и качество очистки, кроме того, требует использования дорогостоящего кислорода.

Известно устройство для очистки внутренней поверхности труб от отложений [патент РФ №2087214, МПК В 08 В 9/14, опубл.1997г., БИ №23], включающее термогазогенератор, патрубки для соединения шлангов с воздухом и горючим, полую штангу. В термогазогенератор подают воздух и горючее по шлангам и производят зажигание горючей смеси от открытого пламени, после чего его вводят с помощью штанги в полость очищаемой трубы. Одновременно осуществляют вращение трубы с помощью привода вокруг своей оси и продольное перемещение термогазогенератора с помощью штанги. Термогазогенератор создает сверхзвуковую газовую струю, направленную на очищаемую поверхность под углом 45° к диаметральной плоскости. В данном устройстве зажигание горючей смеси трудоемко, поскольку отсутствует ее подготовка. Кроме того, низки эффективность и качество очистки, так как только термогазодинамического воздействия продуктов сгорания и отделившихся частиц недостаточно для абразивной очистки поверхности, особенно всевозможных раковин, образованных в результате коррозии.

Наиболее близким к предлагаемому изобретению является устройство [патент РФ №2184002, МПК В 08 В 9/02, 5/00, опубл.27.06.2002, БИ №18], которое принято в качестве прототипа. Устройство содержит термогазогенератор, эжектор, полую штангу. Термогазогенератор включает корпус, камеру сгорания (далее - КС), центробежную форсунку, элемент зажигания, сопло для выхода высокотемпературного газа и патрубки для соединения со шлангами для подачи воздуха и горючего. Корпус термогазогенератора выполнен изогнутым, внутри которого в соответствии с его формой установлена КС с зазором относительно него, сообщенная с воздухоподводящим патрубком. На входе в КС воздушного потока концентрично установлены завихритель и центробежная форсунка горючего, а на боковой стенке КС через корпус термогазогенератора установлен элемент для воспламенения горючей смеси. Эжектор установлен со стороны выхода сопла и включает камеру смешения, сообщенную с линией подачи абразива. Полая штанга предназначена для закрепления и продольного перемещения устройства внутри трубы. Линия подвода горючего снабжена электромагнитным клапаном, связанным электрически через пульт управления с термопарой, установленной внутри камеры сгорания через боковую стенку. Устройство позволяет качественно очищать внутреннюю поверхность труб различного диаметра в широком диапазоне, автоматически отключать подачу горючего при прекращении горения. Однако установка элемента зажигания и термопары на боковой стенке КС через корпус термогазогенератора увеличивает поперечные габариты устройства, ограничивая возможности его использования для труб с меньшими диаметрами; жестко фиксирует КС относительно корпуса, приводя к возникновению значительных температурных напряжений и деформаций в изогнутой зоне КС, нарушая условия охлаждения стенок КС и соответственно снижая ее ресурс. Элемент зажигания, установленный в зоне горения, требует дополнительных мер по его защите от перегрева при работе устройства путем подвода охлаждающего агента, например воздуха, что усложняет конструкцию; не обеспечивает надежного запуска устройства при каждом включении элемента зажигания, что усложняет задачу создания полностью автоматизированной системы запуска устройства.

Технический результат, на достижение которого направлено предлагаемое изобретение, заключается в повышении ресурса, надежности и удобства эксплуатации устройства, а также в расширении технических возможностей устройства путем обеспечения качественной очистки внутренней поверхности труб в широком диапазоне диаметров.

Технический результат достигается тем, что в устройстве для очистки внутренней поверхности труб от отложений, содержащем термогазогенератор, включающий камеру сгорания с форсункой и элементом зажигания, установленную в корпусе термогазогенератора с зазором относительно него, сопло для выхода высокотемпературного газа, патрубок для подключения к линии подвода воздуха, сообщенный с зазором между корпусом и камерой сгорания, патрубок для подключения к линии подвода горючего, эжектор с камерой смешения, установленный со стороны выхода сопла и снабженный патрубком для подачи абразива, новым является то, что камера сгорания снабжена предкамерой в виде двух обечаек, образующих между собой продольную щель, сообщенную со стороны торцевой стенки корпуса термогазогенератора с зазором между камерой сгорания и корпусом, причем внешняя обечайка сопряжена со стенкой камеры сгорания, внутренняя обечайка предкамеры расположена с радиальным щелевым зазором относительно торцевой стенки корпуса термогазогенератора, а форсунка и элемент зажигания установлены эксцентрично на входе в предкамеру. Для применения в трубах малых диаметров корпус термогазогенератора выполнен изогнутым, а камера сгорания установлена относительно корпуса в соответствии с его формой. Новым также является наличие на воздушной магистрали запорного органа, обеспечивающего два фиксированных значения расхода - для запуска устройства и для рабочего режима. Для обеспечения дистанционного и автоматизированного управления устройством линия подвода горючего снабжена электромагнитным клапаном, внутри камеры сгорания со стороны торцевой стенки корпуса термогазогенератора установлен датчик наличия пламени, а запорный орган на линии подвода воздуха выполнен в виде двух параллельно установленных клапанов электромагнитного действия с различными пропускными способностями.

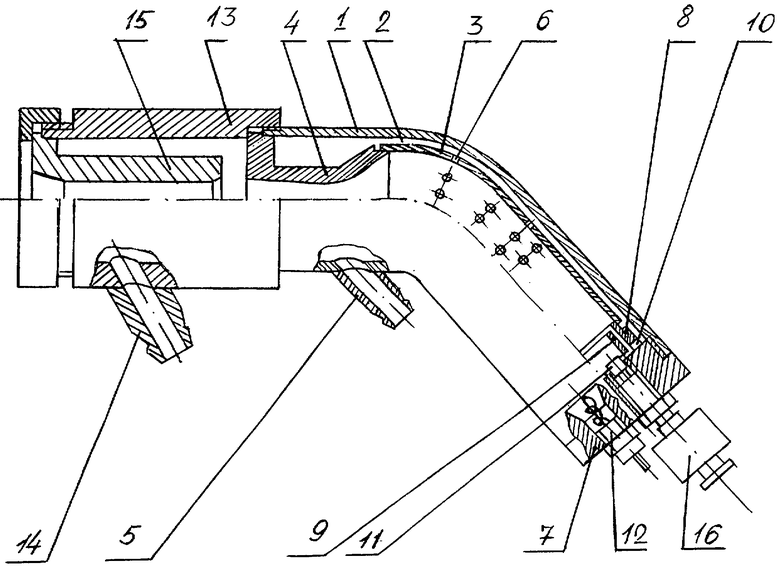

Суть изобретения поясняет чертеж, на котором представлен продольный разрез устройства.

Устройство содержит термогазогенератор, внутри корпуса 1 которого в соответствии с его формой с зазором 2 и соосно ему установлены камера сгорания 3 (КС) и сопло 4 для выхода высокотемпературного газа. Зазор 2 сообщен с патрубком 5 для подключения к линии подвода воздуха, который расположен на выходе КС 3. На линии подвода воздуха установлен запорный орган, обеспечивающий два фиксированных значения расхода - для запуска устройства и для рабочего режима (не показан), который может быть выполнен в виде двух параллельно установленных клапанов электромагнитного действия с различными пропускными способностями.

Для подвода воздуха в КС 3 в ее стенке выполнена сеть радиальных каналов 6. В передней части КС 3 установлена предкамера в виде обечаек 8 и 9, образующих между собой продольную щель, которая со стороны стенки 7 корпуса термогазогенератора посредством отверстий 10 сообщена с зазором 2. Внешняя обечайка 8 сопряжена со стенкой КС 3, а внутренняя 9 расположена с радиальным щелевым зазором относительно торцевой стенки 7. На входе в предкамеру эксцентрично установлены центробежная форсунка горючего 11, элемент для зажигания горючей смеси 12, в качестве которого может быть использована стандартная свеча зажигания - искровая или накаливания, а также датчик наличия пламени, в качестве которого может быть использована термопара. На корпус 1 термогазогенератора со стороны выхода сопла 4 устанавливается эжектор 13 с патрубком 14 для подачи абразивного материала. В эжекторе 13 расположена камера смешения 15. Подвод горючего к форсунке 11 осуществляется через электромагнитный клапан 16. Устройство закрепляется на штанге, предназначенной для продольного перемещения его внутри очищаемой трубы. Дистанционное управление запуском и работой устройства осуществляется автоматизировано по заданной программе или в ручном режиме с помощью пульта управления, который электрически соединен с датчиком наличия пламени и исполнительными органами (элементом зажигания 12, электромагнитным клапаном горючего 16, запорным органом на воздушной магистрали). Пульт управления и датчик наличия пламени на чертеже не изображены.

Устройство работает следующим образом. Патрубки 5, 14 и входной штуцер электромагнитного клапана горючего 16 с помощью шлангов (гибких рукавов) подключаются к линиям подачи соответственно воздуха, абразивного материала и горючего. Соединяют электрические кабели, идущие с пульта управления к исполнительным органам и датчику наличия пламени. После полной готовности устройства к работе его размещают внутри очищаемой трубы. Программа запуска следующая. Открывается запорный орган на воздушной магистрали, обеспечивая пусковой расход воздуха, включается элемент зажигания 12, открывается электромагнитный клапан горючего 16. Форсунка 11, установленная эксцентрично относительно оси КС 3, обеспечивает объемно-пристеночную схему смесеобразования. В момент запуска часть топливной пелены попадает на стенку КС 3 и не участвует в смесеобразовании; другая часть полностью распадается в объеме КС 3 и, смешиваясь с воздухом, образует готовую к воспламенению горючую смесь, которая заполняет объем КС 3 и предкамеры. После воспламенения смеси запорный орган на воздушной магистрали открывается полностью, происходит резкое увеличение количества воздуха, поступающего в КС 3 через радиальные отверстия 6 стенки КС 3 и через продольную щель между обечайками 8 и 9. Это приводит к активному сдуванию и испарению пленки горючего со стенок КС 3. Теперь все горючее, поступающее в КС 3, участвует в смесеобразовании и горении. Термогазогенератор выходит на рабочий режим. Увеличившееся поступление воздуха через радиальный щелевой зазор между обечайкой 9 и торцевой стенкой 7 корпуса 1 термогазогенератора в зону установки элемента для зажигания горючей смеси 12 способствует охлаждению этой зоны и создает там сильно обедненную смесь, не способную к горению. Поток воздуха, поступающий вдоль стенки КС 3 через продольную щель между обечайками 8 и 9, также препятствует попаданию горючего в зону установки элемента для зажигания горючей смеси 12. Поэтому процесс горения перемещается вперед в область расположения первого ряда радиальных отверстий в стенке КС 3. Этим обеспечивается необходимая защита элемента для зажигания горючей смеси 12 от перегрева.

При нормальной работе термогазогенератора слышен сильный устойчивый звук выхода высокотемпературных продуктов сгорания из сопла 4. После начала устойчивого горения через патрубок 14 подают абразивный материал и включают приводной механизм в работу, который осуществляет вращение очищаемой трубы и продольную подачу штанги с закрепленным на ней устройством для очистки внутренней поверхности труб. Абразив в камере смешения 15 разгоняется до больших скоростей. Высокотемпературная и высокоскоростная струя продуктов сгорания и абразива попадает на очищаемую поверхность трубы под необходимым углом и приводит к удалению отложений и ржавчины из самых труднодоступных мест, обеспечивая высокое качество очистки до металлического блеска.

Таким образом, предлагаемое устройство для очистки внутренних поверхностей труб от отложений позволяет увеличить диапазон очищаемых труб в сторону меньших диаметров, обладает высоким ресурсом работы, надежно и удобно в эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ ОТ ОТЛОЖЕНИЙ | 2007 |

|

RU2363569C2 |

| УСТРОЙСТВО ДЛЯ ТЕРМОАБРАЗИВНОЙ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ ОТ ОТЛОЖЕНИЙ (ВАРИАНТЫ) | 2010 |

|

RU2451592C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБЫ ОТ ОТЛОЖЕНИЙ | 2001 |

|

RU2184002C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБЫ ОТ ОТЛОЖЕНИЙ | 1999 |

|

RU2161079C1 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОГО ЗАЖИГАНИЯ ГОРЮЧЕЙ СМЕСИ | 2012 |

|

RU2490491C1 |

| ГАЗОВОЗДУШНАЯ ГОРЕЛКА СО СВЕРХЗВУКОВОЙ СТРУЕЙ | 1992 |

|

RU2069815C1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ, СПОСОБЫ РАБОТЫ ДВИГАТЕЛЯ (ВАРИАНТЫ) | 1997 |

|

RU2146008C1 |

| Устройство термоабразивной обработки поверхностей изделий и материалов | 2023 |

|

RU2806459C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО ДЛЯ РОЗЖИГА КАМЕРЫ СГОРАНИЯ | 1989 |

|

SU1720355A1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 1996 |

|

RU2118755C1 |

Изобретение относится к области очистки внутренней поверхности труб от консервирующей смазки, коррозии, парафина, различных отложений, старых лакокрасочных покрытий в различных отраслях промышленности - нефтехимической, газовой, пищевой и т.д. и позволяет увеличить диапазон очищаемых труб в сторону меньших диаметров, обладает высоким ресурсом работы, надежно и удобно в эксплуатации. Устройство содержит термогазогенератор, внутри корпуса которого в соответствии с его формой с зазором установлены камера сгорания и сопло для выхода высокотемпературного газа. Зазор сообщен с патрубком для подключения к линии подвода воздуха, который расположен на выходе камеры сгорания. На линии подвода воздуха установлен запорный орган, обеспечивающий два фиксированных значения расхода - для запуска устройства и для рабочего режима. Для подвода воздуха в камере сгорания в ее стенке выполнена сеть радиальных каналов, а в ее передней части установлена предкамера в виде двух обечаек, образующих между собой продольную щель, которая со стороны стенки корпуса термогазогенератора посредством отверстий сообщена с зазором. Внешняя обечайка сопряжена со стенкой камеры сгорания, а внутренняя расположена с радиальным щелевым зазором относительно торцевой стенки. На входе в предкамеру эксцентрично установлены центробежная форсунка горючего, элемент зажигания. 4 з.п. ф-лы. 1 ил.

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБЫ ОТ ОТЛОЖЕНИЙ | 2001 |

|

RU2184002C1 |

Авторы

Даты

2006-08-27—Публикация

2004-11-09—Подача