Область техники, к которой относится изобретение

Настоящее изобретение относится к получению металлов из оксидов металлов с использованием углеродсодержащего материала и является продолжением заявки на патент США 09/241649, поданной 1 февраля 1999 г. и переуступленной компании Art Unit 1742. Предлагаемые в настоящем изобретении решения относятся, в частности, к более эффективному по сравнению с упомянутой выше заявкой решению проблем, связанных с подачей исходных материалов в соответствующую установку, их нагреванием и взаимодействием между собой. В настоящем изобретении предлагаются также более эффективные способы плавления и шлакования, позволяющие разработать эффективный единый процесс производства металлов и создать реализующую этот способ при сравнительно низких затратах экологически чистую установку.

Предпосылки создания изобретения

Хорошо известно, что существующие в настоящее время способы переработки используемых в качестве сырья металлсодержащих материалов в различную продукцию из черных и цветных металлов неэффективны, наносят вред окружающей среде и требуют исключительно высоких капиталовложений и затрат, связанных с эксплуатацией и поддержанием в рабочем состоянии всего комплекса технологического оборудования. Существующие в настоящее время способы, кроме того, наносят ущерб здоровью людей, которые вынуждены работать в условиях очень высоких температур в атмосфере, содержащей пыль и загрязненные газы.

Предлагаемые в настоящем изобретении способ и установка могут найти применение при переработке различной металлической руды, например железной руды, алюминиевой руды, медной руды и т.д., а также содержащих металлы порошков, отходов производства и вторичного сырья. Основным видом сырья, используемого в настоящее время в металлургической промышленности, является, как известно, железная руда, и поэтому в настоящем изобретении в качестве примера рассматривается процесс обработки железной руды, называемый "углеобработкой руды" углеродсодержащим материалом, в частности углем, и производство содержащего углерод и железо продукта, из которого после плавления в среде окислителя или так называемой "кислородной плавки" получают расплавленный чугун.

Краткое изложение сущности изобретения

В основу настоящего изобретения была положена задача разработать способ и установку, которые при эффективном использовании энергии позволяют уменьшить количество создающих парниковый эффект газов.

Еще одна задача настоящего изобретения состояла в разработке способа и установки, закрытых в экологическом отношении и удовлетворяющих различным требованиям, в том числе требованиям организаций, занимающихся защитой окружающей среды, и широкой общественности.

Задача настоящего изобретения состояла далее в разработке эффективных по своим функциональным параметрам способа и установки, обеспечивающих возможность получения дешевой продукции, позволяющей предприятиям выжить в условиях жесткой конкуренции, существующей в настоящее время на мировом рынке металлургической продукции.

Еще одна задача настоящего изобретения состояла в разработке способа и установки с низкими затратами первоначального капитала и возможностью получения предприятием необходимых кредитов и льгот и созданием новых рабочих мест.

Задача настоящего изобретения состояла также в разработке способа и установки, работа на которой не опасна для обслуживающего персонала и с точки зрения условий работы и с точки зрения факторов, которые носят долговременный характер и могут отрицательно сказаться на здоровье при работе в этих условиях в течение достаточно длительного времени.

Другие задачи, решаемые настоящим изобретением, подробно рассмотрены в приведенном ниже описании и отражены в формуле изобретения. В описании содержатся ссылки на чертежи, на которых показано различное оборудование предлагаемой в изобретении установки, предназначенной для использования в металлургической промышленности и производства, получаемого прямым восстановлением чугуна, горячего брикетированного чугуна, содержащего железо и углерод продукта и жидкого чугуна. Жидкий чугун можно сразу же использовать для выплавки стали или отливать его в чушки и после охлаждения отправлять в твердом виде на дальнейшую переработку. В этом отношении необходимо подчеркнуть, что предлагаемые в изобретении способ и установка, один из примеров возможной реализации которых подробно рассмотрен в описании, не ограничены обработкой железосодержащих материалов.

Краткое описание чертежей

На прилагаемых к описанию чертежах показано:

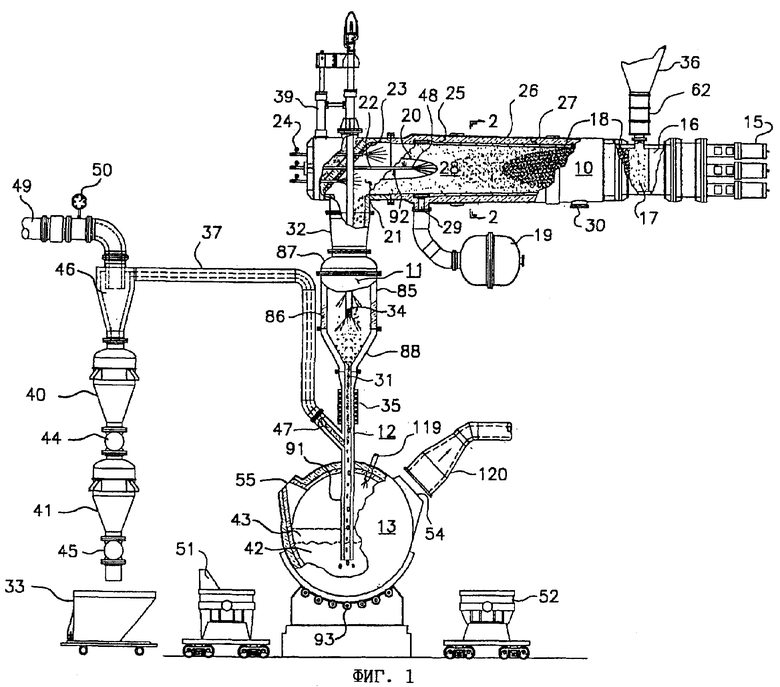

на фиг.1 - схема установки, предназначенной для получения содержащего металл и углерод продукта, из которого затем получают расплавленный металл,

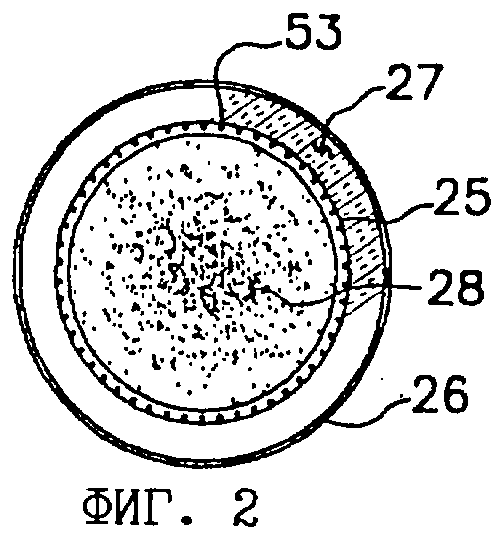

на фиг.2 - поперечное сечение плоскостью 2-2 показанного на фиг.1 реактора, в котором происходит процесс углеобработки железной руды,

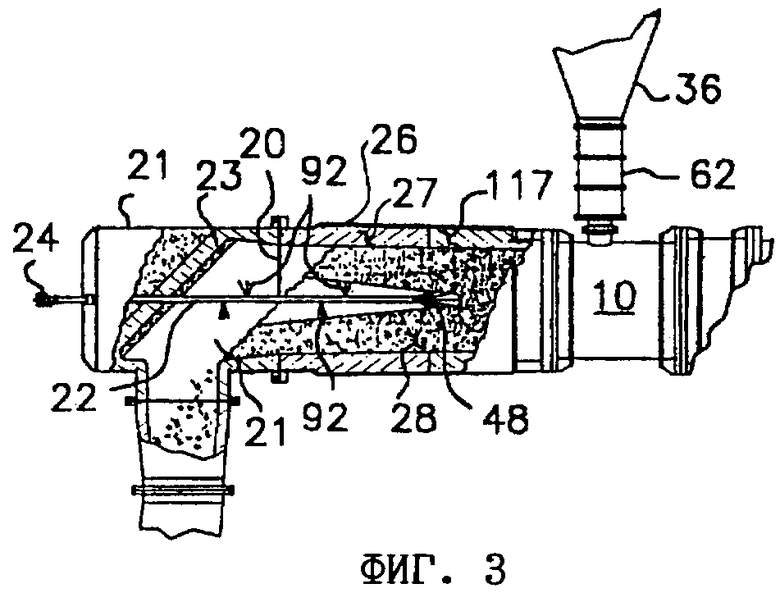

на фиг.3 - другой вариант выполнения рабочей камеры реактора, показанного на фиг.1,

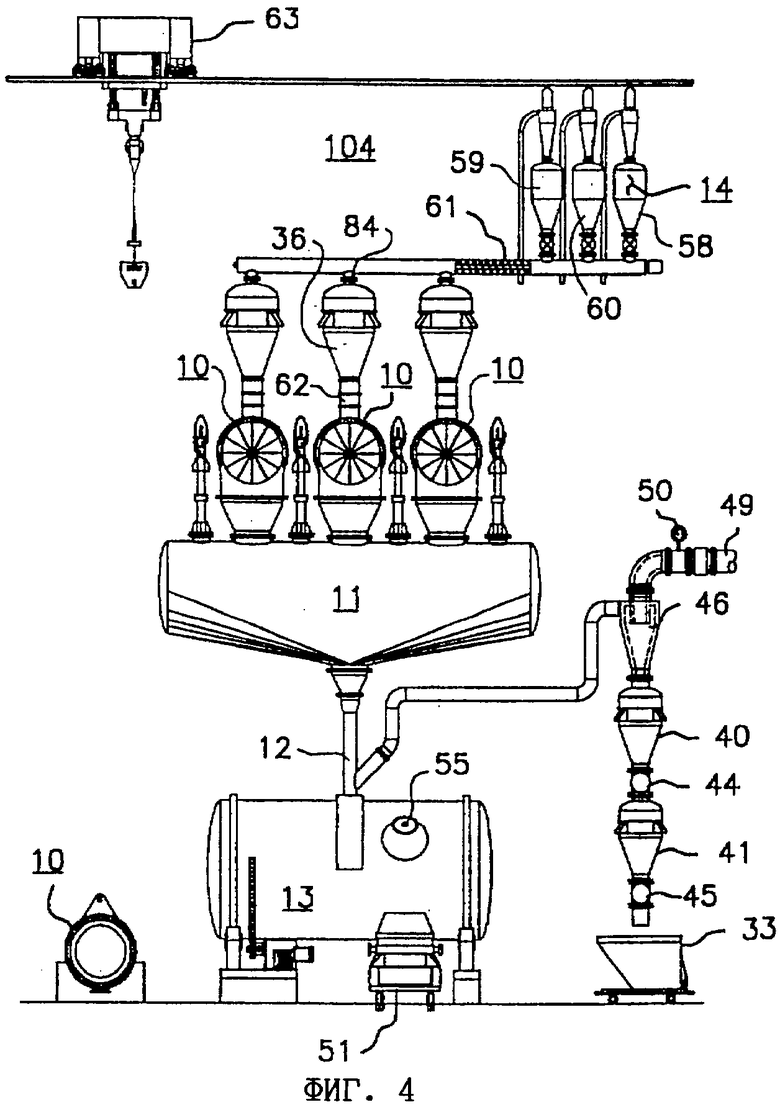

на фиг.4 - вид сбоку показанной на фиг.1 установки с несколькими реакторами, соединенными на выходе с одним общим плавильным аппаратом/гомогенизатором,

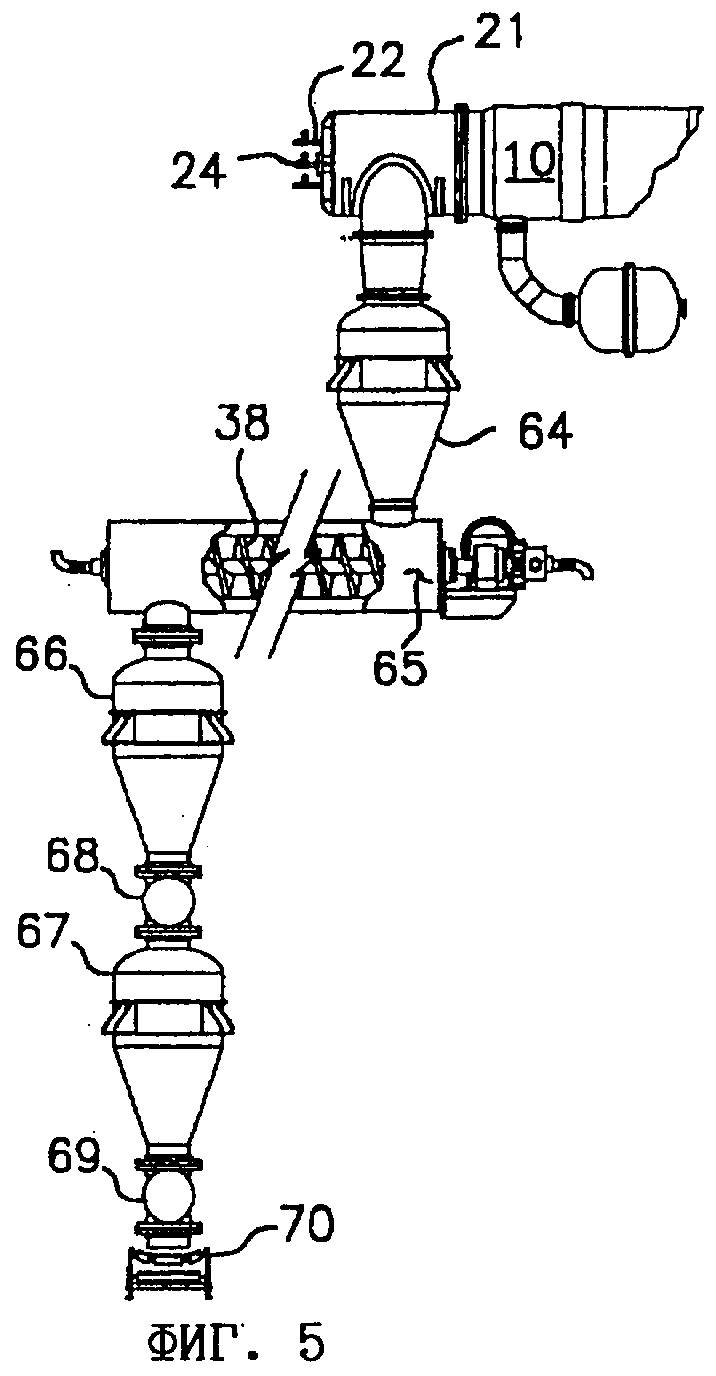

на фиг.5 - схема оборудования, предназначенного для получения чугуна прямым восстановлением или содержащего железо и углерод продукта и его охлаждения до попадания в атмосферные условия,

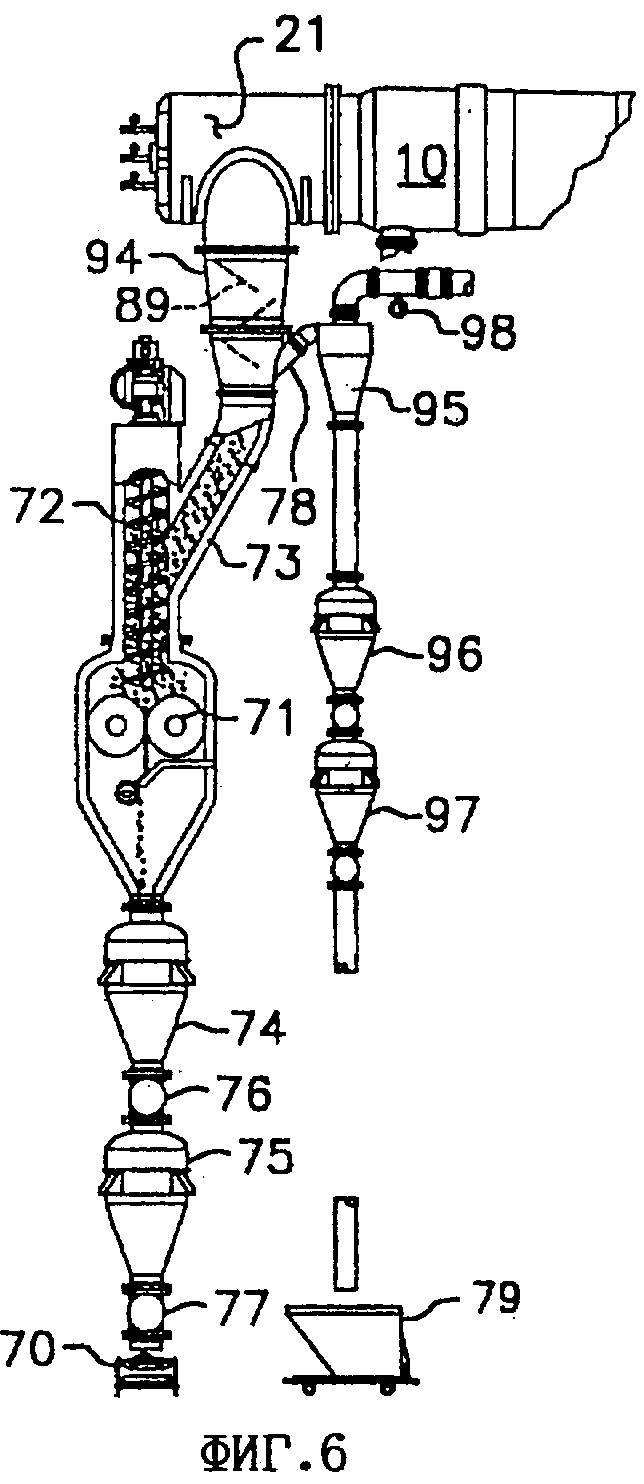

на фиг.6 - схема оборудования, на котором полученный прямым восстановлением чугун брикетируют до его попадания в атмосферу,

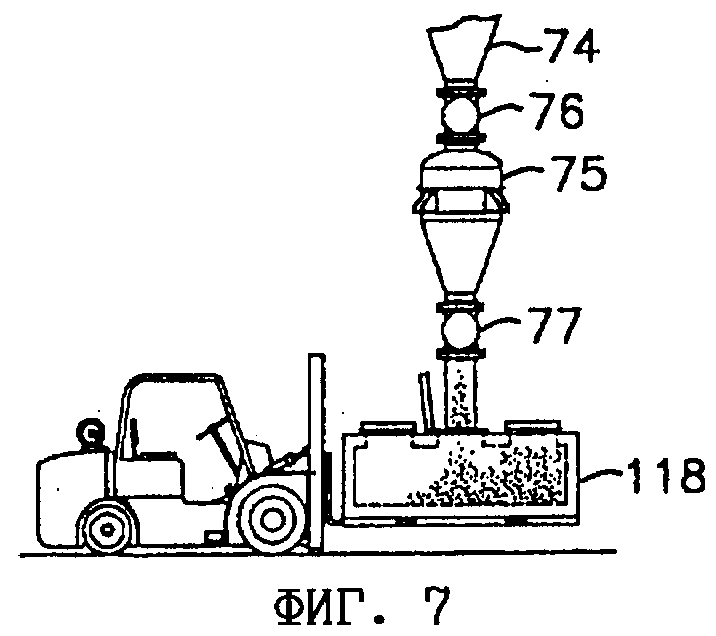

на фиг.7 - схема выгрузки горячей продукции из восстановленного чугуна в теплоизолированный и герметичный контейнер, который сохраняет тепло и препятствует повторному окислению чугуна,

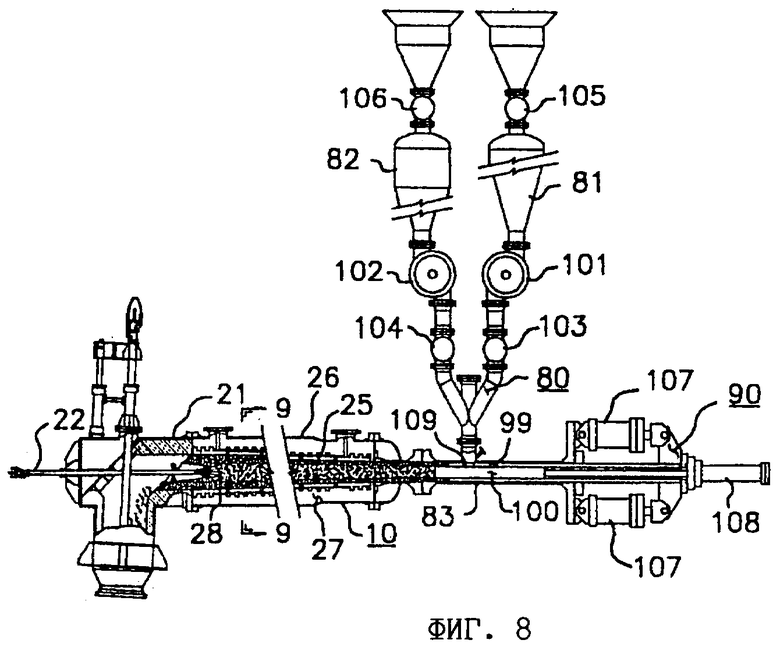

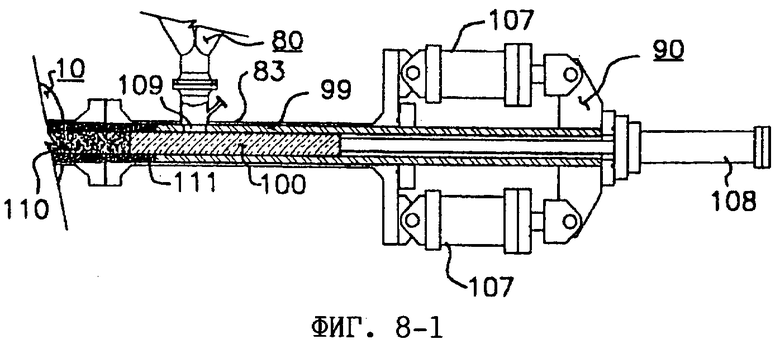

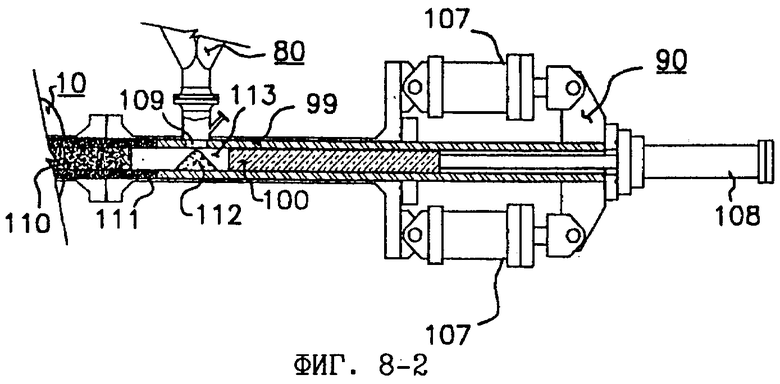

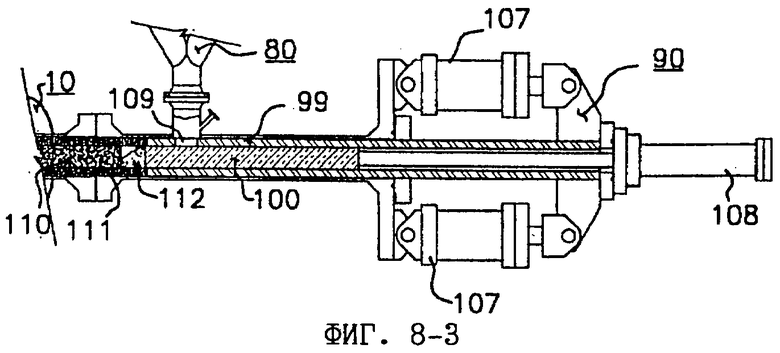

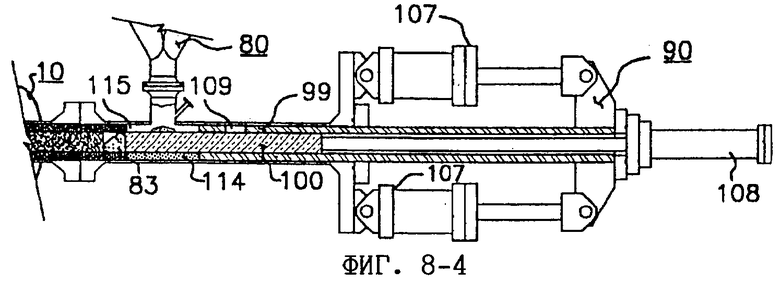

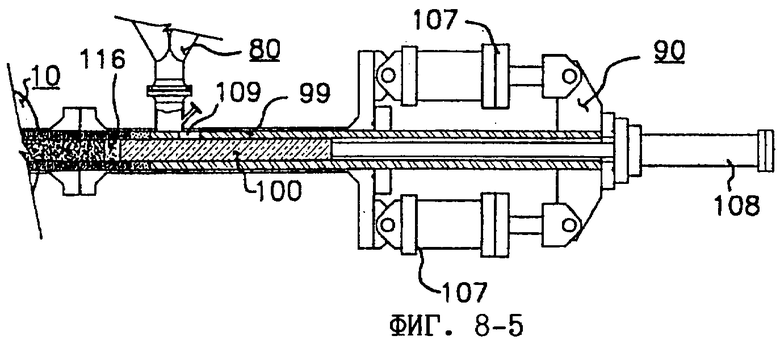

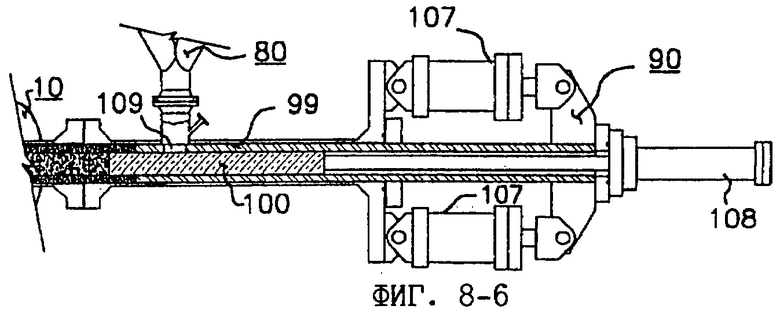

на фиг.8 - схема оборудования, используемого для подачи в реактор исходных материалов с изображением на фиг.8-1-8-6 различных положений загрузочного устройства, формирующего в подаваемой в реактор восстанавливаемой железной руде сердечник из топлива, и

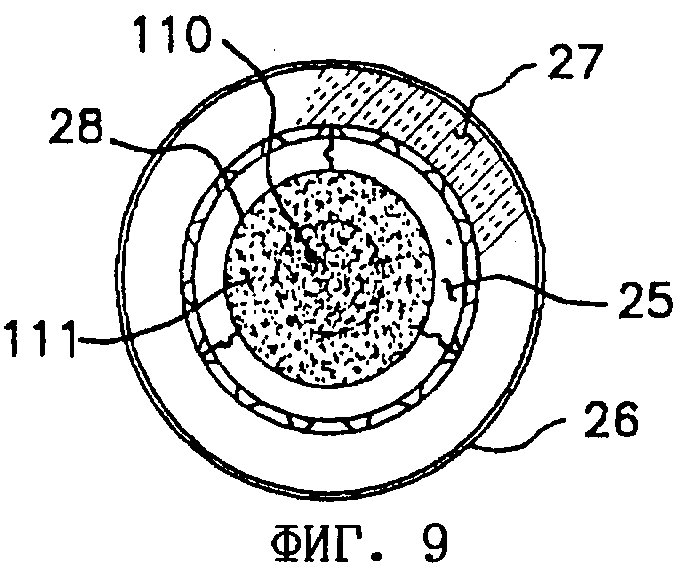

на фиг.9 - поперечное сечение с плоскостью 9-9 по фиг.8.

Прежде чем перейти к подробному описанию изобретения необходимо отметить, что отдельные детали или узлы установки, показанной на прилагаемых к описанию чертежах, не ограничивают объем изобретения, которое в каждом конкретном случае может быть реализовано и иными путями. Следует отметить также, что и содержащиеся в описании термины лишь иллюстрируют изобретение, но не ограничивают его объем.

Предпочтительные варианты осуществления изобретения

На фиг.1 позицией 10 обозначен реактор, в котором в результате обработки железной руды углем (называемой в дальнейшем "углеобработкой руды") получают содержащий железо и углерод продукт. Позицией 11 обозначен плавильный аппарат/гомогенизатор, в котором в результате плавления содержащего железо и углерод продукта в среде окислителя (называемого в дальнейшем "кислородной плавкой") получают расплавленный металл и шлак. Плавильный аппарат/гомогенизатор 11 соединен с выполненным в виде трубы стояком 12. Расплавленный металл и шлак сливаются по стояку в металлоприемник, обозначенный на чертеже позицией 13. В системе 14 хранения исходных материалов имеются показанные на фиг.4 бункеры 58, 59 и 60, в которых находятся железная руда, уголь и флюс соответственно. Исходные материалы перемешивают в обозначенном позицией 61 смесителе, соединенном с бункером-питателем 36, оборудованным верхним загрузочным клапаном 84 и нижним клапаном 62, регулирующим количество подаваемых в реактор исходных материалов.

На фиг.1, позволяющей лучше понять конструкцию установки для осуществления предлагаемого в изобретении способа, показан реактор 10 с обозначенными позицией 15 цилиндрами, соединенными с расположенным на загрузочном конце реактора 10 плунжером-толкателем 16, перемещающим из соединенной с бункером-питателем 36 загрузочной полости 17 в реактор определенное количество перемешанных исходных материалов. Плунжер-толкатель 16, который приводится в движение цилиндрами 15, сжимает подаваемые в реактор исходные материалы и перемещает их в обозначенную на чертеже позицией 28 рабочую камеру, которая имеет форму конуса с постепенно увеличивающимся диаметром поперечного сечения. Рабочая камера 28 соединена с полостью 17 и имеет рассчитанный на работу под высоким давлением корпус, обозначенный на чертеже позицией 26, слой теплоизоляции 27 и нагревательный элемент 25. Нагревательный элемент 25 через входной патрубок 29 соединен с горелкой 19. В нагревательном элементе 25 имеются нагревательные каналы, обозначенные позицией 53 на фиг.2, по которым попадающие в реактор через входной патрубок 29 из горелки 19 горячие газы проходят вдоль всей рабочей камеры 28, после чего они выходят из реактора через выходной патрубок 30. Разгрузочный конец рабочей камеры 28, обозначенный позицией 20, крепится к колену 21. Колено 21 имеет покрытую слоем изоляции и расположенную внутри рассчитанного на работу под высоким давлением корпуса отражающую стенку 23, которая образует в реакторе зону излучения и отражает тепловую энергию, интенсивно нагревающую в разгрузочном конце 20 реактора перемешанную с углем и флюсом железную руду. В колене 21 расположена первая, обозначенная позицией 22 выполненная в виде одной или нескольких трубок выдвижная фурма или пика, которую можно перемещать относительно обрабатываемого в реакторе материала. Работой фурмы 22 управляет контроллер 24, регулирующий количество подаваемого в фурму воздуха/кислорода и охладителя. В фурме 22 может также находиться некоторое количество топлива, предназначенного для запуска реактора.

Реактор 10 соединен переходником 32 с плавильным аппаратом/гомогенизатором 11, в который из рабочей камеры 28 реактора попадает восстановленная железная руда (содержащий железо и углерод продукт) и который состоит из покрытого теплоизоляционной футеровкой 86 корпуса 85, верхней крышки 87 и нижнего днища 88. В плавильном аппарате/гомогенизаторе 11 расположена вторая, обозначенная позицией 34 фурма, которая предназначена для подачи в аппарат окислителя в виде воздуха или кислорода (либо их смеси), который вступает в реакцию с углеродом содержащего железо и углерод продукта и с образующимися газами, сопровождающуюся выделением тепла, необходимого для плавления восстановленного железа в содержащем углерод и железо продукте и получения расплавленного чугуна 42, покрытого сверху слоем расплавленного шлака 43. Фурму 34, которую непрерывно охлаждают, поднимают и опускают подъемником 39, которым можно регулировать ее положение по высоте внутри плавильного аппарата/гомогенизатора 11. Под плавильным аппаратом/гомогенизатором 11 расположен соединенный с ним стояком 12 обозначенный позицией 13 металлоприемник, в который сливается образующийся в плавильном аппарате расплав. Кроме расплавленного чугуна и шлака в металлоприемник 13 попадают и образующиеся в плавильном аппарате/гомогенизаторе газы. Стояк 12 соединен с обозначенной позицией 47 отводящей трубой, по которой при регулировании режима работы установки отходящие газы через коллектор 37 попадают в циклонный сепаратор 46. Основное количество газов, образующихся в плавильном аппарате/гомогенизаторе, вместе с расплавленным чугуном и шлаком попадает в металлоприемник 13. Отводящая труба 47 соединена с циклонным сепаратором 46, в котором от отходящего газа отделяют частицы твердого материала. Циклонный сепаратор 46 соединен с расположенным под ним уравнительным бункером 40, соединенным в свою очередь с расположенным под ним перекрываемым бункером-питателем 41, оборудованным клапанами 44 и 45, которые открывают и закрывают питатель 41 при заполнении его частицами твердого материала и их выгрузке из питателя в бункер-накопитель 33, из которого они вновь возвращаются в реактор 10 вместе с загружаемым в него исходными материалами. Для регулирования противодавления в плавильном аппарате/гомогенизаторе 11, реакторе 10 и стояке 12 предназначен обозначенный позицией 50 регулятор давления, который установлен за циклонным сепаратором 46 на отводящей трубе 49, по которой из установки отбираются газы, обрабатываемые в дальнейшем на не показанной на чертеже отдельной хорошо известной специалистам установке.

Нижняя часть 88 плавильного аппарата/гомогенизатора 11 выполнена в виде конуса с выходным патрубком 31, соединенным со стояком 12, который входит в металлоприемник 13 и имеет погруженный в собирающийся в металлоприемнике жидкий чугун нижний конец. На стояке установлена обозначенная на чертеже позицией 35 индукционная нагревательная спираль, которая дополнительно нагревает сливающийся из плавильного аппарата/гомогенизатора 11 по стояку расплавленный металл и шлак, препятствуя их застыванию. При застывании жидкого металла и шлака, которое, в частности, может произойти при выключении плавильного аппарата/гомогенизатора 11, на нагревательную спираль 35 подают напряжение, и выделяющееся спиралью тепло плавит застывшие в стояке металл и шлак. Стояк 12 имеет футеровку, изготовленную из материала, совместимого с индукционной нагревательной спиралью 35. Металлоприемник 13 имеет футерованный корпус, который можно повернуть на роликовой сегментной опоре 93 и слить из него через сливное отверстие 55 в разливочный ковш 51 жидкий чугун 42, а через сливное отверстие 54 в шлаковый ковш 52 - шлак 43.

На фиг.3 показан другой вариант конструкции реактора 10, в котором отсутствует расположенный по всей длине рабочей камеры 28 нагревательный элемент 25. В этом варианте для нагревания загружаемых в реактор материалов используется фурма 22, которая при подаче в нее после зажигания окислителя выжигает отверстие в находящемся в камере 28 материале. Фурма 22 имеет обозначенный позицией 48 основной нагнетательный наконечник с большим количеством сопел, направляющих в разные стороны инжектируемый в реактор окислитель. Фурма 22 имеет несколько дополнительных обозначенных позицией 92 наконечников, предназначенных для сжигания находящихся в смеси угля и кокса, а также газов, образующихся при нагревании угля, находящегося в загружаемом в реактор углеродсодержащем материале. Нагревательная камера 28 может иметь составную конструкцию с изготовленной из металла частью, обозначенной на чертеже позицией 117, и изготовленной из огнеупорного или жаростойкого материала частью, обозначенной на чертеже позицией 27.

На фиг.4 показано несколько установленных рядом друг с другом в единую, обозначенную на чертеже позицией 104 батарею реакторов 10, в которых получаемый продукт, содержащий железо и углерод, собирается в общем плавильном аппарате/гомогенизаторе 11. Реактор 10, показанный на уровне земли, используется в качестве резервного. Для обслуживания батареи 104 реакторов предназначен кран, обозначенный на чертеже позицией 63.

Оборудование, показанное на фиг.5, предназначено для получения чугуна прямым восстановлением (ЧПВ) или содержащего железо и углерод продукта, который можно использовать в качестве промежуточного продукта для последующей выплавки стали. В состав этого оборудования входит обозначенный позицией 10 реактор, за которым расположен обозначенный позицией 64 бункер-питатель, соединенный с холодильником 65. В качестве холодильника 65 можно использовать различные известные холодильные аппараты, в том числе холодильные аппараты с охлаждаемым винтовым питателем, обозначенным на чертеже позицией 38. Из холодильного аппарата охлажденный в нем ЧПВ или содержащий железо и углерод продукт попадает в уравнительный бункер 66. Под уравнительным бункером 66 расположен соединенный с ним обозначенный на чертеже позицией 67 перекрываемый бункер-питатель с запорными клапанами 68 и 69, из которого ЧПВ или содержащий железо и углерод продукт выгружается из герметично перекрытого сверху бункера в атмосферу и собирается на транспортере 70. Для улавливания частиц твердого материала, содержащихся в отходящих из реактора газах, можно использовать обозначенный на фиг.6 позицией 95 упомянутый выше циклонный сепаратор.

На фиг.6 показаны обозначенный позицией 10 реактор и обозначенное позицией 21 колено. Колено 21 соединено с расположенным под ним переходником, обозначенным позицией 94, через который после обработки в реакторе углем углеродсодержащая железная руда по наклонной трубе 73 ссыпается в аппарат 71 для горячего брикетирования, в котором из нее получают брикеты. На входе в аппарат 71 для брикетирования расположен обозначенный позицией 72 винтовой питатель, который позволяет регулировать количество подаваемого в аппарат материала. На выходе из аппарата 71 для брикетирования расположены соединенный с ним уравнительный бункер 74 и перекрываемый бункер-питатель 75, из которого готовые брикеты попадают в атмосферу и собираются на транспортере 70. Перекрытие бункера-питателя 75 осуществляется с помощью запорных клапанов 76 и 77.

Рядом с переходником 94 расположен соединенный с ним трубой 78 циклонный сепаратор 95, предназначенный для удаления частиц твердого материала из проходящих через него горячих газов. Внутри переходника 94 расположены поверхности динамического воздействия, выполненные в виде последовательно расположенных направляющих перегородок 89, отделяющих от горячей обработанной углем железной руды мелкие твердые частицы, которые увлекаются отходящими газами и отделяются от них в обозначенном позицией 95 циклонном сепараторе. Циклонный сепаратор 95 оборудован регулятором 98 давления и соединен с расположенными под ними уравнительным бункером 96 и перекрываемым бункером-питателем 97. Под перекрываемым бункером-питателем 97 расположен бункер-накопитель 79 отделенных в сепараторе от газов и возвращаемых в реактор частиц твердого материала.

На фиг.7 показан расположенный под перекрываемым бункером-питателем 75 обозначенный позицией 118 контейнер, который заполняют брикетами из ЧПВ или из содержащего железо и углерод продукта и используют для перевозки брикетов обычным способом, например автопогрузчиком, к месту их последующей обработки. Во избежание охлаждения горячих брикетов и вторичного окисления восстановленного чугуна можно использовать теплоизолированный и герметично закрытый контейнер 118.

На фиг.8 показана конструкция устройства подачи в реактор обрабатываемого в нем материала, который в реакторе состоит из сердечника из углеродсодержащего материала и окружающей его металлической руды. Позицией 80 на чертеже обозначен блок хранения загружаемых в реактор материалов, в состав которого входят перекрываемый бункер 81, в котором находится углеродсодержащий материал (топливо), и перекрываемый бункер 82, в котором находится металлическая руда. Количество подаваемых в реактор из бункеров 81 и 82 исходных материалов (топлива и руды) регулируется питателями 101 и 102 соответственно. Перекрытие бункеров 81 и 82 осуществляется с помощью запорных клапанов 103 и 105 и 104 и 106 соответственно. На выходе из блока 80 хранения загружаемых в реактор материалов имеется загрузочная труба 83, которая расположена сбоку между загрузочным устройством 90 и реактором 10. В загрузочном устройстве 90 имеется обозначенная на чертеже позицией 99 цилиндрическая штанга толкателя, которая расположена внутри загрузочной трубы 83 и перемещается в обе стороны относительно реактора соответствующим исполнительным механизмом, в частности цилиндрами 107, и расположенный внутри штанги плунжер-толкатель 100, который независимо перемещается относительно штанги 99 другим исполнительным механизмом, в частности цилиндром 108. Штанга 99 проходит мимо загрузочного отверстия 109, через которое, когда плунжер-толкатель 100 находится в крайнем заднем положении, внутрь штанги ссыпается топливо. Подробно работа такого загрузочного устройства, формирующего в центре загружаемой в реактор металлической руды сердечник из топлива, рассмотрена ниже со ссылкой на фиг.8-1-8-6.

Подробное описание работы установки

Для лучшего понимания предлагаемого в изобретении способа и принципа работы установки, предназначенной для осуществления этого способа, необходимо в первую очередь рассмотреть следующие технологические операции:

а) подачу руды и угля и их нагревание для углеобработки руды и получения из нее содержащего металл и углерод продукта;

б) плавление содержащего металл и углерод продукта с получением расплавленного металла кислородной плавкой.

Ниже со ссылкой на фиг.8, 8-1-8-6 и 9 рассмотрен процесс углеобработки руды и формирования в загружаемом в реактор оксиде металла (руде) сердечника из топлива. На фиг.8-1 показаны выдвинутые в крайнее переднее положение штанга 99 и плунжер-толкатель 100, обозначенный позицией 110 сердечник топлива, который со всех сторон окружен обозначенным позицией 111 оксидом металла. На фиг.8-2 плунжер-толкатель 100 изображен в крайнем заднем положении, в которое он перемещается цилиндром 108, при этом штанга 99 толкателя остается в крайнем переднем положении. Через загрузочное отверстие 109 внутрь штанги в полость 113 ссыпается определенное количество топлива (угля), обозначенное на чертеже позицией 112. После этого, как показано на фиг.8-3, перемещающийся на определенное расстояние вперед плунжер-толкатель 100 перемещает топливо 112 вперед в направлении сердечника топлива, сформированного до этого во время предыдущего цикла на входе в реактор из загруженного внутрь штанги и уплотненного плунжером топлива. Затем при неподвижном выдвинутом вперед плунжере 100 цилиндры 107 отводят штангу 99 в крайнее заднее положение. После этого, как показано на фиг.8-4, в расположенную вокруг плунжера 100 полость 115 ссыпается определенное обозначенное на чертеже позицией 114 количество оксида. Затем вперед одновременно выдвигают штангу 99 и плунжер 100, при этом вначале, как показано на фиг.8-5, происходит уплотнение оксида, обозначенного на чертеже позицией 116, после чего по мере перемещения штанги 99 и плунжера 100 образующее в окружающей массе оксида сердечник топливо и оксид постепенно уплотняются, и движущиеся вперед штанга 99 и плунжер 100 постепенно выталкивают из показанного на фиг.8 реактора 10 через его разгрузочный конец горячий содержащий металл и углерод материал до тех пор, пока штанга 99 и плунжер 100 не достигнут крайнего переднего положения. Взаимное положение штанги 99 и плунжера 100 в конце хода, которое показано на фиг.8-6, не отличается от показанного на фиг.8-1. На этом цикл заполнения реактора рудой и топливом заканчивается. В процессе формирования сердечника 110 топлива, который носит циклический характер, сердечник образуется в плотной массе оксида 111, которая в поперечном сечении показана на фиг.9. Образованный таким образом сердечник топлива, окруженный плотной массой оксида, занимает по длине большую часть рабочей камеры 28 реактора 10.

Далее со ссылкой на фиг.1, 3 и 4 более подробно рассмотрена углеобработка руды.

При этом предполагается, что реактор находится в рабочем состоянии под определенным избыточным давлением и что руда (предпочтительно мелкая в концентрированном виде), уголь и флюс, находящиеся в соответствующих бункерах системы 14 хранения исходных материалов, перемешаны между собой в определенной пропорции и в виде смеси подаются из бункера-питателя 36 в загрузочную полость 17 рабочей камеры 28 реактора. При подаче давления в цилиндры 15 плунжер-толкатель 16 сжимает находящуюся в реакторе и показанную на чертеже более плотной смесь 18, которая в загрузочном конце реактора становится полностью непроницаемой. Перемещаемая в рабочую полость 28 реактора 10 плотная смесь нагревается внутри реактора любым возможным способом, в частности путем излучения тепла, за счет теплопроводности или конвекцией либо несколькими этими методами в любом их сочетании, и выделяющиеся из содержащегося в ней угля газы, которые не могут пройти через плотную газонепроницаемую смесь руды, угля и флюса, собираются в выходном конце 20 рабочей камеры 28 реактора. Сгорающая в выходном конце реактора часть этих газов образует в реакторе зону интенсивного излучения тепловой энергии, которая отражается в смесь руды, угля и флюса и нагревает ее до температуры, при которой содержащийся в руде кислород вступает в реакцию с высвобождающимися из угля и являющимися сильным восстановителем газами и/или с оставшимся в угле углеродом и восстанавливает руду до состояния чугуна. Для более эффективного нагревания смеси теплом, выделяющимся при сгорании содержащихся в угле газов, предназначены фурмы 22, через которые в находящуюся в рабочей камере 28 и движущуюся вперед смесь руды, угля и флюса вдувают соответствующий окислитель в виде воздуха, кислорода либо одновременно воздуха и кислорода. Такие фурмы, которые непрерывно охлаждают, прокачивая через них соответствующий охладитель, соединены с механизмом привода возвратно-поступательного действия, который позволяет оптимизировать процесс теплопередачи путем перемещения фурм. Для более эффективного нагревания смеси руды, угля и флюса можно также использовать фурму, проникающую в находящуюся в рабочей камере реактора смесь и создающую в ней дополнительные струи (позиция 92) окислителя для дожигания топлива и дополнительного нагревания смеси, как это показано на фиг.1 и 3. В ректоре, в котором тепло не передается через стенку камеры 28, фурму 22 можно выполнить в виде кислородно-топливной горелки (работающей на угле, газе или жидком топливе), которую можно использовать для поджигания выделяющихся из угля горючих газов и отключать после возникновения в камере устойчивого режима сгорания содержащегося в угле углерода, поддерживая в рабочей камере за счет теплотворной способности угля и выделяющихся из него газов температуру, при которой в смеси протекают реакции, в результате которых образуется содержащий железо и углерод продукт, который из реактора подается в плавильный аппарат/гомогенизатор 11. Альтернативно или дополнительно к описанному выше или какому-либо другому известному специалистам способу для нагревания находящейся в реакторе руды можно использовать топливо в виде направленной на руду струи распыленного в фурме 22 угля.

Полученный таким путем содержащий железо и углерод продукт имеет меньшую по сравнению с железной рудой и тем более расплавленным металлом насыпную плотность и состоит на выходе из реактора 10 из частиц обработанной углем руды самых различных размеров. При попадании такого продукта в плавильный аппарат, в котором находятся расплавленный металл и шлак, плавающие на покрытой шлаком поверхности ванны расплавленного металла частицы обработанной углем железной руды, с трудом образующие связи с находящимся в расплавленном состоянии содержащим железо и углерод материалом, снижают производительность плавильной печи и увеличивают расход энергии. По этой причине в предлагаемой в изобретении установке в качестве плавильного аппарата используют плавильный аппарат/гомогенизатор 11, в котором нет ванны с расплавленным металлом и расплавленным шлаком и из которого расплавленный чугун и расплавленный шлак непрерывно сливаются по мере их образования.

Ниже со ссылкой на фиг.1 более подробно рассмотрен процесс кислородной плавки полученного в реакторе содержащего металл и углерод продукта. Кислородная плавка горячего содержащего железо и углерод продукта происходит в соединенном с реактором 10 переходником 32 плавильном аппарате/гомогенизаторе 11, в который через фурму 34 также подают определенное количество окислителя. В плавильном аппарате/гомогенизаторе окислитель вступает в реакцию с образующимся при углеобработке железной руды газами и содержащимся в угле углеродом, в результате которой выделяется большое количество тепла, под действием которого происходит плавление железа, содержащегося в поступающем в плавильный аппарат/гомогенизатор из реактора продукте, в котором после этого остаются некоторая часть железной руды, зола, образующаяся в результате сгорания угля, и используемый в качестве добавки флюс/десульфуризатор, и образование расплавленного чугуна и расплавленного шлака, которые при определенном избыточном давлении вместе с различными горячими газами непрерывно выводятся (сливаются) из плавильного аппарата/гомогенизатора 11 через выходной патрубок 31. Проходящие под избыточным давлением через выходной патрубок 31 газы способствуют сливу расплавленного чугуна и шлака из плавильного аппарата/гомогенизатора 11 в металлоприемник 13 по стояку 12, нижний конец которого погружен в собирающийся в металлоприемнике 13 расплавленный металл и образует гидравлический затвор, позволяющий поддерживать в системе определенное избыточное давление.

Противодавление в реакторе 10, плавильном аппарате/гомогенизаторе 11 и стояке 12 регулируют клапаном 50 таким образом, чтобы газы, образующиеся в реакторе 10 при углеобработке железной руды, и газы, образующиеся в плавильном аппарате/гомогенизаторе 11 при кислородной плавке содержащего железо и углерод продукта, могли попадать вместе с расплавленным металлом и расплавленным шлаком в металлоприемник 13, в котором они в виде пузырьков поднимаются вверх из ванны с расплавом и используются в качестве топлива и источника дополнительной энергии, получаемой при их сгорании во время подачи в металлоприемник через сопло 119 соответствующего окислителя. Отходящий газ собирается в колпаке 120, из которого он подается в не показанную на схеме обычную установку для последующей обработки. Содержащиеся в газах металлическая пыль, сажа и зола остаются в ванне с расплавом, которая выполняет функции мокрого газоочистителя, увеличивающего выход расплавленного металла. Часть газов, образующихся при углеобработке руды и плавлении содержащего железо и углерод продукта, которые отводятся из стояка по отводящей трубе 47 в трубу 37, подают на обработку в циклонный сепаратор 46, который соединен с клапаном 50, предназначенным для регулирования давления в системе. Отделяемые от газов в циклонном сепараторе 46 частицы твердого материала вместе с исходными материалами вновь подают в реактор, а протекающий по стояку 12 из плавильного аппарата/гомогенизатора в металлоприемник расплавленный материал вместе с газами при необходимости дополнительно нагревают индукционной нагревательной спиралью 35. Работа ректора 10 и плавильного аппарата/гомогенизатора 11 происходит в восстановительной атмосфере, препятствующей повторному окислению железа и снижающей до минимума количество образующихся NOx и CO2, в условиях эффективного десульфирования получаемого продукта и удаления из него серы, содержащейся в угле.

При соответствующих изменениях настоящее изобретение можно использовать и для выплавки цветных металлов, что никак не противоречит существу изобретения. В целом же предлагаемые в настоящем изобретении решения позволяют существенно улучшить принятую в настоящее время в металлургии технологию выплавки металлов и использовать более дешевые исходные материалы, а также снизить расход энергии в условиях экологически чистого и не требующего больших капиталовложений производства.

Изобретение относится к получению металлов из оксидов металлов с использованием углеродсодержащего материла. Оксид металла и углеродсодержащий материал подают в загрузочный конец одной или нескольких камер и принудительно перемещают оксид металла и углеродсодержащий материал к разгрузочному концу. В одну или несколько камер инжектируют окислитель с использованием по меньшей мере части энергии, содержащейся в углеродсодержащем материале, с высвобождением тепловой энергии и получением находящихся под давлением обладающих свойствами восстановителя газов. Оксид металла восстанавливают и получают горячий содержащий металл и углерод продукт, который выгружают из одной или нескольких камер в плавильный аппарат, нагревают в плавильном аппарате с получением горячего находящегося под давлением отходящего газа, расплавленного металла и расплавленного шлака и разделяют отходящий газ, расплавленный металл и расплавленный шлак. Изобретение позволит уменьшить количество создающих парниковый эффект газов, обеспечить эффективное в отношении расхода энергии проведение основанных на использовании углеродсодержащих материалов процессов в экологически чистых условиях. 2 н. и 54 з.п. ф-лы, 9 ил.

| WO 00/44943 A1, 03.08.2000 | |||

| US 4756748 A, 12.07.1988 | |||

| US 3941359 A, 02.03.1976 | |||

| СПОСОБ ВОССТАНОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ РУД | 1993 |

|

RU2096483C1 |

Авторы

Даты

2006-08-27—Публикация

2002-02-28—Подача