Настоящее изобретение относится к способу и устройству для бурения плавлением для создания в горной породе точных по размеру скважин, в частности скважин большого диаметра, в котором являющийся отходом расплав впрессовывается в окружающую горную породу, растрескивающуюся благодаря воздействию температуры и давления, и в котором во время бурения облицовка ствола скважины производится затвердевающим расплавом.

Создание скважин в горной породе посредством расплавления горной породы, которая должна быть удалена, в общем является известным. Так, например, в патенте США №3,357,505 описана буровая головка, с использованием которой осуществляется расплавление горной породы.

Эта известная буровая головка, которая состоит из стойкого к высоким температурам металла, такого как молибден или вольфрам, нагревается при помощи нагревательных элементов до температуры выше температуры плавления (1000-2000°С) горной породы и вдавливается под высоким давлением при помощи дорогостоящих наращиваемых буровых штанг в горную породу, которая затем расплавляется.

В этом случае возникающие в процессе бурения проблемы, связанные с отводом являющегося отходом расплава горной породы, решаются следующим образом: расплав горной породы поступает в отверстие в буровой головке и затем транспортируется на поверхность по направляющей трубе быстротекущим потоком газа.

Несмотря на стойкость материала, буровая головка подвергается значительному износу из-за коррозионного воздействия расплавленной горной породы, в результате чего время от времени она должна заменяться.

Кроме того, также известно решение связанных с отходами проблем путем воздействия на расплав высоким давлением в дополнение к обычно имеющимся в большинстве случаев чрезвычайно высоким температурным градиентам, существующим между расплавом горной породы и окружающей твердой горной породой в зоне буровой головки, с целью вызвать образование трещин и расколов в окружающей твердой горной породе, в которые под воздействием температуры и давления может впрессовываться являющийся отходом расплав горной породы. Благодаря данному процессу, следовательно, более не существует необходимости транспортировать являющийся отходом материал на поверхность.

Известным является также впрессовывание расплава горной породы, находящегося вокруг буровой головки, во время создания скважин путем бурения плавлением таким образом, что расплав затвердевает в областях выше головки для бурения плавлением и вокруг нее, в частности благодаря дополнительно обеспечиваемым средствам охлаждения, и ствол скважины облицовывается равномерным стекловидным слоем расплава.

Устройство этого типа, в котором горная порода расплавляется при помощи пламени H2/O2, известно из патента Германии №2,554,101.

Из патенте Германии №19501437 А1 известно устройство бурения плавлением и способ функционирования устройства, который использует впрессовывание отходов в окружающий камень и облицовку ствола скважины. Описанное здесь устройство применяется на солевых месторождениях и использует в качестве среды бурения саму расплавленную соль.

В известных устройствах при их применении возникает проблема, которая состоит в том, что из-за затвердевания расплава в областях выше бурового устройства и вокруг него возникает адгезия между стенкой бурового устройства и облицовкой ствола скважины, которая в типичном случае, чтобы далее продолжать бурение, должна преодолеваться при помощи специальных гидравлических средств подачи и подъема.

Соответственно при работе с использованием известных способов должно применяться постоянное гидравлическое давление, что в целом делает буровую установку очень дорогостоящей, так как она должна быть сконструирована для огромных давлений, составляющих до нескольких тысяч тонн.

В известном из патенте США №5,168,940 буровом устройстве для уменьшения износа и облегчения преодоления силы адгезии, существующие между поверхностью буровой головки и расплавом горной породы, для буровой головки применяется металлокерами-ческая композиция.

Чтобы осуществлять подвод к буровой головке огромных количеств энергии для нагрева на расстояние в несколько километров глубины ствола, известные установки должны оборудоваться дорогостоящими линиями питания.

В этом случае из-за возникающего вокруг буровой головки расплавления последующий подъем бурового устройства также является проблематичным.

Целью настоящего изобретения является создание энергоэкономного, универсально применимого способа бурения, с использованием которого можно создавать в любой горной породе готовые к использованию чрезвычайно глубокие скважины, шахты и туннели как горизонтальные, так и вертикальные, в частности с большим диаметром ствола, например более 1 метра.

Кроме того, целью данного изобретения является создание способа и устройства для его осуществления, с использованием которого способ бурения плавлением может быть выполнен экономично и легко без дополнительных средств охлаждения, без требующей значительного времени сборки буровой колонны, без движущихся компонентов, без замены буровой головки, без транспортировки отходов и без последующего выполнения работ по облицовке и креплению.

Целью данного изобретения также является создание специальных материалов для общего использования в способах бурения плавлением.

Эти цели достигаются тем, что в способе бурения плавлением для создания в горной породе точных по размеру скважин, в частности скважин большого диаметра, при котором являющийся отходом расплав впрессовывают в окружающую горную породу, растрескивающуюся благодаря воздействию температуры и давления, и во время бурения производится облицовка ствола скважины затвердевающим расплавом, согласно изобретению в качестве среды бурения подают расплав металла через трубопроводные элементы в основание ствола скважины, материал которого должен удаляться посредством расплавления.

Расплав металла, выходящий из самого нижнего трубопроводного элемента над основанием ствола скважины, можно направлять в зону между внешней поверхностью трубопроводного элемента и внутренней поверхностью стенки ствола скважины.

Затвердевший расплав может создавать работающее при высоких давлениях уплотнение.

Расплав металла можно нагревать электрическим током. Цепь для протекания электрического тока может замыкаться через расплав, направляемый в трубопроводный элемент, и затвердевшую облицовку ствола скважины.

К каждому предшествующему трубопроводному элементу, расположенному в начале ствола скважины, по мере осуществления бурения можно прикреплять последующие трубопроводные элементы.

Потерю расплава металла, возникающую из-за впрессовывания и затвердевания металла, можно компенсировать в начале ствола скважины посредством добавления расплава металла.

Процесс бурения плавлением можно начинать в предварительном стволе скважины, обсаженном металлической трубой, закрепленной на поверхности, в частности в усиленном бетонном покрытии.

Процесс бурения плавлением можно начинать в атмосфере инертного газа.

Трубопроводные элементы можно опускать вниз в металлическую трубу почти до основания ствола скважины.

Опускание трубопроводных элементов можно осуществлять посредством манипулятора и/или при помощи направляющих/опорных магнитов, размещенных в элементах.

Можно управлять магнитами, размещенными в трубопроводных элементах, для повторного использования трубопроводных элементов.

Для упрощения повторного использования трубопроводных элементов ствол скважины можно затапливать, в частности, нагнетаемой под давлением водой.

Можно использовать самый нижний трубопроводный элемент, содержащий, по меньшей мере, одно магнитное приспособление в виде насоса/сопла, при помощи которого расплав металла подается в форме, по меньшей мере, одного потока расплава/плазмы в основание ствола скважины.

Можно использовать, по меньшей мере, самый нижний трубопроводный элемент, содержащий, по меньшей мере, одно приспособление управления, приспособленное ориентировать потоки расплава/плазмы и/или приводить в движение расплав металла, находящийся над основанием ствола скважины.

Поток расплава можно дополнительно нагревать, в частности, при помощи приспособления из катушек индуктивности и создавать поток плазмы.

Из вышеописанного ясно, что для осуществления процесса бурения горячий расплав, содержащий металл, под которым также подразумевается расплав чистого металла, например расплав железа, находящийся при температуре заливки приблизительно 2000°С, заливается в качестве среды бурения с низкой вязкостью в первый трубопроводный элемент в направлении скважины таким образом, что расплав металла выходит из последнего трубопроводного элемента непосредственно над основанием ствола скважины и расплавляет и удаляет горную породу из основания ствола скважины.

Это стимулирует удаление являющейся отходом расплавленной горной породы, так как горная порода имеет значительно более низкую плотность, чем расплав металла, и в результате расплав горной породы автоматически всплывает на поверхность расплава металла. Таким образом, основание ствола скважины автоматически и непрерывно освобождается от жидкого расплава горной породы.

Благодаря высокому статическому давлению, возникновение которого обусловлено столбом расплава металла, стоящим в трубопроводных элементах, расплав металла, выходящий из самого нижнего трубопроводного элемента, в соответствующем данному изобретению способе направляется вместе с являющимся отходом материалом (расплавом горной породы) в зону между внешней поверхностью трубопроводных элементов и внутренней поверхностью стенки ствола скважины, где расплав и отход затвердевают по мере прохождения процесса бурения. Так как процесс бурения осуществляется без средств последующего охлаждения, в результате достигается экономия энергии и затрат более 50% по сравнению с известными способами бурения плавлением.

Затвердевший расплав, который также может представлять собой смесь расплавов, состоящих из металла и горной породы, создает работающее при высоких давлениях уплотнение между трубопроводным элементом и внутренней поверхностью стенки ствола скважины, в результате чего благодаря чрезвычайно высоким температурным градиентам в горной породе и созданному давлению раскалывание материала горной породы происходит автоматически, что приводит кроме всего прочего к тому, что более легкий расплав отходов впрессовывается в окружающую горную породу.

Потеря расплава металла, возникающая из-за вдавливания и затвердевания, может компенсироваться в начале скважины в первом трубопроводном элементе при помощи добавления расплава металла. Это добавление может осуществляться в непрерывном или прерывистом режиме, так как столб расплава, лежащий на основании ствола скважины, работает как резервуар.

Таким образом, согласно данному изобретению можно создать стабильный по размерам облицованный ствол скважины, в частности облицованный литым металлом, который может иметь большой диаметр, например более 1 метра, и по существу любой требуемый профиль, и этот ствол благодаря автоматическому облицовыванию литым металлом может впоследствии использоваться без какой-либо дальнейшей пост-обработки. При этом скважина может выполняться не только вертикально, но также и горизонтально или под различными углами к земной поверхности, в результате чего могут создаваться скважины, предназначенные для широкого диапазона предполагаемых вариантов применения, таких как, например, геотермальные электростанции, линии передачи энергии или туннели.

Это означает, что в соответствующем данному изобретению способе бурения с использованием расплава металла в одном едином рабочем цикле расплавляется ствол скважины, расплав ствола скважины впрессовывается в окружающую горную породу и из охлажденного расплава горной породы создается уплотненная стабильная облицовка ствола скважины, которая одновременно также облицовывается бесшовной металлической стенкой.

Следовательно, соответствующий данному изобретению способ выгодным образом предоставляет возможность осуществлять проходку облицованных металлом стволов скважин с упомянутыми выше размерами даже до глубин более 10 километров в одном рабочем цикле без необходимости удаления расплава материала ствола скважины или необходимости подачи охладителя, и работа на завершающей стадии может проводиться при температурах более 3000°С, давлениях горной породы более 100 МПа, силах выдавливания расплава до 1000 МПа или более и весе трубопроводных элементов более 10.000 тонн, чего не может позволить существующая технология механического бурения.

Особенно предпочтительно, если используемый в качестве среды бурения расплав содержит магнитные металлы, такие как железо, кобальт или никель и/или полностью состоит из этих металлов или их сплавов. В соответствующем данному изобретению способе могут также использоваться и расплавы различных немагнитных металлов, таких как медь, однако расплав железа, например, особенно рекомендуется в этом случае, так как стоимость расплава данного типа является низкой, железо широко доступно и имеет высокую температуру парообразования, составляющую при атмосферном давлении приблизительно 3000°С.

Использование магнитного расплава, как будет рассмотрено позднее, предоставляет возможность электромагнитного управления буровым устройством и/или контролирования бурового устройства в целом.

Так как даже при атмосферном давлении в способе бурения плавлением можно использовать перегретый расплав железа, находящийся при температуре приблизительно 3000°С, к трубопроводным элементам, через которые расплав железа подается в основание ствола скважины, предъявляются высочайшие требования по материалу.

Указанные цели достигаются и тем, что в буровом устройстве для бурения плавлением горных пород, содержащем трубопровод для подачи в основание скважины среды бурения, обеспечивающей плавление и создание облицовки ствола скважины из расплава, и буровую головку, согласно изобретению трубопровод содержит множество соединенных друг с другом трубопроводных элементов для подачи через них в основание ствола скважины жидкого расплава металла в качестве среды бурения, при этом самый нижний трубопроводный элемент выполнен в виде буровой головки.

В общем предлагается, чтобы широкий диапазон буровых устройств, предназначенных для создания получаемых посредством бурения плавлением скважин, с использованием которых удаляемая горная порода может быть расплавлена и при помощи которых посредством расплава, возникающего в процессе расплавления и/или подаваемого в ствол, может создаваться состоящая из затвердевшего расплава облицовка стволов скважин, преимущественно изготавливался бы таким образом, чтобы поверхности трубопроводных элементов, находящиеся в контакте с жидкой или затвердевшей массой расплава, состояли из материала, стойкого к высоким температурам.

Буровые устройства могут представлять собой не только устройство, соответствующее данному изобретению, но также и все устройства бурения плавлением в том виде, как они известны, например, из патента США №3,357,505 и, в частности из патента Германии №2,554,101.

Здесь необходимо отметить, что понятие расплава, как подразумевается, включает не только чистый расплав горной породы, возникающий при использовании типичных способов, но также и расплав, подаваемый в ствол скважины согласно описанному здесь способу, соответствующему данному изобретению, и/или образующуюся смесь обоих этих расплавов.

В наиболее предпочтительном варианте реализации настоящего изобретения трубопроводные элементы, предназначенные для осуществления соответствующего изобретению способа, изготавливаются полностью из предпочтительного материала, так как этим путем избегают составной конструкции и излишней сложности отдельных компонентов.

Чтобы предотвратить адгезию между затвердевшим расплавом и элементами буровых устройств и, в частности, трубопроводными элементами соответствующего данному изобретению бурового устройства, материал должен выбираться таким образом, чтобы, например, его коэффициент трения составлял менее 0,5, и материал имел низкое поверхностное натяжение, чтобы гарантировать отсутствие смачивания между материалом и расплавом.

В качестве выбираемого материала подходят, например, графит или металлокерамические композиты.

Графит может отвечать всем предъявляемым требованиям как материал для бурового устройства и в особенности для трубопроводных элементов. Так, например, графит в направлении, параллельном расположению слоев в его структуре, является хорошим проводником тепла и электричества, но работает как изолятор в направлении, перпендикулярном расположению слоев в его структуре. Следовательно, графит может использоваться как для тепловой изоляции расплава металла, так и для пропускания электрического тока. Более того, он имеет высокую прочность и легко скользит, может обрабатываться как металл и может подвергаться предварительной обработке и формообразованию в сыром состоянии с соблюдением точности размеров.

Кроме того, особенным преимуществом графита является то, что он, как и требуется, не смачивается расплавами металла или горной породы и при нормальном давлении стоек к температурам вплоть до приблизительно 3000°С в неокислительной атмосфере. В дополнение к этому графит отличается тем, что его прочность с увеличением температуры также увеличивается, при этом прочность на растяжение и прочность на сжатие достигают своих максимумов, соответственно составляющих приблизительно 100 МПа и 400 МПа/ приблизительно при 2500°С.

В связи с тем, однако, что графит окисляется в атмосфере кислорода, начиная с температуры приблизительно 400°С, т.е. выгорает, процесс бурения предпочтительно осуществляется или, по меньшей мере, начинается в атмосфере инертного газа. Инертным газом является предпочтительно аргон, который благодаря своей высокой плотности не вытекает из ствола скважины сам по себе. По мере осуществления процесса бурения графитовые элементы перестают находиться в атмосфере кислорода, в результате чего подача инертного газа может быть прекращена.

По существу подразумевается, что используемые для осуществления способа трубопроводные элементы представляют собой отдельные цилиндрические детали, в частности изготовленные, как упомянуто, из графита и имеющие центральное отверстие.

Отдельные цилиндрические детали, в которых соотношение внешнего диаметра к внутреннему является большим, в частности больше чем 10:1, могут соединяться друг с другом таким образом, чтобы мог быть изготовлен графитовый трубопровод, который в соответствующем данному изобретению способе бурения плавлением выполняет функции головки для бурения плавлением, корпуса бурового устройства и линий передачи энергии и давления.

Также является выгодным то, что благодаря содержанию металла в соответствии с изобретением расплав может дополнительно нагреваться электрическим током, чтобы гарантировать достижение расплава основания ствола скважины в горячем жидком состоянии.

В этом случае, например, расплав железа как электропроводящая жидкая среда может выполнять как функцию транспортировки энергии к горной породе, подлежащей расплавлению, так и функцию проводника электрического тока. Здесь электрический ток может протекать по цепи от самого верхнего трубопроводного элемента, т.е. начала скважины, через расплав металла, направляемый в трубопроводные элементы, через расплав металла, имеющийся в основании ствола скважины, и обратно через внешнюю затвердевшую металлическую облицовку ствола скважины. Также можно пропускать ток вниз в расплав, находящийся над основанием ствола скважины, через графитовый трубопровод.

При этом электрический ток, предназначенный для нагрева расплава металла, может подаваться в расплав непосредственно или создаваться с использованием индуктивности.

По мере увеличения глубины ствола обеспечивается возможность прикрепления к каждому предшествующему элементу последующих трубопроводных элементов, т.е., например, дополнительных графитовых цилиндров.

В конце концов, это приводит к созданию состоящего из графитовых труб трубопровода, который проходит на всю глубину ствола. Из-за низкой плотности графита по сравнению с расплавом металла графитовый трубопровод на начальной стадии всплывает над расплавом и скользит в глубину по мере подачи расплава металла и удаления материала основания ствола. Затем в результате возникает равновесие между давлением, необходимым для сжатия расплава, и давлением, возникающим в расплаве из-за веса вертикального графитового трубопровода и столба расплава.

При этом толщина подушки расплава под графитовым трубопроводом составляет приблизительно 10 см. Скорость бурения составляет приблизительно 5 мм в секунду, причем необходимо отметить, что соответствующий данному изобретению процесс бурения осуществляется без замены буровой головки, без охлаждения и без транспортировки отходов.

В замене буровой головки нет необходимости в любом случае, так как состоящие из графита трубопроводные элементы могут быть конструктивно идентичными, в результате чего возможное выгорание самого нижнего элемента не создает проблемы. Однако здесь необходимо проявлять предусмотрительность в том, чтобы каждый самый нижний трубопроводный элемент, подвергающийся возможному выгоранию, не содержал каких-либо электрических элементов, расположенных поблизости от зоны горения, чей износ может привести к поломке или неправильному функционированию.

Существенной особенностью данного изобретения является то, что благодаря необычным свойствам графита как материала между затвердевшей облицовкой ствола скважины из литого металла и внешней поверхностью состоящих из графита трубопроводных элементов не возникает являющейся помехой адгезии, в результате чего графитовый трубопровод может фактически скользить в глубину по существу без потерь на трение и так же легко подниматься впоследствии.

Это происходит благодаря низкому поверхностному натяжению по отношению к расплаву и низким коэффициентам трения графита, которые даже уменьшаются с увеличением температуры.

Кроме того предпочтительно, если отдельные трубопроводные элементы содержат в своих изготовленных с особой толщиной стенках управляемые магнитные приспособления, при помощи которых трубопроводные элементы могут направляться и/или поддерживаться как магнитный "глиссер" в затвердевшей металлической облицовке ствола скважины, которая предпочтительно состоит из железа.

Чтобы гарантировать, что отдельные электромагниты могут управляться извне относительно ствола скважины, отдельные трубопроводные элементы содержат внутренние линии управления и соответствующие друг другу контакты, посредством которых через весь трубопровод на магнитные приспособления могут подаваться сигналы управления.

При использовании данного варианта реализации настоящего изобретения можно создать движущееся магнитное поле между металлической облицовкой ствола скважины и магнитными приспособлениями, в результате чего при помощи соответствующего управления магнитными приспособлениями графитовый трубопровод может перемещаться в стволе скважины вверх и вниз подобно магнитному "глиссеру". В частности, это позволяет влиять на соотношение давлений в основании ствола скважины, что, в свою очередь, позволяет осуществлять подъем графитового трубопровода при завершении процедуры бурения.

Таким образом, при помощи электронного управления в комбинации с магнитной облицовкой ствола скважины на трубопроводные элементы можно воздействовать силами вытягивания, удерживания или давления. Следовательно, действующим на глубине весом трубопроводных элементов можно манипулировать, в результате чего также регулируется толщина подушки расплава, на которой данные трубопроводные элементы плавают.

Последующий подъем может быть осуществлен даже еще легче, если завершенный ствол скважины для создания опоры затапливается, в частности, нагнетаемой под давлением водой, при этом в случае предполагаемой добычи жидкости или получения энергии нижняя эксплуатационная область ствола скважины этого типа остается необлицованной, и стенка ствола скважины, которая покрыта как стеклом расплавленной горной породой, разрушается под действием давления подачи воды, а также высвобождаемых жидкости или высокотемпературной геотермальной воды.

В еще одном варианте реализации настоящего изобретения дополнительно обеспечивается внедрение в стенку трубопроводных элементов дополнительных управляемых магнитных приспособлений, которые работают как клапаны для подаваемого расплава металла, в результате чего можно влиять на протекание расплава металла внутри трубопроводных элементов.

При помощи этой соответствующей данному изобретению установки клапанов (магнитных клапанов) путем закрывания данных магнитных клапанов можно задерживать в каждом трубопроводном элементе часть полной цепочки расплава металла, стоящей на основании ствола скважины, в результате чего увеличивающийся вес цепочки расплава металла может распределяться по нескольким опорным точкам, что приводит к тому, что отдельные трубопроводные элементы графитового трубопровода удерживаются на месте с использованием опорных/направляющих магнитов, расположенных в облицовке ствола скважины из литого железа.

Следовательно, можно менять вес столба расплава металла. Так, например, при помощи целенаправленного открывания магнитных клапанов можно подавать в основание ствола скважины предварительно определенное количество расплава металла или при помощи одновременного открывания всех магнитных клапанов на основание ствола скважины можно в импульсном режиме воздействовать всем весом цепочки расплава металла. При этом на глубине 10.000 метров давление столба расплава железа составляет уже более 700 МПа.

При помощи управления клапанами в импульсном режиме в находящемся над основанием ствола скважины расплаве можно создавать вибрацию, которая приводит к возникновению эффекта всасывания, в результате чего основание ствола скважины освобождается от жидкой горной породы и таким образом ускоряется бурение.

Соответствующие данному изобретению магнитные приспособления, предназначенные для создания опорных/направляющих магнитов и/или магнитных клапанов или других приспособлений управления, действие которых основано на магнитных силах, могут, например, также состоять из катушек из электропроводящего графита, вставленных в изолирующий графит. Также возможно, чтобы данные приспособления были образованы из расплавов металла, протекающих через выполненные в форме спиралей графитовые каналы. В этом случае каналы могут быть реализованы в состоящих из графита трубопроводных элементах.

Чтобы начать соответствующий данному изобретению процесс бурения плавлением, предпочтительно, чтобы бурение плавлением начиналось в предварительном стволе, заполненном инертным газом, который обсажен металлической трубой, закрепленной на поверхности, в частности в усиленном бетонном покрытии. Этот обсаженный сталью предварительный ствол должен иметь глубину приблизительно от 30 до 50 метров, при этом, по меньшей мере, 1 метр на дне остается свободным от металлического трубопровода.

Кроме того, необходимо обеспечить энергетические установки, установку расплавления металла с наполняющим оборудованием и приспособление для прикрепления отдельных трубопроводных элементов друг к другу на поверхности в месте бурения. Дополнительные устройства, такие как чрезмерно высокие буровые вышки или средства создания гидравлического давления и средства подъема, не являются необходимыми для соответствующего данному изобретению способа бурения.

Необходимо проявить предусмотрительность в том, чтобы усиленное бетонное покрытие было создано соответствующей толщины и занимало большую площадь вокруг ствола скважины для предотвращения прорыва расплава через него на поверхность при запуске процесса бурения с использованием расплава металла и в начале вдавливания расплава горной породы и, возможно, некоторых объемов расплава металла в окружающую горную породу.

Так как трещины в типичном случае уже присутствуют в горной породе, чтобы далее расширить имеющиеся трещины и сделать возможным вдавливание, необходимо давление всего лишь в несколько МПа. Это означает, что упомянутой глубины приблизительно от 30 до 50 метров для обычно используемого предварительного ствола достаточно, чтобы начать соответствующий данному изобретению процесс с использованием расплава металла.

В начале бурения первый трубопроводный элемент опускается в облицованный металлом предварительный ствол, что осуществляется посредством манипулятора и/или при помощи направляющих/опорных магнитов, размещенных в элементах. После соответствующей сборки нескольких трубопроводных элементов, которые проходят почти до основания ствола скважины, расплав металла заливается внутрь трубопровода до тех пор, пока расплав металла не поднимется между вставленными в ствол скважины трубопроводными элементами и внутренней поверхностью стенки обычно используемого предварительного ствола до края облицовки металлической трубой. Там он скрепляется с трубой посредством приваривания. При этом диаметр графитового трубопровода должен быть выбран таким образом, чтобы внешняя поверхность трубопроводного элемента и внутренняя поверхность металлической трубы плотно соприкасались друг с другом в нагретом состоянии для того, чтобы предотвратить проникание жидкого металлического расплава металла.

Таким образом образуется работающее при высоких давлениях уплотнение, в результате чего может быть начат процесс бурения плавлением. В дополнение к этому контур электрического тока, предназначенный для дополнительного нагрева расплава металла, замыкается посредством возникновения соединения между цепочкой расплава металла и/или графитовым трубопроводом и металлической трубой, вставленной в предварительный ствол.

Для оптимизации удаления горной породы из основания ствола скважины предпочтительно, чтобы самый нижний трубопроводный элемент, который работает как буровая головка, содержал, по меньшей мере, одно магнитное приспособление "насос/сопло", при помощи которого расплав металла может выбрасываться в основание ствола скважины в виде, по меньшей мере, одного потока расплава.

Посредством обеспечения дополнительных катушек индуктивности, которые могут быть образованы при протекании расплава металла как такового (соответствующие выполненные в форме спиралей каналы для протекания в буровой головке), можно перегреть поток расплава таким образом, что в результате возникает поток, имеющий экстраординарно высокую температуру в несколько тысяч градусов, или поток плазмы, с использованием которого может быть достигнута экстраординарная скорость бурения.

Этот поток перегретого расплава и/или плазмы по мере того, как он проникает в расплав, создает местный перегрев, в частности, в центральной области, в результате чего там оптимизируется удаление горной породы.

Посредством создания, по меньшей мере, одного потока расплава, который предпочтительно может направляться при помощи приспособления из магнитных катушек, расположенного в самом нижнем трубопроводном элементе, также можно противодействовать неравномерному удалению горной породы в основании ствола скважины, которое может возникать из-за наличия различных типов горных пород или анизотропии в горной породе. Для этой цели поток расплава направляется в те места в основании ствола скважины, где удаление происходит наиболее медленно.

Информацию о неравномерности удаления горной породы в основании ствола скважины можно получить при помощи посылки электрических импульсов через, например, столб расплава и/или графитовый трубопровод вниз к основанию ствола скважины и измерения времени прохождения отраженных там импульсов. Топографическое изображение основания ствола скважины может быть создано и оценено с использованием поверхности столба расплава / графитового трубопровода и времени прохождения импульсов, и можно производить управление потоком расплава.

В зависимости от ориентации потока расплава усиленное удаление горной породы преимущественно происходит в области, расположенной в непосредственной близости от потока, так что основание ствола скважины в направлении потока принимает форму конуса, в результате чего общая рабочая поверхность для горячего металлического расплава увеличивается и может быть достигнута более высокая итоговая скорость удаления.

Вышеупомянутые магнитные приспособления могут управляться посредством встроенных в трубопроводные элементы линий управления, при этом другим значительным преимуществом является то, что магнитные приспособления работают без износа.

Чтобы гарантировать свободную подвижность потока расплава металла ниже приспособления из магнитных катушек, встроенного в самый нижний трубопроводный элемент (буровую головку), целесообразно создать выполненную в форме воронки полость в буровой головке, в частности, центрально расположенную полость, внутри которой поток расплава может отклоняться на угол до, например, 60 градусов во всех направлениях относительно столба расплава металла.

Процесс бурения также может быть выгодным образом оптимизирован путем приведения находящегося над основанием ствола скважины расплава во вращение таким образом, чтобы расплав горной породы, который является более легким, чем расплав металла, перемещался бы по направлению вверх и благодаря центробежной силе на периферию и впрессовывался в трещины.

При этом вращение расплава может быть осуществлено при помощи магнитного приспособления, которое также отклоняет потоки расплава. При этом ось вращения расплава задается потоком расплава, так что ось вращения расплава также является регулируемой.

Целесообразно, чтобы элементы управления, вызывающие вращение расплавов и/или ориентацию потоков, были расположены, по меньшей мере, в самом нижнем трубопроводном элементе и распределены по всей длине данного элемента, но предпочтительно имелись в нескольких нижних трубопроводных элементах, действуя на расплав одинаковым образом. В этом случае выгорание трубопроводных элементов не наносит вреда и не влияет на управление расплавом (потоками).

Так, например, для создания скважины глубиной 10 километров может использоваться нижняя область одинаковых трубопроводных элементов длиной более 100 метров, в результате чего даже если в конце глубокой скважины значительные объемы выгорают, буровую головку по-прежнему образует управляемый трубопроводный элемент.

В качестве простого варианта элементы управления могут представлять собой, по меньшей мере, три проводника электрического тока, находящиеся в контакте с расплавом, которые вставлены в трубопроводные элементы. Посредством управления этими проводниками с использованием многофазного тока может быть реализовано вращение расплавов. Посредством различных сил тока для фаз ось вращения вращающихся расплавов может поворачиваться, в частности, по всей окружности на угол приблизительно до 60°.

Также можно создавать элементы управления при помощи графитовых катушек или расплавов, протекающих в каналах, как упомянуто ранее.

Некоторые объемы расплава металла, которые также вдавливаются, могут регенерироваться, так как эти объемы расплава также могут нагреваться протекающим током, в результате чего порции расплава остаются жидкими и снова опускаются в направлении основания ствола скважины благодаря силе тяжести.

Регенерация определенных объемов расплава металла из трещин в горной породе дополнительно стимулируется тем, что на вдавленные объемы расплава металла можно воздействовать силой притяжения при помощи размещенных в трубопроводных элементах магнитов.

Таким образом, благодаря влиянию сил магнитного притяжения стимулируется создание облицовки ствола скважины из чистого металла.

При помощи воздействия этих сил притяжения также можно преднамеренно создавать ствол скважины без облицовки.

Для этой цели во время бурения магнитные приспособления, создающие силу притяжения, отключаются, в результате чего более легкий расплав горной породы всегда всплывает на поверхность расплава металла и затвердевает при отсутствии отталкивания на периферию, производимого силой притяжения.

Соответственно таким путем выполняется облицовка, состоящая из чистой горной породы.

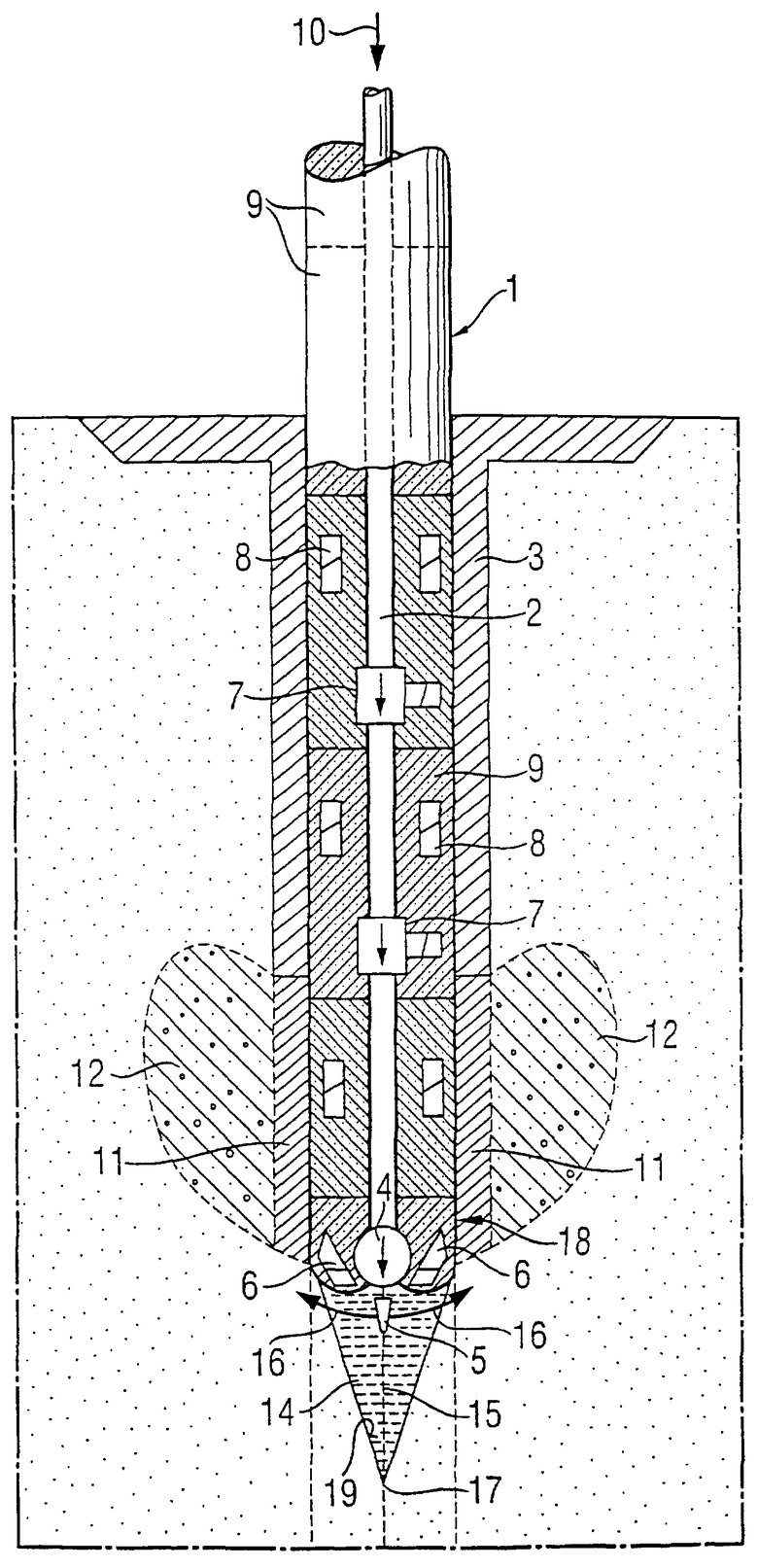

Примерный схематический вариант реализации данного изобретения изображен на чертеже.

Предварительный ствол с размещенной и закрепленной под землей толстостенной металлической трубой 3, изготовленной, например, из стали, обеспечивает начало процесса бурения с использованием расплава металла без дополнительного охлаждения.

Трубопровод 1, изготовленный из нескольких трубопроводных элементов 9, которые полностью состоят из графита, сначала собирается поэлементно из отдельных трубопроводных элементов при помощи гидравлического автомата (манипулятора), при этом первым устанавливается элемент 18 буровой головки.

Из соображений наглядности наземные устройства, такие как манипулятор, установка расплавления металла с наполняющим устройством и энергетические установки с линиями передачи энергии на схематическом чертеже не изображены.

Как только графитовый трубопровод 1 посредством скольжения вместе со своими элементами 9 перемещается в металлическую трубу 3 предварительного ствола, наполненного инертным газом, направляющие и опорные магниты 8 принимают на себя дальнейшее продвижение графитового трубопровода 1. Когда достигнут конец облицовки 3 предварительного ствола, и элемент 18 буровой головки располагается на расстоянии кисти руки (ладони) от основания ствола скважины, процесс бурения с использованием расплава металла может быть начат посредством заливки, например, расплава железа и может непрерывно продолжаться вплоть до достижения цели бурения, при этом расплав 10 железа может подаваться в прерывистом режиме благодаря резервуару расплава, находящемуся в цепочке 2 расплава металла, так что в промежутках находящимся на поверхности манипулятором поэлементно может осуществляться удлинение графитового трубопровода 1.

При включении, по меньшей мере, одного магнитного насоса 4 и одного магнитного сопла 5 определенное количество уже перегретого расплава железа из цепочки 2 расплава металла сжимается, дальше перегревается, посредством магнитного сопла 5 под действием магнитной силы в нем создается высокое давление и оно выбрасывается как поток расплава или плазмы на основание 19 ствола скважины, при этом благодаря быстрой пульсации процесса возникает импульсный поток 17, в результате чего эффект расплавления и удаления еще более усиливается.

Чтобы гарантировать равномерное удаление материала в основании ствола скважины, поток расплава железа вращается при помощи, по меньшей мере, трех создающих вращающееся магнитное поле магнитов 6, как конус 14 вокруг оси потока 15 расплава, выполняя функцию "жидкого роликового бура", при этом имеется возможность поворачивать конус при помощи магнитной силы в пределах угла приблизительно 60° во всех направлениях 16. Так как поток расплава автоматически следует за каждым поворотом, обеспечивается равномерное удаление горной породы перед элементом 18 буровой головки графитового трубопровода 1.

Управление конусом 14 расплава металла осуществляется с поверхности через линии управления, имеющиеся в трубопроводных элементах.

Расплав железа и высвобождающийся расплав горной породы заполняют имеющееся пространство вокруг элемента 18 буровой головки графитового трубопровода 1 по мере увеличения давления в расплаве. Часть расплава железа концентрируется опорными магнитами 8 вокруг графитового трубопровода 1 выше элемента 18 буровой головки с требуемой толщиной, равной, например, толщине металлической трубы предварительного ствола, и образует при непрерывном осуществлении процесса бурения плавлением равномерную облицовку 11 из литого железа.

Более легкие расплавы горной породы поднимаются вверх, что обусловлено отличием их плотности от плотности расплавов железа, и впрессовываются в окружающую горную породу из-за раскалывания последней под давлением нагнетаемых расплавов и/или под давлением графитового трубопровода 1 по мере того, как графитовый трубопровод 1 перемещается вперед. Расплав железа, который также впрессовывается, подвергается нагреву при помощи протекающего электрического тока и благодаря силе тяжести течет обратно в зону лежащего ниже расплава вокруг конуса 14 по мере того, как графитовый трубопровод 1 перемещается вперед.

Скорость бурения увеличивается по мере роста температуры и относительного давления потока расплава по сравнению с окружающим расплавом, по мере ускорения пульсации (эффект всасывания), а также с увеличением скорости вращения потока расплава и/или скорости вращения вращающегося расплава.

По мере увеличения глубины скважины собственный вес графитового трубопровода 1, включая цепочку расплава металла, также увеличивается до тех пор, пока его вес не придет в равновесие с давлением, необходимым для сжатия расплава, находящегося в зоне расплава, и графитовый трубопровод 1 начинает "глиссировать", находясь как бы на подушке из расплава.

Для поддержания этого состояния используются магнитные клапаны 7, установленные в каждом из графитовых трубопроводных элементов, при этом каждый графитовый трубопроводный элемент поддерживает часть цепочки расплава металла, в результате чего увеличивающийся вес цепочки расплава металла распределяется по многим опорным зонам по мере увеличения глубины. Тот же принцип используется и для опорных магнитов 8, расположенных в графитовом трубопроводе ближе к периферии.

Если в цепочке 2 расплава металла накапливается достаточный вес, это гидравлическое давление в комбинации с воздействием магнитного насоса 4 и магнитного сопла 5 может быть использовано для создания потока 15 расплава путем одновременного открывания всех магнитных клапанов 7 и высвобождения конкретного небольшого количества расплава железа в импульсном режиме. На глубине 10000 метров давление столба расплава железа уже составляет более 700 МПа, если одновременно открыты все магнитные клапаны 7.

После израсходования в процессе нагнетания цепочки 2 расплава металла и достижения цели бурения графитовый трубопровод 1 выдвигается обратно при помощи опорных и направляющих магнитов 8 и поэлементно разбирается. Для этой цели ствол скважины может затапливаться для создания опоры нагнетаемой под давлением водой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ БУРЕНИЯ С РАСПЛАВЛЕНИЕМ | 2009 |

|

RU2509195C2 |

| СПОСОБ ИСПОЛЬЗОВАНИЯ ТЕПЛОТЫ ЗЕМЛИ И ДОБЫЧИ МИНЕРАЛОВ В ЗОНЕ ОСЛАБЛЕННОЙ ЗЕМНОЙ КОРЫ | 1990 |

|

RU2068530C1 |

| Устройство для электротермического бурения скважин | 1988 |

|

SU1608340A1 |

| СПОСОБ ЭЛЕКТРОТЕРМИЧЕСКОГО БУРЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2013514C1 |

| СПОСОБ КРЕПЛЕНИЯ ГОРНОЙ ВЫРАБОТКИ РАСПЛАВОМ ПОРОДЫ, ФОРМИРУЮЩИМСЯ ПОД ВОЗДЕЙСТВИЕМ ЭЛЕКТРИЧЕСКОЙ ДУГИ | 2022 |

|

RU2799680C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОТЕРМИЧЕСКОГО БУРЕНИЯ СКВАЖИН | 1991 |

|

RU2013513C1 |

| БУРОВОЙ ИНСТРУМЕНТ ДЛЯ БУРЕНИЯ НАКЛОННО-НАПРАВЛЕННЫХ СКВАЖИН С АВТОМАТИЧЕСКИМ КОНТРОЛЕМ | 2017 |

|

RU2722611C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ БЕСТРАНШЕЙНОЙ УКЛАДКИ ТРУБОПРОВОДОВ | 2014 |

|

RU2645685C2 |

| СПОСОБ ЗАХОРОНЕНИЯ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА | 1996 |

|

RU2127003C1 |

| БОГДАНОВА СПОСОБ КУМУЛЯТИВНОГО БУРЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2491402C1 |

Изобретение относится к способу бурения плавлением, предназначенному для создания в горной породе точных по размеру скважин, в частности скважин большого диаметра, в котором являющийся отходом расплав впрессовывается в окружающую горную породу, растрескивающуюся благодаря воздействию температуры и давления, и в котором во время бурения облицовка ствола скважины производится затвердевающим расплавом, при этом в качестве среды бурения через трубопроводные элементы в основание ствола скважины, материал которого должен удаляться посредством расплавления, подается расплав, содержащий металл. Для этой цели предпочтительно используется расплав, состоящий из магнитного металла. Кроме того, изобретение относится к буровому устройству, предназначенному для осуществления данного способа, и материалам, предназначенным для использования в этом способе. Группа изобретений обеспечивает проходку горных выработок различного назначения путем плавления горных пород без дополнительных средств охлаждения, исключая работы по их облицовке и креплению. 4 н. 27 з.п. ф-лы, 1 ил.

| БЛОК ТРАНСФОРМАТОР(Ы)-ВЫКЛЮЧАТЕЛЬ И ЭЛЕКТРИЧЕСКАЯ СЕТЬ ПЕРЕМЕННОГО ТОКА | 2013 |

|

RU2554101C2 |

| Устройство для электротермического бурения скважин | 1974 |

|

SU516819A1 |

| Устройство для электротермического бурения скважин | 1974 |

|

SU529291A2 |

| Способ проведения вертикальной выработки круглого сечения | 1978 |

|

SU950918A1 |

| Устройство для электротермического бурения скважин | 1988 |

|

SU1608340A1 |

| СПОСОБ ЭЛЕКТРОТЕРМИЧЕСКОГО БУРЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2013514C1 |

| US 3357505 A, 30.06.1965 | |||

| US 5168940 A, 08.12.1992 | |||

| DE 19501437 A1, 05.09.1966. | |||

Авторы

Даты

2006-08-27—Публикация

2000-02-09—Подача