Изобретение относится к простотому в обслуживании, надежному в эксплуатации буровому инструменту для непрерывной работы при бурении скважин в породных формациях с возможностью выбора направления ствола скважины, причем указанный буровой инструмент содержит выполненный с возможностью вращения трубчатый корпус, приводной вал бурового долота, который предпочтительно выполнен с возможностью вращения в корпусе и на конце которого, выступающем из корпуса, находится долото вращательного бурения, множество устройств жесткого крепления, расположенных в корпусе, для создания направляющих сил, содержащих радиально выравниваемые составляющие сил, для выравнивания бурового инструмента во время операции бурения, и к способу управления глубоким бурением.

В настоящем изобретении использован термин "наклонно-направленное бурение" для способов бурения, обеспечивающих возможность воздействия на направление скважины. Управляемое бурение осуществляют при помощи систем наклонно-направленного бурения, таких как комбинация забойный двигатель/кривой переводник или автоматически управляемые буровые системы, известные как роторные управляемые системы (rotary steerable systems, RSS). Эти системы обеспечивают возможность управления трассами стволов скважин в любом направлении. С этой целью измеряют значения угла наклона и направления и при необходимости вносят в них корректирующие поправки. Регулировка угла наклона и направления требуют наличия сил, позволяющих осуществить эти изменения. Эти силы создают гидравлически, электрически, механически или пневматически. Создание таких сил является технически сложной и дорогостоящей задачей и должно обеспечивать способность выдерживать все суровые условия, встречающиеся во время бурения. Простой способ создания указанной силы, необходимой для осуществления операций управления направлением движения во время бурения, делает наклонно-направленное бурение еще более надежным и экономичным и открывает много новых областей применения.

В уровне техники известны способы и системы для выполнения ствола скважины и устройства для глубокого бурения с формированияем трассы ствола скважины в толще пород. Отклонения традиционных буровых инструментов от заданного направления могут быть вызваны, например, неоднородными или анизотропными породными формациями, конфигурацией бурового инструмента, крутящим моментом и т.п.

Так, известен один традиционный способ наклонно-направленного бурения на морских буровых площадках, в частности, устройство для обеспечения узла отклоненной защитной трубы, в котором защитная труба состоит из отдельных сегментов, причем отклоненная секция приварена под углом к дистальному концу прямой защитной трубы, и защитную трубу направляют через вертикально выровненную направляющую; затем изгиб удерживают или располагают в требуемом положении и, наконец, защитную трубу с отклонением направляют в подземные пласты и защитную трубу перемещают латерально от точки входа в подземные пласты к ее конечному отклоненному положению. Несмотря на то, что традиционный способ обеспечивает возможность отклонения с требуемой кривизной и выравнивание для облегчения бурения наклонно-направленного скважин на морских буровых площадках, этот способ не подходит для непрерывного глубокого бурения, поскольку отклоненные секции должны быть приварены к защитной трубе для отклонения отклоненных секций над землей, что приводит к необходимости прерывания операций бурения. Дополнительный недостаток традиционного способа заключается в том, что долотом вращательного бурения можно управлять только снаружи, с пульта управления.

Другой традиционный способ относится к выполнению ствола скважины в породной формации при помощи бурового узла, содержащего бурильную колонну, выступающую в ствол скважины, также называемую колонной бурильных труб, и забойный двигатель, который работает в скважине и содержит корпус и приводной вал для привода бурильной головки. Приводной вал наклонен относительно продольной оси нижней части бурильной колонны, а корпус двигателя соединен с нижней частью бурильной колонны таким образом, что может поворачиваться вокруг продольной оси. Указанный буровой узел дополнительно содержит традиционные средства управления для управления поворотом корпуса двигателя вокруг указанной продольной оси относительно бурильной колонны. В традиционном способе используют забойный двигатель, содержащий корпус с регулируемым изгибом; во время бурения прямолинейного участка угол изгиба настроен равным нулю, тогда как во время бурения искривленного участка угол изгиба настроен в соответствии с требуемой кривизной ствола скважины. Один из дополнительных недостатков традиционного способа заключается в том, что перед бурением искривленного участка ствола скважины необходимо прерывать операцию бурения с тем, чтобы корпус двигателя можно было повернуть относительно бурильной колонны за счет ряда угловых приращений, перемещая корпус двигателя в требуемом азимутальном направлении.

Другой традиционный буровой узел, содержащий поворотный стол, бурильную колонну, первый забойный двигатель, имеющий наклонный выходной вал и корпус, соединенный с выходным валом второго двигателя, обеспечивает создание кривизны трассы ствола скважины посредством управления двумя двигателями. Второй двигатель может выборочно вращаться относительно бурильной колонны во время бурения прямолинейного участка ствола скважины или может быть закреплен на бурильной колонне во время бурения искривленного участка ствола скважины. Перед началом бурения искривленного участка используют поворотный стол для выравнивания бурильной колонны таким образом, чтобы выходной вал был направлен в нужном направлении. Эти способы характеризуются большими усилиями по управлению и сложностью бурового узла как такового, и соответствующий успех наклонно-направленного глубокого бурения с использованием указанных способов является спорным.

Кроме того, предложено устройство для традиционного наклонно-направленного бурения, имеющее эксцентриситет для осуществления поворотов. Традиционно во время прямолинейного бурения деталь, имеющая эксцентриситет, вращается с постоянной угловой скоростью таким образом, что влияние эксцентриситета пропадает. При переходе на криволинейное бурение деталь, имеющая эксцентриситет, останавливается в определенном угловом положении на определенный период времени и остается в этом угловом положении до завершения искривленной трассы или до тех пор, пока продолжается конкретный искривленный участок трассы. Затем, если бурильная головка отклоняется от заданной траектории, угловое положение должно быть откорректировать до повторного достижения кривой бурения, и бурильная головка должна быть установлена в соответствии с заданной траекторией. Таким образом, на протяжении более длинной кривой угловое положение бурильной головки, как правило, должно быть установлено много раз. Недостатками традиционного способа является не только дорогостоящее прерывание операций бурения, необходимое для позиционирования бурильной головки, но и значительное расширение ствола скважины и большое потребление энергии. Кроме того, следует учитывать большое количество требований к управлению направлением движения, которые необходимо соблюдать и контролировать во время выполнения поворотов.

В уровне технике известна управляемая роторная буровая система, которая содержит устройства жесткого крепления, расположенные латерально в наружном корпусе роторной буровой системы. Устройства жесткого крепления состоят из множества элементов крепления, каждый из которых содержит две части, шарнирно-соединенные друг с другом. Один неприсоединенный конец каждого двусоставного элемента крепления соединен с наружным корпусом, а другой неприсоединенный конец каждого двусоставного элемента крепления направляют с возможностью перемещения посредством механизма скольжения параллельно наружному корпусу вдоль продольной оси наружного корпуса. Механизм скольжения соединен со стренгой, выполненной из сплава с памятью, которую нагревают посредством приложения электроэнергии, тем самым заставляя ее перемещаться из нейтрального положения в отклоненное положение, т.е. в ее рабочее положение. В рабочем положении механизм скольжения перемещается к одному неприсоединенному концу элементов крепления, уменьшая расстояние между двумя неприсоединенными концами элементов крепления. Это уменьшение расстояния заставляет элементы крепления наклоняться в радиальном направлении наружу с уменьшением угла, образуемого двумя элементами крепления устройства жесткого крепления, и перемещаться из их выдвинутого начального положения в наклонное конечное положение для создания направляющих сил.

Однако вследствие использования стренг, выполненных из сплавов с памятью формы, традиционная роторная буровая система имеет недостаток, заключающийся в том, что при увеличении количества переходов механизма скольжения из нейтрального положения в рабочее положение и обратно в нейтральное положение, стренги из сплава с памятью формы приобретают все возрастающее остаточное удлинение в нейтральном положении, так что с увеличением количества переходов становится все более очевидным не только возникновение остаточного удлинения, но и дополнительный недостаток, заключающийся в увеличении степени остаточного удлинения стренг.

Вследствие остаточного удлинения стренг, выполненных из сплавов с памятью формы, механизм скольжения больше не возвращается полностью в требуемое нейтральное положение, и в результате элементы крепления остаются частично наклонными в начальном положении и больше не могут достигать своего исходного выдвинутого начального положения. Так как элементы крепления остаются расположенными под углом в начальном положении, очевидно, что выравнивание роторной буровой системы в соответствии с заданными характеристиками оказывается в значительной степени нарушено. Более того, внешнее вмешательство в возможность выполнения поворотов устройств жесткого крепления, что характерно для возникновения остаточного удлинения традиционных сплавов с памятью формы, невозможно.

Кроме того, этот известный уровень техники не учитывает дополнительный недостаток традиционных роторных буровых систем, заключающийся в том, что по мере того, как число переходов механизма скольжения, приводимого в действие стренгами из сплавов с памятью формы, из его нейтрального положения в рабочее положения и обратно увеличивается, величина остаточного удлинения неуклонно растет, так что степень наклона элементов крепления друг относительно друга устойчиво возрастает, и, как следствие, уменьшение угла, образованного двумя элементами крепления устройства жесткого крепления, также растет. Данный недостаток не может быть скомпенсирован за счет действия элементов крепления смежных устройств жесткого крепления для того, чтобы осуществить необходимые корректировки направления и наклона и, таким образом, продолжить процесс бурения при помощи традиционной роторной буровой системы в заданном направлении, так как указанные элементы крепления также имеют недостаток в виде остаточного удлинения из-за стренг, выполненных из сплавов с памятью формы.

Последствия потери возможности выравнивания и управления устройствами жесткого крепления для традиционной роторной буровой системы включают в себя не только затратный вывод, замену и повторное введение указанной буровой системы, а также прерывание бурения и дорогостоящий простой буровой системы.

Таким образом, задачей изобретения является создание бурового инструмента, выполненного с возможностью постоянного управления направлением движения, устройства жесткого крепления которого могут быть надежно перемещены с помощью элементов крепления в начальное положение и конечное положение без отрицательного воздействия на величину отклонения элементов крепления, выполненных с возможностью поворота наружу в радиальном направлении.

Также требуется создание бурового инструмента, не требующего дополнительного контроля поворота элементов крепления.

Кроме того, предлагаемый буровой инструмент не должен нуждаться ни в каких дополнительных средствах контроля, что обеспечит низкие производственные и эксплуатационные расходы во время непрерывных операций бурения.

К тому же, ввиду тяжелых условий бурения, встречающихся на большой глубине, прочность бурового инструмента не должна быть ограничена его ограниченным управлением.

Кроме того, в этом уровне техники не учитывается еще один недостаток традиционной роторной буровой системы, содержащей стренги, выполненные из сплавов с памятью формы, для приведения в действие элементов крепления через механизм скольжения, заключающийся в том, что, хотя элементы крепления могут перемещаться из нейтрального положения в рабочее положение с помощью стренг при условии отсутствия остаточного удлинения, элементы крепления не способны поворачиваться только на заданное расстояние в рабочее положение, поскольку сплавы с памятью формы, из которых выполнены стренги, позволяют им перемещаться только в два положения и не позволяют оставаться в течение длительного времени в заданном состоянии.

Таким образом, ввиду необходимости возможности выравнивания на больших глубинах в соответствии с наклонными и/или азимутальными характеристиками предложенный буровой инструмент должен также обеспечивать возможность определения степени поворота элементов крепления.

Кроме того, традиционная роторная буровая система имеет недостаток, заключающийся в том, что, вследствие внутренней кристаллической структуры сплава с памятью формы, когда стренги из сплава с памятью формы, которые заставляют элементы крепления, управляемые посредством механизма скольжения, поворачиваться наружу и внутрь, охлаждаются, стренги не могут выполнять какую-либо работу, и в результате переход элементов крепления из рабочего положения в нейтральное положение остается неполным или по меньшей мере затрудненным.

Таким образом, необходимо обеспечить буровой инструмент, элементы крепления которого могут надежно возвращаться, будучи свободными и нагруженными, из своего повернутого наружу конечного положения в начальное положение.

Аналогичным образом, специалистам в данной области техники известен традиционный буровой инструмент, содержащий элементы крепления, которые могут быть выдвинуты наружу, причем выдвижение указанных элементов крепления управляется гидравлически. Элементы крепления прикреплены или присоединены к поршням узлов поршневых цилиндров; цилиндры соединены посредством гидропроводов с узлами магнитоуправляемых поршневых цилиндров таким образом, что рабочая жидкость в гидропроводах заставляет элементы крепления перемещаться радиально наружу. Однако этот традиционный буровой инструмент имеет недостаток, заключающийся в сложности конструкции, поскольку традиционный буровой инструмент содержит множество узлов поршневых цилиндров, которые прикладывают силу к рабочей жидкости гидравлической системы посредством магнитоприводных поршней, и с помощью дополнительных поршней могут отклонять элементы крепления наружу. Также очевидно, что чем больше узлов поршневых цилиндров и их гидропроводов содержит буровой инструмент, тем больше требуется контроля, которого можно было бы избежать, и тем ниже требуемая прочность бурового инструмента для соответствия требованиям глубокого наклонно-направленного бурения.

Следовательно, необходимо также обеспечить буровой инструмент, который снижает количество компонентов, требуемых для выравнивания и управления направлением движения, и обеспечивает достаточную степень прочности для непрерывной работы во время глубокого наклонно-направленного бурения.

Устройство для создания импульсов давления, известное в уровне техники, также не решает проблему обеспечения прочного и простого в эксплуатации бурового инструмента, поскольку это традиционное устройство направлено только на устранение турбулентности потока бурового раствора в буровом инструменте во избежание ухудшения производительности и эффективности. Хотя в традиционном устройстве генератор, содержащий запоминающее устройство, муфта и подшипник вала рабочего колеса расположены внутри проходящего в осевом направлении корпуса, который наполнен маслом и образует цилиндрический кольцевой зазор напротив бурильной трубы, и буровой раствор для привода рабочего колеса проходит через кольцевой зазор, а бак компенсации давления с компенсирующим поршнем, на который воздействует буровой раствор, расположен над резервуаром бурового раствора в корпусе, этот известный уровень техники не учитывает необходимость обеспечения бурового инструмента чрезвычайно прочными устройствами жесткого крепления, которые выполнены с возможностью надежного перемещения и могут быть повернуты в два положения.

Следовательно, для обеспечения прочности буровой инструмент должен быть легко и надежно управляемым и содержать устройства жесткого крепления с элементами крепления, которые, несмотря на многочисленные циклы, всегда надежно обеспечивают возможность не только требуемого поворота из начального положения в конечное положение и обратно, но и требуемый угол поворота, например, в конечное положение.

Из известного уровня техники также очевидно, что множество компонентов, требуемых традиционным устройством, приводят к необходимости высокого уровня технического обслуживания для традиционного устройства.

Кроме того, непрерывное наклонно-направленное бурение в соответствии с наклонными и/или азимутальными характеристиками усложняется как постоянным контролем электромагнитных клапанов и их функционирования, так и отслеживанием положения поршней в конечном положении и начальном положении.

Безотказное функционирование электромагнитных клапанов не гарантирует безотказного функционирования поршней. Таким образом, традиционное устройство имеет дополнительный недостаток, заключающийся в большом количестве усилий, затрачиваемых на отслеживание различных подвижных компонентов и их рабочего состояния.

Кроме того, множество требуемых компонентов значительно сокращает интервалы технического обслуживания для традиционного устройства, что делает его эксплуатацию дорогостоящей.

Опыт также показал, что для глубокого бурения требуется прочный буровой инструмент с компонентами, не подверженными отказам, приводящим к тому, что взаимодействие между электромагнитными клапанами и их совместная работа с устройствами жесткого крепления нарушается.

Кроме того, традиционное устройство оказалось неподходящим для ограничения степени, до которой элементы крепления выдвигаются из начального положения, хотя управление степенью отклонения наружу элементов крепления может быть желательным в зависимости от местоположения, например, в зависимости от породной формации.

Другие традиционные способы и устройства наклонно-направленного бурения предполагают размещение нагруженных зажимных накладок в упор к стенке ствола скважины, которые могут быть принудительно отклонены радиально наружу при воздействии давления, создаваемого поршнями, расположенными на внутренних сторонах накладок. Нагнетание поршней осуществляется с помощью кольцевого осевого многопоршневого насоса с наклонной шайбой, кольцевая наклонная шайба которого выборочно вращается, управляемая муфтой, которая использует силу от вала через муфту Олдхема. Кроме того, это устройство вынуждает максимально отслеживать как работу осевого многопоршневого насоса с наклонной шайбой, так и управление различными зажимными накладками. Поскольку традиционный способ приводит с значительному расширению отслеживания операций бурения, рекомендуется по меньшей мере одновременное управление посредством наземного пульта управления.

Задачей изобретения является создание бурового инструмента, конструкция которого значительно упрощена.

Кроме того, управление направлением движения бурового инструмента, например, как с точки зрения наклона, так и с точки зрения азимута должно быть возможно без больших усилий на техническое обслуживание таким образом, чтобы обеспечить непрерывное наклонно-направленное бурение.

Кроме того, управление предложенным буровыми инструментом должно осуществляться в квазиреальном времени, когда даже небольшое требование кривизны или отклонение ствола скважины от заданных характеристик учитывается на площадке, под землей, посредством устройства управления, установленного в корпусе, без необходимости во внешнем управлении или вмешательстве с поверхности.

Кроме того, система управления направлением движения, встроенная в буровой инструмент, должна быть простой и отличаться использованием меньшего количества механических деталей, чем в традиционных устройствах и способах, для обеспечения прочного бурового инструмента и непрерывной работы во время наклонно-направленного глубокого бурения, менее подверженного отказам.

Кроме того, предложенный буровой инструмент должен характеризоваться высоким уровнем эффективности и обеспечивать наклонно-направленное бурение с автоматически управляемым курсом на шельфе на больших глубинах.

Кроме того, необходимо существенно увеличить интервалы между сеансами технического обслуживания предлагаемого бурового инструмента, чтобы обеспечить возможность осуществления наклонно-направленного бурения под землей с оптимальными затратами.

Более того, необходимо увеличить длительность работы бурового инструмента, чтобы сократить необходимое количество замещающего материала и частоту отвода бурового инструмента.

Наконец, передача данных, полученных измерительными датчиками, расположенными в буровом инструменте, должна требовать компактной и экономичной конструкции бурового инструмента, а также обеспечивать передачу данных с низким уровнем износа и энергопотребления и гарантировать безотказную передачу данных.

Решение задач обеспечено главным пунктом и вспомогательным независимым пунктом формулы изобретения, тогда как зависимые пункты формулы изобретения относятся к предпочтительным вариантам и усовершенствованиям изобретения.

Указанные задачи решены в настоящем изобретении посредством создания разности температур. Повышение температуры приводит к расширению материалов, твердых веществ, жидкостей, таких как рабочая жидкость гидравлической системы, и газов. Каждое ограниченное расширение приводит к созданию силы, которая может быть использована в целях управления. Сочетание повышения и понижения температуры обеспечивает возможность осуществления процессов управления. Кроме того, создание этой силы является простым с технической точки зрения, а существенно меньшее количество компонентов делает наклонно-направленное бурение с использованием такого оборудования экономически более выгодным.

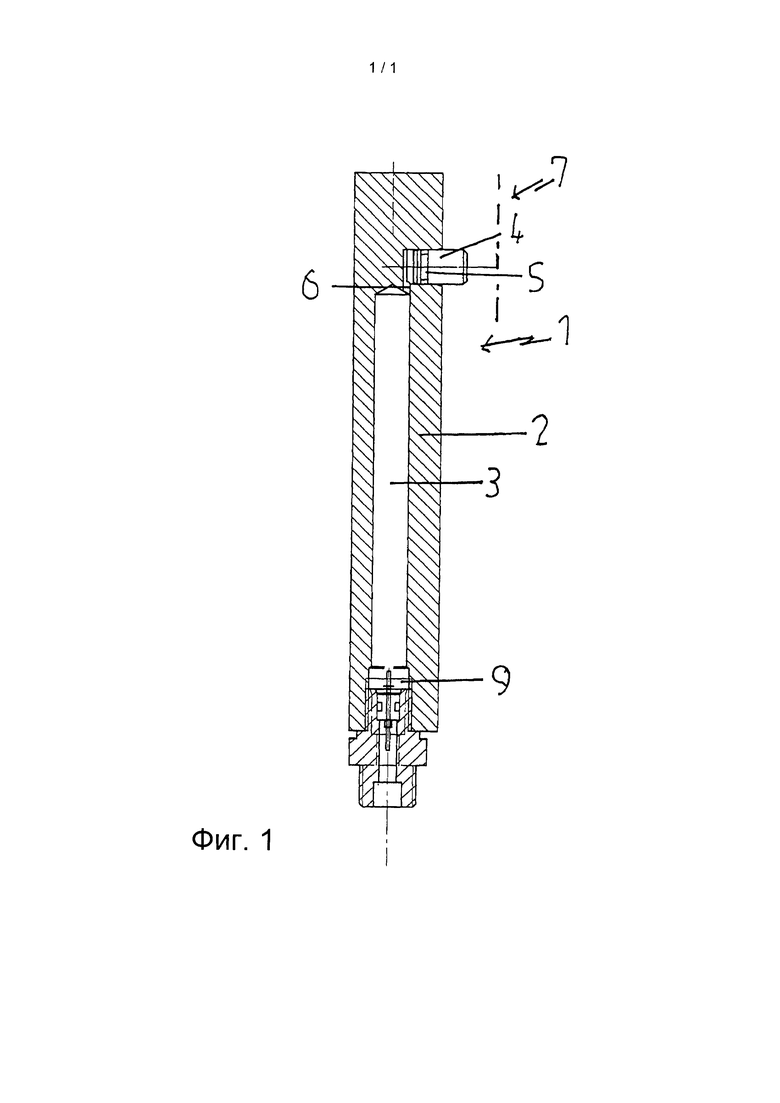

Изобретение относится к простотому в обслуживании и надежному в эксплуатации буровому инструменту для бесперебойной непрерывной работы при бурении скважин в породных формациях с выбираемой или заданной трассой ствола скважины, причем указанный инструмент содержит предпочтительно выполненный с возможностью вращения трубчатый корпус,

приводной вал бурового долота, который предпочтительно вращается, т.е. выполнен с возможностью вращения, в корпусе и на нижнем выступающем из корпуса конце которого находится или может находиться долото вращательного бурения, причем верхний конец приводного вала бурового долота предпочтительно выполнен с возможностью соединения с колонной бурильных труб, предпочтительно выполненной с возможностью вращения,

по меньшей мере одно, а предпочтительно множество устройств жесткого крепления с электроприводом, расположенных в корпусе и содержащих исполнительное устройство для создания направляющих сил, имеющих радиально выравниваемые составляющие сил, для выравнивания бурового инструмента во время операции бурения, и

устройство управления для управления устройствами жесткого крепления и их исполнительными устройствами,

отличающемуся тем, что

устройства жесткого крепления содержат элементы крепления, расположенные по меньшей мере вдоль одной плоскости крепления, которые выполнены с возможностью перемещения радиально наружу и внутрь и предпочтительно выполнены с возможностью отвода наподобие щитка в канавки или пазы, выполненные в наружной части корпуса, и распределены по его периметру, причем подвижность указанных элементов крепления является терморегулируемой,

исполнительное устройство соединено с элементами крепления,

исполнительное устройство предпочтительно выполнено в виде узлов поршневых цилиндров, содержит по меньшей мере одну среду передачи давления,

исполнительное устройство может работать за счет активации по меньшей мере одной терморасширяющейся среды передачи давления, которая содержит твердый материал, газ и/или жидкость,

твердый материал, в частности, имеет коэффициент линейного расширения α при 20°С от 1,5 до 30,0 × 10-6K-1, или α в 10-6K-1 от 1,5 до 30,0 при 20°С, и/или

жидкость имеет коэффициент объемного расширения γ при 18°С от 5,0 до 20,0 × 10-4K-1, или γ в 10-3K-1 от 0,5 до 2,0 при 18°С.

Еще одним объектом изобретения является способ наклонно-направленного бурения с управлением трассой в глубоких подземных пластах с использованием простотого в обслуживании, надежного в эксплуатации бурового инструмента для непрерывной работы при бурении скважин в породных формациях, в котором

данные, в частности, измеряемые параметры, например данные о положении, полученные с помощью сенсорных систем устройства управления, направляют к электронному процессору измеренных значений устройства управления,

в процессоре измеренных значений данные подают в контур управления, предпочтительно для многопараметрического управления,

в процессоре измеренных значений данные, в частности данные о положении в виде измеряемых параметров или переменных управления сравнивают с номинальными значениями, хранящимися в процессоре измеренных значений в качестве целевых значений,

и в случае отклонений от заданных целевых значений измененные выходные параметры или преобразованные переменные направляют в виде сигналов от устройства управления к переключателю, в частности, к двухпозиционному выключателю для обеспечения воздействия температуры на среду передачи давления или к регулятору для обеспечения воздействия плавно регулируемой температуры в соответствии с характеристиками на среду передачи давления в устройствах жесткого крепления посредством подачи электроэнергии на их нагревательные устройства.

Еще одним объектом изобретения относится к применению бурового инструмента, содержащего

трубчатый, предпочтительно выполненный с возможностью вращения, корпус,

приводной вал бурового долота, который предпочтительно вращается, т.е. выполнен с возможностью вращения, в корпусе и на нижнем выступающем из корпуса конце которого находится или может находиться долото вращательного бурения, причем верхний конец приводного вала бурового долота выполнен с возможностью соединения с колонной бурильных труб, предпочтительно выполненной с возможностью вращения,

по меньшей мере одно, а предпочтительно множество устройств жесткого крепления с электроприводом, расположенных в корпусе, для создания направляющих сил, имеющих радиально выравниваемые составляющие сил, для выравнивания бурового инструмента во время операции бурения, причем устройства жесткого крепления содержат исполнительное устройство,

и

устройство управления для управления устройствами жесткого крепления и их исполнительными устройствами,

причем устройства жесткого крепления содержат элементы крепления, расположенные по меньшей мере вдоль одной плоскости крепления и распределенные по периметру наружного корпуса, которые выполнены с возможностью перемещения радиально наружу и внутрь и предпочтительно выполнены с возможностью отвода наподобие щитка в канавки или пазы, выполненные в наружной части корпуса, причем подвижность указанных элементов крепления является терморегулируемой,

исполнительное устройство соединено с элементами крепления,

исполнительное устройство, предпочтительно реализованное в виде узлов поршневых цилиндров, содержат по меньшей мере одну среду передачи давления,

и исполнительное устройство может работать за счет активации по меньшей мере одной терморасширяющейся среды передачи давления, которая содержит твердый материал, газ и/или жидкость,

для бесперебойной непрерывной работы предпочтительно во время глубокого наклонно-направленного бурения при бурении скважин в породных формациях, особенно на больших глубинах, с возможностью выбора направления ствола скважины.

Простотой в обслуживании и надежный в эксплуатации буровой инструмент, предложенный в соответствии с изобретением, содержит трубчатый корпус, также называемый наружным корпусом. В одном варианте осуществления предложенного бурового инструмента верхний конец приводного вала бурового долота, обращенный в другую сторону от долота вращательного бурения, может быть соединен с традиционной колонной бурильных труб, также называемой бурильной колонной, посредством способа, известного специалистам в данной области техники. В одном варианте осуществления предложенного бурового инструмента приводной вал бурового долота может быть соединен, например, с возможностью вращения с колонной бурильных труб, при этом привод, например, гидравлический и/или электрический привод, расположенный в корпусе предложенного бурового инструмента, осуществляет вращательное движение или вращение приводного вала бурового долота, установленного с возможностью вращения в корпусе, и/или колонна бурильных труб жестко соединена с корпусом предложенного бурового инструмента. В другом варианте осуществления предложенного в соответствии с изобретением бурового инструмента приводной вал бурового долота может быть неподвижно соединен с колонной бурильных труб таким образом, что колонна бурильных труб, установленная с возможностью вращения в корпусе предложенного бурового инструмента, также может сообщать приводному валу бурового долота, установленному с возможностью вращения в корпусе, вращательное движение или вращение.

В настоящем изобретении под неподвижным соединением может также пониматься прикрепление двух компонентов друг к другу без возможности относительного перемещения между ними.

По меньшей мере одно, а предпочтительно множество устройств жесткого крепления, выровненных по меньшей мере вдоль одной плоскости крепления, распределены в направлении вращения вокруг корпуса или по периметру наружного корпуса. Устройства жесткого крепления могут быть приведены в действие электрически в том смысле, что устройства жесткого крепления или их части, такие как исполнительное устройство, могут быть нагреты. Устройства жесткого крепления для создания направляющих сил, содержащих радиально выравниваемые составляющие сил, для выравнивания бурового инструмента содержат элементы крепления, которые могут быть перемещены радиально наружу или внутрь и которые также называются рулевыми ребрами, рулевыми брусьями или рулевыми башмаками и т.п.

Кроме того, изобретение основано на принципе обеспечения наименьшего возможного количества движущихся частей, необходимых для осуществления наклонно-направленного бурения с использованием бурового инструмента даже на больших глубинах; таким образом, устройства жесткого крепления могут содержать исполнительное устройство, причем исполнительное устройство, как часть устройств жесткого крепления, способно создавать направляющие силы, которые содержат радиально выравниваемые составляющие сил для выравнивания бурового инструмента во время операций бурения и которые могут быть переданы к элементам крепления, также называемым рулевыми ребрами, соединенным с исполнительными устройствами, так что элементы крепления могут перемещаться из своего начального положения в конечное положение и обратно; направляющие силы могут быть созданы в результате теплового расширения, вызванного нагреванием, за счет воздействия на исполнительное устройство в виде нагрева исполнительного устройства или его частей. Перемещение элементов крепления и исполнительного устройства или его частей из конечного положения в начальное положение может быть осуществлено посредством снижения температуры и/или посредством направляющих сил, действующих в противоположном направлении. Приведение в действие устройств жесткого крепления, например, для обеспечения воздействия температуры, для понижения температуры и т.п.осуществляют при помощи устройства управления, расположенного в корпусе, которым можно управлять снаружи с центра управления и/или посредством реализованных в его рамках контуров управления. Под обеспечением воздействия температуры в настоящем изобретении может пониматься повышение температуры, например, за счет нагрева при помощи нагревательного устройства, или понижение температуры, например, за счет охлаждения. Предложенный в соответствии с настоящим изобретением буровой инструмент характеризуется прочной отказоустойчивой конструкцией, которая при этом отличается простым обслуживанием и надежностью в эксплуатации во время непрерывной работы в отличие от известного уровня техники.

Элементы крепления могут быть размещены, будучи нагруженными, в упор к стенке ствола скважины, т.е. они могут быть смещены наружу из их начального положения или от корпуса или наружного корпуса к стенке скважины и предпочтительно в заданное или предварительно определенное конечное положение. При переходе из начального положения в конечное положение элементы крепления могут быть размещены в упор к стенке ствола скважины под углом к наружному корпусу или приводному валу бурового долота в том смысле, что исполнительное устройство, будучи нагруженным и терморегулируемым, прижато по меньшей мере к одному концу элементов крепления или прикреплено к нему. Аналогичным образом, элементы крепления могут быть смещены наружу, параллельно наружному корпусу или приводному валу бурового долота, из их начального положения или от корпуса или наружного корпуса к стенке скважины предпочтительно в заданное или предварительно определенное конечное положение, в том смысле, что исполнительное устройство, будучи нагруженным и терморегулируемым, прижато к обоим концам элементов крепления или прикреплено к ним для параллельного смещения элементов крепления. Кроме того, один конец элементов крепления может быть шарнирно соединен с наружным корпусом, тогда как другой их конец может быть соединен с исполнительными устройствами таким образом, что при воздействии температуры на исполнительное устройство элементы крепления в своем конечном положении образуют угол 90° или меньше с приводным валом бурового долота; при этом вершина данного угла может быть обращена к долоту вращательного бурения или от него.

Элементы крепления перемещаются обратно из предпочтительно заданного конечного положения в начальное положение, находящееся в или на наружном корпусе бурового инструмента согласно изобретению, в результате снижения температуры среды передачи давления. Для целей изобретения термин "выбираемый" также можно понимать как означающий то, что направление трассы или перемещения бурового инструмента могут быть определены или заданы снаружи, например, с наземного центра управления, к примеру, путем переопределения номинальных значений, хранящихся в качестве целевых значений в процессоре измеренных значений, и/или при помощи номинальных значений, хранящихся в качестве целевых значений в процессоре измеренных значений.

Элементы крепления отводятся или выдвигаются за счет создания разностей температур в среде передачи давления. Для целей изобретения под средой передачи давления понимается твердый материал, также называемый твердым веществом, газ и/или жидкость, например, глицерин, рабочая жидкость гидравлической системы или гидравлические масла, которые характеризуются согласно заданным характеристикам расширением материала, например, линейным расширением, или расширением жидкости и газа, например, объемным расширением, возникающим за счет нагревания, а также уменьшением линейного или объемного расширения среды передачи давления за счет понижения температуры.

Повышение температуры среды передачи давления приводит к расширению среды передачи давления. Каждое, например, ограниченное расширение приводит к созданию силы, которая может быть использована для управления направлением движения предложенного бурового инструмента вместе с его устройствами жесткого крепления и элементами крепления. При нагреве среды передачи давления элементы крепления могут быть размещены, будучи нагруженными, в упор к стенке ствола скважины в результате перевода указанных элементов крепления из их начального положения в конечное положение, а при снижении температуры среды передачи давления элементы крепления могут быть отведены назад опять же в результате перевода элементов крепления из их конечного положения в начальное положение.

Кроме того, за счет использования зависящего от температуры, управляемого расширения среды передачи давления величина силы, прикладываемой к элементам крепления, упирающимся в стенку ствола скважины, может быть предпочтительно управляемой, как подробно описано ниже. Таким образом, предложенный в соответствии с настоящим изобретением буровой инструмент обеспечивает элементы крепления, являющиеся частью устройств жесткого крепления, которые могут не только поворачиваться на заданное расстояние из начального положения в конечное положение, но и поддерживать на большой глубине в соответствии с требуемыми характеристиками по наклону и/или азимуту степень возможности плавнорегулируемого выдвижения, т.е. параллельного смещения или поворота, элементов крепления согласно этим характеристикам, без усталости или ограничения.

В дополнительном варианте осуществления предложенного бурового инструмента элемент крепления может быть соединен противоположным концом, обращенным в другую сторону от долота вращательного бурения, с наружным корпусом посредством пружины, например, спиральной пружины или дисковой пружины, которая может удерживать элемент крепления в его начальном положении, причем элемент крепления направляют вдоль стержнеобразного пальца или бруска, выровненного радиально с наружным корпусом и соединенного с ним; конец элемента крепления, обращенный к долоту вращательного бурения, соединен с наружным концом поршня таким образом, что при радиальном выдвижении поршня элемент крепления выдвигается параллельно наружному корпусу или его продольной центральной оси или приводному валу долота и может быть размещен всей поверхностью в упор к стенке ствола скважины.

В настоящем изобретении под исполнительными устройствами также понимается линейный привод, в котором приводное устройство может описывать прямолинейные или криволинейные перемещения в результате нагрева среды передачи давления, расположенной в исполнительном устройстве, и эти перемещения могут быть переданы элементам крепления таким образом, что элемент крепления может быть параллельно сдвинут из своего начального положения в конечное положение параллельно приводному валу долота, оси вращения долота вращательного бурения или продольной центральной оси корпуса, и/или может быть повернут вокруг или предпочтительно вокруг оси поворота или вращения, которая может быть выровнена перпендикулярно приводному валу долота, продольной центральной оси корпуса, образуя угол менее 90°, например, причем указанный угол ограничен элементом крепления с одной стороны и приводным валом долота, осью вращения долота вращательного бурения или продольной центральной осью корпуса с другой стороны. В этом случае подходящее исполнительное устройство содержит, например, стержень, содержащий твердый материал с высоким коэффициентом линейного расширения.

В другом варианте осуществления бурового инструмента согласно изобретению, устройство жесткого крепления содержит по меньшей мере одно исполнительное устройство; терморегулируемое приводное устройство исполнительного устройства, например, поршень цилиндропоршневого узла, реализованного в качестве исполнительного устройства, может быть перемещено к стенке ствола скважины, например, в конечное положение, и может быть перемещено обратно в противоположном направлении к корпусу или наружному корпусу или к продольной центральной оси корпуса или наружного корпуса, например, в начальное положение. Эти перемещения вперед и назад могут быть созданы посредством среды передачи давления, находящейся в исполнительном устройстве. Перемещения вперед и назад исполнительного устройства могут быть переданы посредством традиционных сочленений или шарнирных соединений к элементу крепления, соединенному с исполнительным устройством, для перемещения элемента крепления из его начального положения в конечное положение и обратно из его конечного положения в начальное положение. Кроме того, перемещения вперед и назад могут быть созданы посредством инициированных устройством управления разниц температур по меньшей мере одной среды передачи давления, находящейся в исполнительном устройстве, или, например, посредством инициированных устройством управления разниц температур, к примеру, по меньшей мере двух различных сред передачи давления, находящихся в исполнительном устройстве. Разницы температур могут быть созданы посредством повышения температуры в среде передачи давления, нагреваемой нагревательным устройством, и посредством последующего понижения температуры и охлаждения среды передачи давления вследствие отсутствия ее нагрева. В настоящем изобретении под управлением температурой также понимают управление нагревом и охлаждением среды передачи давления.

В дополнительном варианте осуществления предложенного в соответствии с изобретением бурового инструмента одна текучая среда под давлением, находящаяся в исполнительном устройстве, может быть нагрета или охлаждена, вызывая перемещение вперед или назад исполнительного устройства или его части, например, его приводного устройства, и соединенного с ним элемента крепления. В другом варианте осуществления предложенного в соответствии с изобретением бурового инструмента среды передачи давления, находящиеся в исполнительном устройстве двустороннего действия, могут вызывать перемещение наружу исполнительного устройства или их части и элемента крепления за счет нагрева одной среды передачи давления, находящейся в исполнительном устройстве, и могут вызывать возвратное перемещение исполнительного устройства или его части и элемента крепления за счет последующего нагрева другой среды передачи давления, находящейся в исполнительном устройстве. В настоящем изобретении под различными средами передачи давления можно понимать газ, твердое вещество и жидкость; в настоящем изобретении под различными средами передачи давления также могут пониматься различные твердые вещества, газы или жидкости, имеющие различные коэффициенты расширения, такие как коэффициенты линейного расширения или коэффициенты объемного расширения.

В одном варианте осуществления предложенный буровой инструмент содержит линейный привод, например, в качестве исполнительного устройства. В настоящем изобретении под линейным приводом также может пониматься терморегулируемый привод, осуществляющий, например, перемещения по прямой линии или по другой заданной траектории. Линейный привод может быть приведен в действие гидравлически при помощи терморасширяющейся среды передачи давления. Подходящее исполнительное устройство для устройства жесткого крепления содержит, например, узел поршневого узла, и в этом случае элемент крепления соединен, к примеру, с поршнем указанного узла, выполненным с возможностью перемещения радиально наружу и радиально внутрь, и прижимается к наружному корпусу в начальном положении. В одном варианте осуществления узел поршневого узла может содержать камеру, наполненную средой передачи давления, соединенную с полостью цилиндра цилиндропоршневого узла таким образом, чтобы обеспечивать возможность прохождения среды передачи давления, причем в этой полости цилиндра может перемещаться поршень. Таким образом, поршень может быть принудительно перемещен из указанной полости цилиндра при повышении температуры среды передачи давления или может быть принудительно перемещен обратно в указанную полость при охлаждении среды передачи давления. В соответствии с одним простым вариантом осуществления предложенного в соответствии с изобретением бурового инструмента тепло при помощи нагревательного устройства подают к полости цилиндра и/или ограничивающей ее стенке; в другом варианте осуществления предложенного бурового инструмента тепло может быть подано к камере корпуса камеры, соединенной с полостью цилиндра таким образом, чтобы обеспечивать возможность прохождения среды передачи давления, с тем чтобы среда передачи давления, содержащаяся в полости цилиндра или содержащаяся в полости цилиндра и камере, сдвигала поршень наружу в результате объемного расширения. В совершенно отличном варианте осуществления предложенного бурового инструмента тепло может быть подано как к камере, соединенной с полостью цилиндра, так и к самой полости цилиндра таким образом, чтобы среда передачи давления сдвигала поршень наружу. Таким образом, подачей тепла к камере и полости цилиндра или только к камере, или только к полости цилиндра можно также управлять на площадке при необходимости. В настоящем изобретении под соединением также понимается соединение, которое обеспечивает возможность прохождения среды передачи давления по трубопроводам, каналам и т.п.При нагреве среды передачи давления поршень предпочтительно смещается, например, в радиальном направлении к продольной центральной оси корпуса для конкретного нагруженного размещения элемента крепления в упор к стенке ствола скважины во время его перехода из начального положения в конечное положение. При охлаждении среды передачи давления поршень также предпочтительно смещается в радиальном направлении к продольной центральной оси корпуса для размещения элемента крепления в упор к указанному корпусу во время его перехода из конечного положения в начальное положение.

Еще в одном варианте осуществления предложенного бурового инструмента исполнительное устройство в виде цилиндропоршневого узла может быть также выполнен в виде цилиндра двустороннего действия, причем поршень цилиндропоршневого узла содержит две противоположные поверхности поршня, так что перемещениями поршня, выполненного с возможностью перемещения в цилиндре или полости цилиндра, можно выборочно управлять посредством попеременного приложения рабочей среды или сред передачи давления к двум поверхностям поршня. В одном конкретном варианте осуществления предложенного бурового инструмента поршни противоположных узлов поршневых цилиндров, например, одной и той же плоскости крепления соединены друг с другом таким образом, что выдвижение одного поршня из начального положения в конечное положение приводит к отводу противоположного поршня из своего конечного положения в свое начальное положение; при этом соединением противоположных поршней можно аналогичным образом управлять так, чтобы поршни перемещались в противоположных направлениях только при необходимости.

Наружный конец поршня предпочтительно соединен с элементом крепления. При нагреве и расширении среды передачи давления поршень может быть смещен, предпочтительно в радиальном направлении к центральной продольной оси наружного корпуса, из его начального положения в конечное положение по меньшей мере в направлении соединенного с ним элемента крепления, что позволяет элементу крепления, будучи нагруженным, достигать стенки ствола скважины. Остывание или охлаждение среды передачи давления, например, в результате снижения ее температуры, к примеру, за счет прерывания нагрева среды передачи давления нагревателем, заставляет поршень перемещаться обратно из своего конечного положения в начальное положение, что также приводит к возврату элемента крепления в свое начальное положение. В отличие от известного уровня техники буровой инструмент, предложенный в соответствии с изобретением, характеризуется, помимо прочего, тем, что не содержит дополнительных устройств создания давления, таких как насосы или осевой многопоршневой насос с наклонной шайбой, так как повышение и понижение температуры среды передачи давления в замкнутом пространстве является достаточным для обеспечения возможности перемещения элементов крепления. В результате этого преимущественно упрощена конструкция бурового инструмента, предложенного в соответствии с настоящим изобретением. Кроме того, исполнительное устройство может быть выполнено в виде цилиндропоршневого узла, имеющего два поршня, наружные концы которых, обращенные к элементам крепления, соединены с двумя концами элемента крепления и могут быть выдвинуты параллельно друг другу в результате нагревания среды передачи давления для параллельного смещения элемента крепления из начального положения в конечное положение.

Кроме того, преимуществом настоящего изобретения является то, что в отличие от известного уровня техники степенью выдвижения наружу элемента крепления можно управлять в соответствии с характеристиками в зависимости от степени нагрева среды передачи давления; причем управляемое выдвижение элементов крепления может быть желательным в зависимости от типа породной формации, к примеру.

Приложением силы к элементу крепления, с которой его прижимают к стенке ствола скважины, можно также управлять в соответствии с заданными характеристиками в простой, но предпочтительной манере, как описано подробнее ниже.

В другом варианте осуществления предложенного бурового инструмента по меньшей мере три узла поршневых цилиндров могут быть расположены на одинаковом расстоянии друг от друга вдоль одной плоскости крепления в направлении вращения во внутреннем корпусе.

В настоящем изобретении под расположением в наружном корпусе также понимают расположение на наружном корпусе.

В дополнительном варианте осуществления предложенного бурового инструмента четыре узла поршневых цилиндра могут быть расположены вдоль одной плоскости крепления в наружном корпусе под центральным углом 90° в направлении вращения.

Расположение по меньшей мере четырех узлов поршневых цилиндров в наружном корпусе и соединение указанных узлов с наружным корпусом предпочтительно обеспечивает возможность легкого управления движением долота вращательного бурения.

В отличие от известного уровня техники в буровом инструменте в соответствии с изобретением одновременное выдвижение всех элементов крепления в упор к стенке ствола скважины при помощи четырех узлов поршневых цилиндров не только обеспечивает возможность легкого управления движением долота вращательного бурения предложенного бурового инструмента, а также поддерживает прямолинейное глубокое бурение без высоких затрат на механические компоненты и механизмы управления.

В другом варианте осуществления предложенного в соответствии с изобретением бурового инструмента исполнительное устройство в виде узлов поршневых цилиндров или линейных приводов может быть расположено в двух областях крепления в вертикальном направлении, например, выровненных одна над другой, в наружном корпусе. Исполнительное устройство может быть расположено вдоль продольной центральной оси наружного корпуса, предпочтительно перпендикулярно к нему. В дополнительном варианте осуществления предложенного бурового инструмента линейные приводы могут быть аналогичным образом расположены в двух областях крепления в вертикальном направлении таким образом, что линейные приводы одной плоскости крепления могут быть смещены по окружности относительно линейных приводов другой плоскости крепления, образуя угол смещения 45°, например. Если устройства жесткого крепления использованы в двух плоскостях крепления, то углы смещения предпочтительно вдвое меньше угла расстояния между ними.

Даже если линейные приводы с их соответствующими элементами крепления расположены в двух плоскостях крепления в наружном корпусе, количество компонентов все равно намного меньше, чем количество компонентов в вышеупомянутом известном уровне техники. Кроме того, расположение устройств жесткого крепления в двух плоскостях крепления предпочтительно увеличивает эффективность наклонно-направленного глубокого бурения с использованием бурового инструмента в соответствии с изобретением, что является весьма важным в случае очень твердых породных формаций.

Более того, за счет установки линейных приводов в двух плоскостях крепления количество подвижных компонентов аналогичным образом существенно снижено по сравнению с количеством подвижных компонентов, установленных в известных буровых инструментах, поскольку только линейные приводы требуют либо материал, выполненный с возможностью расширения за счет изменений температуры и/либо пространство, заполненное газом и/или жидкостью.

Упрощение компонентов, используемых в создании предложенного бурового инструмента, обеспечивает преимущество, заключающееся в том, что возврат элемента крепления из его конечного положения в начальное положение происходит квазиавтоматически, тогда как в известном уровне техники возврат элемента крепления всегда требует приложения давления к обратной стороне поршня или взаимодействия с возвратной пружиной.

В вариантах осуществления предложенного в соответствии с изобретением бурового инструмента особенно предпочтительным является то, что возврат элемента крепления, т.е. переход его из конечного положения в начальное положение, не требует контроля, так как этот возврат всегда происходит без внешнего вмешательства, тогда как в традиционных буровых инструментах возврат элемента крепления требует дополнительного контроля вследствие активного внешнего вмешательства.

Благодаря этим дополнительным преимуществам самые различные варианты осуществления предложенного бурового инструмента большей частью свободны от риска застревания бурового инструмента, что может происходить, когда элемент крепления остается фрикционно и/или не жестко соединенным со стенкой ствола скважины, что иногда наблюдается в известном уровне техники; кроме того, в традиционных буровых инструментах недостаточный отвод элемента крепления обратно в начальное положение вследствие неправильного взаимодействия многих компонентов инструмента приводит к плохому выравниванию традиционных буровых инструментов во время глубокого бурения.

Кроме того, опыт показывает, что ограничение буровых инструментов небольшим количеством подвижных механических компонентов обеспечивает желаемую жесткость конструкции и снижение требований к техническому обслуживанию, что, как следствие, обеспечивает бесперебойное непрерывное наклонно-направленное бурение на больших глубинах с использованием бурового инструмента, предложенного в соответствии с настоящим изобретением.

В дополнительном варианте осуществления предложенного бурового инструмента элемент крепления выдвигается вдоль длины, предпочтительно вдоль всей длины, наружного корпуса. Конец элемента крепления, обращенный к долоту вращательного бурения, может быть соединен с поршнем цилиндропоршневого узла, а другой конец элемента крепления, обращенный в другую сторону от долота вращательного бурения, может быть шарнирно соединен с наружным корпусом. Кроме того, обращенный к долоту вращательного бурения элемент крепления может иметь на конце изогнутую форму в направлении долота.

В дополнительном варианте осуществления предложенного бурового инструмента исполнительное устройство устройства жесткого крепления может, кроме того, содержать стержень в качестве приводного устройства, наружный конец которого соединен с элементом крепления и который содержит материал в качестве среды передачи давления, нагревательное устройство, при необходимости проходящее вдоль длины указанного материала для нагрева материала; причем, нагревательное устройство, например, в виде пленки или мата, или манжеты может аналогичным образом быть дополнительно прижато по всей своей поверхности к стержню, содержащему среду передачи давления, например, заключать указанный стержень в оболочку.

Таким образом, устройство жесткого крепления может быть выполнено в виде устройства, которое содержит исполнительное устройство, причем исполнительное устройство выполнено в виде линейного привода или линейного двигателя, который может выполнять прямолинейные или криволинейные перемещения при воздействии на него температуры. Линейный привод предпочтительно содержит по меньшей мере один стержень, содержащий материал, также называемый твердым материалом, в качестве среды передачи давления, например, алюминиевый сплав, который выполнен с возможностью линейного расширения при воздействии на него тепла. Аналогичным образом, стержень оснащен нагревательным устройством, которое может заключать стержень в оболочку; при нагреве материала стержня стержень подвергается значительному линейному расширению, которое заставляет элемент крепления, соединенный, предпочтительно шарнирно-соединенный, со стержнем, выталкиваться или смещаться наружу, что также называется выдвижением или перемещением, для нагруженного размещения в упор со стенкой ствола скважины. Кроме того, линейный привод может содержать два стержня, выровненных параллельно друг другу и размещенных на некотором расстоянии друг от друга, которые содержат терморасширяющийся материал, также называемый твердым материалом или твердым веществом, в качестве среды передачи давления, например, алюминиевый сплав, причем наружные концы указанных стрежней соединены с элементом крепления. При нагреве стержней они претерпевают достаточное линейное расширение для смещения элемента крепления параллельно наружному корпусу или его центральной продольной оси или приводному валу долота.

Еще в одном варианте осуществления предложенного бурового инструмента исполнительное устройство может быть также выполнено в виде устройства двустороннего действия и выполнено с возможностью размещения в нем по меньшей мере двух сред передачи давления таким образом, чтобы предпочтительно элемент крепления, соединенный с исполнительным устройством, мог быть выдвинут к стенке ствола скважины и в свое конечное положение за счет повышения температуры только одной среды передачи давления, и чтобы указанный элемент крепления мог быть перемещен, будучи нагруженным, обратно к корпусу предложенного бурового инструмента и в свое начальное положение за счет повышения температуры другой среды передачи давления после охлаждения или во время охлаждения первой среды передачи давления. В дополнительном варианте осуществления предложенного бурового инструмента одинаковые среды передачи давления или разные среды передачи давления могут быть использованы в качестве сред передачи давления для исполнительного устройства двустороннего действия. Например, в двустороннем исполнительном устройстве те же твердые материалы, газы или жидкости, действующие на элементы крепления, предпочтительно подходят для отвода и выдвижения элементов крепления, причем указанные твердые материалы имеют те же или различные коэффициенты линейного расширения, а указанные газы и жидкости имеют те же или различные коэффициенты объемного расширения.

В двустороннем исполнительном устройстве для выдвижения элементов крепления твердые материалы могут аналогичным образом быть использованы в качестве сред передачи давления для отвода элементов крепления во время перехода из начального положения в конечное положение, а газы или жидкости могут быть использованы в качестве сред передачи давления во время перехода из конечного положения в начальное положение и наоборот.

Таким образом, в одном конкретном варианте осуществления предложенного бурового инструмента исполнительное устройство может также содержать различные среды передачи давления, которые могут быть использованы в зависимости от требований и характеристик породы, в которой планируется выполнять бурение, так что высокая способность предложенного бурового инструмента адаптироваться к требованиям на площадке в отличие от известного уровня техники также используется в данном случае для осуществления управления с требуемой точностью предложенным буровыми инструментом при одновременном обеспечении достаточной прочности бурового инструмента в соответствии с изобретением. Например, исполнительное устройство в виде линейного привода двустороннего действия может содержать, например, два стержня, содержащих терморасширяющийся материал в качестве среды передачи давления, например, алюминиевый сплав, так что при повышении температуры одного стержня элемент крепления, соединенный, предпочтительно шарнирно-соединенный, с указанным стержнем, перемещается наружу для нагруженного размещения в упор к стенке ствола скважины, а при повышении температуры второго стержня элемент крепления, соединенный целесообразно со вторым стержнем посредством отклоняющей зубчатой передачи или отклоняющих шкивов, перемещается внутрь для нагруженного размещения в упор к наружному корпусу предложенного бурового инструмента или к углублениям, выполненным в нем. Аналогичным образом, один стержень может быть выполнен с возможностью автоматического отсоединения от элемента крепления, а второй стержень может быть выполнен с возможностью автоматического соединения с указанным соединительным элементом или присоединения на него, когда указанный элемент крепления достигает своего конечного положения, и один стержень может быть выполнен с возможностью автоматического соединения обратно с элементом крепления или присоединения на него, а второй стержень, наоборот, может быть выполнен с возможностью автоматического отсоединения от элемента крепления, когда указанный элемент крепления достигает своего начального положения. В настоящем изобретении под шарнирным соединением также понимается традиционное винтовое, болтовое или штифтовое соединение или традиционный подшипник, такой как роликовый подшипник, радиальный подшипник, осевой подшипник и т.п.

При повышении температуры среды передачи давления в цилиндропоршневом узле поршень может быть смещен наружу в радиальном направлении к продольной центральной оси наружного корпуса и с бесступенчатым регулированием достаточно далеко для осуществления поворота элемента крепления, соединенного с указанным поршнем, вокруг точки его соединения и для прижатия указанного элемента крепления к стенке ствола скважины, образуя угол раскрытия; причем угол раскрытия, образованный этим поворотом и ограниченный наружным корпусом и элементом крепления, может составлять от 0° до 45°, предпочтительно от 0° до 30°, более предпочтительно 10°, 15° или 25°.

В другом варианте осуществления предложенного бурового инструмента наружные концы поршней двух узлов поршневых цилиндров, расположенных друг над другом или один поверх другого, соединены с двумя концами элемента крепления. При воздействии температуры элементы крепления перемещаются параллельно продольной центральной оси наружного корпуса и/или приводного вала долота или параллельно наружному корпусу и прижимаются, будучи нагруженными, по существу всей своей поверхностью к стенке ствола скважины. Этот вариант осуществления обеспечивает полноповерхностный упор элементов крепления. Кроме того, взаимодействием элемента крепления с поверхностью стенки ствола скважины можно преимущественно управлять при необходимости посредством выдвижения указанного элемента крепления согласно заданным характеристикам за счет изменения температуры в соответствии с этими характеристиками. Кроме того, данное преимущество позволяет обеспечить точно управляемое, даже с небольшой кривизной траектории, глубокое бурение с использованием предложенного бурового инструмента. К тому же, полноповерхностное нагруженное расположение элементов крепления может потребоваться в зависимости от состава породной формации, подлежащей бурению.

Еще в одном варианте осуществления предложенного бурового инструмента для использования в качестве среды передачи давления подходят жидкости, такие как масла, гидравлические масла и масляные смеси.

Кроме того, в других вариантах осуществления предложенного бурового инструмента среды передачи давления реализованы в виде твердых веществ, также называемых материалами или твердыми материалами, которые могут иметь коэффициент расширения, также называемый коэффициентом теплового расширения и являющийся коэффициентом линейного расширения, например, при 0°С, 18°С или 20°С, составляющий 1,5-30,0×10-6K-1, предпочтительно 3,0-24 × 10-6K-1, более предпочтительно 12,0-22,0×10-6K-1 или 10,0-18,0×10-6K-1. В этом случае подходящие твердые материалы включают в себя алюминий, медь, сталь или их сплавы и смеси этих сплавов. Предпочтительными являются следующие твердые материалы, имеющие коэффициент линейного расширения, например, при 0°С, 18°С или 20°С, который может быть также обозначен величиной α, равный, к примеру, 23,1×10-6K-1, например, алюминий, 28,9×10-6K-1, например, свинец, 13,4×10-6K-1 например, никель, 11,8×10-6K-1, например, железо, 8,6×10-6K-1, например, титан, 30,2×10-6K-1, например, цинк и 16,5×10-6K-1, например, медь. Для целей изобретения под коэффициентом расширения может также пониматься коэффициент линейного или теплового расширения. Коэффициент линейного расширения, который может быть также обозначен как а, может иметь единицу измерения 1/К и выражать долю, на которую длина, например, стержнеобразного тела может удлиняться или расширяться при заданной температуре, например, 0°С, 18°С или 20°С и т.д., к примеру, при повышении температуры, скажем, на 1K (=1°С). Это может по меньшей мере в основном зависеть от температуры и давления как постоянных материала. В настоящем изобретении под коэффициентом расширения может также пониматься в контексте данного изобретения коэффициент пространственного расширения, коэффициент кубического расширения или коэффициент объемного расширения; например, коэффициент расширения в виде коэффициента линейного или продольного расширения, т.е. α, при 0°С, 18°С или 20°С, может быть равен 1,5-30,0×10-6K-1, предпочтительно 3,0-24×10-6K-1, более предпочтительно 10,0-18,0×10-6K-1. В одном варианте осуществления предложенного бурового инструмента коэффициент линейного расширения α/(10-6K-1) или α × 10-6/°С-1 твердого материала, например, при 0°С, может составлять 1,5-32,0, в частности, 2,0-28, более предпочтительно 3,0-25, например, при 18°С или 20°С. Коэффициент линейного расширения, т.е. α, (в 10-6 1/K или 10-6/K-1), например, при температуре от 0°С до 100°С, может также составлять 1,5-32,0; в частности, 1,8-30,0 или 2,0-28, даже более предпочтительно 3,0-25.

В качестве среды передачи давления, которая может содержать один или более твердых материалов, могут быть использованы алюминий, сталь, чугун, латунь, алюминиевые сплавы, никель, оксид магния, никелевые сплавы и т.п. Например, могут быть использованы твердые материалы, имеющие коэффициент линейного расширения α/(10-6K-1) или коэффициент линейного расширения α (×10-6K-1), или коэффициент линейного расширения α в 10-6K-1, такие как свинец - 31, цинковые сплавы - 24-28, жесть - 23,0, латунь - 17,5-19,1, бронза 16,8-18,8, аустенитная сталь - 16-17,0, медь - 16,8, никелевые сплавы - 11-18, ферритная сталь - 10,5-13,0, чугун - 9-12 и т.п. (в частности для температурного диапазона 0-100°С).

Было обнаружено, что, в частности, в вариантах осуществления предложенного бурового инструмента, в которых использованы вещества, также называемые средами передачи давления, содержащие твердые материалы, при воздействии температуры на среды передачи давления, состоящие из металла, жидкости или газов, элементы крепления всегда могут вернуться полностью из своего конечного положения в начальное положение независимо от количества переходов или циклов, так что больше не наблюдается остаточное удлинение сплавов с памятью формы, наблюдаемое как конкретный недостаток в традиционных управляемых роторных буровых системах, использующих сплавы с памятью формы. Так как элементы крепления полностью возвращаются из конечного положения в начальное положение, то нет необходимости в контроле предложенного бурового инструмента и/или поворота его элементов крепления.

Кроме того, было обнаружено, что в предложенном буровом инструменте при возврате элементов крепления в их начальное положение среда передачи давления все еще способна работать в отличие от элементов крепления, приводимых в действие стренгами, выполненными из сплава с памятью формы, устройств жесткого крепления традиционной управляемой роторной буровой системы, и, следовательно, отсутствует нарушение возвратного поворота элементов крепления бурового инструмента, предложенного в соответствии с изобретением, и, как результат, управление направлением движения предложенного бурового инструмента посредством элементов крепления происходит надежно, в соответствии с требуемой степенью управления направлением движения.

В другом варианте бурового инструмента, предложенного в соответствии с изобретением, аналогичным образом в исполнительных устройствах могут быть использованы компаунды, например, имеющие коэффициент линейного расширения α/(10-6K-1) (или α в 10-6K-1), составляющий 30,0-50,0, предпочтительно 35,0-45,0 (при 20°С или 18°С). К примеру, в качестве среды передачи давления в исполнительных устройствах устройств жесткого крепления предложенного бурового инструмента также подходят компаунды, имеющие коэффициент линейного расширения α в 10-6K-1 (или α/(10-6K-1)) составляющий 40,0 при 20°С или 18°С, например, соединения NaCl.

В дополнительных вариантах осуществления предложенного бурового инструмента для использования в качестве твердых материалов подходят материалы, известные как металлы с эффектом памяти. Металлы с эффектом памяти, используемые в качестве твердых материалов, аналогичным образом известны специалистам в данной области техники и могут содержать сплавы, состоящие, например, из 52-57% никеля, при необходимости небольшого процентного содержания кобальта и оставшейся части из титана, которые способны возвращаться к своей исходной форме после деформации при высоких температурах и при низких температурах. Такие металлы с эффектом памяти также подходят, в частности, для элементов крепления устройств жесткого крепления в виде стержней, например, которые при нагревании претерпевают линейное расширение в радиальном направлении к продольной центральной оси наружного корпуса или к их продольной центральной оси, в результате чего элементы крепления перемещаются наружу, прижимаясь к стенке ствола скважины. Эти конкретные варианты осуществления предложенного бурового инструмента требуют очень малого пространства в наружном корпусе. В настоящем изобретении под наружным корпусом может также пониматься корпус бурового инструмента, предложенного в соответствии с настоящим изобретением.

В других вариантах осуществления предложенного бурового инструмента в качестве твердых материалов могут быть использованы металлические сплавы, а также биметаллические материалы, при условии, что они имеют достаточный коэффициент линейного расширения или коэффициент теплового расширения, известный специалистам в данной области техники. В настоящем изобретении под коэффициентом теплового расширения также понимается постоянная материала, описывающая реакцию твердого вещества при воздействии на него изменения температуры.

Кроме того, в качестве сред передачи давления подходят жидкости, в частности растворы, масла или смеси масел, которые имеют коэффициент теплового расширения или коэффициент объемного расширения, достаточный для размещения элементов крепления в упор к стенке ствола скважины. Поскольку жидкости, используемые в качестве сред передачи давления, как правило, преимущественно могут расширяться больше, чем твердые вещества, при нагревании, то жидкости аналогичным образом подходят для использования в цилиндропоршневом узле в качестве исполнительного устройства для устройства жесткого крепления. В этом случае коэффициенты объемного расширения, также обозначаемые γ, могут находиться в диапазоне 5,0-20,0×10-4, предпочтительно 7,2-16,3×10-4, более предпочтительно 12-15×10-4, (в 1/K или 1/°С), например, при 18°С или 20°С. Жидкости, имеющие коэффициенты кубического или объемного расширения, которые могут быть намного больше, чем коэффициент линейного расширения твердых материалов, предпочтительно аналогичным образом подходят в качестве среды передачи давления, которая может иметь коэффициент объемного расширения, такой как γ/(10-3K-1) или γ (in 10-3K-1), равный 0,4-2,0, предпочтительно 0,2-1,5. Таким образом, жидкости, имеющие коэффициент объемного расширения γ в 10-3K-1, равный 0,52 - например, глицерин, равный 0,7 или 0,65 - например, минеральное масло, равный 0,7 - например, раствор пол и гликоль-вода или их смеси, например, при 0°С, 18°С или 20°С также подходят для использования в качестве среды передачи давления в исполнительных устройствах устройств жесткого крепления предложенного бурового инструмента. Аналогичным образом, в исполнительных устройствах могут быть использованы среды передачи давления в сочетаниях твердых материалов и/или жидкостей. Жидкость, которая может иметь коэффициент объемного расширения γ в 10-3K-1 при 18°С, равный 0,5-2,0, в частности 0,72-1,63, более предпочтительно 1,2-1,5, подходит, в частности, в качестве среды передачи давления в исполнительном устройстве, реализованном в виде цилиндропоршневого узла в предложенном буровом инструменте.

Кроме того, в дополнительных вариантах осуществления предложенного бурового инструмента в качестве подходящей среды передачи давления выступают, например, газы, такие как гелий и азот, которые предпочтительно характеризуются намного более высоким коэффициентом объемного расширения, чем вышеупомянутые, называемым также коэффициентом изобарического объемного расширения. Коэффициент изобарического объемного расширения для газов, обозначенный γ, может составлять, например, при 18°С или 20°С, 3,0-4.0×10-3K-1 (или γ × 10-3/°C'-1), предпочтительно 3,3-3,8×10-3K-1 (или γ × 10-3/°C-1), 3,5-3,7×10-3K-1 (или γ × 10-3/°C-1), предпочтительно 3,41×10-3K-1 (или γ × 10-3/°С-1). Таким образом, для использования в качестве среды передачи давления в исполнительных устройствах устройств жесткого крепления предложенного бурового инструмента также подходят газы, имеющие коэффициент изобарического объемного расширения 3.68×10-3K-1 (или γ × 10-3/°С-1), и, в частности, азот или гелий или их смеси. Аналогичным образом, в исполнительных устройствах могут быть использованы среды передачи давления в сочетаниях твердых материалов и/или жидкостей.

В дополнительных вариантах осуществления предложенного бурового инструмента традиционные композитные материалы аналогичным образом подходят в качестве среды передачи давления при условии, что эти материалы создают силу, необходимую для радиального перемещения элементов крепления, например, материалы, состоящие из двух или более материалов, наслоенных друг на друга и/или чередующихся, например, с металлическими сплавами, слоистыми композитами, импрегнированными композитами или конструкционными композитами и/или композитами, армированными частицами, или их смесями. По меньшей мере в одной области стороны цилиндра, обращенной к полости цилиндра, или даже по всей поверхности указанной стороны обеспечено по меньшей мере одно нагревательное средство, выполненное с возможностью работы посредством электрического тока. Подходящее нагревательное устройство содержит, например, нагревательные стержни, нагревательные пленки, нагревательные рукава и/или нагревательные рубашки, которые предпочтительно расположены внутри полости цилиндра и которые могут быть полностью или частично прижаты к цилиндру, например, на его внутренней или наружной стороне, к примеру, заключая цилиндр в оболочку. Кроме того, нагревательное устройство может быть расположено внутри стержня, содержащего твердый материал в качестве среды передачи давления. По меньшей мере в одной области стороны цилиндра, обращенной к полости цилиндра, или даже вдоль всей поверхности полости цилиндра может быть обеспечено по меньшей мере одно нагревательное устройство для нагрева среды передачи давления в цилиндре или полости цилиндра. Значения тепловой мощности нагревательного устройства, используемого для нагрева, хорошо известны специалистам в данной области техники.

Еще в одном варианте осуществления предложенного бурового инструмента элементы крепления могут иметь пилообразную наружную поверхность для увеличения нагруженного взаимодействия элементов крепления со стенкой ствола скважины. Кроме того, в некоторых случаях элементы крепления могут быть изогнуты наружу во избежание застревания на стенке ствола скважины.

Нагревательное устройство работает на электроэнергии через традиционные питающие кабели. В одном варианте осуществления предложенного бурового инструмента электроэнергия может быть подана как электрический ток источниками электропитания, реализованными в виде батарей, и/или может быть произведена индукционной муфтой со множеством зарядных катушек. Аналогичным образом, источник, подающий электроэнергию, может быть источником, использующим турбину, приводимую в действие потоком бурового раствора, которая приводит в действие электрогенератор. Кроме того, в одном варианте осуществления предложенного бурового инструмента батареи могут быть заряжены электроэнергией, произведенной генератором, так что предложенный буровой инструмент может быть использован экономически эффективно для непрерывного наклонно-направленного бурения без вмешательства с наземной площадки.

В одном варианте осуществления предложенного бурового инструмента при возникновении отклонений выходные параметры или преобразованные переменные, полученные путем модифицирования конкретных целевых значений устройства управления, подаются в виде сигналов процессором измеренных значений к переключателю, и переключатель приводит в действие либо двухпозиционный выключатель для изменения температуры среды передачи давления, либо регулятор для предпочтительно бесступенчатого регулирования температуры среды передачи давления в соответствии с характеристиками для подачи электроэнергии к нагревательному устройству в устройствах жесткого крепления. Регулятор может подавать электрическую энергию к нагревательному устройству в течение заданного периода времени и/или может выполнять измерение электрического тока, т.е. заданной силы тока, так что перевод элементов крепления и исполнительного устройства из начального положения в конечное положение может преимущественно быть задан в показателях времени и/или показателях конкретной степени выдвижения, например, с образованием заданного угла, и/или так что элементы крепления или исполнительное устройство может быть выдвинуто только на предварительно заданную величину из начального положения в конечное положение на основании характеристик или требований диаметра ствола скважины, породы и т.п. во время глубокого бурения. В одном варианте осуществления предложенного бурового инструмента повышение температуры среды передачи давления может быть обеспечено посредством управления регулятором, например, в зависимости от давления, измеренного датчиком давления в полости цилиндра, и/или в зависимости от состава породной формации, поскольку регулятор выполнен с возможностью подачи электроэнергии с бесступенчатым регулированием к нагревательному устройству, так что среда передачи давления, находящаяся в камере или полости цилиндра устройства жесткого крепления может предпочтительно быть нагрета в соответствии с заданными характеристиками. В настоящем изобретении под буровым раствором также понимают промывочную жидкость для бурения.