Изобретения относятся к сантехническим высокоэффективным ремонтно-эксплуатационным средствам оснащения в системах водоснабжения жилых и других зданий.

Потеря герметичности в запорных узлах водоразборных кранов и вентилей водопроводов в системах водоснабжения представляют острую проблему по таким, в частности, последствиям, как-то:

- имеют место (в масштабах страны) колоссальные бесхозяйственные потери воды, наносящие большой экономический ущер6, особенно регионам с дефицитом водных ресурсов;

- причиняются неудобства, моральные страдания, дополнительные траты жильцам высотных домов в тех случаях, когда, например, в одной из квартир необходимо заменить герметизирующие прокладки запорных клапанов водоразборных кранов, а установленные внутри квартиры вентили не обеспечивают полное перекрытие подачи воды по водопроводу (в особенности горячей воды), при этом приходится обращаться за помощью спецслужб и прибегать к перекрытию подачи воды по всему общедомовому стояку-водопроводу, что влечет за собой перекрытие подачи воды всем остальным жильцам, проживающим на других этажах, причем такие события являются практически аварийными (неожиданными), так как для многих жильцов это: прерванная стирка или другие плановые дела; затем (после возобновления подачи воды) в течение довольно длительного промежутка времени поступает грязная (ржавая) вода (такие ситуации имеют место, в частности, при изношенности, засорении в виде накипи, наростов, ржавчины узлов корпусов вентилей в результате многолетней эксплуатации, а также при дефектах их изготовления).

Решению этой проблемы посвящены настоящие изобретения, сущность которых раскрывается из дальнейшего описания с использованием чертежей, на которых изображено следующее:

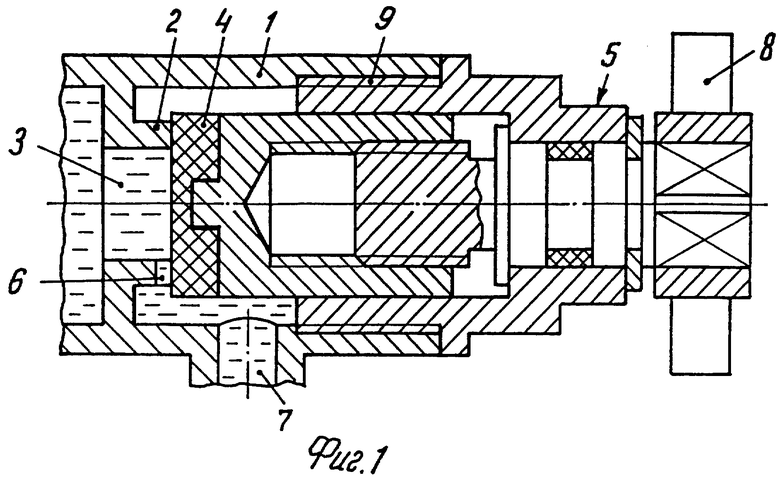

на фиг.1: продольно-осевой разрез торцевой части корпуса водоразборного крана в рабочем положении (в сборе с вентилем), когда имеет место течь воды вследствие потери герметичности;

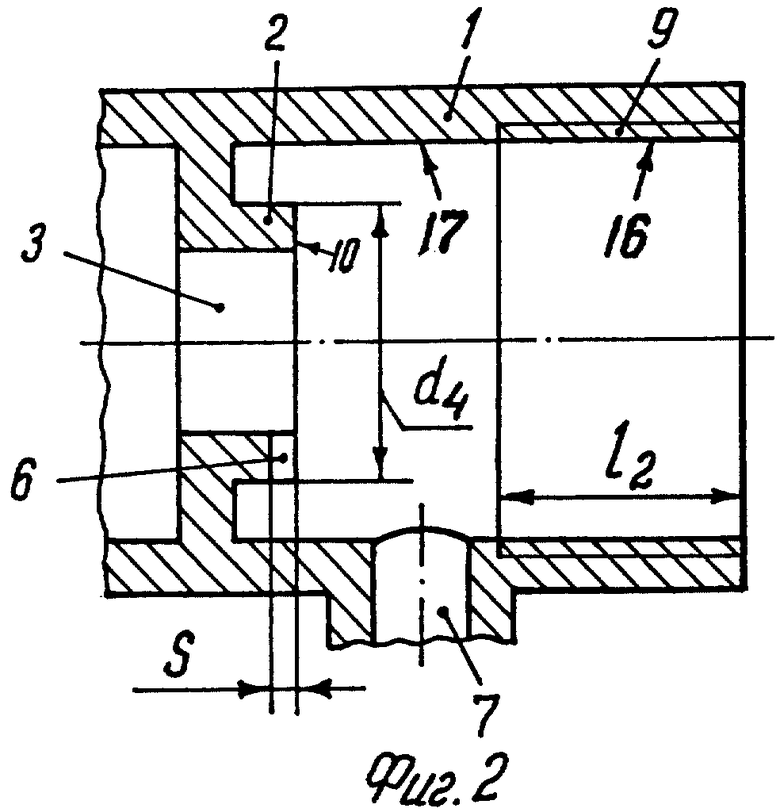

на фиг.2: продольно-осевой разрез торцевой части корпуса водоразборного крана в разобранном виде, когда вентиль извлечен из посадочного резьбового гнезда;

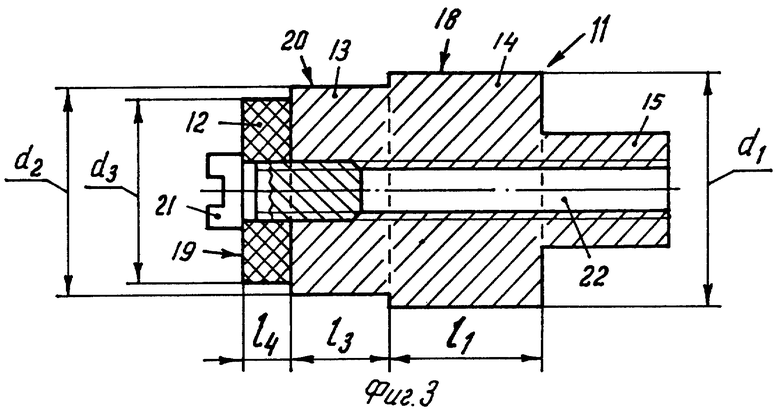

на фиг.3: продольно-осевой разрез шпинделя в сборе для удаления дефектных слоев металла с торца кольцевого буртика, используемого в первом варианте устройства;

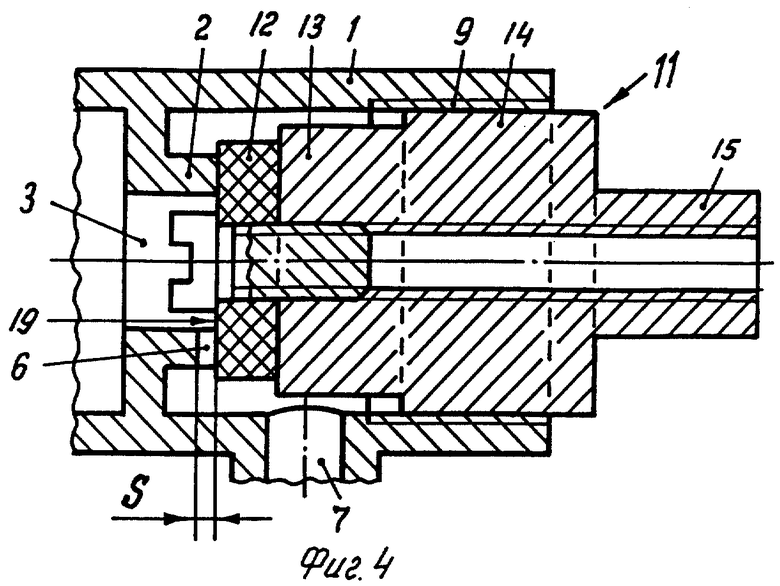

на фиг.4: продольно-осевой разрез первого варианта устройства для устранения течи воды в запорном узле водоразборного крана (исходное положение);

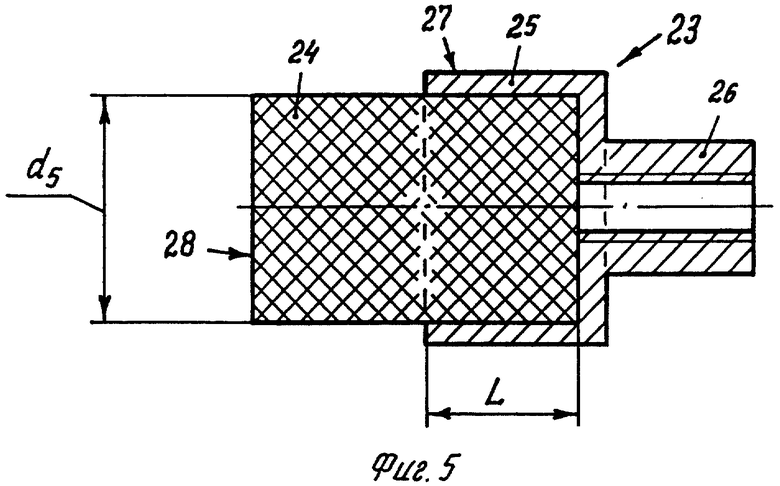

на фиг.5: продольно-осевой разрез шпинделя в сборе, используемого во втором варианте устройства;

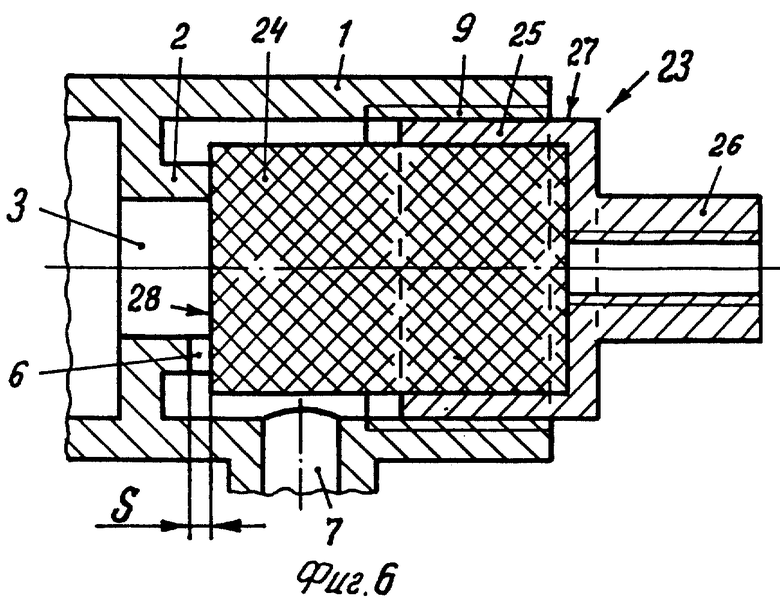

на фиг.6: продольно-осевой разрез второго варианта устройства для устранения течи воды в запорном узле водоразборного крана (исходное положение);

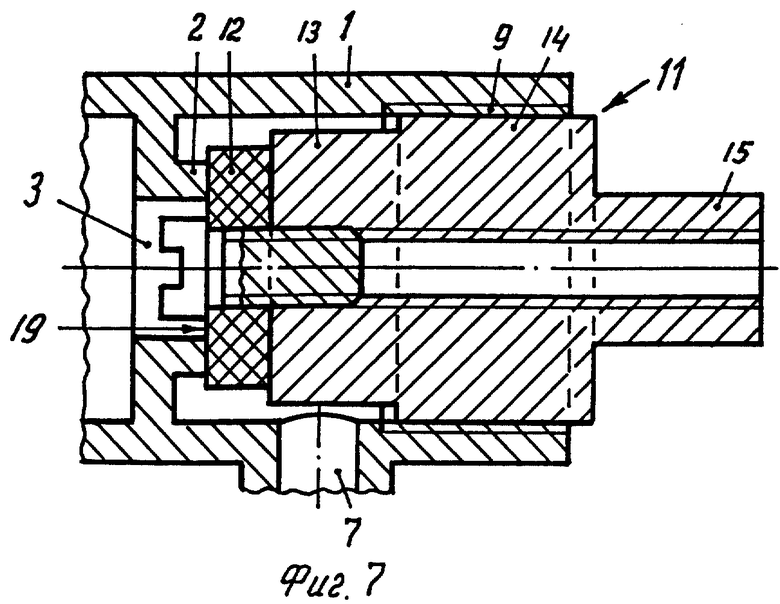

на фиг.7: то же, что на фиг.4 (на финишной стадии удаления дефектных слоев металла с торца кольцевого буртика, опоясывающего водовпускное отверстие);

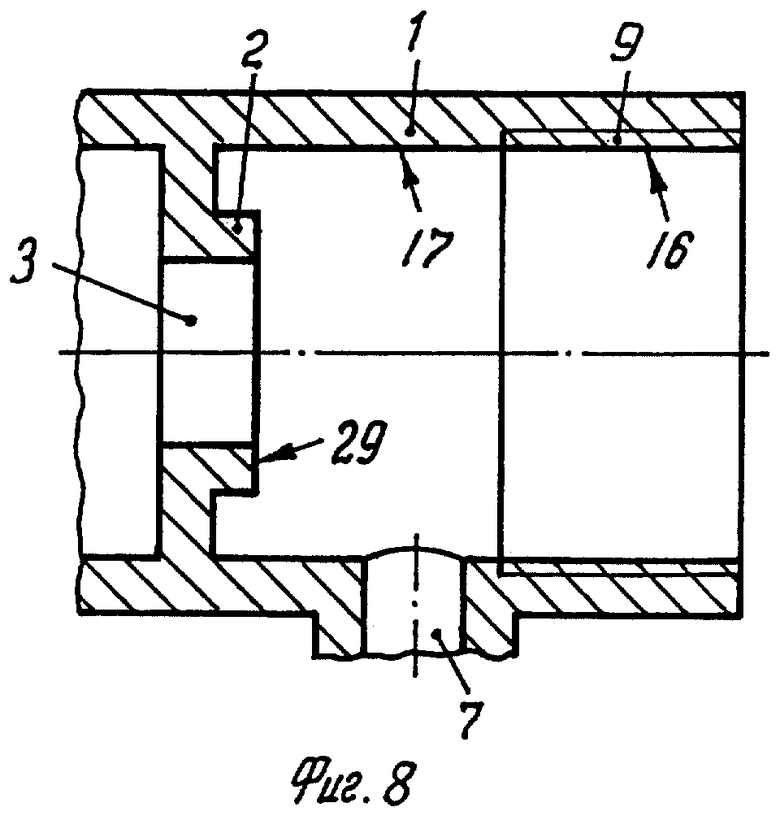

на фиг.8: продольно-осевой разрез торцевой части отремонтированного корпуса водоразборного крана (после удаления дефектного слоя металла с торца кольцевого буртика, опоясывающего водовпускное отверстие);

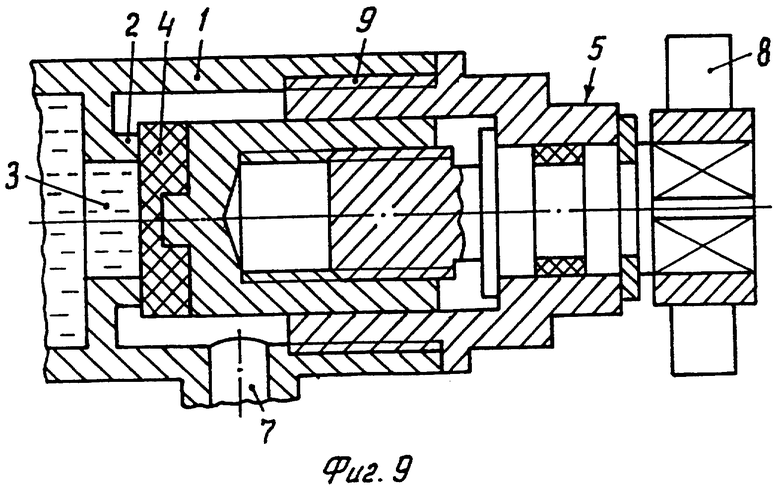

на фиг.9: продольно-осевой разрез торцевой части отремонтированного корпуса водоразборного крана (после удаления дефектных слоев металла с торца кольцевого буртика, опоясывающего водовпускное отверстие), совместно с вновь закрепленным вентилем с замененной герметизирующей прокладкой (течь воды устранена).

В процессе эксплуатации водоразборных кранов происходит первоочередной износ наиболее уязвимых деталей, элементов и узлов, подверженных наибольшему воздействию коррозии, физических и механических нагрузок.

В корпусе 1 водоразборного крана наиболее быстро изнашиваемым местом является кольцевой буртик 2, опоясывающий водовпускное отверстие 3, со стороны поверхностей, контактирующих с герметизирующей прокладкой 4 запорного клапана вентиля 5, по причине того, что это место испытывает комплексные нагрузки, а именно: воздействие коррозии из-за постоянного контакта с влагой и атмосферой; имеет место эрозия - разрушение струями грязной воды после аварий, ремонтов, когда потоки воды с ржавчиной от трубопроводов представляют собой абразивную среду (пульпу), воздействие гидроударов и кавитации, плюс частые механические, истирающие воздействия со стороны герметизирующей прокладки 4 при открываниях-закрываниях водовпускного отверстия 3 с осажденными на ее поверхностях абразивными частицами; а в вентиле 5 наиболее интенсивному износу подвержена герметизирующая прокладка 4 (фиг.1).

При этом надо подчеркнуть, что износ отдельных элементов, деталей и узлов является не равномерным, а рассредоточен по наиболее уязвимым участкам вследствие неоднородности сплавов, имеющих в своей структуре такие дефекты как: шлаковые включения, окисные плены, газовые раковинки и наличия на поверхностях микрораковинок, микроканавок, обусловленных технологией изготовления (литьем, штамповкой, механической обработкой резанием и так далее).

Предотвращение течи воды вследствие износа герметизирующей прокладки 4 устраняется путем замены последней на новую и никаких проблем (ни экономических, ни эксплуатационных) не вызывает, так как стоимость прокладок минимальна, а процесс замены прост и кратковременный.

Максимальные проблемы возникают, когда течь воды происходит по причине износа кольцевого буртика 2, когда на торцевой поверхности, контактирующей с герметизирующей прокладкой 4, образуются дефекты в виде неровностей, трещинок, канавки 6, по которым просачивается вода и вытекает через водовыпускной канал, при этом негативные рельефные дефектные отпечатки на поверхностях герметизирующей прокладки смещаются относительно позитивных рельефных дефектных мест на поверхностях кольцевого буртика при каждых последующих открываниях-закрываниях, и поэтому приходится очень часто заменять герметизирующие прокладки и прилагать большие усилия к рукоятке 8 для обеспечения необходимо возрастающих сил прижатия герметизирующей прокладки к торцу кольцевого буртика, что приводит к ускоренному износу силовой резьбы запорного механизма и самой рукоятки, в результате чего, в конечном счете, наступает такая степень износа, что предотвращать течь воды уже не представляется возможным никакими средствами, даже путем установки нового вентиля 5 (фиг.1).

Многие известные изобретения направлены на решение вышеописанной проблемы путем совершенствования водоразборных кранов и их отдельных узлов, однако их срок службы (долговечность) ограничен физико-химическими свойствами сплавов (бронз, латуней), из которых они изготовлены, технологией изготовления и условиями эксплуатации; в числе таких известных изобретений отмечают следующие.

1. Авт. свид. СССР 484353, Водоразборный кран с автоматической блокировкой, F 16 К 1/00, опубл. 15.09.75, Бюл. 34.

2. Авт. свид. СССР 996782, Вентиль тонкой регулировки, F 16 К 1/00, опубл. 15.02.83, Бюл. 6.

3. Авт. свид. СССР 1733792, Водоразборный кран «эконом», F 16 К 1/00, Е 03 С 1/04, опубл. 15.05.92, Бюл. 18.

Описываемые изобретения направлены на создание специальных сантехнических высокоэффективных средств оснащения, обеспечивающих высококачественную эксплуатацию (ремонт) действующих водозаборных кранов, позволяющих устранять течь воды и существенно продлевать срок службы любых типов существующих водоразборных кранов без совершенствования их конструкции.

Из уровня техники известны технические решения (способ устранения течи в запорном узле водоразборного крана и устройство для его осуществления), предусматривающие извлечение вентиля из посадочного резьбового гнезда корпуса крана, замену герметизирующей прокладки в запорном клапане, установку металлорежущего инструмента, точно ориентированного относительно контактирующей поверхности торца кольцевого буртика, одноразовое полное удаление - срезание путем сфрезерования кольцевого буртика, опоясывающего водовпускное отверстие, до получения в перегородочной стенке плоской поверхности, контактирующей с герметизирующей прокладкой запорного клапана, ориентированной перпендикулярно оси цилиндрического корпуса водоразборного крана, модернизацию запорного клапана вентиля, последующее закрепление вентиля и прижатие герметизирующей прокладки другого, нового, замененного, модернизированного запорного клапана к вновь образованной плоской поверхности, опоясывающей водовпускное отверстие (см. Чупраков Ю.И. Ремонт и модернизация водоразборной арматуры, Москва, Стройиздат, 1990, с.53-56; 66-85).

Существенным недостатком этих известных технических решений является то, что производится срезание не только дефектных слоев металла с торца кольцевого буртика, но и здоровой, качественной остальной части металла кольцевого буртика при одноразовом полном сфрезеровании, а это влечет за собой утонение, уменьшение толщины перегородочной стенки корпуса водозаборного крана, приводящее к уменьшению срока службы действующих, эксплуатируемых водоразборных кранов на многие годы или даже к их порче из-за возможного профрезерования тонкой перегородочной стенки насквозь (с.74).

Кроме того, модернизация (изменение конструкции) запорных клапанов вентилей в действующих, эксплуатируемых водоразборных кранах обязательно влечет за собой усложнение, удорожание, увеличение продолжительности сроков ремонта, а также к невозможности оперативного устранения течи из-за отсутствия необходимых технических средств для этого.

Прототипами, то есть наиболее близкими аналогами к описываемым изобретениям по совокупности существенных признаков, являются известные «Способ устранения течи водоразборного крана и устройство для устранения течи водоразборного крана», описанные в заявке на изобретения №2003126430/03 (028200), сущность которых состоит в следующем.

Способ устранения течи в запорном узле водоразборного крана включает извлечение вентиля из посадочного резьбового гнезда корпуса крана, замену герметизирующей прокладки в запорном клапане, установку металлорежущего инструмента, точно ориентированного относительно контактирующей поверхности торца кольцевого буртика, последующее закрепление вентиля, прижатие герметизирующей прокладки запорного клапана к торцу кольцевого буртика, опоясывающего водовпускное отверстие, причем перед последующим закреплением вентиля производят кратковременное закрепление направляющего патрубка в посадочном резьбовом гнезде корпуса крана, затем устанавливают внутрь точно ориентированный относительно контактирующих поверхностей направляющего патрубка указанный инструмент, указанное удаление дефектных слоев металла производят так, чтобы вновь образованная торцевая поверхность кольцевого буртика, контактирующая с герметизирующей прокладкой запорного клапана, была ориентирована перпендикулярно внутренней цилиндрической поверхности направляющего патрубка, после чего направляющий патрубок удаляют из посадочного резьбового гнезда корпуса крана.

Устройство для устранения течи в запорном узле водоразборного крана содержит корпус водоразборного крана с посадочным резьбовым гнездом для закрепления вентиля, с кольцевым буртиком, опоясывающим водовпускное отверстие, с водовыпускным каналом при соосности посадочного резьбового гнезда и кольцевого буртика, кратковременно закрепленный направляющий патрубок, внутри установленный с возможностью фиксированных осевых перемещений и реверсивного вращения шпиндель, состоящий из цилиндрической части, контактирующей с внутренней цилиндрической поверхностью направляющего патрубка, металлорежущей головки для удаления дефектного слоя металла с торца кольцевого буртика, торцевой части совместно с закрепленным на ней передвигаемым ограничителем осевых перемещений шпинделя и хвостовика для присоединения к приводным приспособлениям, при этом диаметр металлорежущей головки больше внешнего диаметра кольцевого буртика, торцевая поверхность металлорежущей головки ориентирована перпендикулярно цилиндрической части шпинделя, причем торцевая часть шпинделя выполнена в виде цилиндра с резьбой совместно с закрепленным ограничителем осевых перемещений шпинделя, представляющим собой специальную гайку, имеющую сквозное радиальное резьбовое отверстие с установленным в нем стопорным винтом, взаимодействующим с резьбой цилиндра, при этом торцевые плоские поверхности специальной гайки перпендикулярны оси шпинделя.

Важнейшей задачей описываемых изобретений является расширение арсенала и ассортимента высокоэффективных сантехнических ремонтно-эксплуатационных средств оснащения, позволяющих ремонтно-эксплутационным службам и населению иметь возможность выбора наиболее подходящих средств для устранения течи воды в запорных узлах любых типов эксплуатируемых водоразборных кранов и вентилей водопроводов (без изменения их конструкций) в каждых конкретных специфических обстоятельствах, случаях, имея в виду, в том числе, и свои производственно-технические возможности.

Указанная задача (расширение арсенала и ассортимента высокоэффективных сантехнических ремонтно-эксплуатационных средств оснащения для устранения течи воды в запорных узлах любых типов эксплуатируемых водоразборных кранов и вентилей водопроводов без изменения их конструкций) решается описываемыми изобретениями за счет новой совокупности существенных признаков, а именно благодаря тому, что:

- В способе устранения течи воды в запорном узле водоразборного крана, включающем извлечение вентиля из посадочного резьбового гнезда корпуса крана, замену герметизирующей прокладки в запорном клапане, установку металлорежущего инструмента, точно ориентированного относительно контактирующей поверхности торца кольцевого буртика, удаление дефектных слоев металла с торца кольцевого буртика, последующее закрепление вентиля, прижатие герметизирующей прокладки запорного клапана к торцу кольцевого буртика, опоясывающего водовпускное отверстие, (в отличие от прототипа) перед последующим закреплением вентиля устанавливают внутрь точно ориентированный относительно контактирующей цилиндрической поверхности посадочного резьбового гнезда корпуса крана указанный инструмент, представляющий собой шпиндель, состоящий из цилиндрической части, контактирующей с цилиндрической поверхностью посадочного резьбового гнезда корпуса крана, металлорежущей головки для удаления дефектного слоя металла с торца кольцевого буртика, хвостовика для присоединения к приводному приспособлению, указанное удаление дефектных слоев металла производят так, чтобы вновь образованная торцевая поверхность кольцевого буртика, контактирующая с герметизирующей прокладкой запорного клапана, была ориентирована перпендикулярно цилиндрической поверхности посадочного резьбового гнезда корпуса крана.

- В первом варианте устройства для устранения течи воды в запорном узле водоразборного крана, содержащем корпус водоразборного крана с посадочным резьбовым гнездом для закрепления вентиля, с внутренней гладкоповерхностной цилиндрической частью, с опоясывающим водовпускное отверстие кольцевым буртиком, контактирующим с герметизирующей прокладкой запорного клапана, с водовыпускным каналом при соосности посадочного резьбового гнезда, внутренней гладкоповерхностной цилиндрической части и кольцевого буртика, установленный внутри с возможностью осевых перемещений и реверсивного вращения шпиндель, состоящий из металлорежущей головки для удаления дефектного слоя металла с торца кольцевого буртика с диаметром металлорежущей головки, большим внешнего диаметра кольцевого буртика, цилиндрической части с хвостовиком для присоединения к приводным приспособлениям, (в отличие от прототипа) указанная цилиндрическая часть шпинделя выполнена в виде двух коаксиально сочлененных цилиндров разновеликих диаметров, при этом цилиндр большого диаметра точно ориентирован относительно контактирующей цилиндрической поверхности посадочного резьбового гнезда корпуса крана, цилиндр малого диаметра расположен относительно внутренней гладкоповерхностной цилиндрической части корпуса крана с зазором, исключающим контакт между ними, и коаксиально соединен с металлорежущей головкой так, что его диаметр больше или равен диаметру металлорежущей головки, торцевая плоская поверхность металлорежущей головки ориентирована перпендикулярно его цилиндрической поверхности, причем цилиндры большого и малого диаметров и металлорежущая головка соосны посадочному резьбовому гнезду, внутренней гладкоповерхностной цилиндрической части корпуса крана и кольцевому буртику.

- Во втором варианте устройства для устранения течи воды в запорном узле водоразборного крана, содержащем корпус водоразборного крана с посадочным резьбовым гнездом для закрепления вентиля, с внутренней гладкоповерхностной цилиндрической частью, с опоясывающим водовпускное отверстие кольцевым буртиком, контактирующим с герметизирующей прокладкой запорного клапана, с водовыпускным каналом при соосности посадочного резьбового гнезда, внутренней гладкоповерхностной цилиндрической части и кольцевого буртика, установленный внутри с возможностью осевых перемещений и реверсивного вращения шпиндель, состоящий из металлорежущей головки для удаления дефектного слоя металла с торца кольцевого буртика с диаметром металлорежущей головки, большим внешнего диаметра кольцевого буртика, цилиндрической части с хвостовиком для присоединения к приводным приспособлениям, (в отличие от прототипа) указанная цилиндрическая часть шпинделя выполнена в виде стакана, внешняя цилиндрическая поверхность которого точно ориентирована относительно контактирующей цилиндрической поверхности посадочного резьбового гнезда корпуса крана, внутри стакана закреплена с невозможностью контакта с внутренней гладкоповерхностной цилиндрической частью корпуса крана металлорежущая головка так, что ее торцевая плоская поверхность ориентирована перпендикулярно внешней цилиндрической поверхности стакана, при этом внешняя цилиндрическая и внутренняя цилиндрическая или коническая поверхности полости стакана соосны посадочному резьбовому гнезду внутренней гладкоповерхностной цилиндрической части и кольцевому буртику корпуса крана.

Более подробно сущность изобретений раскрывается из дальнейшего описания с использованием чертежей на фиг.1-9.

Первоначальными технологическими операциями осуществления способа устранения течи воды в запорном узле водоразборного крана являются: извлечение вентиля 5 из посадочного резьбового гнезда 9 корпуса 1 водоразборного крана и замена герметизирующей прокладки 4 в запорном клапане (замена герметизирующей прокладки обязательна, так как бывшая в эксплуатации имеет рельефные отпечатки изношенных поверхностей торца кольцевого буртика и для дальнейшего использования непригодна) (фиг.1, 2).

Затем производят удаление дефектных слоев металла толщиной S с торца 10 кольцевого буртика 2 (фиг.2), используя два варианта устройства для устранения течи воды в запорном узле водоразборного крана, а именно: первый вариант указанного устройства представлен чертежами на фиг.3, 4, 7 и второй вариант указанного устройства представлен чертежами на фиг.5, 6.

В первом варианте указанного устройства для удаления дефектных слоев металла толщиной S с торца 10 кольцевого буртика 2 (фиг.2) используют заранее изготовленный специальный металлорежущий инструмент, представляющий собой шпиндель 11, состоящий из металлорежущей головки 12 для удаления дефектных слоев металла, двух коаксиально сочлененных цилиндров 13, 14 разновеликих диаметров (а именно: цилиндра 13 малого диаметра и цилиндра 14 большого диаметра) и хвостовика 15 для присоединения к приводным приспособлениям (фиг.3, 4, 7), причем все элементы (металлорежущая головка 12, цилиндры 13, 14 и хвостовик 15) шпинделя 11 соосны между собой и соосны посадочному резьбовому гнезду 9 (то есть цилиндрической поверхности 16 посадочного резьбового гнезда 9), внутренней гладкоповерхностной цилиндрической части 17 и кольцевому буртику 2 (фиг.2-4, 7).

Цилиндр 13 коаксиально соединен с металлорежущей головкой 12, цилиндр 14 соединен с хвостовиком 15, при этом диаметр d1 цилиндра 14 больше диаметра d2 цилиндра 13, диаметр d2 цилиндра 13 больше или равен диаметру d3 металлорежущей головки 12, а диаметр d3 металлорежущей головки 12 больше диаметра d4 кольцевого буртика 2, опоясывающего водовпускное отверстие 3 (фиг.3, 2).

Длина l1 цилиндра 14 должна быть больше или равна длине l2; посадочного резьбового гнезда 9 корпуса 1 водоразборного крана; длина l3 цилиндра 13 определяется, устанавливается, подбирается с учетом длины 14 металлорежущей головки 12 и размеров действующих, эксплуатируемых водоразборных кранов (фиг.3, 2).

Цилиндр 14 большого диаметра d1 точно ориентирован относительно контактирующей цилиндрической поверхности 16 посадочного резьбового гнезда 9 корпуса 1 водоразборного крана тем, что зазоры между их контактирующими цилиндрическими поверхностями (а именно: между цилиндрической поверхностью 18 цилиндра 14 и цилиндрической поверхностью 16 посадочного резьбового гнезда 9) составляют величину не более 0,1 мм (фиг.3, 2).

Цилиндр 13 малого диаметра d2 расположен относительно внутренней гладкоповерхностной цилиндрической части 17 (и, следовательно, относительно цилиндрической поверхности 16 посадочного резьбового гнезда 9) с зазором, исключающим контакт между ними (фиг.2-4, 7).

На чертежах (фиг.3, 4, 7) в качестве металлорежущей головки 12 представлен вариант использования абразивного инструмента в виде шлифовального круглого прямого цилиндра, однако необходимо иметь в виду, что в качестве металлорежущей головки могут использоваться другие многочисленные металлорежущие инструменты типа торцевых зенкеров, торцевых фрез.

В качестве металлорежущей головки 12 применимы круглые прямые цилиндры из керамики, керметов, кирпича, твердых минералов, цемента.

Шпиндель 11 может иметь различные компоновочно-конструкционные исполнения, в частности, когда все его элементы: металлорежущая головка 12, цилиндры 13, 14 и хвостовик 15 выполнены в виде отдельных легкособираемых и легкоразъемных деталей или модулей, например, с помощью резьбовых соединений (фиг.3, 4, 7).

На чертежах (фиг.3, 4, 7) в качестве примера представлен вариант шпинделя 11, когда металлорежущая головка 12 имеет сквозное осевое отверстие, через которое она соединена с цилиндром 13 с помощью винта 21, ввинченного в сквозное осевое резьбовое отверстие 22, выполненное в металлической части шпинделя 11.

Во втором варианте устройства для удаления дефектных слоев металла толщиной S с торца 10 кольцевого буртика 2 (фиг.2) используют заранее изготовленный специальный металлорежущий инструмент, представляющий собой шпиндель 23, состоящий из металлорежущей головки 24 для удаления дефектных слоев металла, цилиндрического стакана 25 для точного ориентирования шпинделя и закрепления металлорежущей головки и хвостовика 26 для присоединения к приводным приспособлениям (фиг.5, 6).

Внешняя цилиндрическая поверхность 27 стакана 25 точно ориентирована относительно контактирующей цилиндрической поверхности 16 посадочного резьбового гнезда корпуса 1 водоразборного крана за счет того, что зазоры между указанными контактирующими поверхностями 27 и 16 составляют величину не более 0,1 мм (фиг.2, 5, 6).

Внутреннюю полость стакана 25 (фиг.5), предназначенную для закрепления в ней металлорежущей головки 24, целесообразно выполнять в виде прямого круглого цилиндра или усеченного прямого круглого конуса при их соосности с внешней цилиндрической поверхностью 27 (в качестве примера на чертежах фиг.5, 6), внутренняя полость выполнена в виде прямого круглого цилиндра, при этом длину L внутренней полости устанавливают с учетом длины закрепляемой в ней металлорежущей головки 24.

Металлорежущая головка 24 закреплена внутри стакана 25 в его внутренней полости с невозможностью контакта с внутренней гладкоповерхностной цилиндрической частью 17 корпуса 1 крана так, что ее торцевая плоская поверхность 28 ориентирована перпендикулярно внешней цилиндрической поверхности 27 стакана 25, при этом внешняя цилиндрическая поверхность металлорежущей головки 24, внешняя цилиндрическая поверхность 27 и внутренняя цилиндрическая или коническая поверхность полости стакана 25 соосны посадочному резьбовому гнезду 9 и кольцевому буртику 2 корпуса крана 1, причем внешний диаметр d5 металлорежущей головки 24 больше внешнего диаметра d4 кольцевого буртика 2, опоясывающего водовпускное отверстие 3 (фиг.2, 5, 6).

На чертежах (фиг.5, 6) в качестве металлорежущей головки 24 представлен вариант использования абразивного инструмента в виде шлифовального круглого прямого цилиндра, однако необходимо иметь в виду, что в качестве металлорежущей головки могут использоваться другие многочисленные металлорежущие инструменты типа торцевых зенкеров, торцевых фрез.

В качестве металлорежущей головки 24 применимы круглые прямые цилиндры из: керамики, керметов, кирпича, твердых минералов, цемента.

На чертежах (фиг.1, 2, 4, 6-9) в качестве примера представлен один вариант конструкции корпуса 1 водоразборного крана, когда указанный корпус 1 выполнен так, что его внутренние цилиндрические поверхности посадочного резьбового гнезда 9 и гладкоповерхностной части (то есть поверхности 16 и 17) имеют одну и ту же величину (размер) диаметра, однако необходимо иметь в виду, что существуют и такие конструкции водоразборных кранов, в которых диаметры цилиндрических поверхностей 16 посадочных резьбовых гнезд 9 больше диаметров цилиндрических поверхностей 17 гладкоповерхностных частей, при этом необходимо подчеркнуть, что благодаря новой совокупности существенных признаков и параметров данных описываемых изобретений они пригодны, применимы для всех без исключения типов существующих водоразборных кранов.

Для удаления дефектного слоя металла толщиной S с торца 10 кольцевого буртика 2, опоясывающего водовпускное отверстие 3 (фиг.2), вводят шпиндель 11 (фиг.3) внутрь корпуса 1 водоразборного крана до соприкосновения торцевой поверхности 19 металлорежущей головки 12 с торцом 10 кольцевого буртика 2 (фиг.4) или аналогично вводят шпиндель 23 (фиг.5) внутрь корпуса 1 до соприкосновения торцевой поверхности 28 металлорежущей головки 24 с торцом 10 кольцевого буртика 2 (фиг.6).

В целях сокращения материалов заявки дальнейший технологический процесс описывается только лишь с использованием первого варианта устройства для устранения течи воды в запорном узле водоразборного крана (фиг.4, 7).

Процесс удаления дефектного слоя металла толщиной S производят путем сообщения шпинделю 11 вращения с одновременным прижатием металлорежущей головки 12 к торцу 10 кольцевого буртика 2, при этом периодически шпиндель 11 из корпуса 1 водоразборного крана для производства контроля и оценки качества визуальным осмотром.

Удаление дефектного слоя металла толщиной S с торца 10 кольцевого буртика 2 можно выполнять путем предварительного чернового снятия слоя металла, например, с использованием крупнозернистых наждачных шлифовальных головок и последующей тонкой, чистовой доводки мелкозернистыми наждачными шлифовальными головками.

Следует иметь в виду, что толщина стенок кольцевого буртика 2 со стороны торца 10 может быть всего 1-2 мм, и поэтому необходимо прилагать минимальные усилия прижатия шпинделя 11 в процессе удаления-снятия дефектных слоев металла.

В качестве приводных приспособлений, присоединяемых к хвостовику 15 шпинделя 11, пригодны, например, дрели с электрическим и механическим приводами, воротки, коловороты, зажимные патроны (на фиг.4, 7 присоединение приводных приспособлений к хвостовику не показано).

После удаления дефектного слоя металла толщиной S (фиг.7) шпиндель 11 извлекают из корпуса 1 водоразборного крана, в результате чего в кольцевом буртике 2 образуется новая торцевая поверхность 29, контактирующая с герметизирующей прокладкой запорного клапана, ориентированная перпендикулярно цилиндрической поверхности 16 посадочного резьбового гнезда 9 (фиг.8).

Затем производят очистку корпуса 1 водоразборного крана от мелкой стружки, например, путем промывки водой, и вновь закрепляют вентиль 5 в посадочном резьбовом гнезде 9 отремонтированного корпуса 1 водоразборного крана, прижимают герметизирующую прокладку 4 к торцу кольцевого буртика 2 и возобновляют подачу воды по трубопроводу, то есть приводят водоразборный кран в нормальное рабочее состояние, при этом течь воды устраняется благодаря плотному, надежному прилеганию друг к другу контактирующих торцевых поверхностей герметизирующей прокладки 4 и кольцевого буртика 2 (фиг.9).

Здесь необходимо подчеркнуть, что плотное, надежное прилегание друг к другу торцевых контактирующих поверхностей кольцевого буртика 2 и герметизирующей прокладки 4 при минимально необходимых усилиях прижатия (после удаления дефектного слоя металла с торца кольцевого буртика) обеспечивается, достигается автоматически благодаря охарактеризованным выше конструкционно-техническим параметрам описываемых изобретений.

Автором проведена практическая проверка эффективности описываемых изобретений, при этом использованы следующие конструкции водоразборных кранов, инструментов и приспособлений.

1. Водоразборные краны в составе смесителей для ванн и для кухни (изделия Мотовилихинского сантехнического завода, г. Пермь), имеющие следующие параметры.

1.1. Размер посадочного резьбового гнезда для закрепления вентилей М18×1;

1.2. Внешние диаметры d4 кольцевого буртика 2, опоясывающего водовпускное отверстие, равны: минимальный - 12 мм, максимальный - 14 мм;

1.3. Толщина стенок кольцевых буртиков 2 составляет 1-2,5 мм.

2. Зазоры между внешними цилиндрическими поверхностями 18 и 27 цилиндра 14 и стакана 25 и внутренними поверхностями 16 посадочного резьбового гнезда 9 корпуса 1 водоразборных кранов, контактирующими друг с другом, составляли примерно 0,05 мм.

3. В качестве металлорежущих головок для удаления дефектных слоев металла с торцов кольцевых буртиков использовались цилиндрические наждачные шлифовальные головки внешними диаметрами 15 мм.

4. В качестве приводного приспособления для шпинделей использовалась дрель с механическим приводом, зажимной патрон.

После удаления дефектных слоев металла с торцов кольцевых буртиков 2 течь воды прекращается даже при обычном, умеренном зажатии рукоятками вентилей, причем толщина удаляемых дефектных слоев металла составляет около 0,3 мм, что позволяет существенно повысить срок службы водоразборных кранов, не прибегая к совершенствованию их конструкции.

Удаление дефектных слоев металла с торцов кольцевых буртиков производилось по местам их эксплуатации (то есть, не отсоединяя водоразборные краны от водопроводов), а прибегая только к прекращению подачи воды путем использования перекрывающих вентилей, имеющихся в каждой квартире.

Описываемые изобретения обеспечивают оперативное высокоэффективное устранение течи воды, существенное повышение срока службы водоразборных кранов, значительную экономию водных ресурсов и денежных средств, просты по конструкции и удобны для практического использования.

Удаление дефектных слоев металла с торцов кольцевых буртиков (толщиной слоя порядка 0,05-0,1 мм) целесообразно производить в профилактических целях (не дожидаясь течи воды), более того, даже при установке новых водоразборных кранов, так как при этом автоматически производится устранение возможных скрытых производственных дефектов.

Поскольку вентили водопроводов и описанные водоразборные краны имеют принципиально идентичное конструкционное исполнение, то данные изобретения применимы и для ремонта вентилей водопроводов.

Изобретения относятся к сантехническим высокоэффективным ремонтно-эксплуатационным средствам оснащения в системах водоснабжения жилых и других зданий. Изобретения включают извлечение вентиля из посадочного резьбового гнезда корпуса водоразборного крана, замену герметизирующей прокладки в запорном клапане, установку внутрь точно ориентированного относительно поверхности торца кольцевого буртика, опоясывающего водовпускное отверстие, и относительно цилиндрической поверхности посадочного резьбового гнезда корпуса водоразборного крана, металлорежущего инструмента. Последний представляет собой шпиндель, состоящий из металлорежущей головки, закрепленной в цилиндрической части с хвостовиком для присоединения к приводному приспособлению. Далее происходит удаление дефектных слоев металла так, чтобы вновь образованная торцевая поверхность кольцевого буртика была ориентирована перпендикулярно цилиндрической поверхности посадочного резьбового гнезда корпуса водоразборного крана, последующее закрепление вентиля и прижатие герметизирующей прокладки запорного клапана к вновь образованной торцевой поверхности кольцевого буртика. Изобретения расширяют арсенал и ассортимент сантехнических высокоэффективных ремонтно-эксплутационных средств, обеспечивают оперативное, высококачественное устранение течи воды всех типов эксплуатируемых водоразборных кранов и вентилей водопроводов (даже без отсоединения от трубопроводов). 3 н. и 12 з.п. ф-лы, 9 ил.

| RU 2003126430 А, 20.01.2004 | |||

| Стопорный элемент для круглых гаек | 1973 |

|

SU487252A1 |

| Вентиль | 1989 |

|

SU1707377A1 |

| Вентиль | 1985 |

|

SU1441131A1 |

| DE 20102437 U1, 23.05.2001 | |||

| ГРУНТОЗАБОРНОЁ УСТРОЙСТВО ЗЕМЛЕСОСНОГОСНАРЯДА | 1972 |

|

SU422827A1 |

| US 4654900 A, 07.04.1987. | |||

Авторы

Даты

2006-08-27—Публикация

2005-03-28—Подача