Группа изобретений относится к высокоточному литью в керамические формы по постоянным моделям.

В результате анализа патентного фонда Областной библиотеки и ЦНТИ г.Кемерова выявлены аналоги только первых четырех независимых пунктов формулы изобретений, а именно: металлическая опора, металлокерамическая форма, способ получения металлокерамической формы и устройство для получения металлокерамической формы, и поэтому остальные независимые пункты (способ отделения отливки от металлокерамической формы и устройства-варианты для его осуществления) сформулированы как не имеющие аналогов.

Из изученного уровня техники высокоточного литья в керамические формы по постоянным моделям выявлены следующие известные аналоги:

- керамические, песчаные и металлические опоры, содержащие базовые торцевые стенки и другие стенки с облицуемыми поверхностями, заливочными отверстиями и выпорами;

- керамические и металлокерамические формы, содержащие песчаные и металлические опоры, имеющие базовые торцевые стенки и другие стенки с облицовочными слоями керамики на облицуемых поверхностях, заливочные отверстия и выпоры;

- способы получения керамических и металлокерамических форм, включающие изготовление песчаных или металлических опор и постоянных молей, их сборку, заполнение жидкоподвижной керамической смесью зазоров для формирования облицовочных слоев керамики между облицуемыми поверхностями песчаных или металлических опор и формообразующими поверхностями постоянных моделей, затвердевание жидкоподвижной керамической смеси, отделение облицованных слоями керамики песчаных или металлических опор от постоянных моделей, удаление летучих веществ и прокаливание керамики;

- устройства для получения керамических и металлокерамических форм, содержащие песчаные или металлические опоры, имеющие стенки с облицуемыми поверхностями, заливочными отверстиями и выпорами, постоянные модели с формообразующимими поверхностями, зазоры для формирования облицовочных слоев керамики между облицуемыми и формообразующими поверхностями упомянутых элементов, сообщенные с заливочными отверстиями и выпорами; см., например, следующие источники информации:

- авт. свид. СССР №846057, Постоянная модель, опубликована 15.07.81, Бюллетень №26;

- Небогатов Ю.Е. и др. Специальные виды литья, М., Машиностроение, 1975, с.159-162, рис.104;

- Иванов В.Н. и др. Литье в керамические формы по постоянным моделям, М., Машиностроение, 1975, с.5-7, рис.2;

- Стрюченко А.А. и др. Керамические формы в точном литье по постоянным моделям, М., Машиностроение, 1988, с.86-97;

- Косняну К. и др. Литье в керамические формы, М., Машиностроение, 1980, с.7-14;

- Борисик А.Я. и др. Металлокерамические оболочковые формы для стальных отливок. Журнал "Литейное производство", 1986, №12, с.24-25;

- Галдин Н.М. и др. Цветное литье, справочник, М., Машиностроение, 1989, с.389-393;

- Иванов В.Н. Словарь-справочник по литейному производству, 1990, с.126, 148, 149;

- Ефимов В.А. Специальные способы литья, справочник, М., Машиностроение, 1991, с.132-140;

- патент РФ №2024343 на изобретение "Композиционная керамическая форма, способ получения композиционных керамических форм и устройство для его осуществления", 15.12.94., Бюл. №23.

Недостатком вышеупомянутых известных решений является их неприспособленность к доброкачественному отделению отливок от металлокерамических форм в тех случаях, когда облицовочные слои керамики между вертикальными и коническими стенками металлических опор и отливок находятся в состоянии мощного силового обжатия и для преодоления сопротивления сил сцепления необходимо (из-за отсутствия сегодня надлежащих средств) вынужденно применять литейное ударно-выбивное оборудование, влекущее за собой механические повреждения используемых многократно металлических опор и важных частей отливок ответственного назначения, что является отрицательным, сдерживающим фактором широкомасштабного распространения этой исключительно прогрессивной технологии высокоточного литья в металлокерамические формы по постоянным моделям.

Прототипами, то есть наиболее близкими к описываемым изобретениям по совокупности существенных признаков являются известные аналогичные технические решения по заявке №2003118137/02 (019025) от 16.06.2003 на изобретения: "Композиционная керамическая форма, способ изготовления композиционных керамических форм и устройство для его осуществления", а именно:

- металлическая опорная часть, содержащая базовую торцевую стенку и другие стенки с облицуемыми поверхностями, заливочное отверстие и выпоры;

- композиционная керамическая форма, содержащая металлическую опорную часть, имеющую базовую торцевую стенку и другие стенки с облицовочными слоями керамики на облицуемых поверхностях, заливочное отверстие и выпоры;

- способ изготовления композиционной керамической формы, включающий изготовление металлической опорной части и постоянной модели, их сборку, заполнение жидкоподвижной керамической смесью зазоров для формирования облицовочных слоев керамики между облицуемыми поверхностями металлической опоры и формообразующими поверхностями постоянной модели, затвердевание жидкоподвижной керамической смеси, отделение облицованной слоями керамики металлической опоры от постоянной модели, удаление летучих веществ и прокаливание керамики;

- устройство для изготовления композиционной металлокерамической формы, содержащее металлическую опору, имеющую базовую торцевую стенку и другие стенки с облицуемыми поверхностями, заливочное отверстие и выпоры; постоянную модель с формообразующими поверхностями, зазоры для формирования облицовочных слоев керамики между облицуемыми и формообразующими поверхностями опоры и постоянной модели, сообщенные с заливочным отверстием и выпорами.

Существенным недостатком прототипных известных технических решений является их неприспособленность к доброкачественному отделению отливок от металокерамических форм в тех случаях, когда облицовочные слои керамики между вертикальными или коническими стенками металлических опор и отливок находятся в состоянии мощного силового обжатия и для преодоления сопротивления сил сцепления необходимо (из-за отсутствия надлежащих средств) вынужденно применять литейное ударно-выбивное оборудование, влекущее за собой механические повреждения используемых многократно металлических опор и важных частей отливок ответственного назначения, что является отрицательным, сдерживающим фактором широкомасштабного распространения этой исключительно прогрессивной технологии высокоточного литья в металлокерамические формы по постоянным моделям.

Описываемые же изображения лишены вышеотмеченных недостатков, свойственных известным прототипным решениям, так как обеспечивают высококачественное отделение отливок от металлокерамических форм без каких-либо механических повреждений используемых многократно металлических опор и важных частей отливок ответственного назначения за счет созданных новых средств, позволяющих исключить необходимость применения для этих целей литейного ударно-выбивного оборудования.

Достигаются такие значительные технические результаты благодаря новой совокупности существенных признаков описываемой группы изобретений с единым изобретательским замыслом и, в частности, в том числе потому, что:

- в металлической опоре, содержащей базовую торцевую стенку и другие стенки с облицуемыми поверхностями, заливочное отверстие и выпоры, дополнительно (в отличие от прототипа) выполнены по периметру облицуемой поверхности в базовой торцевой стенке вертикальные гладкоповерхностные или резьбовые сквозные отверстия для выталкивающих силовых средств;

- в металлокерамической форме, содержащей металлическую опору, имеющую базовую торцевую стенку и другие стенки с облицовочными слоями керамики на облицуемых поверхностях, заливочное отверстие и выпоры, дополнительно (в отличие от прототипа) выполнены по периметру облицуемой поверхности в базовой торцевой стенке вертикальные гладкоповерхностные или резьбовые сквозные отверстия для выталкивающих силовых средств, при этом смежные с облицуемыми поверхностями торцы упомянутых сквозных отверстий перекрыты облицовочными слоями керамики;

- в способе получения металлокерамической формы, включающем изготовление металлической опоры и постоянной модели, их сборку, заполнение жидкоподвижной керамической смесью зазоров для формирования облицовочных слоев керамики между облицуемыми поверхностями металлической опоры и формообразующими поверхностями постоянной модели, затвердевание жидкоподвижной керамической смеси, отделение облицованной слоями керамики металлической опоры от постоянной модели, удаление летучих веществ и прокаливание керамики, дополнительно (в отличие от прототипа) перед заполнением жидкоподвижной керамической смесью зазоров для формирования облицовочных слоев керамики производят полнообъемное закупоривание полостей гладкоповерхностных или резьбовых сквозных отверстий для выталкивающих силовых средств, а после затвердевания жидкоподвижной керамической смеси - полнообъемное раскупоривание последних;

- в устройстве для получения металлокерамической формы, содержащем металлическую опору и постоянную модель с формообразующими поверхностями, зазоры для формирования облицовочных слоев керамики между облицуемыми и формообразующими поверхностями металлической опоры и постоянной модели, сообщенные с заливочным отверстием и выпорами, дополнительно (в отличие от прототипа) в вертикальные гладкоповерхностные или резьбовые сквозные отверстия для выталкивающих силовых средств установлены с зазорами не больше 0,2 мм соответствующие им гладкоповерностные или резьбовые закупоривающие вставки, торцевые поверхности которых совмещены заподлицо со смежными облицуемыми поверхностями.

Более подробно сущность изобретений раскрывается из дальнейшего описания с использованием чертежей, на которых изображено следующее:

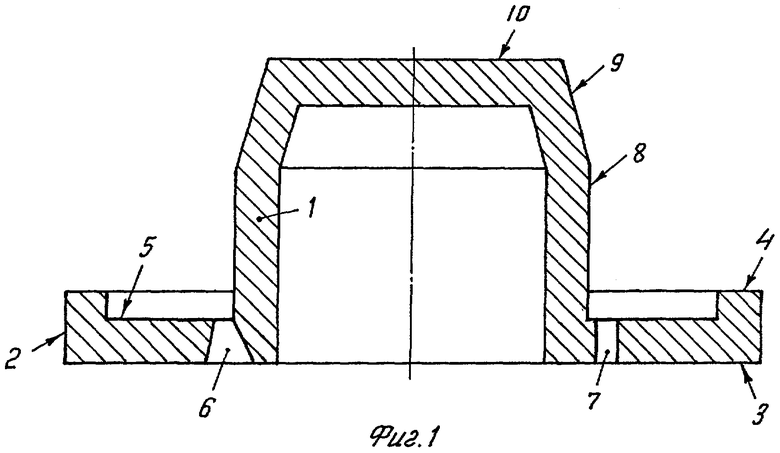

на фиг.1 - диаметральный вертикально-осевой разрез известной (прототипной) металлической опоры;

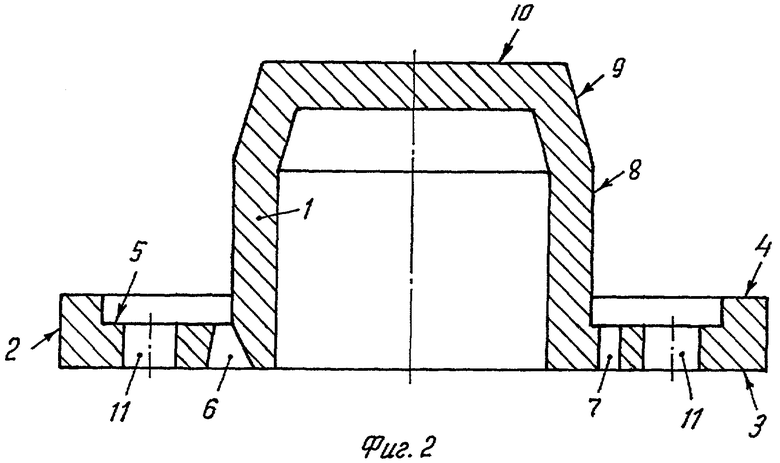

на фиг.2 - диаметральный вертикально-осевой разрез описываемой металлической опоры;

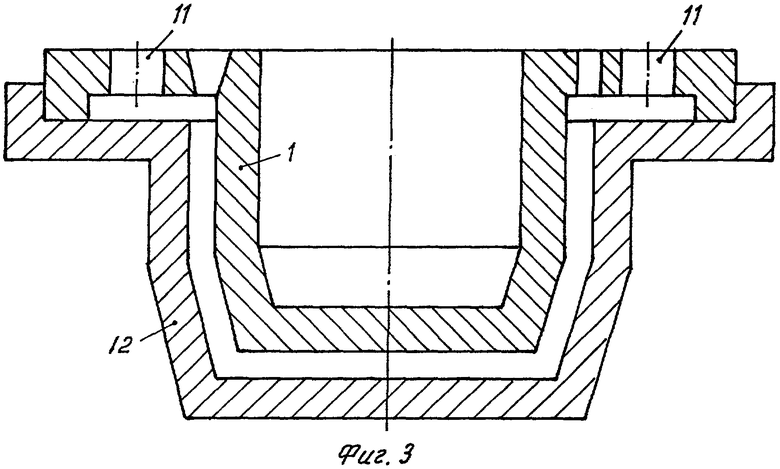

на фиг.3 - диаметральный вертикально-осевой разрез устройства для получения металлической формы в сборе (с незакупоренными сквозными отверстиями для выталкивающих силовых средств);

на фиг.4 - то же, что на фиг.3, с установленными в упомянутые сквозные отверстия закупоривающими вставками;

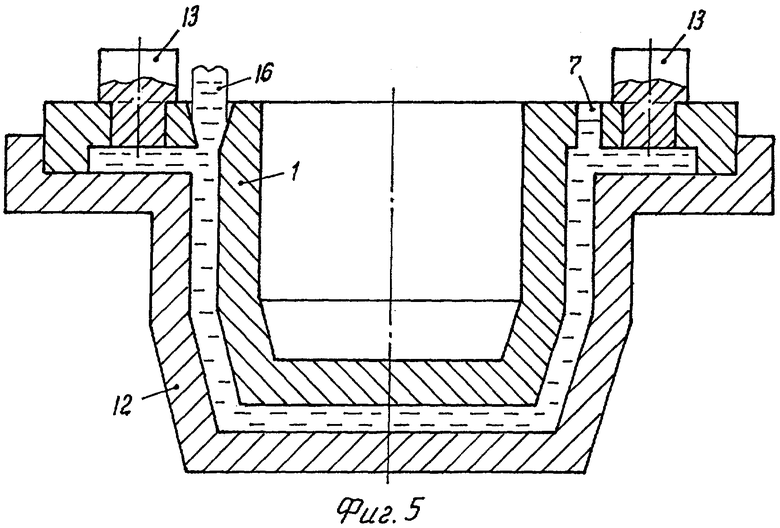

на фиг.5 - то же, что на фиг.4, на финишной стадии заполнения зазоров для формирования облицовочных слоев керамики жидкоподвижной керамической смесью;

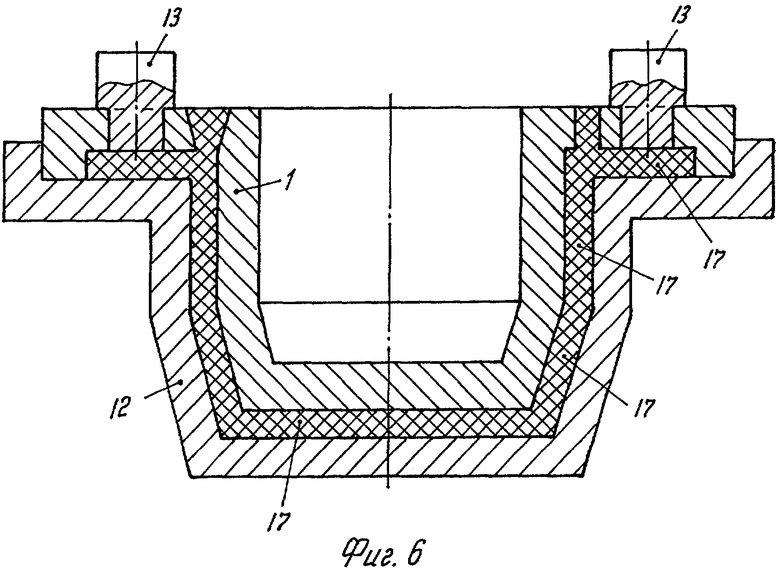

на фиг.6 - то же, что на фиг.5, после затвердевания жидкоподвижной керамической смеси;

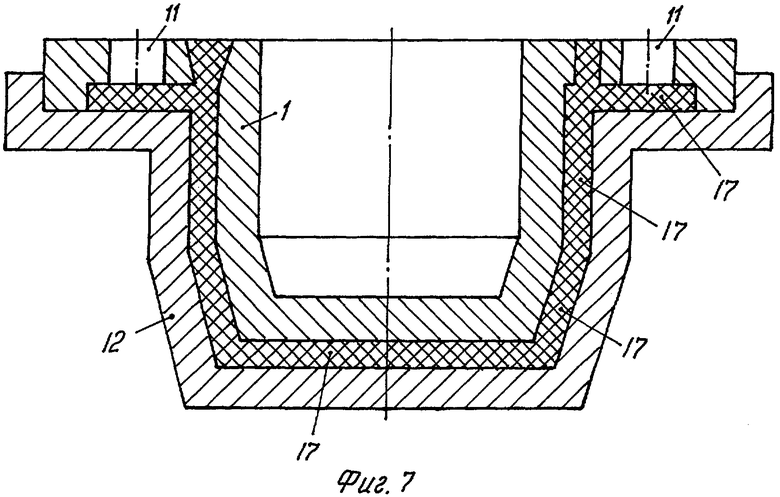

на фиг.7 - то же, что на фиг.6, после удаления закупоривающих вставок из упомянутых сквозных отверстий;

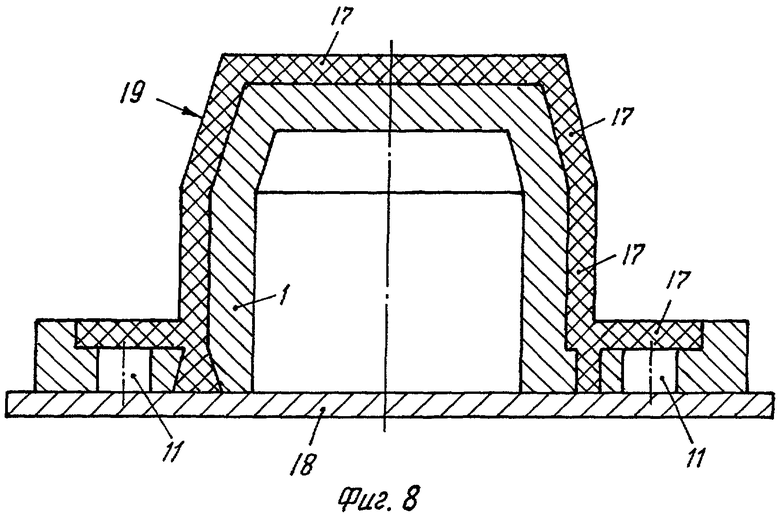

на фиг.8 - диаметральный вертикально-осевой разрез металлокерамической формы, установленной на плиту;

на фиг.9 - диаметральный вертикально-осевой разрез литейной формы с отливкой (металлокерамическая форма в комбинации с песчаной полуформой);

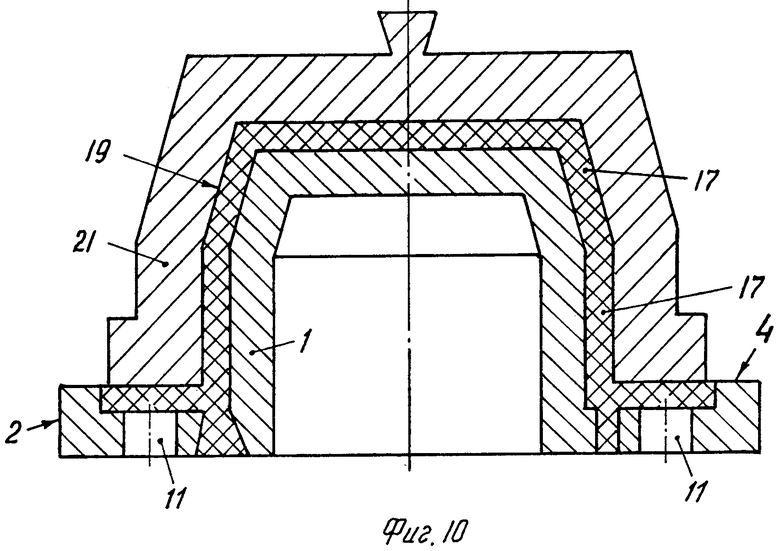

на фиг.10 - диаметральный вертикально-осевой разрез металлокерамической формы с отливкой;

на фиг.11 - диаметральный вертикально-осевой разрез подставки для отделения отливки от металлокерамической формы;

на фиг.12 - то же, что на фиг.11, совместно с закрепленной металлокерамической формой с отливкой;

на фиг.13 - то же, что на фиг.12, совместно с толкателями, установленными в упомянутые сквозные отверстия для выталкивающих силовых средств и закрепленными направляющими;

на фиг.14 - то же, что на фиг.13, совместно с нагрузочной плитой;

на фиг.15 - то же, что на фиг.14, совместно с первоначальным грузом;

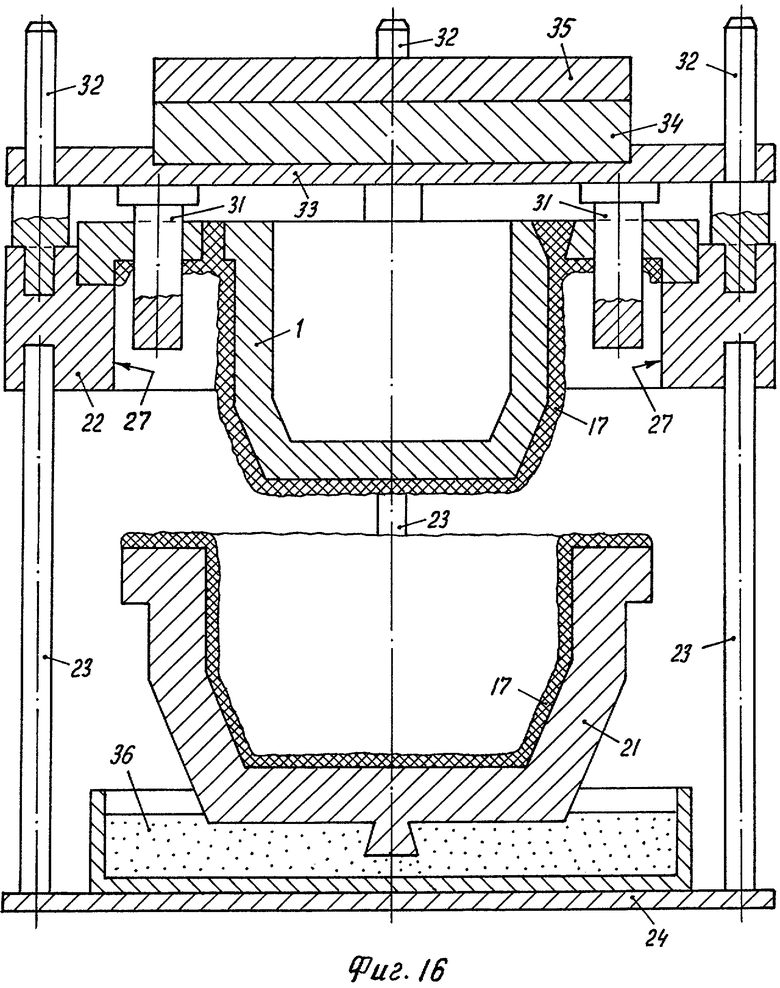

на фиг.16 - то же, что на фиг.15, совместно с дополнительным грузом (на финишной стадии осуществления способа отделения отливки от металлокерамической формы);

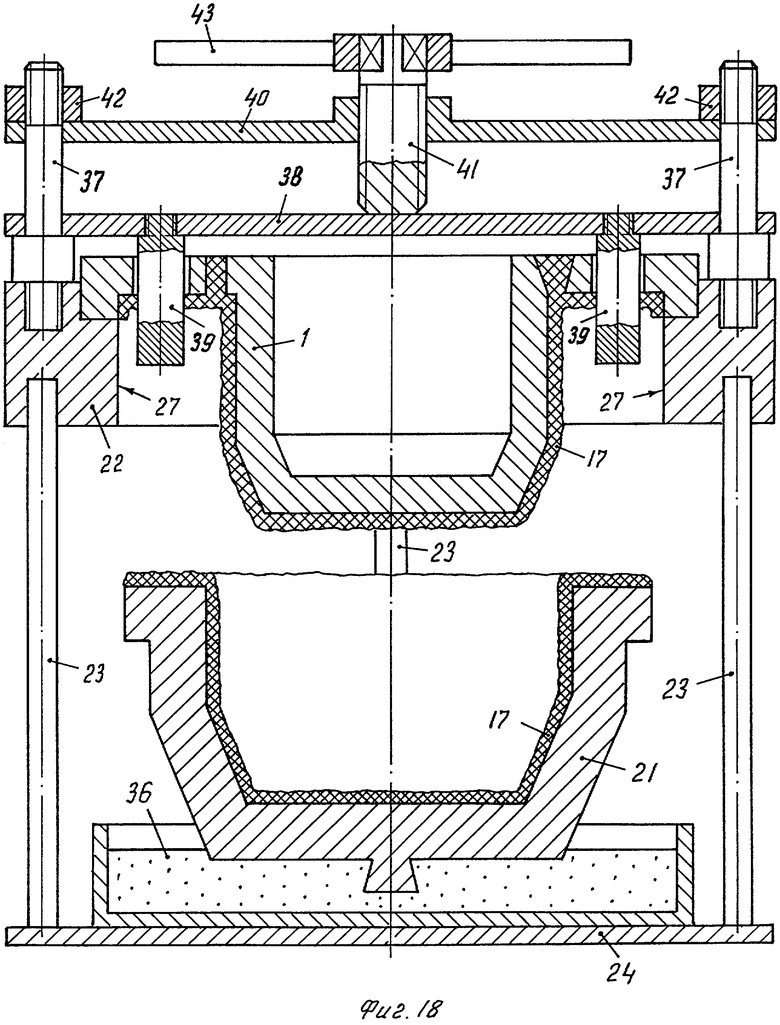

на фиг.17 - диаметральный вертикально-осевой разрез варианта устройства в сборе для отделения отливки от металлокерамической формы, содержащего подставку, металокерамическую форму с отливкой, направляющие, нагрузочную плиту с толкателами, траверсу с резьбовым силовым винтом в центре (исходное положение);

на фиг.18 - то же, что на фиг.17 (финишное положение);

на фиг.19 - диаметральный вертикально-осевой разрез варианта устройства в сборе для отделения отливки от металлокерамической формы, содержащего подставку, металлокерамическую форму с отливкой, направляющие и траверсу с резьбовыми силовыми винтами, введенными в отверстия для выталкивающих силовых средств (исходное положение);

на фиг.20 - то же, что на фиг.19 (финишное положение);

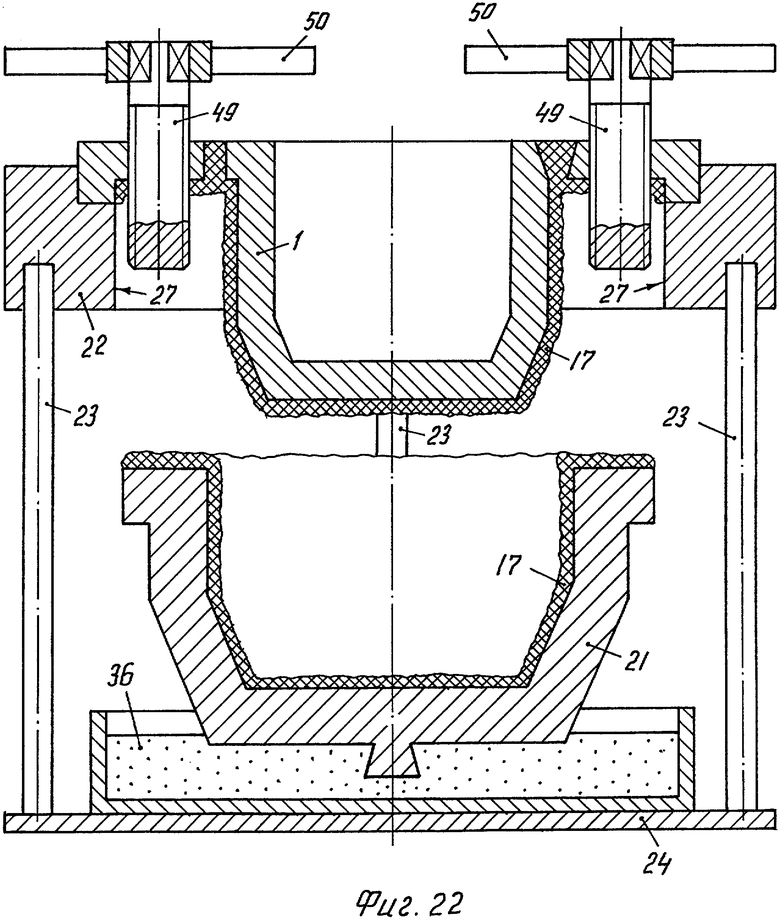

на фиг.21 - диаметральный вертикально-осевой разрез варианта устройства в сборе для отделения отливки от металлокерамической формы, содержащего подставку, металокерамическую форму с отливкой, резьбовые силовые винты, введенные в вертикальные резьбовые сквозные отверстия для выталкивающих силовых средств (исходное положение);

на фиг.22 - то же, что на фиг.21 (финишное положение);

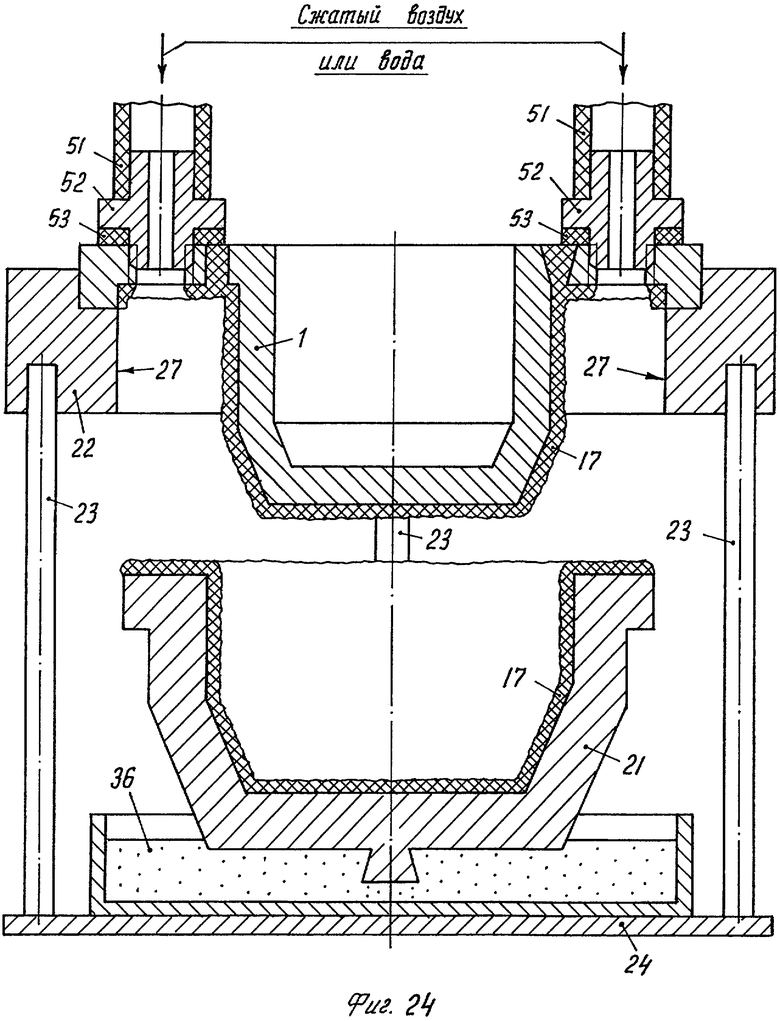

на фиг.23 - диаметральный вертикально-осевой разрез варианта устройства в сборе для отделения отливки от металлокерамической формы, содержащего подставку, металлокерамическую форму с отливкой, воздухопроводы или водопроводы (шланги), прикрепленные герметично к вертикальным сквозным отверстиям для выталкивающих силовых средств и соединенные с источниками сжатого воздуха или воды под давлением (исходное положение);

на фиг.24 - то же, что на фиг.23 (финишное положение).

Необходимые пояснения к описанию изобретений и чертежам:

1. С целью упрощения чертежей и облегчения понимания сущности описываемых изобретений все основные детали и конструкционные элементы (металлическая опора; вертикальные гладкоповерхностные или резьбовые отверстия для выталкивающих силовых средств; постоянная модель; металлокерамическая форма; отливка; закупоривающие вставки; горизонтальная рамка подставки; направляющие; нагрузочная плита; толкатели; силовые винты) выполнены в виде тел-фигур вращения, при этом их количество ограничено минимально необходимым.

2. В заявке автором принят обобщенный термин "опора" взамен множества употребляемых в технической литературе таких разноименных терминов, как-то: опорная часть, опорная форма, опорный блок, опорный слой.

3. Под термином "металлокерамическая форма" понимается термин "металлическая опора с облицовочными слоями керамики на облицуемых поверхностях" во всех разнообразных конструкционно-технологических исполнениях, а именно: как в виде самостоятельных форм-емкостей, в которые можно заливать металл, так и в виде отдельных стержней, которые могут использоваться в любых литейных формах, например в кокилях, в песчаных формах.

Реализация описываемых изобретений включает следующие стадии: изготовление всех необходимых устройств (металлической опоры, постоянной модели, устройства для получения металлокерамической формы, устройств для отделения отливки от металокерамической формы), технологическую подготовку компонентов керамики и осуществление соответствующих технологических процессов.

Для получения описываемой металлической опоры в известной (прототипной) металлической опоре 1, содержащей базовую торцевую стенку, имеющую боковую посадочно-фиксирующую поверхность 2, горизонтальные посадочно-фиксирующие поверхности 3, 4, облицуемую поверхность 5, заливочное отверстие 6 и выпор 7, другие стенки (боковые: вертикально-цилиндрические, наклонно-конические; а также цельноторцевую) с облицуемыми поверхностями 8, 9, 10, дополнительно выполняют по периметру облицуемой поверхности 5 в базовой торцевой стенке вертикальные гладкоповерхностные или резьбовые сквозные отверстия 11 для выталкивающих силовых средств, фиг.1, 2.

Получение описываемой металлокерамической формы производят путем выполнения необходимых технологических операций, а именно:

Осуществляют сборку описываемого устройства для получения металокерамической формы, для этого закрепляют металлическую опору 1 в постоянной модели 12 (фиг.3) и производят полнообъемное закупоривание гладкоповерхностных или резьбовых сквозных отверстий 11 для выталкивающих силовых средств, например путем установки в упомянутые сквозные отверстия соответствующих им гладкоповерхностных или резьбовых закупоривающих вставок 13, при этом торцевые поверхности 14 закупоривающих вставок 13 должны быть совмещены заподлицо со смежными облицуемыми поверхностями 5, в результате чего образуется единая, общая облицуемая поверхность на базовой торцевой стенке, причем между облицуемыми поверхностями 5, 8, 9, 10 металлической опоры 1 и формообразующими поверхностями постоянной модели 12 предусматривают зазоры 15 для формирования облицовочных слоев керамики, сообщенные с заливочным отверстием 6 и выпорами 7, фиг.4.

Между поверхностями сквозных отверстий 11 и закупоривающих вставок 13 должны быть зазоры не больше 0,2 мм, так как благодаря этому в процессе изготовления металлокерамической формы обеспечивается выход вытесняемого из полостей воздуха и в то же время предотвращается проникновение в зазоры жидкоподвижной керамической смеси, при этом закупоривающие вставки 13 выполнены в виде двух коаксиально сочлененных цилиндров разновеликих диаметров.

Для формирования облицовочных слоев керамики производят заполнение зазоров 15, например, путем подачи через заливочное отверстие 6 приготовленной жидкоподвижной керамической смеси 16 до момента появления последней в выпорах 7, фиг.4, 5.

В течение короткого промежутка времени жидкоподвижная керамическая смесь 16 затвердевает, превращаясь в облицовочные слои керамики 17 (фиг.6), при этом в первоначальные 2-5 минут, когда облицовочные слои керамики проходят стадию гелеобразного, эластичного, резиноподобного состояния, удаляют закупоривающие вставки 13 из сквозных отверстий 11 (фиг.7), отделяют от постоянной модели 12 металлическую опору 1 с нанесенными на ее облицуемые поверхности облицовочными слоями керамики 17, устанавливают на плиту 18, осуществляют окончательную технологическую доводку путем удаления летучих веществ и прокалки керамики, в результате получают высококачественную, годную к использованию металлокерамическую форму 19, фиг.8.

Описанная металлокерамическая форма 19 существенно отличается от прототипной выполненными по периметру облицуемой поверхности в базовой торцевой стенке металлической опоры 1 вертикальными гладкоповерхностными или резьбовыми сквозными отверстиями 11 для выталкивающих силовых средств, при этом торцы отверстий 11 со стороны смежных облицуемых поверхностей перекрыты облицовочными слоями керамики 17, фиг.8.

Металлокерамическая форма 19 может быть использована в комбинации с другими формами, например с песчаными формами для изготовления кокилей, при этом облицовочные слои керамики 17 обеспечивают получение высококачественных, ответственных частей литых деталей с особо высокими требованиями к конфигурации, чистоте поверхностей и точности размеров и этим самым исключают необходимость дальнейшего применения обработки на металлорежущем оборудовании, а песчаные формы образуют остальные части литых деталей обычного назначения.

В качестве примера на фиг.9 представлен вариант использования металлокерамической формы 19 в комбинации с песчаной полуформой 20 для получения отливки 21 типа кокиля, имеющего внутренние цилиндрические и конические поверхности на боковых стенках.

Отделение отливки 21 от песчаной полуформы 20 никаких затруднений не представляет, так как для этих целей применяются легковыбиваемые песчаные формовочные смеси, фиг.10.

Отделение же отливки 21 от металлокерамической формы 19 представляет сложную техническую проблему по двум важнейшим причинам:

Во-первых, в результате усадки металла при остывании отливки 21 облицовочные слои керамики 17, расположенные между боковыми цилиндрическими и коническими стенками металлической опоры 1 и отливки 21, находятся в состоянии мощного силового обжатия и поэтому необходимы большие прилагаемые усилия на преодоление сил сцепления.

Во-вторых, процесс отделения отливки 21 от металлокерамической формы 19 требует повышенной осторожности, чтобы исключить нанесение каких-либо механических повреждений ответственным частям отливки 21 и металлической опоре 1, используемой многократно.

Для высокоэффективного отделения отливок от вышеописанного класса металлокерамических форм созданы нижеописанные специальные высокоэффективные средства, а именно: способ отделения отливки от металлокерамической формы; подставка и устройства (варианты) для отделения отливки от металлокерамической формы.

Способ отделения отливки от охарактеризованной выше согласно фиг.8, 10 металлокерамической формы, содержащей металлическую опору, имеющую базовую торцевую стенку и другие стенки с облицовочными слоями керамики на облицуемых поверхностях, заливочное отверстие и выпоры, выполненные по периметру облицуемой поверхности в базовой торцевой стенке вертикальные гладкоповерхностные или резьбовые сквозные отверстия для выталкивающих силовых средств, торцы которых со стороны смежных облицуемых поверхностей перекрыты облицовочными слоями керамики, включают введение выталкивающих силовых средств в гладкоповерхностные или резьбовые сквозные отверстия, воздействие выталкивающими силовыми средствами на облицовочные слои керамики, перекрывающие торцы упомянутых сквозных отверстий, путем создания нарастающих выталкивающих усилий на отливку до преодоления сопротивления сил сцепления между отливкой и металлокерамической формой, и подачу отделенной отливки в приемную ловушку, при этом в качестве силовых средств используют или механические устройства, или сжатый воздух (газы, пар), или воду (жидкости) под давлением, а также их комбинации, например механическое устройство и сжатый воздух совместно.

На фиг.11-16 подробно представлено осуществление способа отделения отливки 21 от металлокерамической формы 19 путем использования варианта устройства, содержащего подставку, толкатели, направляющие, нагрузочную плиту и грузы.

Для закрепления металлокерамической формы 19 с отливкой 21 и осуществления процесса отделения отливки 21 от металлокерамической формы 19 изготовляют специальную подставку в виде горизонтальной рамки 22, закрепленной на вертикальных стойках 23, и устанавливают на горизонтальную площадку или плиту 24, фиг.11.

Горизонтальная рамка 22 имеет посадочное гнездо, образованное вертикальной поверхностью 25 и горизонтальной поверхностью 26, внутреннюю вертикальную направляющую поверхность 27 и вертикальные гладкоповерхностные или резьбовые отверстия 28, расположенные по периметру периферийной зоны верхней горизонтальной поверхности 29, при этом вертикальные поверхности 25, 27 ориентированы перпендикулярно горизонтальным поверхностям 26, 29, 30, фиг.11.

Посадочное гнездо, образованное вертикальной поверхностью 25 и горизонтальной поверхностью 26 в рамке 22, предназначено для закрепления металлокерамической формы 19 с отливкой 21, поэтому вертикальная поверхность 25 и горизонтальная поверхность 26 по конфигурации и величине размеров соответствуют контактирующим с ними вертикальным поверхностям 2 и горизонтальным поверхностям 4 базовой торцевой стенки металлической опоры 1, фиг.11, 10.

Внутренняя вертикальная направляющая поверхность 27 в рамке 22 предназначена для придания управляемого перемещения отливки 21 в процессе отделения ее от металлокерамической формы 19 и подачи в приемную ловушку, поэтому внутренняя вертикальная направляющая поверхность 27 по конфигурации и величине размеров соответствует боковым поверхностям смежных габаритных стенок отливок 21, фиг.10, 11, 12.

Вертикальные гладкоповерхностные или резьбовые отверстия 28 предназначены для закрепления в них направляющих.

Металлокерамическую форму 19 с отливкой 21 закрепляют в подставке так, чтобы в посадочном гнезде горизонтальной рамки 22 отливка 21 находилась в висячем положении, то есть чтобы отливка 21 была расположена снизу, под металлокерамической формой 19, так как этим самым упрощается процесс отделения отливки 21 от металлокерамической формы 19, фиг.12, 11.

В отверстие 11 устанавливают толкатели 31, а в отверстиях 28 закрепляют направляющие 32 (фиг.13, 12, 11).

Толкатели 31 выполнены в виде цилиндрических стержней, имеющих на верхних торцах головки, которые взаимодействуют с нагрузочной плитой и предотвращают выпадания толкателей 31 сквозь отверстия 11 на финишной стадии процесса отделения отливки 21 от металлокерамической формы 19 (фиг.13-16).

Если толкатели 31 не закреплены жестко к нагрузочной плите, а отдельно от нагрузочной плиты устанавливаются в отверстия 11 (как показано на фиг.13-16), то зазоры между цилиндрическими поверхностями отверстий 11 и толкателей 31 должны быть не больше 0,2 мм, так как при этом исключаются заклинивания толкателей 11 из-за возможных перекосов последних в сквозных отверстиях 11.

Когда толкатели 31 жестко закреплены к нагрузочной плите, тогда зазоры между цилиндрическими поверхностями отверстий 11 и толкателей 31 могут составлять 3-6 мм, так как в этом случае существенно уменьшаются требования к точностным параметрам устройства при одновременном обеспечении надежности процесса отделения отливки 21 от металлокерамической формы 19.

Направляющие 32 выполнены в виде цилиндрических стержней, имеющих со стороны верхних торцов - направляющие части, взаимодействующие с соответствующими отверстиями нагрузочной плиты; со стороны нижних торцов - гладкоповерхностные или резьбовые хвостовики для закрепления в соответствующих гладкоповерхностных или резьбовых отверстиях 28 и упоры, фиксирующие крайнее нижнее положение нагрузочной плиты и этим самым предотвращающие столкновения нагрузочной плиты с базовой торцевой горизонтальной стенкой металлической опоры 1.

Закрепляют специальную нагрузочную плиту 33 в направляющих 32 с возможностью вертикальных перемещений и силового взаимодействия с толкателями 31, фиг.14.

Далее за счет устанавливаемых на нагрузочную плиту 33 специальных грузов создают необходимые нарастающие выталкивающие усилия, передаваемые посредством нажатия торцами толкателей 31 на облицовочные слои керамики 17, перекрывающие торцы отверстий 11, отливке 21 до преодоления сопротивления сил сцепления между отливкой 21 и металлокерамической формой 19 и подачи отделенной отливки 21 в приемную ловушку.

Если использование одного первоначального груза 34 недостаточно (фиг.15), процесс нагружения продолжают путем установки дополнительных грузов, в частности установки дополнительного груза 35, в результате чего преодолевается сопротивление сил сцепления и отделенная отливка 21 под воздействием толкателей 31 и собственной силы тяжести подается в заранее подставленную ловушку, например в ящик с песком 36 (фиг.16), при этом благодаря упорам, выполненным в направляющих 32, предотвращается возможность столкновения массивной нагрузочной плиты 33 (вместе с грузами 34, 35) с базовой торцевой горизонтальной стенкой металлической опоры 1 на финишной стадии процесса отделения отливки, то есть когда нагрузочная плита 33 стопорится упорами в крайнем нижнем положении и этим самым обеспечивается существенное повышение долговечности металлической опоры 1, используемой многократно.

Следует особо подчеркнуть, что в течение всего времени осуществления процесса отделения отливки 21 от металлокерамической формы 19 силовое воздействие толкателями 31 происходит без непосредственного контакта с поверхностями отливки 21, а путем нажатия на облицовочные слои керамики 17, находящиеся между торцами толкателей 31 и смежными поверхностями отливки 21, благодаря чему исключается возможность нанесения каких-либо механических повреждений важным частям отливки ответственного назначения (фиг.12-16).

Благодаря внутренней вертикальной направляющей поверхности 27 горизонтальной рамки 22 и другим вышеописанным параметрам устройств отливке 21 придается упорядоченное (почти прямолинейное поступательное) перемещение от начала отделения от металлокерамической формы 19 вплоть до подачи в приемную ловушку и этим самым исключается возможность повреждений других частей отливки менее ответственного назначения (фиг.11-16).

Для лучшего образного восприятия описываемого процесса отделения отливки 21 от металлокерамической формы 19 на фиг.16 показан финишный, конечный результат таким образом, что и на облицуемых поверхностях металлической опоры 1 и на рабочих, формообразующих поверхностях отделенной отливки 21 имеются почти одинаковые остатки облицовочных слоев керамики 17.

Затем производят разборку устройств, очистку металлической опоры 1 и других деталей от остатков-засоров керамики и осуществляют последующий техпроцесс.

Очистку отделенной отливки 21 от остатков облицовочных слоев керамики 17 осуществляют известными средствами, в частности металлическими щетками, пескоструйным способом и т.д.

На фиг.17 изображено исходное положение варианта устройства в сборе для отделения отливки от металлокерамической формы, содержащего подставку, охарактеризованную выше согласно фиг.11; металлокерамическую форму 19 с отливкой 21, охарактеризованную ранее согласно фиг.8, 10; направляющие 37; нагрузочную плиту 38 с толкателями 39 и траверсу 40 с вертикальным резьбовым силовым винтом 41 в центре.

Металлокерамическая форма 19 с отливкой 21 закреплена в посадочном гнезде горизонтальной рамки 22 так, что отливка 21 находится в висячем положении, фиг.17, 12.

Нагрузочная плита 38 закреплена в направляющих 37 с возможностью вертикальных перемещений, при этом снизу к ней прикреплены с помощью резьбового соединения легкоотъемные толкатели 39, которые введены в вертикальные гладкоповерхностные сквозные отверстия 11 для выталкивающих силовых средств, выполненные по периметру облицуемой поверхности в базовой торцевой стенке металлической опоры 1 металлокерамической формы 19 с отливкой 21, фиг.17, 12.

Сверху, над нагрузочной плитой 38 закреплена в направляющих 37 траверса 40, снабженная в центре вертикальным резьбовым силовым винтом 41, взаимодействующим с нагрузочной плитой 38 с возможностью сообщения последней необходимых выталкивающих усилий и перемещения ее из исходного верхнего в крайнее нижнее положение, фиг.17, 18.

Направляющие 37 закреплены в вертикальных резьбовых отверстиях 28 горизонтальной рамки 22, имеют внизу упоры для фиксации нагрузочной плиты 38 в крайнем нижнем положении и верхние части для закрепления траверсы 40, при этом в качестве примера верхние части выполнены в виде резьбовых хвостовиков, снабженных гайками 42, фиг.17, 12.

Верхний конец вертикального резьбового силового винта 41 имеет гнездо для присоединения к силовым приводам (механизмам или приспособлениям), в частности на фиг.17 упомянутое гнездо выполнено в виде хвостовика с квадратным поперечным сечением, в котором закреплен двуплечий рычаг 43.

За счет ввинчивания вертикального резьбового силового винта 41 производят наращение силового воздействия на нагрузочную плиту 38, создавая необходимые выталкивающие усилия, передаваемые отливке 21 нажатием торцами толкателей 37 на облицовочные слои керамики 17, перекрывающие торцы упомянутых отверстий 11, в результате чего преодолевается сопротивление сил сцепления, происходит отделение отливки 21 от металлокерамической формы 19 и подача отделенной отливки 21 в ловушку 36, при этом нагрузочная плита 38 фиксируется упорами направляющих 37 в крайнем нижнем положении, фиг.18.

На фиг.19 изображено исходное положение варианта устройства в сборе для отделения отливки от металлокерамической формы, содержащего подставку, охарактеризованную выше согласно фиг.11; металлокерамическую форму 19 с отливкой 21, охарактеризованную ранее согласно фиг.8, 10; направляющие 44; траверсу 45 с вертикальными резьбовыми силовыми винтами 46.

Металлокерамическая форма 19 с отливкой 21 закреплена в посадочном гнезде горизонтальной рамки 22 так, что отливка 21 находится в висячем положении, фиг.19, 12.

Направляющие 44 закреплены в вертикальных резьбовых отверстиях 28 горизонтальной рамки 22, имеют внизу упоры для фиксации траверсы 45 и верхние части для закрепления траверсы 45, при этом в качестве примера выполнены верхние части в виде резьбовых хвостовиков, снабженных гайками 47, фиг.19, 12.

Траверса 45 закреплена в направляющих 44 неподвижно, при этом она снабжена вертикальными резьбовыми силовыми винтами 46, введенными в вертикальные гладкоповерхностные сквозные отверстия 11 для выталкивающих силовых средств, выполненных по периметру облицуемой поверхности в базовой торцевой стенке металлической опоры 1, с возможностью вращательно-осевых перемещений, передачи отливке 21 необходимых выталкивающих усилий нажатием своими торцами на облицовочные слои керамики 17, перекрывающие торцы упомянутых гладкоповерхностных сквозных отверстий 11, и подачи отделенной отливки в приемную ловушку, фиг.19, 12.

Верхние концы вертикальных резьбовых силовых винтов 46 имеют гнезда для присоединения к силовым приводам (механизмам или приспособлениям), в частности на фиг.19, 20 упомянутые гнезда выполнены в виде хвостовиков с квадратными поперечными сечениями, в которых закреплены двуплечие рычаги 48.

Путем ввинчивания вертикальных резьбовых силовых винтов 46 создают наращение выталкивающих усилий, передаваемых отливке 21 нажатием торцами силовых винтов 46 на облицовочные слои керамики 17, перекрывающие торцы упомянутых отверстий 11, в результате чего преодолевается сопротивление сил сцепления, происходит отделение отливки 21 от металлокерамической формы 19 и подача отделенной отливки 21 в ловушку 36, фиг.20.

На фиг.21 изображено исходное положение варианта устройства в сборе для отделения отливки от металлокерамической формы, содержащего подставку, охарактеризованную выше согласно фиг.11; металлокерамическую форму 19 с отливкой 21, охарактеризованную ранее согласно фиг.8, 10; резьбовые силовые винты 49, введенные в вертикальные резьбовые сквозные отверстия 11 для выталкивающих силовых средств, выполненные по периметру облицуемой поверхности в базовой торцевой стенке металлической опоры 1.

Металлокерамическая форма 19 с отливкой 21 закреплена в посадочном гнезде горизонтальной рамки 22 так, что отливка 21 находится в висячем положении, фиг.21, 12.

Резьбовые силовые винты 49 введены в вертикальные резьбовые сквозные отверстия 11 для выталкивающих силовых средств, выполненные по периметру облицуемой поверхности в базовой торцевой стенке металлической опоры 1, с возможностью вращательно-осевых перемещений, передачи отливке 21 необходимых выталкивающих усилий нажатием своими торцами на облицовочные слои керамики 17, перекрывающие торцы упомянутых резьбовых сквозных отверстий 11, и подачи отделенной отливки в приемную ловушку.

Верхние концы резьбовых силовых винтов 49 имеют гнезда для присоединения к силовым приводам (механизмам или приспособлениям), в частности на фиг.21, 22 упомянутые гнезда выполнены в виде хвостовиков с квадратными поперечными сечениями, в которых закреплены двуплечие рычаги 50.

За счет ввинчивания резьбовых силовых винтов 49 создают наращение выталкивающих усилий, передаваемых отливке 21 нажатием торцами силовых винтов 49 на облицовочные слои керамики 17, перекрывающие торцы упомянутых отверстий 11, в результате чего преодолевается сопротивление сил сцепления, происходит отделение отливки 21 от металлокерамической формы 19 и подача отделенной отливки 21 в приемную ловушку 36, фиг.22.

На фиг.23 изображено исходное положение варианта устройства в сборе для отделения отливки от металлокерамической формы, содержащего подставку, охарактеризованную выше согласно фиг.11; металлокерамическую форму 19 с отливкой 21, охарактеризованную ранее согласно фиг.8, 10; воздухопроводы или водопроводы, например гибкие прорезиненные шланги, прикрепленные герметично одними концами (на время осуществления процесса отделения отливки от металлокерамической формы) к гладкоповерхностным или резьбовым сквозным отверстиям 11 для выталкивающих силовых средств, выполненным по периметру облицуемой поверхности в базовой торцевой стенке металлической опоры 1, а другими концами соединенные с источником сжатого воздуха или воды под давлением с возможностью регулируемой подачи сжатого воздуха или воды под давлением в полости упомянутых отверстий 11, передачи отливке 21 необходимых выталкивающих усилий за счет давления на облицовочные слои керамики 17, перекрывающие торцы отверстий 11, и подачи отделенной отливки в приемную ловушку.

Металлокерамическая форма 19 с отливкой 21 закреплена в посадочном гнезде горизонтальной рамки 22 так, что отливка 21 находится в висячем положении, фиг.23, 12.

В качестве воздухопроводов или водопроводов на фиг.23, 24 использованы гибкие прорезиненные шланги 51, которые посредством резьбовых полых наконечников 52 и резиновых прокладок 53 герметично прикреплены (на время осуществления процесса отделения отливки 21 от металлокерамической формы 19) к упомянутым резьбовым отверстиям 11, а другими концами соединены с источниками сжатого воздуха или воды под давлением (соединение шлангов 51 с источниками сжатого воздуха или воды под давлением на чертежах не показано).

В качестве источников сжатого воздуха или воды под давлением можно использовать стационарные компрессорные станции или передвижные компрессорные установки, насосы (насосные агрегаты) низкого, среднего и высокого давления, обеспечивающие давление порядка  и больше.

и больше.

Путем регулируемой подачи сжатого воздуха или воды под давлением (от источников сжатого воздуха или воды под давлением) через гибкие прорезиненые шланги 51 и полые наконечники 52 в полости отверстий 11 создают наращение необходимых выталкивающих усилий, передаваемых отливке 21 за счет давления на облицовочные слои керамики 17, перекрывающие торцы отверстий 11 (фиг.23), в результате чего преодолевается сопротивление сил сцепления, происходит отделение отливки 21 от металлокерамической формы 19 и подача отделенной отливки 21 в приемную ловушку 36 (фиг.24), причем сразу (как только произойдет отделение отливки 21 от металлокерамической формы 19) подачу сжатого воздуха или воды под давлением прекращают автоматически или дистанционным управлением вручную.

Проведено экспериментальное опробование описываемых изобретений при изготовлении отливок 21 в виде комплектов чугунных кокилей для колес шахтных вагонеток.

Комплект каждого типоразмера кокиля содержит корпус и крышку, имеющих форму тел вращения и максимальные параметры:

Корпус - масса 120 кг; габаритный диаметр 600 мм;

Крышка - масса 90 кг; габаритный диаметр 550 мм.

Металлические опоры 1 изготовлены из серого чугуна с толщиною базовых торцевых стенок 38-40 мм.

Вертикальные гладкоповерхностные сквозные отверстия 11 для выталкивающих силовых средств диаметрами 40 мм в количестве 6 штук равномерно расположены по периметрам облицуемых поверхностей 5 в базовых торцевых стенках металлических опор 1.

Гладкоповерхностные толкатели 31, 39 (фиг.13-18) изготовлены из стали диаметрами 36 мм.

Гладкоповерхностные закупоривающие вставки 13 (фиг.4-6) изготовлены из стали диаметрами 39,9 мм и 46 мм.

Направляющие 32, 37, 44 (фиг.13-20) изготовлены из стали в количестве 3 штук, равномерно расположены по периметру периферийной зоны верхней горизонтальной поверхности горизонтальной рамки 22 подставки, при этом их диаметры, сопряженные с отверстиями нагрузочных плит 33, 38 и траверс 40, 45 (фиг.14-20), равны 36 мм.

Нагрузочные плиты 33, 38, траверсы 40, 45 и горизонтальная рамка 22 подставки стальные с толщиною стенок 20-40 мм.

Резьбовые силовые винты 41, 46, 49 (фиг.17-22) выполнены из стали диаметром и шагом М 36×3.

Создание необходимых нарастающих выталкивающих усилий с использованием резьбовых силовых винтов 41, 46, 49 проводилось вручную с помощью стальных двуплечих рычагов 43, 48, 50 длиною 300-600 мм (фиг.17-22).

Постоянные модели 12 (фиг.3-7) из эпоксидной пластмассы, армированой стеклотканью.

Для образования облицовочных слоев керамики 17 (фиг.6-8) использовался следующий состав жидкоподвижной керамической смеси 16 (фиг.5):

1. Гидролизованный раствор этилсиликата (ГРЭ)...1л.

2. Огнеупорный наполнитель (песок 30%+молотый кварц 70%)...2,5-3 кг.

3. Гелеобразователь (10%-ный водный раствор аммиака)...30-40 мл на 1 л ГРЭ.

После удаления летучих веществ и прокалки керамических слоев керамики 17 металлокерамические формы 19 использовались в литейной форме в комбинации с песчаными полуформами 20 для получения отливок 21 вышеупомянутых кокилей, фиг.9, 10.

Экспериментальными опробованиями установлено:

- Отделение отливок 21 крышек и корпусов кокилей от металлокерамических форм 19 (фиг.11-16) происходило при массе 550-850 кг устанавливаемых с помощью кран-балки грузов 34, 35 на нагрузочную плиту 33 при использовании одновременно 6 (шести) легкоотъемных толкателей 31.

- Во всех вариантах (с использованием грузов и резьбовых силовых винтов) имело место высококачественное отделение отливок крышек и корпусов кокилей от металлокерамических форм (без каких-либо механических повреждений).

Таким образом, описываемые изобретения создают принципиально новое направление в области технологии высокоточного литья в металлокерамические формы по постоянным моделям, обеспечивающее производство высококачественных отливок без каких-либо механических повреждений, при этом существенно расширяется арсенал технических средств большим ассортиментом высокоэффективных новшеств, что безусловно будет способствовать увеличению масштабов промышленного использования этой исключительно прогрессивной технологии.

В распоряжение производственников поступает большой выбор новейших технических решений, отличающихся не только высокоэффективностью, но и простотой, несложностью, доступностью использования в самых разнообразных производствах, начиная с мелкосерийного и кончая поточно-массовым.

Обоснование соответствия описываемых изобретений условиям патентоспособности.

Обоснование соответствия описываемых изобретений условиям патентоспособности произведено согласно требованиям основопологаюших документов, а именно:

- "Патентного закона Российской Федерации" от 23 сентября 1992 г. №3517-1 с изменениями и дополнениями, внесенными Федеральным законом от 7 февраля 2003 г. №22-ФЗ (далее "Закон");

- "Правил составления, подачи и рассмотрения заявки на выдачу патента на изобретение", приказ Роспатента от 6 июня 2003 г. №82 (далее "Правила");

зарегистрирован Министерством юстиции Российской Федерации 30 июня 2003 г. №4852.

1. Обоснование соответствия описываемых изобретений "требованию единства изобретения" согласно пункту 2.3."Правил".

В данной заявке описана группа изобретений, связанных между собой настолько, что они образуют единый изобретательский замысел по следующим причинам:

1.1. Имеет место единая, общая конструкционно-технологическая цепочка совокупности новейших технических средств, которые решают одну техническую задачу, служат единой цели, а именно получение высококачественных, высокоточных отливок без каких-либо механических повреждений;

1.2. Описанная группа изобретений настолько тесно связана между собой, что первое изобретение (а именно металлическая опора) предназначено для использования во всех остальных изобретениях, охарактеризованных в независимых пунктах формулы изобретения;

1.3. Описанная группа изобретений настолько тесно связана между собой, что часть из них (устройств) предназначена для осуществления других (способов), при этом часть устройств является вариантами, ибо относится к объектам одного вида, имеет одинаковое назначение (а именно отделение отливки от металлокерамической формы), обеспечивает получение одного и того же технического результата (а именно изготовление высококачественных, высокоточных отливок без каких-либо механических повреждений);

1.4. Описанная конструкционно-технологическая цепочка новейших технических средств настолько тесно связана между собой, что каждый объект-изобретение может быть применен лишь совместно (в противном случае каждое в отдельности изобретение теряет смысл);

1.5. Ссылки в независимых пунктах 3, 4, 6, 8, 9, 11, 13, 15, 17 формулы изобретений на соответствующие им независимые пункты 1, 2, 8 сделаны согласно рекомендации статьи 3.3.2.2. "Правил" следующего содержания: "изложение независимого пункта в форме зависимого, допустимого лишь в случае, когда это позволяет изложить данный независимый пункт без полного повторения в нем содержания имеющего большой объем пункта, относящегося к другому изобретению заявляемой группы".

2. Обоснование соответствия описываемых изобретений условия промышленной применимости согласно статье 19.5.1. "Правил".

В описании заявки имеются все требуемые материалы, а именно:

- в описании и во всех пунктах формулы изобретений указано назначение изобретений;

- в описании и во всех пунктах формулы изобретений указаны средства и методы, с помощью которых возможно осуществление изобретений в том виде, как это охарактеризовано в каждом из пунктов формулы изобретений;

- и подробное описание с предоставлением чертежей в статике и динамике по каждому пункту формулы изобретений и экспериментальное опробование изобретений убедительно подтверждают возможность реализации назначения охарактеризованных изобретений.

3. Обоснование соответствия описываемых изобретений условию новизны согласно статье 19.5.2. "Правил".

Из проведенного анализа уровня техники высокоточного литья в керамические и металлокерамические формы по постоянным моделям в объеме патентных фондов Областной библиотеки и ЦНТИ г.Кемерова не выявлены известные технические решения, которые бы обладали такой же совокупностью существенных признаков и достигаемыми техническими результатами, как описываемые изобретения.

4. Обоснование соответствия описываемых изобретений условию изобретательского уровня согласно статье 19.5.3. "Правил".

Из изученного уровня техники автором-заявителем не выявлены технические решения, которые бы имели признаки, совпадающие с отличительными признаками описываемых изобретений, которые бы обладали такой же совокупностью существенных признаков и достигаемыми техническими результатами, как описываемые изобретения, следовательно, описываемые изобретения для специалиста явным образом не следуют из уровня техники.

Изобретение относится к изготовлению высокоточных отливок в керамических формах по постоянным моделям. Способ включает получение металлокерамической формы с облицовочными слоями керамики на поверхностях металлической опоры. По периметру облицуемой поверхности в базовой торцевой стенке опоры выполняют вертикальные гладкоповерхностные или резьбовые сквозные отверстия, предназначенные для введения выталкивающих средств. Для отделения отливки от металлической формы в упомянутые сквозные отверстия вводят толкатели, силовые винты, сжатый воздух или жидкость под давлением. Воздействуют на облицовочные слои керамики нарастающими выталкивающими усилиями на отливку до преодоления сопротивления сил сцепления между отливкой и металлокерамической формой. Отделенную отливку подают в приемную ловушку. Процесс отделения отливок от металлокерамических форм совершается без использования выбивного ударно-вибрационного оборудования, что исключает возможность нанесения механических повреждений металлическим опорам и отливкам. 6 н. и 11 з.п. ф-лы, 24 ил.

| МЕТАЛЛИЧЕСКАЯ ОПОРНАЯ ЧАСТЬ КОМПОЗИЦИОННОЙ КЕРАМИЧЕСКОЙ ФОРМЫ, КОМПОЗИЦИОННАЯ КЕРАМИЧЕСКАЯ ФОРМА (ВАРИАНТЫ), СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОЙ КЕРАМИЧЕСКОЙ ФОРМЫ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2003 |

|

RU2252105C2 |

| КОМПОЗИЦИОННАЯ КЕРАМИЧЕСКАЯ ФОРМА, СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ КЕРАМИЧЕСКИХ ФОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2024343C1 |

| Способ изготовления облицованных литейных форм | 1983 |

|

SU1126356A1 |

| Способ извлечения постоянной модели из керамической формы и устройство для его осуществления | 1986 |

|

SU1369871A1 |

Авторы

Даты

2006-05-27—Публикация

2004-07-20—Подача