Изобретение относится к технике, предназначенной для тонкого измельчения (диспергирования) твердых частиц в жидкой фазе, и может быть использовано в лакокрасочной, фармацевтической, пищевой, косметической отраслях промышленности, а также при переработке сырья для производства средств защиты растений, пигментов, красителей, керамики и других материалов.

Известен ротор бисерной мельницы, включающий вал с попарно установленными на разъемных ступицах дисках, рабочая поверхность которых в радиальном направлении имеет волнообразную форму, при этом диски выполнены из композита с матрицей из неорганических окислов методом каменного литья, армированного каркасом из круговых и радиальных волокон, жестко соединенных между собой в местах их пересечения (патент №2040340 (Россия) МПК 6 В 02 С 17/16).

Недостатком такой конструкции является низкая надежность, обусловленная сложностью механического соединения таких разнородных по природе материалов, как металл и каменное литье (что подтверждается использованием специального армированного каркаса), и недостаточной прочностью подобного композита при действии изгибных деформаций. В этой связи при разрушении хотя бы одного из каменных дисков произойдет лавинное разрушение всех рабочих дисков, размещенных на роторе. Кроме того, хорошо известно, что при ударной нагрузке (характерной для бисерных мельниц) подобные высокотвердые, но хрупкие материалы обладают низкой износостойкостью и склонны к выкрашиванию вследствие высокого уровня контактных напряжений, развивающихся при ударе. Также при ударном взаимодействии таких близких по твердости материалов, как каменное литье и бисер, будет наблюдаться разрушение и измельчение мелющих тел (особенно из стекла, керамики и фарфора), что понизит эффективность диспергирования основного продукта и возникнет необходимость частой замены бисерной массы.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является ротор бисерной мельницы, содержащий вал с установленными на нем и разделенными посредством металлических дистанционных втулок плоскими дисками со сквозными отверстиями, рабочая часть которых гуммирована резиной по всей поверхности, включая периметры дисков и сквозных отверстий (решение о выдаче патента на изобретение по заявке №2003101164/03(001037) от 15.01.2003 г.).

Недостатком подобной конструкции ротора является образование в его центральной части застойных зон, диаметр которых достигает 50-80% от диаметра диска, что замедляет процесс диспергирования исходного материала и снижает производительность мельниц. Кроме того, вследствие взаимодействия с бисером и пигментной суспензией внешняя поверхность металлических дистанционных втулок подвергается коррозионно-механическому изнашиванию, поэтому возникает необходимость в периодической замене этих элементов.

Техническим результатом, достигаемым при осуществлении заявленного изобретения, является повышение степени диспергирования исходного материала и увеличение ресурса работы ротора.

Для достижения указанного технического результата в известной конструкции ротора бисерной мельницы, включающего вал, установленные на нем и разделенные посредством металлических дистанционных втулок плоские гуммированные диски со сквозными отверстиями, рабочая часть которых гуммирована резиной по всей поверхности, включая периметры дисков и сквозных отверстий, при этом наружная цилиндрическая поверхность упомянутых дистанционных втулок гуммирована резиной и на этой поверхности выполнены эластичные продольные выступы с поперечным сечением в форме равнобедренного треугольника, боковые стороны которого очерчены плавными выпуклыми кривыми, а диаметр вершин D≤Dв≤0,5Dд, где D - диаметр гуммированной втулки; Dд - диаметр гуммированного диска.

Анализ признаков, отличающих заявляемое техническое решение от существующих признаков известных технических решений, показал, что применяются различные методы борьбы с застойными зонами. Наиболее радикальным является предложение увеличить диаметр центрального вала от 0,5 диаметра корпуса мешалки до значения, отличающегося всего лишь на 4d от этого диаметра, где d - диаметр мелющих тел [патент №2039606 (Россия) кл. 6 В 02 С 17/16]. Однако такой, чисто экстенсивный метод увеличения степени диспергирования и снижения расхода энергии приводит к чрезмерному увеличению металлоемкости и стоимости ротора. Кроме того, при вращении столь массивной конструкции неизбежно возникнет дисбаланс (т.к. ротор в бисерных мельницах установлен консольно), что приведет к возникновению значительных вибраций и снижению ресурса работы подшипниковых узлов.

В патенте №1766510 (Россия) кл. В 02 С 17/16 показано, что наибольшая плотность потока истираемого пастообразного материала приходится на наружную часть рабочего диска, составляющего (0,2-0,5)R, где R - радиус диска. Очевидно, что в эту зону следует направлять истираемый материал из центральных застойных зон. Эти примеры показывают, насколько актуальным является вопрос борьбы с застойными зонами в бисерных мельницах.

В предлагаемой конструкции ротора бисерной мельницы за счет эластичных продольных выступов, выполненных на наружной поверхности дистанционных втулок, можно включить в процесс диспергирования материал, располагаемый в застойных зонах междискового пространства и тем самым повысить степень его диспергирования без увеличения диаметра вала. Гуммирование наружной поверхности дистанционных втулок позволит надежно защитить их от коррозионно-механического изнашивания и увеличить срок службы. Также за счет высокой податливости и эластичности резины будет исключено разрушение мелющих тел при ударе, что способствует сохранению первоначальной структуры бисерной массы и повышению эффективности процесса помола.

Таким образом, в совокупности с известными новые признаки придают заявляемому объекту новый, не суммарный, положительный эффект, т.к. позволяют повысить степень диспергирования исходного материала и увеличить ресурс работы ротора бисерной мельницы.

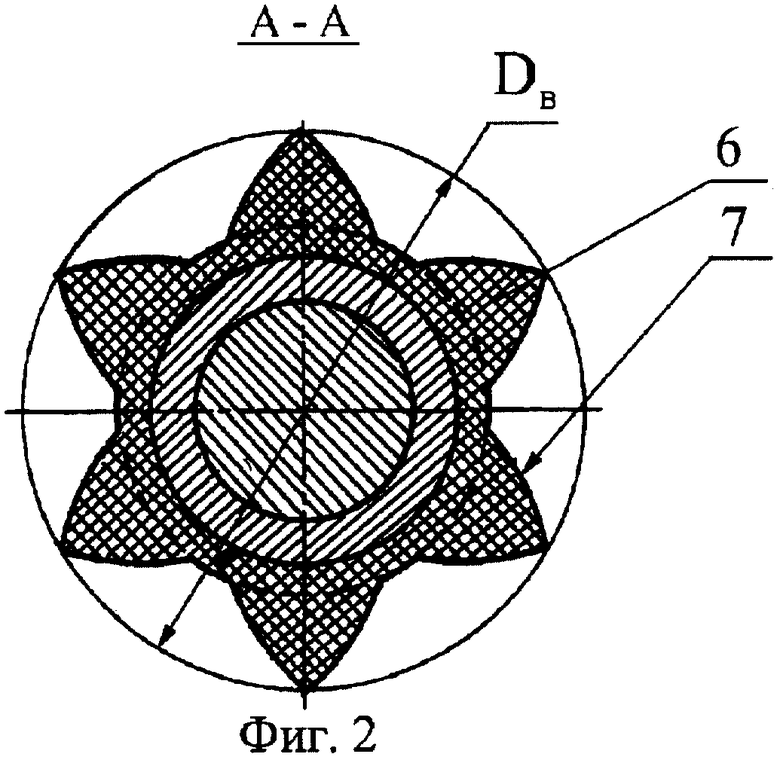

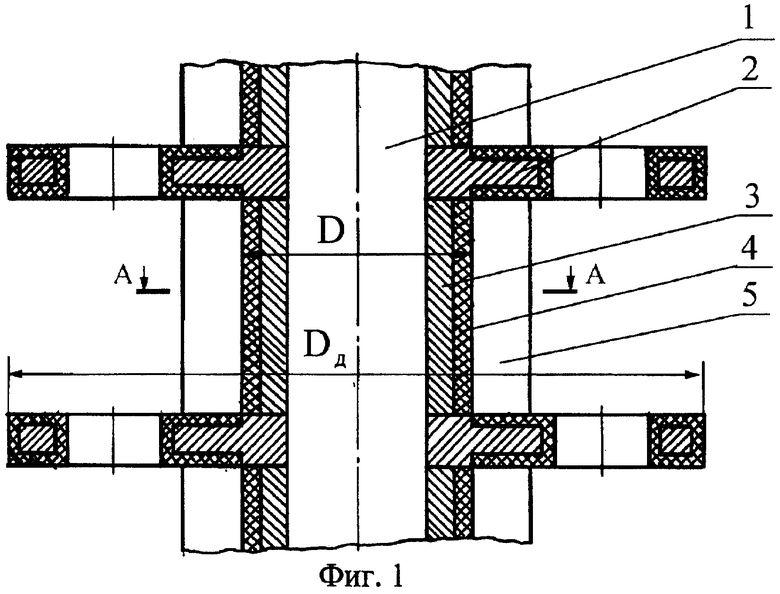

Сущность изобретения поясняется чертежом, где на фиг.1 показан общий вид гуммированного ротора бисерной мельницы, а на фиг.2 - его сечение по А-А на фиг.1.

Ротор включает вал 1 с насаженными на него гуммированными дисками 2 и дистанционными втулками 3. Наружная цилиндрическая поверхность втулок покрыта слоем резины 4, вместе с которой монолитно выполняются эластичные продольные выступы 5 с поперечным сечением в форме равнобедренного треугольника 6, боковые стороны которого очерчены плавными выпуклыми кривыми 6, а диаметр вершин D≤Dв≤0,5Dд, где D - диаметр гуммированной втулки; Dд - диаметр гуммированного диска.

Гуммирование втулок выполняется прессовым или литьевым способом при помощи стойкой к набуханию в комплексном растворителе и изнашиванию в абразивной массе резины. Надежное крепление резины к металлоарматуре достигается путем использования высокоэффективного метода латунирования или применения специальных клеев.

В процессе работы бисерной мельницы частицы бисерной и помольной массы, находящиеся под воздействием ротора с дисками, увлекаются в турбулентное и ламинарное с завихрениями движение. При этом частицы абразива ударяются о рабочую часть дисков и поверхность дистанционных втулок, покрытую слоем резины 4. За счет высокой податливости резинового покрытия значительно снижается уровень контактных напряжений. Вследствие этого снижается интенсивность изнашивания втулок бисерной мельницы, а также исключается разрушение и измельчение мелющих тел. Все эти факторы способствуют повышению надежности и долговечности ротора в целом.

Поскольку втулки 3 заключены в междисковое пространство и на их наружной цилиндрической поверхности выполнены эластичные продольные выступы с поперечным сечением в форме равнобедренного треугольника, боковые стороны которого очерчены плавными выпуклыми кривыми, то конструктивно каждый подобный элемент является аналогом закрытой роторной мешалки с криволинейными лопастями, которая в процессе вращения отбрасывает из центральной (застойной зоны) смесь бисера и суспензии к периферии диска и стенкам корпуса мельницы. Теория роторных мешалок достаточно подробно описана в технической литературе, поэтому выпуклым кривым в зависимости от свойств перемешиваемой суспензии и частоты вращения ротора может быть сообщена оптимальная форма, обеспечивающая чисто радиальное или смешанное движение частиц материала из центра к периферии. Поскольку верхняя граница застойной зоны начинается с 0,5Dд, где Dд - диаметр диска, то для надежного вовлечения всего перерабатываемого материала в процесс измельчения диаметр вершин продольных выступов должен быть не более указанного размера.

Выполнение обоих сторон равнобедренного треугольника в форме плавных выпуклых кривых позволит обеспечить одинаковый характер движения пигментной суспензии независимо от направления вращения ротора и, кроме того, подобная форма обеспечит достаточную изгибную жесткость выступа.

Дополнительный экономический эффект от реализации предлагаемого технического решения может быть получен за счет увеличения межремонтных пробегов, снижения количества ремонтов и потребления запасных частей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГУММИРОВАННЫЙ ДИСК БИСЕРНОЙ МЕЛЬНИЦЫ | 2003 |

|

RU2236299C1 |

| БИСЕРНАЯ МЕЛЬНИЦА | 2008 |

|

RU2371253C1 |

| РАБОЧИЙ ЦИЛИНДР БИСЕРНОЙ МЕЛЬНИЦЫ | 2006 |

|

RU2302902C1 |

| РЕЗИНОВЫЙ ЭЛЕМЕНТ ФУТЕРОВКИ СПИРАЛЬНЫХ КЛАССИФИКАТОРОВ | 1998 |

|

RU2132740C1 |

| ГУММИРОВАННЫЙ ДИСК БИСЕРНОЙ МЕЛЬНИЦЫ | 2006 |

|

RU2302901C1 |

| ДИСКОВЫЙ ПОВОРОТНЫЙ ЗАТВОР | 2000 |

|

RU2180065C2 |

| Резиновая футеровка спиралей классификатора | 1987 |

|

SU1468593A2 |

| Узел трения для испытания высокоэластичных материалов на изнашивание при трении об абразив | 1990 |

|

SU1712828A1 |

| Резиновая футеровка спирали классификатора | 1984 |

|

SU1180071A1 |

| Резиновая футеровка спиралей классификатора | 1985 |

|

SU1304882A1 |

Изобретение предназначено для тонкого измельчения твердых материалов в жидкой фазе. Ротор бисерной мельницы включает вал с насаженными на него гуммированными дисками и дистанционными втулками, наружная цилиндрическая поверхность которых покрыта слоем резины, вместе с которой монолитно выполняются эластичные продольные выступы с поперечным сечением в форме равнобедренного треугольника, боковые стороны которого очерчены плавными выпуклыми кривыми. Изобретение позволяет повысить степень диспергирования исходного материала и увеличить ресурс работы ротора. 1 з.п. ф-лы, 2 ил.

| RU 2003101164 А, 15.01.2003 | |||

| RU 94013106 A1, 20.04.1996 | |||

| Диск шаровой мельницы | 1991 |

|

SU1766510A1 |

| Устройство для измерения временной ошибки при магнитной записи-воспроизведении | 1987 |

|

SU1478252A2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ИНФОРМАЦИИ О ШИНЕ, СИСТЕМА КОНТРОЛЯ СОСТОЯНИЯ ШИНЫ И СПОСОБ УДАЛЕНИЯ ЖИДКОСТИ ДЛЯ ГЕРМЕТИЗАЦИИ ПРОКОЛОВ | 2012 |

|

RU2565850C1 |

| US 4171102 А, 16.10.1979 | |||

| US 5016826 А, 21.05.1991. | |||

Авторы

Даты

2006-09-10—Публикация

2004-07-08—Подача